Дипломная работа: Проект участка механической обработки детали "Стакан"Дипломная работа: Проект участка механической обработки детали "Стакан"ВведениеТехнология машиностроения должна изучать закономерность протекания технологических процессов и выявить параметры, воздействуя на которые можно интенсифицировать производство изделий с учетом потребительского спроса и текущих его изменений. В настоящее время в промышленном производстве большое значение уделяется повышению производительности при высокой гибкости производственного процесса, которое удовлетворяется за счет использования средств автоматизации и перестраиваемого технологического и вспомогательного оборудования. Тема для данного дипломного проекта: «Проект участка механической обработки детали «Крышка задняя»». В проекте рассматриваются следующие вопросы: краткие сведения о детали, технические требования на изготовление детали, материал детали и его свойства, анализ технологичности детали, определение типа производства, выбор заготовки, разработка технологического процесса, определение припусков, режимов резанья, норм времени, разработка мероприятий по охране труда и технике безопасности при обработке детали, определение потребного количества оборудования, разработка плана расположения оборудования на участке. А также проектируется специальное станочное приспособление на сверлильную операцию технологического процесса. Графическая часть содержит: чертеж детали, чертеж заготовки, чертежи карт наладок на сверлильную и токарную операции технологического процесса, сборочный чертёж приспособления, чертежи специальных деталей приспособления, чертежи специального режущего и мерительного инструмента, планировка механического участка. 1. Общая часть 1.1 Краткое описание изделия, в которое входит данная деталь и ее служебное назначение Деталь «Стакан» входит в сборочную единицу «Клапанную коробку» изделия «Гидромотор» МПА-90. Деталь относится к классу «корпусные детали». Деталь предназначена для перетока рабочей жидкости с одного канала на другой для снижения температуры.

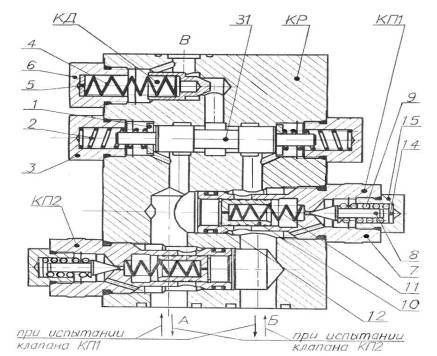

КР – корпус, КП1, КП2 – клапана предохранительные, КД – клапан перепускной, 31 золотник, 1 – шайба упорная, 2 – пружина золотника, 3 – пробка, 4 – пружина, 5 – диски, 6 – пробка, 7 – стакан, 8 – клапан, 9 – пружина, 10 – клапан основной, 11 – пружина, 12 – кольцо, 14 – диски, 15 – пробка Рисунок 1 – Клапанная коробка Изделие гидромотор МПА-90 предназначено для установки в гидросистемах строительных, дорожных и коммунальных систем. Изделие преобразует энергию потока рабочей жидкости в механическую энергию вращения выходного вала. Направление и частота вращения вала гидромотора определяется направлением потока и количеством рабочей жидкости, подводимой к гидромотору.

Наиболее нагруженной поверхностью детали «Стакан» являются наружная поверхность резьбового соединения диаметром 22,97 мм с тем что давление рабочей жидкости пытается выдавить деталь из корпуса Точность диаметров включается в допуск на соответствующий диаметр и точность линейных размеров также включается в допуск на размер. Происходит изгиб рабочей поверхности Шероховатость поверхностей – Rа 1,6 мкм Твёрдость поверхности 59,5…63,5 НRC, которая достигается цементацией.

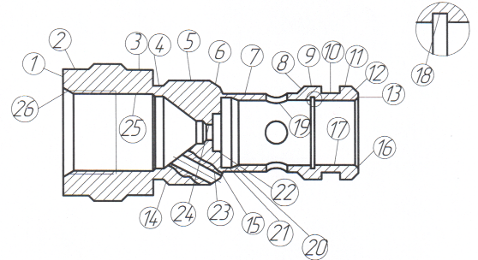

Рисунок 2 – Эскиз детали «Стакан» 1.2 Анализ конструктивных особенностей детали Деталь «Стакан» имеет сквозные цилиндрические отверстия (19) (рисунок 1) диаметром 8 мм, (23) диаметром 2,4 мм, наружные цилиндрические канавки (4) шириной 3,2 мм и (10) шириной 5,66 мм, внутренние цилиндрические канавки (18) шириной 1,2 мм, (22) шириной 3,18 мм; уклоны (6), (8), (12). 1.3 Характеристика материала детали Деталь «Стакан» изготовлена из конструкционной легированной стали 40Х ГОСТ 4543–71. Сталь 40Х используется для изготовления осей, валов, валов – шестерни, плунжеров, штоков, коленчатых и кулачковых валов, кольц, шпинделей, оправок, губчатых венцов, болтов, полуосей, втулок и других улучшаемых деталей повышенной прочности. Сталь 40Х можно использовать для изготовления деталей сложной формы. Таблица 1 – Химический состав стали 40Х

Таблица 2 – Механические свойства стали 40Х

1.4 Анализ технологичности и конструкции детали [1] Анализ технологичности конструкции детали состоит из двух оценок: качественной и количественной. Количественная оценка: Деталь относится к классу «корпусные детали». Ее поверхность имеет торцовые поверхности, внутренние отверстия, внутренние и наружные цилиндрические канавки, уклоны. Деталь средней сложности формы. Для обработки детали требуется специальные приспособления (для сверлильных операций), измерительный инструмент (для токарной операции) и специальный режущий инструмент на токарную операцию. Деталь достаточно прочная и жесткая (отношение длины детали к диаметру l/d меньше 12), а также деталь имеет небольшой вес 0,13 кг. Все поверхности доступны для обработки. По качественной оценке деталь может считаться технологичной. Качественная оценка [2]: Таблица 3 – Данные конструктивного анализа детали по поверхностям (см. рис. 1)

1) Рассчитываем коэффициент унификации конструктивных элементов деталей по формуле (1):

где QУ.Э. – число унифицированных элементов QЭ. – число конструктивных элементов

КУ.Э. = 0,1 < 0,6 следовательно, деталь не унифицирована. Это не позволит сократить количество режущих, мерительных и других видов инструментов. 2) Рассчитываем коэффициент точности обработки по формуле (2):

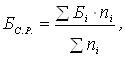

где ТСР. – средний квалитет точности обрабатываемой детали. Средний квалитет точности обрабатываемой детали определяется по формуле (3):

где n1 -число поверхностей детали точно соответствующим 1…19 квалитету.

КТ.Ч. = 0,93 > 0,8 следовательно, деталь является технологичной. 3) Технологичность детали по коэффициенту шероховатости определяем по формуле:

где БСР - средняя шероховатость обрабатываемой детали, мкм Средняя шероховатость обрабатываемой детали определяется по формуле:

где ni – число поверхностей детали точно соответствующие 1…14 квалитету шероховатости по Rа, мкм

По формуле (4) коэффициент шероховатости обрабатываемой детали:

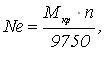

КШ. = 0,4 > 0,16, следовательно, деталь является технологичной. Вывод: На основании качественной и количественной оценок деталь считается технологичной. 1.5 Определение типа производства Согласно ГОСТ 3.1108–74 – тип производства определяется по коэффициенту закрепления операций по формуле:

где SО – суммарное число различных операций; SР – суммарное число рабочих мест на данном участке цеха. Предварительно определяем количество станков для каждой операции по формуле:

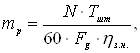

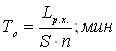

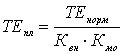

где N – годовая программа, шт.; Тшт – штучное время, мин.; Fg – действительный годовой фонд времени работы оборудования, час; Fg – 4029 часов при двухсменной работе; hз.н. – нормативный коэффициент загрузки оборудования; hз.н. = 0,75…0,8. Определяем штучное время:

где ТО – основное время на операцию, мин

Определяем число рабочих мест по формуле:

Определяем фактический коэффициент загрузки рабочего места для каждой операции по формуле:

Определяем количество операций, выполняемых на рабочем месте по формуле:

Согласно ГОСТ 14.004–74 для среднесерийного производства – 10 £ Кз.о. = 12,2 £ 20 1.6 Расчет такта выпуска или величины партии деталей Для серийного производства рассчитываем партию запуска детали по формуле:

где N – количество деталей, шт.; t – необходимый запас заготовок на складе; ФУ – число рабочих дней в году, дн.

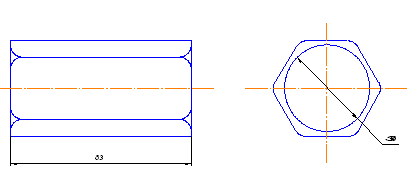

В данном разделе было определено назначение детали, подобран материал для ее изготовления, проведен анализ технологичности конструкции детали по которому деталь является технологичной, исходя из годового объёма выпуска деталей определен тип производства – серийный, а величина партии запуска составляет 315 деталей. 2. Технологическая часть 2.1 Выбор и обоснование способа получения заготовки Выбор способа изготовления заготовок зависит от их массы, серийности выпуска и сложности. Несмотря на то, что деталь средней сложности формы, она имеет поверхности, которые можно не обрабатывать. Для изготовления детали «Стакан» можно применить прокат из шестигранника, что позволит получать заготовки повышенного качества и с минимальным объемом механической обработки (в соответствии с рисунком 3). Для изготовления детали «Стакан» можно также применить заготовку, полученную из горячекатаного проката круглого сечения. Такой метод получения заготовки является экономичным и простым в изготовлении (в соответствии с рисунком 4). 2.1.1 Заготовка из проката

Рисунок 3 – Эскиз заготовки из проката шестигранного сечения Определим длину заготовки:

где LД – длина детали, мм; ПОБЩ – припуск общий, мм; ВРАЗР – ширина разреза, мм.

Определяется объем заготовки:

где F – Площадь шестигранника, м 3; Lзаг – длина заготовки, мм

где r – радиус вписанной окружности, r = 18 мм;

Определяется масса заготовки:

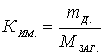

Коэффициент использования материала определяется по формуле:

Себестоимость заготовки определяется по формуле:

где С – себестоимость тонны, руб.; Sотх – стоимость тонны отходов, руб.

2.1.2 Заготовка из проката круглого сечения

Рисунок 4 – Эскиз заготовки из проката круглого сечения Определяем объем заготовки по формуле:

Определяем массу заготовки по формуле (15):

Определяем коэффициент использования материала по формуле (16):

Определяем себестоимость заготовки по формуле (17):

Таблица 4 – Данные расчета

Коэффициент использования материала проката круглого сечения больше, чем у проката шестигранного сечения, а его себестоимость составляет 41,61 рубля по сравнению с прокатом круглого сечения, стоимость которого 32,59 рубля, поэтому наиболее выгодным методом изготовления заготовки является прокат шестигранного сечения. 2.2 Разработка технологического процесса механической обработки детали 2.2.1 Выбор баз и их обоснование Разрабатываемый технологический процесс должен обеспечить выполнение всех требований рабочего чертежа и технических условий при минимальных затратах труда, средств производства и материалов. Таким образом, при проектировании технологического процесса необходимо руководствоваться техническими и экономическими принципами; техническими- с целью удовлетворения требования чертежа, экономическими- с целью минимизации затрат. Из всех технически возможных вариантов изготовления одного и того же изделия выбирают тот технологический процесс, который обеспечивает наибольший экономический эффект при его реализации в конкретных условиях производства. При разработке планов и методов обработки необходимо обеспечить наиболее рациональный процесс изготовления изделия. В плане указывают последовательность выполнения технологических операций; по каждой операции устанавливают метод обработки, используемое оборудование, приспособление и т.д. Таблица 5 – Выбор баз

* – в соответствии с рисунком 1 2.2.2 Существующий (заводской) технологический процесс Таблица 6 – Заводской технологический процесс

* – в соответствии с рисунком 1 2.2.3 Анализ существующего технологического процесса В данном технологическом процессе вся механическая обработка распределена по операциям. При этом, на первых операциях обрабатываются основные технологические базы, а далее следуют операции формообразования детали до стадии чистовой обработки. Принципы постоянства и совмещения баз соблюдаются. В процессе обработки детали предусматривается контроль. В качестве режущего инструмента применяются стандартные и специальные резцы, специальные зенкеры, развертки, метчики, зенковки, сверла. Контроль производят специальными калибрами и стандартными измерительными средствами. 2.2.4 Предлагаемый вариант технологического процесса В существующем технологическом процессе на 005 Токарной операции в качестве измерительного средства используется штангенциркуль, служащий для измерения внешних и внутренних размеров изделия. Предлагаю использовать в качестве измерительного средства для внешних поверхностей калибр-скобу, использование которой позволяет сократить время на контрольные измерения. Таблица 7 – Внесенные изменения

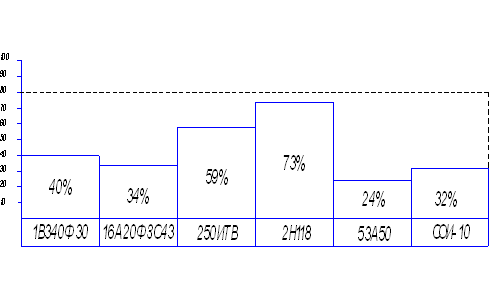

2.2.5 Выбор технологического оборудования и оснастки Для обработки детали применяем универсальные станки 1В340Ф30, 16А20ФЗС43, 250ИТВ, 2Н118, А11U-550F, СОИ-10 стандартные приспособления для токарных операций и специальные приспособления для сверлильных операций, режущий и мерительный инструмент (в соответствии с таблицей 6). 2.2.6 Технико-экономическое обоснование предлагаемого варианта технологического процесса Таблица 8 – Сравнительный анализ вариантов технологических процессов

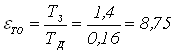

В результате замены штангенциркуля на калибр – скобу: 1. Уменьшается вспомогательное время, а следовательно и штучно-калькуляционное временя, что приводит к повышению производительности труда, а значит, к уменьшению срока сдачи партии изделий и увеличению количества оборотов продажи готовых изделий; 2. Снижения затрат на себестоимость изготовления изделия, что влечет за собой увеличение прибыли, рост рентабельности производства. 2.3 Расчет припусков и межоперационных размеров [3] Припуск на обработку – это слой металла, удаляемый в процессе обработки резанием для получения окончательных размеров и требуемого качества поверхностей изделия. Операционным припуском называют припуск, удаляемый при выполнении одной технологической операции. В механической обработке различают минимальный, максимальный и номинальный припуски. Расчету подлежит обычно минимальный припуск. Значения номинальных припусков используют для определения номинальных размеров, по которым изготавливают технологическую оснастку. Максимальный припуск, снимаемый за один рабочий ход, определяет наибольшую нагрузку на режущий инструмент. 2.3.1 Требуемые технологические переходы определяем путем расчета коэффициентов уточнения В результате механической обработки требуется получить точность диаметрального размера поверхности DД = 34,9 h8, предельные отклонения es = +0,3 мм; ei = -0,3 мм и допуск:

В качестве заготовки выбран сортовой прокат шестигранного сечения обычной точности, для которого в диапазоне диаметров вписанного круга DЗ =36 – 42 мм предельные отклонения и допуск диаметрального размера составляют esЗ = +0,4 мм; eiЗ = -0,7 мм и допуск:

Таким образом, в результате механической обработки следует получить требуемое уточнение:

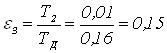

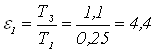

Необходимую конечную точность размера детали DД = 34,9 h8 и шероховатость поверхности Rz = 6,3 мкм достигают тонким точением, которому должно предшествовать чистовое точение. На чистовом точение достигают точность диаметрального размера по IT10 и шероховатость поверхности Rz = 32. Определяем для диапазона D = 30 – 50 мм допуск на операционный размер чистового точения: Т2 = 0,01 мм Следовательно, уточнение на операции тонкого точения составляет:

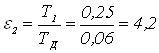

Операции чистового точения предшествует черновое точение, на котором достигают точность диаметрального размера по IT12 и шероховатость поверхности Rz = 63. Определяем для диапазона D = 30 – 50 мм допуск на операционный размер чернового точения: Т1 = 0,25 мм Следовательно, уточнение на операции чистового точения составляет:

Черновое точение выполняют непосредственно по заготовке, т.е. по горячекатаному прутку, а получаемое при этом уточнение составляет:

Тогда общее

уточнение, получаемое в результате выполнения выбранных переходов Таким образом, технологический маршрут обработки включает: 005 Токарная черновая (Rz = 63; 12 квалитет); 030 Токарная чистовая (Rz = 32; 10 квалитет); 030 Токарная тонкое точение (Rz = 6,3; 7 квалитет); 2.3.2 Базирование детали при обработке поверхности Ø126h11 Черновая обработка вала осуществляется на токарном станке с ЧПУ. При черновой обработке поверхности, деталь устанавливается до упора в цанговом патроне. При чистовом и тонком точение деталь устанавливается в патрон с кулачками. 2.3.3 Пространственные отклонения При выполнении первой операции, т.е. чернового точения, пространственные отклонения будут равны пространственным отклонениям заготовки:

Согласно таблице для заготовок из сортового проката:

где L – длина детали по чертежу, L=81,36 мм Погрешность зацентровки:

где ITD – допуск на размер поверхности, по которой осуществляется базирование при зацентровке. Для зацентровки используется поверхность, диаметр которой больше на величину припуска. Определяем предельные отклонения на этот размер для проката обычной точности. Эти отклонения равны: es = + 0,4 мм; ei = – 0,7 мм. Тогда:

Кривизна профиля сортового проката обычной точности без правки для диаметра до 180 мм равна 0,5 мкм/мм. Тогда:

l=0,5 мм

Подставляя полученные данные в формулу для определения пространственных отклонений заготовки, получим:

При выполнении чистового точения пространственные отклонения будут равны пространственным отклонениям, оставшимся после чернового точения. Величину этих отклонений (Δчерн) можно определить по формуле:

где КУ – коэффициент уточнения; Для чернового точения КУ = 0,06. Тогда:

Пространственные отклонения, оставшиеся после чистового точения:

2.3.4 Погрешности установки на выполняемом переходе При черновом

точении деталь закрепляется в цанговом патроне. Погрешность базирования в цанговом

патроне равна нулю. Погрешность установки (

где Погрешность

закрепления складывается из двух составляющих: радиальной (

По таблице

находим, что

При чистовом и тонком точении заготовка базируется в патроне с кулачками. Погрешность базирования в патроне с кулачками равна нулю. Погрешность закрепления определяем по формуле (28): По таблице

находим, что

2.3.5 Минимальные промежуточные припуски Минимальный припуск на тонкое точение определяется по формуле:

где Rz2 – высота микронеровностей, полученная на предшествующем переходе (чистовом точении). По таблице находим, что Rz2 = 32 мкм = 0,032 мм, hз = 30 мкм = 0,03 мм. Пространственные

отклонения

Минимальный припуск на чистовое точение определяем по формуле:

где Rz1 – высота микронеровностей, полученная на предшествующем переходе (черновом точении). По таблице определяем, что Rz1 = 63 мкм = 0,63 мм, hз = 30 мкм = 0,3 мм. Пространственные

отклонения

Минимальный припуск на черновое точение определяем по формуле:

где Rz3 – высота микронеровностей, полученная на предшествующем переходе (черновом точении). По таблице определяем, что Rz1 = 12 мкм = 0,12 мм, hз = 60 мкм = 0,6 мм. Пространственные

отклонения

2.3.6 Максимальные промежуточные припуски Максимальный припуск определяем по формуле:

где ITDi-1 – поле допуска на размер обрабатываемой поверхности, обеспечиваемый на предшествующем переходе; TDi – поле допуска на размер обрабатываемой поверхности, обеспечиваемый на выполняемом переходе. Максимальный промежуточный припуск на тонкое точение

где ITD2 – поле допуска на размер 34,9, обеспечиваемое после чистового точения. чистовое точение обеспечивает 10 квалитет. По таблице находим, что:

Подставляя в формулу найденные значения, получим:

Максимальный промежуточный припуск на чистовое точение

где ITD1 – поле допуска на размер 34,9, обеспечиваемое после чернового точения. Черновое точение обеспечивает 12 квалитет. По таблице находим, что:

Подставляя в формулу найденные значения, получим:

Максимальный промежуточный припуск на черновое точение:

где ITD3 – поле допуска на размер заготовки. По таблице находим предельные отклонения на размер заготовки. Точность проката обычной точности характеризуется следующими значениями предельных отклонений: es= +0,4 мм, ei = -0,7. Поле допуска:

Подставляя в формулу найденные значения, получим:

2.3.7 Номинальные межпереходные припуски Номинальные межпереходные припуски составляют: – для тонкого точения:

– для чистового точения:

– для чернового точения:

2.3.8 Операционные размеры На последней операции тонкого точения:

Округляем: 35-0,16. На операции чистового точения:

Округляем: 35,4-0,01. На операции чернового точения:

Округляем: 35,8-0,25. В результате размер заготовки:

Округляем размер заготовки до ближайшего большего целого значения, которое предусмотрено сортаментом проката шестигранного сечения:

И получаем окончательный диаметральный размер. Таблица 9 – Припуски для детали «Стакан»

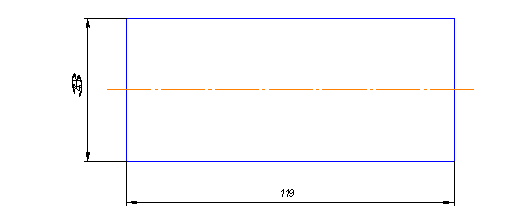

* – в соответствии с рисунком 1 2.4 Конструирование заготовки [4] Определяем размеры исходной заготовки для рассматриваемой детали: Наружный диаметр заготовки будет складываться из размера наружной поверхности детали плюс общий припуск на механическую обработку. Таким образом, получим:

где dд – размер детали, мм Z – общий припуск на механическую обработку, мм (см. табл. 9)

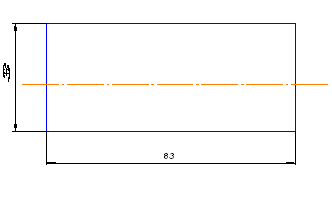

Принимаем наружный диаметр заготовки равным ø36 мм По ГОСТ 1855–65 и ГОСТ 2009–55 допускаемые отклонения для сортового проката ±0,3 мм Длина заготовки будет складываться из длины детали и общего припуска на механическую обработку торцовых поверхностей.

где Zот1, Zот2 – общие припуски на механическую обработку торцовых поверхностей, мм (см. табл. 9) Lд – длина детали, мм.

Принимаем длину заготовки равной 83 мм По ГОСТ 1855–65 и ГОСТ 2009–55 допускаемые отклонения для сортового проката – ±0,3 мм

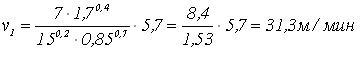

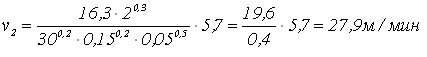

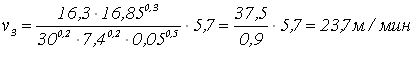

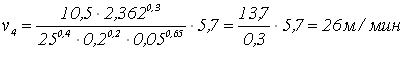

Рисунок 5 – Эскиз заготовки 2.5 Расчет режимов резания [3] Расчеты режима резания можно определить двумя способами: – расчетно-аналитическим; – табличным. Операция 045 Токарная Исходные данные: Материал детали – Сталь 40Х ГОСТ 4543–71;. Масса детали – 0,13 кг; Мощность станка – 10 кВт; Частота вращения – 12,5 – 1600 об/мин; Продольные подачи – 0,05–2,8 мм/об; Поперечные подачи – 0,025–1,4 мм/об; Режущий инструмент – сверло специальное, зенкер специальный, зенковка специальная, развертка специальная Определяем режимы резания расчетно-аналитическим методом Таблица 10 – Исходные данные на 045 операцию

1 Глубина резания при сверлении:

где D – диаметр сверла, мм Глубина резания при зенкерование, развертывание:

2 Подача:

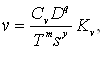

3 Скорость резания при сверлении:

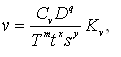

Скорость резания при зенкерование, развертывание:

Cv1= 7; q1=0,4; y1= 0,7; m1=0,2; T1= 15 мин; Kv= 5,7

Cv= 16,3; q=0,3; х=0,2; y= 0,5; m=0,3; T1= 30 мин; Kv= 5,7

Cv= 10,5; q=0,3; х=0,2; y= 0,65; m=0,4; T1= 25 мин; Kv= 5,7

4 Крутящий момент при сверлении:

Крутящий момент при зенкерование, развертывание:

Cм= 0,0345; q=2; y= 0,8; Kр= 0,75

Cм= 0,09; q=1; х=0,9; y= 0,8; Kр= 0,75

5 Осевая сила при сверлении:

Осевая сила при зенкерование, развертывание:

CР= 68; q=1; y= 0,7; Kр= 0,75

CР= 67; х=1,2; y= 0,65; Kр= 0,75

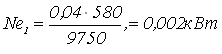

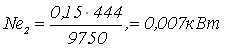

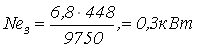

6 Мощность резания:

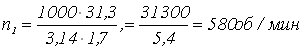

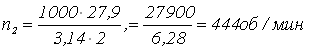

где n – частота вращения инструмента или заготовки, об/мин:

Обработка возможна, т. к. мощность резания (расчетная) меньше мощности станка: 10 кВт > 0,3 кВт. Определяем режимы резания табличным методом: Операция 055 Сверлильная Исходные данные: Мощность станка – 4,5 кВт; Частота вращения шпинделя – 31,5 – 1400 об/мин; Максимальная осевая сила резания, допускаемая механизмом подачи станка – 1500 кгс = 15000 Н; Подача – 0,1–1,6 мм/об; Режущий инструмент – сверло ГОСТ 8522–79 Таблица 11 – Исходные данные на 055 операцию

1 Глубина резания:

где D – диаметр сверла

2 Подача на оборот инструмента:

3 Длина рабочего хода:

где Lрез – длина резания, мм; Lдоп – дополнительная длина хода, мм; у – подвод, врезание и перебег инструмента

4 Стойкость инструмента:

где Тм – стойкость инструмента машинного времени, мин; λ-коэффициент времени резания

Тм=Тр, т. к. λ ‹ 0,7, значит: Тм1 = 30 мин.; Тм2 = 30 мин

5 Скорость резания:

6 Частота вращения шпинделя:

7 Фактическая скорость резания:

Таблица 12 – Режимы резания

* – номера поверхностей в соответствии с рисунком 1 2.6 Расчет технических норм времени [5] Операция 055 Сверлильная Основное машинное временя обработки:

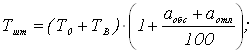

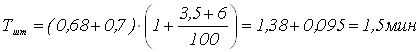

Определяем вспомогательное время: Время на снятие и установку детали весом до 3 кг в специальном приспособлении: tуст = 0,307 мин; Вспомогательное время связанное с переходом, на приемы, связанные с переходом не вошедшие в комплекс определяется по карте и включает время на изменение частоты вращения шпинделя, изменение величины и направления подачи, на смену резца: tпер = 0,36 мин; tуст = 0,17 мин; Вспомогательное время на контрольные измерения: tизм = 0,9 мин; Время на обслуживание рабочего места: аобс = 3,5%; Время перерывов на отдых и личные надобности: при весе детали до 5 кг и оперативном времени свыше 1 мин: аотл = 6%.; Подготовительно – заключительное время на партию: на наладку станка, инструмента и приспособлений: tпз= 9 мин; Время на получение инструмента и приспособлений: tпз = 8 мин; Определяем поправочный коэффициент на вспомогательное время: при 2-х сменной работе на токарных станках КtВ=0,5. Определяем вспомогательное время на обработку:

Определяем штучное время по формуле:

Определяем подготовительно-заключительное время по формуле:

Определяем штучно-калькуляционное время по формуле:

Оперативное время рассчитаем по формуле [1]:

Таблица 13 – Нормы времени, мин

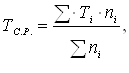

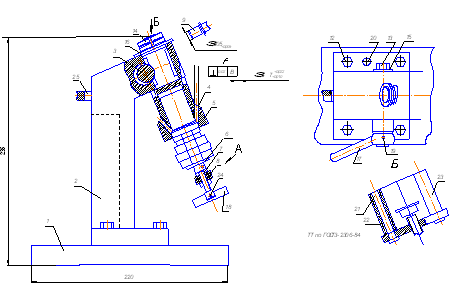

Вывод: в данном разделе определен способ получения заготовки (прокат шестигранного сечения) и его экономическое обоснование, разработаны операции технологического процесса изготовления детали с указанием режимов резания и технических норм времени, произведен расчет припусков межоперационных размеров, сконструирована заготовка. 3. Расчетно-конструкторская часть 3.1 Выбор, расчет и конструирование специального станочного приспособления 3.1.1 Описание работы приспособления Специальное сверлильное приспособление предназначено для устойчивого закрепления детали при обработке двух отверстий детали на вертикально – сверлильном станке. Применение данного приспособления обеспечит точную и быструю установку обрабатываемой детали в данном приспособление. При установке и снятие детали рабочему не требуется совершать трудоемких действий, что уменьшает время на установку и снятие детали. По числу устанавливаемых заготовок оно является одноместным.

1 – плита, 2 – корпус, 3 – эксцентрик, 4 – втулка, 5 – оправка, 6 – пята, 7 – винт, 8-планка, 9 – калибр, 12 – болт, 13,14 – гайка, 15 – шайба, 16, 25 – рукоятка, 18,19,20 – штифты, 21 – втулка, 22 – винт, 24 – планка Рисунок 6 – Эскиз сверлильного приспособления Принцип действия и составные элементы специального сверлильного приспособления состоит в следующем: 1. Устанавливается обрабатываемая деталь на оправку (5) и с низу поджимается пятой (6). При установке детали на оправку производится сверление двух отверстий диаметром 2,4 мм. 2. Оправка крепится к корпусу (2), с помощью шайбы (15) и затягивается гайкой (14). 3. К корпусу (2) с помощью гайки (13) крепится эксцентрик (3) к которому с помощью штифта (19) устанавливается рукоятка (16), которая нужна для поворота приспособления. 4. Далее специальное приспособление устанавливают на стол вертикально – сверлильного станка. Использование приспособлений способствует повышению производительности и точности обработки, облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности, за счет снижения трудоёмкости и себестоимости обработки деталей. 3.1.2 Расчет погрешности базирования Погрешность базирования εб – это отклонение фактически достигнутого положения заготовки при базировании от требуемого. Она определяется, как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера. Приближенно εб можно оценить разностью между наибольшим и наименьшим значениями указанного расстояния. Величина εб зависит от принятой схемы базирования и точности выполнения баз заготовок (включая отклонения размера, формы и взаимного расположения баз). Погрешность базирования εб может быть 0, если совмещены технологическая и измерительная базы, к чему необходимо стремиться при проектировании станочного приспособления. В данном случае конструкторский размер не соответствует технологическому размеру базы. Так как размер посадочной базы по кондуктору DК = ø25,92 +0,027 а размер отверстия по которому устанавливается деталь DД = ø25,9-0,1, то погрешность базирования может достигать:

где Smin – зазор минимальный, мм

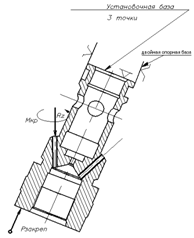

3.1.3 Расчет сил зажима детали Определение усилий зажима, необходимых для надежного удержания обрабатываемых деталей, является основой для установления расчетно-конструктивных параметров силовых цилиндров, приводов и зажимных устройств приспособлений. Расчет необходимых зажимных сил выполняем в следующем порядке: 1. Выбираем оптимальную схему базирования и закрепления детали.

Рисунок 7 – Схема базирования детали в станочном приспособлении и действия сил 2. На составленной схеме изображаются стрелками все приложенные к детали силы: стремящиеся сдвинуть или повернуть деталь в приспособлении (силы резания и их моменты) и удерживающие ее (зажимные силы, силы трения). В нашем случаи объемные силы не учитываются. 3. Вводится коэффициент надежности закрепления k, учитывающий возможное увеличение силы резания в процессе обработки. Величина коэффициента запаса (надежности) k устанавливается дифференцированно с учетом конкретных условий обработки и закрепления детали. Определяется он по формуле:

где k0 – гарантированный коэффициент запаса надежности закрепления. Для всех случаев рекомендуется принимать k0 =1,5; k1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках. При черновой обработке k1 = 1,2; k2 – коэффициент учитывающий увеличение силы резания от затупления режущего инструмента, k2 = 1 – 1,8; k3 – коэффициент, учитывающий условия обработки при прерывистом резании, k3 = 1,2; k4 – коэффициент, характеризующий погрешность зажимного устройства. Для ручных зажимов k4 = 1; k5 – коэффициент, характеризующий степень удобства расположения рукояток в ручных зажимных устройствах. При удобном их расположении k5 =1; k6 – коэффициент, учитывающий только наличие моментов, стремящихся повернуть заготовку на опорах; при установке на плоские опоры k6 = 1,

4. Устанавливаются усилия зажима. Величина зажимного усилия определяется на основе решения задачи статики на равновесие детали под действием всех приложенных к ней сил и моментов. В общем случае должно соблюдаться выражение:

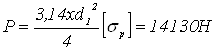

Силу резания находим по нормативам по режимам резания (см. 2.5) Nрез = 0,051767 кВт; Pz = 126,73 Н; Ро = 117,083 Н Условие прочности болта:

[σp] = 315 МПа Для обеспечения надежного зажима должно выполняться условие:

В нашем случае условие выполняется. 3.1.4 Прочностной расчет ответственных деталей приспособления Для расчета прочности наиболее ответственных и нагруженных деталей приспособления выбираем болт М10. Резьбовые соединения работают с предварительной затяжкой. В результате затяжки в поперечном сечении резьбового винта возникает продольная сила и крутящий момент. Таким образом, стержень шпильки испытывает растяжение и кручение, а резьба – срез и смятие. Расчет винта на растяжение ведется по следующей формуле:

где

K – коэффициент переменной нагрузки;

[σ] – допускаемое напряжение на растяжение материала резьбового винта, МПа;

Расчетный диаметр считается по следующей формуле:

где d – номинальный диаметр резьбового винта, мм; Р – шаг резьбы, мм

По формуле (5) рассчитываем напряжение растяжения в данной резьбовой паре:

Допускаемое напряжение при растяжении для материала резьбового винта принимается равным 98 МПа. 10 МПа < 98 МПа Рассчитанное напряжение при растяжении меньше допускаемого, значит, условие прочности при растяжении соблюдается. Расчет прочности на кручение:

где

Полярный момент сопротивления рассчитываем по формуле:

d – номинальный диаметр резьбового винта, мм;

Максимально допустимый крутящий момент рассчитываем по формуле:

где G – модуль сдвига для стали, МПа;

Полярный момент инерции:

Максимально допустимый крутящий момент:

Полярный момент сопротивления:

Напряжение, возникающее при кручении:

Допускаемое напряжение, при кручении вала из стали, принимают в пределах 90 МПа.

227,1МПа≥75МПа Условие прочности при кручении выполняется. Условие прочности при срезе:

где

где

d – номинальный диаметр резьбового винта, мм Площадь среза:

Сила резьбового зажима:

Напряжение, возникающее при срезе:

0,036МПа≤15МПа Напряжение, возникающее при срезе, меньше допускаемого напряжения, значит, условие прочности выполняется. 3.1.5 Выбор и проектирование вспомогательного инструмента Вспомогательный инструмент, применяемый для изготовления детали «Стакан» стандартный и приведен в таблице 6. 3.1.6 Выбор и проектирование режущего инструмента Рассчитываем развертку для 045 токарной операции, для обработки сквозного отверстия диаметром 2 мм. Определяем

исполнительные диаметры рабочей части развертки для отверстия с Dо= 2D11. Поле допуска на

обрабатываемое отверстие Dо по ГОСТ 25347–82 равно

Максимальный диаметр развертки:

где IT – допуск диаметра отверстия, мм Минимальный диаметр развертки:

Габаритные размеры развертки с цилиндрическим хвостовиком: а) диаметр режущей части развертки, D= 3 мм; б) длина режущей части, l= 8 мм; в) длина хвостовика, l1= 50 мм; г) длина развертки, L= 60 мм Геометрические элементы лезвия рабочей части развертки: а) главный угол в плане, φ= 45°; б) передний угол, γ= 5°; в) задний угол по главной режущей кромке (заборной части), α= 10°; г) задний угол по вспомогательной режущей кромке (периферии), α1= 10°; д) задний угол по спинке ножа αс= 15°; е) ширина ленточки, f= 0,4 мм Длина заборной части развертки:

где D – диаметр развертки, мм; D2 – диаметр заборной части, мм

где h – припуск под развертывание на сторону, мм

Число зубьев развертки:

Выбираем угловой шаг зубьев развертки: ω1= 87°55'; ω2= 92°05' 3.1.7 Выбор и проектирование измерительного средства Рассчитываем калибр-скобу на 085 токарную операцию для контроля длины поверхности 17 мм, которая имеет проходную и непроходную стороны. Определим размеры калибра-скобы для длины поверхности равную 17 мм с полем допуска H8. По СТ СЭВ 144–88 находим предельные отклонения размера глубины: Верхнее es = 0 мкм; нижнее ei = -100 мкм; допуск Td = 100 мкм Определяем предельные размеры глубины отверстия по формуле [7]:

По СТ СЭВ 157–75 определяем допуск калибра: для 8 квалитета и размера от 10 до 18: Н1 = 24 мкм, НS = 13 мкм, НР = 24 мкм Величины, определяющие расположение полей допусков калибров Z1 = 36 мкм; Y1 = 0. По формулам СТ СЭВ 157–75 и 1920–79 определяем размеры калибров [7] Проходная сторона калибра определяется по формуле:

Проходная изношенная сторона:

Непроходная сторона:

Находим исполнительные размеры контрольных калибров [7] Проходной новой стороны:

Непроходной стороны:

Износа проходной стороны:

Вывод: в разделе описан принцип работы приспособления, приведен расчет погрешности базирования, по которому определена возможность обработки детали на данном приспособлении; рассчитаны силы зажима детали, а также приведен расчет ответственных деталей приспособления на прочность. 4. Мероприятия по охране труда (окружающей среды) 4.1 Разработка мероприятий по охране труда и технике безопасности при обработке детали Общие требования безопасности при работе на металлорежущих станках: 1 К самостоятельной работе допускаются лица, достигшие 18 лет, прошедшие медицинский осмотр, инструктажи, усвоившие правила охраны труда 2 Допуск к самостоятельной работе производится после проверки знаний и прохождения стажировки в течение 10 рабочих смен под наблюдением опытного работника. 3 Передвигаться в цехе по предусмотренным проходам, не проходить между машинами, станками, сложенному материалу, деталям, заготовкам. 4 Быть внимательным к звуковой и световой сигнализации, сигналам кранов и движущегося транспорта, предупредительным знакам и надписям. 5 Пользоваться спецодеждой, обувью и защитными средствами. 6 Немедленно уведомлять мастера о случаях травматизма, неисправности оборудования, приспособлений и инструмента. 7 Уметь оказывать первую медицинскую помощь пострадавшим. Обращаться в здравпункт в случае получения травмы, знать номера экстренных телефонов: здравпункта (23–03), пожарной части (25–01), соблюдать правила внутреннего распорядка, личной гигиены. 8 Содержать в порядке и чистоте рабочее место, не допускать загромождения его деталями, отходами и мусором. 9 Пользоваться деревянной напольной решеткой и содержать ее в чистоте. 10 Не прикасаться к токоведущим частям электрооборудования клеммам и электропроводам, к арматуре общего освещения. 11 Привести в порядок рабочую одежду: застегнуть или подвязать обшлага рукавов, надеть головной убор; женщины должны убрать волосы под косынку. 12 О неисправности станка немедленно заявить мастеру, до устранения неисправностей к работе не приступать. 13 Не отвлекаться во время работы. 14 Выполнять только порученную работу, используя безопасные методы труда. 15 Работать на станках, к работе на которых допущены. 16 Не допускать на рабочее место посторонних лиц. 17 Работать исправным инструментом и приспособлениями, используя их по назначению. 18 Не опираться на станок во время работы и не позволять делать это другим. 19 Не работать на неисправном и не имеющим необходимых ограждений станке. Не производить ремонт и переделку станка самостоятельно. 20 Не разрешать убирать у станка во время работы. 21 Запрещается работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников. 22 Надежно и жестко закреплять обрабатываемую деталь. 23 Масса и габаритные размеры обрабатываемой детали должны соответствовать паспортным данным станка. 24 Устанавливать и снимать тяжелые детали и приспособления (массой более 15 кг) только с помощью подъемных механизмов. 25 Содержать в чистоте рабочее место. 26 Не загромождать проходы при укладке деталей. 27 Применять исправные гаечные ключи соответствующих размеров; не наращивать их трубой, др. рычагами; не пользоваться прокладками при несоответствии размеров. 28 При всяком перерыве в подаче электроэнергии немедленно выключить электрооборудование станка. 29 Если на металлических частях станка обнаружено напряжение (ощущение тока), электродвигатель работает на 2 фазы (гудит), заземляющий провод оборван, остановить станок и немедленно доложить мастеру о неисправности оборудования. 30 Устанавливать и снимать режущий инструмент после полной остановки станка. 31 Не работать без кожуха, прикрывающего сменные шестерни. 32 Измерение обрабатываемой детали производить после полной остановки станка. 33 Остерегать срыва ключа, правильно накладывать ключ на гайку и не поджимать гайку рывком. 34 Если при обработке металла образуется отлетающая стружка, то при отсутствии специальных устройств на станке, надеть защитные очки или предохранительный щиток из прозрачного материала. 35 Во время работы станка не брать и подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. 36 Не удалять стружку от станка непосредственно руками инструментом, пользоваться для этого специальным крючком и щетками-сметками. 37 Следить за своевременным удалением стружки с рабочего места и станка. 38 Обязательно остановить станок и выключать электродвигатель при временном прекращении работы, перерыве подачи электроэнергии, уборке, смазке, обнаружении неисправностей. 39 При обработке деталей применять режимы резания, указанные в операционной карте для данной детали. 40 Не увеличивать установленные режимы резания без ведома мастера. 41 Прекратить работу и покинуть рабочее место в случае возникновения аварийной ситуации. Вывод: в данном разделе разработаны мероприятия по охране труда и технике безопасности, при обработке детали на металлорежущих станках. 5. Организационная часть 5.1 Определение потребного количества оборудования [1] Исходные данные: - годовой объём выпуска деталей: 10000 шт. - перечень операций и норма штучно – калькуляционного времени, мин.

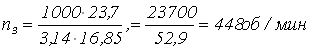

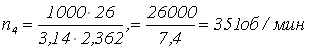

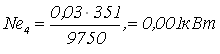

- эффективный годовой фонд времени работы одного станка, час. Определение потребного количества оборудования и его загрузка являются исходными данными для проектирования участка цеха машиностроительного завода. Для определения количества металлообрабатывающего оборудования данной модели и числа рабочих для обработки предусмотренного количества деталей необходимо знать: годовой объём выпуска изделий; вид технологического процесса с указанием перечня операций и суммарные времени по каждому виду оборудования; эффективный годовой фонд производственного времени единицы оборудования. Эффективный годовой фонд, время работы одного станка в часах при пятидневной рабочей неделе с двумя выходными днями, может быть рассчитан по формуле:

где Твых =101 – количество выходных дней; Тпд =16 – количество праздничных дней; Тппд = 7 – количество предпраздничных дней; S = 2 – число смен работы оборудования; Кр – коэффициент, учитывающий время пребывания станка в ремонте; для средних станков Кр = 0,95…0,97

В серийном производстве расчётное количество оборудования (станков), шт. подсчитывают по формуле:

где tшт.к. – штучно – калькуляционное время по операциям, выполненным на данном этапе станков, отнесённое к одной детали, мин.; N – годовой объём выпуска деталей, шт.

Расчётное количество Ср округляют до ближайшего большого целого числа – принятого количества станков Сп.

Коэффициент загрузки данного типа станков, в% вычисляется по формуле:

где Ср – расчётное количество станков, шт. Сп – принятое количество станков, шт.

Заданием предусмотрена разработка технологии изготовления детали только одного типоразмера, таким образом, чтобы загрузить оборудование целиком, годовой объём выпуска N должен быть весьма большим. Практически количество оборудования, полученное расчётным путём будет недостаточным для создания самостоятельного участка и нормальной его загрузки.

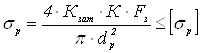

Рисунок 10 – График загрузки станков Так как станки 1В340Ф30, 16А20ФЗС43, 250ИТВ, 2Н118, 53А50, СОИ-10 являются недогруженными (Кз < 80%), то применяют дозагрузку каждого станка. 5.1.1 Расчёт стоимости оборудования Расчёт стоимости оборудования ведётся в табличной форме, который приведён в таблице 14. Таблица 14 – Сводная ведомость оборудования

Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, т.е. станки располагаются в порядке последовательности операций технологического процесса изготовления детали. В качестве транспортного средства для транспортирования заготовок между станками используется ручная тележка. Рабочие места станочников оснащены инструментальным шкафом (тумбочкой станочника), в котором должен храниться инструмент постоянного пользования и средства по уходу за станком; стеллажом (приемный столик) для размещения на нем тары с заготовками и готовыми деталями. Предусмотрены место для мастера, место контролера, склад заготовок, инструментальный склад, место для сбора стружки, а также место для складирования готовых деталей. Расчет потребности в площадях Удельная площадь, приходящаяся на единицу оборудования, определяется по формуле:

где S – площадь единицы оборудования, м; Кдоп – коэффициент, учитывающий дополнительные площади. Кдоп берется из паспорта оборудования и устанавливается большим для крупногабаритного оборудования и меньшим – для оборудования с меньшими размерами. Общая производственная площадь участка:

где S уд i – удельная площадь единицы оборудования i – го вида, м; n – число видов оборудования, шт.; С прин i – число станков i – го вида, шт. По данным предприятия: 1 Вспомогательная площадь составляет 20% от основной площади. 2 Служебно-бытовая – 30% от основной площади. 3 Административно-хозяйственная площадь – 6% от суммы основной и вспомогательной площадей. Таблица 15 – Расчет размера основных производственных площадей

Вывод: в организационной части проекта определено потребное количество оборудования, необходимого для изготовления детали; определен коэффициент загрузки для каждого станка, а также средний коэффициент загрузки оборудования; рассчитана стоимость основного оборудования; разработан план расположения оборудования на участке, произведен расчет потребности в площадях. 6. Экономическая часть 6.1 Расчет технико-экономических показателей и плановой себестоимости механической обработки детали Расчет планового баланса рабочего времени ведется в табличной форме. Плановый баланс рабочего времени составляется для периодического производства при пятидневной рабочей неделе продолжительностью смены восемь часов. Плановый баланс рабочего времени одного рабочего показан в таблице 16.

Таблица 16 – Плановый баланс рабочего времени одного рабочего Вывод: За год производственные рабочие должны отработать 1731 час и 217 дней. Расчет стоимости площадей по видам приведен в таблице 17. Таблица 17 – Расчет стоимости площадей

Расчет потребности в инструментеНаходим потребное количество:

где Н.р. – норма расхода требующегося инструмента; ВПшт. – валовая продукция, шт. Рассчитываем стоимость:

где С – цена 1 шт. инструмента, руб. Таблица 18 – Расчет потребности в инструменте

Расчет годовых амортизационных отчисленийАмортизация – постепенное перенесение стоимости основных средств в виде амортизационных отчислений на производимую продукцию с целью накопления денежных средств для полного их восстановления. Начисление амортизации на предприятии производится линейным методом. Для расчёта годовых амортизационных отчислений, первоначально необходимо определить норму амортизации:

где Т – срок службы оборудования Таблица 19 – Расчёт нормы амортизации

Расчет годовых амортизационных отчислений по оборудованию будем вести по формуле:

где На – рассчитанная нами норма амортизации; Цс – стоимость группы оборудования; Кс – количество станков в группе. Таблица 20 – Расчёт годовых амортизационных отчислений по оборудованию

Таблица 21 – Расчет суммы амортизационных отчислений

Вывод: В данном пункте был произведен расчет основных и вспомогательных рабочих участка по производству детали «Стакан». Планирование численности и фонда заработной платы основных рабочих Плановая трудоемкость определяется по формуле:

где К К Плановая численность основных рабочих определяется как отношение плановой трудоемкости и фонда рабочего времени ОПР:

Таблица 22 – Расчет численности основных рабочих

Тарифный ФЗП основных рабочих – это произведение плановой трудоемкости на часовую тарифную ставку:

где ЧТС – часовая тарифная ставка Основной фонд заработной платы определяется увеличением тарифного фонда заработной платы на величину выплат районного коэффициента, доплат и премий.

где Кр – районный коэффициент, для уральского региона – 1,15; Премии – в размере 20% за выполнение норм выработки, 20% за выполнение плана по сдаче продукции. Дополнительный фонд заработной платы зависит от целодневных и внутрисменных потерь. Коэффициент дополнительной заработной платы определяется как отношение планируемой суммы целодневных невыходов к планируемому номинальному фонду времени и как отношение планируемой суммы внутрисменных потерь к продолжительности смены:

Полный ФЗП определяется как сумма основного и дополнительного фондов заработной платы:

Единый социальный налог составляет 26% от полного ФЗП. Таблица 23 – Расчет ФЗП основных рабочих

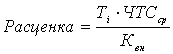

Расчет расценок по изделиямЗаработную плату производственных рабочих относят на себестоимость изделия прямым способом на основе установленных расценок. Дополнительную заработную плату производственных рабочих относят на себестоимость отдельных изделий пропорционально основной заработной плате в размерах, установленных при расчете фондов заработной платы. Расценка рассчитывается по формуле:

где Тi – трудоёмкость обработки i-той детали, мин; ЧТС ср – средняя часовая тарифная ставка, руб./час; Квн – коэффициент выполнения норм рабочим. Основная заработная плата будет рассчитываться по формуле:

Дополнительная заработная плата будет определяться:

Единый социальный налог равен 26%:

Таблица 24 – Расчёт расценок на единицу изделия

Составление сметы затратПредприятия потребляют большое количество материалов, топлива, энергии, которые имеют в итоге большой удельный вес в себестоимости продукции. Используемые материалы подразделяются на основные и вспомогательные. К основным материалам относятся те, из которых непосредственно изготавливается продукция. Стоимость основных материалов относится к прямым затратам на производство и отражается в соответствующих статьях плановых калькуляций. Расчет потребности в основных материалах представлен в таблице 25 Материал, масса изделия и масса заготовки взяты из маршрутных карт. Стоимость материалов и стоимость отходов берется по данным базового года. Стоимость материалов на единицу изделия рассчитывается как разница между произведениями массы заготовки на стоимость материала и массы отходов на стоимость отходов данного материала. Масса отходов от единицы изделия – это разница между массой заготовки и массой изделия. Стоимость материала на программу определяется умножением стоимости материала на единицу изделия на программу запуска соответствующего изделия. Коэффициент использования материала (КИМ) определяется отношением массы изделия к массе заготовки:

где mзаг, mдет – масса заготовки и детали соответственно, кг; Цм – цена за 1 кг материала, руб. Цс – стоимость 1 кг возвратных отходов (стружки), руб. Коэффициент использования материала:

Таблица 25 – Расчет потребности в основных материалах

Зная нормы расхода материалов, представим формулу расчета:

где Fоб – годовой фонд времени работы оборудования, час.; С прин – принятое количество станков. Таблица 26 – Расчет потребности во вспомогательных материалах

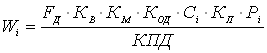

Энергия, потребляемая каждым видом оборудования, рассчитывается по формуле:

где Fд – действительный фонд работы станка, Fд =3648 ч.; Кв – средний коэффициент загрузки двигателя по времени; Км – средний коэффициент загрузки двигателя по мощности; Код – средний коэффициент одновременности работы всех электродвигателей; Сi – количество станков; Кп – коэффициент, учитывающий потери электроэнергии в сети заводов, Кn = 1,05; КПД – коэффициент полезного действия оборудования, КПД = 0,6; Pi – установленная мощность электродвигателя i – го вида оборудования, кВт; Затраты на силовую энергию рассчитываются по формуле:

где Ц сэ – цена 1 кВт/ч энергии, руб. /кВт*ч Таблица 27 – Затраты на силовую энергию

Суммарная стоимость использования сжатого воздуха, пара и воды рассчитывается по формуле:

где Н.р – норма расхода указанного вида энергии; Об. – объем использования. Зная норму расхода воды на производственные и бытовые нужды, пара и сжатого воздуха, найдем их потребность и стоимость: 1 Сжатый воздух = 15 м3/час на ед. оборудования; 2 Пар = 520 кг в квартал; 3 Вода на произв. нужды = 250 м3;∙ 4 Вода на быт. нужды = 150 м3 Таблица 28 – Затраты на сжатый воздух, пар, воду

Годовой расход энергии на освещение определяется по формуле:

где П – метраж типа площади, м; Рп – часовой расход электроэнергии на 1 м, кВт; Код – коэффициент одновременного горения электроламп; Fг – продолжительность горения электроламп в год при соответствующем числе рабочих смен в сутки, ч.; Кп – коэффициент, учитывающий потери электроэнергии в сети заводов Кn = 1,05. Стоимость энергии на освещение за год определяется по формуле:

где Цэо – цена за 1 кВт∙ч, руб. Рассчитаем стоимость энергии на освещение производственных помещений: Таблица 29 – Затраты на осветительную энергию

Рассчитаем затраты на принадлежности для рабочих и материалы для цехового персонала:

где Н.р – норма расхода материала; Кпотр – количество потребителей; См – цена единицы материала, руб. Таблица 30 – Затраты на принадлежности для рабочих

Сведем полученные данные в таблицу Таблица 31 – Сводная таблица

Расходы по управлению и обслуживанию производстваСоставление сметы расходов на содержание и эксплуатацию оборудования. Для определения себестоимости единицы продукции необходимо составить смету расходов, связанных с работой оборудования, чтобы в дальнейшем распределить эти расходы между продукцией цеха. Смета расходов на содержание и эксплуатацию оборудования составляется по статьям и элементам затрат. Таблица 32 – Смета расходов на содержание и эксплуатацию оборудования

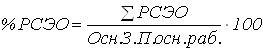

Процент РСЭО находится по формуле:

Смета затрат на производство предполагает группировку затрат по экономическому содержанию. В смету затрат включаются все расходы цеха, связанные с производством продукции. Таблица 33 – Смета затрат на производство

Технико-экономические показатели сводят в таблицу 35.Таблица 34 – Технико-экономические показатели

Вывод: в данном разделе определены затраты на себестоимость изготовления детали, которая составляет 117,5 руб., определен фонд оплаты труда равный 65644,88 руб. и общая стоимость ОПФ 6500436 руб. Список использованной литературы 1. Дипломное проектирование в машиностроительных техникумах/ Нефедов Н.А. – М.: Высшая школа, 1986. 2. Курсовое проектирование по технологии машиностроения /Под ред. Горбацевича А.Ф. – Минск: Высшая школа, 1983. 3. Справочник технолога-машиностроителя. В двух томах. Т.2. / Под ред. Косиловой А.Г. и Мещерякова Р.К. – М.: Машиностроение, 1985. 4. Курсовое проектирование по предмету – Технология машиностроения/ Добрыднев И.С. – М.: Машиностроение, 1985. 5. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. – М.: Машиностроение, 1974. 6. Проектирование станочных приспособлений / Белоусов А.П. – М.: Высшая 1980. 7. Сборник примеров и задач по курсу «Основы стандартизации, допуски, посадки и технические измерения»/ Козловский С.К. и Ключников М.К.-М.: Машиностроение, 1983. 8. Техническая механика: Детали машин/ Фролов М.И.-М.: Высшая школа, 1990 9. Допуски и посадки. Справочник/ Под ред. Мягкова В.Д.-Л.: Машиностроение, 1982. 10. Экономика предприятия. /Сергеев И.В. – Москва, Финансы и статистика 1988 г. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

;

;

;

;

мм

мм мм

мм мм

мм мм

мм

,

, ,

, ,

, ,

,

;

;

,

, ,

, ,

, ,

,

,

, ,

, ,

, ,

, ,

,