Дипломная работа: Расчет технологического потока по изготовлению брюк женских для младшей возрастной группы

Дипломная работа: Расчет технологического потока по изготовлению брюк женских для младшей возрастной группы

ДИПЛОМНЫЙ ПРОЕКТ

Расчет технологического потока по изготовлению брюк женских

для младшей возрастной группы

АННОТАЦИЯ

Дипломный проект выполнен по теме «расчет

технологического потока по изготовлению брюк женских для младшей возрастной

группы»

Работа состоит из 9 разделов,

содержит…..страниц и включает 5 иллюстраций, таблицы….

Целью дипломного проекта является

Разработанная поток для изготовления

брюк женских соответствует заданию.

При оформлении пояснительной

записки использовалась компьютерная программа Windows SP.

Графическая часть представлена на 4

листах.

При работе над дипломным проектом

использовалась литература не позднее 2000 г. издания и периодическая литература 2007-2009г.

СОДЕРЖАНИЕ

Введение

1.

Эскизное

проектирование

1.1.

Направление

современной моды

1.2.

Обоснование

выбора моделей

1.3.

Техническое

описание моделей

1.4.

Обоснование

выбора пакета материалов, применяемых при изготовлении изделия

1.5.

Расчет и

построение чертежа конструкции модели

1.6.

Нормирование расхода

материала, выполнение раскладки лекал

1.6.1 Определение

площади лекал

1.6.2 Расчет расхода

материалов

1.6.3.

Выполнение

раскладки лекал. Уточнение нормы расхода

2.

Обоснование

выбора режимов и методов обработки, оборудования, средств технологической оснастки

2.1

Обоснование выбора

режимов обработки

2.2

Выбор методов

обработки и оборудования, средств технологической оснастки. Экономическая

оценка методов

2.3

Технологическая

последовательность обработки изделия

3.

Техническое

проектирование технологического процесса швейного производства

3.1.

Предварительный

расчет потока. Расчет параметров потока

3.2.

Анализ исходных

данных, выбор и обоснование типа потока,

его структуры, вида запуска изделий в поток, характеристика

питания потока

3.3.

Составление технологической

схемы разделения труда

3.3.1.

Условия

согласования времени операций потока. Производственные требования к согласованию

операций

3.3.2.

Технологическая

схема основного потока

3.4.

Анализ

технологической схемы основного потока

3.5.

Расчет и анализ

технологических показателей потока

3.6.

Сводная таблица

оборудования и рабочих мест потока

3.7.

Расчет

дополнительных потоков

3.8.

Планировка

потоков в цехе

4.

Организация

внутрипроцессного транспорта

5.

Расчет

незавершенного производства

6.

Контроль

качества. Организация управления качеством продукции в цехе, на потоке

7.

Организация

рабочих мест и труда для различных специальностей

8.

Охрана труда

9.

Охрана

окружающей среды

Заключение

Используемая литература

Список таблиц и чертежей

Приложения

ВВЕДЕНИЕ

Главная

задача швейной промышленности – это удовлетворение потребности населения в

одежде высокого качества и разнообразного ассортимента. Решение этой задачи

осуществляется на основе повышения эффективности производства, ускорения научно

– технического прогресса, роста производительности труда, улучшения качества

работы , совершенствование труда и производства. Следует заметить, что

социальное развитие общества ставит на повестку дня новые задачи, а именно,

обеспечение потребности человека в комфорте. В условиях рыночных отношений и международной

конкуренции возникает более сложная задача – удовлетворение индивидуальных

потребностей людей не только в соразмерной одежде, но также в обеспечении ее

комфорта. В этом отношении существующие методы производства одежды не способны

решить указанные задачи, диктуемые рыночными условиями и конкуренцией. Поэтому

возникла необходимость в разработке технологических, технических и

организационных решений для реализации процессов, основанных на новых принципах.

Они должны быть мобильными, легко управляемыми, требующими минимальных инвестиций,

производственных площадей и энергоресурсов, а также внутрифабричных расходов,

должны создаваться на новых принципах, адаптированных к рыночным условиям.

Примером

таких предприятий могут служить малые предприятия. Несмотря на все трудности,

присущие периоду становления, малый бизнес остается ключевой потенциальной

«точкой роста» экономики страны.

Поэтому

перед швейной промышленностью в настоящие время стоит задача значительно повысит

качество изделий расширить ассортимент при непрерывном повышении

производительность труда. Швейное предприятие должно обеспечить выпуск

продукции, отвечающей по своим показателем лучшим современным образцам, а также

внедрение прогрессивных технологий и на этой основе существенно повысит

производительность труда. Развитие и подъем промышленности невозможен без

автоматизации и механизации производства; применения электронной вычислительной

техники и внедрения САПР на всех стадиях производства: моделирование,

конструирование, нормирование, раскроя и изготовления изделий.

Однако

на сегодняшний момент положение в отрасли остается тяжелым: низкая заработная

плата, сокращение объема производства, уменьшение количества действующих

крупных предприятий в отрасли, низкая реализация готовой продукции, захват

рынка дешевой не доброкачественной продукцией.

Для

улучшения и стабилизации положения в отрасли правительство РФ должно решить ряд

нерешенных проблем: эскалация в России продукции легкой промышленности по

демпинговым ценам; завоз контрафактной продукции; большие тарифы и таможенные

пошлины на завоз в Россию сырья и оборудования не производимых отечественной

промышленностью; отсутствие законодательных актов по защите отечественного

производителя.

Внедрение

передовой технике и технологии и организации производства на промышленных

предприятиях содействуют укреплению технической дисциплины в отрасли, повышению

производительности труда и улучшению качества изделий.

Внедрение

САПР (система автоматического проектирования) в процессе конструкторской и

технологической подготовки позволяет сократить сроки создания модели и улучшает

его качество. САПР «Грация» позволяет автоматизировать все этапы проектирования

и производств одежды. САПР «Грация» содержит следующие модули: «дизайн»,

«проектирование», «технология изготовления», «построение раскладок»,

«производство и сбыт», «учет и планирование».

Цель

дипломного проектирования является расчет технологического потока по

изготовлению брюк женских для младшей возрастной группы.

1.

ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ

1.1.

Направление

современной моды

Офисный мир постепенно сдается.

Современная динамичная жизнь предлагает новые трактовки деловой одежды. При

всей непреложности правил офисного dress-code современные люди стремятся к

большей свободе самовыражения, хотят больших возможностей для создания

собственного неповторимого стиля, в чем им помогает стиль smart casual..Стиль

smart casual можно считать уже официально признанным. На данный момент эти два

приславутых слова можно встретить в корпоративных уставах. Однако путаницы пока

еще хватает. Самое сложное в данном стиле – это определить его границы.

Отличительными особенностями smart

casual являются:

1) Отсутствие галстука. В стиль

«смарт кэжл» вы попадете, если избавитесь от галстука, расстегнете верхнюю

пуговицу и расслабите воротник. Таким образом, человек, одевающийся в данном

стиле, оставляет галстук дома не по рассеянности, а из принципа.

2) Smart casual разрешает носить свитер,

который может быть любым. Здесь нет ограничений.

3) Безусловный лидер smart casual –

это трикотаж.

4) Водолазки с v-образными воротами,

джемпера, надетые поверх рубашки, приветствуются в стиле smart casual.

5) Можно также позволить себе немного

расслабиться и закатать рукава ровно до середины между запястьем и локтем. Тем

более, что минимализ снова в моде.

6) Еще одна яркая деталь - шейный

платок или шарфик, близкий по цвету костюму или джемперу, но более насыщенный.

Smart casual разрешает джинсы, которые

являются неотъемлемым элементом стиля casual. При этом нужно четко осознавать,

что это должны быть джинсы ни в коем случае не синие, а такие, которые с

первого взгляда и не отличишь от «классики». Может быть, со временем строгий

офисный костюм и вовсе выйдет из моды?!

Силуэт

всегда был главной характеристикой модной одежды. Сегодня он изменился до

неузнаваемости, – вытянулся, утончился. Исчезли накладные плечи, к которым мы

так привыкли, что не мыслим без них свой облик. Естественно, сузились рукава,

“поползли” вверх проймы. Застежки тоже поднялись кверху.

Брюки привлекают разнообразием – от

широких, развевающихся, расклешенных от бедер или от колен, как в 70-е годы, до

классических прямых и узких. Не забыты и короткие узкие брючки – бриджи,

молодежи они особенно по вкусу. Брюки проникают и в вечернюю одежду. Сшитые из

шелка или шифона, отделанные плиссе, гофре, ажурной каймой, драпировками,

высокими поясами, они выглядят особенно женственно.

Ткани

стали менее грубыми, более изящными, мягкими и пластичными. Они обтекают тело,

обволакивают его. Акцент делается на гибкие, гладкие ткани с матово-блестящими

контрастами.

На

основании современных направлений была разработана коллекция базовых моделей,

предназначенных для изготовления на одном потоке.

1.2.

Обоснование

выбора моделей

Модели

подобранные для потока отвечают требованиям, предъявляемым к ассортименту брюк

и его назначению.

Модели

отвечают потребительским требованиям: художественно-эстетическим,

функциональным, гигиеническим, эргономическим, эксплуатационным, а также

промышленным требованиям: конструктивным (простота и рациональность элементов

конструкции, рациональность раскладок лекал), технологическим (высокая точность

изготовления в соответствии с промышленной технологией, использования

высокопроизводительного оборудования, средств малой механизации, возможность

использования стандартных и унифицированных деталей и узлов одежды).

Основной

функцией женских брюк является защита человека от неблагоприятных воздействий

окружающей среды в сочетании с эстетической направленностью. Подобранная

коллекция женских брюк из смесовой ткани для младшей возрастной группы

разработана в соответствии с требованиями современной моды.

В

этом сезоне господствует сложность кроя и контраст во всем: в форме, в

материалах, в цветах, в смешении стилей. Выбранная коллекция моделей женских

брюк подобрана в разных стилях, но все они актуальны, динамичны и имеют ряд

всевозможных спортивных линий и элементов.

Все

модели функциональны, т.к имеют удобную форму, несколько карманов, шлевки и в

соответствии с антропометрическими требованиями соответствуют

анотопометрическими строению человека.

Отвечая

эргономическим требованиям брюки должны обеспечивать удобство, не стеснять

движения, легкость одевания и снятия и согласно размерным признакам иметь

приспособленность изделия к человеку. Важно, чтобы одежда служила потребителю в

течении всего периода носки до момента физического или морального старения и

быта возможность её ремонта.

Конструкция

модели должна быть технологичной и экономичной в отношении материальных затрат.

Модели должны отвечать всем показателям, обеспечивающим уровень качества

продукции.

Ешё

одна важная функция – социально – эстетическая. Брюки – необходимый вид одежды

современной женщины. Их можно комплектовать с топом, туникой, блузкой,

рубашкой, жакетом и т.д.

Выбранные

модели отвечают всем этим требованиям и возможно их изготовление в условиях

массового производства, т.к. разработанная конструкция обеспечивает применение

технологических методов обработки и возможность рациональной раскладки лекал,

что характеризует рациональность и экономичность производства изделий промышленным

способом.

Учитывая

требования, предъявляемые к модели женских брюк, была разработана коллекция моделей

на единой конструктивной основе.

1.3.

Описание внешнего

вида моделей

Модель

№1

Брюки

женские для младшей возрастной группы из смесовой ткани, полуприлегающего

силуэта прямые по всей длине, укороченные, до колена, с застежкой спереди на

три кнопки.

Передние

половинки брюк с приточной кокеткой, с карманами на швах притачивания кокетки.

Задние половинки брюк с притачной кокеткой. Верхний срез брюк обработан обтачкой.

По

низу брюк настрачивается отделочная деталь, которая закрепляется на три кнопки.

Кокетка, отделочная деталь выполнены из ткани – компаньона.

Застежка

расположена в переднем шве с притачной планкой застегивающей на три обметанные

петли и три пуговицы.

Модель

№2

Брюки

женские для младшей возрастной группы из смесовой ткани, полуприлегающего

силуэта прямые по всей длине, укороченные, до колена, с заниженной линией

талии, с застежкой на потайную тесьму-молнию в левом боковом шве.

Передние

половинки брюк с накладными карманами с закругленными концами, по верхнему

срезу которых обработана кулиска с вложенным шнуром.

Задние

половинки брюк с талевыми вытачками, с притачными клапанами с закругленными

концами, которые крепятся на отделочную пуговицу. По низу брюк сбоку притачная

деталь фигурной формы, на которой обработана кулиска с вложенным шнуром.

Верхний срез брюк обработан обтачкой.

Клапаны,

карманы, отделочные детали настрочены ш/ш- 0,2.

Модель

№3

Брюки

женские для младшей возрастной группы из смесовой ткани, полуприлегающего

силуэта прямые по всей длине, укороченные, до колена, на притачном поясе концы

которого застегиваются на обметанную петлю и пуговицу, с застежкой на тесьму –

молнию спереди.

Передние

половинки брюк с рельефными швами от талии до низа изделия, смешанные к

боковому срезу, с фигурной притачной деталью, в шве притачивания которой

расположен карман с листочкой с настрочными карманами.

Задние

половинки брюк с накладными карманами, с притачными кокетками.

Низ

брюк обработан отложными манжетами. На поясе расположены шлевки по две спереди

и сзади.

Рельефные

швы, отделочные детали, кокетки, карманы настрочены двойной отделочной строчкой

шириной шва 0.2 см между строчками 0.5

Модель

№4

Брюки

женские для младшей возрастной группы из смесовой ткани, полуприлегающего

силуэта прямые по всей длине, на притачном поясе, концы которого застёгиваются на

обмётанную петлю и пуговицу, с застежкой на тесьму –молнию спереди.

Передняя

половинка брюк с рельефным швом от талии до низа, который заканчивается шлицей.

Шлица застегиваеться на три обметанные петли и три пуговицы, выше линии колена

на шаговой части брюк застроченная односторонняя складка.

Задние

половинки брюк с талевыми вытачками, с накладными карманами с закругленными

концами, вверху на кармане расположена отделочная пуговица. Брюки на бретелях,

которые крепятся спереди и сзади на одну обметанную петлю и на одну пуговицу.

Рельефные

швы, карманы настрочены отделочной строчкой ш/ш 0.2 см.

Модель

№5

Брюки

женские для младшей возрастной группы из смесовой ткани, полуприлегающего

силуэта прямые по всей длине, на притачном поясе, концы которого застегиваются

на обметанную петлю и пуговицу, с застежкой на тесьму-молнию спереди.

Передняя

половинка брюк с боковыми карманами, с горизонтальным швом по линии калена, с

фигурным рельефным швом от среднего шва передней половинки брюк до шва

соединения с нижней частью.

Задняя

половинка брюк с талевыми вытачками, с накладными карманами с закругленными

концами, на карманах настрочена отделочная тесьма, нижняя часть задней

половинки брюк с рельефным швом до низа, в котором обработана застежка на

тесьму-молнию.

1.4.

Обоснование

выбора пакета материалов, применяемых при изготовлении изделия

Внешний

вид потребительские и эксплуатационные качества применяемых материалов,

соответственно их требованиям, предъявляемым к данному ассортименту изделий.

Для

оценки качества тканей, определения режимов их обработки в швейном производстве

и условий эксплуатации женских брюк необходимо определение следующих

показателей: износостойкости, поверхностной плотности, разрывной нагрузки,

несминаемости, воздухопроницаемости.

Требования,

предъявляемые материалам, делятся на три группы: • требования функциональные -

т.е., материал должен соответствовать назначению изделий их обеспечивать

свободу движения.

·

требования

надёжности - материал для одежды должен сохранять внешний вид и целостность в

течение всего времени носки.

·

требования

конструкторского – технологические – учитывая влияния свойств материалов на

конструкцию изделия и на особенности его технологической обработки в швейном потоке.

Материалы,

применяемые для женских брюк должны обладать высокой степенью окраски, к светопогоде

и другим воздействиям, а также соответствовать вышеуказанным требованиям.

Для

изготовления разработанной коллекции брюк предлагается использовать смесовую

ткань (х/б + синтетическое волокно).

Разнообразию

ассортимента материала и структурно-колористическим требованиям смесовые ткани

полностью соответствуют направлениям современной моды.

Смесовые

ткани получили широкое распространение в изготовлении женских брюк, т.к. имеют

ряд положительных качеств. Они отвечают всем гигиеническим требованиям, имеют

хорошую гигроскопичность: быстро намокают, высыхают, хорошо переносят стирку и

влажно- тепловую обработку.

Брюки

обязательно должны отвечать техническим требованиям. Обычно, при носке одежда

испытывает нагрузки не более 10-20 н/см. Величина нагрузки зависит от

телосложения человека. Вида совершаемых им движений и величины припуска на

свободу прилегания. Зонами опасных нагрузок в брюках являются области карманов,

ягодиц и колен.

Коэффициент

драпируемости смесовых тканей считается удовлетворительной – 45-65%. Для

придания деталям верха жёсткости, упругости, формоустойчивости применяют

прокладочные материалы. Прокладочные материалы широко используются при

изготовлении пальто, курток, пиджаков, брюк, жакетов,. платьев, юбок, сорочек.

Лучшего

внешнего вида и качества одежды добиваются, используя в качестве прокладок

термоклеевые прокладочные материалы. Они выпускаются на тканной, нетканой и

трикотажной основе.

Для

разработанных моделей предлагается использовать клеевой прокладочный материал

на нетканой основе.

Для

застёжки на брюках рекомендуется тесьма-молния и металлические пуговицы-кнопки

на ножке.

Фурнитура:

Кнопки

– застежка пружинного действия – состоит из чашечки и головки, которая имеет

углубление и пружинку для закрепления выступа. Кнопки выпускают никелированными,

посеребренными, из латуни и лакированными из стальной ленты холодного проката.

Диаметр кнопок от 6,5 до 18 мм.

Нитки:

Швейные

нитки применяются для соединения при шитье. Нитки армированные в цвет ткани

верха. Нитки отвечают следующим требованиям: прочность при растяжении, гладкие,

имеют прочную окраску.

Прокладочные

материалы:

Для

придания жесткости отдельным деталям швейных изделий и сохранений их формы

применяются прокладочные материалы. Для модели был выбран клеевой прокладочный

материал на трикотажной основе. Этот материал хорошо сохраняет форму, стойкий к

стирке и химической чистке.

Ткань,

фурнитура, нитки , прокладочный материал соответствуют друг другу, подобраны в

соответствии с назначением одежды и направлением моды.

Основные

характеристики физико-механических и технологических свойств приводится в таблице1.1.

Таблица

1.1- Показатели физико-механических и технологических свойств материалов

| Наименование и артикул

ткани |

Стандартные нормы

материалов |

Физико-механические

свойства |

Технологические

свойства |

| Ширина, см. |

Масса 1м2 в

гр

|

Процентное содержание

волокон |

Несминаемость, % |

Усадка, % |

Устойчивость окраски,

балл |

Устойчивость к

истиранию, цикл |

Осыпаемость, дан |

Прорубаемость |

Способность к

формообразованию |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Смесовая ткань |

145 |

110 |

Х/Б-80%ПА-20% |

30 |

3,5-по основе2,0-по утку |

5/5 |

400 |

2 |

низкая |

средняя |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица

1.2- Физико – механические свойства ниток

| Вид швейных ниток,

волокнистый состав |

Торговый номер |

Линейная плотность |

Разрывная нагрузка, |

Разрывное удлинение, |

Нормативный документ |

| х/б «экстра» |

40 |

16,5х3 |

,,, |

3.6-4,7 |

ГОСТ 6309-80 |

В

конфекционной карте (табл. 1.3) представляются образцы выбранных материалов

(верха, подкладки, приклада), фурнитуры и скрепляющих материалов.

Образцы

тканей подкладки, ниток и фурнитуры должны соответствовать по цвету ткани

верха.

Таблица

1.3 - Конфекционная карта

| Наименование организации-разработчика

модели |

ГОУ СПО КПТК |

| Автор модели |

Шелковая Елена

Александровна |

| Модель № 1 |

Наименование изделия |

Брюки жен. из смесовой

тканий ткани |

| Рекомендуемые размеры |

58-88, рост 158-170,

полнотная группа I |

Возрастная группа |

младшая вз. гр. |

| Наименование предприятия-изготовителя |

гипотетическое швейное

предприятие, поток 262ед. в смену .мощности |

| Основные материалы |

Подкладочные материалы |

Прикладные материалы |

Фурнитура |

Зарисовка или фотография

модели (вид спереди и сзади) |

| Образец |

Номер, Артикул |

Образец |

Номер, Артикул |

Образец |

Номер, Артикул |

Образец |

Номер, Артикул |

|

|

|

|

|

|

|

|

|

|

| Главный инженер

предприятия изготовителя ________________ |

Утверждено |

| подпись |

Председатель художественно-технического

совета |

| «____»

_________________ 200 г. |

«____»

_________________ 200 г. |

|

|

печать или штамп |

|

|

Главный конструктор____________________________________ |

|

|

Художник-модельер _____________________________________ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,5 Расчет и построение чертежа конструкции

модели

Чертеж

строится на типовую базовую фигуру. Выполняется предварительный расчет

конструкции модели брюк с учетом силуэтных и декоративно-конструктивных

особенностей и прибавок декоративно-конструктивных. Расчет оформляем в табл. 1.4.

Таблица

1.4 - Размерная характеристика фигуры 164 роста 88 размера II полнотной группы

|

№

п/п

|

Наименование признака |

Условное обозначение |

Величина размерного

признака |

| 1 |

Рост |

Р |

164 |

| 2 |

Обхват талии |

От |

63 |

| 3 |

Обхват бедер |

Об |

94 |

| 4 |

Расстояние от линии

талии сзади до высшей точки плечевого шва у основания шеи |

Дтс |

41,5 |

| 5 |

Обхват колена |

Ок |

36 |

| 6 |

Расстояние от линии талии

до колена |

Дк |

56,6 |

| 7 |

Длина брюк |

Дб |

106 |

Величина

прибавок устанавливается на основе данных технического предложения, с учетом

моды, вида одежды, покроя, размера изделия и окончательно уточняются в процессе

изготовления образца.

Таблица

1.5 - Конструктивные прибавки для брюк женских

|

№

п/п

|

Участки изделия где

предусмотрены прибавки |

Условное обозначение |

Величина |

| 1 |

К обхвату талии |

Пт |

4 |

| 2 |

К обхвату бедра |

Пб |

3 |

Таблица

1.6 - Предварительный расчет и построение брюк женских

| №

п/п |

Отрезок |

Расчетная

формула |

величина |

| 1 |

2 |

3 |

4 |

|

|

Передняя

половинка брюк: |

|

|

|

|

Длина

брюк

Линия

бедра

|

ТН=Дбр

ТБ=0,5Дтс

|

56

20

|

|

|

Линия

ягодиц |

ТЯ=0,5Сб+1 |

26 |

|

|

Линия

колена |

ТК=Дк |

58,5 |

|

|

Ширина

на линии бедер |

ББ1=0,5(Сб+Пб)-0,7

|

23,3 |

|

|

Шаг

передней половинки |

Я1Я2=0,1(Сб+Пб)

|

5,5 |

|

|

Сгиб

передней половинки |

ЯЯ0=0,5ЯЯ2

|

14,5 |

|

|

Вспомогательная

точка |

Я11

|

2,8 |

|

|

Ширина

на линии колена |

К0К1=К0К2=1/2Ск+2

|

11 |

|

|

Ширина

на линии низа |

Н0Н1=Н0Н2=0,5шир.

внизу.

|

11 |

|

|

Вспомогательная

точка |

Т1Т10

|

1 |

|

|

Ширина

на линии талии |

Т10Т2=0,5(Ст+Пт)+вытачка

|

28 |

|

|

Задняя

половинка брюк: |

|

|

|

|

Ширина

на линии бедер |

Я1Я10

|

1 |

|

|

Шаг

задней половинки |

Я10Я3=0,2(Сб+Пб)+1

|

10,6 |

|

|

Ширина

на линии колена |

К1К3=К1К4

|

2 |

|

|

Ширина

на линии низа |

Н1Н3=Н1Н4

|

2 |

|

|

Баланс

брюк |

Т3Т4=0,1Сб

- 1.5

|

5 |

|

|

Ширина

талии |

Т4Т5=0,5(Ст+Пт)+вытачки

|

20 |

После

построения конструктивной основы на чертеж наносят фасонные линии,

вспомогательные и декоративные детали. Положение, величина декоративных деталей

(клапана, паты, хлястик) описываются в предварительном расчете.

Чертеж

конструкции выполняется на миллиметровой бумаге формата А3, А4 тушью черного

цвета в М 1:4.

По

чертежам конструкции выполняются лекала деталей изделия.

1.6

Нормирование

расхода материала, выполнение раскладки лекал

1.6.1

Определение площади лекал

Установление

нормы расхода материалов на изделие имеет исключительно важное значение.

Основным фактором, определяющим расход ткани, является площадь лекал изделия.

Площадь

лекал изделия определяется наиболее приемлемым способом: геометрическим,

комбинированным, с помощью палетки, методом повторных раскладок.

1.6.2

Расчет расхода материалов

После

определения площади лекал приступают к выполнению экспериментальных раскладок.

Для выполнения раскладки рассчитывается предварительная норма на обмеловку

согласно площади лекал и допускаемым нормативам межлекальных выпадов по формуле

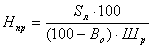

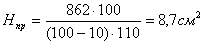

(1):

, (1) , (1)

где

Sл – площадь лекал, см2; Во –

отправной показатель межлекальных отходов, %; Шр - ширина рамки

раскладки, см.

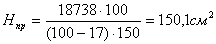

Для

ткани верха при ширине 150 см

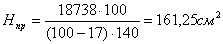

Для

ткани верха при ширине 140см.

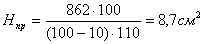

Для

подкладочной ткани при ширине 110см.

Для

прокладочной ткани 90см

1.6.3.

Выполнение

раскладки лекал. Уточнение нормы расхода

Для

выполнения раскладки лекал необходимо учитывать вид поверхности ткани, характер

рисунка, вид раскладки, способ настилания ткани.

Для

выполнения экономичных раскладок необходимо руководствоваться следующими правилами:

-

раскладку лекал

нужно начинать с размещения крупных деталей;

-

детали с прямыми

срезами необходимо укладывать по кромке ткани;

-

фигурные, сложные

контуры следует располагать внутри раскладки, по возможности сопрягая ее, т.е.

выступы одних деталей укладывают в соответствующие выемки других;

-

если имеется

расчетная норма длины настила для определенного изделия, то раскладку следует

начинать с разных концов;

-

межлекальные

отходы целесообразно компоновать в одном месте раскладки.

При

выполнении раскладки лекал следует помнить, что раскладка лекал в два комплекта

экономнее, чем в один.

Раскладка

выполняется на миллиметровой бумаге на все виды материалов: верха, подкладки,

приклада. На деталях кроя указывается: наименование детали, направление нити

основы и отклонения. Межлекальные отходы заштриховываются под углом 45 град.

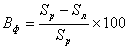

После

выполнения раскладки определяется фактическая величина межлекальных отходов, Вф,

% по формуле (2)

, (2) , (2)

где

Sл – площадь лекал, см2; Sр - площадь раскладки, см2.

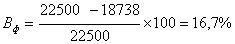

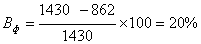

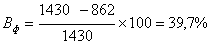

Для

ткани верха при ширине 150см.

, ,

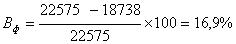

Для

ткани верха при ширине 140см.

, ,

Для

подкладочной ткани при ширине 110см.

, ,

Для

прокладочной ткани 90см,

Анализируя

проделанную работу можно сказать:

1.

Расход ткани при

ширине 140см равен 16,9%, а при ширине 150см равен 16,7%,т.е. нормативная равна

фактической.

2.

ОБОСНОВАНИЕ

ВЫБОРА РЕЖИМОВ И МЕТОДОВ ОБРАБОТКИ, ОБОРУДОВАНИЯ, СРЕДСТВ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

2.1.

Обоснование выбора

режимов обработки

От

качества выполненных машинных строчек и швов и правильного выбора параметров

влажно-тепловой обработки зависит качество и внешний вид изделия. Поэтому

необходимо обратить особое внимание на выбор режимов обработки применяемых при

изготовлении изделия.

При

изготовлении проектируемого изделия используются ниточный способ соединения

деталей одежды, как наиболее распространенный и универсальный. Ниточные

соединения имеют достаточную прочность, эластичность, красивый внешний вид.

Показатели качества ниточных соединений зависят от параметров образования

строчки и от режимов работы исполнительных инструментов швейных машин.

Показатели

качества для соединения различных деталей в изделии неодинаковы, так для

несущих швов важнейшее значение имеют прочность и износостойкость, для

закрепления края – устойчивость к распусканию, для обработки обтачных швов –

эластичность и ровнота. Кроме того, к требованиям качества ниточных швов относятся

посадка и стягивание тканей при стачивании, распускаемость строчек,

устойчивость к химчистке, прорубаемость материала иглой.

Использование

швов различных конструкций дает возможность выполнять соединения из тканей с различными

физико-механическими свойствами и определяется при проектировании изделия.

Выбранные методы обеспечивают высокую производительность и качество ниточных

соединений, а также надежность их при эксплуатации.

Таблица

2.2- Параметры образования клеевых соединений деталей изделий

| Назначение клеевого соединения |

Клеевой материал |

Вид клеевого вещества |

Режим склеивания |

|

Температура прессующей

поверхности, оК , (оС)

|

Время прессования, (сек) |

Давление прессования,

МПа |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Дублирование Обтачки

верхнего среза брюк |

Нетканое полотно (прокламелин) |

ПА-12/6/6,6 регулярное

точечное покрытие |

150-160 |

15-30 |

0,03-0,05 |

От

правильности выбора параметров ВТО во многом зависит внешний вид изделия,

параметры зависят от физико-механических свойств ткани и толщины пакета

обрабатываемого узла. Выбор параметров влажно-тепловой обработки изделия

представлен в таблице 2.3

Таблица

2.3- Параметры влажно-тепловой обработки изделия

| Наименование материала |

Температура прессования,

оК (оС)

|

Усиление прессования, КПа |

Время обработки, с |

Увлажнение, % к массе

материала |

| пресс |

утюг |

пресс |

утюг |

| Смесовая ткань |

- |

140-150 |

|

|

10-20 |

15-20 |

2.2.

Выбор методов

обработки и оборудования, средств технологической оснастки. Экономическая

оценка методов обработки

Важнейшей

задачей выполнения данного раздела является системный подход к выбору методов

обработки с учетом следующих основных факторов: наилучшее качество,

максимальная экономичность, повышение производительности труда и сокращение

затрат времени.

В основу выбора методов обработки должны быть положены

прогрессивная технология, достижения науки и техники в области швейного

производства.

При

выборе оборудования и средств оргоснастки необходимо учитывать:

-

повышение удельного веса машинных операций;

-

расширение области применения клеевых материалов;

-

упразднение подрезки деталей;

-

механизация ручных работ;

-

применение рулонного питания полуфабриката на швейном оборудовании;

-

применение последовательно-параллельного метода обработки.

Характеристика

оборудования, рекомендуемого для изготовления изделия и средств оргоснастки

приводится в табл. 2.4, табл. 2.5, табл. 2.6.

Таблица

2.4 - Характеристика технологического оборудования рекомендуемого для изготовления

женских брюк

| Назначение оборудования |

Вид обрабатываемых материалов |

Класс, предприятие изготовитель |

Вид стежка |

Технические параметры |

| Частота вращения гл. вала, об/мин |

Максимальная длина стежка, мм |

Максимальная толщина материала, мм |

Исполнительный органперемещения материала |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Стачивающая одноигольная машина |

Смесовая ткань |

131-121+100 АО «Орша» беларусь |

301 |

5000 |

4.5 |

5.0 |

реечный механизм |

| Стачивающая обметочная машина |

Смесовая ткань |

AZ-8000H-04DF ПО «АОМЗ» Россия |

401*504 |

8500 |

4.5 |

5.0 |

Реечный механизм |

| Краеобметачная машина |

Смесовая ткань |

AZ-8500H-04DF ПО «АОМЗ» России |

503 |

7000 |

4.5 |

5.0 |

дифференциальный |

Таблица

2.5 Характеристика средств оргоснастки, рекомендуемых при изготовлении женских

брюк

| Требования к выполнению операции |

Наименование приспособления |

Марка приспособления, предприятие изготовитель |

Класс швейной машины, предприятие изготовитель |

| 1 |

2 |

3 |

4 |

| Соблюдение параллельности срезам стачиваемых деталей |

Лапка с выдвижной направляющей линейкой |

1-44 (Л-000)

МОМЗ ЦНИИШП

|

131-121+100 АО «Орша» Беларусь |

| Соблюдение параллельности строчки подогнутому краю детали |

Лапка с правым ограничительным бортиком |

1-38 МОМЗ ЦНИИШП |

131-121+1000 АО « Орша» Беларусь |

| Проведение и закрепление нити на товарном ярлыке |

Приспособление для проделывания и закрепления нити на товарном

ярлыке |

6-54 МОМЗ ЦНИИШП |

131-121+1000 АО « Орша» Беларусь |

| Соблюдение параллельности строчки подогнутому краю детали |

Лапка с правым ограничительным бортиком |

3-5А МОМЗ ЦНИИШП |

131-121+1000 АО « Орша» Беларусь |

Таблица

2.6- Характеристика оборудования для влажно-тепловой обработки, рекомендуемого

для изготовления женских брюк

| Вид оборудования,

предприятие -изготовитель |

Производительность циклов,

час |

Усилие Прессования,

Кн. |

Тип привода |

Способ нагрева подушки |

Температура нагрева подушки,

оС.

|

Тип

Подушки

|

Выполняемая операция |

| верхний |

нижний |

верхней |

ниж

ней

|

| Стол утюжильный 101

«Макпи» Италия, ЧОЗ Россия |

- |

- |

- |

- |

электропаровой |

- |

105-110 |

0981 |

Внутрипроцессная и

окончательная ВТО |

|

Электропаровой утюг

УТП-20Э

ОАО «Агат»

Россия

|

- |

2 кг. |

- |

электропаровой |

- |

100-240 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

Анализ существующей обработки изделия

проводится с точки зрения трудоемкости и качества (без изменения внешнего вида

изделия) по узлам и разработка новой, более прогрессивной, на основе

совершенствования методов обработки и применении прогрессивного оборудования и

средств оргоснастки. Проектируемые методы обработки должны быть тесно связаны с

назначением изделия и физико-механическими свойствами применяемых материалов.

Особое внимание уделяется методам обработки, обеспечивающим надежность изделия

в носке, предохраняющим детали и их участки от растяжения, истирания, осыпания

и т.д.

При

выборе методов преимущество следует отдать методам последовательной и

последовательно-параллельной обработки вместо последовательной.

Так,

например, изменена обработка верхнего среза брюк, используя малооперационную

технологию и приспособление марки 3-5А МОМЗ ЦНИИШП, что позволило сократить

время на обработку данного узла. На рисунке 9 представлена существующая (а) и

рекомендуемая обработка (б).

Данные

анализа методов обработки представляются в таблице 2.7.

Таблица

2.7 - Анализ методов обработки

| Существующая обработка |

Рекомендуемая обработка |

| № П\П |

Наименование неделимой операции |

Специальность |

Разряд |

Затрата времени, сек |

Оборудование, средства оргоснастки |

Наименование неделимой операции |

Специальность |

Разряд |

Затрата времени, сек |

Оборудование, средства оргоснастки |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| 1 |

соединение клеевой прокладки с обтачкой |

У |

2 |

35 |

CS-371 КМН |

соединение клеевой прокладки с обтачкой |

У |

2 |

35 |

51Акл

ПО «АОЗМ»

Россия

|

| 2 |

обметывание внутреннего среза обтачки |

С |

2 |

66 |

51-А км |

обметывание внутреннего среза обтачки |

С |

2 |

34 |

AZ-8500H-04DF ПО «АОМЗ «России» |

| 3 |

обтачивание верхнего среза брюк обтачкой |

М |

3 |

88 |

97-А Кл

АО «Орша»

|

обтачивание верхнего среза брюк обтачкой |

М |

4 |

120 |

852х32кл

ПО «АОМЗ»

|

| 4 |

Стачать обтачку верхнего среза из частей |

М |

2 |

11 |

ППУ-1

УП-3Г

Горьковский завод

|

Стачать обтачку верхнего среза из частей |

М |

4 |

15 |

ППУ-1Уп-3г

Горьковский завод

|

| 5 |

разутюжить швы стачивающей обтачки |

У |

2 |

9 |

1822кл

ПО

«АОМЗ»

Россия

|

разутюжить швы стачивающей обтачки |

У |

|

|

|

| 6 |

настрачивание шва обтачивания верхнего среза брюк |

М |

3 |

88 |

97 кл АО «Орша» |

|

|

|

|

|

| ИТОГО |

|

|

297 |

|

ИТОГО |

|

|

147 |

|

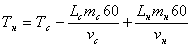

При

изменении длины строчки, частоты стежка или скорости машины затрата времени

уточняется по формуле:

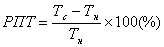

(3) (3)

где: Tн, Tс - новое

и существующее время обработки, сек ; Lн, Lс - длина

стежков, см; mн, mс - новая и существующая частота стежков, в 1 см; Vс, Vн - новая

и существующая скорость машины, об/мин.

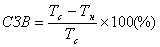

Расчет

роста производительности труда, сокращения затрат времени выбранных методов

обработки производится по формулам (4), (5):

, (4) , (4)

, (5) , (5)

Для

характеристики качества обработки определяют степень механизации обработки

данного узла, оказывающую значительное влияние на качество. Степень механизации

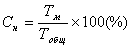

(Сн) определяют по формуле (6):

, (6) , (6)

где Тм

– время механизированных операций, с; Тобщ – общая затрата времени,

с.

Экономическая

оценка осуществляется путем сравнения наиболее трудоемкого метода с другими

предложенными вариантами.

По

итогам анализа проводится расчет показателей эффективности, приведенных в

табл.2.8.

Таблица

2.8 - Показатели эффективности методов обработки

| № п/п |

Наименование узла обработки |

Затрата времени, сек |

Сокращение затраты времени, % |

Рост производительности труда, |

|

|

|

|

|

| % |

Затрата времени на механизированные технологические

операции, сек |

Степень механизации обработки узла, % |

|

|

|

|

|

|

|

|

|

|

существующая |

проектируемая (новая) |

|

|

существующая |

проектируемая (новая) |

существующая |

проектируемая (новая) |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 1. |

Стачивание деталей с одновременным обметыванием срезов

(508-А на AZ-8500H-04DF) |

406 |

387 |

4,68 |

4,91 |

406 |

387 |

100,00 |

100,00 |

| 2. |

Обработка верхнего среза брюк |

287 |

219 |

23,69 |

31,05 |

253,00 |

169,00 |

88,15 |

77,17 |

|

|

Итого по изделию |

693 |

606 |

28,37 |

35,96 |

659 |

556 |

188,15 |

177,17 |

2.3 Технологическая

последовательность обработки изделия

На

основании выбранных методов составляют технологическую последовательность

обработки по неделимым операциям.

Нормы

времени устанавливают по отраслевым нормативам времени. Если используют новое

высокопроизводительное оборудование, время уточняется. Технологическая

последовательность может быть представлена в табличном или графическом виде, в

виде графа процесса.

Таблица

2.9- Технологическая последовательность изготовления изделия

| № п/п |

Наименование неделимой

операции |

Специальность |

Разряд |

Затрата времени, сек |

Оборудование, средства

малой механизации |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Дублирование деталей |

| 1 |

Соединение клеевой

прокладки с деталями обтачки верхнего среза брюк |

У |

3 |

28 |

101+УПП-М |

| Обработка планок |

| 2 |

Обтачивание углов планок |

м |

3 |

36 |

131-121+100

+ 1-44 |

| 3 |

Вывертывание и

выправление углов планок |

р |

2 |

18 |

колышек |

| 4 |

Прокладывание отделочных

строчек по планкам |

м |

4 |

35 |

131-121+100

+ М.1.26 |

| Обработка

заднего накладного кармана |

| 5 |

Обметать верхний срез

накладного кармана |

С |

3 |

20 |

АZ-8000Н-04DF |

| 6 |

Заутюжить карман по

верхнему, боковому и нижнему срезам |

У |

2 |

54 |

101+УПП-М, шаблон |

| 7 |

Проложить отделочную

строчку по верхнему срезу кармана |

М |

3 |

25 |

131-121+100

+ М.1.26 |

| Обработка задних

половинок брюк |

| 8 |

Притачать

кокетки на задней половинке брюк |

С |

3 |

50 |

АZ-8500Н-04DF |

| 9 |

Проложить

отделочную строчку по шву притачивания кокетки |

М |

4 |

54 |

131-121+100

+ М.1.26 |

| 10 |

Наметить

место расположения кармана |

Р |

3 |

30 |

Мел, лекало |

| 11 |

Настрочить

накладные карманы на задние половинки брюк |

М |

4 |

140 |

131-121+100

+ М.1.26 |

| Обработка передних

половинок брюк |

| 12 |

Обтачать вход в карман

подкладкой кармана |

М |

3 |

60 |

131-121+100

+ 1-44 |

| 13 |

Подсечь швы на обтачивание

кармана и вывернуть на лицевую сторону |

Р |

3 |

40 |

ножницы |

| 14 |

Прокладывание

отделочной строчки по входу в карман |

М |

4 |

75 |

131-121+100

+ М.1.26 |

| 15 |

Стачать части подкладки

кармана, настрочить переднюю половинку брюк на кокетку |

С |

3 |

150 |

АZ-8500Н-04DF |

| 16 |

Закрепление входа в

карман |

М |

4 |

36 |

131-121+100 |

| Обработка обтачки |

| 17 |

Стачивание частей обтачки |

М |

2 |

11 |

131-121+100 + 1-44 |

| 18 |

Разутюжить швы

стачивания обтачки |

У |

2 |

9 |

|

| 19 |

Обмётывание верхнего

внутреннего среза обтачки |

С |

3 |

48 |

АZ-8000Н-04DF |

| Монтаж |

| 20 |

Стачать боковые срезы,

вкладывая планку по низу брюк по рассечкам |

С |

3 |

97 |

АZ-8500Н-04DF |

| 21 |

Проложить отделочную строчку

по боковому шву брюк |

М |

4 |

95 |

131-121+100 + М.1.26 |

| 22 |

Стачать шаговые срезы |

С |

3 |

50 |

АZ-8500Н-04DF |

| 23 |

Притачать планку застежки

к переднему срезу брюк |

М |

3 |

25 |

131-121+100 + М.1.26 |

| 24 |

Стачивание средних срезов

брюк |

С |

3 |

80 |

АZ-8500Н-04DF |

| 25 |

Прокладывание отделочных

строчек по среднему шву брюк |

М |

4 |

70 |

131-121+100

+ М.1.26 |

| 26 |

Настрачивание обтачки

на верхний срез брюк |

М |

3 |

95 |

131-121+100

+ М.1.26 |

| 27 |

Настрачивание припусков

на обработку застежки к обтачке |

М |

3 |

40 |

131-121+100

+ М.1.26 |

| 28 |

Прикрепление обтачки к

швам |

М |

3 |

26 |

131-121+100 |

| 29 |

Вывёртывание брюк на

лицевую сторону |

Р |

1 |

15 |

|

| 30 |

Обмётывание низа брюк |

С |

2 |

38 |

АZ-8000Н-04DF |

| 31 |

Застрачивание подгибки

низа брюк |

М |

2 |

38 |

131-121+100

+ 1-38 |

| 32 |

Чистка брюк от

оставшихся концов ниток |

Р |

1 |

25 |

Колышек, ножницы |

| 33 |

Окончательная ВТО |

У |

3 |

90 |

101+2040+УПП-М |

| 34 |

Намелка места

расположения кнопок

|

Р |

3 |

25 |

Мел, лекало |

| 35 |

Установка кнопок |

А |

3 |

30 |

Спец/пресс |

| 36 |

Навешивание товарного

ярлыка |

Р |

3 |

32 |

6-54 МОМЗ ЦНИИШП |

| 37 |

Упаковка изделия |

Р |

2 |

25 |

|

| 38 |

Комплектование по

маршрутным листам |

Р |

2 |

12 |

|

| 39 |

Сдача на склад |

Р |

3 |

46 |

|

|

|

Итого по изделию |

|

|

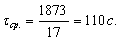

1873 |

|

3.

ТЕХНИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ШВЕЙНОГО ПРОИЗВОДСТВА

3.1

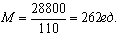

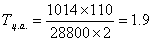

Предварительный расчет потока. Расчет параметров потока

Цель предварительного расчета потока состоит в том, чтобы на

начальной стадии проекта, на основе анализа исходных данных выявить наиболее

рациональную форму организации потока и разместить его в цехе.

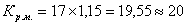

Исходнымиданными для предварительного расчета потока

являются:

·

ассортимент

изделий- брюки женские;

·

количество

моделей- 1;

·

количество

рабочих- 17;

·

трудоемкость

изготовления изделия- 1873 сек.

При

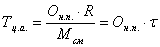

предварительном расчете потока определяются основные параметры: такт потока,

мощность потока (выпуск изделий в смену, количество длина поточной линии.

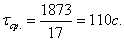

Такт

потока  ,

сек, рассчитывается по формуле (11): ,

сек, рассчитывается по формуле (11):

(11), (11),

где Тизд

- трудоемкость изготовления, сек; N - количество рабочих;

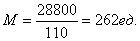

Выпуск

изделий в смену рассчитывается по формуле (12):

(12), (12),

где R - продолжительность смены, сек;  - такт потока,

сек; - такт потока,

сек;

Зная

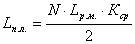

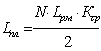

число рабочих можно определить еще один параметр потока – число рабочих мест

(14):

(14) (14)

где: Кср

– коэффициент, характеризующий среднее число рабочих мест на потоке, приходящееся

на одного рабочего.

р.м. р.м.

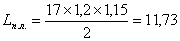

Длину

поточной линии определяют по формуле (15):

(15) (15)

где: L рм – шаг рабочего места, м; Кср – коэффициент,

характеризующий среднее число рабочих мест на потоке, приходящееся на одного

рабочего; N -

количество рабочих. Шаг рабочего места зависит от вида изделия и вида выполняемых

работ, для платья – 1,2.

м м

Результаты расчетов параметров потока сводят в таблицу 3.1.

Таблица 3.1- Параметры основного потока

| Наименование

параметра |

Условное

обозначение |

Расчетная

формула |

Расчет

величины параметра |

Величина

параметра, ед. изм. |

| Такт

потока |

ф |

|

|

Секунды |

| Выпуск

в смену |

М |

|

|

Единицы |

| Число

рабочих |

N |

|

17 |

Человек |

| Число

рабочих мест |

Крм

|

|

17

х 1,15=19,55 |

- |

| Длина

поточной линии |

|

|

|

м |

Используя результаты и методику расчета параметров потока,

составляется таблица трудоемкости 3.2

Таблица 3.2 Трудоемкость изготовления изделия

| Стадия

и узлы обработки изделия |

Время

обработки сек |

Количество

рабочих расчетное чел |

Предварительные

расчеты |

Наименование

секции группы |

|

Площади,

м2

|

Длины

поточной линии, м |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Запуск

деталей кроя |

110 |

1 |

6,2 |

|

Заготовительная

секция |

| Дублирование |

28 |

0,28 |

1,74 |

|

| Обработка

планок |

69 |

0,69 |

4,3 |

|

| Обработка

заднего накладного кармана |

99 |

0,99 |

6,3 |

|

| Обработка

задних половинок брюк |

174 |

1,74 |

10,8 |

|

| Обработка

передних половинок брюк |

301 |

3,01 |

18,7 |

|

| Обработка

обтачки |

59 |

0,59 |

3,7 |

|

| Итого

по заготовительной секции: |

830 |

8.3 |

51,5 |

|

|

| Монтажно-отделочная

секция |

874 |

8,74 |

54,2 |

|

Монтажная

секция |

| Итого

по изделию: |

1873 |

17,1 |

105,7 |

11,73 |

|

|

|

|

|

|

|

|

3.2 Анализ

исходных данных, выбор и обоснование типа потока, его структуры, вида запуска

изделий в поток, характеристика питания потока

Для изготовления проектируемого изделия брюки женские была

выбрана агрегатно-групповая форма организации потока с выделением секций

Агрегатно-групповая форма организации потока наиболее

прогрессивная форма организации труда. На потоке выделяются группы рабочих

мест, которые занимаются изготовлением отдельных узлов. Ритм работы потока

свободный, питание пачковое, полуфабрикат перемещается внутри групп с помощью

различных внутрипроцессных транспортных средств.

Такие потоки применяются для выпуска любого ассортимента. В

потоках достигается высокое использование оборудования и узкая специализация

рабочих мест. Допускается два вида оборудования на одном рабочем месте.

допускаются возвраты полуфабрикатов на одно - два рабочих места.

Кратность операций – это количество рабочих, выполняющих одну

и ту же организационную операцию.

В агрегатно–групповом потоке необходимо вводить дополнительные

операции по комплектованию деталей после заготовительной секции.

В таком типе потока возможна автоматизация механизация и автоматизация

отдельных участков производства, возможность учитывать индивидуальные

способности каждого рабочего, возможность заменить рабочих в случае невыхода на

работу.

В агрегатно-групповом потоке достигается высокое качество

обработки деталей и узлов из-за узкой специализации рабочих мест.

Недостатки: - увеличение объема незавершенного производства;

- необходимость контроля за ритмичностью работы;

- сложность планировки рабочих мест из-за большой кратности

операций.

3.3.

Технологическая схема разделения труда и ее анализ

3.3.1

Условия согласования времени операций потока согласования времени операций

потока.

При комплектовании технологически неделимых операций в

организационные не всегда можно достичь точного согласования времени, затрачиваемого

на выполнение организационной операции с установленным тактом потока. Поэтому

продолжительность организационных операций может иметь отклонения.

Основные

условия согласования времени операций потока с тактом определяются по формуле (16):

∑

tp = (0,95

ч 1,1) ф k (16)

где ф –

такт потока, сек, k – кратность операции.

Для

согласования потока, кроме условий согласования операций по времени соблюдаются

определенные производственные требования:

В

агрегатно-групповых потоках:

-

широко применяются кратные

операции;

-

возврат полуфабрикатов;

-

максимальная специализация

операций, обеспечивающая наилучшее использование рабочей силы и оборудования;

-

комплектование ведется, соблюдая

технологическую целесообразность, сокращение вспомогательных приемов работы;

-

однородность операций по разрядам,

обрабатываемым материалам, специальностям;

-

возможность использования двух

видов оборудования на одном рабочем месте.

Данные

расчета условий согласования времени операций для различного количества рабочих

целесообразно свести в таблицу 3.4

Таблица

3.4 - Условия согласования времени операций потока

| Количество рабочих |

Величина min

времени орг. операции, ∑tp min,

сек.

|

Величина max

времени орг. операций ∑tp max,

сек

|

| 1 |

104 |

121 |

| 2 |

208 |

242 |

| 3 |

312 |

363 |

3.3.2 Технологическая

схема основного потока

Технологическая

схема основного потока (основной документ потока) составляется на основании

последовательности технологической обработки и таблицы согласования времени

операций потока. На её основе производится расстановка рабочих мест,

определение потребности и монтаж оборудования, оснащение рабочих мест, расчет

заработной платы, ТЭП.

Технологическая

схема потока должна быть представлена в виде таблицы 3.4.

Таблица

3.4-Технологическая схема разделения труда одномодельного потока

Наименование изделия: брюки женские

Расчетный выпуск в смену, ед.: 262

Количество рабочих в потоке: 17

Затрата времени на изготовление изделия, с: 1873

Такт потока, с: 110

Условия согласования времени, с: 104-121се

| Номер

организационной операции |

Номер

неделимой операции |

Стадия

узелсодержаниенеделимых операций |

Вид

работы специальность |

Разряд

работы |

Нормав

ременисек |

Нормавы

работки засменушт |

Расценказ

аедкоп |

Количество

рабочих |

Оборудование

инструмент приспособления |

| Расчетное |

Фактическое |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| 1 |

|

Проверка

кроя, запуск, комплектование |

Р |

3 |

100 |

|

|

|

|

|

| Итого

: |

Р |

|

110 |

262 |

|

1 |

1 |

|

| 2 |

1 |

Соединение

клеевой прокладки с деталями обтачки. |

У |

3 |

32 |

|

|

|

|

101+УПП-М |

| 3 |

Вывертывание

и выправление углов планок. |

Р |

|

22 |

|

|

|

|

колышек |

| 6 |

Заутюживание

кармана по верхнему, боковому и нижнему срезам. |

У |

2 |

60 |

|

|

|

|

101+УПП-М,

шаблон |

| Итого: |

У |

|

114 |

262 |

|

1 |

1 |

|

| 3 |

2 |

Обтачивание

углов планки. |

М |

2 |

36 |

|

|

|

|

131-121+100+1-44 |

| 4 |

Прокладывание

отделочных строчек по планкам. |

М |

3 |

35 |

|

|

|

|

131-121+100+М

1.26 |

| 7 |

Прокладывание

отделочной строчки по верхнему срезу кармана. |

М |

3 |

35 |

|

|

|

|

131-121+100+М

1.26 |

| 9 |

Прокладывание

отделочной строчки по шву протачивания кокетки. |

М |

3 |

34 |

|

|

|

|

131-121+100+М

1.26 |

| 11 |

Обтачивание

входа в карман подкладкой кармана. |

М |

2 |

70 |

|

|

|

|

131-121+100+1-44 |

| 15 |

Стачивание

частей обтачки. |

М |

2 |

11 |

|

|

|

|

131-121+100+1-44 |

| Итого: |

М |

|

221 |

159,12 |

|

1,81 |

2 |

|

| 4 |

8 |

Притачивание

кокетки на задней половинке брюк. |

С |

3 |

55 |

|

|

|

|

АZ-8500H-04DF |

| 13 |

Притачивание

кокетки, стачивая части подкладки кармана. |

С |

2 |

160 |

|

|

|

|

АZ-8500H-04DF |

| Итого: |

С |

|

215 |

144 |

|

2 |

2 |

|

| 5 |

5 |

Обметывание

верхнего среза кармана |

С |

2 |

25 |

|

|

|

|

АZ-8000H-04DF |

| 16 |

Обметывание

нижнего среза обтачки |

С |

2 |

56 |

|

|

|

|

АZ-8000H-04DF |

| 27 |

Обметывание

низа брюк. |

С |

2 |

39 |

|

|

|

|

АZ-8000H-04DF |

| Итого: |

С |

|

120 |

279,7 |

|

1,06 |

1 |

|

| 6 |

10 |

Настрачивание

накладных карманов на задние половинки брюк |

М |

3 |

120 |

|

|

|

|

131-121+100+М

1.26 |

| 12 |

Прикладывание

отделочной строчки по входу в карман |

М |

3 |

65 |

|

|

|

|

131-121+100+М

1.26 |

| 14 |

Закрепление

входа в карман |

М |

3 |

36 |

|

|

|

|

131-121+100 |

| Итого: |

М |

|

221 |

159,12 |

|

1,81 |

2 |

|

| 7 |

17 |

Стачивание

боковых срезов, вкладывая планку по низу брюк |

С |

3 |

87 |

|

|

|

|

АZ-8500H-04DF |

| 19 |

Стачивание

шаговых срезов |

С |

3 |

60 |

|

|

|

|

АZ-8500H-04DF |

| 21 |

Стачивание

средних срезов брюк |

С |

3 |

80 |

|

|

|

|

АZ-8500H-04DF |

| Итого: |

С |

|

227 |

154,01 |

|

1,87 |

2 |

|

| 8 |

18 |

Прокладывание

отделочных строчек по боковому шву брюк |

М |

4 |

55 |

|

|

|

|

131-121+100+М

1.26 |

| 20 |

Притачивание

планки – застежки к переднему срезу брюк |

М |

3 |

25 |

|

|

|

|

131-121+100+М

1.26 |

| 22 |

Прокладывание

отделочных строчек по среднему шву брюк |

М |

4 |

70 |

|

|

|

|

131-121+100+М

1.26 |

| 4 |

Настрачивание

припусков на обработку застежки к обтачке |

М |

3 |

40 |

|

|

|

|

131-121+100+М

1.26 |

| 25 |

Прикрепление

обтачки к швам |

М |

3 |

26 |

|

|

|

|

131-121+100 |

| Итого: |

М |

|

216 |

133,33 |

|

2,16 |

2 |

|

| 9 |

26 |

Вывертывание

брюк на лицевую сторону |

Р |

2 |

15 |

|

|

|

|

|

| 23 |

Настрачивание

обтачки на верхний срез брюк |

М |

3 |

95 |

|

|

|

|

131-121+100

+ М 1.26 |

| Итого: |

М |

|

110 |

261,82 |

|

1,1 |

1 |

|

| 10 |

28 |

Застрачивание

подгибки низа брюк |

М |

2 |

38 |

|

|

|

|

131-121+100

+ 1-38 |

| 29 |

Чистка

брюк от оставшихся концов ниток |

Р |

2 |

8 |

|

|

|

|

Колышек,

ножницы |

| 31 |

Намелка

листа расположения кнопок |

Р |

3 |

25 |

|

|

|

|

Мел,

лекало |

| 32 |

Установка

кнопок |

А |

3 |

30 |

|

|

|

|

Спец/пресс |

| Итого: |

М/А |

|

111 |

259,46 |

|

1,11 |

1 |

|

| 11 |

30 |

Окончательная

ВТО |

У |

4 |

107 |

|

|

|

|

101+2040+УПП-М |

| Итого: |

У |

|

107 |

269,16 |

|

1,07 |

1 |

|

| 12 |

33 |

Натачивание

товарного ярлыка |

Р |

3 |

32 |

|

|

|

|

6-54

МОМЗ ЦНИИШП |

| 34 |

Упаковка

изделия |

Р |

2 |

25 |

|

|

|

|

|

| 35 |

Комплектование

по маршрутным листам |

Р |

2 |

12 |

|

|

|

|

|

| 36 |

Сдача

на склад |

Р |

3 |

46 |

|

|

|

|

|

| Итого: |

Р |

|

105 |

269,16 |

|

1,05 |

1 |

|

| Итого

по изделию: |

|

|

1873 |

262 |

0,85 |

17,1 |

17 |

|

|

|

|

|

|

|

|

|

|

|

3.4

Анализ технологической схемы основного потока

Анализ производится расчетным и графическим методами.

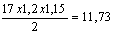

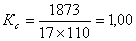

Коэффициент согласования Кс определяющий

загруженность потока, определяется по формуле (18).

(19) (19)

где Tизд

- трудоемкость изделия в потоке,

сек, Nф - фактическое

количество рабочих, ф - такт потока, сек.

Так как

Кс =1,00 поток в целом считается согласованным правильно.

Графический анализ производится по графику синхронности,

диаграмме синхронности операций и монтажному графику – схеме перемещения

полуфабриката.

Монтажный график наглядно выявляет структуру потока, последовательность

движения деталей в потоке, наличие кратных операций, порядок запуска деталей в

поток, взаимосвязь между операциями.

На основании монтажного графика решается вопрос о возможности

и целесообразности разбивки потока на отдельные секции, расставляются

внутрипроцессные транспортные средства.

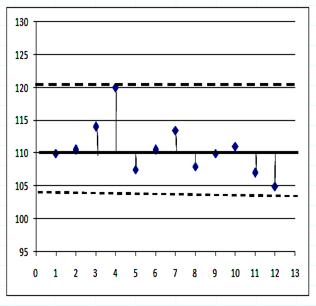

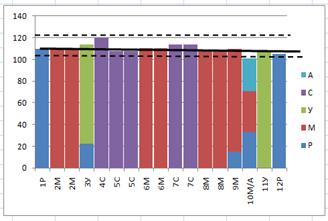

Рисунок 10- График синхронности

Рисунок 11- Диаграмма синхронности

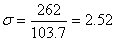

3.5 Расчет и анализ технико-экономических показателей потока

Окончательный итог организационно-технологического построения

швейных потоков подводится расчетом основных технико-экономических показателей

(ТЭП), оценивающих процесс организации труда в потоке.

Технико-экономические

показатели процесса рассчитываются на основе организационно-технологической

схемы потока. Показатели рассчитываются по следующим формулам:

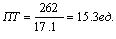

1.Выработка

на одного рабочего в смену (производительность труда) характеризует технический

уровень потока и рассчитывается по формуле (20):

(20) (20)

где Мсм

- выпуск в смену, ед, N р - расчетное количество рабочих, чел.

2.

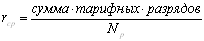

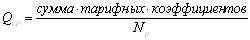

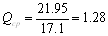

Средний тарифный разряд рассчитывается по формуле(21):

(21) (21)

3.

Средний тарифный коэффициент Qср рассчитывается

по формуле (22):

(22) (22)

Показатели

Qср и rcp характеризуют квалификационную сторону применяемой

технологии, но не прогрессивность потока.

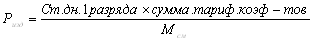

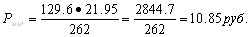

4.

Стоимость обработки единицы изделия Ризд, руб.:

Pизд =∑Рi , =10,85руб. (23)

где: Рi - сумма расценок по организационным операциям

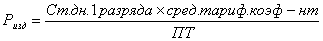

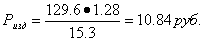

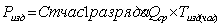

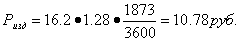

, (24) , (24)

, (

25) , (

25)

, (26) , (26)

где: Ст

дн 1 раз - дневная тарифная ставка 1 разряда; Ст час - часовая

тарифная ставка 1 разряда; сумма тарифных коэффициентов (графа 17); Qср

- средний тарифный коэффициент; Мсм

- выпуск в смену; ПТ - выработка на 1 рабочего в смену.

5.Коэффициент

механизации потока К

Км.

рассчитывается по формуле (27):

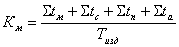

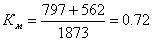

, (27) , (27)

где: ∑t м, ∑t с, ∑t п, ∑tа - сумма времени по специальностям, сек; Тизд

- трудоемкость изделия, сек.

6.Коэффициент

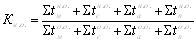

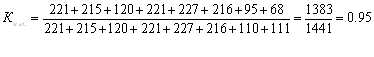

использования оборудования рассчитывается по формуле(28):

, (28) , (28)

где: , ,  , ,  , ,  - сумма

времени по неделимым операциям машинных специальностей, сек;; - сумма

времени по неделимым операциям машинных специальностей, сек;;  , ,  , ,  , , - сумма времени

по организационным операциям машинных специальностей, сек. - сумма времени

по организационным операциям машинных специальностей, сек.

Ки.о.

– характеризует качество разделения труда по специализации рабочих мест.

7. Съем

продукции с 1 м2 производственной площади рассчитывается по формуле(29):

, (29) , (29)

где: Мсм

- выпуск изделий в смену, ед.; Sпот - площадь

потока, м2.

Технико-экономические

показатели проектируемого потока представлены в таблице 3.7.

Таблица

3.7 - Технико-экономические показатели проектируемого потока

| № п/п |

Технико-экономические показатели |

Размерность |

Числовое значение |

| 1 |

Выпуск в смену, Мсм

|

ед. |

262 |

| 2 |

Трудоемкость изготовления изделия, Тизд

|

сек |

1873 |

| 3 |

Численность рабочих: расчетная, Nр

Фактическая,Nф

|

чел. |

17,1

17

|

| 4 |

Выработка на одного рабочего в смену (производительность

труда), ПТ |

ед. |

15.3 |

| 5 |

Средний тарифный разряд, rср

|

|

2.8 |

| 6 |

Средний тарифный коэффициент, Qcр

|

|

1.28 |

| 7 |

Стоимость обработки единицы изделия, Ризд

|

руб. |

10.85 |

| 8 |

Коэффициент загрузки (согласования), Кс

|

|

1,0 |

| 9 |

Коэффициент механизации потока, Км

|

|

0.72 |

| 10 |

Коэффициент использования оборудования, Ки.о.

|

|

0.95 |

| 11 |

Съем продукции с 1 м2 производ. площади, у

|

ед. |

2.52 |

3.6

Сводная таблица оборудования и рабочих мест

После

завершения расчетов ТЭП приводится сводная таблица применяемого в потоке оборудования

(табл. 3.7.Сводная таблица оборудования и рабочих мест потока составляется на

основании технологической схемы потока.

Таблица3.7-Сводная

таблица оборудования потока

| Тип и класс машины |

Количество оборудования |

Наименование рабочих мест |

Количество рабочих мест |

| основное |

резервное |

запасное |

всего |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Ручные |

1 |

|

|

18 |

Ручное |

|

| Утюг |

2 |

|

|

… |

… |

… |

| 131-121+100 |

8 |

1 |

1 |

|

Машинное |

|

| AZ8500H-04DF |

4 |

|

1 |

|

Машинное |

|

| AZ8500H-04DF |

1 |

|

1 |

|

Машинное |

|

| Итого: |

16 |

1 |

3 |

∑ |

|

∑ |

При

составлении сводки оборудования количество запасного оборудования

рассчитывается в пределах 10% от основного, но не менее одной машины, поломка

которой в процессе вызовет резкое увеличение времени изготовления изделия.

Резервное оборудование может планироваться только на универсальные машины из

расчета одна резервная машина на 7-10 подряд идущие машины. На ручные и

утюжильные операции, прессы и аппараты запасные и резервные места не планируются.

При

планировании запасного и резервного оборудования следует учитывать, что каждая

неиспользованная по прямому назначению машина снижает экономические показатели

потока в целом. Число единиц оборудования спаренных рабочих мест принимается

равным 5% числа единиц основного оборудования.

3.7

Расчет дополнительных потоков

В типовых проектах новых швейных предприятий рекомендуется

создавацехи шириной 18, 24 или 36 м. Длина цеха должна быть кратна шагу колонн.

Дополнительные потоки рассчитываются по укрупненным

показателям. Ассортимент изделий должен соответствовать основному.

Дополнительный поток должен быть рациональной мощности, параметры его определяют

аналогично параметрам основного потока, рассчитывая численность рабочих по

величине оставшейся площади.

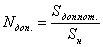

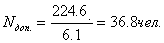

Определение площади, оставшейся в цехе по формуле (29)

Sдоп.пот = 432-103,7Ч2=432-207.4=224.6 (30)

где: Sц - площадь цеха, м2, Sосн.пот

- площадь основного потока, м2,

Определение расчетного количества рабочих в дополнительных

потоках по формуле (33):

, (32) , (32)

Определение такта потока, выпуска изделий в смену по

известным формулам (7), (9).

Затрату времени на изготовление

выбранного изделия берут из среднеотраслевых нормативов затрат времени, из

типовой технической документации, по данным передовых действующих предприятий.

Предварительный расчет потоков в цехе представляют в

табличной форме (табл.3.8).

Таблица 3.8 – Предварительный расчет

потоков в цехе

| Изделие |

Число

потоков |

Трудоемкость

изделия, сек |

Такт

потока, сек |

Выпуск

в смену, ед.. |

Расчетное

число рабочих |

Занимаемая

площадь, м2

|

Число

секций |

Наименование

потока |

| Брюки

женские из смесовой ткани |

1 |

1873 |

110 |

262 |

17 |

103,7 |

2 |

Основной |

| Брюки

женские из смесовой ткани |

1 |

1873 |

110 |

262 |

17 |

103,7 |

2 |

Дополнит. |

| Юбка

женская |

2 |

2407 |

215 |

134 |

18 |

224.6 |

1 |

Дополнит. |

| Юбка

женская |

2 |

2407 |

215 |

134 |

18 |

224.6 |

1 |

Дополнит |

| Итого: |

|

8560 |

650 |

954 |

70 |

432 |

|

|

3.8 План

размещения рабочих мест на потоке

Планировка потоков в цехе и размещение рабочих мест в потоке

зависит от выбранного способа организации технологического процесса и

предусматривает следующие этапы: выбор типов и размеров рабочих мест в

соответствии с каждой организационной операцией технологической схемы

разделения труда; выбор расположения рабочих мест на потоке.

Исходными данными для разработки и установления потока в цехе

(на участке) являются:

- план цеха;

- типовые нормы производственных

площадей на одного рабочего;

- технологическая схема разделения

труда по изготовлению изделия и ее монтажный график;

- типы и размеры рабочих мест и мест

хранения полуфабрикатов;

- число единиц оборудования (сводка

оборудования);

- организационная форма потока;

- тип транспортных устройств для

перемещения кроя и полуфабрикатов;

- нормы безопасности труда.

Направление движения полуфабриката и готовых изделий по

поточным линиям обеспечивает непрерывность подачи кроя до сдачи готовой продукции.

Место запуска следует располагать со стороны подачи кроя, а

место выпуска — со стороны сдачи готовой продукции на склад, стремясь к тому,

чтобы пути транспортирования кроя, п/фабриката, готовых изделий и движения людей.

Рабочее место — это место, где непосредственно

выполняется технологический процесс. Оно включает в себя рабочий стол с

установленным на нем соответствующим оборудованием, инструментами и

приспособлениями, стул, рабочую зону для исполнителя, зону нахождения

полуфабриката до и после выполнения операции. Размер рабочей зоны зависит от

позы исполнителя (стоя, сидя), а также от вида выполняемых работ и

технологического оборудования.

Кроме рабочих мест в цехе имеются места для хранения деталей

кроя и готовой продукции. Крой хранят на специальных одно- и двухъярусных стеллажах

с ячейками, расположенными в зоне запуска. Ширина полок 0,7-0,8 м, длина и высота

ячеек в зависимости от размера пачек кроя 0,5-0,9 м.Готовые изделия хранят в не