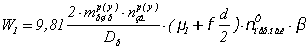

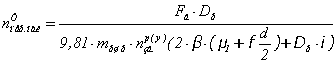

Дипломная работа: Разработка оборудования для уплотнения балластной призмыДипломная работа: Разработка оборудования для уплотнения балластной призмыСибирский государственный университет путей сообщения Дипломный проект по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование » Тема: Разработка оборудования для уплотнения балластной призмы Пояснительная записка ДП.29.00.00.00 ПЗ 2010 АННОТАЦИЯ В дипломном проекте: - изложены недостатки подбивочных блоков выправочно-подбивочных машин (ВПМ) непрерывного действия и требования, предъявляемые к ним; - представлены к рассмотрению существующие конструкции подбивочных блоков ВПМ непрерывного действия; - предложен новый вариант устройства подбивочного блока, устраняющий недостаток существующих подбивочных блоков, устанавливаемого на машину ВПО-3-3000; - проведён выбор геометрических и ремиссных параметров рабочего органа (виброплиты); - рассчитаны затраты мощности при уплотнении балласта виброплитой и выбран гидромотор её привода; - проведён выбор и расчёт (прочностной) элементов и узлов виброплиты и её подвески; - представлены чертежи разрабатываемого подбивочного блока и его элементов, а также чертёж общего вида машины ВПО-3-3000 с установленным на ней разрабатываемым подбивочным блоком; - произведён технологический расчёт работы машины ВПО-3-3000 в «окно» при капитальном ремонте пути; - рассчитана экономическая эффективность модернизации машины ВПО-3-3000; - освещены вопросы по охране труда (защита от шума и вибрации оператора машины) и гражданской обороне (дезактивация машины после радиоактивного заражения). СОДЕРЖАНИЕВедение 1. Аналитический обзор 2. Разработка подбивочного блока 2.1 Разработка конструкции виброплиты 2.1.1 Выбор параметров виброподбивки шпал 2.1.1.1 Геометрические параметры 2.1.1.2 Режим виброобжатия балласта 2.1.2 Корпус плиты 2.1.3 Разработка возбудителя колебаний 2.1.3.1 Компоновка дебалансов 2.2 Мощность, необходимая при виброобжатии балласта 2.3 Расчёт цилиндрической зубчатой передачи внешнего зацепления 2.3.1 Алгоритм расчёта зубчатой передачи (силовой расчёт) внешнего зацепления 2.3.2 Алгоритм геометрического и проверочного расчёта зубчатой передачи внешнего зацепления 2.3.3 Результаты расчёта цилиндрической зубчатой передачи внешнего зацепления, выданные ЭВМ 2.3.4 Анализ результатов расчёта зубчатой передачи внешнего зацепления 2.4 Уточнённый расчёт валов и выбор подшипников 2.4.1 Расчёт дебалансного вала 2.4.1.1 Выбор подшипников 2.4.2 Расчёт ведущего вала вибровозбудителя 2.4.2.1 Выбор подшипников 2.5 Расчёт и выбор шпонки 2.6 Выбор и расчёт подвески виброплиты 2.6.1 Расчёт и выбор гидроцилиндров 2.6.2 Расчёт рессорной подвески 3. Организация производства работ в «окно» при капитальном ремонте пути 3.1 Выбор технологической схемы выполнения работ в «окно» и типов машин 3.2 Выбор параметров верхнего строения пути после ремонта 3.3 Разработка схемы формирования рабочих поездов на станции 3.4 Определение основных параметров технологического процесса 3.4.1 Определение ежедневной производительности и длины фронта работ 3.4.2 Определение длины балластировочного поезда 3.4.3 Определение длины путеразборочного и путеукладочного поезда 3.4.4 Определение длины хопер-дозаторного поезда для подъёмки пути 3.4.5 Определение длины хопер-дозаторного поезда для засыпки шпальных ящиков 3.4.6 Определение длины выправочно-подбивочного поезда 3.4.7 Определение длины участка по разболчиванию звеньев 3.4.8 Определение длины фронта работы по сболчиванию звеньев 3.4.9 Определение длины поезда ДСП 3.5 Разработка графика основных работ в «окно» 4. Расчёт экономической эффективности модернизации машины ВПО3-3000 5. Охрана труда 5.1 Действие шума на организм человека. Нормирование шума 5.2 Действие вибрации на организм человека. Нормирование вибрации 5.3 Выбор вариантов защиты кабины оператора от шума и вибрации 5.4 Расчёт параметров защиты от вибрации 5.5 Расчёт параметров защиты от шума Заключение Список использованных источников ВВЕДЕНИЕ Главной задачей работников путевого хозяйства является обеспечение безопасного и бесперебойного движения поездов с установленными скоростями и нагрузками от колёсной пары на рельсы. Все элементы железнодорожного пути (земляное полотно, верхнее строение пути) по прочности, устойчивости и состоянию должны обеспечивать безопасное и плавное движение поездов с наибольшими скоростями. Содержание железнодорожного пути в состоянии требуемого качества, в решающей степени, зависит от правильного положения рельсовой колеи в пространстве и от качества стабилизации балластной призмы. С целью механизации комплекса выправочных, подбивочных и рехтовочных работ в России была создана машина ВПО3-3000 непрерывного действия. Машина ВПО3-3000 предназначена для механизированного выполнения за один проход комплекса путевых работ: чистовой дозировки выгруженного на путь балласта, выправочной подъёмки с постановкой пути в требуемое положение в продольном и поперечном профилях, выправке положения пути в плане, уплотнения балластной призмы и рехтовки отремонтированного пути. Уплотнение балластной призмы машиной ВПО3-3000 основано на способе, который заключается в непрерывном и интенсивном вибрационно-ударном обжатии балластной призмы в горизонтальной плоскости со стороны торцов шпал. Основными рабочими органами ВПО3-3000 по уплотнению балластной призмы рельсошпальной решётки являются подбивочный блок и уплотнители откосов, включающие в себя подбивочные виброплиты с приводом и механизмы, служащие для установки плит относительно рельсошпальной решётки в рабочем и транспортном положении. На серийно выпускаемых ВПО3-3000 применяются виброплиты с дебалансным вибровозбудителем колебаний. Использование такого рода виброплит позволило упростить их изготовление и эксплуатацию. Однако, опыт работы ВПО3-3000 показал ряд недостатков конструкции подбивочных виброплит серийных машин, влияющих на качество выполнения работ: - невозможность достижения равномерности уплотнения балласта в подрельсовой зоне по длине шпалы; - невозможность повышения степени уплотнения в стыковых шпалах; - затрачивается энергия на колебание балласта, находящегося вне рабочей зоны пути; - не обеспечивается и не регулируется подача балласта в нужном объёме под шпалы на кривых участках пути; - различное формирование зон уплотнённых и неуплотнённых со стороны от пути, полевой стороны; - геометрические и режимные параметры не обеспечивают требуемое качество уплотнения; - не обеспечивается подача и уплотнение требуемого качества балласта под краями торцов шпал (рисунок 1)

a – зоны, уплотняемые основными вибрационными плитами; б – зоны, уплотняемые уплотнителями откосов; в – не уплотняемые зоны Рисунок 1- Балластная призма Выделим один из вышеперечисленных недостатков подбивочных органов: ни основными виброплитами, ни уплотнителями откосов, не обеспечивается подача и уплотнение балласта под краями торцов шпал требуемого качества. В проекте разрабатывается новый вариант рабочего органа, в котором устраняется вышеназванный недостаток подбивочных органов серийных машин непрерывного действия. 1. АНАЛИТИЧЕСКИЙ ОБЗОР Основная виброплита машин непрерывного действия (ВПО – 3000, ВПО – 3-3000 и т.д.) уплотняет основную массу балласта по рельсошпальной решёткой (рисунок 1) и не обеспечивает уплотнение балласта под концами шпал, на откосах балластной призмы. Но и уплотнители откосов, установленные на машинах ВПМ непрерывного действия не решают полностью этой проблемы, а именно балласт не подаётся под торцы шпал. Рассмотрим устройство и действие уплотнителя откосов, установленного на машине ВПО3 – 3000.

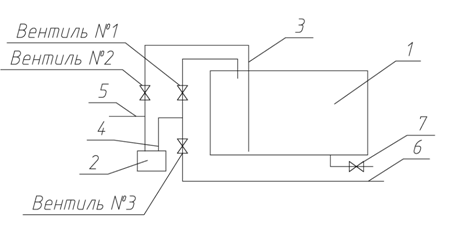

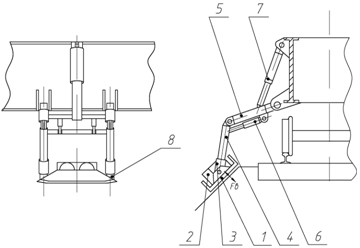

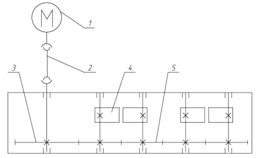

Рисунок 1.1 – Уплотнитель откосов Уплотнитель откосов (рисунок 1.1) состоит из двух вибрационных уплотнительных плит 1 , каждая из которых подвешена к раме 2 при помощи плоских листовых рессор. Рама 2 шарнирно (с возможностью поворота в вертикальной плоскости) жёсткими параллелограммными подвесками 4 присоединена к ферме машины. Раздельное опускание уплотнительных плит в рабочее положение и подъём в транспортное производится механизмом подъёма 6. На нижней балке рамы 2 болтами закреплён вертикальный электродвигатель 3, вал которого связан с вибратором плиты при помощи карданного вала.

Рисунок 1.2 - Откосная уплотнительная плита Откосная уплотнительная плита (рисунок 1.2) имеет пустотелый сварной корпус 1 в виде пространственного клина. Внутри корпуса на роликовых подшипниках 5 установлены четыре вала 4 , на которых посажены неуравновешенные грузы-дебалансы 4 и цилиндрические зубчатые колёса 3. Зубчатые колёса связывают валы между собой с передаточным отношением 1:1. Валы с дебалансами и зубчатыми колёсами выполняют роль вибратора уплотнителя откоса. Привод вибратора осуществлён от электродвигателя 3 (рисунок 1.1) через карданный вал 6 (рисунок 1.2). В рабочем положении плиты уплотнителя откосов располагаются по сторонам пути (рисунок 1.1). Своими рабочими уплотнительными поверхностями они контактируют с откосами балластной призмы, производя при движении машины вибрационное обжатие и формируя плечо требуемых размеров и угол наклона откоса. Управление уплотнителем откосов осуществляется с пультов управления, расположенных в будке управления. Качество уплотнения щебня виброплитами уплотнителя откосов на ВПО – 3000 далеко не совершенно, и следует работать по изменению конструкции виброплиты. В первую очередь, не обеспечивается качественная подбивка под концами шпал. Незначительные пустоты и неуплотнённый балласт под концами шпал вызывает быстрое появление остаточных деформаций пути и их интенсивное нарастание. Кроме того, при работе на двухпутном участке под воздействием уплотнителя откосов рельсошпальная решётка сдвигается в сторону междупутья. Это объясняется разностью сил воздействия на балласт правой и левой плиты. Уплотнитель откосов на ВПО – 3000 не позволяет регулировать угол атаки уплотнительной плиты в продольной вертикальной плоскости в зависимости от текущих условий уплотнения, в результате чего степень уплотнения балластной призмы в откосной и междупутной зонах вдоль пути не выравнивается, а значит, снижается качество уплотнения. Далее устройство не позволяет обеспечивать постоянный контакт уплотнительной поверхности плиты и поверхности балластной призмы, при текущем изменении размеров последней вдоль пути и при колебаниях путевой машины вместе с устройством во время движения вследствие неровностей в положении колеи. Неустойчивый контакт уплотнительной плиты и балласта в процессе работы снижает равномерность уплотнения балластной призмы, а, следовательно, и качество уплотнения. Известно устройство уплотнителя откосов и в междупутье, установленное на модернизированной машине ВПО3 – 3000 (рисунок 1.3) [10]. Устройство содержит шарнирно - рычажный подъёмный механизм с силовыми цилиндрами, несущий держатель 10, связанный с уплотнительной плитой 1, снабжённый вибровозбудителем 2 и амортизатором 3, соединённые через шарниры 11 с рамой 4 и уплотнительной плитой 1.

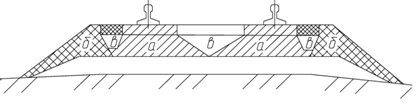

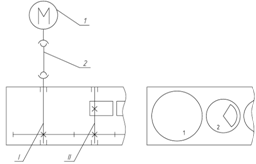

Рисунок 1.3 - Устройство уплотнителя откосов Устройство работает следующим образом: Уплотнительная плита 1 с помощью шарнирно-рычажный подъёмного механизма опускается на поверхность откосной или междупутной зон балластной призмы до соприкосновения с уплотнительной поверхностью. Опускание осуществляется при повороте рычага 7 силовыми цилиндрами 9 вокруг шарнира 8. Корректировка расстояния установки плиты от оси пути производится силовыми цилиндрами 12 при повороте держателя 10 вокруг шарнира 6. Плита 1 при этом соприкасается с поверхностью балластной призмы всей уплотнительной поверхностью 13, так как она имеет свободу вращения в вертикальной плоскости, перпендикулярной оси пути, вокруг горизонтальных шарниров 11 вместе с амортизаторами 3 и вибровозбудителем 2. После опускания плиты силовые цилиндры 12 стопорятся, включается вибровозбудитель 2, и путевая машина двигается вдоль уплотняемого пути. Уплотнение балластной призмы в откосной и междупутной зонах обеспечивается из виброобжатием. Вибровоздействие передаётся на балласт через плиту 1 , колеблемую вибровозбудителем 2 на амортизаторах 3. В процессе работы уплотнителя откосов угол атаки α (рисунок 1.3) меняется в зависимости от текущих условий уплотнения в пределах 0 ≤ α ≤ 0,35 рад при повороте рамы 4 вокруг шарнира 14 силовым цилиндром 5. При этом для увеличения степени уплотнения балласте необходимо увеличить угол α, а для уменьшения – уменьшить. В отличии от уплотнителей откосов, установленных на машинах ВПО – 3000, ВПО – 3000 М уплотнитель откосов на машине ВПО3 – 3000 имеет достоинство своего устройства в том, что оно позволяет поддерживать заданный уровень степени уплотнения балласта вдоль пути при обеспечении постоянного контакта уплотнительной плиты с балластом при меняющихся условиях уплотнения, что способствует повышению качества уплотнения. Но, несмотря на это данный уплотнитель не решает проблемы по обеспечению требуемого уплотнения балласта под концами шпал. На основе известных изобретений и аналитических соображений предлагается следующий вариант устройства по уплотнению балласта со стороны торцов шпал и под их концами, устанавливаемого на ВПМ непрерывного действия, в частности на ВПО3 – 3000 (рисунок 1.4). Данное устройство напоминает уплотнитель откосов серийной машины ВПО-3000 (см. рисунок 1.1). Изменению подвержена виброплита 1 и установлен гидравлический механизм подъёма, опускания и прижатия рабочего органа. Принцип работы виброплиты такой же, как на уплотнителе откосов ВПО – 3000. Благодаря конструкции клина виброплиты 1, расположенного в вертикальной плоскости под углом 5 … 10˚ к оси пути, балласт подаётся под края торцов шпал в нужном количестве. Гидроцилиндром 6 осуществляется подъём и опускание виброплиты в рабочее положение, а так же обеспечивается прижатие плиты требуемого усилия к уплотняемой поверхности, что повышает качество уплотнения.

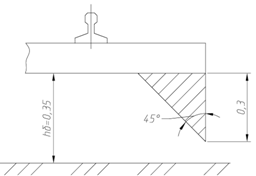

1 – виброплита; 2 – листовые рессоры; 3 – рама; 4 – электродвигатель; 5 – параллелограммная подвеска; 6 – гидроцилиндр подъёма, опускания и прижатия виброплиты Рисунок 1.4 - Устройство по уплотнению балласта 2. РАЗРАБОТКА ПОДБИВОЧНОГО БЛОКА 2.1 Разработка конструкции виброплит Конструкция виброплит должна обеспечивать неизменность параметров виброподбивки шпал и возможность их регулирования в процессе эксплуатации с учётом износа отдельных элементов плит. В процессе работы виброплита не должна выходить за пределы установленных габаритных размеров для исполнительных органов путевых машин. В транспортном режиме они должны находиться в пределах габаритов подвижного состава 1 – Т. 2.1.1 Выбор параметров виброподбивки шпал Основная цель выбора параметров – обеспечение режима виброобжатия балласта, при котором достигается требуемая степень уплотнения материала и требуемая подача балласта. Основными параметрами виброподбивки шпал являются: амплитуда Sa и частота f колебаний, скорость обжатия балласта Vобж , время вибрирования tв , длина l и толщина а клина, угол наклона рабочей поверхности клина к оси пути α , заглубление клина виброплиты под основание шпал Z (рисунок 2.1).

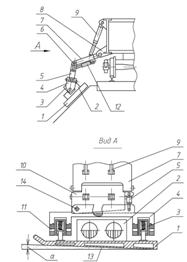

Рисунок 2.1 – Основные параметры виброподбивки шпал 2.1.1.1 Геометрические параметры Значения и соотношения геометрических параметров устанавливаются исходя из необходимости формирования зон уплотнения балласта под рельсошпальной решёткой с требуемой степенью уплотнения и подача объёма балласта под шпалы, достаточного для закрепления рельсошпальной решётки в выправленном положении. Эти условия представлены в виде соотношения:

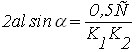

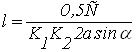

где а – толщина клина, м (а = 0,1 м см. рисунок 2.1); l – длина клина, м; α – угол наклона клина к оси пути, град (принят α = 8˚); K1 – коэффициент, учитывающий попадение под задозированного балласта (принят K1 = 1,25); K2 – коэффициент уменьшения объёма балласта, сдвигаемого виброплитой (принят K2 = 0,95); С – площадь поперечного сечения неуплотнённого балласта под концами шпал (рисунок 2.2) С = 0,3·0,3 = 0,09 м2 .

Рисунок 2.2 – Схема к расчету площади поперечногосечения неуплотненного балласта Из соотношения (2.1) находится l :

Длина клина l = 1, 35 м найдено из условия обеспечения подачи балласта требуемого объёма под концы шпал. Далее находим длину клина l’ исходя из условия обеспечения требуемой степени уплотнения балласта под шпалами. Для этого определим минимально необходимое число вибровоздействий на балласт, при котором возможно получение требуемой степени уплотнения

где ε – требуемая степень уплотнения (принят ε = 0, 145 [1]); D, E – эмпирические коэффициенты, зависящие от рода балласта и способа вибровоздействия. Для щебёночного балласта D = 3300, E = 10 [1]; λ – коэффициент, определяющий степень использования воздействия плиты (λ = 2); ψ – коэффициент, определяющий долю объёма материала охватываемого относительными перемещениями (ψ = 1 [1])

Находится время воздействия tв,с :

где ω – угловая частота колебаний виброплиты, с-1:

где f – частота колебаний (принимается f = 30 Гц);

Тогда

Находится l’ по формуле:

где VM – рабочая скорость машины VM = 0,277 м/с ;

Из двух значений l и l’ назначаем минимально необходимую длину клина, при которой обеспечивается требуемое число вибровоздействий и достаточная величина подачи балласта под шпалы. Принимается lкл = 1,35 м. 2.1.1.2 Режим виброобжатия балласта К параметрам, характеризующим режим виброобжатия балласта, относятся: амплитуда Sa и частота колебаний f , скорость обжатия балласта Vобж . Для обеспечения наивысшего эффекта уплотнения значение Sa , f, Vобж должны находиться между собой в определённом соотношении [1]. Рекомендуемые значения амплитуды Sa , частоты колебаний f скорость обжатия Vобж находятся в пределах: Sa = 6 … 8 мм, f = 25 ... 40 Гц, Vобж = 70 …120 мм/с . Предварительно принимается: Sa = 6 мм, f = 30 Гц. Vобж = Vм·tg α, Vобж = 0,277·tg 8˚ = 0,039 м/с = 39 мм/с . Должно выполняться условие:

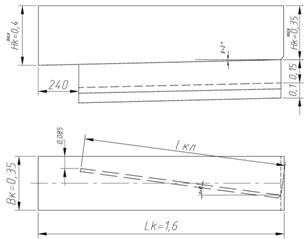

Окончательно принимается: Sa = 6 мм, f = 30Гц, Vобж=39мм/с. 2.1.2 Корпус плиты Основная цель компоновки корпуса плиты – это определение его возможных размеров, с учётом которых разрабатывается возбудитель колебаний. Определению подлежат: высота корпуса HК, длина LК и ширина BК (рисунок 2.1). Высота корпуса HК переменна по его длине и определяется габаритными размерами вибровозбудителя, необходимостью расположения шарнирных соединений рессорных комплектов с плитой. В первом приближении принимается:

где LК – длина корпуса, м (конструктивно принято Lk=1,6 м); γ – угол наклона нижней стенки плиты к горизонтальной плоскости, град (γ=2˚).

Ширина корпуса BК определяется исходя из необходимости обеспечения безопасности производства работ при подбивке шпал со стороны междупутья. Максимально возможная ширина корпуса ровна:

где BМ – максимально допустимый вылет исполнительных органов в сторону междупутья, м (BМ=2,050 м); Lшп – длина шпалы, м (Lшп=2,75); вК – вылет клина относительно корпуса плиты, м (вk = - 0,085 м); δ – заход клина под торцы шпал, м (δ= - 0,17 м).

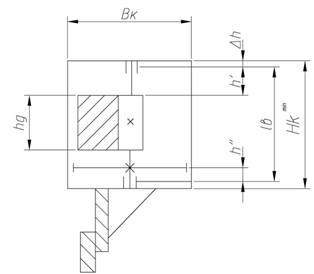

Конструктивно принято Bк = 0,35 м. В процессе разработки возбудителя колебаний размеры корректируются. При транспортировке машины плита не должна выходить за приделы габаритов подвижного состава. Эскизная компоновка корпуса виброплиты показана на рисунке 2.3.

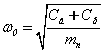

Рисунок 2.3 - Эскизная компоновка корпуса виброплиты 2.1.3 Разработка возбудителя колебаний Для дебалансного возбудителя рассчитывается требуемая вынуждающая сила FВ и, соответственно, конструкция дебалансов, обеспечивающих колебания виброплиты, с заданной амплитудой. При вращении дебалансов с угловой частотой ω и амплитудой Sa суммарная вынуждающая сила составит:

где mn – приведенная масса колеблющихся элементов, кг; ωo – частота свободных колебаний плиты с учётом жёсткости балласта, с-1; h – коэффициент демпфирования, с-1. Находим mn: mn = an ·m, (2.11) где m –масса корпуса плиты с вибровозбудтелем, кг (m = 400 кг); aп – коэффициент приведения (aп=1,15 [1]). mn = 1,15·400=460 кг. Находим ωo:

где Cр – приведенный коэффициент жёсткости рессорной подвески (принят Cр = 1·106 Н/м); Cб – приведенный коэффициент жёсткости балласта, Н/м. Cб = Cуд ·Z ·a · l , (2.13) где Z – заглубление под шпалу, м (Z=0,1 м); a – толщина клина, м (a=0,1 м); l – длина клина, м (l=1,35 м); Cуд – удельный коэффициент жёсткости балласта, Н/м4 , принимается по графику, при:

Cб = 3·107 ·0,1·0,1·1,35 = 40,5 ·104 Н/м . Тогда:

Далее находится h:

где bб , bр – соответственно коэффициент сопротивлений балласта и рессор, Н·с/м (принят bр = 5·103 Н·с/м [1]). bб = bуд·Z ·a · l, (2.15) где bуд – удельный коэффициент вязкостных сопротивлений, Н·с/м4, принимается по графику [1], при :

bб = 12·104·0,1·0,1·1,35 = 1,62·103 Н·с/м . Тогда:

В итоге по формуле (2.10) получили:

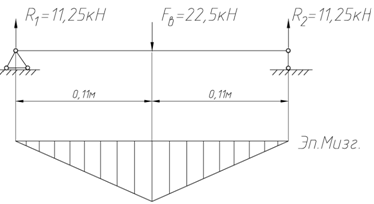

Принята FВ = 90 кН. По найденной FВ и принятой компоновке вибровозбудителя найдём вынуждающую силу одного дебаланса FВ’: FВ’ = FВ / n,(2.16) где n – принятое число дебалансов (n=4). FВ’ = 90 / 4 = 22,5 кН . Предварительно назначается расчётная длина вала дебаланса (рисунок 2.4) равная lв = 0,22.

Рисунок 2.4 – Схема дебаланса Для нахождения диаметра вала строится эпюра изгибающего момента. Для этого находятся реакции в точках опоры (рисунок 2.5)

Рисунок 2.5 –Эпюра изгибающего момента Максимальный изгибающий момент равен: Mmax = R1 · 0,11 =11,25 · 0,11 =1,24 кН · м . Прочность вала:

где W –

момент сопротивления при изгибе, м3 ; (для круглого сечения

где σFlim – предел длительной выносливости, МПа; SF – коэффициент безопасности (для Ст 45 - SF = 1,75 , [2] стр. 90). Для стали 45 : σFlim =1,8 НВ,(2.19) где НВ – твёрдость стали (для стали 45 HB = 248,5 , источник [2] стр.426). Допускаемое напряжение равно: [σ] = (1,8·248,5)/1,75 =255,6 МПа. Находится диаметр вала по формуле:

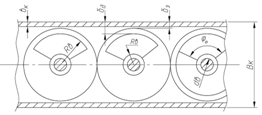

Принят d = 40 мм ([2] стр. 296) 2.1.3.1 Компоновка дебалансов Неуравновешенные части дебалансов в сечении имеют форму кругового сектора. Значение r0 (расстояние от оси вращения до центра тяжести дебаланса) зависит от угла сектора φ0 внешнего Rв и внутреннего rв радиусов дебаланса (рисунок 2.6). Угол φ0 по рекомендациям [1] назначается 120˚. Радиус Rв предварительно определяется выражением: Rв = 0,5· ВК – δД – bК, (2.21) где δД – зазор между дебалансом и стенкой корпуса, м (δД = 0,045 м); bК – толщина корпуса виброплиты, м (bК = 0,01 м). Rв = 0,5·0,35 – 0,02 – 0,01 = 0,12 м.

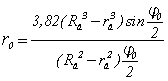

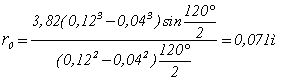

Рисунок 2.6 – Схема компоновки дебалансов Расстояние от оси вращения до центра тяжести дебаланса:

Внутренний радиус дебаланса:

где δст – ширина ступицы, м (принимается конструктивно δст=0,02 м)

Тогда

При требуемых силе Fв’ , частоте ω и установленном r0 определяется масса неуравновешенной части дебаланса:

Площадь дебаланса, м2 :

Длина дебаланса, м:

где ρ – плотность металла, кг/м3 (ρ =7800 кг/м3).

2.2 Мощность, необходимая при виброобжатии балласта Затраты мощности при виброподбивке шпал представлены в виде: Рв = Рб + Pвс, (2.27) где Рб – средняя мощность, необходимая для преодоления сопротивлений колебаниям виброплиты от балласта и рессорной подвески, Вт; Pвс – мощность, необходимая для преодоления внутренних сопротивлений вибровозбудителя, Вт.

где φ - фаза вынужденных колебаний по отношению к фазе возмущающей силы, град; Fв – максимальная вынуждающая сила, Н (Fв=90·103Н).

где h – коэффициент демпфирования, с-1 (h = 7,2 с-1); ω0 – частота свободных колебаний плиты с учётом жёсткости балласта, с-1 (ω0=55,26 с-1).

По формуле (2.28) находится:

Мощность

где P0 – мощность, необходимая для преодоления диссипативных сопротивлений вращению, Вт. Р0 =0,5·Fв · dв·ω ·fn, (2.31) где fn – приведённый коэффицент трения в подшипниках дебелансного вала, fn = 0,001 ( [3] стр.148). P0 = 0,5·90 ·103·0,04 ·188,4·0,001 = 339,12 Вт Находится PВМ : PВМ = 0,02 · P0 , (2.32) PВМ = 0,02 · 339,12 = 6,7 Вт Находим Р33 по формуле:

где ηз – КПД зубчатой передачи синхронизатора (ηз = 0,96 – [2] стр. 23); m – количество зубчатых зацеплений (m=4). Pзз= (4246 +339,12) · (1 – 0,964) = 690,7 Вт. Тогда: Pвс’ = 339,12 + 6,7 + 690,7 = 1036,8 Вт. В итоге суммарные затраты мощности равны: Pв = 1036,6 + 4246 = 5282,3 Вт. В некоторые моменты работы виброплиты могут возникнуть ситуации, такие как совпадение фазы вынужденных колебаний с фазой возмущающей силы. Максимально возможные значения Рб возможно при sin2 φ0 =1:

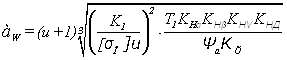

Максимально возможные потери мощности в зубчатом зацеплении: P33max = (25570+339,12)(1-0,964) = 3801,1 Вт. Тогда мощность PВС’ max: PВС’ max = 339,12 + 6,7 + 3801,1 = 4146,9 Вт. В итоге максимально возможная мощность, затрачиваемая на виброподбивку шпал равна: Pв max = 25570 + 4146,9 = 29716,9 Вт. Для того чтобы учесть возрастание сопротивления на виброподбивку шпал, при попадании плиты в резонанс, при выборе двигателя возьмём среднее значение мощности Pв ср: Pв ср = (5282,6 +29716,9)/2 =17499,7 Вт ≈17,5 кВт. Потребная мощность двигателя вибровозбудителя подбивочной плиты, кВт: Pв ср = Pв ср / ηn,(2.34) где ηn – КПД передачи от двигателя до ведущего вала вибровозбудителя (ηn = 0,98). Pдв = 17,5/0,98 =17,85 кВт. Выбирается асинхронный двигатель с фазным ротором ([2] стр.27) таблица 2.1: Таблица 2.1 – Характеристики асинхронного двигателя 4А160М2У3

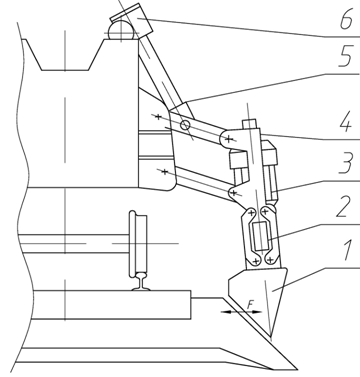

Находится крутящий момент на валу двигателя, H·м: Тmax = 9550 · PH / nH ;(2.35) Тmax = 9550 · 18,5/ 1467= 120,43 H·м. Учитывая разность частоты вращения валов дебалансов и частоты вращения вала двигателя устанавливается дополнительный вал с зубчатым колесом повышающим частоту вращения вала дебаланса (рисунок 2.7). Для передачи крутящего момента от вала двигателя к ведущему валу дебалансов устанавливается карданный вал от ГАЗ – 53 [8], который рассчитан на Pmax = 84,6 кВт ; Тmax = 284,4 H·м ; n = 2000 об/мин.

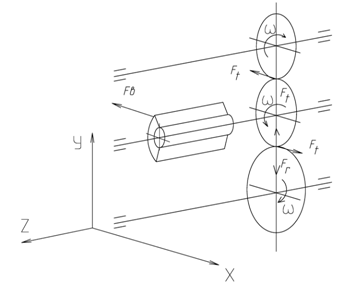

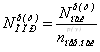

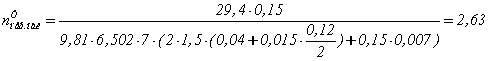

1 – двигатель; 2 – карданный вал; 3 – ускоряющее зубчатое колесо; 4 – дебаланс; 5 – синхронизирующие зубчатые шестерни. Рисунок 2.7 – Привод виброплиты 2.3 Расчёт цилиндрической зубчатой передачи внешнего зацепления Исходные данные: Максимальный крутящий момент на тихоходном валу Тmax I = 120,43 H·м Частота вращения ведущего (ведомого) вала nII = 1800 об/мин Частота вращения ведомого (ведущего) вала nI = 1467 об/мин Материал шестерни ст 40Х У Материал колесаст 40Х ТВ4 Передаточное отношение: u21 = nII / nI =1800/1467 =1,22.

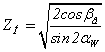

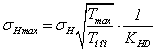

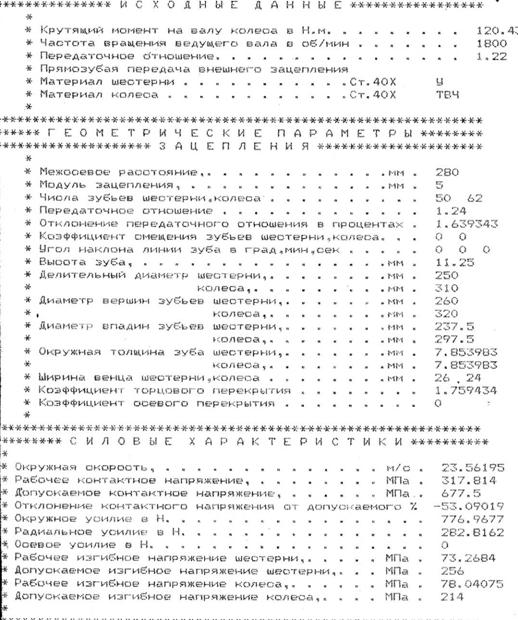

I – тихоходный вал; 1 – зубчатое колесо; II – быстроходный вал; 2 – шестерня. Рисунок 2.8 – Зубчатая передача внешнего зацепления Расчёт произведён на ЭВМ (программа ДМ – 1). 2.3.1 Алгоритм расчёта зубчатой передачи (силовой расчёт). 1) Определяется по контактным напряжениям межосевое расстояние aW в мм по формуле :

где u – передаточное число рассчитываемой передачи (u = 1,22); K1 – вспомогательный численный коэффициент (K1 = 315 [2]); [σH] – допускаемое контактное напряжение, МПа; Т1 – крутящий момент на валу колеса, H·мм; KНα – коэффициент распределения нагрузки (KНα = 1 [2]); KНβ – коэффициент концентрации нагрузки ( [2] ст 92) ;KНV – коэффициент динамичности [2]; KНД – коэффициент долговечности лимитирующего колеса [2]; Ψa – коэффициент ширины венца, принимается из единого ряда [2 стр. 52] (Ψa = 0,2 …0,4); KХ – коэффициент, учитывающий смещение. 2) Ширина колеса в мм: b2 = Ψa· aW.(2.36) 3) Модуль зацепления m в мм из расчёта на изгиб ориентировочно определяется по формуле:

где K2 – численный коэффициент (для прямозубых колёс K2 = 5); KFα , KFβ , KFv ,KFД – коэффициенты, аналогичные KНα , KНβ , KНV , KНД определяются по [2]; [σF] – допускаемое изгибное напряжение лимитирующего колеса, МПа ([2] стр. 91). 4) Расчёты по формулам (2.35)…(2.36) составляют программу ДМ – 1. Машина выдаёт на печать исходные данные и величины aW ,b2 и m в миллиметрах. Полученные данные подлежат обработке. Значения aW и b2 выбираются из единого ряда ([2], ст 51). Допускается их округление по ГОСТ 6636 – 69 ([2] ст 296). Модуль округляется в большую сторону. 2.3.2 Алгоритм геометрического и проверочного расчёта зубчатой передачи Определение чисел зубьев: 1) Суммарное число зубьев ZΣ: ZΣ = 2·aW· cos β / m ,(2.38) где β – угол наклона линии зуба. Величина ZΣ округляется до ближайшего целого числа. 2) Число зубьев шестерни Z1 : Z1 = ZΣ / (u + 1).(2.39) 3) Число зубьев колеса Z2: Z2 = ZΣ – Z1.(2.40) 4) Окружная скорость колёс v, м/с:

5) Уточнённое передаточное число u 21: u 21 = Z2 /Z1.(2.42) 6) Ширина шестерни b2, мм: b2 = 1,1 b2.(2.43) 7) Межосевое расстояние, мм: aW = 0,5·m(Z1 + Z2) + (Х1 + X2 – Δy)m ,(2.44) где Х1 , X2 – коэффициенты смещения (Х1 = X2=0 [2]); Δy – коэффициент уравнительного смещения (Δy = 0 [2]). 8) Угол наклона линии зуба для прямозубых колёс β = 0. 9) Делительные диаметры d, мм: d = m · z / cos β.(2.45) 10) Диаметр вершин d a, мм: d a = d + (2 + 2x– 2Δy)m.(2.46) 11) Диаметр впадин d f , мм: d f = d – (2,5 – 2x)m.(2.47) 12) Окружная толщина зубьев по делительной окружности St, мм: St = (π/(2cos β) + 2x·tgα)m.(2.48) 13) Угол зацепления αW:

где α – угол профиля (α = 20˚). 14) Торцевой коэффициент перекрытия εα:

15) Коэффициент суммарной длины контактных линий Zε:

16) Угол наклона линии зуба по основной окружности βв:

17) Коэффициенты формы сопряжённых поверхностей зубьев в полосе зацепления Zн:

18) Рабочее контактное напряжение σн, мПа:

где 19) Отклонение рабочего контактного напряжения от допускаемого ∆σн, %:

20) Окружное усилие Ft, H:

где

где

21) Радиальное усилие Fy, H:

22) Осевое усилие Fa, H:

23) Коэффициент перекрытия зубьев Yε : Yε=1. 24) Коэффициент наклона зубьев Yβ : Yβ=1. 25) Рабочее изгибное напряжение зубьев шестерни σF2, мПа:

26) Рабочее изгибное напряжение колеса σF1, мПа:

27) Максимальное контактное напряжение σн max, мПа:

28) Максимальное изгибное напряжение σF max, мПа:

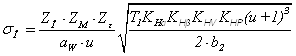

Значения рассчитываемых величин представлены на распечатках результатов расчёта, сделанного на ЭBM (программа ДМ-1). 2.3.3 Результаты расчёта зубчатой передачи, выданные ЭВМ

2.3.4 Анализ результатов расчёта зубчатой передачи Геометрические параметры округляем до сотых долей миллиметра. По допускаемым и рабочим напряжениям делаем вывод, что прочность достаточна. Усилие в зацеплении округляем с точностью до целых. 2.4 Уточнённый расчёт валов и выбор подшипников Данный расчёт даёт более достоверные результаты, чем ориентировочный расчёт. В этом разделе исходными данными являются: силы, действующие на колесо шестерни, расстояния между линиями действия всех сил, диаметры колёс. Для наглядного представления изобразим аксонометрическую схему нагружения валов (рисунок 2.9).

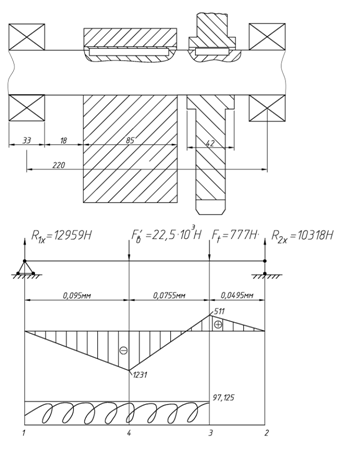

Рисунок 2.9 – Схема нагружения валов 2.4.1 Расчёт дебалансного вала Для уточнённого расчёта выполним эскизную компоновку элементов вала (рисунок 2.10). Предварительно назначаем подшипник по ГОСТ 5720 – 75: № 1608 с d=40 мм, D =90 мм, B =33 мм [2].

Рисунок 2.10 – Эскизная компановка элементов вала На вал действуют две силы в направлении X (рисунок 2.10, б) F’в , Ft и крутящий момент T. Составим уравнения суммы моментов относительно точек 1 и 2, найдём реакции в этих точках. ΣM1=0

ΣM2=0

Находим изгибающий момент в т. 1, 2, 3 ,4 (Рисунок 2.10, в):

Максимальный изгибающий момент в т.4 под дебалансом. Приведённый момент:

где α – коэффициент учитывающий соответствие центров касательного и нормального напряжения (α = 0,75 [4]); T – крутящий момент, Н·м. T =Ft·d/2 ,(2.65) где d – делительный диаметр шестерни (d = 0,25 м); T =777·0,25/2=91,125 Н·м.

Диаметр вала по формуле:

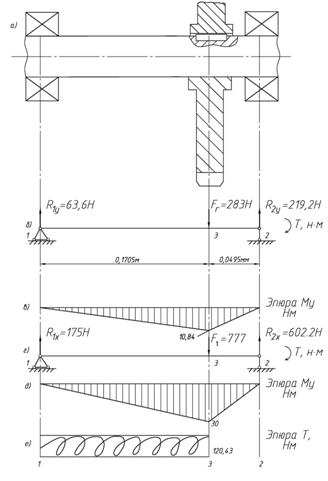

Окончательно принимается диаметр вала d = 0,04 м. 2.4.1.1 Выбор подшипников Ранее принятый подшипник (см. п.2.4.1) проверяем на динамическую грузоподъёмность: Стабл. >Cрасч,(2.67) где Стабл. – динамическая грузоподъёмность взятая из таблицы [3], (Стабл. = 44,9 кН); Cрасч. – динамическая грузоподъёмность полученная методом расчёта, кН. Cрасч. = L1/P·P,(2.68) где p – показатель степени (для шарикоподшипников p = 3 [2]); L – номинальный ресурс подшипников, млн. об.; P – эквивалентная нагрузка, Н. L = Ln·60·nII /106,(2.69) где Ln – номинальный ресурс в часах (примем Ln=125 ч) L = 150·60·1800/106=16,2 млн.об. Эквивалентная нагрузка, Н: P = R·V·Kδ·KТ , (2.70) где R – радиальная нагрузка, Н (R = 12959 Н); V – коэффициент вращения (V=1,[2] стр. 359) Kδ – коэффициент, учитывающий нагрузки (Kδ =1,35,[2] стр. 362 ); KТ – температурный коэффициент (KТ =1 [2]). P = 12959·1·1,35·1=17494,65 H. Срасч.=16,21/3·17494,65=44266,67 H. Условие (2.67) выполняется. Окончательно принимаем для дебалансного вала шарикоподшипник радиальный сферический двухрядный (по ГОСТ 5720 – 75) [2]: № 1608 С=44,9 мм; d=40 мм; D=90 мм; B=33 мм. 2.4.2 Расчёт ведущего вала вибровозбудителя Выполним эскизную компоновку элементов вала (рисунок 2.11, а). На вал действуют две силы в двух плоскостях: Fr в плоскости y0z и Ft в плоскости x0z и действует крутящий момент T (рисунок 2.11, а, г).

Рисунок 2.11 – Эпюра моментов Находятся реакции в опорах в плоскости z0y (рисунок 2.11, а):

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, в):

Находятся реакции в опорах в плоскости z0x (рисунок 2.11, г):

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, д):

Максимальный момент приложен в точке 3 под зубчатым колесом:

Приведённый момент по формуле (2.64):

Тогда наименьший диаметр вала равен по формуле (2.66):

Конструктивно принимаем диаметр ведущего вала вибровозбудителя d=0,04м. 2.4.2.1 Выбор подшипников По ГОСТ 5720 – 75 выбран радиальный сферический двухрядный шарикоподшипник [2]: №1208 C = 19кН; d = 40 мм; D = 80 мм; B = 18 мм. Проверяют его на динамическую грузоподъёмность по условию (2.67). Эквивалентная нагрузка по формуле (2.70):

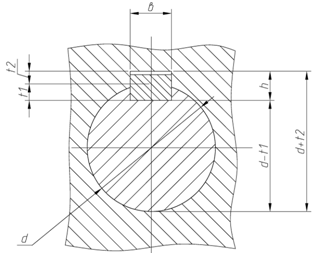

Срасч.=16,21/3·865,15=2189 H < Стаб. Условие (2.67) выполняется – подшипник выбран верно. 2.5 Расчёт и выбор шпонки Размеры призматических шпонок (рисунок 2.12): ширина b, высота h, глубина паза t1 и ступицы t2 выбираем в зависимости от диаметра вала. Длину шпонки принимаем из стандартного ряда на 5 – 10 мм меньше длины ступицы.

Рисунок 2.12-Призматическая шпонка Выбранную шпонку проверяют на смятие:

где Результаты расчётов сведём в таблицу 2.2. Таблица 2.2 - Результаты расчетов

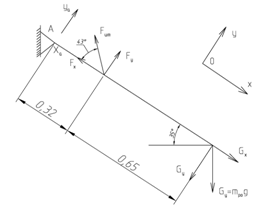

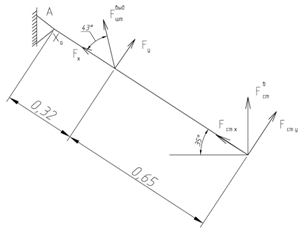

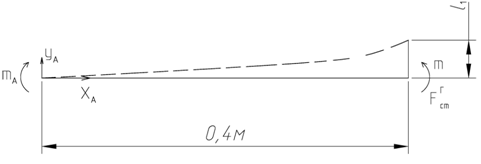

Прочность по условию (2.72) достаточна. Шпонка призматическая (по ГОСТ 23360-78) [2]. Для соединения вал-зубчатое колесо: Шпонка 12x8x36 ГОСТ 23360-78. Для соединения вал-шестерня: Шпонка 12x8x36 ГОСТ 23360-78. Для соединения вал-дебаланс: Шпонка 12x8x36 ГОСТ 23360-78. 2.6 Выбор и расчёт подвески виброплиты Эскизная компоновка виброплиты приведена на (Рисунке 2.13). Подвеска виброплиты соответствует подвеске уплотнителя откосов, установленного на машине ВПО- 3000. Разница в том, что механизм подъёма и опускания – гидравлический. Расчёт подвески виброплиты сводится к расчёту и выбору гидроцилиндров и расчёту рессор. 2.6.1 Расчёт и выбор гидроцилиндров Для определения длины хода поршня Xпор и усилия на штоке Fшт изобразим в масштабе расчётную схему рабочего оборудования (Рисунок 2.15). Усилие на штоке определим для двух неблагоприятных случаев нахождения виброплиты. 1) Виброплита находится в нижнем положении при подъёме (вертикальная статическая сила прижатия Fвст к балласту (Рисунок 2.15) не действует) (Рисунок 2.14).

Рисунок 2.14-Схема к определению усилия на штоке

Рисунок 2.15-Расчетная схема к определению длины хода поршня и усилия на шток

где

где

где

Тогда:

В итоге:

2) Виброплита находится во взаимодействии с балластом (действует FВТЯГСТ) (Рисунок 2.16).

где

Рисунок 2.16 - Схема к определению усилия на штоке

Определяем минимально необходимую площадь рабочей поверхности поршня в поршневой полости, м2:

где

Тогда минимально необходимый диаметр поршня для прижатия плиты к балласту найден из формулы:

Определяется минимально необходимая площадь рабочей поверхности поршня в итоговой полости при подъёме виброплиты из рабочего положения:

Минимально необходимый диаметр поршня при подъёме определяется из формулы:

где Учитывая отношение рабочих

площадей

Из формулы (2.82):

Минимально необходимый диаметр поршня при подъёме (втягивании) равен:

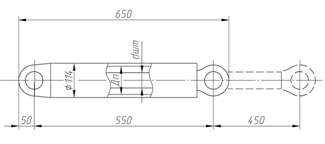

Выбирается большой диаметр т.е. D=80.7 мм. При известных Xпор=440 мм, D=80.7 мм и φ=1.65 выбираем два гидроцилиндра [6,стр.90] с: Dп=100 мм, dшт=63 мм, Lход=450 мм. Габаритные размеры показаны на рисунке 2.17.

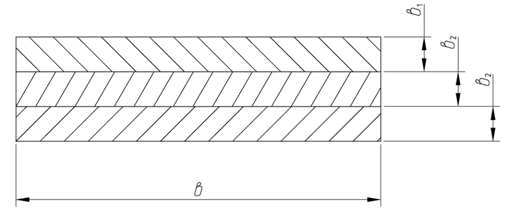

Рисунок 2.17 – Габаритные размеры гидроцилиндра 2.6.2 Расчёт рессорной подвески На рессорные подвески действует горизонтальная статическая сила сопротивления балласта (Рисунок 2.14) FСТГ и FСТВ. Определяется изгибная прочность рессор и подбираются сечения bxh. Изобразим расчётную схему рессорной подвески (Рисунок 2.18).

Рисунок 2.18 – Расчетная схема рессорной подвески

где

где

где

Находится максимальный изгибающий момент (Рисунок 2.18):

Находится момент сопротивления в опасном сечении:

где

Для прямоугольного сечения:

где Тогда из формулы (2.88):

Принята толщина рессор

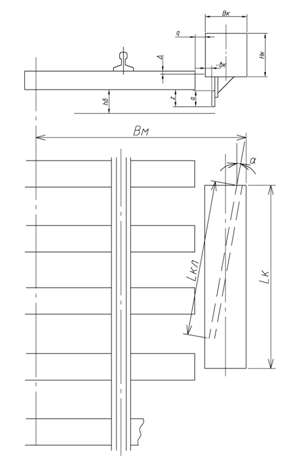

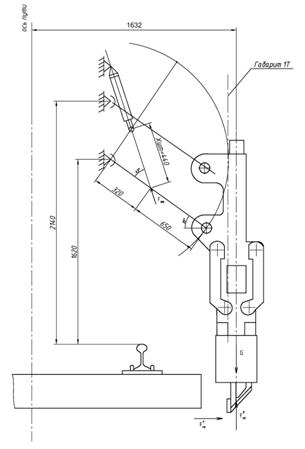

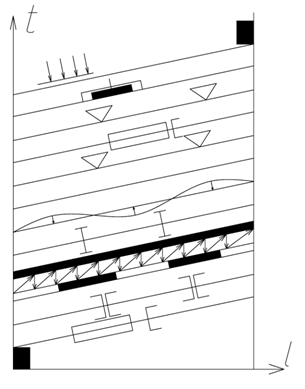

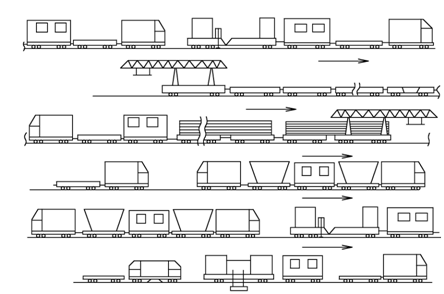

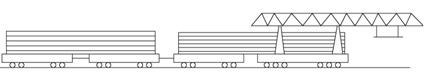

Рисунок 2.19 – Схема рессор Эскизная компоновка размещения подбивочного блока на ферме машины приведена на (Рисунке 2.20). 3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ В «ОКНО» ПРИ КАПИТАЛЬНОМ РЕМОНТЕ ПУТИ Исходные данные: Количество рабочих дней в сезоне – 100 дней. Количество главных путей на участке – 2. Объём работ по ремонту за сезон – 80 км. Период предоставления окон – один раз в два дня. Уклон пути – 7%. Тип верхнего строения пути до ремонта – тяжёлый: рельсы P – 65; шпалы деревянные в количестве 1840 шт. на км; балласт щебёночный; толщина балластного слоя hб.=0,3 м; глубина вырезки hВЫР=0,25 м. Тип верхнего строения пути после ремонта – тяжёлый: рельсы P – 65; шпалы деревянные; балласт щебёночный; толщина балластного слоя hб.=0,3 м; объём балласта для засыпки шпальных ящиков. 3.1 Выбор технологической схемы выполнения работ в «окно» и типов машин Основным критерием выбора и назначения способа капитального ремонта пути с вырезкой балласта является глубина вырезки hВЫР. При hВЫР = 0,25 м, вырезка балласта производится комплектом землеройно-транспортных машин (КЗТМ). Технологическая схема капитального ремонта пути с вырезкой балласта КЗТМ (Рисунок 3.1).

Рисунок 3.1 – Технологическая схема капитального ремонта пути с вырезкой балласта Условные обозначения к (Рисунку 3.1):

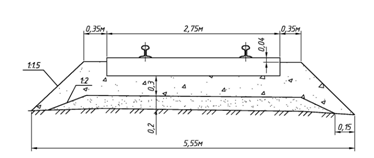

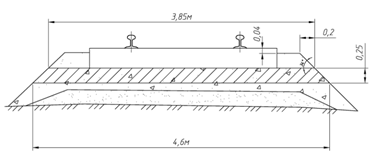

Для капитального ремонта пути с вырезкой балласта КЗТМ необходим следующий перечень машин: 1) ЭЛБ (с устройством для подбивки шпальных ящиков); 2) Путеразборочный поезд; 3) Комплект землеройно-транспортных машин; 4) Путеукладочный поезд; 5) Хопер-дозаторный состав (для подъёмки пути); 6) ЭЛБ (с подъёмно-рихтовочным устройством); 7) ХДС (для засыпки шпальных ящиков); 8) ВПО-3-3000; 9) Динамический стабилизатор пути (ДСП). 3.2 Выбор параметров верхнего строения пути после ремонта В соответствии с исходными данными выбраны параметры верхнего строения пути после ремонта (рисунок 3.2) [9].

Рисунок 3.2 –Параметры верхнего строения пути 3.3 Разработка схемы формирования рабочих поездов на станции

Рисунок 3.3 –Схема формирования рабочих поездов на станции 3.4 Определение основных параметров технологического процесса 3.4.1 Определение ежедневной производительности и длины фронта работ

где

Фронт основных работ в «окно» в м:

где

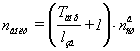

Принимается 3.4.2 Определение длины балластировочного поезда Длина балластировочного поезда lбп (рисунок 3.3) составит: lбп = lлок + lпл.пр. + lп.в. + lЭЛБ,(3.3) где lлок – длина локомотива, м (lлок =24 м, [9]); lпл.пр. – платформа покрытия, м (lпл.пр. =14,6 м); lп.в. – пассажирский полувагон, м (lп.в. =14 м); lЭЛБ – длина ЭЛБ – 1, м (lЭЛБ =47,2 м, [13]). lбп = 24 + 14,6. + 14 + 47,2 =99,8 м. 3.4.3 Определение длины путеразборочного и путеукладочного поезда Длина путеразборочного поезда lПРП , и путеукладочного поезда lПУП (рисунок 3.3) состоит из: lПРП = lПУП = lлок + lпл.пр. + lп.в. + lгр.пл.·Nгр.пл.p(y) + lМПД·NМПД p(y) + lпл. кр+ lУК , (3.4) где lгр.пл. – длина несамоходной грузовой платформы, м; (lгр.пл. = 14,6 м, [9]); Nгр.пл.p(y) – количество грузовых несамоходных платформ при разборке (укладке); lМПД. – длина моторной платформы, м (lМПД = 16,2 м [9]); NМПД p(y) – количество моторных платформ при разборке (укладке); lпл. кр – длина прикрановой платформы, м; (lпл. кр = 14,6 м); lук – длина УК-25, м (lУК = 43,9 м [13]). Находится Nгр.пл.p(y): Nгр.пл.p(y)= Nпл.p(y)+ NМПД p(y),(3.5) где Nпл.p(y) – общее количество грузовых платформ под пакетами при разборке (укладке). Nпл.p(y) = к· Nпакp(y) ,(3.6) где Nпакp(y) – общее количество пакетов при разборке (укладке); к – количество грузовых платформ под пакетом, (к = 2);

где Количество

звеньев в одном пакете зависит от грузонапряжённости платформы, типа шпал и

рельсов. При погрузке пакета с переворачиванием нижнего звена при деревянных

шпалах и рельсах P 65 количество звеньев одного пакета

не должно превышать семи звеньев [9]. Примем

Принимается

По формуле (3.6) находим:

Находится количество моторных платформ при разборке (укладке):

где Число перетягиваемых пакетов определяем по канатоёмкости Sn проверяем по тяговому усилию на барабане Fб.

где

Тяговое усилие на барабане лебёдки:

где

Подставляя (3.11) и (3.12) в формулу (3.10) и решая полученное уравнение найдётся количество перетягиваемых пакетов одной МПД из условия обеспечения тягового усилия на барабане.

где Получится:

Принимается

При По формуле (3.8) находится:

Принимается

По формуле (3.5) определяется: Nгр.пл.p(y)= 22 – 2 = 20. В итого по формуле (3.4) длина путеразборочного (путеукладочного) поезда равна: lПРП = lПУП = 24+14,6+14+14,6·20+16,2·2+14,6+43,9 = 435,5 м. 3.4.4 Определение длины хопер-дозаторного поезда для подъёмки пути Длина хопер-дозаторного состава lХДС:

где Определяется максимальное количество хопер-дозаторных полувагонов необходимых для подъёмки пути с заданной высотой.

где

где

Рисунок 3.4 – Схема к расчету площади поперечного сечения досыпаемого балласта

Тогда по формуле (3.15) получается:

Учитывая то, что максимальное количество хопер-дозаторных полувагонов в одном составе ровно 40, получается два хопер-дозаторных состава, где один состав состоит из 40 полувагонов, а второй из 26 полувагонов. По формуле (3.14):

3.4.5 Определение длины хопер-дозаторного поезда для засыпки шпальных ящиков

где По формуле (3.15) получим:

3.4.6 Определение длины выправочно-подбивочного поезда lВПП = lлок + lпл.пр. + lп.в. + lВПО ,(3.18) где lВПО – длина машины ВПО – 3 – 3000, м (lВПО = 27,87 м [13]). lВПП = 24 + 14,6 + 14 + 27,87=80,47 м. 3.4.7 Определение длины участка по разболчиванию звеньев Длина участка по разболчиванию пути равна:

где

где

где

где

По формуле (3.21) получим:

Ведущая операция – это операция по снятию одного звена краном УК -25:

где

По формуле (3.20) получим:

Принимая большее значение, кратное 4:

Тогда фронт работ по разболчиванию равен:

3.4.8 Определение длины фронта работы по сболчиванию звеньев Длина фронта работ по сболчиванию звеньев определяется по формуле:

где

где

где

где

В итоге по формуле (3.24) получается:

Принимается: 3.4.9 Определение длины поезда ДСП

где

3.5 Разработка графика основных работ в «окно» Таблица 3.1 – Схема расстановки рабочих поездов и групп рабочих.

Продолжение таблицы 3.1

Продолжение таблицы 3.1

Продолжение таблицы 3.1

Рисунок 3.5 – График основных работ в «окно» Интервал t1 (рисунок 3.5) – время на оформление закрытия перегона и пробег к месту работ, мин:

где

Интервал

где

где

где

При i =

0,007

Рисунок 3.6 – Грузовые несамоходные платформы

Тогда по формуле (3.32) получается:

Интервал

Интервал

где

Интервал

где

Интервал

Интервал

где

Интервал

Интервал

где

Интервал

Интервал

Интервал

Интервал

Интервал

где

Интервал

где

Интервал

Продолжительность «окна», мин определяется графически и складывается из составляющих:

где

По формуле (3.47) получим:

В масштабе на формате A1 строим график основных работ в «окно». 4. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ МОДЕРНИЗАЦИИ МАШИНЫ ВПО-3-3000 Показатель экономической эффективности капитальных вложений модернизации машины ВПО-3-3000 определяется по формуле:

где Ep- расчётный показатель экономической эффективности капитальных вложений; Эг – годовой экономический эффект, руб.; К – капитальные затраты на модернизацию машины, руб.; Eн – нормированный показатель экономической эффективности (Eн = 0,12).

где

где

где

Тогда затраты на электроэнергию, рассчитанные по формуле (4.4) будут равны:

Далее по формуле (4.2) определяется годовой экономический эффект: ЭГ = 360000 – 1923 = 358077 руб./год. Для определения капитальных затрат на модернизацию машины ВПО – 3 – 3000, зарабатываемый подбивочный блок разбивается на элементы: - сварные конструкции; - узлы, подлежащие механической обработке; - покупные комплектующие изделия. Масса сварных конструкций равна: mСВ =0,75mРО ,(4.6) где mРО – масса разрабатываемого оборудования, кг (mРО =1760·2 =3520 кг) mСВ =0,75·3520=2640 кг;

где

Затраты на заработную плату сварщикам, руб.:

где

Масса узлов, подлежащих механической обработке, кг;

где

Затраты на заработную плату слесарям механической обработки материала, руб:

где

Стоимость покупных комплектующих изделий: - Стоимость 2 электродвигателей 4А160М2У3: 2·Сэл =2·1300·1,3=3380 руб. - Стоимость 4-х гидроцилиндров: 4·Сгид. =4·1848·1,3=9610 руб, где 1,3 – коэффициент индексации. - стоимость 2-х карданных валов от автомашины ГАЗ-53: 2·Сэл =2·960·1,3=2496 руб. Итого имеются: 1. Затраты на материалы:

2. Покупные комплектующие изделия: З компл. =2·Сэл +4·Сгид +2·Скр.в; (4.12) З компл. =3380 +9610 +2496 =15486 руб. 3. Материальные затраты составят:

4. Основная заработная плата производственным рабочим:

5. Дополнительная заработная плата составит:

( =0,15);

6. Накладные расходы:

где

7. Полная себестоимость модернизации машины:

8. Себестоимость за вычетом материальных затрат:

Капитальные затраты на модернизацию машины ВПО – 3 – 3000 равны: K = Зсеб.=77970 руб. По формуле (4.1) определим расчётный показатель экономической эффективности капитальных вложений на модернизацию ВПО – 3 – 3000:

Срок окупаемости:

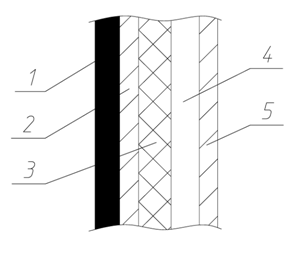

Так как количество рабочих дней в году равно 100 дн/год, то модернизация машины ВПО – 3 – 3000 окупится за 22 дня работы машины. Таким образом, выполненный расчёт показывает, что модернизация машины ВПО – 3 – 3000 экономически выгодна. 5. ОХРАНА ТРУДА Задание: Разработать мероприятия по снижению уровня шума и вибрации в кабине управления рабочими органами машины ВПО – 3 – 3000. 5.1 Действие шума на организм человека. Нормирование шума Многочисленными медицинскими исследованиями доказано вредное влияние на человека продолжительного шума высокой интенсивности. Вредное действие шума проявляется во влиянии на центральную нервную систему. При длительном действии повышенного шума возникают такие явления, как раздражительность, апатия, подавленное настроение, ослабление памяти и др. Замедляется скорость психических реакций, снижается темп работы, ухудшается качество переработки информации. Со стороны сердечнососудистой системы наблюдается повышение артериального давления. Норма шума путевых машин тяжёлого типа устанавливается производственной санитарией. Для рабочих мест путевых машин уровень звука допустимый равен: УЗ – 85 дВА (эквивалентен). В кабине управления ВПО-3-3000 шум превышает нормы на 5-10 дВА. 5.2 Действие вибрации на организм человека. Нормирование вибрации На оператора ВПО-3-3000 воздействует вибрация, вызываемая передвижением и её работой. Вредное влияние вибрации проявляется в воздействии на функциональное и физиологическое состояние человека. В первом случае это выражается повышением утомляемости, увеличением двигательной и зрительной реакции и, в конечном счёте, приводит к снижению производительности труда и т.д. Во втором случае вибрация способствует развитию нервных заболеваний, нарушению сердечнососудистой деятельности, поражению мышечных тканей и суставов, и, в конечном счёте, приводит к возникновению профессиональных заболеваний. Обследования показали: длительное воздействие вибрации на оператора путевой машины не только утомляет его и ухудшает самочувствие, но и изменяет отдельные физиологические функции. Нормы вибрации установлены ГОСТ 12.1012-78 [15, стр. 10], согласно которому характеристиками вибрации являются средние квадратичные значения виброскорости в м/с. Допускаемое значение виброскорости VДОП = 0,35·10-2 м/с [15, Стр. 168] при f = 24 Гц. 5.3 Выбор вариантов защиты кабины оператора от шума и вибрации Основной источник шума на виброподбивочных машинах – рабочие органы вибрационного действия (виброплиты и уплотнители откосов). Чтобы кабина ВПО-3-3000 выполняла функцию защиты от шума, прежде всего, нужно её виброизолировать. Определённый эффект даёт устройство звукоизолирующих зашивок. Шумообразование в кабине ВПО-3-3000 также создаётся дребезжанием пультов управления и других металлических деталей под воздействием интенсивной вибрации, поэтому для снижения шума целесообразно все металлические части прикреплять через эффективные виброизоляторы. В кабине нужно размещать звукопоглощающие конструкции (Рисунок 5.1).

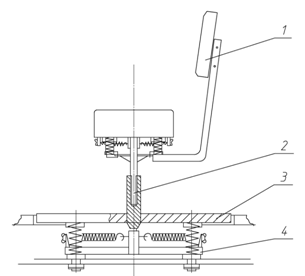

1 – демпфирующие покрытие; 2 – сталь; 3 – звукопоглощающий слой; 4 – воздушный промежуток; 5 – дерево Рисунок 5.1 –Схема звукопоглощающей конструкции Для эффективного снижения вибрации, воздействующей на операторов машины ВПО-3-3000 разрабатывают виброизолированную площадку, на которой устанавливают подрессорсное сиденье (рисунок 5.2)

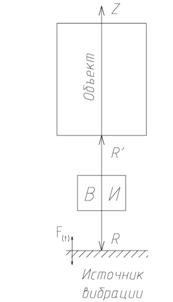

1 – спинка сиденья; 2 – стойка; 3 – площадка виброизоляционная; 4 – вертикальные пружина (виброизоляторы) Рисунок 5.2 – Подрессорсное сиденье 5.4 Расчёт параметров защиты от вибрации За основной источник шума и вибрации в кабине оператора примем работу основных виброплит. Исходные данные: Мощность электродвигателей виброплиты, кВт55 Вынуждающая сила каждой виброплиты, кН250 Амплитуда колебаний виброплиты, мм6 Частота колебаний, Гц35 Масса машины, т93 Определить основные параметры пружинных амортизаторов виброизоляционной площадки. При постановке задачи в исследуемую механическую систему выделили две подсистемы: источник возмущений и объект защиты, соединённые между собой связям. Силы, возникающие в связях R и R’, вызывающие колебание объекта, называются динамическими (рисунок 5.2). Связи, передающие объекту динамические возмущения частично, называются виброизоляционными, а сами устройства виброизоляторами (ВИ). В расчёте приняты следующие условия: - Источник возмущений и объект защиты считаются абсолютно твёрдыми телами, движущимся поступательно вдоль одной вертикальной оси Z; - Приложенные к системе внешние силы FВ, а также внутренние R и R’ считаются направленными вдоль той же оси Z (рисунок 5.3).

Рисунок 5.3 – Схема к расчету параметров защиты от вибрации Определим виброскорость вынужденных колебаний V, м/с:

где f – частота возмущающей силы, Гц (f =35 Гц); AZ – амплитуда колебаний установки, м.

где

где

Параметры вибрации значительно превышают допустимое значение VДОП=0.35·10-2 м/с, что требует создания виброзащитных устройств. Допустимая амплитуда колебания

основания виброзащитной площадки Коэффициент виброизоляции μ:

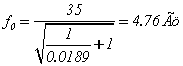

Частота собственных колебаний площадки f0, Гц:

Необходимая суммарная жёсткость виброзащитной системы:

где ω0 – круговая частота собственных колебаний виброизолированной установки, с-1.

Жёсткость одной пружины

где

Статическая нагрузка на одну

пружину

где

Динамическая нагрузка

Расчётная нагрузка на пружину

5.4.1 Расчёт цилиндрической пружины Диаметр прутка

где

Принимаем Тогда средний диаметр пружины

Наружный диаметр

Число рабочих витков пружины

где

Число подрезанных витков Т.к.

Высота ненагруженной пружины

где

Принимаем

Коэффициент устойчивости

свободно установленной пружины

Вывод: условие (5.18) выполняется, окончательно принимаются выбранные параметры. 5.5 Расчёт параметров защиты от шума Исходные данные: Размеры кабины: длина l, м3,5; ширина b, м2,6; высота h, м2,3. Расстояние от расчётной точки до ближайшего источника шума (разрабатываемой виброплиты) Zmin , м. Определим, находится ли расчётная точка в зоне отражённого поля из условия: Zmin ≥ ZПР ,(5.19)

где

Условие (5.19) выполняется, значит, точка расчёта находится в зоне отражённого поля, что позволяет определить величину снижения уровня звукового давления Δl , дБ: Δl = 10lg(B1/B),(5.21) где В – постоянная помещения до его акустической обработки, м2; В1 – постоянная помещения после обработки, м2;

где Bi = μiB1000 ,(5.23)

где

По рекомендациям выбираем звукопоглощающую облицовку следующей конструкции: - металлический лист толщиной 1,2 мм, перфорация в «шахмат» 46%, диаметр 6 мм, размер 500х500. ([18] стр.129); - поропласт полиуретановый ППУ – 3 (МРТУ6 – 05 – 1150 – 68); - фанерный лист толщиной 4 мм, перфорация по квадрату 25%, диаметр 10 мм, размер 500х500 ([18] стр.10), ([15] стр.214). Расчёты по формулам (5.21) … (5.27) сводим в таблицу 5.1. Таблица 5.1 – Результаты расчетов величины снижения уровня звукового давления

В таблице 5.2 приведены данные о требуемом уровне шума в соответствии с ГОСТ 12.01.003 – 83 ([15], стр. 8) и полученном за счёт применения звукопоглощающей облицовки. Таблица 5.2 – Данные о требуемом уровне шума

6. ДЕЗАКТИВАЦИЯ МАШИНЫ ВПО-3-3000 ПОСЛЕ РАДИОАКТИВНОГО ЗАРАЖЕНИЯ 6.1 Необходимость дезактивации Для определения потребности дезактивации машины необходимо установить степень заражённости поверхностей машины, и, если она окажется более допустимой, произвести дезактивацию. По [18] определяем, что для дезактивации ВПО-3-3000 потребуется 2 часа. Степень заражённости поверхностей машины на 8 ч. После возникновения очага заражении: P= P0 (t/t0)-1.2,(6.1) где P – ожидаемый уровень радиации, который будет наблюдаться через время t после возникновения очага заражения, мР/ч; P0 – уровень радиации, измеренный на время t0 после возникновения очага заражения мР/ч (P0 = 1000 мР/ч). P= 1000 (8/6)-1.2 =708 мР/ч Из справочных данных временная допустимая величина заражения радиоактивными веществами машин и механизмов равна 180 мР/ч. Следовательно в нашем случае необходимо провести деактивацию выправочно – подбивочной машины ВПО – 3 – 3000 . 6.2 Выбор наиболее эффективного способа дезактивации В нашем случае принимаем способ удаления радиоактивных веществ – обработкой заражённых поверхностей дезактивирующими растворами с протиранием щётками и ветошью. Расход дезактивирующего раствора при обрызгивании с протиранием щётками – 3 л/м2 , время на обработку 1 м2 – 1 мин. При протирании ветошью расход дезактивирующего раствора – 0,5 л/м2 , время на обработку 1 м2 – 2 мин. Учитывая большие габариты машины ВПО – 3 – 3000, дезактивацию следует проводить на месте работ с использованием передвижных средств. 6.3 Технические средства для дезактивации и дезактивирующие растворы Для дезактивации машин и оборудования применяются 0,15% растворы моющего порошка СФ – 2У (СФ – 2) в воде (летом). Кроме этих растворов для дезактивации могут применяться: - водные растворы мыла или других моющих веществ; - вода; - растворители (дихлорэтан, бензин, керосин, дизельное топливо и т.д.) Характеристика дезактивирующих веществ. Моющий порошок СФ – 2У – однородный мелкодисперсионный порошок от белого до тёмно-жёлтого цвета, хорошо растворяется в воде, при температуре 10 – 15 ˚С. Порошок СФ – 2У расфасовывается в двойные пакеты из плотной бумаги весом 300, 500 и 750 г. Пакеты с порошком упаковываются в ящики весом не более 25 кг. Моющий порошок СФ – 2 – однородный мелкодисперсионный порошок от кремового до тёмно-жёлтого цвета, хорошо растворяется в воде, легко поглощает влагу, вследствие чего может слёживаться. В отличии от порошка СФ – 2У порошок СФ – 2 обладает меньшими пенообразующими и моющими свойствами. Порошок СФ – 2 расфасовывается аналогично порошку СФ – 2У. Дезактивирующий раствор на основе порошка СФ – 2У (СФ – 2) приготовляется путём растворения последнего в воде из расчёта получения 0,15% раствора. Растворение порошка надо вести небольшими порциями при перемешивании или взбалтывании. В качестве технического средства для дезактивации машины ВПО – 3 – 3000 можно использовать автомобильную разливочную станцию АРС – 12У (АРС – 12Д), предназначенную для дезактивации, дегазации и дезинфекции техники. Кроме того её можно использовать для дегазации и дезинфекции местности. Автомобильная разливочная станция АРС 12 – У представляет собой автомобиль ЗИЛ – 157 (АРС – 12Д – автомобиль ЗИЛ – 151), на котором смонтировано специальное оборудование, состоящее из следующих основных частей: цистерны, механического насоса с приводом, трубопроводов. Принципиальная схема АРС – 12У показана на рисунке 6.1.

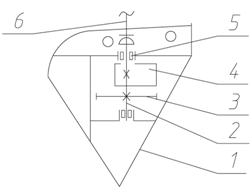

1 – цистерна; 2 – механический насос; 3 – всасывающая линия; 4 – нагнетательная линия; 5 – приёмная труба; 6 – раздаточная труба; 7 – сливная линия Рисунок 6.1 - Принципиальная схема АРС – 12У Цистерна 1 служит ёмкостью для растворов и жидкостей. Трубопровод состоит из всасывающей 3 и нагнетательной 4 линий. Во всасывающую линию входят: фильтр, приёмная труба 5 вентиль №2. Во всасывающую линию жидкость может засасываться либо из цистерны при открытии вентиля №2 и закрытой заглушке приёмной трубы 5, либо из посторонней тары через приёмную трубу5 при закрытом вентиле №2. В нагнетательную линию входят: колено с отводом к насосу, вентили №1 и №3, вернее (изогнутая) и раздаточная трубы. Для определения давления в нагнетательной линии имеется монитор, установленный в кабине автомобиля. По нагнетательной линии жидкость от насоса может поступать либо через вентиль №1 в цистерну, либо через вентиль №3 в раздаточную трубу. На конце раздаточной трубы приварен резьбовой ниппель для присоединения раздаточного коллектора или насадки. Сбоку на конце раздаточной трубы приварен штуцер для присоединения рукава диаметром 10 мм. В нерабочем состоянии на ниппель и штуцер навёртываются заглушки. Для дезактивации машины с помощью брандспойтов со щётками при использовании АРС – 12 Д необходимо на раздаточную трубу установить восьмиштуцерный коллектор, к которому присоединяются 10 мм раздаточные рукава с брандспойтами и щётками. Основные технические данные АРС – 12. Рабочая ёмкость цистерны, л2500 Время снаряжения цистерны механическим насосом, мин8 – 12 Время развёртывания, мин6 – 8 Время свёртывания, мин9 – 15 Количество одновременно обслуживаемых рабочих мест АРС – 12 Д3 АРС – 12 У5 Обслуживающий экипаж, чел2 – 3 Результаты расчётов по определению количества машин по дезактивации сведём в таблицу 6.1. Таблица 6.1 – Количество машин по дезактивации

6.4 Организация и порядок производства работ по дезактивации Полная дезактивация техники проводится следующими способами: - смывание радиоактивных веществ водными растворами моющих средств, водой и растворителями с одновременным протиранием заражённой поверхности щётками при помощи дегазационных машин, приборов и комплектов; - смыванием радиоактивных веществ струёй воды под давлением при помощи дегазационных машин и различных насосов; - удалением радиоактивных веществ прерывистым газокапельным потоком. Для дезактивации техники в районе её расположения дегазационные машины АРС развертывают с ходу у мест нахождения заражённых объектов. Место развертывания дегазационных машин выбирается с таким расчётом, чтобы одной машиной можно было одновременно обрабатывать 2-4 объекта. При развертывании дегазационных машин раздаточные рукава подаются к обрабатываемым объектам. Затем с помощью насоса в раздаточные рукава подается дезактивирующий раствор, которым производят дезактивацию машины ВПО-3-3000. После обработки одной группы объектов дегазационные машины следуют ко второй и последующим группам. 6.5 Меры безопасности при проведении работ по обеззараживанию железнодорожных объектов Во время проведения работ по обеззараживанию железнодорожных объектов необходимо соблюдать следующие общие правила, исключающие поражение личного состава: 1. Работы по дезактивации, дегазации и дезинфекции должны производится, как правило, в индивидуальных средствах защиты (СИЗ), предварительно проверенных и подогнанных по размеру. 2. В летних условиях во избежание перегрева тела необходимо соблюдать следующие сроки непрерывного пребывания в защитной одежде (таблица 6.2). Таблица 6.2 – Сроки непрерывного пребывания в защитной одежде

Сроки непрерывного пребывания в защитной одежде могут быть увеличены примерно в полтора раза, если погода пасмурная и ветреная. При применении влажного комбинезона время работы в защитной одежде можно увеличить в 3-4 раза. 3. Не снимать СИЗ без приказа старшего. 4. Немедленно докладывать старшему при повреждении или сильном заражении СИЗ и при внезапной слабости и заболевании. 5. Бережно обращаться с обеззараживающими средствами и материалами, не класть на заражённую местность или заражённые предметы. 6. Складывать использованные при дезактивации и дегазации обтирочные материалы в специально вырытые ямы, по окончании работ ямы закапывать; обтирочные материалы, использованные при дезинфекции – сжигать. 7. Избегать соприкосновения с заражёнными предметами, не садиться на них и не прислоняться к ним. 8. Не брать в руки заражённые предметы без предварительной дегазации, дезактивации и дезинфекции мест, за которые необходимо держать предметы. 9. Не принимать пищу, не пить и не курить на месте работ по обеззараживанию. 10. Избегать поднятия пыли и образования брызг. 11. Дегазировать и дезинфицировать после работ площадку, на которой проводилась дегазация или дезинфекция. 12. Соблюдать осторожность с дегазированными изделиями из дерева, кожи, резины. При проведении дезактивации кроме общих правил необходимо соблюдать следующее: 1. Организовывать дозиметрический контроль облучения и заражённости личного состава. 2. Периодически подвергать дозиметрическому контролю на степень заражённости одежду и приборы, используемые при проведении дезактивационных работ, при необходимости проводить дезактивацию. 3. Периодически проверять заражённость площадки и проводить её обрызгивание водой перед работой и периодически во время работы. 4. Следить за тем, чтобы водоотводные каналы и поглощающие колодцы не переполнялись. 5. Закопать после окончания работ на площадке канавы и поглощающие колодцы, оградить всю заражённую территорию и установить предупредительные знаки. Отдых личного состава рекомендуется проводить через каждые 30 минут работы на 5-10 минут, а через 2 часа работы – на 20 минут в незаражённом районе, также можно курить, принимать пищу и т.п. После обеззараживания любых объектов, производится контроль полноты обеззараживания поверхностей и при необходимости обеззараживание повторяется. ЗАКЛЮЧЕНИЕ В дипломном проекте в целях повышения качества уплотнения балласта при ремонте железнодорожного пути произведена модернизация машины ВПО-3-3000. В частности, разработан устанавливаемый на неё дополнительный подбивочный блок для уплотнения балласта со стороны торцов шпал. Данный рабочий орган позволяет повышать качество уплотнения балласта за счёт возможности подбивки его под концами шпал, что обеспечивается вновь разработанной конструкцией виброплиты с кинематически жёстким приводом. Возбудитель колебаний виброплиты с кинематически жёстким приводом обеспечивает стабильный режим работы её при обжатии балласта. Повышение качества уплотнения балласта модернизированной машиной ВПО-3-3000 позволяет сэкономить затраты ручного труда на выполнение дополнительных работ по подбивке концов шпал пути, которые приблизительно составляют 358 тыс. руб./год. Кроме того, исключение дополнительных работ по подбивке шпал исключает действия предупреждения работающих о приближении поезда. Поэтому экономия денежных средств будет ещё за счёт сокращения простоев поездов. Себестоимость модернизации ВПО-3-3000 составит 78 тысяч рублей. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Г.П. Задорин. Проектирование шпалоподбивочных органов машин непрерывного действия. – Новосибирск, 1988 – 40 с. 2. С.А. Чернавский, Г.А. Снесарев. Проектирование механических передач. – Москва , 1984 – 560 с. 3. Р.Д. Бейзельман, Б.В. Цыпкин. Подшипники качения: справочник. – Москва, 1975 – 575 с. 4. Б.В. Глухов. Проектирование деталей машин. – Новосибирск, 1995 – 64с. 5. Альбом чертежей выправочно-подбивочной отделочной машины ВПО-3000. – Москва, 1973 – Т. 1-4 6. В.А. Васильченко. Гидравлическое оборудование мобильных машин: справочник. – Москва, 1983 – 301 с. 7. В.И. Анурьев. Справочник конструктора машиностроителя. – Москва, 1990 – Т.1-3 8. Краткий автомобильный справочник. – Москва, 1984 – 287 с. 9. И.Б. Лехно, С.М. Бельфер и др. Путевое хозяйство. – Москва, 1990 – 472 с. 10. А.А. Константинов, Н.Н. Давыдов. А.С. 1008328 СССР, МКИ4 Е01 В27112. Устройство для уплотнения откосной и междупутной зон балластной призмы. – Бюллетень №12. 11. С.А. Соломонов, М.В. Понович. Путевые машины. – Москва, 1985 – 375 с. 12. Д.А. Печугин, Л.Д. Печугина. Проектирование рабочих технологических процессов по капитальному ремонту пути. – Новосибирск, 1989 – 28 с. 13. С.А. Соломонов, М.В. Понович. Путевые машины. – Москва, 2000 – 756 с. 14. Б.В. Глухов, Б.Е. Татаринцев. Курсовое проектирование деталей машин с использованием ЭВМ. – Новосибирск, 1986 – 48 с. 15. Н.И. Иванов. Борьба с шумом и вибрациям на путевых строительных машинах. 16. Санитарные нормы. СН 1209-74 17. В.Б. Олимпиади. Защита от вибрации. – Новосибирск, 1986 – 20 с. 18. Н.В. Васильев, В.Л. Хальзов. Вопросы чрезвычайных ситуаций и гражданской обороны в дипломных проектах. – Новосибирск, 2001 – 130 с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2.1)

, (2.1)

; (2.2)

; (2.2)

,(2.12)

,(2.12)

.(2.22)

.(2.22) .

.

, (2.35)

, (2.35) .(2.53)

.(2.53) ,(2.53)

,(2.53) .(2.62)

.(2.62)

,(2.66)

,(2.66)

,(3.8)

,(3.8) , (3.11)

, (3.11) ,(3.13)

,(3.13) .

.

,(3.22)

,(3.22)

,(5.4)

,(5.4) .

.