Дипломная работа: Разработка проекта зерноочистительного отделения мукомольного завода сортового помола пшеницы производительностью 200 т/сутДипломная работа: Разработка проекта зерноочистительного отделения мукомольного завода сортового помола пшеницы производительностью 200 т/сутДИПЛОМНЫЙ ПРОЕКТ на тему: Разработка проекта зерноочистительного отделения мукомольного завода сортового помола пшеницы производительностью 200 т/сут Факультет: Технологический Отделение: Очное Специальность: Технология перерабатывающих производств Выполнил(а): Руководитель: звание, ф. и. о ВведениеВ стратегии развития "Казахстан-2030", выдвинутой Н.А. Назарбаевым, предусматривается сосредоточение усилий государства на развитии сельскохозяйственного производства в частности его двух важнейших отраслей животноводства и растениеводства, а также рассматривается возможность укрепления позиций сельхозпроизводителей перед импортом. Наряду с этим переработка больших масс зерна обуславливает необходимость увеличения зерноперерабатывающих мощностей. Эффективность развития технической базы и решение проблем переработки зернового сырья во многом будут определяться уровнем проектирования и строительства зерноперерабатывающих предприятий. Проектирование новых и реконструкция действующих комбинатов необходима, с учетом прогрессивных технологических процессов, новейшей техники и автоматизации производственных процессов, а также передового опыта действующих предприятий. В основу проектирования зерноперерабатывающих предприятий закладываются технологические решения, которые в свою очередь тесно связаны с конструктивными решениями всего комплекса зданий, сооружений и установленного оборудования. Современные предприятия строят и реконструируют в соответствии с планом развития данной отрасли. Для этого составляют технико-экономическое обоснование, согласно которому устанавливают экономическую целесообразность и техническую безопасность строительства предприятия в намеченном районе. Территорию застройки увязывают с санитарными нормами проектирования промышленных предприятий, наличием транспортных путей, с возможностью снабжения сырьем, топливом, водой, электрической энергией, а также учитывается возможности сбыта готовой продукции, как на внутреннем рынке, так и за пределы государства. В настоящей пояснительной записке к дипломному проекту изложена методика проектирования мукомольного завода с применением новейших достижений науки и техники, а также приведена графическая часть проекта поясняющая технологическую сущность проектируемого предприятия. Мукомольная и крупяная промышленность нашей страны добилась значительных успехов в своем развитии и совершенствовании. При содержании в пшенице около 77...83 % наиболее ценной ее части - эндосперма на передовых мукомольных заводах получают 65...75 % муки по качеству, близкой к качеству эндосперма. Эффективность технологических процессов производства и муки и крупы определяется уровнем использования зерна и электроэнергии, а так же качеством вырабатываемой муки и крупы на эффективность переработки зерна в муку и крупу оказывают влияние технологические свойства перерабатываемого зерна, структура и режимы технологического процесса на мукомольном крупяном заводах, состав технологического и транспортного оборудования. Технологические процессы переработки зерна в муку сопровождаются сложными структурно-механическими, физико-химическими и биохимическими изменениями в зерне и готовой продукции. Поэтому знание закономерностей указанных изменений не только составляет сущность изучения технологии мукомольного и крупяного производства, но и служит основой дальнейшего совершенствования технологических процессов переработки зерна в муку и крупу. 1. Технико-экономическое обоснование1.1 Анализ отрасли и обоснование размещения предприятияМукомольное предприятие производительностью 200 т/сут по производству хлебопекарной муки с общим выходом 75% проектируется построить в зернопроизводящем регионе РК. Строительство завода подтверждается экономическими расчетами и технико-экономическими изысканиями. Зона предполагаемого строительства связана с другими районами и областями хорошо развитой сетью шоссейных и железнодорожных дорог, обладающие высокой пропускной способностью, отвечающие современным требованиям, предъявляемым к транспортным путям. В зоне строительства имеется сеть малых предприятий по производству кондитерских и хлебобулочных изделий, которые могут обеспечить потребление 20,5 % вырабатываемой готовой продукции мукомольного завода, животноводческий комплекс, принимающий отходы производства (отруби, мучка, зерновые отходы). Потребность завода в электроэнергии будет полностью удовлетворена путем подключения к действующим электрическим сетям или высоковольтным линиям. В районе строительства находятся завод железобетонных конструкций, деревообрабатывающие предприятия которые могут обеспечить проектируемое предприятие строительными материалами. Район постройки мукомольного завода может полностью удовлетворить потребность строительства в рабочей силе. Сельскохозяйственные формирования района имеют растениеводческую направленность по выращиванию зерновых культур: пшеница, рожь, овес, ячмень и д. р. Потребность мукомольного предприятия в сырье будет удовлетворяться на 100% в результате местных фермерских крестьянских заготовок пшеницы. 1.2 Производственная мощность предприятияВ районе проектируемого строительства мукомольного завода численность населения составляет до 800 тыс. человек. С учетом прироста населения 5% в весенне-летний период плотность населения составит 840 тыс. человек. Потребность этой зоны при норме потребления сортовой муки 30 кг в год на 1 человека. Потребность зоны в муке П (т/год) определим по формуле: П=Чр *Нп, (1) где Чр - численность населения рассматриваемого района, тыс. чел; Нп - норма потребления муки на 1 человека, кг/год; П=840000*0,03=25200 т/год. Вывоз муки за пределы государства РК составит до 10% в год. Отсюда количество муки, подлежащей экспорту, составит: С=(Мгод*10%) /100, (2) где Мгод -годовой объем производства сортовой муки выходом 75% при производительности 200 т/сут (период работы предприятия 305 сут/год); 10% - объем экспорта муки. С=(67100*10%) /100=6710 т/год. Далее определим количество потребляемой муки предприятиями по производству макаронных изделий: С=(Мгод*30%) /100, (3) где Мгод -годовой объем производства сортовой муки выходом 75% при производительности 200 т/сут; 30% - объем потребления муки предприя-тиями по производству хлебобулочных и кондитерских изделий. С=(67100*30%) /100=20130 т/год По полученным данным определим производительность Q(т/сут) проектируемого предприятия: Q=100(К1+К2 +К3) /bz, (4) где К1 -годовая потребность зоны строительства в муке (т/год); К2 - количество потребляемой муки хлебопекарными и кондитерскими предприятиями (т/год); К3 - количество муки, подлежащей экспорту (т/год); b - выход муки, %; z-количество рабочих дней. Q=100(25200+6710+20130) /75*305≈200 т/сут 1.3 Маркетинговый анализ. Исследования и анализ рынка сбытаВ настоящее время продукты переработки растениеводческой продукции являются основой пищевого рациона человека. Зерно и продукты его переработки содержат все необходимые для организма человека вещества: углеводы, белки, жиры и т.д. Кроме того, высокие темпы роста плотности населения позволяют увеличить производство мучной продукции до максимальных значений. Это имеет особое значение для улучшения качества питания населения, поскольку продукты переработки зернового сырья служат наиболее доступным источником белка. Улучшение структуры питания за счет наиболее ценных продуктов и устойчивое снабжение населения всеми видами продовольствия являются центральной проблемой развития экономики. Ее решение наряду с увеличением продукции сельскохозяйственного производства зависит от ускорения научно-технического прогресса, высокоэффективного использования производственного потенциала, укрепления материально-технической базы, а также высокого уровня проектирования предприятий мукомольной отрасли, что в конечном счете приведет повышению технического уровня отрасли, обеспечит рост производительности труда и способствует увеличению выпуска продукции широкого ассортимента. В настоящем дипломном проекте предложено подготовительное отделение мукомольного завода производительностью 200 т/сут, на базе внедрения прогрессивного высокопроизводительного оборудования, что обеспечивает высокоэффективное использование зерна и снижение электроэнергии, что, в конечном счете, скажется на увеличении производительности труда по сравнению с аналогичными предприятиями. В результате чистый годовой доход проектируемого предприятия с применением высокопроизводительного оборудования будет выше, чем у имеющихся аналогов. Также преимуществом предлагаемого проекта может послужить низкая цена продукции, которая достигается путем снижения издержек производства и большой объем готовой продукции высокого качества. Преимущество перед конкурентами может быть достигнуто путем своевременной доставки как сырья для функционирования предприятия, так и продукции к потребителю, а также гарантий качества готовой продукции проектируемого предприятия. Муку предполагается реализовывать по цене ниже имеющихся: в/с-70 тг/кг, I сорт - 65 тг/кг, II сорт - 45 тг/кг. Оптовым покупателям готовая продукция отпускается по ниже розничным ценам. При этом высокий объем продаж можно достичь путем расширения рынка сбыта, поставляя продукцию проектируемого предприятия в развитую сеть хлебопекарных, макаронных предприятий, а также налаживанием договоров на поставку готовой продукции в дальнее и ближнее зарубежье. При всем этом необходимо учитывать, чтобы предприятие отвечало современным требованиям организации производства. 2. Генеральный план предприятия2.1 Проектирование генерального планаПосле обоснования технико-экономической целесообразности строительства мукомольного предприятия приступили к проектированию и размещению производственных и подсобных зданий. Генеральный план предприятия проектировали по строительным нормам и правилам "Генеральные планы промышленных предприятий. Нормы проектирования СНиП II-M.1-71", а также инструкции по разработке схем генеральных планов групп предприятий с общими объектами промышленных узлов (СН 387-72) и санитарными нормами проектирования промышленных предприятий (СН 245-71). Проектируемое предприятие расположено в близи населенных пунктов, но вне его застроенной территории. При этом облегчается укомплектование штата и расселение рабочих и служащих. При проектировании генерального плана учитывали следующие требования: основные производственные здания расположили в соответствии с размерами санитарно-защитных норм (до 100 м) и с учетом направления господствующих ветров. В северных районах предусмотрено, чтобы господствующий ветер в зимний период дул вдоль участка и очищал его от снежных заносов. Это предотвратит попадание дыма и пыли в производственные, административные и жилые здания, а также позволит максимально использовать естественную освещенность и аэрацию цехов. Производственную территорию разделили на отдельные зоны: предзаводскую, производственную, подсобную и складскую. В каждой из них расположили однородные по характеру производства, согласно пожарным и санитарно-гигиеническим условиям, по энергопотреблению, грузообороту и др. Взаимное расположение основных зданий соответствует требованиям технологического процесса и обеспечивает поточность производства. Расстояния между зданиями и сооружениями соответствуют противопожарным нормам СНиПа II-А.5-70 и санитарным нормам промышленных предприятий (СН 245-71); вспомогательные цеха, склады и энергетические сооружения расположены вблизи обслуживаемых основных цехов. Производственный поток сырья и готовой продукции поступательный и кратчайший, без встречных и возвратных направлений; железнодорожные пути и автомобильные дороги расположили на территории соответственно характеру движения грузовых потоков. Для четкой архитектурной композиции соблюдены правильные формы производственных зданий, прямолинейность магистралей и проездов, сохранены параллельность и перпендикулярность осей зданий и сооружений, рационально размещены отдельные элементы благоустройства. Площадь застройки находится вне заболоченной, не затапливаемой в период весеннего паводка местности, и не имеет больших уклонов. Для отвода дождевых и талых вод предусмотрен уклон площадки 0,001-0,003 м. Уровень грунтовых вод ниже глубины подземных устройств. Инженерные сети, канализации, силовой кабель, линия теплотрассы установили вне проезжей части дороги и не под зданиями, учитывая при этом глубину промерзания земли. Расстояние от зданий и сооружений до водопроводной сети составляет не менее 5 м, для канализации не менее 3 м. При проектировании генерального плана необходимо учитывать возможность будущего расширения предприятия. С этой целью предусматривают свободные участки, которые следует располагать таким образом, чтобы не нарушалась технологическая линия и не растягивались инженерные и транспортные коммуникации проектируемого предприятия. 2.2 Размещение и увязка всех зданий и сооружений на генеральном планеВсе здания и сооружения, входящие в состав промышленного предприятия, разделили на три группы: 1) основные производственные здания - элеватор с емкостями для зерна, мукомольный завод и склады готовой продукции; 2) здания подсобно-производственного и обслуживающего назначения - цех отходов, приемные устройства зерна с железнодорожного пути и автотранспорта, зерносушилка, мастерские (слесарно-токарно-механическая, электросварочная, столярная, жестяницкая и др.), материальный склад, топливная площадка, склад ГСМ, депо, надземные и подземные транспортерные галереи, вагонные и автомобильные весы, насосная станция и водоем, зерновая и мукомольная лаборатории, бюро пропусков; 3) административные и культурно-бытовые здания - административный корпус, здание обслуживающего персонала (душевые, раздевалки, медицинский пункт, столовая), зеленые насаждения. На территории расположены железнодорожные пути, автомобильные дороги, сети водоснабжения, канализация, отопительные линии, силовая и воздушная линии электропередач, линии освещения территории, дворовые санузлы. Для наиболее рационального использования территории, количество отдельно стоящих здания минимально, и достигнуто путем блокирования нескольких подсобных зданий. Например, в подсобном корпусе размещены все мастерские, котельная; в административном корпусе - все административные и общественные службы; помещение обслуживающего персонала - все бытовые удобства. Проектирование начали с наиболее рационального расположения производственных зданий с привязкой к ним железнодорожных и автомобильных коммуникаций. Разработанный вариант расположения производственных зданий приведен на плакате 1. Мукомольный завод расположен по одной оси зданий, а элеватор параллельно их оси. Это вызвано необходимостью приема зерна с железнодорожного и автомобильного транспорта. Железнодорожные пути находятся между основными производственными цехами и линией складов. Большой грузооборот на зерноперерабатывающем предприятии связан с поступлением сырья и отгрузкой готовой продукции главным образом по железной дороге и требовал выбора наиболее целесообразной транспортной схемы движения сырья и готовой продукции. При проектировании путей учитывали требования СНиП II-Д.2-62 "Железнодорожные дороги колеи 1524 мм промышленных предприятий. Нормы проектирования. ". В проектируемом предприятии применили тупиковую транспортную схему, обладающая максимальной маневренной способностью. Линия складов расположена в близи с железнодорожными путями. Другие здания расположены по длине территории проектируемого комбината. Благоустройство территории включает: озеленение, устройство дорог, оград, рациональную планировку и размещение зданий и сооружений. При составлении генерального плана озеленение рассматривали как наиболее важный составной элемент композиции, и составляет не менее 15%, а плотность застройки не менее 10%. Для создания необходимых санитарных условий производственная территория покрыта асфальтом, за исключением участков, где расположены железнодорожные коммуникации и зеленые насаждения. 3. Технологическая часть3.1 Исходные данные для проектирования и качественная характеристика зернаСогласно заданию необходимо спроектировать подготовительное отделение мукомольного завода производительностью 200 т/сут по производству трехсортной 75 % хлебопекарной муки. Мукомольный завод проектируется построить в г. Кустанай. Основным сырьем для производства муки служит зерно пшеницы. Эта культура обладает высокой пищевой ценностью. Важным фактором, влияющим на качество производимой муки и хлеба, является качество перерабатываемого зерна, определяемое его анатомическим строением, химическим составом и технологическим свойствами. Под технологическими свойствами зерна следует понимать совокупность признаков и показателей его качества, определяющих поведение зерна в технологическом процессе его переработки, выход и качество муки (таблица 1). Показатели, применяемые для оценки технологических свойств зерна пшеницы, условно распределяют на три группы: показывающие общее состояние зерновой массы, определяющие мукомольные и характеризующие хлебопекарные свойства зерна. Общее состояние зерновой массы оценивают следующими показателями: вкусом, запахом, цветом, влажностью, зараженностью, засоренностью, количеством мелкой фракции зерна. Мукомольные свойства зерна представлены такими показателями, как стекловидность, крупность, выравненность, натура, масса 1000 зерен, плотность, зольность размолоспособность. Таблица 1 - Ограничительные кондиции на зерно основных культур, поставляемое на мукомольные заводы

Хлебопекарные свойства зерна пшеницы можно оценить следующими показателями: содержанием и качеством клейковины, газообразующей способностью и дисперсным составом муки, физическими свойствами теста и показателями пробной выпечки хлеба. Показатели, характеризующие общее состояние зерновой массы, регламентируют качество направляемого в переработку зерна по общим признакам его пригодности для выработки муки. По этим показателям введены ограничительные кондиции, т.е. такое предельное качество зерна, ниже которого его нельзя направлять на мукомольные заводы. Цвет, запах, и вкус должны быть нормальными, характерными для зерна. Зерно с посторонними запахом и вкусом в переработку не допускается. Показатели для оценки мукомольных свойств зерна характеризуют поведение зерна в процессе переработки в муку, оказывают основное влияние на выход и качество муки, а также удельный расход энергии на размол зерна. К ним относят: стекловидность, крупность и выравненность, массу 1000 зерен, плотность, зольность, размолоспособность и др. Стекловидность. Консистенция эндосперма пшеницы оказывает основное влияние на структурно-механические свойства зерна, которые предопределяют условие его подготовки и переработки в муку, т.е. мукомольные свойства. в зависимости от консистенции эндосперма зерно мягкой пшеницы подразделяют по стекловидности на три группы: 1-я группа - стекловидность свыше 60%; 2-я группа - стекловидность 40... .60%; 3-я группа - стекловидность менее 40%. Зерно 1-й группы стекловидности обладает наибольшей прочностью, требует наибольшего удельного расхода энергии на измельчение, из этой пшеницы получают высокий выход промежуточных продуктов лучшего качества. Зерно 3-ей группы стекловидности имеет в основном мучнистую консистенцию эндосперма, обладает пониженной прочностью, требует минимального удельного расхода энергии на измельчение, из зерна пшеницы этой группы стекловидности получают при измельчении максимальный выход муки при относительно небольшом выходе промежуточных продуктов. Зерно 2-й группы стекловидности занимает промежуточное положение. Консистенция эндосперма пшеницы оказывает также существенное влияние на увлажнение и отволаживание зерна в процессе его подготовки к помолу. По совокупности технологических достоинств лучшим считают зерно 2-й группы стекловидности. Поэтому подбирают несколько исходных партий зерна с различной стекловидностью, чтобы при их смешивании получить в общей партии стекловидность 50...60%. Крупность и выравненность по крупности. Крупность зерна характеризуется совокупностью его размеров, а выравненность - одинаковыми размерами зерен. При переработке крупной фракции получают больший выход промежуточных продуктов и муки, а качество их лучше, чем при переработке мелкой фракции. Поэтому мелкую фракцию зерна стремятся выделить и направить для производства комбикормов. Очистка зерна от примесей, увлажнение и отволаживание, измельчение протекают более эффективно при высокой выравненности зерна по крупности. Натура. Зерно пшеницы с большой натурой, как правило, хорошо выполнено, содержит больше эндосперма и обеспечивает высокий выход муки при его переработке. Поэтому этот показатель используют при расчете выходов муки. Масса 1000 зерен. Характеризует непосредственно крупность зерна и его выполненность. Поэтому показатель 1000 зерен косвенно характеризует мукомольные свойства зерна. Зерно с большей массой 1000 зерен позволяет получить больший выход муки лучшего качества. Плотность. Этот показатель комплексно характеризует технологические свойства зерна, так как зависит от стекловидности, массы 1000 зерен, крупности, а также от химического состава зерна, поскольку различные биополимеры имеют разную плотность. Так, наибольшая относительная плотность у крахмала (1,46...1,63), несколько меньшая плотность у белков (1,35), а наименьшая - у жиров (0,84...0,98). Относительная плотность зерна пшеницы 1,33...1,53. С повышением плотности зерна выход промежуточных продуктов первого качества возрастает. Мукомольные свойства зерна с повышением плотности улучшаются. На плотность существенно влияют влажность зерна, температура и другие факторы. Зольность. Этот показатель характеризует количество содержания минеральных веществ, макро - и микроэлементов. Макроэлементы представлены солями и окислами калия, фосфора, натрия и кальция, а микроэлементы - солями и окислами магния, железа, меди, марганца, кобальта и элементов. Основу минеральных веществ зерна составляют микроэлементы (около 95%). Минеральные вещества распределены по различным анатомическим частям зерна неравномерно. Наибольшее их количество находится в алейроновом слое, оболочках и зародыше, т.е. в периферических частях, а наименьшее - в мучнистом ядре эндосперма. Зольность зерна изменяется в довольно широких пределах и зависит как от сортовых особенностей, так и от почвенно-климатических условий выращивания. Как относительный показатель качества зольность используют при расчете выходов муки. Размолоспособность. Определяется технологическими показателями, такими как выход и качество промежуточных продуктов, качество муки 75 %-ного выхода, вымалываемость зерна, удельный расход энергии на помол и др. Указанные показатели считают прямыми и поэтому они наиболее полно отражают мукомольные свойства зерна. Показатели размолоспособности зерна определяют, размалывая небольшое количество зерна (1,5...5,0 кг) на лабораторных мельницах по определенной схеме помола. Выход и качество промежуточных продуктов размола зерна в виде крупок, дунстов и муки характеризуют его крупообразующую способность. Чем больше крупок лучшего качества получается при размоле зерна, тем выше его крупообразующая способность и выше мукомольные свойства. При оценке мукомольных свойств зерна для сортовых помолов чаще всего используют муку 78%-ного выхода. В этом случае высокое качество муки по зольности, цвету и другим показателям свидетельствует о хороших мукомольных свойствах зерна. Вымалываемость определяют по общему выходу и качеству муки, а также по наличию остатков мучнистого ядра эндосперма в отрубях. Удельный расход электроэнергии характеризует структурно-механические свойства зерна, его находят при лабораторных помолах образцов зерна либо в производственных условиях. Применяют два показателя удельного расхода электроэнергии: удельный расход электроэнергии на размол единицы массы зерна и удельный расход электроэнергии на получение единицы массы муки. Оба этих показателя взаимоувязаны, однако первый показатель больше характеризует структурно-механические свойства, а второй вымалываемость зерна. Микротвердость зерна. Под твердостью тела понимается способность его поверхностных слоев сопротивляться местным деформациям. Микротвердость зерна оценивают по величине отпечатка алмазной пирамидки на поверхности среза зерна. Микротвердость оболочек воздушно-сухого зерна пшеницы находится в пределах 50-70МПа, а эндосперма 70...170МПа. при повышении влажности до 16...17% микротвердость снижается: оболочек до 20...30МПа, эндосперма до 40...70МПа. при влажности около 25% микротвердость эндосперма зерна разных культур становится одинаковой. При понижении температуры микротвердость зерна возрастает, что соответствует повышению хрупкости зерна. в пределах 60...90% стекловидности микротвердость зерна пшеницы возрастает почти прямолинейно от 70 до 140МПа. Твердозерность пшеницы. Твердозерность является условным показателем структурно-механических свойств зерна. Она отражает особенности измельчения зерна, связана со структурой и прочностью эндосперма. Таким образом, твердозерность является в известной мере показателем мукомольных свойств зерна. Ценность показателя твердозерности состоит также в том, что это свойство является сортовым признаком. Зерно пшеницы, независимо от того, является оно стекловидным или мучнистым, проявляет свойство твердозерности или мягкозерности в зависимости от особенностей структуры эндосперма, генетически обусловленной принадлежностью к определенному сорту: важное значение имеет, в частности, связь крахмальных гранул с белковыми матрицами. Показатели для оценки хлебопекарных свойств зерна считают определяющими при оценке технологических свойств зерна. К этим показателям относят количество и качество клейковины, газообразующую, газоудерживающую способности, показатели качества по пробной выпечке хлеба. Количество и качество клейковины. Сырая клейковины зерна представляет собой гидратированный белок и состоит из нерастворимых в воде фракций белка, а также небольшого количества крахмала, жиров и других веществ, прочно удерживаемых белками. Поскольку клейковина состоит в основном из белков, то ее выход и качество зависят от количества и качества белков зерна. По содержанию клейковины в муке зерно пшеницы подразделяют на четыре группы: с высоким содержанием клейковины (свыше 30%), со средним содержанием клейковины (от 26 до 30%), с содержанием клейковины ниже среднего (от 20 до 25%), с низким содержанием клейковины (ниже 20%). Важным для оценки хлебопекарных свойств зерна является качество клейковины, определяемое по ее цвету, упругости и растяжимости и влияющее на качество хлеба. Клейковину по качеству разделяют на три группы: I - хорошая, II - удовлетворительная, III - слабая. Содержание и качество клейковины учитывают в технологии мукомольного производства при направлении зерна на мукомольные завода различных типов помолов и при составлении помольных партий зерна. так, на сортовые помолы пшеницы направляют зерно с содержанием клейковины не менее 25% с качеством клейковины не ниже II группы. Газообразующая способность. Это важный показатель хлебопекарных свойств зерна и полученной из него муки. он характеризуется образованием углекислого газа в процессе брожения теста и выпечки хлеба. Дисперсный состав муки. Он зависит как от качества перерабатываемого зерна, так и от условий его переработки в муку. Известно, что из твердозерных стекловидных сортов пшеницы получают муку с большим условным размером частиц, чем из мягкой пшеницы. Размер частиц муки колеблется в значительных пределах: в сортовой муке 1...250 мкм. Дисперсный состав муки оказывает существенное влияние на условие тестоведения, и поэтому он нормируется (по крупности) действующими стандартами на муку различных сортов. Физические свойства теста дают наиболее полную характеристику хлебопекарных свойств зерна и полученной из него муки. физические свойства пшеничного теста определяют на альвеографе, валориграфе, фаринографе им других приборах, действие которых основано на нахождении реологических свойств теста в процессе его замеса, таких как упругость, вязкость, эластичность, способность к газоудерживанию, водопоглощение и др. В зависимости от качества теста по указанным показателям зерно пшеницы классифицируют на пять групп: отличный улучшитель, хороший улучшитель, удовлетворительный улучшитель, хороший наполнитель, слабая пшеница. Показатели пробной выпечки хлеба. К показателям пробной выпечки хлеба относят: объемный выход формового хлеба, расплываемость подового хлеба, качество мякиша хлеба по пористости, кислотность и др. Эти показатели комплексно и наиболее полно оценивают хлебопекарные свойства зерна и являются решающими при технологической оценке его качества. Поступающие на мельницу партии зерна различаются по качественным показателям: типу, стекловидности, содержанию клейковины, зольности и т.д. Переработка таких разнокачественных партий зерна по отдельности потребует постоянной перестройки режимов работы машин и аппаратов зерноочистительного отделения и особенно вальцовых станков размольного отделения мельницы. Так как вырабатываемая мука должна строго соответствовать требованиям стандарта, и могут встретиться такие партии зерна, самостоятельная переработка которых не обеспечит выпуск стандартной муки. Все это обусловливает необходимость смешивания нескольких партий зерна, находящихся на мельничном элеваторе и складах. Установлено, что при смешивании сильной и слабой пшеницы существенно улучшаются хлебопекарные свойства муки. Под смесительной ценностью понимают способность сильной пшеницы улучшать слабую путем смешивания, т.е. подсортировки. Смешивание разнородных партий зерна перед размолом способствует стабилизации его свойств, посредством подбора компонентов можно обеспечить для перерабатываемых партий постоянное значение стекловидности, зольности, содержание сырой клейковины и других показателей качества зерна. Эффективность смешивания заключается в том, что повышается стабильность технологических свойств зерна. 3.2 Проектирование и описание технологической схемы подготовки зерна к помолу. Анализ ее особенностейГрафическое изображение последовательности использования в технологическом процессе зерноочистительного отделения мукомольного завода оборудования и транспортных механизмов с указанием их характеристик называют схемой технологического процесса. Построение схемы и число используемого оборудования зависят от вида перерабатываемой культуры, ее физико-технологических свойств, особенно засоренности, типа помола, производительности мукомольного завода и других факторов. Технологические схемы составляются для зерна базисных кондиций. Базисными кондициями называют нормы качества зерна, обеспечивающие его сохранность и получение продукции высокого качества. Эти нормы устанавливают по влажности, зольности, натуре, засоренности, содержанию клейковины и другим показателям. Для бесперебойной работы размольного отделения при возможных колебаниях его производительности зерноочистительное отделение мукомольного завода должно иметь производительность, превышающую суточную переработку зерна на 10-20%. Технологическое оборудование по принятой схеме рассчитывают согласно его паспортной производительности. С элеватора зерно поступает в закрома для неочищенного зерна зерноочистительного отделения мельницы. Подготовка зерновой массы сводится к очистке от примесей, снижению зольности зерна, обеспечению оптимальной его влажности при подаче в размольное отделение (на I др. с). Последовательность построения технологической схемы диктуется необходимостью достичь максимальной эффективности очистки зерновой массы при условии оптимальной работы машин. Процесс очистки и подготовки зерна к помолу состоит из следующих этапов: первый - очистка зерновой массы, т.е. отделение примесей по ширине, толщине, длине и аэродинамическим свойствам, а также очистка поверхности зерна; второй - кондиционирование зерна - подогрев, мойка или мокрое шелушение, обработка теплом, увлажнение, отволаживание, а также снижение зольности; третий - окончательная очистка - снижение зольности, отделение примесей по ширине, толщине, плотности; доувлажнение зерна перед I др. с. Подготовка зерна к помолу будет производиться раздельно в два потока, так как имеются компоненты помольной смеси различной исходной характеристики. Установлено, что раздельная подготовка компонентов помольной смеси при многосортных помолах пшеницы в хлебопекарную муку обеспечивает повышение общего выхода муки до 0,5%, а муки высоких сортов до 5%. Технологическая схема подготовки зерна пшеницы к помолу приведена на плакате 2. Предварительная очистка примесей до гидротермической обработки (ГТО), осуществляется последовательно на воздушно-ситовом сепараторе А1-БИС-12, камнеотборнике Р3-БКТ-6, триере-куколеотборнике А9-УТК-6, триере-овсюгоотборнике А9-УТО-6. Затем осуществляется холодное кондиционирование зерна в два этапа. Для тщательной очистки поверхности зерна после ГТО его пропускают вновь через обоечную машину Р3-БГО-12. Далее зерно обрабатывают на энтолейторе Р3-БЭЗ для уничтожения клещей и скрытой зараженности; при этом вследствие интенсивного механического воздействия на зерно в рабочей зоне энтолейтора, происходит дополнительное разрыхление эндосперма и на первых системах измельчения заметно возрастает извлечение крупок и дунстов 1-го качества. Завершается очистка зерна на аспираторе 8. Перед измельчением обязательно проводится доувлажнение зерна на 0,3-0,5% и отволаживают в течение 20-40 минут. В результате этого влажность оболочек повышается до 20-23%, их прочность возрастает и при измельчении, они образуют крупные частицы и легко выделяются в отруби при сортировании продуктов в рассевах. Для увлажнения зерна на всех этапах ГТО применяются шнеки интенсивного увлажнения. После закромов устанавливают дозаторы и шнеки-смесители, что позволяет формировать помольную смесь в заданном соотношении компонентов. Перед обоечными машинами установлены магнитные аппараты для удаления ферромагнитных примесей. В начале и конце очистки контролируют массу зерна на автоматических весах. Проектируемая мельница будет располагаться в северном регионе Республики Казахстан, где возможно поступление на мельницу зерна с пониженной температурой, поэтому в самом начале схемы подготовки зерна к помолу, перед первым сепаратором, необходимо установить подогреватели зерна БПЗ. 3.3 Расчет вместимости и количества бункеровПотребная вместимость бункеров зависит от натуры зерна и времени хранения, а число их - от расчетной вместимости, формы и размеров бункера. Объем бункеров для неочищенного зерна и бункеров для отволаживания зерна рассчитывается по формуле:

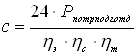

(5) где Qзад - заданная суточная

производительность мукомольного завода, т/сутки; Вместимость бункеров для неочищенного зерна следует принимать не менее, чем на 30 часов работы мельзавода, для отволаживания принимаем в зависимости от типа пшеницы и стекловидности от 6 до 12 часов. Объемная масса зерна: для пшеницы - 0,75 т/м3; Коэффициент заполнения бункеров (К) обычно принимают 0,75-0,85. Коэффициент следует принимать в зависимости от соотношения вертикального "h" и горизонтального "b" размера бункера при:

h/b =3 К=0,85 h/b =1,5К=0,70 h/b =1,0К=0,60 Число бункеров рассчитывают исходя из общего объема бункеров (V) и объема одного бункера:

(6) где a, b, h - ширина, длина и высота одного бункера, м. По конструктивным соображениям при новом строительстве зданий с использованием сборного железобетона при сетке колонн 6х6 или 9х6 метров размеры бункеров в плане принимают 3х3 м. При реконструкции действующих предприятий с использованием монолитных железобетонных конструкций могут применяться бункера для отволаживания другого сечения, желательно квадратного, с размером сторон не менее 1,5 м. В стандартных зданиях из сборного железобетона высота этажей принимается кратной 1,2 м, то есть 3,6; 4,8; 6,0; 7,2 м. Бункера над вальцовыми станками I драной системы чаще всего проектируют на 20-30 минут отлежки зерна. Полученные значения h округляют до целого числа. При устройстве бункеров для отволаживания из сборного железобетона h должно быть кратно четырем, так как бункер с размерами в плане 1,5х1,5 м получают делением бункера с размерами 3х3 м перегородками на четыре одинаковые секции. Рассчитаем необходимое количество бункеров для неочищенного зерна:

Рассчитываем

количество бункеров для основного отволаживания зерна (принимаем

Рассчитываем

количество бункеров для отволаживания перед I драной (принимаем

Таким образом, по расчетам получаем, что для неочищенного зерна необходимо 5 закромов, а для отволаживания зерна общее количество бункеров составляет 7 (для I-го этапа увлажнения - 6 бункеров, для II-го этапа увлажнения - 1, доувлажнение перед I-о1 др. с - 1). 3.4 Расчет и выбор технологического оборудования по проектируемой схемеОснованием для определения потребного количества оборудования является разработанная схема подготовки зерна к помолу. При подсчете числа машин и аппаратов производительность подготовительного отделения обычно принимают на 10-20% больше заданной производительности, т.е. с запасом по сравнению с производительностью размольного отделения. Производительность транспортных механизмов должна быть на 10% больше производительности технологического потока. Увеличение производительности производят для: бесперебойной работы размольного отделения при возможном повышении производительности мельницы в результате совершенствования приемов и способов в технологическом процессе или изменения качества перерабатываемого сырья, внедрения более совершенного оборудования; обеспечения большей пропускной способности оборудования подготовительного отделения после профилактических и капитальных ремонтов; гибкости технологической схемы при переходе с одного вида сырья на другой; увеличения нагрузок на вальцовые станки и рассевы; сокращения времени накапливания зерна в бункерах для отволаживания. Расчетную производительность подготовительного отделения (т/сут) определяют по формуле:

где

Необходимое количество сепараторов, аспираторов, моечных машин, обоечных и щеточных машин, подогревателей, камнеотборочных машин, кондиционеров и влагоснимателей, а также триеров подбирают исходя из производительности зерноочистительного отделения мельницы и производительности машин.

где Воздушно-ситовой сепаратор А1-БИС-12 (q= 12 т/сут)

Камнеотделительная машина Р3-БКТ-100 (q=6 т/сут)

Обоечная машина Р3-БМО-12 (q= 12 т/сут)

Аспиратор зерновой Р3-БАБ (q= 10,5 т/сут)

Овсюгоотборочная машина А9-УТО-6 (q= 6 т/сут)

Куколеотборочная машина А9-УТК-6 (q= 6 т/сут)

Аппарат для дополнительного увлажнения зерна А1-БАЗ (q=12 т/сут)

Аппарат для дополнительного увлажнения зерна А1-БУЗ (q=6 т/сут)

Подогреватель зерна А1-БПЗ (q=5 т/сут)

Энтолейтор Р3-БЭЗ (q=9 т/сут)

Таким образом, на проектируемой мельнице будет установлено следующее технологическое оборудование: сепаратор А1-БИС-12 - 1машина, камнеотборник Р3-БКТ-100 - 2 машины, обоечных машин Р3-БМО-12 - 1 машина, овсюгоотборников - 2 машины, куколеотборников - 2 машины, аппарат для дополнительного увлажнения зерна А1-БАЗ - 1 машина, аппарат для увлажнения зерна А1-БУЗ -1машины, подогреватель зерна А1-БПЗ - 2 машины, энтолейтор Р3-БЭЗ - 1 машина. 3.5 Спецификация и техническая характеристика технологического оборудованияПрактический опыт выработал следующую последовательность расположения сепараторов в схеме очистки зерна от примесей: воздушно-ситовой сепаратор - камнеотделитель - триеры - магнитный сепаратор. В результате сепарирования сорная примесь из зерна должна быть выделена не менее чем на 80%, остаточное содержание ее не должно превышать 0,4%; выделение зерновой примеси - не ниже 30%, остаточное содержание допускается до 3% от массы зерна после очистки. Зерновая масса, освобожденная от примесей, нуждается в дополнительной очистке. Для этого поверхность зерна обрабатывают обоечными машинами. Эффективность очистки поверхности зерна оценивают величиной снижения зольности, при этом дополнительно учитывают прирост количества битых зерен. Спецификация технологического оборудования, используемого в подготовительном отделении мельницы, приведена в таблице 2. Таблица 2 - Оборудование подготовительного отделения мельницы

4. Контроль и управление технологическим процессом4.1 Контроль над технологическим процессом очисткиКонтроль и управление технологическим процессом обеспечивает высокое качество готовой продукции и заданные ее выхода. Организация и введение технологического процесса предусматривает решение двух задач: первая - выбор оптимального режима подготовки сырья к переработке и режим работы основных систем технологического процесса; вторая - поддержание неизменных значений выбранных параметров режима в течение всего периода переработки данной партии. Первую задачу решают посредством использования рекомендаций, изложенных в Правилах организации и ведения технологического процесса, или же путем опытных переработок сырья на лабораторных установках. Вторая задача требует наличия на предприятиях определенной системы контроля параметров режимов и стабилизации их на заданных уровнях. Организация такой системы сопряжена с особыми трудностями, вследствие сложности технологии муки. Технологический процесс на зерноперерабатывающих предприятиях организован по принципу разветвленного потока со сложной взаимосвязью отдельных этапов. Несмотря на полную механизацию всех технологических операций, разработать автоматизированные системы управления (АСУ) ими очень трудно, так как технологический процесс многоступенчат, потоки продуктов варьируют по удельному расходу и показателям качества, в зависимости от исходной характеристики поступающего на переработку сырья и вариации режимов на технологических системах. Поэтому в настоящее время АСУ используют только на отдельных основных операциях. Процесс производства муки включает в себя множество операций. Выполняют их определенные машины и аппараты, заданный оптимальный режим работы которых надо постоянно поддерживать. Однако в условиях современного производства неизменность режима не может быть обеспечена, вследствие влияния таких факторов, как разрегулирование машин в процессе работы, степень износа их рабочих органов, колебание удельных нагрузок на оборудование и т.п. все это отрицательно влияет на стабильность выполнения технологических операций. Каждая технологическая операция оказывает определенное влияние на конечный результат процесса - выход и качество готовой продукции и, в свою очередь, зависти от некоторого числа разнородных факторов, взаимосвязи между которыми могут быть неизвестными, а влияние каждого из них на результат данной операции может изменяться во времени, в зависимости от конкретных условий. Установлено, что для обеспечения высокой эффективности системы управления необходимо выполнить следующие условия: помольная партия должна иметь неизменные в течении длительного периода показатели качества, т.е. свойства зерна должны быть стабилизированы; должен быть обеспечен непрерывный количественный контроль основных технологических потоков, таких как поступление зерна на I драную систему, извлечение продуктов первого качества и т.п.; технологическая схема должна быть по возможности упрощена и иметь высокую структурную устойчивость; система измерительных преобразователей (датчиков) должна обеспечивать непрерывное поступление информации о параметрах технологического процесса в некоторых основных (узловых) его стадиях. В подготовительном отделении зерноочистительного отделения мельницы необходимо обеспечивать автоматическую стабилизацию процесса ГТО в целом и процесса увлажнения зерна, так как это в значительной мере влияет на конечный результат переработки зерна в муку. Важное значение имеет рациональное построение контроля качества сырья и готовой продукции. 4.2 Маркетинговое обеспечение и стандартизации качества сырья и готовой продукцииВ предвериях вступления Казахстана в ВТО важное значение приобретает гармонизация действующих государственных стандартов с ИСО -2000. В свою очередь технология переработки зерна в муку связана с постоянным контролем сырья, который осуществляется посредством измерительных приборов. Метрология - это наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Все измерительные приборы подлежат обязательному контролю или метрологическому обследованию, которое проводится один раз в год организацией “ГосСтандарт”. После поверки всего лабораторного оборудования выдается “Акт поверки”, в котором указывают все измерительные приборы, подлежащие поверки, и их пригодность к дальнейшему использованию в соответствии с ГОСТом. Основой нормирования качества зерна и продуктов его переработки является всеобъемлющая система стандартизации. Стандартизация предусматривает установление единых качественных показателей и требований к продовольственному зерну. Эти нормы обязательны для всех организаций Республики. Документ, в котором зафиксированы эти показатели и нормы, получил название стандарта, что в буквальном смысле означает норма, образец, мера, основа, типовой вид. Действующие стандарты периодически пересматриваются, старые - заменяются новыми, предъявляющими более высокие требования к качеству продукции. Общими для всех зерновых культур (продовольственных и фуражных) являются стандарты на методы испытания. Методы определения качества, изложенные в стандартах, являются обязательными и ими необходимо руководствоваться при оценке качества зерна. В связи с образованием СНГ на четвертом заседании Межгосударственного Совета по стандартизации, метрологии и сертификации в г. Кишиневе 18-21 декабря 1993г. было решено принять в качестве межгосударственных стандартов национальные стандарты, принятые Госстандартом России. На этом Совете было принято к сведению, что стандарты СЭВ, действующие на территории бывшего СССР в качестве Государственных стандартов СССР могут применяться в качестве национальных стандартов Государств - участников соглашения в установленном ими порядке и в соответствии с действующим законодательством. В настоящее время в системе хлебопродуктов республики руководствуются национальными стандартами, принятыми Госстандартом России взамен бывшего СССР, причем ряд стандартов необходимо пересматривать для создания на их базе республиканских стандартов, или иных нормативных документов. Изучение и обобщение стандартов и систем классификации пшеницы в СНГ и за рубежом показывают, что они базируются на основных показателях, характеризующих качество зерна. Прежде всего, учитывают органолептические признаки - цвет, запах, вкус, а также зараженность вредителями хлебных запасов, содержание различного рода примесей, натуру, массу 1000 зерен, стекловидность, твердозерность, содержание белка, клейковины, "число падения", седиментацию, "силу муки" по величине удельной работы деформации теста на альвеографе. Запах и вкус зерна характеризуют его здоровое состояние и включены как показатели качества в стандарты практически всех стран. Влажность - показатель классификации во всех странах, величина которой зависит от зоны производства и условий выращивания зерна. Максимальное содержание влаги устанавливают исходя из безопасного хранения и перевозок. Содержание сорной и зерновой примесей учитывают во всех странах. Различия состоят только в системе классификации примесей, заложенной в стандарт. Существует две системы - европейская (на основе сорной и зерновой примесей) и американская (на основе докеджа - отделимой примеси). В большинстве стран стандарты на зерно не допускают наличие вредителей хлебных запасов, ограничивают количество зараженных и поврежденных зерен. Натура - один из наиболее широко распространенных, традиционных признаков оценки качества зерна, применяемых при классификации пшеницы во всех странах. Обычно ее связывают с выходом муки. Однако, вследствие изменения натуры под влиянием многих факторов (влажности, засоренности, сорта, выравненности, размеров, формы, соотношения анатомических частей, состояния поверхности зерна, плотности его укладки и др.) ее только с известными ограничениями можно считать показателем мукомольного достоинства пшеницы. Особенно это там, где натура определяется в исходном образце зерновой массы. Таким образом, показатели качества зерна, включенные в стандарты, в основном идентичны во всех странах. В ряде стран ограничивают в классах пшеницы верхний и нижний уровни содержания белка (Югославия, Франция, Великобритания, Германия, Швеция, Индия, Канада, США, Аргентина, Австралия) и устанавливают цену на пшеницу в зависимости от его содержания в зерне. Рассмотрение стандартов и системы классификации пшеницы в СНГ и за рубежом позволяет сопоставить, сравнить и оценить в какой степени отдельные характеристики зерна, включенные в стандарты, отражают истинное его качество и являются определяющими. 5. Аспирация и пневмотранспорт5.1 Компоновка аспирационных сетейНа зерноперерабатывающих предприятиях технологические процессы обычно сопровождаются большим выделением пыли, поэтому вентиляционным установкам придается особое значение. Аспирационные установки зерноочистительного отделения проектируемой мельницы компонуем по технологическому принципу, при котором машины первичной и окончательной очистки зерна обслуживаются отдельными установками. Машины и механизмы обеспыливание которых не обеспечивается соединением их с приемными устройствами посредством самотечных труб, аспирируем через отсосы. Местные отсосы этих машин компонуем в центральные аспирационные системы или, если возможно, отдельные отсосы самостоятельными воздуховодами соединяем со свободными приемными устройствами пневмотранспортных установок. В одну сеть объединяем не более шести-восьми продуктопроводов. Пневмотранспортеры, расположенные до и после бункеров для отволаживания, группируем в отдельные пневмотранспортные установки со своими воздуходувными машинами. Продуктопроводы после обоечных машин прямолинейные до верхнего отвода перед разгрузителем. В подготовительном отделении проектируемого мукомольного завода аспирируем следующее оборудование: зерновые бункера, шнеки, весы, триеры, камнеотделительные машины, сепараторы, аспирационные колонки, обоечные машины, магнитные аппараты. Дисковые триера (А9-УТК-6, А9-УТО-6), автоматические весы аспирируем только через местные отсосы, соединяя их с приемными устройствами пневмоустановок или аспирационными системами. Воздуховоды, подводящие воздух снаружи, покрываем тепловой изоляцией из несгораемых материалов слоем 30 мм. 5.2 Расчет аспирационной сетиДля расчета вентиляционной сети составляем расчетную схему сети в развернутом виде на плоскости (рисунок 1). Наносим на схему все данные для расчета. Разбив сеть на участки, определяем главную магистраль, боковые и параллельные участки сети. Аспирируемую машину принимаем как главную магистраль. Расчет участка 1 (АБ). Расход воздуха Р3-БКТ: Q=4800 м3/ч; Нд=111Па. По расходу воздуха 4800 м3/ч и скорости 13,5 м/с из приложения находим ближайший стандартный диаметр Ø 355 мм; S=0,0989 м2, R=5,12 Па/м. lk=0,05м

l = lk+l0+l1+l0+l2+l0+l3+l0+l4=0,05+0,42+1,6+0,42+2,8+0,84+2,4+0,56+ +0,6= 9,69м Rl=5,12∙9,69=49,61 Па Lk/D=0,14<1=>ξk=0,21 При a=45о ξотв=0,125. При a=90о ξотв=0,18 При a=60о ξотв=0,14 При a=30о ξотв=0,081 Расчет участка 2 (ВГ). Расход воздуха А1-БИС-12 Q=900м3/ч; Нд= 94Па. Из приложения по расходу воздуха и скорости 12,4 м/с находим ближайший стандартный диаметр Ø 160 мм; S=0,0201м2; R=11,9Па/м. lk=0,5 м l=lk+l=0,5+0,3=0,8 м; Rl=11,9∙0,8=9,52 Па lk/D=0,5/0,16=3,1>1 то ξк=0,11 ξn=0,1 Σξ=0,11+0,1=0,21 Hм∙c= Σξ∙Hg=0,21∙94=19,74 Hпт=Rl+Hм=9,52+19,74=29,26 Па ΣНпт= Hпт уч + Hпт маш=29,26+180=209,26 Па Расчет участка 3 (вг). Расход воздуха Q=600м3/ч, скорость 13,6м/с, диаметр воздуховода D =125 мм; S=0,0201 м2, Hg=94, R=11,9 Па/м.

l=lk+l1+ lотв 30о + l2=0,16+0,1+0,2=0,46 м; Rl=19,3∙0,46=8,88 Па. lk/D=0,16/0,125=1,3>1 то ξк=0,11; ξn=0,1; ξб=0,8. Σξ=0,11+0,14+0,8=1,05; Hм∙c= Σξ∙Hg=1,05∙113,1=118,76 Па; Hпт=Rl+Hм=8,88+118,76=127,64 Па; ΣНпт= Hпт уч + Hпт маш=127,64+150=277,64 Па. Qб/Q=600/1500=0,4; Sn/S=0,0201/0,0314=0,6; Sб/S=0,0123/0,0314=0,4. Расчет участка 4 (ГЖ). Расход воздуха Q=900+600 м3/ч с учетом Hg =106,6 Па; Предварительно приняв скорость воздуха 13,2 м/с; диаметр D=200мм; S=0,0314м2, R=10,1 Па/м.

l=l1+ lотв 90о + l2=0,3+0,47+2,6=3,37 м; Rl=10,1∙3,37=34,04 Па. Σξ=0,18+0=0,18; Hм∙c= Σξ∙Hg=0,18∙106,6=19,19 Па; Hпт=Rl+Hм=34,04+19, 19=53,23 Па; ΣНпт= Hпт уч + Hпт маш=56,26 Па. Участок 5 (ДЕ как ВГ; де как вг). Расход воздуха Q=900+600 м3/ч с учетом Hg =106,6 Па; Предварительно приняв скорость воздуха 13,2 м/с; диаметр D=200мм; S=0,0314м2, R=10,1 Па/м.

l=l1+ lотв + l2=0,2+0,31+0,3=0,81 м; Rl=10,1∙0,81=8,18 Па. lk/D=0,16/0,125=1,3>1 то ξк=0,11; Σξ=0,14+0,5+0,8=0,64; Hпт=Rl+Hм=8,18+68,22=76,40 Па; ΣНпт= Hпт уч + Hпт маш=349,18Па. Qб/Q=1500/3000=0,5; Sn/S=0,0314/0,0615=0,5; Sб/S=0,0314/0,0615=0,5. Расчет участка 7 (ЖБ). Расход воздуха Q=3000 м3/ч. По приложению находим диаметр воздухоотвода D6=280 мм; скорость =15м/c. Нg=113,1Па и потери давления Rе=7,03 Па/м, S=0,0615м2. l=0,7 м; Rl=7,03∙0,7=4,92 Па. Σξ=0,2; Hм∙c= Σξ∙Hg=0,2∙113,1=22,62 Па; Hпт=Rl+Hм=4,92+22,62=27,54 Па; ΣНпт= Hпт уч + Hпт маш=376,72 Па. Расчет участка 8 (ЛМ). Расход воздуха на участке Q=7800 м3/ч. По приложению определяем диаметр воздухоотвода D=450мм; S =0,0615м/c.

l=l1+ lотв + l2+ lотв =4,51 м; Rl=17,50 Па; Σξ=0,37; Hм∙c= Σξ∙Hg=41,85 Па; Hпт=Rl+Hм=59,35 Па;

Расчет участка 9 (ИК). Расход воздуха Q=7800 м3/ч. По приложению находим диаметр воздухоотвода D6=450 мм; скорость =13,6м/c. Нg=113,1Па и потери давления Rе=3,88 Па/м.

l=l1+ lотв + l2+ lотв =0,3+1,06+1,9+1,06=4,32 м; Rl=3,88∙4,32=16,76 Па. Σξ=0,18+0,18+0,1=0,46; Hм∙c= Σξ∙Hg=52,03 Па; Hпт=Rl+Hм=68,79 Па;

Подбор вентилятора. Подбор вентилятора производили с учетом необходимой подачи воздуха и расчетной величины давления воздуха (м3/ч):

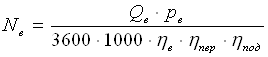

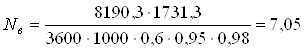

где 1,05 - коэффициент, учитывающий подсос воздуха в сети Qв=1,05 · 7800=8190 м3/ч Расчетное давление, которое необходимо развить вентилятору, находим по формуле (Па): Pв = 1,1·Н уст= 1,1· (Нв/с+Нмаг+Нвыхл), (10) где Н уст - суммарные потери давления на всех участках, Па; Нв/с - потери давления по главному магистральному направлению на всасывающей линии, Па; Ннаг - потери давления на нагнетательной линии, Па; Нвыхл - потери давления на выхлоп, Па. Рв=1,1(1514,5+59,4) =1,1х1573,9=1731,3Па Из характеристики вентилятора выбираем вентилятор Qв=8190 м3/ч, р=1731,3 Па. Принимаем вентилятор типа ВЦП-5, h=0,6; n=1800об/мин. Необходимая мощность электродвигателя определяем по формуле (кВт):

где ηв -КПД вентилятора, принятый по характеристике; ηпер - КПД передачи, при клиноременной передаче 0,95; ηпод - КПД учитывающий потери в опорах подшипниках, 0,98.

Устанавливаемая мощность электродвигателя (Nд) принимается с запасом (кВт):

где Кз - коэффициент запаса мощности, равный 1,1... .1,15; Nв - мощность вентилятора, кВт. Nд=1,15·7,05=8,1 кВт Принимаем электродвигатель мощность 8,1 кВт. 5.3 Пневмотранспорт, его компоновка и размещениеВ данном проекте руководствовались следующими основными принципами компоновки и размещения пневмотранспорта: технологический, т.е. объединение материалопроводов по назначению в общую сеть; одновременность работы пневмотранспортного оборудования; упрощение трассы воздухопроводов; эксплуатационную надежность и удобства автоматизации; температурный принцип. Пневматические транспортные установки - это комплекс устройств, перемещающие продукты размола, или специальные транспортные средства с помощью сжатого или разреженного воздуха. Установки для пневматического транспортирования зерна различают по давлению несущего потока, размеру частиц и концентрации перемещаемого материала в потоке, характеру движения потока и типа питательных устройств. Различают установки с низкой, средней и высокой концентрацией частиц транспортируемого материала. Так за верхнюю границу низкой концентрации принимают расходную массовую концентрацию μ до 4кг/кг. Средняя концентрация соответствует значению μ от 4 до 20 кг/кг, и при значениях μ >20 кг/кг характеризует поток с высокой концентрацией. В состав пневмотранспортной установки входит оборудование, выполняющее забор и передачу материала по продуктопроводу к месту разгрузки, отделение материала и обеспыливание отработанного воздуха. Кроме того, пневмотранспортная установка должна быть оборудована устройствами для очистки сжатого воздуха, устройством для ввода в транспортный трубопровод: для нагнетающих установок - питателями различного принципа действия (струйными, объемного вытеснения и др.), установки всех типов оборудуют приемными устройствами в виде осадителей, циклонов и т.п., системами управления и контроля уровня заполнения емкостей. В мукомольной промышленности применяют нагнетательные пневмотранспортные установки. В установках нагнетательного принципа действия трубопроводы и аппаратура находятся под избыточным давлением. Давление наиболее значительно в месте подключения трубопроводов к воздуходувной машине, где обычно материал загружается в пневмотранспортную установку специальным загрузителем: пневматическим винтовым насосом, камерным насосом и т.п. Сжатый воздух, подаваемый от компрессора, может переносить материал при высокой концентрации и на большие расстояния. В установках пневмотранспорта применяют воздуховоды и материалопроводы. К воздухопроводам относят трубопроводы, соединяющие воздуходувную машину с питателем, а также трубопроводы запыленного воздуха, связывающие приемные устройства с обеспыливающей установкой и последнюю с атмосферой. Для воздухопроводов используют стальные облегченные трубы или нормальные трубы, рассчитанные на рабочее давление 1 МПа. К материалопроводам относят все участки транспортной линии, по которой движется смесь продукты размола с воздухом. К материалопроводу предъявляют следующие требования: герметичность соединений, минимум сопротивления движению материаловоздушной смеси, малая стоимость, высокая надежность и долговечность. Разгрузители и пылеуловители устанавливают в конечных пунктах пневмотрассы и предназначают для отделения транспортируемого материала и очистки транспортирующего воздуха. Для полноты отделения материала от транспортирующего воздуха вслед за разгрузителем устанавливают циклоны. Для обеспечения большей эффективности улавливания тончайших частиц циклоны устанавливают батареей. Батарейные циклоны, состоящие из двух-шести элементов, обеспечивают коэффициент осаждения пыли 0,76-0,85 при выходной скорости 11-23 м/с. В качестве воздуходувных машин в пневмотранспортных установках для перемещения продукты размола используют шестеренчатые двух роторные компрессоры типа ЗАФ. Материалопровод состоит из труб различного диаметра - вначале меньшего и в конце сети большего. Соединение труб различных диаметров выполнено ступенчатым. Для отделения зерна применяют объемные разгрузители или пневмосепараторы с кольцевым сепарирующим каналом. Очистка воздуха от пыли происходит в тканевых фильтрах с продувкой рукавов импульсами сжатого воздуха. После фильтра устанавливают центробежные вентиляторы среднего давления. 6. Энергетическая часть6.1 Энергоснабжение предприятия, электросиловое оборудование и освещениеЭлектротехническая часть мельниц включает: электроснабжение; силовое электрооборудование; искусственное освещение; заземление и защиту от статического электричества; молниезащиту; светоограждение; дистанционное автоматизированное управление и автоблокировку электродвигателей; производственную и аварийную световую и звуковую сигнализации; дистанционное измерение температуры зерна. Основными приемниками электрической энергии на предприятиях являются двигатели (силовая нагрузка) и освещение. Мощность электродвигателей зависит: от производительности оборудования, культуры перерабатываемого зерна, стекловидности, вида вырабатываемой продукции и ее качественных показателей, а также от состояния оборудования. Все электродвигатели по роду тока делят на двигатели постоянного и переменного тока. По сравнению с двигателями постоянного тока асинхронные электродвигатели, работающие на переменном токе, проще, дешевле и надежнее в эксплуатации. В соответствии с Правилами устройства электроустановок (ПУЭ) производственные помещения делят на: сухие - с относительной влажностью не более 60%; влажные - от 61 до 75%; сырые - более 75%; особо сырые - близко к 100%; жаркие - с температурой более 300С; пыльные, в которых при производстве продукции выделяется технологическая пыль, проникающая внутрь машин, аппаратов. Пожароопасные помещения разделяют (ПУЭ) по следующим классам: П-1, в которых применяют или хранят горючие жидкости с температурой вспышки паров выше 45 °С; П-11, в которых выделяются горючая пыль или волокна, переходящие во взвешенное состояние. Зерноочистительное отделение проектируемой мельницы относят к пожароопасному классу П-11. По надежности электроснабжения основные электроприемники относятся в основном ко второй и частично к третьей категориям. Около электродвигателей предусматривают индивидуальные и групповые кнопочные станции или пакетные выключатели для их местного управления или аварийного останова. Силовую распределительную сеть к электродвигателям выполняют небронированными кабелями с полихлорвиниловой (ПХВ) изоляцией и оболочкой, прокладываемыми на кабельных каналах. В местах возможных механических повреждений проводку выполняют в стальных трубах. Напряжение сети рабочего и аварийного освещения принимают равным 380/220 В, а сети ремонтного освещения - 24 В переменного тока. Освещенность на рабочих местах и основных проходах должна соответствовать ведомственным нормам Министерства заготовок. Рабочее и аварийное освещение включают одновременно. При нарушении рабочего освещения аварийное должно обеспечивать минимальную освещенность в основных проходах для эвакуации людей. В производственных помещениях устанавливают пыленепроницаемые светильники, а во вспомогательных - светильники для нормальных помещений. Для ремонтного освещения применяют переносные взрывозащищенные светильники с дампами, накаливания, включаемые в сеть напряжением 24 В через штепсельные розетки. Управление и защиту групповой и осветительной сети выполняют автоматическими выключателями, установленными на осветительных щитках. Защиту питающей электросети от КТП до осветительных щитков предусматривают автоматическими выключателями. Групповую распределительную сеть рабочего и аварийного освещения выполняют нёбронированным кабелем с ПХВ изоляцией и оболочкой, проложенным открыто на кабельных металлоконструкциях и частично на тросах. Заземление и защиту от статического электричества всего электрооборудования и средств ДАУ осуществляют: высоковольтное оборудование и щиты КТП, распределительные силовые и релейные панели управления, щиты сигнализации, щитки осветительные и групповые, кнопочные станции и электродвигатели при помощи полосовой стали 20 х 4 мм; корпуса светильников присоединением к нулевому проводу (жиле) осветительной группы; стальные несущие тросы для прокладки кабелей заземлением с двух сторон при помощи полосовой стали; стальные трубы, лотки и другие металлоконструкции, на которых прокладывают провода и кабели, должны иметь непрерывное заземление при помощи полосовой стали и стальных тросиков. 6.2. Расчет потребностей и установленной мощностиПри определении мощности электродвигателей всего предприятия необходимо учитывать удельную мощность, приходящуюся на 1 ед. перерабатываемого сырья, а при эксплуатации расход электроэнергии, приходящейся на единицу вырабатываемой продукции. Учитывая это, общую потребную мощность вычисляем по формуле:

где Q - производительность предприятия, т/сут; Руд - мощность для переработки 1 т зерна в сутки, кВт, Руд =3,2 кВт

При подсчете мощности электродвигателя следует учитывать возможность изменения физических свойств зерна, поэтому общую потребную мощность необходимо увеличить на 10%.

Потребная мощность для каждого отделения мельницы ориентировочно распределяем следующим образом: на подготовительное отделение - 18%; на размольное отделение - 77%; на выбойное отделение - 5%. Таким образом, потребная мощность (кВт) подготовительного отделения мельницы будет:

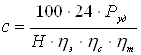

Мощность, необходимую для пневматического транспорта отходов, освещения, отопления мастерских, складов, учитываются отдельно. Удельный расход электроэнергии на выработку 1 т муки составляет (кВт/ч):

где Н - выход муки, %; ηэ - КПД электродвигателя: для мукомольного завода = 0,9; ηс - КПД сети = 0,97; ηт - КПД трансформатора = 0,96.

Суточный расход электроэнергии на переработку зерна определяется по формуле (кВт/сут):

Для определения установленной мощности электродвигателей составляем таблицу спецификации установленного оборудования. Таблица 3 - Таблица установленной мощности электродвигателей

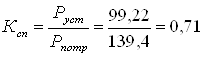

Для определения установленной мощности суммируем имеющиеся мощности и получаем 99,22 кВт. Потребная мощность отличается от установленной мощности на величину коэффициента спроса равного для мукомольного завода 0,75-0,85. Для данного предприятия коэффициент спроса определяем по формуле: