Дипломная работа: Схема автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камерыДипломная работа: Схема автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камерыСОДЕРЖАНИЕ 1. Технологическая часть 1.1 Анализ работы технологического процесса и описание производственной установки 1.2 Анализ работы оператора 1.3 Определение передаточного числа редуктора и расчет участков длин лент конвейера 1.4 Расчетная схема механической части электропривода 2. Выбор системы электропривода и автоматизации 2.1 Расчет нагрузок механизма установки и построение нагрузочной диаграммы 2.1.1 Расчет нагрузок механизма и предварительный выбор редуктора 2.1.2 Расчет нагрузок механизма на холостом ходу 2.1.3 Построение нагрузочной диаграммы механизма 2.2 Предварительный расчет мощности двигателя 2.3 Требования к автоматизированному электроприводу 2.4 Патентно-информационный поиск по объекту проектирования 2.5 Предварительный выбор двигателя, способа управления и комплектного преобразователя 2.5.1 Выбор способа управления и двигателя 2.5.2 Выбор комплектного преобразователя 3. Технико-экономическое обоснование рациональной системы электропривода 4. Расчет электромеханических процессов в электроприводе 4.1 Построение нагрузочной диаграммы с учетом регулирования координат электропривода 4.2 Проверка выбранного электропривода по перегрузочной способности и нагреву 5. Расчет и проектирование силовой схемы автоматизированного электропривода 5.1 Выбор сглаживающего дросселя 5.2 Выбор силовых диодов 5.3 Выбор конденсаторов силового фильтра 5.4 Выбор силовых транзисторов 5.5 Выбор конденсаторов входного фильтра 5.6 Выбор тормозного резистора 6. Проектирование системы автоматического управления 6.1 Математическое описание объекта управления 6.1.1Математическое описание асинхронного электродвигателя из уравнений обобщенной машины 6.1.2 Математическое описание асинхронного электродвигателя в установившихся режимах 6.1.3 Составление структурной схемы частотно-регулируемого асинхронного двигателя 6.2 Расчет основных параметров для функциональной схемы САУ 6.2.1 Определение потерь мощности в электродвигателе 6.2.2 Расчет параметров схемы замещения 6.3 Синтез регулятора момента 6.4 Построение статических характеристик электропривода 6.5 Проверка электродвигателя по нагреву при работе на нижней скорости. 7. Анализ динамических характеристик технологической установки 7.1 Моделирование динамики технологической установки 7.2 Определение показателей переходных процессов 8. Выбор и проектирование систем автоматизации производственной установки 8.1 Формализация условий работы установки 8.2 Разработка алгоритма управления 8.3 Разработка алгоритма управления 8.4 Выбор аппаратов. 8.4.1 Выбор программируемого контроллера и составление программы 8.4.2Выбор аппаратов 9. Конструктивноя разработка пульта управления 10. Проектирование схемы электроснабжения и защиты установки 10.1 Выбор аппаратов и кабелей 10.2 Проектирование защит 11. Наладка и диагностика электропривода и системы автоматизации установки 11.1 Наладка и диагностика электропривода 11.2 Наладка системы автоматизации 12. Охрана труда 12.1 Правила эксплуатации хлебопекарной печи 12.2 Техника безопасности и охрана труда 12.3 Расчет зануления 13. Технико-экономические показатели 13.1 Общие сведения 13.2 Расчет начальных затрат 13.3 Определение эксплуатационных затрат 13.4 Анализ полученных технико-экономических показателей ВВЕДЕНИЕ Употребление человеком в пищу зерна хлебовых злаков и продуктов его переработки имеет свою историю, исчисляемую тысячелетиями. В дореволюционной Беларуси промышленное производство осуществлялось в основном в мелких кустарных механизированных пекарнях. В первые годы после революции была произведена национализация хлебопекарных предприятий и производство хлеба было сосредоточено в более крупных и относительно лучших пекарнях. Современное хлебопекарное производство в Беларуси сосредоточено в основном на крупных хлебозаводах. На этих предприятиях произведена полная механизация и автоматизации всех основных производственных операций, из которых слагается процесс приготовления хлеба. Самой сложной и ответственной операцией приготовления хлеба является выпечка. Выпечка – это процесс прогрева расстоявшихся тестовых заготовок, приводящий к их превращению из состояния теста в состояние хлеба. Для выпечки хлеба и хлебных изделий обычно применяются печи, в которых тепло выпекаемому тесту-хлебу передается термоизлучением и конвенцией при температуре теплоотдающих поверхностей 300 – 400 ˚С и среды пекарной камеры 200 – 250 ˚С. Самым оптимальным вариантом автоматизации процесса выпечки является автоматическое регулирование влажности в зоне пароувлажнения печи, температур корки и мякиша выпекаемой продукции. Однако создание такой системы регулирования затруднительно из-за несовершенства приборов измерения влажности и температуры мякиша. Поэтому применяют косвенные схемы регулирования. В данном дипломном проекте необходимо разработать одну из таких схем. Необходимо спроектировать схему автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камеры, где происходит выпечка мякиша. Применение такой схемы автоматизации должно привести к улучшению качества выпеаемой продукции и уменьшению брака. 1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Анализ технологического процесса и описание производственной установки Тепловая, точнее гигротермическая обработка теста является процессом, завершающим превращение его в готовый продукт (хлеб, хлебобулочные изделия, печение, баранки или полуфабрикат кондитерских изделий, подвергающийся отделочным операциям, после которых он становится готовым продуктом (пироженым, тортом, пряником и т.д.)) [1]. В пекарной камере хлебобулочной, кондитерской или бараночной печи должен быть создан такой режим процесса выпечки, который обеспечил бы получение продукта высокого качества. Исследованиями советских ученых Н. И. Краснонцева, А. С. Гинзбурга, А.А. Михелева установлены основные теплофизические закономерности, происходящие при выпечке. В основу расчета и проектирования новых конструкций и модернизации действующих печей для выпечки хлеба, печенья, баранок и другого ассортимента должны быть приняты установленные исследованиями закономерности переноса тепла и влаги в процессе выпечки. Выпечка является сложным комплексным процессом, состоящим из теплофизического, коллоидного, микробиологического и биохимического процессов, в результате которых тесто превращается в готовый продукт: хлеб, баранки, печенье и т. д. Основным фактором, обуславливающим процесс выпечки, является подогрев теста-хлеба. При повышении температуры теста в нем происходят химические реакции со значительным выделением углекислого газа, являющимся рыхлителем теста. В результате объем тестовой заготовки увеличивается. Изменение ее объема происходит до тех пор, пока тесто не прогреется до такой температуры, при которой происходит денатурация белков, а на поверхности образуется плотный слой корки, после чего изменение объема теста-хлеба практически не происходит. В течении первых минут выпечки подовых сортов хлеба, хлебобулочных изделий и другого ассортимента происходит интенсивное увлажнение среды пекарной камеры (в некоторых случаях в момент посадки увлажняется поверхность тестовых заготовок водой, распыляемой при помощи специальных водяных форсунок). При насыщении насыщенным порам он конденсируется на холодной поверхности теста; в результате этого на поверхности тестовой заготовки образуется тонкая эластичная пленка растворенного теста; благодаря этому задерживается образование корки и создаются условия для увеличения объема тестовой заготовки без разрывов ее поверхности. Поверхность подового хлеба получается гладкая, глянцевитая, с красивым цветом. При выпечке печения с увлажнением его уменьшается продолжительность прогрева и улучшается качество печения. При выпечке баранок тестовые заготовки сначала обвариваются в кипящей воде или ошпариваются паром; при этом центральный слой теста прогревают примерно до 50-60˚С, а поверхностный слой – до 60-70˚С. В результате этого в бараночном тесте начинаются процессы клейстеризации крахмала и денатурации белков. Образовавшийся достаточно прочный «белковый скелет» при дальнейшем процессе практически обеспечивает постоянный объем бараночных изделий. В процессе обварки или обшпарки на поверхности тестовых заготовок образуется пленка растворенного теста, которая при дальнейшем прогреве спосрбствует образованию глянцевистой поверхности. Печь хлебопекарная с электрообогревом марки А2-ХПЯ-25(в дальнейшем печь) предназначена для выпечки широкого ассортимента хлеба и булочных изделий. Печь в составе механизированной линии хлеба или булочных изделий устанавливается на хлебопекарных предприятиях [2]. Технические данные печи приведены в таблице 1.1: Табллица 1.1

Некоторые сведения о параметрах технологического процесса при выпечке некоторых видов хлебопекарных изделий приведены в таблице 1.2: Таблица 1.2

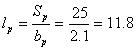

Печь поставляется на место монтажа в виде отдельных сборных единиц. Печь (рис 1.1) относится к печам туннельного типа с подвижным сетчатым подом (1), который приводится в действие электродвигателем, установленным на приводе (2). Сетчатый под натянут барабанами приводной (3) и натяжной (16) станциями. Пекарная камера печи секционная, собирается из секций, установленных в корпусах (4, 5, 6). Корпуса закрываются ограждениями (7, 8, 9, 10, 11, 12), имеющие двери для доступа к электронагревателям, установленным в пекарной камере. На входе в печь над натяжной станцией установлен зонт (13), служащий для отвода паро-воздушной среды, выходящей из посадочного устья. Такой же зонт (14) установлен и на выходе печи и служит для отвода паров упека. Зонты соединены системой газоходов (33) с вытяжным вентилятором. Над зонтом (14) устанавливается опрыскиватель готовой продукции (17). Высоту посадочного и выгрузного устьев можно регулировать с помощью шиберов, ручки управления которых (18) и (19) выведены на зонты (13) и (14). Паропровод через патрубок (30) подсоединяется к конденсаторному баку (24). Силовой распределительный шкаф (15) устанавливается у печи в районе ограждения последнего корпуса (6). Силовая часть электрооборудования размещается на печи (электрообогреватели, электродвигатели приводов: сетчатого ленточного конвейера, механизма очистки сетки, устройства опрыскивания готовой продукции, вентилятора). В последней секции печи устанавливается щит управления (20), получающий питание от силового распределительного шкафа (15) по кабелю (21). В корпусах, за дверями охлаждения, расположены рукоятки управления (23) с заслонками пекарной камеры, а так же ручки шиберов (22) регулирования количества отсоса паро-воздушной среды из-под зонтов. Принудительное удаление паро-воздушной среды из пекарной камеры в атмосферы может осуществляться вентилятором (26) или, при отключении вентилятора, за счет естественной тяги. Раструб (29) крепится одной стороной к каркасу, а другой к отсасывающему газоходу пекарной камеры. На поверхность корпуса выведены: рукоятка (27) шибера (31), регулирующего отсос из-под зонтов. Для наблюдения за процессом выпечки в корпусе предусмотрено окно (36). Печь работает следующим образом: после расстойного шкафа тестовые заготовки поступают на сетчатый под (1), который транспортирует их в пекарную камеру печи. Пекарная камера разбита на 4 температурные зоны. Нулевая зона находится на участке гидротермической обработки и включает в себя 12 нагревателей (35). Первая зона включает в себя 26, вторая – 38, третья – 12 нагревателей. Электронагреватели расположены в пекарной камере печи сверху и снизу сетчатого пода с двух сторон по ширине и с определенными шагами по длине пекарной камеры (графическая часть: лист 1). В передней части пекарной камеры находится зона пароувлажнения (41), где тестовые заготовки последовательно походят все тепловые зоны пекарной камеры, где выпекаются за время, соответствующее технологическим требованиям на изделия. Кинематическая схема механизмов печи приведена на рис. 1.2. Кинематическая схема механической части электропривода сетчатого пода состоит из электродвигателя (1) АИР80В4 Р=1.5 кВт, n=1430 об/мин, клиноременной передачи D90-D180 (2) от электродвигателя к блок-вариатору 11РАХ-02х190х6х50 TGL1293 (7), цепной передачи z=18 (8), z=85 (9), звездочка (8) выполнена в блоке с храповым механизмом, отключающим блок-вариатор при применении ручного привода, храповый механизм позволяет также превращать касательное движение рукоятки ручного привода во вращательное движение приводного вала. Кинематическая схема механизма щетки для очистки сетчатого пода состоит из электродвигателя 4A100L6 Р=2.2 кВт, n=1000 об/мин (16), клиноременной передачи со шкивами (17, 18), цепной передачи со звездочками z=17 (19) и z=48 (20), вторая звездочка (20) насажена на вал щетки. Кинематическая схема механизмов опрыскивания состоит из мотор-редуктора МЦ2С 63-71-КУЗ (21) и цепной передачи z1=z2=8 (22 и 23). Кинематическая схема механической части электропривода вентилятора состоит из электродвигателя (20) 4A90l4 P=2.2 кВт, n=1500 об/мин, приводного вала (24) и рабочего колеса вентилятора ВЦ4-75 №5 (22). 1.2 Анализ работы оператора Для обеспечения обслуживания оператором предусматривается: дистанционное управление электродвигателями: конвейера пода печи, вентилятора, механизма очистки сетки, механизма опрыскивания, и сигнализации об их включении; а также автоматическое регулирование и контроль температуры в пекарной камере по зонам печи. При обслуживании хлебопекарной печи оператор выполняет следующие операции: 1. Включает вводные и автоматические выключатели в распределительном шкафу, подавая напряжение в щит управления и механизмы печи. 2. Включает механизмы печи: электронагреватели, электродвигатели механизмов установки. 3. ТЭНы включаются отдельно в зависимости от вида выпекаемой продукции. 4. Оператору необходимо с помощью маховика блок-вариатора необходимое время выпечки, заданное по технологической карте на изделия. 5. Оператору необходимо с помощью ручки регуляторов температуры установить необходимые значения температуры по зонам пекарной камеры. 6. Оператору необходимо следить за качеством выпекаемой продукции и в случае необходимости корректировать время выпечки. 7. Оператору необходимо следить за технологическим процессом и в случае аварии необходимо отключить все механизмы печи и электронагреватели. 1.3 Определение передаточного числа редуктора и расчет участков длин ленты конвейера Кинематическая схема механической части электропривода сетчатого пода представлена на рис. 1.3. Целью данного дипломного проекта является модернизация привода ленточного конвейера. Продолжительность выпечки необходимо регулировать электрически, т.е. регулировать скорость вращения приводного двигателя. В связи с этим на кинематической схеме (рис. 1.3) блок-вариатор заменен редуктором. По кинематической схеме определим передаточные числа элементов кинематической цепи. Передаточное число клиноременной передачи:

Передаточное число цепной передачи (5), (6):

Передаточное число цепной передачи (7), (8):

Передаточное число цепной передачи (10), (11):

Рассчитаем участки длин ленты конвейера. Имеем исходные данные для расчета (табл. 1.3): Таблица 1.3

Рабочая длина пода:

Длина участка l12:

Длина участка l23:

Рассчитаем линейные скорости движения ленты конвейера, исходя из значений пределов регулирования времени выпечки: tmin=12 мин и tmax=72 мин. Максимальная линейная скорость:

Минимальная линейная скорость:

Определим требуемое передаточное число редуктора. При этом будем ориентироваться на асинхронный электродвигатель с короткозамкнутым ротором с pп=2, где: pп – число пар полюсов.

Определим требуемое передаточное число редуктора

1.4. Расчетная схема механической части электропривода Расчетная схема механической части электропривода приведена на рис.1.4.а. На схеме использованы обозначения: Jэв – момент инерции приводного двигателя; Jшк2 – момент инерции ведущего шкива (2); Jшк3 – момент инерции ведомого шкива (3); Jбвр – момент инерции быстроходного вала редуктора; Jтвр – момент инерции тихоходного вала редуктора; Jz5 – момент инерции звездочки (5); Jz6 – момент инерции звездочки (6); Jz7 – момент инерции звездочки (7); Jz8 – момент инерции звездочки (8); Jмуф – момент инерции предохранительной муфты (9); Jz10 – момент инерции звездочки (10); Jz11 – момент инерции звездочки (11); Jпб – момент инерции приводного барабана(12); Jр – момент инерции промежуточного ролика; Jнб – момент инерции натяжного барабана; m12 – масса участка ленты 1-2; m23 – масса участка ленты 2-3; m31 – масса участка ленты 3-1; с12 – жесткость клиноременной передачи; с23 – жесткость зубчатой передачи редуктора; с34, с45, с56 – жесткость цепных передач; стэк – эквивалентная жесткость тягового органа; М – вращающий момент электродвигателя; ω1…ω6 – угловые скорости вращения элементов кинематической цепи; υ1…υ3 – линейные скорости движения участков цепи; Мс1…Мс6 – статические моменты нагрузки; Fc1…Fc3 –статические силы сопротивления движению. В данной расчетной схеме не были учтены массы ремней клиноременной передачи, массы цепей цепной передач и жесткость предохранительной муфты. Очевидно, что в данной расчетной схеме можно пренебречь жесткостью зубчатой передачи (с23) редуктора в связи с ее незначительностью. Так же пренебрежем жесткостью клиноременной передачи (с12) и жесткостями цепных передач (с34, с45, с56) в связи с малыми длинами ремней и цепей передач. Очевидно, что механическую систему необходимо привести к двухмассовой системе из-за наличия податливости в тяговом органе (стэк). Однако в данном случае эти жесткости можно не учитывать по следующим причинам: 1. Конвейер имеет малую длину (15 м). Поэтому деформации упругих механических связей тягового органа будут незначительны. Согласно [3, 4] эти деформации проявляются при длине конвейера > 100 м. 2.

Конвейер будет

плавно разгоняться с малым ускорением а< 0.4 м/с2. Согласно [3]

механические колебания в тяговом органе возникают, если конвейер разгоняется с

ускорением а 3. Т.к. внутри печи лента скользит по металлическим направляющим, то сила трения, возникающая между лентой и направляющими, будет демпфировать колебания в механической части электропривода. На основании вышеизложенного можно сделать вывод, что данную механическую систему можно привести к одномассовой системе и податливость тягового органа можно не учитывать. Расчетная схема одномассовой системы электропривода приведена на рис.1.4.б. Определим радиус приведения:

Определим приведенный момент инерции по формуле:

Анализируя предыдущую формулу можно сделать вывод, что для определения суммарного момента инерции в первом приближении можно ограничиться первыми двумя слагаемыми, те моменты инерции вращающихся масс после редуктора будут малы из-за большого передаточного числа редуктора. Перепишем формулу (1.1) в виде: Т.к. редуктор и электродвигатель пока не выбраны, то суммарный момент инерции будет определен ниже. 2. ВЫБОР СИСТЕМЫ ЭЛЕКТРОПРИВОДА И АВТОМАТИЗАЦИИ 2.1 Расчет нагрузок механизма установки и построение нагрузочной диаграммы 2.1.1 Расчет нагрузок механизма и предварительный выбор редуктора Широкая механизация и автоматизация производственных процессов различных отраслей народного хозяйства, как правило, связаны с механизацией и автоматизацией вспомогательных операций транспортировки руды, топлива, сырья, деталей машин, кормов, продуктов и т. д. Все большее применение для указанных целей находят транспортные механизмы непрерывного действия. Механизмы непрерывного транспорта проще по своему устройству и эксплуатации, чем такие транспортные средства, как краны и подъемники, имеющие циклический характер нагрузки. По количеству перемещаемых грузов и длине трасс механизмы непрерывного транспорта часто могут успешно соревноваться с автомобильным и железнодорожным транспортом. Можно отметить, например, что в некоторых странах развитие конвейеростроения и канатных дорог превосходит по темпам развитие краностроения [4]. Помимо перемещения грузов, указанные механизмы могут быть использованы для перевозки пассажиров. Наиболее распространенными механизмами непрерывного транспорта являются конвейеры различных типов, конструкция которых определяется главным образом характером перемещаемых грузов, весом и скоростью их движения. Среди конвейеров предприятий пищевой промышленности чаще других можно встретить ленточные конвейеры. Основной конструктивной частью механизмов непрерывного транспорта и, в частности, любого конвейера является замкнутый, непрерывно движущийся в процессе работы тяговый орган, который выполняется из ленты специального изготовления (текстильной, прорезиненной, стальной и т. п.), цепей или канатов. Применение той или иной конструкции тягового органа обусловливается не только характером перемещаемого груза, но и условиями окружающей среды, в которой работает механизм. Тяговый орган обычно приводится в движение через ведущие барабаны, звездочки, многогранные блоки и подобные им устройства посредством электрических двигателей. При движении конвейера приводной двигатель должен преодолевать статическую нагрузку, обусловленную силами трения во всех движущихся элементах, а также составляющую силы тяжести транспортируемого груза на наклонных участках конвейера. Силы трения возникают в подшипниках вращающих элементов, в местах контакта роликов и катков с опорой, в тяговом элементе при его изгибах и вследствие значительной протяженности конвейера и большого количества движущихся элементов составляют значительную часть суммарной статической нагрузки, а для горизонтальных конвейеров определяют всю статическую нагрузку привода. Поэтому расчеты сил трения при проектировании электропривода конвейеров следует выполнять весьма тщательно, так как именно эти силы определяют необходимую мощность и количество приводных двигателей. Силы сопротивления движению конвейера можно разделить на две категории: силы не зависящие от натяжения тягового элемента, и силы зависящие от натяжения. Первые возникают на прямолинейных горизонтальных и наклонных участках и распределены по участку равномерно. Вторые возникают на участках изгиба тягового элемента и сосредоточены в рамках дуги этого участка. Расчет фрикционного привода основан на решении, полученном еще Эйлером для неупругой гибкой нити. Впоследствии теория передачи силы трения была уточнена Н. П. Поповым и Н. Е. Жуковским [5]. Оба ученых независимо друг от друга и почти одновременно рассмотрели взаимодействие блока с гибкой нитью, обладающей определенной упругостью. Общая схема конвейерной линии представлена на рис. 2.1 Расчет нагрузок механизма и предварительный выбор мощности электродвигателя будем производить по методике, изложенной в [3]. Исходные данные приведены в табл. 2.1. Таблица 2.1.

Масса 1 кг транспортируемого груза в соответствии с заданной производительностью: мг= Коэффициенты сопротивления движению на всех участках сгиба примем равными: ки1=ки2=1+си=1+0.6=1.6. Находим массы участков конвейера: m12=(mл+mг)*l12=(18.2+10.8)*1.7=48.9 кг, m23=(mл+mг)*l23=(18.2+10.8)*13.6=393.6 кг, m31=mл*l31=18.2*15.3=277.7 кг. Расчетная суммарная масса: m∑=m12*ки1*ки2+m23*ки2+m31=1.62*48.9+1.6*393.6+277.7=1035.1 кг. Рассчитаем силы сопротивления движению на прямолинейных участках: ΔF12=(gл+gг)*l12*(сп*cosβ+sinβ)=(18.2*10.8)*9.81*1,7*(0,25*cos0.174+ sin0.174)=205.4 H, ΔF23=(gл+gг)*l23*сп=(18,2+10,8)*9,81*13,6*0,25=965,3 H, ΔF31=gл*l31*сп=18,2*15,3*0,25=681,1 Н. Расчетное результирующее усилие на прямолинейных участках: ΔFп=ки1*ки2*ΔF12+ки2*ΔF23+ΔF31=1.62*205,4+1,6*965,3+681,1=2751,4 Н. Минимальное допустимое натяжение в точке сбегания ленты с приводного барабана из условия Эйлера: Тсбmin= Так как при определении м∑ не учитывались массы барабанов и опорных роликов, то Тсб следует принять с некоторым запасом относительно значения Тсбmin: Тсб=кзап* Тсбmin=1,4*11952.7=16733.7 Н. Определим натяжение в точке набегания на приводной барабан: Тнб=ки1*ки2*Тсб+ΔFп=1.62*16733.7+2751.4=45589.8 Н. Для построения диаграммы тяговых усилий вычертим трассу конвейера со всеми подъемами и спусками, приводной и натяжной станциями, направляющим блоком и барабанами. Затем, если следовать от наименее нагруженного участка конвейера, производится учет потерь в каждом элементе и получается натяжение тягового органа по всей длине. На рис. 2.2 приведена диаграммы тяговых усилий ленточного конвейера. Для расчета мощности приводной станции необходимо знать КПД кинематической цепи. Примем ориентировочные значения КПД элементов кинематической цепи из [6 ] ( табл 2.2). Таблица 2.2.

Суммарный КПД кинематической цепи привода: ηкцπ∑=ηрп*ηр*ηцп1*ηцп2*ηм*ηцп3=0.95*0.96*0.9*0.9*0.98*0.9=0.65. Мощность приводной станции определяется в соответствии с расчетной статической нагрузкой Fст и заданной скоростью движения конвейера: Рс= где: к3=1.1 – коэффициент запаса, учитывающий неточности расчета силы сопротивления и не учет динамических нагрузок привода при пуске и торможении. Предварительный выбор редуктора будем производить по требуемому передаточному числу, определенному в пункте 1.3, и максимальной передаваемой мощности. Выбираем из [6] редуктор типа Ц2-100-16-12-АУ2 со следующими паспортными данными (табл. 2.3.). Таблица 2.3

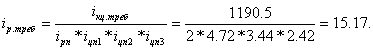

Определим передаточное число кинематической цепи с учетом реального передаточного числа редуктора: iкц=iрп*iр*iцп1*iцп2*iцп3=2*12,5*4,72*3,44*2,42=1100.21. Определим максимальную и минимальную угловые скорости вращения электродвигателя, исходя из диапазона регулирования и передаточного числа кинематической цепи: ωэд.max= ωэд.min= 2.1.2 Расчет нагрузок механизма на холостом ходу Расчет нагрузок механизма на холостом ходу будем производить по той же методике, что и загруженного привода, поэтому пояснения к расчету опускаются. m12=mл*l12=18.2*1.7=31.3 кг; m23=mл*l23=18.2*13.6 = 246 кг; m31=mл*l31=18.2*15.3=277.7 кг; m∑=ки1*ки2*m12+ки2*m23+m31=1.62*31.3+1.6*246.9+277.7=752.8 кг; ΔF12=gл*l12*(сп*cosβ+sin(β))=18.2*9.81*1.724*(0.25*cos(0.174)+sin(0.174))==128.7 Н; ΔF23=gл*l23*сп=18.2*9.81*13.6*0.25=605.5 Н; ΔF31=gл*l31*сп=18.2*9.81*15.3*0.25=681.1 Н; ΔFп=ки1*ки2*ΔF12+ки2*ΔF23+ΔF31=1.62*128.7+1.6*605.5+681.1=1979.7 H; Тнб=ки1*ки2*Тсб+ΔFп=1.62*16733.7+1979.7=44818.1 H; Fcmax=Тнб – Тсб=44818.1-16733.7 =28034.3 Н. Определим момент сопротивления на валу двигателя приводной станции: Мст= КПД кинематической цепи является функцией загрузки и может быть апроксимирована по формуле [3]: η кц= где: b – коэффициент постоянных потерь; а – коэффициент переменных потерь; kзаг – коэффициент загрузки. kзаг= b= a=γ*b=0.24*1.2=0.29; где: γ – отношение коэффициентов переменных и постоянных потерь. Принимаем из [ ] γ=1.2 ηкцмах= Момент сопротивления на валу электродвигателя при разгруженном конвейере: Мcтхx= Момент сопротивления на валу электродвигателя, создаваемый нагрузкой: Мнаг=Мст-Мcmax=5.1-4.9=0.2 Н*м. Как видно из последних расчетов, статический момент, создаваемый нагрузкой составляет ≈ 4% от суммарного статического момента. Это говорит о том, что почти вся мощность, передаваемая с вала электродвигателя, расходуется на преодоление сил трения в кинетической цепи и тяговом органе. 2.1.3 Построение нагрузочной диаграммы механизма Конвейер относится к механизмаам непрерывного действия, для электропривода которого характерен продолжительный режим работы S1. Продолжительным номинальным режимом (S1) работы электрической машины называется режим работы ее при неизменной нагрузке такой, что превышения температуры всех частей электрической машины достигают установившихся значений [7}. Иллюстрация этого режима дана на рис. 2.3. В паспортных данных двигателей продолжительного номинального режима работы указываются номинальные мощности Рном,кВт, частота вращения nном, об/мин, напряжение Uном, В, ток Iном, А. Номинальному продолжительному режиму работы, как следует из рис. 2.3, соответствует простейший график превышения температуры, принимающей установившееся значение τу=∆Рном/А. Так как условиями номинального режима определено, что температура охлаждающей среды Θсреды, ном ≤ 40 °С, то температура лимитируется значением Θ ≤ Θсреды, ном + ∆Рном/А, при котором обеспечивается номинальный срок службы изоляции. Одновременно указанное значение является наибольшим для данного номинального режима. За время работы конвейера статический момент сопротивления остается постоянным. Для режима работы S1 время пуска и торможения мало по сравнению с обіим временем работы, и поэтому эти моменты в построении нагрузочной диаграммы не учитываются. На основании сказанного выше можно построить нагрузочную диаграмму механизма конвейера (рис. 2.4.). 2.2 Предварительный расчет мощности двигателя Мощность приводной станции определяется в соответствии с расчетной статической нагрузкой и заданной скоростьюдвижения конвейера была рассчитана в пункте 2.1.1. Однако следует учесть, что при длительном режиме работы на пониженной скорости ухудшаются условия охлаждения самовентилируемых двигателей. Поэтому нужно завышать мощность электродвигателя или применять принудительную вентиляцию. Последний вариант ведет к резкому увеличению капитальных затрат, поэтому выгодней завысить мощность электродвигателя. Методика определения допустимого момента по условиям нагрева приведена в [8]. Методика громоздкая требует знание параметров схемы замещения электродвигателя. Поэтому для предварительного выбора электродвигателя воспользуемся расчетными кривыми зависимости допустимого по нагреву момента от скорости вращения электродвигателей серии А, приведенными в этом же источнике (рис. 2.5.), причем нижней границе допустимых по нагреву моментов для всех двигателей единой серии является зависимость этого момента от частоты двигателя А91- 2. При Dω=6 α=1/6=0.17 получаем относительное значение допустимого по нагреву момента μτ=0.65. Следовательно, при выборе электродвигателя для данного диапазона регулирования и режима работы S1 следует увеличить расчетную мощность в 1/ μτ раз.

K3охл – коэффициент запаса по условиям охлаждения. Рэд=k3охл*Рс=1.53*805.8=1239.8 Вт. 2.3 Требования к автоматизированному электроприводу Конвейеры в зависимости от их назначения и области применения могут эксплуатироваться в самых разнообразных условиях и в том числе крайне неблагоприятных: на открытом воздухе, на высоте над уровнем моря, превышающей 1000 м (ленточные конвейеры горнодобывающих предприятий, высокогорные канатные дороги), а также в помещениях, содержащих пары активных веществ и характеризующихся повышенной влажностью, загрязненностью, высокой температурой окружающей среды (красильные и сушильные линии, термические цехи) [3]. Это определяет необходимость использования для данной группы механизмов электрооборудования, по типу и исполнению отвечающего перечисленным условиям, и выдвигает жесткие требования в отношении безопасности и простоты его обслуживания, надежности работы. Это в первую очередь относится к приводным двигателям, которые, как правило, должны иметь закрытое исполнение и обладать повышенным пусковым моментом. Непрерывный, однонаправленный характер работы рассматриваемых механизмов определяет длительный режим работы их электроприводов, которые выполняются нереверсивными, за исключением редких случаев, где требуется изменение направления движения, например для эскалаторов. Конвейеры строго транспортного назначения имеют одну неизменную скорость движения и не требуют регулируемого электропривода. Для некоторых конвейеров, обслуживающих технологические процессы, например для сборочных конвейеров, красильных и сушильных линий и т. п., где при смене собираемого или обрабатываемого изделия требуется изменение скоростного режима, применяется регулируемый электропривод. В современном поточном производстве работа нескольких конвейеров может объединяться общим производственным процессом. В этом случае движения отдельных конвейеров должны быть строго согласованы между собой по скорости. Такая задача возникает, например, когда различные изделия после необходимых технологических операций на отдельных конвейерных линиях должны встречаться на сборочном конвейере в точном позиционном соответствии друг с другом. К электроприводам таких конвейеров предъявляются требования согласованного вращения. Важным общим требованием, предъявляемым к электроприводам механизмов непрерывного транспорта, является обеспечение платности пуска и торможения с надежным ограничением ускорения и рывка, а также максимального момента двигателя и его производной [3]. Для канатных и ленточных конвейеров большой протяженности это требование обусловлено наличием больших поступательно движущихся масс, приведенный момент инерции которых может в 10-20 раз превышать момент инерции двигателей, и значительной податливостью тянущих канатов и транспортерной ленты. Большие маховые массы установки увеличивают возможность пробук-совывания приводных барабанов и шкивов относительно лент и канатов при пуске. Резкое приложение момента при наличии упругих механических связей вызывает механические колебания при пуске, в результате чего в ленте или канате возникают дополнительные динамические усилия. Требование плавности пуска и замедления остается в силе и для установок с коротким тяговым элементом. В одних случаях ограничение ускорения и рывка до требуемых норм диктуется условиями транспортирования людей (эскалаторы, канатные дороги), в других случаях — условием надежного сцепления транспортируемых изделий с лентой (ленточные конвейеры) или уменьшением раскачивания люлек и кабин (подвесные конвейеры). На основании вышеизложенных рассуждений и описания технологического процесса сформулируем требования к электроприводу конвейера пода и системе автоматизации печи. 1. Электропривод должен обеспечить заданный диапазон регулирования скорости движения конвейера (D=6). 2. Система управления электроприводом должна обеспечить коррекцию скорости движения конвейера в зависимости от температуры во второй зоне пекарной камеры. 3. Электропривод должен обеспечить плавный разгон (торможение) конвейера с допустимым ускорением (замедлением), дабы избежать механических колебаний в тяговом органе (а доп=0.4 м/с2 ). 4. Электропривод должен обеспечить запас пускового момента для преодоления момента трогания – (1.8÷2.5)М ном. 5. В результате модернизации кинематическая схема электропривода должна претерпеть минимум изменений, чтобы уменьшить капитальные работы, в связи с модернизацией привода. 6. Т.к. установка работает в длительном режиме работы на всем диапазоне регулирования скорости движения, то электропривод должен обеспечить регулирование потребляющей мощности из сети, т.е. быть энергоэкономичным. 7. Т.к. электропривод работает в длительном режиме работы, то высокие требования к времени разгона и торможения не предъявляются. 8. Система автоматизации должна обеспечить контроль и регулирование температуры по зонам пекарной камеры. 9. Система управления электроприводом должна обеспечить исключение аварийных режимов для электропривода. 10. Электропривод должен быть удобен и гибок в управлении. 11. Система автоматизации должна обеспечить четкие действия схемы управления установкой при нормальном и аварийном режимах работы. 12. Система автоматизации должна быть простой и надежной в эксплуатации. 13. Система автоматизации и электропривод должны иметь минимальные размеры и стоимость. 14. Система автоматизации и электропривод должны соответствовать требованиям, предъявляемым ПУЭ и правилами пожарной безопасности. 2.4. Патентно–информационный поиск по объекту проектирования 1. Экономичный электропривод для Европы [9]. По данным комиссии ЕС Европа почти на 10 лет отстает от Северной Америки по применению двигателей (Д) с высоким КПД. Если бы все Д имели КПД, как у лучших кострукций, то необходимость в электроэнергии сегодня в Европе снизилась бы на 3000 МВт, расходы – на 1 млн. долларов и выбросы СО2 – на 13.4 млн.т. Если бы на всех насосах был установлен регулируемый ЭП, то эти цифры утроились бы. По данным ЕС широкое распространение Д с высоким КПД в 2010 году сэкономило бы в промышленном секторе еще 9.6 Т∙Вч. Высказано мнение, что КПД ЭП в большей степени зависит от системы управления. Представитель компании АВВ заметил, что улучшение технологии производства Д позволяет поднять их КПД без заметного удорожания Д и что компания выпускает Д с высоким КПД как стандартные. Ученые Италии разработали компьютерную программу оптимизации конструкции Д. Их работы показывают, что эксплуатационные расходы на Д оптимальной конструкции 1.5 кВт снижаются на 36%, 18.5 кВт – на 19% без повышения затрат на их производство. Рассмотрены пути внедрения Д с высоким КПД в Европе с помощью законодательства, агитации и др. методов. 2. Электропривод в будущем [9]. По имеющимся оценкам сегодня менее 5% ЭД управляется инвертором (И), даже среди недавно установленных ЭД эта цифра не превышает 10%. Для широкого распространения регулируемого электропривода (РЭП), по мнению представителей компании Hitachi (Япония), необходимо радикально изменить цены и конструкцию РЭП. В будущем РЭП регуляторы должны быть разделены на модульные элементы, которые комбинируются в зависимости от применения. С помощью обычных микросхем можно будет сформировать регулятор для специального назначения: упаковки, перекачки, вентиляции или производства стали. Маломощные РЭП должны встраиваться в инструмент или оборудование и их цена не должна превышать 10 ф.с. Не только в компании Hitachi считают, компания Mitsubishi уже продает встраиваемые И для производителей оборудования, причем И серии SC – А мощностью 200 и 400 Вт стоят меньше 80 ф.с. Отмечена большая экономия, которую может дать широкое применение РЭП в Европе; но если не применять мер по уменьшению засорения сети гармониками, стоимость фильтров будет больше стоимости самих И. 3. Применение преобразователя частоты VARISPEED – 676H5 для электропривода ленточного конвейера нового типа [9]. Описан многодвигательный ЭП системы ПЧ – АД ленточных конвейеров, выполненный на ПЧ VS – 67H5 / из серии VARISPEED. ШИМ-инвертор выполнен на IGBТ – приборах. Рассмотрено несколько вариантов исполнения конвейеров и их ЭП. Описана система управления, выполненная на цифровых процессорах и центральной ЭВМ, связанную в единую информационно-управляющую сеть с дисплеями. Системы могут иметь различное исполнение в зависимости от того, какой агрегат или технологическая линия обслуживаются данным конвейером. 4. Защита и техническая диагностика тиристорного ЭП ленточного конвейера [9]. В настоящее время конвейерные линии угольных шахт практически полностью автоматизированы. При этом автоматизация сводится к тому лишь к автоматическому запуску и аварийному останову. Следующим этапом автоматизации должно являться регулирование скорости движения ленты, что при неравномерном грузопотоке из забоев устранит недогрузы конвейера и его холостой пробег за счет автоматической стабилизации погонной нагрузки. Для регулирования скорости движения ленты наиболее целесообразным, в настоящее время, является тиристорный ЭП на основе АВК. С целью повышения надежности АВК рассмотрена структура микропроцессорного устройства, предназначенного для защиты и диагностирования ЭП на основе АВК. 5. Печь БН-25.[10] Она состоит из восьми секций длиной 1.5 м каждая. Пекарная камера печи на четыре тепловые зоны. Обогрев осуществляется при помощи трубчатых электронагревателей ТЭНов ) мощностью 1.8 кВт каждый. Мощность электронагревателей, размещенных над сетчатым подом, составляет 91,8 кВт, а под ним— 59,4 кВт. Для обогрева первой зоны установлено 18 верхних и 12 нижних электронагревателей; второй— 15 верхних и 9 нижних; третьей — 12 верхних и 6 нижних и четвертой — 6 верхних и 6 нижних. Устройство для увлажнения расположено в начале печи и состоит из четырех перфорированных труб с отверстиями 2,5 мм. Трубы установлены на расстоянии 220 мм до пода с шагом 130 мм. Над трубами размещен колпак шириной 2,67 м и длиной 0,56 м. Пароувлажнительное устройство отделено от пекарной камеры поворотной заслонкой. По всей длине печи, в верхней ее части, смонтирован металлический вентиляционный канал диаметром 160 мм. Привод печи осуществляется от трехскоростного электродвигателя мощностью 0,8, 1,0 и 1,2 кВт с частотой вращения соответственно 750, 1500 и 3000 об/мин. Продолжительность выпечки в интервале каждого диапазона регулируется вариатором скорости. 6. Печь БН-50 [10]. Она состоит из шестнадцати соединенных между собой секций длиной по 1500 мм. Каждая пекарная камера изолирована стекловатой толщиной с боков 350, снизу — 245 и сверху — 450 мм. Обогрев осуществляется трубчатыми электронагревателями мощностью 2 кВт каждый. В верхней части над сетчатым подом размещено 87 электронагревателей, в нижней — 72. Печь разбита на четыре тепловые зоны с независимым верхним и нижним обогревом. 7. Печи ХПС-25 и ХПС-40 [ ]. Это печи тоннельного типа с электрообогревом предназначены для выпечки широкого ассортимента хлебобулочных изделий в районах с достаточными ресурсами дешевой электроэнергии. Печи ХПС-25 и ХПС-40 разработаны ВНИИХПом и изготовляются на базе печей ПХС-25 м и ПХС-40м. Электрическая схема печи рассчитана на подключение сети трехфазного переменного тока напряжением 380/220 В. Для обогрева печи применяются типовые трубчатые электронагреватели, которые защищаются от коротких замыканий автоматическими выключателями типа А-3114 и АП50-ЗМТ. Электрическая схема печи предусматривает три цепи управления: температурным режимом печи, конвейером печи и вентилятором. Цепь управления температурным режимом печи включает восемь одинаковых регулирующих контуров, состоящих из датчиков термопары ТХК-0515 (печь ХПС-25), термопары TXK.-XIII (печь ХПС-40), вторичных приборов (потенциометры ЭПВ2-11А) и исполнительных механизмов (магнитные пускатели серии ПА). Пекарная камера печи разбита на четыре зоны, в каждой из которых производится самостоятельное регулирование и контроль температуры. В первой зоне печи (верх и низ) нагреватели разбиты на две группы, которые могут включаться вручную или в автоматическом режиме. В нижней части первой зоны, а также в остальных зонах нагреватели разбиты на две группы, которые управляются автоматически. При температуре в зоне ниже заданной автоматически включаются все нагреватели и по достижении нижнего предела заданной температуры одна из групп отключается, а при достижении верхнего предела заданной температуры отключается вторая группа. Ручное управление предусматривает два режима работы: слабый нагрев, сильный нагрев. После разогрева печи до рабочего состояния систему управления печью переводят с ручного режима на автоматический. В соответствии с сортом выпекаемых изделий температура выпечки устанавливается на верхней шкале потенциометра для каждой зоны. 8. Печь ХПС-100 [10]. Она разработана Отраслевой лабораторией по хлебопекарным печам КТИППа и предназначена для выпечки широкого ассортимента хлеба и булочных изделий. В печи в целях унификации использованы узлы и отдельные элементы печей ПХК. Сетчатый под печи крепится как и в печах ПХК к двум ведущим цепям. В зоне увлажнения сетчатый под перемещается по куполообразной траектории с регулируемым подъемом купола, что обеспечивает прохождение тестовых заготовок в зоне высокой влажности парового колпака. Обогрев пекарной камеры осуществляется ТЭНами длиной 3 м. В печи применена система секционной сборки. Секции имеют длину 4 м каждая и соединяются между собой компенсаторами температурных расширений. Температурный контроль по длине пекарной камеры осуществляется в каждой тепловой зоне и зоне увлажнения. 9. Печь П-119м [10]. Она предназначена для выпечки широкого ассортимента хлебобулочных изделий, выпускается серийно Шебекинским машиностроительным заводом. Печь является люлечно-подиковой тупиковой каркасно-панельного типа. Конвейер печи двухниточной, цепи конвейра втулочно-роликовые с шагом 140 мм. На них подвешено 18 люлек размером 1410 Х 285 мм. Печь снабжена съемными подиками размером 1402 Х 350 мм. Корпуса подшипников переднего приводного вала вынесены за пределы пекарной камеры и крепятся в нишах боковых панелей печи. Обогрев печи осуществляется от нагревателей НВСЖ-2, 177/2,5 или другого типа. Мощность каждого нагревателя 2,5 кВт. Всего в печи 30 нагревателей, которые разбиты на три группы. Тепловой режим регулируется тремя термопарами как автоматически, так и вручную. Боковые стенки печи и верхнее перекрытие изготовлены в виде пустотелых металлических панелей толщиной 250 мм, заполненных минеральной ватой. Между ветвями конвейера размещены вытеснительные короба, сокращающие объем парогазовой среды пекарной камеры. Тестовые заготовки увлажняются на первых четырех люльках. В зоне увлажнения имеется дополнительная группа электронагревателей, которая включается при выпечка изделий требующих «обжарки» в начале выпечки. 10. Печь П-104 [10] Печь люлечно-подиковая, тупиковая, изготовляется Шебекинским машзаводом. На двухниточном конвейере подвешено 34 люльки размером 1920 Х 350 мм, снабженных съемными подиками размером 1905 Х 360 мм. Устройство печи П-104 идентично печи П-119М. Обогрев осуществляется 72 нагревателями НВСЖ-2,177/2,5 суммарной мощностью 180 кВт, которые разбиты на четыре зоны, где температура регулируется и контролируется самостоятельно. В первой зоне печи нагреватели разбиты на 3 группы, одна из которых может быть выключена. В других зонах нагреватели разбиты на две группы. Регулирование температуры автоматическое и ручной. 2.5 Предварительный выбор двигателя, способа управления и комплектного преобразователя 2.5.1 Выбор способа управления и двигателя В настоящее время для приводов малой мощности (до 20 кВт) наибольшее применение нашли двигатели постоянного тока и асинхронные двигатели. Двигатели постоянного тока независимого возбуждения обладают отличными регулировочными свойствами. Это связано с тем, что магнитный поток регулируется независимо о тока якоря. В электроприводах с двигателями постоянного тока широкое распространение получили системы тиристорный преобразователь-двигатель постоянного тока (ТП-ДПТ). Это объясняется простотой и относительной дешевизной тиристорных преобразователей. ТП позволяют регулировать выходное напряжение в широких пределах и обладают высоким быстродействием. Эти обстоятельства позволяют строить на основе систем ТП-ДПТ высокопрочные системы регулирования технологических процессов (системы управления скоростью, положением и т.д.) Однако система ТП-ДПТ обладает рядом недостатков: 1. Недостатки двигателей постоянного тока в основном связаны с наличием коллекторного узла. ДПТ требуют тщательного технологического обслуживания (протирание коллектора, частые замены и регулирование щеток и т.д.), что увеличивает эксплуатационные расходы и снижает надежность машины. 2. ДПТ имеют плохие массогабаритные показатели, что в конечном итоге увеличивает цену двигателей. ДПТ дороже асинхронных двигателей примерно в три раза. 3. В связи с наличием коллекторного узда В ДПТ налагается ограничение на скорость нарастания тока, что уменьшает быстродействие электропривода. 4. Коэффициент мощности тиристорных преобразователей зависит от узла регулирования, поэтому при регулировании скорости вниз от номинальной увеличивает доля внешних гармоник, что ведет к снижению коэффициента использования двигателя, увеличению потель мощности и засорению питающей среды высшими гармониками (помехами). Самым простым и надежным электромеханическим преобразователем энергии является асинхронный двигатель. Асинхронные двигатели обладают рядом преимуществ перед ДПТ: 1. Асинхронные двигатели просты и надежны в эксплуатации, требуют минимум эксплуатационных расходов. 2. Асинхронные двигатели имеют лучшие массогабаритные показатели, поэтому наиболее дешевы. 3. Асинхронные двигатели имеют больший КПД по сравнению с ДПТ при той же мощности. 4. Асинхронные двигатели выдерживают большие перегрузки по сравнению с ДПТ, что позволяет получить более высокое быстродействие. Сравнивая достоинства и недостатки асинхронных двигателей и двигателей постоянного тока, для проектируемой установки выбираем асинхронный двигатель. Этот выбор обусловлен перечисленными преимуществами, а так же тем, что такое решение соответствует пункту 5 требований к электроприводу. Рассмотрим самые распространенные способы управления АД. 1. Регулирование скорости вращения АД введением добавочного сопротивления в цепь ротора. Один из распространенных способов регулирования скорости, тока и момента АД с фазным ротором связан с введением и изменением дополнительных резисторов в цепи его ротора. Схема, в которой реализуется этот способ регулирования, приведена на рис. 2.6, а. Основным достоинством этого способа является простота реализации, что определило его широкое применение в ряде электроприводов. Для построения семейства получаемых при этом способе искусственных механических характеристик проведем анализ их характерных точек. а) скорость идеального холостого хода АД ω0 при регулировании R2д не изменяется; б) максимальный (критический) момент двигателя Мк также остается неизменным; в) критическое скольжение Sк увеличивается при увеличении R2д. Выполненный анализ позволяет представить искусственные реостатные характеристики в виде семейства кривых, показанного на рис. 2.6, б. Использование этих характеристик для регулирования скорости АД характеризуется такими же показателями, что и для ДПТ независимого возбуждения. Диапазон регулирования скорости небольшой - около 2-3, что определяется снижением жесткости характеристик и ростом потерь по мере увеличения диапазона регулирования скорости. Плавность регулирования при реостатном регулировании небольшая и определяется плавностью изменения дополнительного резистора R2д. Скорость АД изменяется только вниз от основной. Экономичность способа определяется стоимостью используемых средств регулирования и расходами при эксплуатации электропривода. Затраты, связанные с созданием данной системы электропривода, невелики, так как для регулирования обычно используются простые и дешевые ящики металлических резисторов. В то же время при эксплуатации этой системы затраты велики, поскольку значительны потери энергии. Электрические потери в роторной цепи ∆Р2, называемые потерями скольжения, определяются выражением ∆Р2 = Р1 – Р2 = М*ω0 – М*ω = М*ω0*s =Р1*s. Чем больше скольжение s, тем больше потери в роторной цепи, поэтому реализация большого диапазона регулирования скорости приводит к значительным потерям энергии и снижению КПД электропривода. Регулирование скорости этим способом применяется в тех случаях, когда требуется небольшой диапазон регулирования скорости и работа на пониженных скоростях непродолжительна. Например, этот способ нашел широкое применение в электроприводе ряда подъемно-транспортных машин и механизмов. Рассматриваемый способ также используется для регулирования тока и момента АД при его пуске. Если обратиться к характеристикам рис. 2.6. б, то можно отметить, что за счет подбора сопротивления резистора пусковой момент АД может быть увеличен вплоть до значения критического момента Мк. Это свойство АД используется при его пуске с моментом нагрузки, превышающим пусковой момент АД Мп на естественной характеристике. 2. Регулирование скорости вращения АД переключением пар полюсов. Этот способ (рис 6.7) используется для регулирования скорости многоскоростных АД с короткозамкнутым ротором. Возможность получения искусственных характеристик АД данным способом, и следовательно, регулирования его скорости, непосредственно следует из выражения для угловой скорости магнитного поля АД ω0 = 2*π*ƒ1/p. Изменение числа пар полюсов АД р производится за счет переключении в обмотке статора, при этом число пар полюсов короткозамкнутого ротора изменяется автоматически. Так как количество полюсов АД может быть равным только целому числу— 1, 2, 3 и т. д., то следовательно, данный способ обеспечивает только ступенчатое регулирование скорости. Двигатели, допускающие регулирование скорости этим способом, получили название многоскоростных. Изменение числа полюсов АД достигается, когда на статоре АД располагаются две (или больше) не связанные друг с другом обмотки, имеющие разное число пар полюсов p1 и р2. При подключении к сети одной обмотки, например с р1 парами полюсов, АД имеет синхронную скорость

Вторая обмотка при этом обесточена. Для получения другой скорости отключается первая обмотка и подключается на сеть вторая обмотка с р2 парами полюсов, при этом синхронная скорость АД станет равной

и АД будет иметь уже другую механическую характеристику. Наряду с такими АД, получившими название многообмоточных, широкое распространение получил другой тип многоскоростных АД, у которых изменение числа пар полюсов вращающегося магнитного поля достигается за счет изменения схемы соединения статорной обмотки АД. Для этого каждая фаза статора разделена на несколько одинаковых частей (чаще всего на две части) и имеет от них соответствующее число выводов. Рассматриваемый способ регулирования скорости характеризуется рядом положительных показателей, что определяет широкое его применение в регулируемом электроприводе переменного тока. К ним в первую очередь следует отнести экономичность регулирования, так как регулирование скорости изменением числа пар полюсов не сопровождается выделением в роторной цепи больших потерь энергии скольжения, вызывающих излишний нагрев АД и ухудшающих его КПД. Из рис. 2.7. б видно, что механические характеристики многоскоростных асинхронных электродвигателей отличаются хорошей жесткостью и достаточной перегрузочной способностью. Недостатком этого способа является ступенчатость изменения скорости двигателя и относительно небольшой диапазон ее регулирования, не превышающий обычно 6-8. 3. Регулирование скорости вращения АД изменением питающего напряжения. Одним из возможных способов регулирования координат АД является изменение напряжения на выводах его статора, при этом частота такого напряжения постоянна и равна частоте сети переменного тока. На рис. 2.8,а приведена схема электропривода при реализации этого способа. Между выводами питающей сети и статора АД включен преобразователь напряжения, при использовании которого может изменяться напряжение, подводимое к статору АД. На рис. 2.8, б приведены механические характеристики АД при регулировании напряжения на выводах его статора. Как видно из этих графиков, получаемые искусственные характеристики оказываются малопригодными для целей регулирования скорости, так как по мере уменьшения напряжения резко снижаются критический момент АД и его перегрузочная способность, а диапазон регулирования скорости очень мал. По этим причинам разомкнутая схема может использоваться лишь для регулирования момента АД и его тока, который пропорционален напряжению статора. Для регулирования скорости АД создаются замкнутые системы. Основными достоинствами рассматриваемой системы электропривода являются ее относительная простота, надежность, легкость автоматизации в общей технологической схеме производства, удобство управления. Вместе с тем эта система электропривода имеет существенный недостаток, заключающийся в больших потерях в обмотке ротора при работе на низких скоростях. Действительно, электрические потерн в роторе при низких скоростях и, следовательно, больших скольжениях могут быть весьма высокими, что уменьшает КПД электропривода. Отмеченный недостаток не является очень серьезным в том случае, когда время работы АД на пониженной скорости мало по сравнению со временем цикла его работы. Диапазон регулирования скорости при использовании обратных связей, например по скорости, относительно высок и достигает десяти. При использовании обратных связей могут быть получены жесткие характеристики. Экономичность регулирования зависит от конкретных условий работы электропривода. В частности, если время работы на пониженной скорости невелико по сравнению с временем цикла, то экономичность может быть высокой. Регулирование скорости АД в этой системе плавное и производится только вниз от естественной (основной) характеристики. 4. Регулирование скорости вращения АД изменением частоты и амплитуды питающего напряжения. Частотный способ является одним из наиболее перспективных и широко используемых в настоящее время способов регулирования скорости АД. Принцип его заключается в том, что, изменяя частоту ƒ1 питающего АД напряжения, можно в соответствии с выражением ω0 = 2*π*ƒ1/р изменять его синхронную скорость ω0, получая тем самым различные искусственные характеристики (рис 2.9, б). Этот способ обеспечивает плавное регулирование в широком диапазоне, получаемые характеристики обладают высокой жесткостью. Частотный способ к тому же отличается и еще одним весьма важным свойством: при регулировании скорости АД не происходит увеличения его скольжения, как это имеет место, например, при реостатном регулировании. Поэтому при этом способе регулирования потери скольжения оказываются небольшими, в связи с чем частотный способ наиболее экономичен. Регулирование таким способом может осуществляться плавно, в широком диапазоне, в обе стороны от естественной характеристики, т.е. АД может иметь скорость как больше, так и меньше номинальной. При этом регулировочные характеристики имеют высокую жесткость, а АД сохраняет большую перегрузочную способность. Во многих случаях хорошие показатели регулирования могут быть достигнуты в разомкнутой системе. При повышенных требованиях к электроприводу необходимо использование тех или иных обратных связей, т.е. применение замкнутой системы регулирования. Получаемый диапазон регулирования скорости в разомкнутых системах составляет 5-10, а в замкнутых его значение может достигать 1000 и более. Из всех вышеперечисленных способов управления АД выбираем частотное регулирование, т.к.: а) Система ПЧ-АД позволяет производить плавный пуск электропривода, что позволяет избежать механических колебаний в кинематической цепи, повышает ее надежность и срок службы. б) Система ПЧ-АД позволяет регулировать скорость вращения во всем диапазоне без потери перегрузочной способности, чего не позволяет система ТРН-АД. в) Система ПЧ-АД позволяет плавно регулировать скорость вращения во всем диапазоне, чего не позволяет осуществлять реостатное регулирование и регулирование переключением пар полюсов. г) Система ПЧ-АД позволяет регулировать количество потребляемой мощности, что делает систему ПЧ-АД самой экономичной из перечисленных. Это свойство особенно важно в данной системе, т.к. электропривод работает на скоростях ниже номинальной продолжительное поддержания электродвигателя в режиме оптимального КПД. В данном случае такая экономия может оказаться существенной, т.к. статический момент равен приблизительно половине номинального момента на двигателе. Выберем из [11] асинхронный двигатель для проектируемого электропривода. Мощность электродвигателя была рассчитана ранее. Выбираем АИР80В4 со следующими техническими данными (табл. 2.4): Таблица 2.4

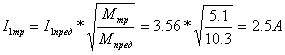

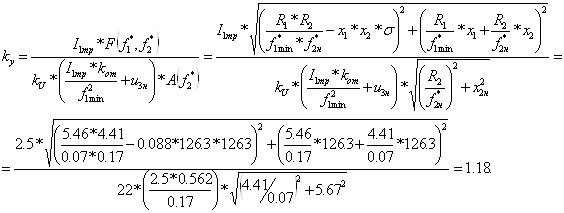

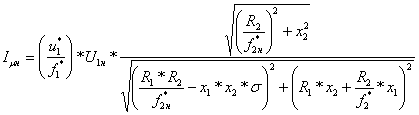

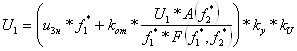

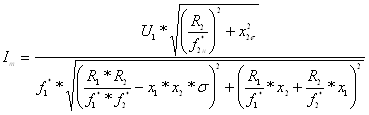

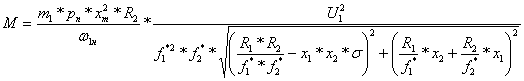

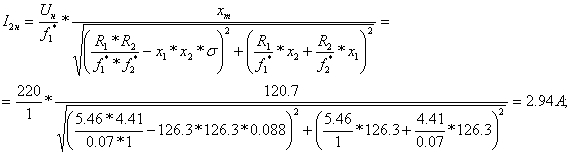

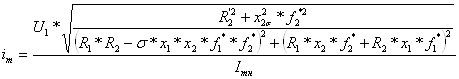

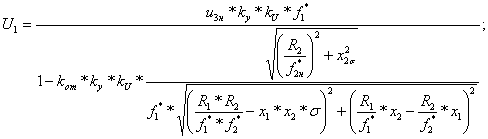

По справочным данным рассчитаем основные номинальные параметры электродвигателя. Ток статора:

Угловая скорость вращения: ωн=ωон*(1-Sн)=157.2*(1-0.07)=146.6 с-1, где: ωон – номинальная скорость вращения магнитного поля. Номинальный механический момент:

Номинальный электромагнитный момент: Мэмн=1.012*Ммехн=1.012*10.2=10.6 Н·м, где: 1.012 – коэффициент, учитывающий добавочные потери и потери на трение в механической части электродвигателя. 2.5.2 Выбор комплексного преобразователя Для проектируемого электропривода выбираем преобразователь частоты фирмы «Danfoss» серии VLT 5000. Фирма «Danfoss» выпустила первый в мире серийный преобразователь частоты в 1968 г. С тех пор фирма установила стандарт качества для электроприводов [12]. Ее частотные преобразователи VLT сегодня проданы и обслуживаются более чем в 100 странах на шести континентах. В новой серии преобразователей VLT 5000 заложена система управления VVCPLUS – это новая система векторного управления без датчиков управляющегося момента. По сравнению со стандартным управлением коэффициентом напряжение/частота система VVCPLUS обеспечивает улучшенную динамику и устойчивость как при изменении задания скорости, так и при изменении момента нагрузки. В системе управления ПЧ внедрена система цифровая защита, которая гарантирует надежную работу даже при самых неблагоприятных эксплуатационных условиях. Электроприводы фирмы «Danfoss» с системой управления VVCPLUS допускают ударные нагрузки во всем диапазоне скоростей и быстро реагируют на изменение задания. Чтобы сделать программирование простым и понятным, параметры разделены на различные группы. Быстрое меню проводит пользователя через программирование нескольких параметров, которые должны быть установлены, чтобы начать работу. Пульт управления съемный. Он включает алфавитно-цифровой дисплей из четырех строк, давая возможность отображать четыре параметра одновременно. Через съемный пульт управления запрограммированные значения могут быть скопированы с одного VLT на другой. Это уменьшает затраты времени на программирование при замене приводов или включении дополнительного привода в систему. Процесс программирования оказывается легче, чем в других сериях. Преобразователи VLT 5000 выполняют большинство настроек автоматически. ПЧ серии VLT 5000 построены на базе инверторов с промежуточным звеном постоянного тока и широтно-импульсной модуляцией. В качестве силовых ключей используются биполярные транзисторы с изолированным управляющим электродом (IGBT). Функциональная схема преобразователя частоты серии VLT 5000 представлена на рис. 2.10. L, C1…C3 – входной LC фильтр, поставляемый по специальному заказу, служит для сглаживания импульсов входного тока, а так же блокирует высокочастотные помехи из сети в ПЧ и наоборот. VD1…VD6 – неуправляемый выпрямитель для преобразования энергии переменного тока в энергию постоянного тока. Rз – зарядный резистор для предварительного заряда конденсаторов силового фильтра С4…С6. С4…С6 – силовые конденсаторы для фильтрации выпрямленного напряжения в звене постоянного тока. Rs – резисторный датчик обратной связи по току инвертора для контроля тока инвертора, защиты инвертора от токов короткого замыкания. VT1…VT6 – транзисторы силового тока инвертора, могут быть скомпонованы в виде полумостов. М – асинхронный исполнительный двигатель. ИБП – импульсный блок питания, обеспечивает несколько стабилизированных напряжений. К – реле предварительного заряда. Включается после предварительного заряда силовых конденсаторов, шунтируя своим контактом резистор Rз. БВВУ – блок верхних выходных усилителей. БНВУ – блок нижних выходных усилителей. БВВУ и БНВУ служат для формирования импульсов управления силовыми ключами. БУИ – блок управления инвертором. Главный управляющий узел, который формирует на выходе 6 импульсных сигналов формирования ШИМ по различным алгоритмам. В соответствии с сигналами ОС, сигналами управления и выбранными комплексами программ БУИ выполняется на базе микропроцессорных контроллеров. БИФ – блок интерфейса, обеспечивает связь схемы управления преобразователем с внешним устройством ЦПУ и АЛУ, персональным компьютером (РС), ведущим приводом MD, а также выдает сигнал для ведомого привода, если данный ЭП является ведущий. БРИТ – блок реостатно-инверторного торможения. RT – силовой тормозной резистор. БРИТ и RТ поставляются по желанию заказчика. Общие технические данные преобразователй частоты серии VLT 5000 [13] приведены в таблице 2.5: Таблица 2.5

Частотный преобразователь выбирается по току. Номинальный ток IVLT.N должен бать равен или больше требуемого тока двигателя (Iн = 3.56 А). Выбираем из [12] преобразователь частоты типа VLT 5003. Технические данные ПЧ VLT 5003 приведены в таблице 2.6. Таблица 2.6.

3. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ РАЦИОНАЛЬНОЙ СИСТЕМЫ ЭЛЕКТРОПРИВОДАРешение о выборе лучшего варианта привода принимается на основе сопоставления приведенных затрат на одинаковый объем выпускаемой продукции. В данном проекте необходимо обеспечить регулирование продолжительности времени выпечки с коррекцией по температуре во второй зоне пекарной камеры. При этом необходимо учитывать, что производительность печи при замене системы привода меняться не должна, а также желательно сохранить неизменной конфигурацию оборудования и занимаемую им площадь. Ниже рассмотрены некоторые системы привода конвейера печи. Регулирование продолжительности времени выпечки может осуществляться механически при помощи блок-вариатора (существующий вариант). Тогда для реализации коррекции продолжительности выпечки на маховик вариатора необходимо установить регулирующий механизм (например, сервопривод ), который поворачивал бы маховик в ту или иную сторону, в зависимости от температуры. Такой вариант регулирования очень прост и требует минимальных капитальных затрат. Однако при частых поворотах ручки маховика будет сильно увеличиваться износ блок-вариатора, что в конечном итоге приведет к быстрому выходу вариатора из строя. Очевидно, что данный вариант регулирования нас не устраивает. Лучшими показателями по сравнению с рассмотренным способом регулирования обладает электрическое регулирование продолжительности выпечки, т.е. изменением скорости вращения приводного двигателя конвейера. В настоящее время наибольшее распространение получили системы электропривода ТП – ДПТ НВ (тиристорный преобразователь – двигатель постоянного тока независимого возбуждения) и ПЧ – АД (преобразователь частоты – асинхронный двигатель). Ниже приведена таблица [14], в которой методом экспертных оценок баллами определены рассматриваемые системы по ряду показателей: Таблица 3.1.

Приняты обозначения: + – применяется, ┴ – ограниченно применяются, – – не применяются. Здесь Ук и Укэ характеризуют соответственно ущерб от ненадежности и затраты на компенсирующие устройства (сглаживающие фильтры, дроссели и т.п.). На основании оценок этой таблицы уже можно сделать вывод о применении асинхронного электропривода по ряду показателей: габаритам, КПД, потреблению электроэнергии, реактивной мощности, меньшим затратам на сетевые фильтры. Окончательно это будет решено после расчета технико-экономического эффекта. При этом необходимо учитывать ряд факторов, таких как большая ремонтнопригодность асинхронных двигателей. Также это прогрессивность применения преобразователей частоты, которые на данном этапе по трудоемкости и сложности ремонта ненамного превышают тиристорные преобразователи постоянного тока. 4. РАСЧЕТ ЭЛЕКТРОМЕХАНИЧЕСКИХ ПРОЦЕССОВ В ЭЛЕКТРОПРИВОДЕ 4.1 Построение нагрузочной диаграммы с учетом регулирования координат электропривода Конвейер относится к механизмам непрерывного действия, для электропривода которого характерен продолжительный режим работы S1. За время работы конвейера статический момент остается постоянным. Для режима работы S1 время пуска и торможения мало по сравнению с общим временем работы. Определим суммарный момент инерции по формуле [1.1]:

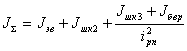

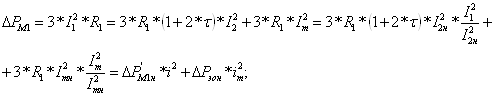

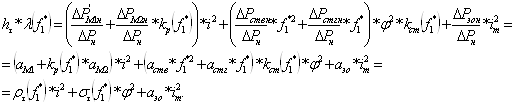

Выразим из уравнения движения электропривода:

время пуска электропривода до номинальной скорости:

где: Мдин= М – Мс= Мн – динамический момент электропривода. Построим нагрузочную диаграмму электропривода (рис. 4.1). 4.2 Проверка выбранного электропривода по перегрузочной способности и нагреву Целью данного расчета является определение максимального пускового момента электродвигателя, который должен быть больше момента трогания механизма. Механическая характеристика конвейера (или фрикционная характеристика) приведена на рис 4.2 (кривая 1). Однако аналитический расчет фрикционной характеристики очень громоздок и требует дополнительных сведений о элементах кинематической цепи [3]. Поэтому апроксимируем фрикционную характеристику прямыми линиями (хар-ка 2). Здесь:

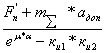

Примем

Преобразователь частоты позволяет разгонять электродвигатель с пусковым моментом, равным критическому. Поэтому условие выбора электродвигателя по перегрузочной способности можно записать в виде:

Допустимое угловое ускорение:

0.81λm*Mн=0.81*2.2*10.2=18.2Н·м. Из расчетов видно, что условие выбора электродвигателя по перегрузочной способности выполняется. Очевидно, что выбранный электродвигатель необходимо проверить по нагреву при работе по нижней скорости. По расчетным кривым (рис. 2.5) определим максимально-допустимый момент по условиям нагрева:

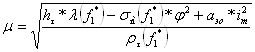

Получаем μ=0.64. Следовательно, при работе электропривода на нижней скорости максимально-допустимый момент по условию нагрева: Мдоп=μ*Мн=0.64*10.2=6.5. Условие проверки ЭД по нагреву Мдоп>Мст выполняется. Проверка электродвигателя по нагреву, с учетом параметров схемы замещения будут приведен в пункте 6. 5. РАСЧЕТ И ПРОЕКТИРОВАНИЕ СИЛОВОЙ СХЕМЫ АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА 5.1 Выбор сглаживающего дросселя Силовая часть схемы преобразователя частоты представлена на рис. 2.10. Для тока короткого замыкания применены дроссели, индуктивность которых выбирается из того, чтобы ограничить ток короткого замыкания на допустимом уровне в течении времени, пока сработает защита Т=10 мкс:

Выбираем из [15] сглаживающие дроссели типа ФРОС-20. Паспортные данные дросселя приведены в таблице 5.1: Таблица 5.1.

Рассчитаем активное сопротивление дросселя:

5.2 Выбор силовых диодов Выбор силовых диодов осуществляется по среднему току нагрузки:

где: kф=1.6 – коэффициент формы, учитывающий несинусоидальность тока через диод; kпер=1.4 – коэффициент запаса на перегрузку при изменении температуры; kочл=0.8 – коэффициент, учитывающий отклонение условий охлаждения от номинальных. Расчетное напряжение выбираемых диодов определяется по формуле:

где: Umax – амплитуда выпрямленного напряжения; kc – коэффициент, учитывающий возможное повышение напряжения сети; k3н -- коэффициент запаса по напряжению. На основе произведенных расчетов выбираем из [16] трехфазный диодный мост фирмы INTERNATIONAL RECTIFIER 26MT80 со следующими номинальными параметрами (табл. 5.2): Таблица 5.2.

Из выражения теплового равновесия следует:

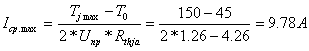

где: Uпр – прямое падение напряжения на диоде; Т0 – температура окружающей среды; Тjmax – максимальная температура перехода; Rthjc – тепловое сопротивление переход-среда. Rthja≈3* Rthjc=3*1.42=4.26 °С/Вт,

Условие выбора диодов по току соблюдается. 5.3 Выбор конденсатора силового фильтра Расчет емкости конденсаторов силового фильтра осуществляется по формуле :

где: Ud – среднее значение выпрямленного напряжения; Тн – постоянная времени нагрузки; Rн – активное сопротивление нагрузки; ΔUc – допустимое повышение напряжения на конденсатора, ΔUc=0.1*Ud=38В,

Для набора указанной емкости

потребуется три конденсатора К50-17 350В, 1500 мкФ Определим номинал резистора, ограничивающего зарядный ток конденсаторов:

где: Δt – время заряда конденсатора, принимаем Δt=1с.

Мощность резистора – 150 Вт. Определим величину разрядных резисторов:

где: Т – постоянная времени разряда, принимаем Т=60с.

Выбираем из [17] резисторы МЛТ-2 – 15кОм –10Вт ±10% 5.4 Выбор силовых транзисторов Выбор силовых транзисторов осуществляется по среднему току нагрузки и напряжению:

где: kф, kпер, kохл – коэффициенты (см. формулу 5.2)

где: kпер – коэффициент, учитывающий перенапряжения на транзисторах (принимаем kпер=1.5); kc, k3н – коэффициенты (см. формулу 5.3). Выбираем из [16] силовые IGBT-транзисторы типа IRGPH30MD2 фирмы INTERNATIONAL RECTIFIER со следующими номинальными данными (табл. 5. 3): Таблица 5.3.

Проверим транзисторы по расчетному току при максимальной температуре (150 °С):

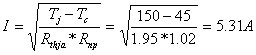

где: Тj – температура кристалла; Тс – температура окружающей среды; Rпр – сопротивление перехода коллектор-эмиттер в открытом состоянии.

Определим потери, которые могут рассеяться в транзисторе:

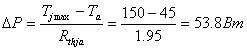

из них потери на переключение составляют: ΔPком=Wпер*fк=2.18*10-3*5*103=10.9Вт, где: Wпер – потери энергии при переключении; fк – несущая частота. Потери от рабочего тока нагрузки: ΔР= ΔР- ΔРком=53.8-10.9=42.9Вт. Допустимый средний ток нагрузки:

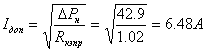

Условие выбора транзисторов выполняются, т.к. Iдоп>Iрасч. 5.5 Выбор конденсаторов входного фильтра Выбор входного фильтра служит для подавления помех, создаваемых при работе преобразователя. Его передаточная функция имеет вид:

где: Т1, Т2 – постоянные времени; L – индуктивность сглаживающего дросселя; R – активное сопротивление преобразователя и сглаживающего дросселя; С – емкость конденсаторов фильтра. Активное сопротивление преобразователя определим по его техническим данным. Активная мощность на выходе преобразователя:

Потери активной мощности в преобразователе:

Найдем активное сопротивление преобразователя:

Найдем суммарное активное сопротивление преобразователя и фильтра: R=Rп+Rдр=3.1+0.8=3.9 Ом. Емкость фильтра определим из условия, что электромагнитные процессы в фильтре не будут носить колебательный характер. Для этого необходимо, чтобы корни характеристического уравнения Т1*р+Т2*р+1=0 были действительными

Т2>2*Т1. (5.10) Подставим (5.9) в (5.10) и запишем условие выбора емкости:

Подставим в (5.11) значения параметров и выберем емкость конденсаторов фильтра:

Выбираем два конденсатора К50-17350В, 1500 мкФ, соединенных последовательно. 5.6 Выбор тормозного резистора На тормозном резисторе рассеивается энергия, передаваемая из двигателя в звено постоянного тока преобразователя частоты при торможении. Он необходим для качественного и быстрого торможения. Для проектируемого электропривода в нормальном режиме работы время торможения не лимитируется. Однако торможение электропривода в аварийном режима должно происходить как можно быстрее. Поэтому заложим в проектируемый электропривод тормозной резистор. Расчет сопротивления тормозного резистора будем производить по методике фирмы «Danfoss» [13]. Для расчета сопротивления необходимо определить пиковую мощность: РРЕК=Рм*МBR(%)*ηм*ηVLT, где: Рм – мощность приводного двигателя; МBR(%) – соотношение от номинального, вращающегося момента. Принимаем МBR(%)=160%, ηм – КПД двигателя, ηVLT – КПД преобразователя частоты. РРЕК=1500*1.6*0.77*0.96=1774 Вт. Тормозное сопротивление рассчитывается по формуле:

где: UDC – напряжение в промежуточной цепи инвертора. Принимаем UDC=810В

6. ПРОЕКТИРОВАНИЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ 6.1 Математическое описание объекта управления 6.1.1 Математическое описание асинхронного электродвигателя из уравнений обобщенной машины Электромеханический преобразователь (ЭМП) в структуре электропривода представляет собой идеализированный двигатель, ротор которого не обладает механической инерцией, не подвержен воздействию момента механических потерь и жестко связан с реальным ротором, входящим в состав механической части электропривода. Исследование процессов в ЭМП энергии обычно выполняют не непосредственно на конкретной конструкции, а на эквивалентных моделях. Благодаря тому, что в основе работы ЭМП автоматизированных электроприводов лежат одни и те же законы, появляется возможность создать универсальные общие модели для различных типов преобразователей. В этом смысле вращающиеся преобразователи можно разделить на две большие группы: 1) Преобразователи, у которых токи (или магнитные потоки) взаимно перемещающихся частей создаются с помощью источников энергии переменного тока. 2) Преобразователи, у которых одна часть (статор или ротор) возбуждаются от источника переменного тока, а другая – от источника постоянного тока. Одной из наиболее распространенных технических реализаций ЭМП первой группы являются асинхронные машины. Ограничив рассмотрение только трехфазными машинами, используем следующие общепринятые допущения: 1) Параметры обмоток фаз ротора и статора соответственно одинаковы, а система напряжений фаз симметрична; 2) Магнитопроводы ненасыщены; 3) Воздушный зазор между взаимно перемещающимися частями ЭМП равномерный; 4) МДС в воздушном зазоре синусоидальна; 5) Влияние потерь в стали и эффекта вытеснения тока и потока на характеристики ЭМП не учитывается; 6) Обе части ЭМП имеют однотипные распределенные обмотки. При других исполнениях одной из частей ЭМП (беличья клетка) ее параметры можно привести к эквивалентной распределенной обмотке. На рис. 6.1 дана первичная модель асинхронной трехфазной машины, изображаемая обычно в плоскости, перпендикулярной оси вала. Здесь условно изображены сечения обмоток фаз статора (присвоен индекс 1) и ротора (присвоен индекс 2), и оси этих обмоток, перпендикулярные их плоскостям. При подключении обмоток к источникам трехфазного переменного напряжения токи в обмотках будут определяться уравнениями равновесия напряжений:

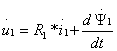

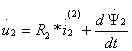

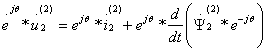

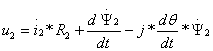

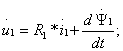

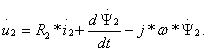

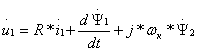

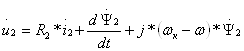

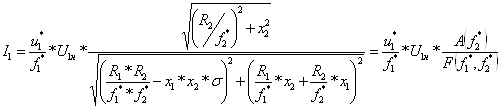

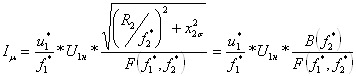

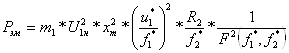

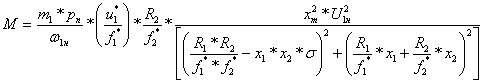

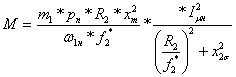

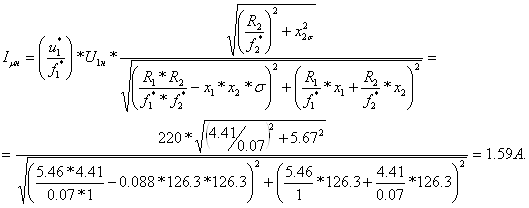

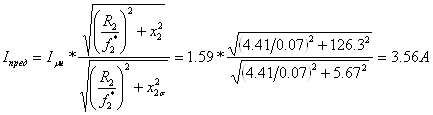

где: Ψ – полное потокосцепление обмоток соответствующих фаз, R – активное сопротивление обмоток, i – фазные токи обмоток, u – фазные напряжения обмоток. ЭДС dΨ/dt определяются изменением короткосцепленных обмоток во времени как под действием соответствующих токов во времени, так и под действием взаимного перемещения обмоток статора и ротора. Поведение каждой из переменных исходной (приближенной к реальной конструкции) модели (рис 6.1) может быть описано как изменение во времени эквивалентных векторов переменных, направленных по осям фаз. Такому описанию соответствует эквивалентная модель машины, где реальные обмотки заменены эквивалентными сосредоточенными катушками, расположенными по осям фаз (рис. 6.2) и обладающими параметрами обмоток фаз. Для каждой фазы такой модели соотношение переменных удобно показать на векторной диаграмме, построенной для произвольно фиксированной частоты с учетом принятых ранее допущений (рис. 6.3).Кроме того, при построении векторной диаграммы параметры ротора были приведены к параметрам статора, а диаграмма построена для фиксированного момента времени, когда вектор фазного напряжения совпадает с осью фазы при вращении векторов против часовой стрелки. Эта диаграмма представляет своего рода математическую абстрактную модель, основанную на известном в электротехнике приеме изображения гармонических функций в виде вращающихся временных векторов. Реальные временные соотношения между переменными фазы определяются проекциями вращающихся векторов на ось фазы, а временные фазовые сдвиги между переменными соответствуют углам между векторами. Следует отметить, что для упрощения диаграмма построена для машины, возбуждаемой только со стороны статора. Все векторы на диаграмме соответствуют реально существующим переменным, кроме намагничивающего тока Im. Этот ток определяет по модулю и фазе часть тока статора, которая проходя через обмотку с индуктивностью, равной взаимной индуктивности фаз статора и ротора Lm, создает в воздушном зазоре ЭМП рабочее потокосцепление Ψm. Полное же потокосцепление каждой катушки (см рис. 6.2) определяется суммой рабочего потокосцепления и потокосцепления рассеяния (Ψ1σ или Ψ2σ). Поскольку потокосцепления определяются совокупным действием всех токов, то для мгновенных значений переменных фазы можно записать:

(6.2)

Здесь L1=Lm+L1σ; L2=Lm+L2σ; L1, L2 – полные индуктивности статора и ротора соответственно; L1σ, L2σ – индуктивности рассеяния соответствующих фаз; Lm – взаимная индуктивность фаз статора и ротора, причем Lm в трехфазных машинах, благодаря взаимному влиянию всех трех фаз, в 3/2 раза больше взаимной индуктивности фаз статора и ротора при их соосном расположении. Поскольку рабочее потокосцепление является общим для обмоток, как статора, так и ротора, то на основании (6.2), раскрывая полные индуктивности, можно записать для каждой фазы:

Так как без учета активной составляющей тока холостого хода İ1+İ2≈ݵ, получим:

Таким образом, рабочее потокосцепление можно выразить непосредственно через сумму токов статора и ротора:

В уравнениях (6.2) – (6.4) все переменные – функции времени, выраженные через соответствующие временные векторы. Под действием рабочих потокосцеплений обмоток всех (в нашем случае трех) фаз машины в воздушном зазоре формируется вращающееся магнитное поле, которое можно описать вращающимся эквивалентным пространственным вектором в плоскости, перпендикулярной оси вала. Учитывая, что переменные величины описываются временными векторами, пульсирующими по осям фаз (рис. 6.2), примем за начало отсчета времени момент прохождения рабочего потокосцепления фазы а через нулевое значение. Тогда для мгновенных значений рабочих потокосцеплений фаз можем записать:

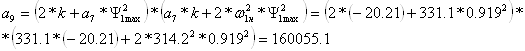

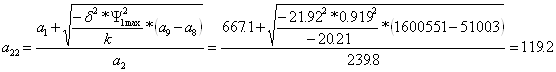

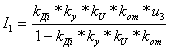

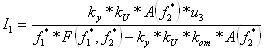

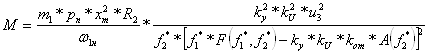

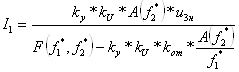

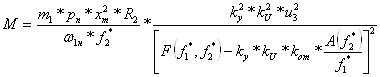

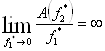

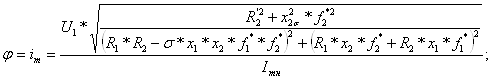

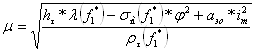

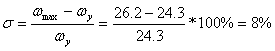

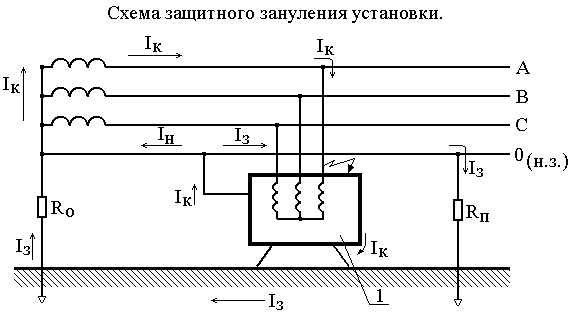

Считаем машину двух полюсной, что