Дипломная работа: Техническое проектирование технологического процесса экспериментального производстваДипломная работа: Техническое проектирование технологического процесса экспериментального производстваДипломный проект ТЕХНИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЭКСПЕРИМЕНТАЛЬНОГО ПРОИЗВОДСТВА Содержание 1.1 Направление современной моды 1.2 Обоснование выбора моделей 1.3 Техническое описание моделей 1.4 Обоснование выбора пакета материалов, применяемых при изготовлении курток 1.5 Расчет и построение чертежа конструкции модели куртки 1.6 Нормирование расхода материала, выполнение раскладки лекал 1.6.1 Определение площади лекал 1.6.2 Расчет расхода материалов 1.6.3 Выполнение раскладки лекал. Уточнение нормы расхода 2. Обоснование выбора режимов и методов обработки, оборудования, средств технологической оснастки 2.1 Обоснование выбора режимов обработки 2.3 Технологическая последовательность обработки изделия 3. Техническое проектирование технологического процесса экспериментального производства 3.1 Выбор организационной структуры экспериментального цеха 3.2 Расчет мощности экспериментального цеха 3.3.1 Расчет количества рабочих конструкторского отделения 3.3.2 Расчет количества рабочих швейного отделения 3.3.3 Расчет количества рабочих лекального отделения 3.3.4 Расчет количества рабочих группы нормирования материалов 3.3.5 Расчет количества рабочих отделения изготовления копий раскладок 3.4.1 Расчет количества рабочих конструкторской группы 3.4.2 Расчет количества рабочих лекального отделения 3.4.3 Расчет количества рабочих группы нормирования материалов 3.5 Сводная таблица рабочей силы, оборудования и занимаемой площади экспериментального цеха 3.6. Требования к планировке экспериментального цеха 4. Организация внутрицехового транспорта 5. Контроль качества. Организация управления качеством продукции в цехе, на потоке 6. Организация рабочих мест и труда для различных специальностей Введение Главная задача легкой промышленности, в ближайшие годы - это увеличить объемы производства, чтобы не зависеть от импорта товаров из других стран. Доля отечественной продукции должна вырасти до 70% к 2010году. В настоящее время спрос на продукцию этой отрасли составляет 300 миллиардов долларов, но, к сожалению, на 70-80% удовлетворяется импортом из Китая, Европы, Турции и других стран. Для того, чтобы 17 подотраслей и 22 тысячи предприятий легкой промышленности справились с этой проблемой, необходимо решить следующие задачи: Первое - это ресурсное обеспечение развития отрасли. Производство продукции в легкой промышленности из отечественного сырья очень важно, так как сохраняются рабочие места, уменьшается себестоимость единицы изделия, и налоги остаются в стране. На данный момент Россия располагает сырьевыми ресурсами шерсти, льноволокна, химических волокон, но весь объем хлопкового волокна ввозят из-за рубежа. Единственным отечественным растительным сырьем является льноволокно, в результате реализации мероприятий ФЦП "Развитие льняного комплекса России на 1996-2000 гг.". Благодаря этому комплексу произошла модификация льноволокна в котонин, и за счет этого снизился экспорт хлопка, а вырос спрос на льняные ткани. Также проектируется создание ОАО "Лен Россия" 100% акций, которого принадлежало бы государству. Помимо работ по обеспечению отечественного рынка льном, надо вести работу по восстановлению и созданию текстильных фабрик и заводов по производству качественной ткани из шерсти, вискозы, хлопка, синтетики и смесовых тканей. На сегодняшний день большая часть ткани приходится на импорт. Второе - техническое перевооружение предприятий отрасли. В настоящее время 50% всего оборудования находится в эксплуатации 20 лет и более. Поэтому главным условием обновления производства и обеспечение роста производительности и качественности продукции - является техническое перевооружение предприятий. А это возможно за счет крупных финансовых вложений в отрасль, разработка новых технологий и производственных машин. Планируется привлечь к этой работе отечественные заводы такие, как: Тула (ОАО "Тулаточмаш"), Иваново (АОА "Ивтехмаш", ОАО "Ивчесмаш"), Чебоксары (АОА "Чебоксарский машиностроительный завод"). На рынке оборудования, как и на рынке сырья, большую часть составляет импорт высокоэффективного оборудования из Европы, Китая, Японии. Третье - развитие научно-технического и инновационного потенциала. Получить широкое распространение использования инновационных проектов, обеспечивающих производство конкурентной продукции, с учетом того, что в научно-технической и инновационных сферах текстильной и легкой промышленности существует достаточное количество разработок, готовых к освоению в производстве. Четвертое - проведение реформирования предприятий. Пятое - решение проблемы кадрового обеспечения отрасли, обострившейся в последние годы. Шестое - о мерах по вытеснению теневого сектора экономики в легкой промышленности. В настоящее время очень велик теневой оборот не только сырья, но уже и готовой продукции. И уменьшить его можно введением высоких пошлин на ввозимую продукцию. Седьмое - федеральные целевые программы. Главная проблема легкой промышленности на сегодняшний день в том, что ее практически не финансируют по сравнению с другими отраслями из федерального бюджета. Хотя и есть серьезные подвижки по данному направлению, но они очень малы в сравнении с общим объемами производства. Мало того, что открывается мало новых фирм, но есть на данный момент такая тенденция - закрывается около 30 фирм в год в каждой области. Статистические данные говорят сами за себя - это безработица, низкий уровень зарплаты, старение кадров, износ оборудования, рост задолженностей и банкротов - все это говорит о существенном спаде в развитии легкой промышленности. Отечественный потребитель не хочет идти к нашему изготовителю отчасти и от того, что нет доверия к качеству продукции или даже от того, что он не знает о ее существовании. На лицо отсутствие рекламы наших фирм, и, к сожалению, главные рычаги власти, которые могли бы внести движение в эту отрасль, не считают легкую промышленность приоритетной в развитии на 2008-2009 годы и предпочитают впускать импортные товары на внутренний рынок, чем вкладывать большие суммы в развитее отечественной легкой и текстильной промышленности. Хотя в наше время есть энтузиасты, которые запускают целые линии с новым оборудованием и выпускают качественную, отвечающую всем требованиям продукцию. На общем фоне они очень не значительны. Пока наше государство не поймет, что это очень прибыльная отрасль, существенных подвижек не будет. А ведь у нас есть все, что надо для производства - это свежие, перспективные идеи в разделах: технологии, конструировании, САПР, кадрах и других. Только что бы все это запустить, необходимы серьезные денежные вложения. Наиболее перспективный путь развития легкой и текстильной промышленности - это внедрение САПР. САПР позволяют сократить время и затраты на многих операциях за счет разработки специальных систем, способных за короткое время произвести большое количество операций на компьютере. И что не мало важно, что существуют САПР для малых и больших предприятий. Целью дипломного проектирования является разработка организации работы экспериментального цеха предприятия по проектированию коллекции женских курток для младшей возрастной группы. 1. Эскизное проектирование 1.1 Направление современной моды Тенденции женской моды: осень/зима 2009-2010. В Европейском институте трендов (European Trend Institute) в Германии выделяют четыре основные тенденции, которые определят женскую моду на холодный сезон 2009/2010. Реалистичность. Урбанистическая рациональность и поиск прекрасного стиля оставляют свой след на модной, рациональной атмосфере. Металлические переливы обеспечивают модернистический блеск. Наложение тканей и ультратолстая техника формируют силуэты. Графические узоры мягкие с большим числом повторений. Шелк и тонкая шерстяная ткань обеспечивают контраст. Кристаллы, блеск металла и глянцевые орнаменты обеспечивают захватывающие эффекты Чувствительность. Природа вдохновляет богатую, мягкую материальность. Обилие дорогих мехов и высококачественные ткани создают чувства удобства и тепла. Яркие тёплые нюансы и пыльные тона обеспечивают основу для многотонального вида с сильным поверхностным контрастом. Ворсистые пальто сочетаются с легкой фланелью и полупрозрачном крепом. Фокус смещён в сторону цветовых тонов и штриховок. Бархат и кружева принесут пастельную мягкость. Волшебство. Таинственные леса полны удивительных существ. Перья птиц, окрашенные меха играют с палитрой теплых коричневых и растительных зеленых тонов. В центре внимания хлопок и экологически-дружественные ткани. Хлопок и хлопчатобумажная ткань контрастирует с велюром. Возвращаются клетчатые материи и принты с животными мотивами. Экспрессивность. Фолк, хиппи и художественность смешиваются друг с другом в разноцветных вариациях. Необычные ассоциации холодных/теплых контрастов создают новые цветные тона. Разноцветный твид и красочная клетчатая ткань задают цветным тканям новый ритм в стиле фолка и неохиппи; красно-серо-белая клетка и мокрый асфальт - одно из модных сочетаний сезона. Каждый сезон компания Pantone, Inc - общепризнанный мировой авторитет в области цвета, анализирует представленные дизайнерами коллекции, чтобы обозначить самые актуальные оттенки нового сезона. Модная цветовая палитра сезона осень/зима 2009-2010, по мнению Pantone, будет выглядит так:

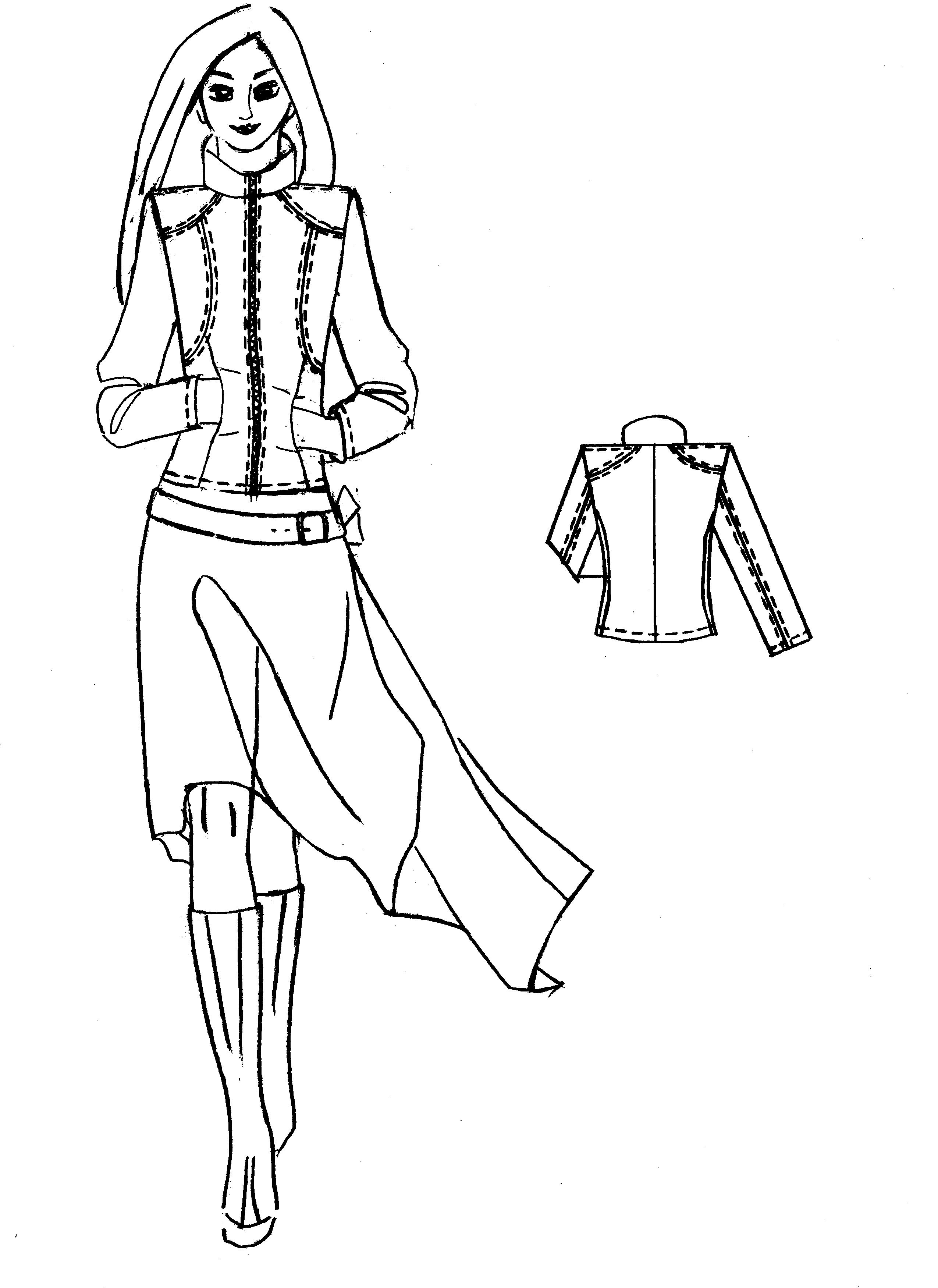

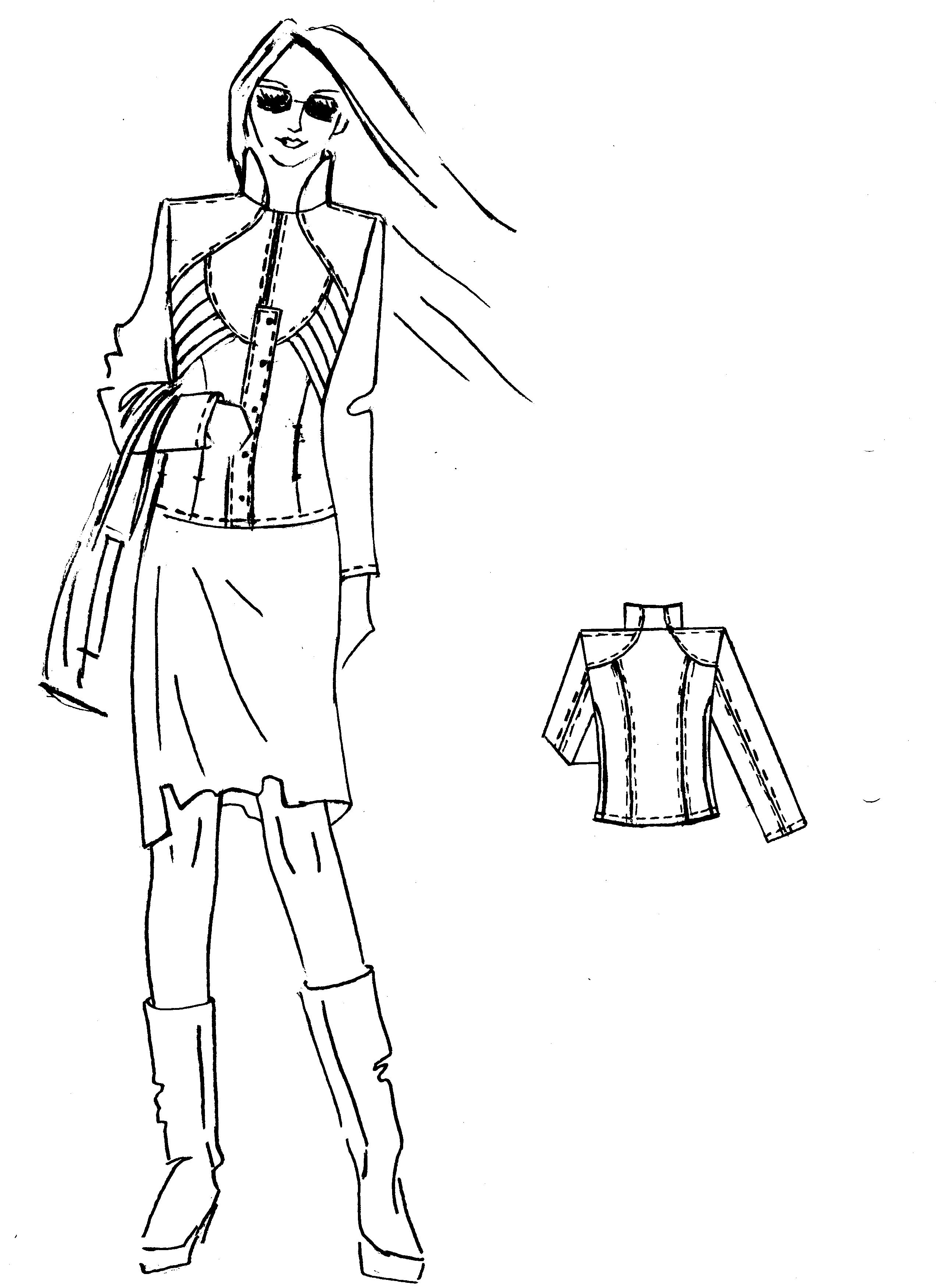

Pantone является разработчиком и производителем технологических решений в области выбора цвета и точной цветовой коммуникации. Уже более 40 лет имя PANTONE известно во всем мире как универсальный цветовой язык для общения заказчиков, дизайнеров и производителей полиграфической, текстильной и прочей продукции. 1.2 Обоснование выбора моделей Модели, подобранные для потока, должны отвечать требованиям, предъявляемым к ассортименту данного вида и его назначению. Модели должны отвечать потребительским требованиям: художественно-эстетическим; функциональным, гигиеническим, эргономическим, эксплуатационным. Одежда играет важную роль в формировании внешнего облика человека. Она должна удовлетворять эстетическим запросам потребителя, требованиям современной моды, отличаться красотой и завершенностью художественного замысла. Пропорции деталей, силуэт модели, конструктивные линии, отделка должны быть художественно взаимосвязаны и композиционно завершены. Композиция модели должна точно соответствовать ее назначению и быть достаточно выразительной. Предложенные модели женских курток из синтетической курточной ткани на утеплителе относятся к смешанному стилю, который подходит женщинам любого возраста, независимо от модных тенденций. Полуприлегающий силуэт и форма моделей имеют хорошо воспринимаемые модные пропорции, гармонируют с фигурой человека. Цветовая гамма и фактура ткани, подобранная для моделей соответствует модным тенденциям, подчеркивает достоинства женской фигуры. Особенностью массового производства является выпуск одной модели большим тиражом, поэтому модель не должна быть навязчивой или слишком экстравагантной. При этом она должна быть вполне современной, чтобы избежать быстрого морального старения. При разработке коллекции моделей учитывалась возможность изготовления изделий из тканей различных по цвету, фактуре и рисунку, с применением разнообразных отделок. Потребительские требования, предъявляемые к изделию, определяются условиями его эксплуатации и назначением. От одежды в процессе эксплуатации требуется, чтобы она была не только красива и прочна, но и удобна. Особое внимание при проектировании конструкции уделяется качеству посадки изделия на фигуре человека. Этот показатель является одним из главных критериев определения сортности швейных изделий. Конструкция разработанных моделей соответствует фигуре человека, его антропометрических характеристикам в статике и динамике, условиям эксплуатации, имеет хорошую посадку, обладает хорошей формоустойчивостью в течение всего срока эксплуатации. Разработанная коллекция соответствуют функциональным требованиям - предлагаемые куртки отвечают назначению данного ассортимента - это удобство и практичность, то есть возможность комбинирования с разнообразными джинсами, юбками. Кроме того, важны такие показатели как удобство ухода за одеждой (стирка, глажение), сохранение внешнего вида изделия, несминаемость. А также промышленным требованиям: конструктивным (простота и рациональность элементов конструкции, рациональность раскладок лекал), технологическим (высокая точность изготовления в соответствии с промышленной технологией, использования высокопроизводительного оборудования, средств малой механизации, возможность использования стандартных и унифицированных деталей и узлов одежды). Технологичность конструкции достигается за счет такого конструктивного решения, при котором в процессе ее производства можно использовать наиболее экономичные технологические процессы и приемы, предусмотреть наиболее удобные способы соединения деталей. Большое значение имеет унификация деталей и узлов изделия. Прогрессивность технологии модели определяется сроками подготовки производства, применением унифицированной технологии, применением параллельной и параллельно-последовательной обработки, максимальной механизацией технологических процессов. Одежда, изготавливаемая в условиях массового производства, должна иметь безупречный внешний товарный вид. Это достигается точностью и совершенством обработки и отделки изделия. Предлагаемые модели женских курток имеют одну технологичную конструктивную основу, что дает возможность применить наиболее эффективные методы изготовления одежды, исключить потери рабочего времени при смене моделей в потоке. При изготовлении выбранных моделей можно применить новое перспективное оборудование, осуществить механизацию и автоматизацию процессов, сократить затраты времени на изготовление изделия в целом. Технология изготовления соответствует уровню современной организации производства, позволяет значительно улучшить качество и повысить производительность труда. Разработанная коллекция моделей для одного потока соответствует, предъявленным к данному ассортименту требованиям и назначению, (качество конструкции и ткани, практичность). При подборе коллекции моделей были учтены технологическая и конструкторская однородность моделей, возможность использования материалов сходных по структуре, свойствам, одинаковым режимам обработки. 1.3 Техническое описание моделей Модель №1 Куртка женская для младшей возрастной группы из синтетической ткани на вискозно-капроновой подкладке с синтетическим утеплителем, полуприлегающего силуэта с центральной застежкой на тесьму-молнию. Полочки с притачными фигурными кокетками, с фигурными рельефными швами от кокеток до боковых швов, с вертикальными рельефными швами от шва соединения боковой верхней и центральной частей полочек до низа изделия. В вертикальных рельефных швах внутренние карманы. Спинка со средним швом, с притачными фигурными кокетками. Рукава втачные двухшовные. Воротник втачной, стойка с фигурным отлетом. Подкладка притачная по низу изделия. Отделочная строчка проложена по кокеткам спинки и полочек, по шву соединения боковых верхних и центральных частей полочек, по локтевым швам рукавов, по плечевым швам, по краям бортов шириной шва 0,1 см, по низу рукавов и низу изделия шириной шва 1,5 см. Рекомендуемые размеророста: 158-170; 88-100.

Рисунок 1-Модель №1 Модель №2 Куртка женская для младшей возрастной группы из синтетической ткани на вискозно-капроновой подкладке с синтетическим утеплителем, полуприлегающего силуэта с центральной застежкой на тесьму-молнию. Полочки с притачными фигурными кокетками. Верхняя часть полочек с фигурными рельефными швами от кокеток до боковых швов, в которых располагаются внутренние карманы. Нижняя часть полочек целая. Спинка с притачной фигурной кокеткой, с вертикальными рельефными швами от кокетки до низа изделия. В верхней части спинки настрочена отделочная деталь фигурной формы. Рукава втачные двухшовные, на верхних частях рукавов от оката до линии локтя настрочена отделочная деталь фигурной формы. Воротник втачной, стойка с фигурным отлетом. Подкладка притачная по низу изделия. Отделочная строчка проложена по кокеткам спинки и полочек, по плечевым швам, по рельефным швам спинки, по швам соединения верхних и нижних частей полочек, по отделочным деталям спинки и рукавов, по локтевым швам рукавов, краям бортов шириной шва 0,1 см, по низу рукавов и низу изделия шириной шва 1,5 см. Рекомендуемые размеророста: 158-170; 88-100.

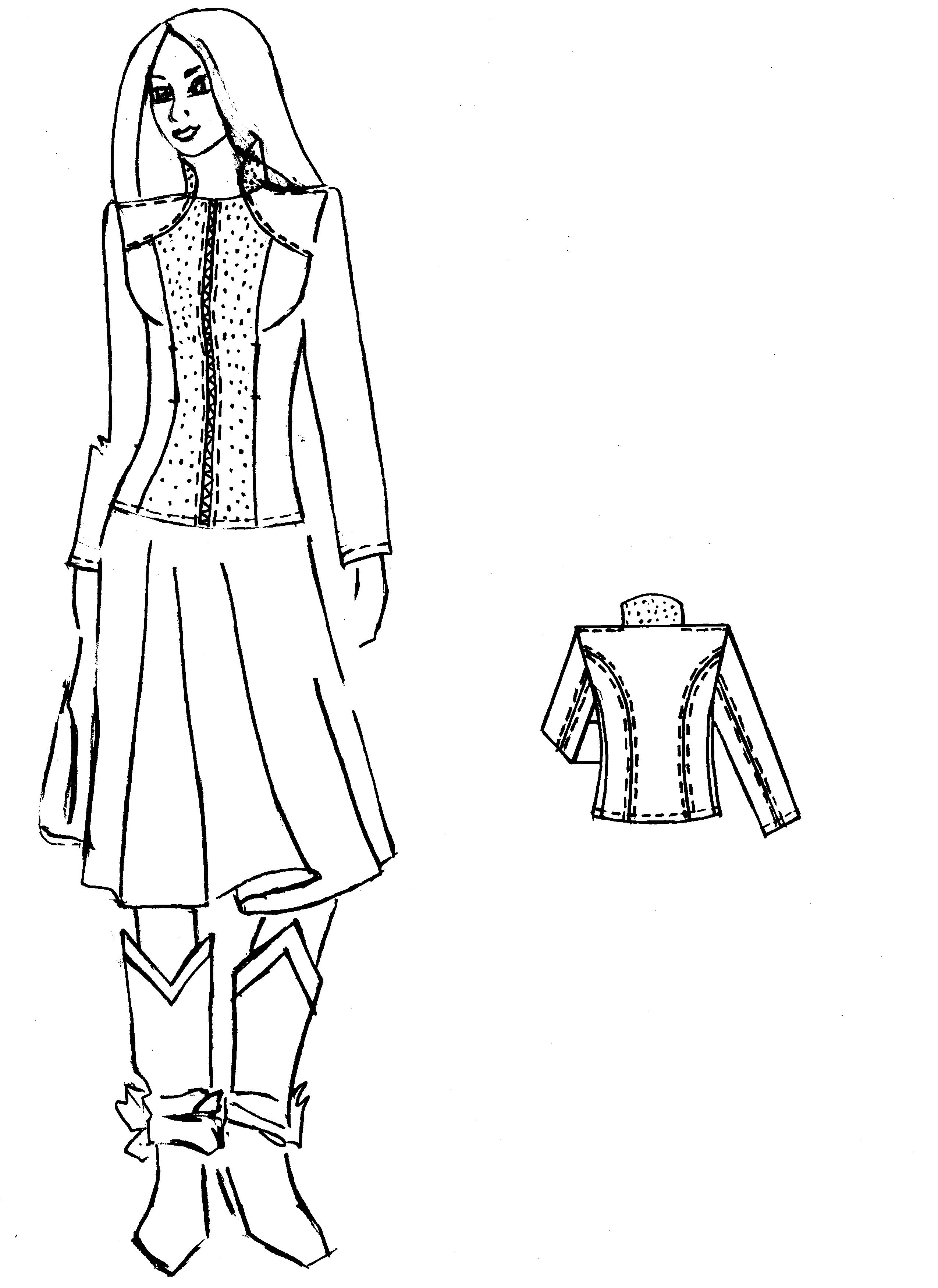

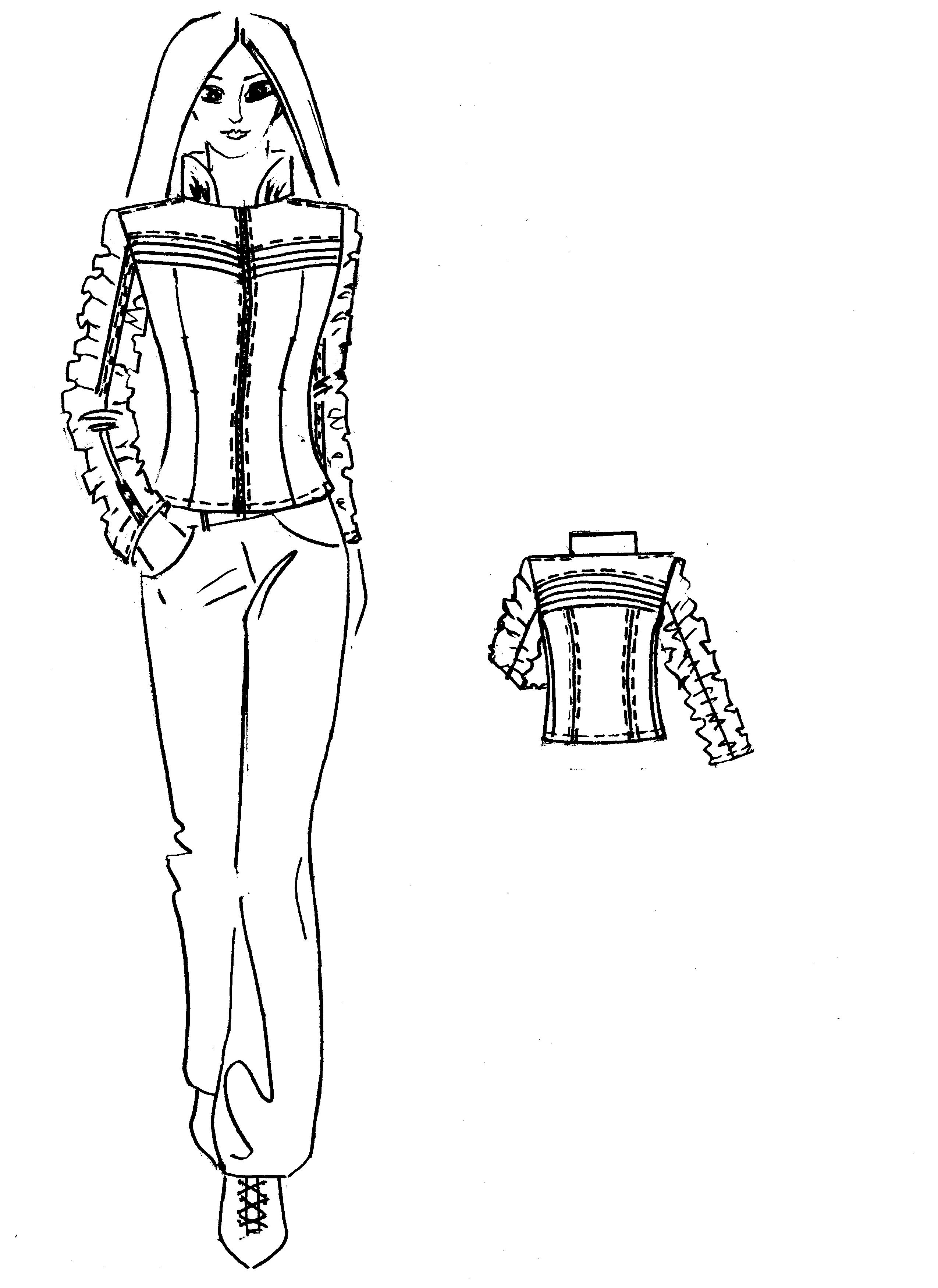

Рисунок 2-Модель №2 Модель №3 Куртка женская для младшей возрастной группы из синтетической курточной ткани на вискозно-капроновой подкладке с синтетическим утеплителем тинсулейтом, полуприлегающего силуэта с центральной застежкой на тесьму-молнию. Полочки с притачными фигурными кокетками, с вертикальными рельефными швами от кокеток до низа изделия, в которых располагаются внутренние карманы. Спинка с фигурными рельефными швами от проймы до низа изделия. Рукава втачные двухшовные, по низу рукава настрочена отделочная деталь. Воротник втачной, стойка с закругленными концами. Подкладка притачная по низу изделия. Воротник, центральные части полочек, отделочные детали рукавов выполнены из ткани-компаньона. Отделочная строчка проложена по кокеткам полочек, по плечевым и рельефным швам спинки, краям бортов, по локтевым швам рукавов шириной шва 0,1 см, по низу рукавов и низу изделия шириной шва 1,5 см. Рекомендуемые размеророста: 158-170; 88-100.

Рисунок 3-Модель №3 Модель №4 Куртка женская для младшей возрастной группы из синтетической курточной ткани на вискозно-капроновой подкладке с синтетическим утеплителем, полуприлегающего силуэта с центральной застежкой на тесьму-молнию, с притачной планкой, которая застегивается на пять кнопок. Полочки с притачными фигурными кокетками, с вертикальными рельефными швами от кокеток до низа изделия, с притачными верхними частями полочек фигурной формы. В верхней части полочек располагаются отделочные детали, на которых застрочены пять односторонних складок. Карманы внутренние в рельефных швах полочек. Спинка с притачными фигурными кокетками с вертикальными рельефными швами от кокеток до низа изделия. Рукава втачные двухшовные, по низу рукава настрочена отделочная деталь. Воротник втачной, стойка с закругленными концами, на среднюю часть воротника настрочена отделочная деталь. Кокетки спинки, полочек, нижние центральные части полочек, отделочные детали рукавов и воротника выполнены из ткани-компаньона. Подкладка притачная по низу изделия. Отделочная строчка проложена по кокеткам спинки и полочек, по плечевым швам, по рельефным швам спинки, по отделочным деталям полочек и воротника; по локтевым швам рукавов, по краям бортов, по планке шириной шва 0,1 см, по низу рукавов и низу изделия шириной шва 1,5 см. Рекомендуемые размеророста: 158-170; 88-100.

Рисунок 4. Модель №4 Модель №5 Куртка женская для младшей возрастной группы из синтетической курточной ткани на вискозно-капроновой подкладке с синтетическим утеплителем тинсулейтом, полуприлегающего силуэта с центральной застежкой на тесьму-молнию. Полочки с притачными фигурными кокетками, с вертикальными рельефными швами от кокеток до низа изделия,, в которых располагаются внутренние карманы, ниже кокеток располагаются отделочные детали, на которых застрочены три односторонние складки. Карманы внутренние в боковых швах. Спинка с притачной фигурной кокеткой, с вертикальными рельефными швами от кокетки до низа изделия, ниже кокетки располагается отделочная деталь, на которой застрочены четыре односторонние складки. Рукава втачные двухшовные, со сборкой по локтевым и передним швам, по передним швам рукавов настрочена отделочная тесьма. Воротник втачной, стойка с закругленными концами, по шву соединения воротника с горловиной, спереди заложено по два защипа. Подкладка притачная по низу изделия. Отделочная строчка проложена по кокеткам спинки и полочек, отделочной тесьме, по рельефным швам спинки, краям бортов, плечевым швам шириной шва 0,1 см, по низу рукавов и низу изделия шириной шва 1,5 см. Рекомендуемые размеророста: 158-170; 88-100.

Рисунок 5-Модель №5 1.4 Обоснование выбора пакета материалов, применяемых при изготовлении курток Правильный подбор материалов в пакет одежды обеспечивает высокое качество одежды. Основные свойства одежды и требования к ней устанавливаются в зависимости от вида изделия, его назначения и делятся на следующие группы: функциональные, требования надежности, эргономичности и конструкторско-технологические. Конструкторско-технологические требования учитывают влияния свойств материала на конструкцию изделия и на особенности его технологической обработки в швейном производстве. Куртки должны изготавливаться из материалов, обладающих хорошими водозащитными свойствами. Материалы должны быть легкими, мягкими, драпирующимися и в то же время формоустойчивыми, легко поддающимися уходу. В качестве водозащитных материалов используют ткани со специальными водоотталкивающими пропитками и отделками, ткани с пленочным покрытием, искусственные кожи, пленочные и комплексные материалы. Существенное значение для потребителя имеют свойства, обеспечивающие чистоту изделия, а именно, стойкость к загрязнению, легкость очистки, восстановление формы после стирки, скорость высыхания, которым также отвечает используемая ткань. Основной материал. Широко используют ткани из синтетических нитей с водонепроницаемым пленочным покрытием и водоотталкивающей пропиткой. Такие материалы воздухо - и водонепроницаемы, очень легки; их поверхностная плотность лежит в пределах 46-114 г/мІ. [6, стр.215.] Выбранная синтетическая курточная ткань с пленочным покрытием, (арт.00008136), характеризуется малой осыпаемостью срезов, малой усадкой, высокой устойчивостью окраски и к истиранию, средней прорубаемостью, стойкостью к загрязнениям, быстрой скоростью высыхания после стирки. Соответствует выбранному ассортименту, моделям и требованиям: функциональным, конструкторско-технологическим, эргономическим и надежности. Подкладочный материал. Подкладочные материалы улучшают эксплутационные свойства швейных изделий. Они оформляют одежду с изнаночной стороны и в процессе эксплуатации подвергаются интенсивному трению. Подкладочные материалы должны иметь гладкую поверхность для обеспечения удобства пользования одеждой, быть несминаемыми, стойкими к истиранию, окраска их должна быть устойчива к сухому и мокрому трению, действию пота, влажно-тепловой обработке и другим воздействиям. Подкладочные материалы не должны электризоваться, не должны иметь раздвигания нитей в швах. Они должны иметь небольшую осыпаемость и невызывать затруднений при уходе. [6, стр.168.] В качестве подкладки для выбранных моделий женских курток предложена вискозно-капроновая ткань, соответствующая по цветовой гамме ткани верха изделия. Характеризующаяся средней осыпаемостью, гладкой поверхностью, стойкостью к истиранию, высокой устойчивостью окраски и легкостью в уходе. Утепляющий прокладочный материал. В качестве утепляющего прокладочного материала был выбран тинсулейт, который почти в два раза теплее натурального пуха и даже меха при сравнении образцов равной толщины. Регулярная перфорация в материале обеспечивает хорошую воздухопроницаемость и отвод от тела испарений. При этом тинсулейт не обладает недостатками натуральных материалов. [5,18] Волокна тинсулейта практически не впитывает влагу, его абсорбция менее 1%, он сохраняет тепло даже при намокании. Даже если куртка промокнет под дождем и человек не будет иметь возможность высушиться в течении нескольких часов, в одежде с тинсулейтом потребитель не замерзнет. [5, 19] Основные характеристики физико-механических и технологических свойств выбранных материалов приведены в таблице 1.1 Таблица 1.1-Показатели физико-механических и технологических свойств материалов

Фурнитура Для нашей коллекции женских курток была выбрана застежка-молния, состоящая из двух хлопчатобумажных лент с пластмассовыми звеньями и с разъемными ограничениями хода замка, соответствующая внешнему виду моделей и требованиям, предъявляемым к застежкам-молниям. Цвет застежки соответствует цвету ткани верха. Швейные нитки Для соединения деталей данного ассортимента применены швейные нитки хлопчатобумажные №50 и армированные №44хл. Нитки отвечают следующим требованиям: прочные, гладкие, упругие, имеют прочную окраску, хорошо уравновешены на крутке, химически стойки, термостойки. Цвет ниток соответствует цвету ткани верха. Характеристика швейных ниток представлена в таблице 1.2 Таблица 1.2-Физико-механические свойства ниток

Основная ткань по своим свойствам, размерным характеристикам, внешнему виду в полной мере отвечает назначению швейного изделия и направлению моды, а комплектующие материалы, составляющий многослойный пакет изделия, по своим свойствам соответствуют основному материалу. Такой подбор материала обеспечивает хороший внешний вид, нужную форму изделия и ее устойчивость, удобство в носке, износостойкость, легкость ухода при эксплуатации, то есть высокое качество изделия. Подбор материалов со сходными пошивочными свойствами и цветовым оформлением дает возможность также избежать переналадки оборудования, установить единые режимы обработки. В конфекционной карте, (таблица 1.3), представляются образцы выбранных для изготовления данного ассортимента материалов (верха, приклада, фурнитуры). Таблица 1.3-Конфекционная карта. Наименование изделия: куртка женская из курточной синтетической ткани. Рекомендуемые размеры: 88-100, полнотные группы: I-III, роста: 158-170

1.5 Расчет и построение чертежа конструкции модели куртки Наиболее характерными силуэтными формами при разработке моделей одежды являются полуприлегающий и прямой силуэты. Построение чертежа женского плечевого изделия осуществляется в два этапа: на первом - строят чертеж основы в соответствии с размерными признаками и прибавками, отражающими особенности конструкции; на втором - в соответствии с эскизом модели создают силуэтную форму, линии борта, воротника, карманов и других деталей, предусмотренных моделью. Чертеж построен на типовую базовую фигуру 158-96-104 размера, второй полнотной группы. Перед тем, как приступить к построению чертежа был выполнен предварительный расчет конструкции модели с учетом силуэтных и декоративно-конструктивных особенностей, в частности это полуприлегание к телу человека, и декоративно-конструктивные прибавки (ПДК): Пг=8, Пт=8, Пб=4. Размерные признаки базовой фигуры занесены в таблицу 1.5 Величины прибавок указаны в таблице 1.6 Расчет конструкции оформлен в табличной форме. После построения конструктивной основы на чертеж были нанесены фасонные линии, вспомогательные и декоративные детали. Особенностью построения полочки является то, что оформлена кокетка выше линии груди, боковая часть полочки поделена на верхнюю и нижнюю боковые части полочки, при этом рельефный срез нижней части полочки смещен в сторону бокового среза от линии центра груди. При моделировании спинки плечевая вытачка перенесена в шов кокетки, которая располагается выше линии уровня лопаток, талевая вытачка - в боковые и среднюю линии спинки. Рукава втачные двухшовные прямые. Для обработки горловины и края борта предусмотрены обтачка горловины спинки, (ширина в готовом виде 3 см), подборта шириной в готовом виде 3,5 см. Таблица 1.5-Размерная характеристика фигуры размера 158-96-104

[12, стр.131] Таблица 1.6-Значение величин прибавок

[12, стр.49-51] Чертеж конструкции выполнен на миллиметровой бумаге М 1: 4, (Рис.6). По чертежам конструкции выполнили лекала деталей конструкции женской куртки полуприлегающего силуэта. 1.6 Нормирование расхода материала, выполнение раскладки лекал 1.6.1 Определение площади лекал Установление нормы расхода материалов на изделие имеет исключительно важное значение. Основным фактором, определяющим расход ткани, является площадь лекал изделия. Для изготовления первичных лекал производят копировку контуров деталей с чертежа и добавляют к контурам припуски на технологическую обработку, которые занесены в таблицу 1.7 При раскрое следует обращать внимание на направление нитей основы, допускаемые отклонения от нитей основы записаны в этой же таблице. Таблица 1.7-Припуски на швы и уточнения, направление нитей основы в деталях

Площадь лекал изделия можно рассчитать разными способами: геометрическим, комбинированным, с помощью палетки, методом повторных раскладок, механизированным. Сущность способа определения площади лекал с помощью палетки - в качестве палетки используется миллиметровая бумага или прозрачная пластина с нанесенными на нее квадратами размером в один квадратный сантиметр. Лекало помещают в прямоугольный контур палетки, по возможности совмещая один или два среза с ограничительными линиями. Затем площадь лекал определяется по формуле (1):

где Sп - площадь прямоугольника, описанного линиями палетки вокруг лекала, см; Sв - площадь выпадов, см. В таблице 1.8 указана площадь каждой детали и количество лекал. Таблица 1.8-Спецификации деталей

1.6.2 Расчет расхода материалов После определения площади лекал приступают к выполнению экспериментальных раскладок. Для выполнения раскладки рассчитывается предварительная норма на обмеловку согласно площади лекал и допускаемым нормативам межлекальных выпадов по формуле (2):

где Sл - площадь лекал, см2; Во - отправной показатель межлекальных отходов, %; Шр - ширина рамки раскладки, см. Для того чтобы определить, какая ширина ткани будет более экономична, выполняются экспериментальные раскладки на следующие ширины: для ткани верха - 145 см, 150 см; для подкладочной ткани - 150 см; для утепляющей подкладки - 150 см. Раскладка лекал должна быть комбинированная (на два комплекта лекал) Отправной показатель межлекальных отходов для проектируемого ассортимента составляет: 20% для ткани верха, 15% для подкладочной ткани, 10% для утепляющей подкладки. Нпр1=2·13082,12·100%/ ( (100% -20%) ·145) =226 (см); Нпр2=2·13082,12·100%/ ( (100% -20%) ·150) =218,04 (см); Нпр3=2·12892,5·100%/ ( (100% -15%) ·150) =202,24 (см). Нпр4=2·11528,16·100%/ ( (100% -10%) ·140) =183 (см). Подставив данные в формулу (1.6.2.1) была найдена предварительная длина раскладки на каждый вид материала: для ткани верха Шр=145 см, Нпр=226 см; Шр=150 см, Нпр=218,04 см; для подкладочной ткани Шр=150 см, Нпр=202,24см; для утепляющей подкладки Шр=140 см, Нпр=183см; Далее производится раскладка лекал и уточняются нормы расхода материалов. 1.6.3 Выполнение раскладки лекал. Уточнение нормы расхода После установления припусков по всем деталям изделия необходимо провести его раскрой. При выполнении раскладки лекал учитывались вид поверхности ткани, характер рисунка, вид раскладки, способ настилания ткани. Для этого необходимо установить требования к выполнению раскладки лекал на материал: укладывание деталей начинают с крупных деталей; крупные детали размещают ближе к кромке, а мелкие по середине; крайние лекала укладываются своими прямыми срезами к внешним сторонам раскладки, а криволинейными во внутрь раскладки; лекала укладывают криволинейные срезы с криволинейными, а прямолинейные с прямолинейными; для уменьшения процента межлекальных отходов в раскладке необходимо использовать несколько комплектов (разных размероростов); строгое соблюдение нити основы; толщина линии обводки должна быть не более 2мм. При выполнении раскладки лекал важно помнить, что раскладка лекал в два комплекта экономнее, чем в один. Раскладка выполнена на миллиметровой бумаге на следующие виды материалов: верха, подкладки. На деталях кроя указали: наименование детали, размеророст, направление нити основы и допускаемые отклонения от нити основы. Межлекальные выпады заштриховывали под углом 450. После выполнения раскладки определили фактическую величину межлекальных отходов, Вф,% по формуле (3)

где Sл - площадь лекал, см2; Sр - площадь раскладки, см2. Вф1= (145·215-2·13,082,12) ·100%/ (145·215) =16,07%; Вф2= (150·213,5-2·13,082,12) ·100%/ (150·213,5) =18,3%; Вф3= (150·191-2·12892,5) ·100%/ (150·191) =10%; Вф4= (140·183-2·11528,16) ·100%/ (140·183) =10%. На раскладке приводятся следующие данные: наименование изделия; размер; наименование ткани; ширина ткани, (см); вид раскладки; способ настилания; длина раскладки (см); площадь раскладки (см2); площадь лекал деталей (см2); межлекальные отходы, (%). Для обеспечения технологичности конструкции предусматривается взаимосвязанное решение комплексных задач, направленных на выполнение экономичной раскладки лекал, для определения оптимального варианта взаиморасположения деталей и сокращения расходов материалов. При выполнении раскладки лекал верха учитывались все технические условия и особенности модели в соответствии с ассортиментом и предлагаемой тканью; учитывались допускаемые надставки и разрезы, предусмотренные нормативно-технической документацией. Особое внимание уделялось: положению деталей крупных размеров, симметрии деталей. Для сокращения длины раскладки использовалось расположение лекал в разные стороны, принцип симметрии раскладки, крупные детали располагались по углам рамки раскладки, мелкие в соответствии с техническими условиями на свободное, легко сопрягающееся место внутри раскладки. При выполнении раскладки подкладки особое внимание уделялось применению допускаемых отклонений от нити основы, так как форма деталей подкладки, как правило, крупная и количество мелких деталей ограничено. Такие детали, как нижняя часть рукава, подкладка кармана (если довольно большая величина) можно резать в местах, определенных нормативно-технической документацией. При выполнении раскладки приклада необходимо помнить о том, что направление нити основы должно соответствовать детали верха (как правило), но по необходимости сокращения большого количества межлекальных выпадов можно разрезать крупные детали в местах, которые меньше всего привлекают внимание (например, деталь полочки можно разрезать вертикально ближе к боковому срезу). При анализе выполненной раскладки лекал получилось следующее: Расчетная длина раскладки: для ткани верха: Шр =145 см, Нпр = 226 см; Шр = 150 см, Нпр = 218,04 см; для подкладочной ткани: Шр = 150 см; Нпр= 202,24 см. для утепляющей подкладки: Шр =140 см; Нпр = 183 см. Фактическая длина раскладки: для ткани верха: Шр = 145 см, Др = 215 см; Шр = 150 см, Др = 213,5 см; для подкладочной ткани: Шр = 150; Др = 191 см; для утепляющей подкладки: Шр = 130; Др = 183 см Нормативный процент выпадов: для ткани верха: 20% для подкладочной ткани: 15% для утепляющей подкладки: 10% Фактический% выпадов: для ткани верха: Шр = 145 см, Вф = 16,07%; Шр = 150, Вф = 18,3%; для подкладочной ткани: Шр = 150; Вф = 10%; для утепляющей подкладки: Шр = 140; Вф = 10%. Таким образом, при анализе результатов раскладки из ткани верха мы видим, что Вн =20%, а Вф - 16,07% и 18,3%; подкладки - Вн =15%, а Вф - 10%; утепляющей подкладки - Вн = 10%, а Вф - 10%, то есть не превышает норматив. Это указывает на то, что раскладка лекал куртки женской полуприлегающего силуэта для младшей возрастной группы выполнена рационально и может быть рекомендована при изготовлении данной модели. 2. Обоснование выбора режимов и методов обработки, оборудования, средств технологической оснастки 2.1 Обоснование выбора режимов обработки При изготовлении куртки используются ниточный способ соединения деталей одежды, как наиболее распространенный и универсальный. Ниточные соединения имеют достаточную прочность, эластичность, красивый внешний вид. Показатели качества ниточных соединений зависят от параметров образования строчки и от режимов работы исполнительных инструментов швейных машин. Качество и внешний вид изделия зависит от качества выполненных машинных строчек и швов и правильного выбора параметров влажно-тепловой обработки, поэтому выбору режимов обработки применяемых при изготовлении изделия уделяется особое внимание. Характеристика машинных строчек и швов, применяемых при изготовлении женской куртки, приведена в таблице 2.1, выбор параметров ВТО изделий - в таблице 2.2. Таблица 2.1-Характеристика машинных строчек и швов, применяемых при изготовлении куртки

Таблица 2.2-Параметры влажно-тепловой обработки изделия

2.2 Выбор методов обработки и оборудования, средств технологической оснастки. Экономическая оценка методов обработки При анализе существующей обработки была разработана новая технология, на основе совершенствования прогрессивного оборудования и средств оргтехоснастки. При выборе оборудования и средств оргоснастки учитывалось: повышение удельного веса машинных операций; механизация ручных работ; сокращение доли машинных работ; применение последовательно-параллельного метода обработки. Характеристика оборудования, рекомендуемого для изготовления изделия и средств оргоснастки приводится в таблице 2.3, таблице 2.4, таблице 2.5 Таблица 2.3 - Характеристика технологического оборудования рекомендуемого для изготовления куртки женской на утеплителе

Таблица 2.4 - Характеристика средств оргоснастки, рекомендуемых при изготовлении куртки женской на утеплителе

Таблица 2.5-Характеристика оборудования для влажно-тепловой обработки, рекомендуемого для изготовления куртки женской на утеплителе

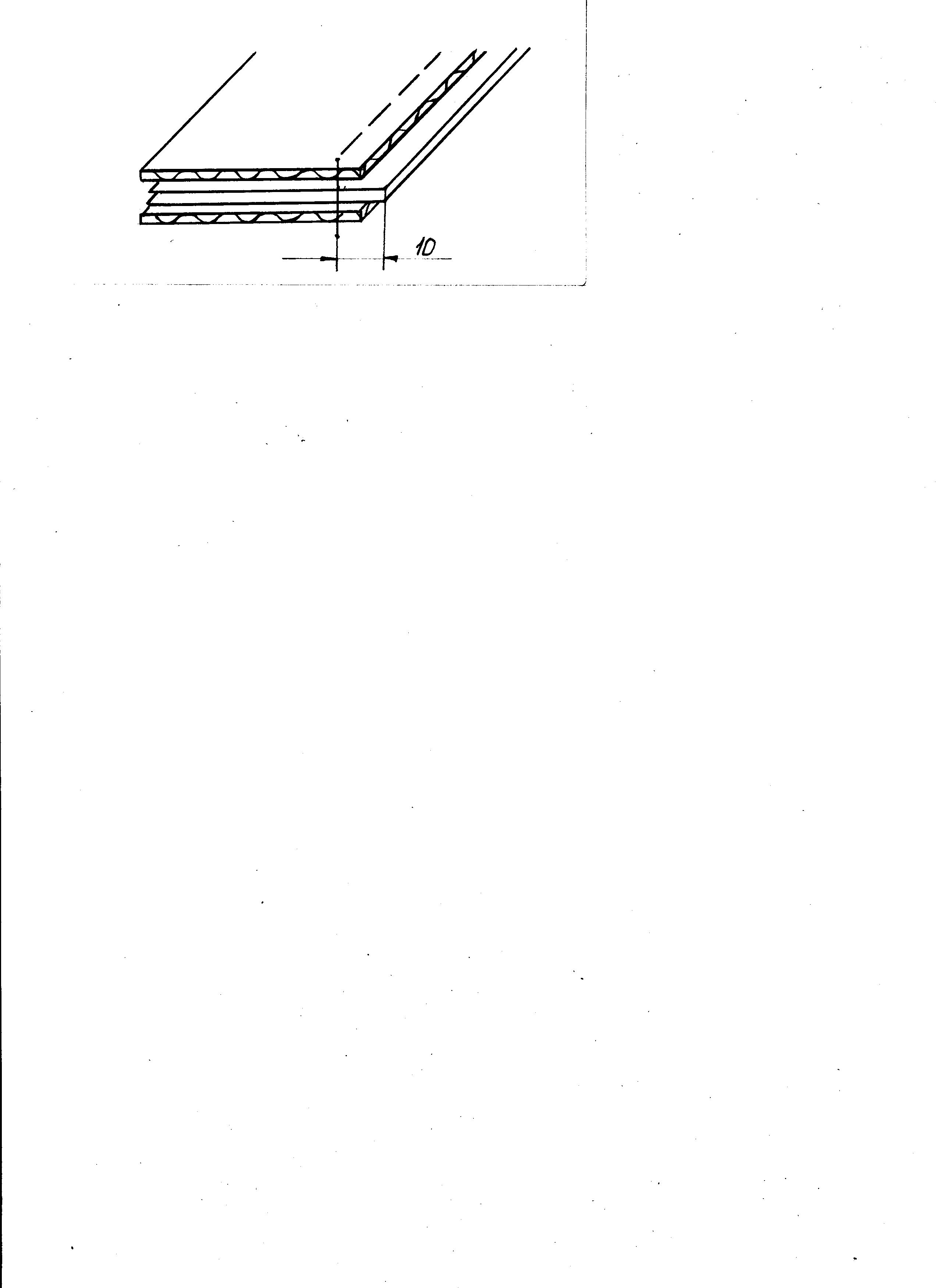

Для изготовления женской куртки были выбраны промышленные методы обработки, позволяющие применять новое высокоэффективное оборудование и приспособления малой механизации. Например, машина 957 кл. ("Промшвеймаш") для стачивания ткани верха была заменена на одноигольную стачивающую машину 131-321+50 кл. (АО "Орша", Беларусь), в которой имеется автоматизированный привод с выполнением типовых функций: остановка и фиксация иглы, подъем лапки, обрезка ниток, обрезка края детали. Для придания изделию хорошего внешнего вида предполагается легкая влажно-тепловая обработка, для которой рекомендуется использовать утюжильный стол "ALISEA", Венгрия, который комплектуется основной и двумя специальными подушками и электропаровым утюгом "TREVEL", Венгрия. Правильный выбор методов обработки имеет большое значение для выпуска изделий высокого качества, повышения производительности труда и сокращения затрат времени. Так, например, бала изменена технологическая обработка борта (Рис.6). Существующую обработку края борта предложено заменить, что позволит сократить затраты времени, как показано в таблице 2.6 Экономическая оценка осуществляется путем сравнения наиболее трудоемкого метода с другими предложенными вариантами. По итогам анализа проводится расчет показателей эффективности, приведенных в таблице 2.7

Существующая обработка Предлагаемая обработка Рисунок 6-Обработка борта Данные анализа метода обработки представлены в таблице 2.6 Таблица 2.6-Анализ методов обработки

При изменении длины строчки, частоты стежка или скорости машины затрата времени уточняется по формуле (7):

где: Tн, Tс - новое и существующее время обработки, сек; Lн, Lс - длина стежков, см; mн, mс - новая и существующая частота стежков, в 1 см; Vс, Vн - новая и существующая скорость машины, об/мин. По итогам анализа проводится расчет показателей эффективности, приведенных в таблице 2.7 Таблица 2.7-Показатели эффективности методов обработки

Расчет роста производительности труда (РПТ) производится по формуле (4):

где Tн, Tс - новое и существующее время обработки, сек. Сокращение затраты времени (СЗВ) выбранных методов обработки производится по формуле (5):

Для характеристики качества обработки определяют степень механизации обработки данного узла, оказывающую значительное влияние на качество. Степень механизации (Сн) определяют по формуле (6):

где Тм - время механизированных операций, с; Тобщ - общая затрата времени, с. 2.3 Технологическая последовательность обработки изделия На основании выбранных методов составляют технологическую последовательность обработки по неделимым операциям. Нормы времени устанавливают по отраслевым нормативам времени. Если используют новое высокопроизводительное оборудование, время уточняется. Технологическая последовательность может быть представлена в табличном или графическом виде, в виде графа процесса. Таблица 2.8-Технологическая последовательность изготовления куртки женской на утеплителе

На основании данных технологической последовательности изготовления куртки женской на утеплителе (таблица 2.8) составляется сводная таблица времени по специальностям (таблица 2.9), в которой отражено время машинных, утюжильных, ручных работ, время работ на специальных машинах, а также общее время работ по разрядам и специальностям. Таблица 2.9-Сводная таблица времени по специальностям

На основании полученных данных из таблицы 2.9 строится диаграмма структуры времени по специальностям, на которой наглядно видна доля механизированных работ (рис.7).

Рисунок 7-Диаграмма структуры времени по специальностям Коэффициент механизации потока Км вычисляется по формуле (8):

где Σtм, Σtc, Σtп, Σtа - сумма времени по специальностям, сек; Тизд - трудоемкость изделия, сек.

3. Техническое проектирование технологического процесса экспериментального производства 3.1 Выбор организационной структуры экспериментального цеха Основными видами работ, выполняемыми в экспериментальном цехе, являются: конструкторская и технологическая проработка новых моделей; разработка оптимальных режимов технологического процесса; нормирование расхода всех используемых для изготовления материалов; изготовление лекал, трафаретов, светокопий, подготовка технической документации на модель; осуществление авторского надзора за моделями, внедрение в производство; контроль над рациональным использованием материалов; обновление ассортимента изделий с учетом покупательского спроса и направления моды; постоянное совершенствование конструкций и технологии изготовления изделий; изготовление опытных партий изделий; разработка мероприятий по использованию отходов производства; апробация новых видов оборудования и средств малой механизации; оказание помощи другим цехам в освоении новых видов изделий, моделей, оборудования, приспособлений. Организация производственного процесса экспериментального цеха и, следовательно, его структура зависит от оборудования, применяемого для реализации поставленных задач. Так, работа в экспериментальном цехе может выполняться: традиционным способом - вручную, без использования средств вычислительной техники; с использованием современных систем автоматизированного проектирования (САПР) швейных изделий. Традиционный вариант организации производственного процесса в структурных подразделениях экспериментального цеха. Конструкторское отделение. В конструкторском отделении осуществляется создание новых моделей и подготовка их к запуску в производство, а именно: художник-модельер создает эскизы моделей, отвечающих требованиям моды и потребительскому спросу; конструктор разрабатывает базовую и модельную конструкции, первичные лекала на базовый размеророст для раскроя опытных образцов моделей изделий, осуществляет их конструкторско-технологическую проработку; технолог разрабатывает технологические режимы раскроя и изготовления моделей изделий. Для моделей швейных изделий, прошедших художественно-технический совет и утвержденных к запуску в производство, разрабатывается конструкторско-технологическая документация. Комплекс документов включает: техническое описание модели изделия; дополнительные сведения по технологии изготовления изделия и о возможных отличиях технологической обработки модели изделия; таблицу измерения изделия и лекал (табель мер); спецификацию материалов (перечень и расход основных, подкладочных, прокладочных, утепляющих и отделочных материалов, фурнитуры и так далее); спецификацию деталей кроя и лекал; сложность обработки модели изделия; карту технического уровня; правила приема, сортировки, маркировки, упаковки и транспортировки изделия; комплект лекал на базовый размеророст, принятый за основу при конструировании; карту расхода и схемы раскладки лекал. После внесенных в первичные лекала изменений конструктор разрабатывает лекала-эталоны (лекала по заданным размерам и ростам), рабочие и вспомогательные лекала, составляет табель мер. Лекала изготавливаются из патронной или крафт-бумаги и далее передаются для копирования их в требуемом количестве в лекальное отделение. Технолог готовит нормативную документацию на модель изделия. В его обязанности входит: разработка технологии изготовления новой модели и проработка режимов обработки на опытных образцах; осуществления контроля за изготовлением опытного образца и образца-эталона; расчет технико-экономических показателей модели: определение площади лекал, установление сложности обработки на образец модели в баллах, расчет расхода материалов на образец модели; составление спецификации деталей кроя изделия; установление перечня вспомогательных лекал для швейного цеха; в период запуска модели в производство осуществление контроля за технологическим процессом изготовления изделия по всем структурным подразделениям предприятия. Оборудование, устанавливаемое в конструкторском отделении: столы для модельеров и технологов; специально оборудованные столы для контсрукторов; манекены; шкафы для хранения документации. Швейное отделение. В швейном отделении осуществляется подготовка технологии и организации производства в швейном цехе предприятия. По первичным лекалам в швейном отделении лаборанты-портные при участии конструктора и технолога изготавливают опытные образцы. Проработка конструкции и технологии изготовления швейного изделия производится на одном - двух образцах. При необходимости в первичные лекала и технологические режимы обработки вносятся изменения.169 стр. После тщательной конструкторско-технологической проработки опытных образцов по уточненным лекалам с соблюдением технологических режимов изготавливают, как правило, два повторных образца. Один из образцов в качестве эталона остается на хранении в экспериментальном цехе. Второй образец передается в швейный цех, где будет осуществляться запуск модели. Образцы моделей хранятся в подвешенном виде либо на тележках-кронштейнах или одно - или двухъярусном цепном подвесном транспортере в закрытом помещении, либо в двухъярусных шкафах с целью предотвращения выгорания материалов. На одном погонном метре транспортера размещается до 5 зимних и до 9 демисезонных пальто, до 10 мужских костюмов, до 20 платьев. Для изготовления образцов в швейном отделении устанавливается раскройный стол, на котором осуществляется раскрой материалов. В распоряжении каждого лаборанта-портного имеется универсальная машина. На группу лаборантов устанавливаются: утюжильный стол для выполнения операций влажно-тепловой обработки; по одной специальной машине для обметывания срезов и петель, пришивания пуговиц и, если необходимо, для подшивания низа изделия. Как правило, установленное в отделении оборудование соответствует оборудованию швейного цеха предприятия. Лекальное отделение. В лекальном отделении лекальщики изготавливают из картона обычно три комплекта рабочих лекал, а также вспомогательные лекала. Первый комплект рабочих лекал передается в группу нормирования для выполнения экспериментальных раскладки, затем он используется для зарисовки раскладки лекал на верхнем полотне настила. Второй комплект лекал с окантованной металлической лентой срезами передаются в раскройный цех в зону раскроя - к ленточным машинам. Как правило, это лекала мелких деталей или деталей со сложной конфигурацией срезов. Третий комплект используется в раскройном цехе для контроля вырезанных деталей на участке обработки кроя. Вспомогательные лекала используются в швейном цехе для нанесения на деталях кроя вспомогательных линий и меток мелом или карандашом при подготовке их пошиву. Для этого на них делают прорези для разметки вытачек, складок и тому подобное, контрольные надсечки для совмещения деталей лекал. На каждом лекале, входящем в комплект рабочих и вспомогательных лекал, указывают номер модели, размер, рост и полнотную группу изделия, наименование и количество деталей. На крупном лекале проводят перечень всех лекал, входящих в комплект. Лекала-эталоны, используемые для контроля рабочих лекал, остаются на хранении в экспериментальном цехе. Лекальщики работают за специальными столами, габариты которых зависят от вида изделия. Хранение осуществляется либо на тележках-кронштейнах, либо на одно - или двухъярусном цепном подвесном транспортере, либо в двухъярусных шкафах. На одном погонном метре транспортера (кронштейна) обычно размещается 2-3 комплекта лекал. Отделение нормирования. В отделении нормирования выполняются экспериментальные раскладки лекал на все виды материалов, используемых для изготовления изделия, для наиболее часто встречаемых ширин. Определяются нормы расхода этих материалов, включая нитки и фурнитуру. Для измерения площади лекал используется фотоэлектронная машина ИЛ-1. Машина предназначена для бесконтактного измерения площади лекал различной конфигурации из плотной бумаги или картона. Площадь одного лекала или комплекта измеряют три раза без сброса показаний счетчика. Величина площади лекал устанавливается как среднеарифметическая результатов трех измерений. В техническом описании модели указываются площади каждого лекала и всего комплекта лекал изделия. Для установления нормы на раскладку выполняются экспериментальные раскладки. Раскладки выполняют опытные раскладчики по рабочим лекалам, полученным из лекального отделения, на установленные ширины материалов при соблюдении технических требований. Раскладки с наименьшим процентом межлекальных отходов используются при составлении альбома рациональных раскладок. Копии экспериментальных раскладок могут быть выполнены в уменьшенном масштабе в ручную, (с указанием размеророста и направления нити основы), или механическим способом с использованием фотоаппарата, закрепленного на подвижной каретке, либо с использованием электрографической установки ПКУ-3, перемещающейся над столом с раскладкой лекал. Для получения копий в натуральную величину, экспериментальная раскладка выполняется либо на плотной бумаге, которую после обводки лекал закатывают в рулон и передают в отделение изготовления трафаретов, либо на кальке, при этом контуры лекал обычно обводят карандашом "Светокопия" или "Люмограф", после чего сворачивают в рулон и передают в светокопировальное отделение. На деталях обозначают номер модели, размер, рост и полнотную группу изделия, на полотне бумаги (кальки) - длину и ширину рамки раскладки. После определения площади лекал и выполнения их раскладок нормировщик производит нормирование всех видов материалов, включая нитки и фурнитуру. Отделение изготовления копий раскладок. Наличие или отсутствие отделения изготовления копий раскладок определяется видом выпускаемых изделий, мощностью предприятия и тем, в каком виде информация о раскладке лекал поступает в зону настилания и раскроя. Отделение по копированию раскладок существует, если в зону раскроя материалов поступает зарисовка раскладки, выполненная в натуральную величину на бумаге (кальке). В отделении изготовления трафаретов на полотне бумаги с помощью перфоратора по контурам лекал пробивают отверстия диаметром 2-3 мм, расположенные друг от друга на расстоянии 5 мм. Трафареты передаются в раскройный цех для перенесения зарисовки раскладки лекал на верхнее полотно настила. Его прикрепляют к настилу и пропудривают вдоль контуров лекал измельченным мелом. После снятия трафарета на полотне материала остаются точечные контуры лекал. Процесс укладывания трафарета и пропудривания занимает меньше времени, чем укладывание лекал по уменьшенной копии и их обводка. Поэтому использование трафаретов является более экономичным. Такой способ нанесение раскладки лекал на полотно материала обеспечивает многократное использование трафарета. Рекомендуется к применению для прикладных материалов или для основных материалов при выпуске изделий, не подверженных влиянию моды, - например, рабочей или специальной одежды. В светокопировальном отделении зарисовку, выполненную на кальке, размножают на светокопировальной установке СКА-3 в требуемом количестве. Количество копий зарисовки лекал зависит от объема выпуска - от количества настилов на данной раскладке (данные берутся из расчета серий). С одного изображения раскладки можно получить до 100 копий. Светокопии, также как и трафареты, хранятся на стеллажах в рулоне. Использование светокопий является наиболее экономичным способом получения деталей кроя, поскольку в отличие от использования уменьшенных копий или трафаретов не требует нанесения контуров лекал на полотно настила. Тем самым увеличивается оборачиваемость настилочных столов в раскройном цехе. Светокопия предполагает ее однократное использование и применяется на узкоспециализированных предприятиях при выпуске изделий большими партиями. Лаборатория испытания материалов. Для расчета величины допускаемых отклонений от долевого направления нити основы с целью правильного использования материалов в швейном производстве, расчета припусков швов для установления технологических режимов обработки, определения возможности и режимов соединения различных по виду и волокнистому составу материалов необходимо определение гигиенических и физико-механических свойств поступающих на предприятие материалов. Испытание материалов проводятся по методикам, изложенным в действующих стандартах. Таким образом, наличие перечисленных выше структурных подразделений определяется применяемым оборудованием и принятой организацией работы экспериментального цеха. Вариант организации производственного процесса в структурных подразделениях экспериментального цеха с использованием современных систем автоматизированного проектирования (САПР) швейных изделий. В настоящие время швейные предприятия успешно применяют как зарубежные, так и отечественные системы автоматизированной конструкторско-технологической подготовки производства, как правило, связанные локальными сетями с системами автоматизированного настилания и раскроя. В состав системы входят программное обеспечение САПР и рабочие места: модельера; конструктора; лекальщика; раскладчика лекал; нормировщика; Программное обеспечение САПР одежды включает в себя основные подсистемы: построения эскизов моделей; проектирования базовых конструкций; конструктивного моделирования; проектирования лекал; градации лекал; раскладки лекал; нормирования расхода всех видов материалов; и обслуживающие: ввода-вывода, формирования и ведения информации; управления вычислительным процессом; информационно-поисковую; Периферийное оборудование: устройства ввода лекал (дигитайзера); графопостроителей (плоттеров) с устройствами для вычерчивания лекал и раскладок и для вырезания комплектов лекал из бумаги или картона. Конструирование лекал. Конструирование лекал может выполняться конструктором традиционным ручным способом либо с использованием ЭВМ. При конструировании лекала на ЭВМ его можно построить "с нуля" или взяв за основу лекало из базы данных. В первом случае лекало строится средствами графического редактора по какой-либо методике конструирования, во втором - используется специальная программа, позволяющая создавать новые детали путем модификации ранее разработанных и занесенных в файл лекал. Эта модификация осуществляется путем изменения следующих параметров: координат точек, описывающих деталь; размеров детали; кривых, соединяющих координатные точки детали, а также за счет исключения отдельных участков в контурах детали. Работа указанной программы состоит в нахождении исходной детали в файле, ее изменении и занесении новой детали в файл. Для хранения в файле и извлечения оттуда всем созданным деталям присваивается идентификационный код, для чего используется специальная система кодирования. Подготовка лекал к вводу в ЭВМ. Для осуществления ввода лекал в ЭВМ необходимо соответствующим образом их подготовить. Сущность данного процесса состоит в следующем. На чертеже каждого лекала детали базового размеророста в натуральную величину указывают всю необходимую информацию, которую можно подразделить на две группы. Первая группа - графическая информация, включающая положение конструктивных и промежуточных точек, форму контура детали, положение надсечек, меток и тому подобное. Вторая группа - алфавитно-цифровая информация (идентификационный код, наименование детали, размеророст и так далее). Для автоматической градации лекал подготавливаются данные о перемещении точек (схемы градации). Ввод лекал в ЭВМ. При вводе лекал в ЭВМ решаются три взаимосвязанные задачи: ввод и редактирование геометрии лекала; задание правил градации точек лекала (норм приращения); запись лекал после градации в базу данных. Ввод лекал в ЭВМ выполняет оператор с помощью различных преобразователей графической информации. К ним относятся координатно-считывающие устройства, работающие в полуавтоматическом или автоматическом режиме, а также сканирующие устройства. Наиболее часто в САПР используются полуавтоматические считывающие устройства (дигитайзеры). Они представляют собой электронный планшет (стол) на стандартной подставке от чертежного кульмана. Дигитайзеры оснащены оптическим считывателем (курсором), имеющим 4 или 16 кнопок, а также схемой управления и передачи данных в ЭВМ. Под верхним покрытием стола расположена координатная сетка, обеспечивающая высокую точность измерения координат точек лекала. Конструктор располагает лекало на поверхности стола и прикрепляет его липкой лентой. Ввод координат точек лекала производится путем установки перекрытия оптического считывателя в нужную точку и нажатия соответствующей кнопки на считывателе. При этом одна кнопка используется для ввода начальных точек отрезков лекала; вторая - для конечных точек; третья - для ввода кривых линий; четвертая кнопка вместе с меню выбора режимов применяется для ввода различной алфавитно-цифровой информации о лекале. Остальные кнопки оптического считывателя (если их больше четырех) носят вспомогательный характер и предназначены для ввода надсечек, меток, норм приращений для градации лекал. При использований четырехкнопочных курсоров вся информация может быть введена с помощью четырех кнопок. Автоматическое считывающее устройство состоит из двух координатного механизма, фотодатчика и системы управления считыванием. Ось лекала совпадает с осью абсцисс стола. С помощью ключей управления оператор совмещает оптическую ось фотодатчика системы считывания с базовой точкой лекала (с точкой начала считывания) и переводит систему в режим слежения за контуром. Система перемещает фотодатчик вдоль контура, передавая в ЭВМ информацию о его траектории в виде координат. В процессе считывания осуществляется аппроксимация контура отрезками прямых. Сканирующее устройство является наиболее эффективным для ввода лекал в ЭВМ. Оно используется, например, в системе фирмы Gybrid (Англия). Устройство имеет стол, работающий по принципу построчного прослеживания его плоскости. Лекала укладываются на стол, крышка закрывается. По команде происходит считывание всех помещенных на стол лекал. Одновременно на площади стола может разместиться до 15 лекал в зависимости от их размера. Сканирующие устройства редко используются в составе САПР из-за их высокой стоимости. Введенные лекала отображаются на экране дисплея, визуально проверяются и при необходимости вносятся коррективы. Чтобы обезопасить производство от использования лекал с ошибками, допущенными при их вводе в ЭВМ, рекомендуется проводить вычерчивание лекал в натуральную величину. Это позволяет практически проверить правильность как ввода (или построения) лекал, так и их градации. В некоторых САПР предусматривается проверка стыковки деталей по срезам для всех размероростов, коррекция контуров лекал в интерактивном режиме. Это позволяет сократить время подготовки моделей к запуску в производство, уменьшить расход бумаги и загрузку графопостроителя, так как в данном случае на него выводится только окончательный вариант модели. Создание моделей. Для удобства работы в системе обычно предусматривается этап "Создание моделей", являющийся вспомогательным. В некоторых САПР этот этап не выделяется, а реализуемые в нем функции относятся к вводу лекал. Под созданием моделей понимается объединение деталей изделия, раскраиваемых из одной ткани, по признаку их принадлежности к одной модели. По каждой детали одной модели задаются следующие параметры, которые используются при выполнении раскладки лекал: максимальный угол (или процент) поворота детали относительно долевой линии (допускаемое отклонение нитей основы от номинального расположения); количество копий данной детали; признак парности детали (каждая вторая копия детали отображается перевернутой по осилили Y); признак отступа детали по определенному срезу от других на дополнительное расстояние; надписи на деталях, которые необходимы при выводе лекал и раскладки на графопостроитель. Модель или отдельные ее части можно визуально проверить на экране дисплея. Создание задания на раскладку. На данном этапе устанавливаются условия проектирования раскладки: размеророста, включаемые в раскладку; количество лекал по каждому размероросту, подлежащих раскладке; контрольное значение длины раскладки; параметры материала и настила. Рассмотрим коротко параметры материала и настила и связанные с ними правила раскладки. К параметрам материала раскладки относятся; ширина материала и его кромки, определяющая ширину рамки раскладки; наличие ворса (автоматически запрещается свобода поворота лекал в раскладке); наличие рисунка, требующего подгонки деталей; способ укладывания полотен в настиле; наличие секций в настиле. Рисунок материала обусловливает необходимость дополнительного ограничения при выполнении раскладки: некоторые лекала должны укладываться только с учетом совмещения их с рисунком. Правила совмещения в разных САПР могут быть различными. Так, при использовании тканей с регулярным рисунком в полоску или клетку при вводе лекала задается точка совмещения с рисунком, которая в раскладке должна лежать на полоске или в точке пересечения линий, образующих клетку. Способ укладывания полотен в настиле используется для автоматического определения условий некоторых действий системы как при подготовке лекал к раскладке, так и в самом процессе раскладки. Он может определять правила обработки парных лекал при их подготовке к раскладке. Например, для настила "лицом вниз" парное лекало является зеркальным отображением исходного лекала, а для настила "лицом к лицу" - копией исходного лекала. Наличие секций в настиле устанавливает, что лекала не должны пересекать линии стыка секций. Контрольная длина раскладки определяется как предварительная норма на длину раскладки с учетом достигнутого (или нормативного) процента межлекальных выпадов. После составления задания на раскладку производится подготовка лекал, то есть автоматическое формирование необходимых комплектов лекал. Подготовленные комплекты лекал отображаются на экране дисплея. Проектирование раскладок лекал. Процесс раскладки может осуществляться в автоматическом и интерактивном режимах. Подходы к решению задачи автоматической раскладки могут принципиально отличаться друг от друга, но все они имеют общий недостаток - наличие существенных ограничений, В итоге раскладка, полученная в автоматическом режиме, имеет больший процент межлекальных отходов по сравнению с раскладкой, выполненной в интерактивном режиме. Но самое главное заключается в том, что автоматический режим не позволяет учитывать большое разнообразие технологических приемов и требований, которые необходимо выполнять для получения качественной раскладки. В первую очередь это относится к раскладкам на тканях с рисунком. В связи с этим разработка автоматического режима раскладки более интересна с научной, нежели с практической точки зрения. Это объясняется прежде всего сложностью самой задачи, поэтому при ее успешном решении разработчик демонстрирует высокий уровень теоретической подготовки своих специалистов. При выполнении раскладки в интерактивном режиме экран содержит рабочую зону и зону раскладки. В рабочей зоне располагаются необходимые комплекты лекал. Зона раскладки выделяется линиями и соответствует рамке раскладки в определенном масштабе. Как правило, на экране отображается только часть длины раскладки. Чтобы обеспечить доступ к любой ее части, предусмотрены команды "подмотки" раскладки вправо и влево. Во многих САПР обеспечена возможность установки в зоне раскладки разных масштабов отображения (увеличение части настила, показ всей раскладки и так далее). Процесс раскладки заключается в переносе лекал рабочей зоны в зону раскладки, имитирующую настил. Последовательность укладывания лекал, нахождение рационального места для каждого лекала являются творческими задачами, которые лучше всего решает человек. При этом он может отслеживать те требования технологии, которые невозможно учесть при решении задачи в автоматическом режиме. Программное обеспечение диалоговой раскладки позволяет оператору осуществлять автоматический контроль за своими действиями в соответствии с заданными правилами и способствует избавлению его от отнимающих время ручных операций. При укладывании лекал в рабочей зоне, как правило, используются режимы "выталкивания", "бросания" лекал или их комбинации. Режим "выталкивания" заключается в следующем: лекало размещается в свободном месте зоны раскладки так, чтобы немного перекрыть лежащие рядом лекала. Программой автоматически корректируется его положение с учетом непересечения с контурами ранее уложенных лекал и соблюдения заданного зазора между ними. Режим "бросания" реализуется так: для лекала, размещенного на свободном месте в зоне раскладки, указывается направление "бросания". Программа работает таким образом, что при движении лекала в указанном направлении автоматически определяется место, в котором оно касается (с учетом заданного зазора) других лекал. Управление режимами осуществляется обычно с помощью манипулятора типа мышь без активизации каких-либо команд, и этих режимов уже достаточно, чтобы получить удовлетворительную раскладку. Тем не менее в системах имеются десятки дополнительных функций, которые позволяют поворачивать и разделять лекала, изменять их контур для дальнейшей ручной подгонки по рисунку ткани при раскрое, устанавливать порядок их раскроя автоматизированной раскройной установкой и т.д. Именно развитие и совершенствование этих функциональных возможностей определяют качество подсистемы раскладки. Таким образом, оператору во время выполнения раскладки приходится иметь дело с большим объемом информации, отражаемой на экране монитора. В связи с этим оформление экрана имеет важное значение для пользователя подсистемы раскладки, так как оно определяет наглядность и удобство расположения информации. Зарисовка раскладок лекал. Существуют два варианта использования результатов работы САПР подготовки раскроя: 1) вычерчивание раскладок лекал в натуральную величину на бумаге и использование их в качестве обмелок; 2) раскрой настилов с помощью автоматизированной раскройной установки (АРУ) без нанесения контуров лекал на настил (без вычерчивания раскладок). Первый вариант - использование раскладки, вычерченной на бумаге, - является наиболее распространенным, так как обеспечивает достаточно высокую эффективность производства при небольших затратах. Зарисовка раскладок лекал в натуральную величину, а также вычерчивание лекал при проверке их геометрии после ввода или градации производится автоматически на графопостроителе (плоттере). В условиях использования САПР в комплексе с АРУ необходимо получать зарисовки раскладок лекал в уменьшенном масштабе ("миниатюрки"), которые используются для контроля процесса раскроя и последующей разборки деталей кроя. Для этих целей могут быть использованы настольные миниплоттеры либо принтеры. Вырезание лекал. Для вырезания лекал могут использоваться планшетные плоттеры, дополнительно снабженные головкой с фрезой. Существуют также специальные плоттеры, предназначенные для вырезания лекал из электротехнического картона. Возможна работа как с листовым, так и с рулонным картоном. Разрезание картона осуществляется ножом или лазерным лучом. Создание управляющих программ для автоматизированного раскроя. При использовании на предприятии оборудования для автоматизированного раскроя материалов раскладки лекал на графопостроителе не вычерчиваются. Выполнение раскладок лекал на ЭВМ сопровождается созданием управляющих программ для АРУ. В САПР отечественного производства, как правило, после завершения раскладки лекал проектировщик указывает порядок выкраивания деталей на АРУ. Для этого в меню имеется специальный режим. Имеется автоматический контроль за корректностью раскладки при раскраивании настила. Суть контроля заключается в автоматической проверке непересечения контуров деталей в раскладке, что позволяет избежать ошибок в процессе раскроя материалов. Формирование таким путем порядка выкраивания деталей из настила производится на основе опыта и накопленных знаний проектировщика. Процесс носит субъективный характер, и далеко не всегда обеспечивается оптимальный маршрут раскроя настила. В связи с этим в большинстве САПР производства западных фирм создание управляющих программ осуществляется в ином режиме. Для этих целей устанавливается специальное рабочее место. Сначала с участием проектировщика формируется множество маршрутов резания настила, отличающихся как начальной точкой маршрута, так и очередностью выкраивания деталей. Затем производится анализ различных маршрутов раскроя и выбор из них оптимального. Одновременно предусматривается также измельчение межлекальных отходов для удобства их удаления из зоны раскроя. При всем при этом САПР обеспечивает: повышение производительности труда конструктора за счет компьютеризации трудоемких операций; сокращение цикла разработки новых моделей, ускорение запуска модели в производство в несколько раз; экономию раскраиваемого материала за счет выполнения оптимальной раскладки лекал; высвобождение производственных площадей, занятых ранее оборудованием для обработки лекал, участком хранения лекал, столами для ручного выполнения экспериментальных раскладок, отделением изготовления трафаретов или светокопировальным отделением; ускорение корректировки конструкторской документации и внесения изменений. Таким образом, использование САПР влечет за собой изменение структуры экспериментального цеха - исключается необходимость в копировании раскладок лекал в натуральную величину в светокопировальном отделении или отделении изготовления трафаретов. Нет необходимости в установлении в лекальном отделении оборудования для обработки лекал и в группе нормирования - столов для выполнения экспериментальных раскладок. В лекальном отделении не предусматривается площадь для хранения лекал. Без изменения остается организация работы в швейном отделении и лаборатории испытания материалов. Структура экспериментального цеха, последовательность операций и их взаимосвязь представляется графом технологического процесса. На рисунке 8 представлены два варианта организации работы экспериментального цеха - типовой и с использованием САПР.

Рисунок 8 - Организация работы экспериментального цеха: а) типовой вариант; б) с использованием САПР. Из графа технологического процесса работы экспериментального цеха видно, что при внедрении в производство САПР технологический процесс упрощается за счет совмещения в себе операций моделирования, конструирования, изготовления всех видов лекал и их градации, выполнения раскладок. Кроме того, с использованием САПР сокращается рабочий персонал и площадь экспериментального цеха. 3.2 Расчет мощности экспериментального цеха Расчет мощности экспериментального цеха выполняется по всему выпускаемому предприятием ассортименту изделий, включая изделия ширпотреба. В качестве исходной информации для расчета принимается планируемое на год количество подготавливаемых для производства моделей, затраты времени на основные и дополнительные виды работ. При расчете цеха надо учитывать и то, что в современных условиях зависимости между мощностью предприятия по количеству выпускаемых изделий и разработкой моделей не существует. Может оказаться, что небольшое по выпуску изделий предприятие (но достаточно кредитоспособное), выпускает довольно много моделей, подготавливаемых к производству другими предприятиями. Мощность экспериментального цеха определяется количеством моделей, подготавливаемых к запуску в производство. Общее количество моделей складывается из моделей новых и переходящих. Количество переходящих моделей может составлять 20 - 30% от общего количества. Исходной информацией для проектирования производственного процесса экспериментального цеха является план сменяемости моделей (таблица 3.1) Расчет мощности экспериментального цеха оформляется в табличной форме (таблица 3.2). Таблица 3.1-План сменяемости моделей швейных изделий

Таблица 3.2-Расчет мощности экспериментального цеха

3.3 Определение расчетного количества исполнителей, оборудования и площади при традиционном способе организации производственного процесса экспериментального цеха Расчет рабочей силы, оборудования и площади производится по каждому подразделению в соответствии с выбранной организацией работы и структурой цеха. Количество исполнителей рассчитывается, исходя из принятых нормативов времени на выполнение конкретной операции и объема работы, с учетом годового фонда рабочего времени и коэффициента его использования. Объем работы на каждом участке определяется планом сменяемости моделей, в частности, либо общим количеством моделей, планируемым к выпуску швейным цехом в течение года, либо количеством моделей, вновь разрабатываемых в конструкторском отделении, исключая переходящие. Формула определения расчетного количества исполнителей на операции имеет вид:

где Фн - количество моделей, по которым выполняется подготовка технических документов, ti - затраты времени на операцию по подготовке модели, изделия, вида i; η - коэффициент дополнительного времени; ε - коэффициент невыходов на работу по уважительным причинам, при средней величине невыходов 9% составляет 0,91; В - годовой фонд рабочего времени, час. Годовой фонд рабочего времени определяется по формуле:

где m - количество рабочих дней в году, дн.; n - количество смен; R - продолжительность смены, час. При отсутствии нормы времени на выполнение операций количество рабочих можно определить, зная норму выработки Нвыр.:

3.3.1 Расчет количества рабочих конструкторского отделения На основе перспективных направлений моды и исследования потребительского спроса, а также плана внедрения новых моделей на предприятии разрабатываются новые модели одежды и документация для их внедрения в производство. При выполнении работ по моделированию и конструированию определяется расход материалов на единицу изделия и затраты труда на обработку, т.е. исходные данные для расчета технико-экономических показателей производства новых изделий. Конструкторы крупного предприятия подразделяются на две группы. Первая группа конструкторов занимается разработкой базовых конструкций и первичных лекал на проектируемую модель. Конструкторы второй группы на основе базовой конструкции разрабатывают лекала на модель среднего размеророста, производят уточнение конструкции модели в процессе изготовления образцов, разрабатывают производные и вспомогательные лекала, оформляют документацию на модель и осуществляют дальнейший контроль за изготовлением лекал и изготовлением изделия в швейном производстве. Конструкция швейного изделия разрабатывается с учетом технологии, организации производства и оборудования, используемых на предприятии. Расчеты: Кк1= (20·20·1,4) / (0,93·1976) =0,3 (чел); Кк2= (20·20·1,4) / (0,93·1976) =0,43 (чел); Кк3= (20·20·1,4) / (0,93·1976) =0,67 (чел); Кк. общ. =Кк1+Кк2+Кк3,Кк. общ. =0,3+0,43+0,67=1,4 (чел). Расчет количества конструкторов оформлен в виде таблицы 3.3 Таблица 3.3-Расчет количества конструкторов

Для конструкторского отделения достаточное количество: конструкторов - один человек; художников - модельеров один человек; технологов - один человек. Площадь конструкторского отделения определяется по формуле (12).

где Нк1раб., Нм1раб., Нт1раб. - нормы площади на одного конструктора, модельера и технолога, определяемые применяемым оборудованием; Кк, Км, Кт - количество конструкторов, модельеров, технологов; Sхр. док. - площадь под хранение документации; ηпл - коэффициент использования площади (ηпл =0,4). Размер стола модельера - 1,2 м Ч0,6м, конструктора - 2,0 м Ч1,0м, стол технолога 1,2 м Ч0,6 м. Шкаф для хранения документации 1,5 м Ч0,8 м, манекены, диаметром 0,5 м. Площадь конструкторского отделения составит:

3.3.2 Расчет количества рабочих швейного отделения Подготовка технологии и организации производства осуществляется на технологическом участке, в котором трудятся: лаборанты и рабочие по изготовлению опытной партии изделий новых моделей. Разработка технологии изготовления изделий начинается с выполнения лаборантами образцов моделей, в результате чего уточняется не только конструкция изделия соответственно требованиям массового производства, но и выбираются методы обработки. Количество лаборантов в швейном отделении определяют, исходя из количества образцов, изготавливаемых в год по каждому виду изделий, и трудоемкости изготовления этих образцов с учетом использования рабочего времени лаборанта. Отличие в формуле определения Кр имеет место при расчете количества лаборантов-портных:

где С1 - количество опытных образцов (С1= 1-2); С2 - количество опытных образцов-эталонов (С2 = 2-4); t1 - время выполнения опытного образца (t1= 10 Т); t2 - время выполнения опытного образца (t2 = 3 Т), Т - трудоемкость изготовления изделия в швейном цехе, час. Расчеты: Клаб.1=20·1,2· (1·56+2·50) / (0,93·1976) =2,04 (чел); Клаб.2=20·1,2· (1·64+3·58) / (0,93·1976) =2,35 (чел); Клаб.3=22·1,2· (1·76+2·70) / (0,93·1976) =3,1 (чел); Клаб. общ. = Клаб.1+ Клаб.2+ Клаб.3; Клаб. общ. =2,04+2,35+3,1=7,49 (чел). Из расчетов видно, что достаточное количество лаборантов-портных 2 человека, в таблице 3.4 заносим полученные результаты расчетов. Таблица 3.4-Расчет количества лаборантов-портных

Для выполнения раскройных работ предусматриваются рабочие-раскройщики в количестве примерно равным 15-20% от общего числа рабочих-лаборантов. Расчеты: Кр.р.1= (20·1,2·3·6,5) / (0,93·1976) =0,25 (чел); Кр.р.2= (20·1,2·3·8,5) / (0,93·1976) =0,33 (чел); Кр.р.3= (20·1,2·3·10,5) / (0,93·1976) =0,45 (чел); Кр.р. общ. = Кр.р.1+ Кр.р.2+ Кр.р.3; Кр.р. общ. =0,25+0,33+0,45=1,03 (чел). Для швейного отделения достаточное количество рабочих-раскройщиков является один человек. Результаты расчетов количества рабочих-раскройщиков отражены в таблице 3.5 Таблица 3.5-Расчет количества рабочих-раскройщиков

Оборудование группы лаборантов принимают равным: на каждого лаборанта - одну швейную машину, на всю группу лаборантов - основные специальные машины швейного цеха, пресс, утюги, раскройные столы размером 4,0 мЧ1.6 м. Все данные об оборудовании заносятся в таблицу 3.6. Таблица 3.6-Расчет площади, занимаемой оборудованием швейного отделения

Площадь, занимаемая группой лаборантов, определяется исходя из формулы (14):

где: Sобор - общая площадь под оборудование, м2; ηпл - коэффициент использования площади, (ηпл = 0,4).

Кроме того, в швейном отделении необходимо предусмотреть наличие помещения для хранения образцов:

где Ф - количество моделей в год; S - площадь на 1 образец, (S = 0,14 м2); t - срок хранения образца, (t = 1 год); h - количество ярусов, (h = 2); ηпл - коэффициент использования площади, (ηпл = 0,5).

Площадь швейного отделения принимают равной: