Дипломная работа: Техническое обслуживание рулевого управления трактора МТЗ-100Дипломная работа: Техническое обслуживание рулевого управления трактора МТЗ-100ВВЕДЕНИЕ В 2007 году происходит окончательные перемены в изменении формы собственности сельскохозяйственного производства. Меняется форма хозяйствования. Для решения всего комплекса вопросов технического обеспечения агропромышленного комплекса России особое значение приобретает развитие и совершенствование подготовки квалифицированных кадров. Для совершенствования управления и организации работ по техническому обслуживанию, диагностированию, ремонту машин для акционерных обществ, сельхозартелей, крестьянско-фермерских хозяйств в 2007 году на территории Воронежской области создаются машинно-тракторные станции (МТС) взамен бывших организаций агропромтехники. Коренным образом меняется отношение государства к сельскому хозяйству. Крестьянско-фермерским хозяйствам, колхозам продается новая техника с учетом десятилетнего долгосрочного обязательства по возвращению кредитов. Несоответствие цен на закупку сельскохозяйственной продукции к продаже новой техники не позволяет принимать долгосрочные обязательства на покупку. Имеющаяся в агропромышленном комплексе техника на 93 % находится за сроком амортизации, поэтому необходимость технического обслуживания и ремонта возрастает до наивысших значений. Селу поставляется новая высокопроизводительная техника, тракторы К-744, ВТ-100, ЛТЗ-155 и другие. Для села выпущены новые автомобили КАМАЗ-3-65112, ГАЗ-САЗ-3507. Применение новой широкозахватной техники для обработки почвы является важнейшим условием в повышении производительности труда, это прежде всего дисковые бороны ГД-7У, культиваторы КПШ-9, КПЭ-7. В Воронежской области в 2007 году все села соединены асфальтовыми дорогами, ведется газификация сел. Это позволяет применять для перевозок большегрузный транспорт. Автобусное сообщение, газификация сел позволяет улучшить бытовые условия селян. Дипломный проект ТО рулевого управления трактора МТЗ-100 актуален, так как трактор тяговым усилием 1,4 тонны выпущен в начале девяностых годов прошлого столетия и производится в различных вариациях и в настоящее время. 1. КРАТКАЯ ХАРАКТЕРИСТИКА КРЕСТЬЯНСКО-ФЕРМЕРСКОГО ХОЗЯЙСТВА «ВОЗРОЖДЕНИЕ» ГРИБАНОВСКОГО РАЙОНА ВОРОНЕЖСКОЙ ОБЛАСТИ КФХ «Возрождение» основано на усадьбе и базе колхоза им «XX партийного съезда КПСС». По сути, изменилась форма собственности, а производственные помещения по техническому обслуживанию и ремонту, остались. Животноводческая отрасль отсутствуют полностью из-за низкой рентабельности. Центральная усадьба расположена в селе Васильевка, в 32км от районного центра пгт Грибановский на юго-востоке района и на востоке от областного центра города Воронеж, в 210км. Полученная сельхозпродукция с 1 января 2007 года сдается по тендору, также получаются ГСМ и запасные части. Зерно сдается на «Грибановский хлебопрдукт» на хранение, а на переработку в «Борисоглебскхлеб» (в 50км) и ОАО Кардоильский мукомольный завод (в 70км), а также на ОАО «Абрамовский мукомольный завод» (в 50км). Подсолнечник сдается на ЗАО «Новохоперский маслоэкстракционный завод» в 40 км. Масло, фузу, жмых – реализуется на сторону. Поставка запасных частей осуществляется через РТП Грибановский. ГСМ поставляется фирмой «ЮКОС» из города Воронеж. Поставка удобрений осуществляется без посредников напрямую, так как имеются собственные (арендованные) подъездные железнодорожные пути. Аммиачные гранулированные удобрения завозят из г. Россошь на расстоянии 210 км. Областной город Воронеж расположен на расстоянии 210 км и хозяйство связывает асфальтированная дорога. Асфальтом связаны и все производственные корпуса. В 2007 году газифицирована производственная и коммунальная структура. Из написанного видно, что хозяйством созданы условия для производства, однако в 2006 году и последние 10 лет хозяйство находится на гране банкротства. В 2007 году хозяйство выставлено на продажу за долги,скопившиеся за время перестройки. Таблица № 1. Структура посевных площадей

Поля ограничены лесопосадками по 90-110 га. Количество осадков по данным Борисоглебской метеостанции 760 мм, среднегодовая температура +80С. созданы идеальные условия для выращивания сельхозкультур. Хозяйство имеет следующую технику. Таблица № 2 Тракторы и автомобили.

Таблица № 3. Количество комбайнов и сельхозмашин.

2. ХАРАКТЕРИСТИКА ЦРМ Ремонтная мастерская, расположена в приспособленном помещении площадью 190м2. Одновременно является и пунктом технического обслуживания. Рядом с мастерской расположен машинный двор, склад ГСМ и склад запчастей. Весной, летом и ранней осенью техническое обслуживание выполняется на открытой площадке. Ремонт топливной аппаратуры, гидравлической системы выполняется на Песковской РТП. Для бесперебойной работы сельскохозяйственной техники в период полевых работ апрель-ноябрь, создается мобильная бригада, состоящая из слесаря-наладчика, газо- электросварщика, шофера АПМ. Возглавляет эту бригаду техник-механик. Заправка комбайнов производится в поле. Машинный двор позволяет хранить на нем всю сельскохозяйственную технику, но в силу сложившихся обстоятельств техника хранится у лиц, закрепленных за ней. Рабочий день – нормированный, но в уборочную страду увеличивается до 10 часов 3. ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ПЛАНОВЫХ РЕМОНТОВ И ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ ТРАКТОРОВ Для тракторов ДТ-75МВ и МТЗ-100 количество плановых ремонтов и технических обслуживаний определим расчетным способом. Для расчета используем формулу:

Bт – годовая планируемая нагрузка одного трактора (берем из условных данных, выраженных в условных эталонных га); Аk – периодическое проведение капитальных ремонтов (из таблицы №3); n – количество тракторов данной марки (из таблицы №1). Для тракторов Т-150К количество плановых и технических обслуживаний определим индивидуальным графическим способом. Таблица №3. Периодичность ремонтов и технических ремонтов тракторов.

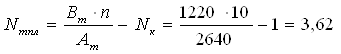

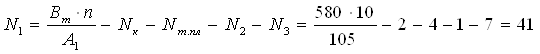

Определяем количество ремонтов и технических обслуживаний для тракторов ДТ-75 МВ. Определяем потребное количество капитальных ремонтов на планируемый год:

Принимаем капитальных ремонтов Nk= 1. Определяем потребное количество плановых текущих ремонтов:

Принимаем потребность текущих ремонтов Nплт = 3 Определяем потребное количество ТО-3 на планируемый год:

Принимаем 5. Определяем потребное количество ТО-2 на планируемый год:

Принимаем 9. Определяем потребное количество ТО-1 Принимаем Nk=1

Принимаем 4.

Принимаем 7.

на планируемый год:

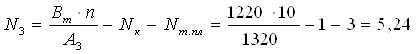

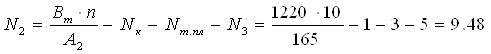

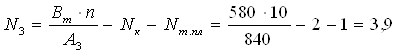

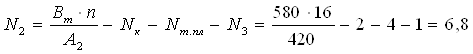

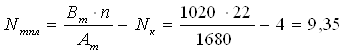

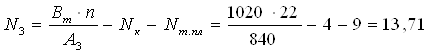

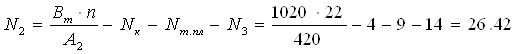

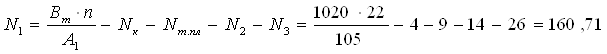

Принимаем 56. Определяем количество ремонтов и технических обслуживаний для тракторов МТЗ – 102. Определяем потребное количество капитальных ремонтов на планируемый год:

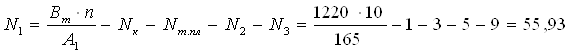

Принимаем капитальных ремонтов Nk= 4. Определяем потребное количество плановых текущих ремонтов на планируемый год:

Принимаем плановых текущих ремонтов Nплт = 9 Определяем потребное количество ТО-3 на планируемый год:

Принимаем 14. Определяем потребное количество ТО-2 на планируемый год:

Принимаем 26. Определяем потребное количество ТО-1 на планируемый год:

Принимаем 161. Определяем количество ремонтов и технических обслуживаний для тракторов Т-150К. Трактор №1 выходит на планируемый год с наработкой 540у.э.га, это означает, что он дважды проходил ТО-1. Трактор №2 выходит на планируемый год с наработкой 1080у.э.га, это означает, что он вышел с ТО-2. Трактор №3 выходит на планируемый год с наработкой 1620у.э.га, это означает, что он прошел ТО-2 и дважды проходил ТО-1. Трактор №4 выходит на планируемый год с наработкой 2160у.э.га, это означает, что он вышел с ТО-3. График для определения количества и сроков проведения технических обслуживаний и плановых ремонтов для тракторов т-150к

Таблица №4. Ориентировочное распределение загрузки тракторов по месяцам года.

Таблица №5. Распределение количества ремонтов и технических обслуживаний по месяцам планируемого года для ДТ-75МВ

Распределим количество ремонтов и технических обслуживаний по месяцам планируемого года для тракторов МТЗ-102Таблица №6

4. ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА РЕМОНТОВ КОМБАЙНОВ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН Определяем количество капитальных ремонтов с помощью коэффициента охвата по формуле: NК = n ×h0 × hз × hВ , где n - общее число комбайнов конкретной марки; h0 – годовой коэффициент охвата капитальных ремонтов; hз – поправочный коэффициент, учитывающий зональные особенности эксплуатации; hВ – поправочный коэффициент, учитывающий средний срок использования машин в парке. Количество плановых текущих ремонтов определяем по формуле: Nт пл = n - nгп, где пг п, - число комбайнов эксплуатируемых в гарантийный период. Для комбайнов берем (из приложения 3-4) следующие коэффициенты: Таблица №7

Тогда количество капитальных ремонтов будет: «Енисей-1200» NК = n ×h0 × hз × hВ = 11 × 0,15 × 0,95 × 1 = 1,56. Принимаем количество капитальных ремонтов для «Енисей-1200» NК = 2. Определяем количество капитальных ремонтов для комбайна КСК-100А: NК = n ×h0 × hз × hВ = 4 × 0,15 × 0,95 × 1,15 = 0,81. Принимаем капитальных ремонтов для КСК-100А NК = 1. Определяем количество капитальных ремонтов для ККУ-2А NК = n ×h0 × hз × hВ = 4 × 0,20 × 0,95 × 1,25 = 0,95. Принимаем капитальных ремонтов для ККУ-2А NК = 1. Определяем количество плановых технических ремонтов для комбайнов «Енисей 1200»: Nт пл = n - nтп = 11 – 2 = 9 Определяем количество текущих ремонтов для комбайнов КСК-100А: Nт пл = n - nтп = 5 – 1 = 4. Определяем количество текущих ремонтов для комбайнов ККУ-2А: Nт пл = n - nтп = 4 – 1 = 3. 5. РАСЧЕТ ТРУДОЕМКОСТИ ТЕКУЩИХ РЕМОНТОВ Для тракторов: Т-150К, ДТ-75МВ, МТЗ-100. Для тракторов трудоемкость текущих ремонтов всех тракторов одной марки определяется по формуле: Тт непл = tт непл × n, где Тт непл – средняя годовая трудоемкость непланового текущего ремонта одного трактора конкретной марки (чел/час). Годовая трудоемкость плановых текущих ремонтов тракторов конкретной марки определяется: Nпл т = 0,001 × Ат × tт × Nт пл, где n– количество тракторов конкретной марки. Ат –принятая периодичность планового текущих ремонтов для тракторов конкретной марки в условных эталонных га; tт - норматив удельной трудоемкости текущего ремонта тракторов, приходящихся на 100 условных эталонных га чел/час. Нормативные данные по текущим ремонтам тракторов. Таблица №8

Определяем трудоемкость текущих ремонтов для тракторов Т-150К Тт непл = tт непл × n = 19,1 × 4 = 76,4 чел/ч. Тт пл = 0,001 × Ат × t1 × Nт пл = 0,001 × 2210 × 76 × 1 = 167,96чел/час. Определяем трудоемкость текущих ремонтов для тракторов для ДТ-75МВ Тт непл = tт непл × n = 19,4 × 10 = 194 чел/ч. Тт пл = 0,001 × 1220 × 110 × 3 = 402,6 чел/час Определяем трудоемкость текущих ремонтов для тракторов МТЗ-100: Тт непл = tт непл × n = 17,4 × 22 = 382,8 чел/ч. Тт пл = 0,001 × 1020 × 97 × 9 = 890,46 чел/час Определяем трудоемкость текущих ремонтов для комбайнов: У комбайнов трудоемкость неплановых текущих ремонтов составляет 20 % от трудоемкости плановых текущих расходов. Нормативность суммарной годовой трудоемкости текущего ремонта одного комбайна данной марки приведен в Приложении 1. Для расчета трудоемкости планового и отдельно непланового ремонта одного комбайна используем формулу: tт пл = Тт сум : 1,2, где tт непл = Тт сум - tт пл. Определяем трудоемкость неплановых текущих ремонтов для комбайнов «Енисей-1200»: tт пл = Тт сум : 1,2 = 210 : 1,2 = 175 чел/ч, Тогда на все плановые текущие ремонты: Tт пл = tт пл × n = 175 × 11 = 1925 чел/ч tт непл = Тт сум - tт пл = 210 – 175 = 35 чел/ч Тогда на все неплановые текущие ремонты: Тт непл = tт непл × n = 35 × 11 = 385 чел/ч. Для комбайнов КСК-100А: tт пл = Тсум : 1,2 = 200 : 1,2 = 167 чел/ч Тогда на все плановые текущие ремонты: Tт пл = 167 × 5 = 835 чел/ч tт непл = Тт сум - tт пл = 210 – 167 = 43 чел/ч Тогда на все неплановые текущие ремонты: Тт непл = 43 × 5 = 215 чел/ч. Для комбайнов ККУ-2А: Норматив трудоемкости увеличивается на 50 %, так как комбайны старые. tт пл = Тtсум × 1,5 : 1,2 = 69× 1,5 : 1,2 = 86,25 чел/ч. Тогда все плановые технические ремонты: Tт пл = 86,25 × 4 = 345 чел/ч tт непл = 103,5 – 86,25 = 17,25 чел/ч На все комбайны: Тт непл = 17,25 × 4 = 63 чел/ч. Для не сложных сельскохозяйственных машин. Трудоемкость неплановых ТР составляет 15% трудоемкости плановых технических ремонтов. Суммарную годовую трудоемкость технического ремонта одной машины данного вида выбираем из приложения 4. Расчет ведем как для комбайнов. Для плугов. Из 32 плугов принимаем ПЛН – 5 – 35 – 4 шт; ПЛН – 4 – 35 – 11 шт; ПЛН – 3 – 35 – 17 шт ПЛН – 5 – 35: tт пл = 21 : 1,15 = 18 чел/ч Tт пл = 18 × 4 = 72 чел/ч tт непл = 21 – 18 = 3 чел/ч Тт непл = 3 × 4 = 12 чел/ч ПЛН – 4 – 35: tт пл = 17 : 1,15 = 14,5 чел/ч Tт пл = 14,5 × 11 =232 чел/ч tт непл = 17 – 14,5 = 2,5 чел/ч Тт непл = 2,5 × 11 = 27,5 чел/ч ПЛН – 3 – 35: tт пл = 14 : 1,15 = 12 чел/ч Tт пл = 12 × 17 = 204 чел/ч tт непл = 14 – 12 = 2 чел/ч Tт непл = 2 × 17 = 34 чел/ч Общая трудоемкость плановых текущих ремонтов плугов: Тто пл = 72 + 159,5 + 204 = 435,5 чел/ч. Tт непл = 12 + 27,5 + 34 = 73,5 чел/ч Для культиваторов: Принимаю: КПС – 4 - 10 шт (для сплошной обработки) КОН – 2,8 – 4 шт (для междурядной обработки) КПС – 4 : tт пл = 22 : 1,15 = 19 чел/ч Tт пл = 19 × 10 = 190 чел/ч tт непл = 22 – 19 = 3 чел/ч Тт непл = 3 × 10 = 30 чел/ч КОН – 2,8 ПМ: tт пл = 27 : 1,15 = 23 чел/ч Tт пл = 23 × 4 =92 чел/ч tт непл = 27 – 23 = 4 чел/ч Тт непл = 4 × 4 = 16 чел/ч Общая трудоемкость плановых текущих ремонтов культиваторов: Tт пл = 190 + 92 = 282 чел/ч Tт пл = 30 + 16 = 46 чел/ч Для лущильщиков из 9 принимаю: ЛДГ – 10 - 7 шт ЛДГ – 15 - 2 шт ЛДГ – 10: tт пл = 31 : 1,15 = 27 чел/ч Tт пл = 27 × 7 = 189 чел/ч tт непл = 31 – 27 = 4 чел/ч Тт непл = 4 × 7 = 28 чел/ч ЛДГ – 15: tт пл = 17 : 1,15 = 15 чел/ч Tт пл = 15 × 2 = 30 чел/ч tт непл = 17 – 15 = 2 чел/ч Тт непл = 2 × 2 = 4 чел/ч Общая трудоемкость плановых текущих ремонтов плугов: Tтопл = 189 + 30 = 219 чел/ч Tто непл = 28 + 4 = 32 чел/ч Для сеялок зерновых: tт пл = 63 : 1,15 = 55 чел/ч Tт пл = 55 × 13 = 715 чел/ч tт непл = 63 – 55 = 8 чел/ч Тт непл = 8 × 13 = 104 чел/ч Для сажалок картофельных: tт пл = 91 : 1,15 = 79 чел/ч Tт пл = 79 × 4 = 316 чел/ч tт непл = 91 – 79 = 12 чел/ч Тт непл = 12 × 4 = 48 чел/ч Для борон зубовых: tт пл = 4 : 1,15 = 3 чел/ч Tт пл = 3 × 95 = 285 чел/ч tт непл = 4 – 3 = 1 чел/ч Тт непл = 1 × 95 = 95 чел/ч Для косилок: tт пл = 40 : 1,15 = 34 чел/ч Tт пл = 35 × 11= 385 чел/ч tт непл = 40 – 35 = 5 чел/ч Тт непл = 5 × 11 = 55 чел/ч Для пресс-подборщиков: tт пл = 76 : 1,15 = 66 чел/ч Tт пл = 66 × 5 = 330 чел/ч tт непл = 76 – 66 = 10 чел/ч Тт непл = 10 × 5 = 50 чел/ч Для грабель тракторных: tт пл = 41 : 1,15 = 36 чел/ч Tт пл = 36 × 12 = 432 чел/ч tт непл = 41 – 36= 5 чел/ч Тт непл = 5 × 12 = 60 чел/ч Для автомобилей. Для автомобилей плановых текущие ремонты не предусмотрены. Однако, текущие ремонты проводится по необходимости. Часто их приурочивают к проведению очередных номерных технических обслуживаний. Трудоемкость проведения таких ремонтов можно определить по формуле: T = 0.001 × Br × n × t, где Br - годовой планируемый пробег одного автомобиля конкретной марки, км; n- количество автомобилей конкретной марки в хозяйстве; t- удельная трудоемкость текущего ремонта автомобиля конкретной марки, приходящаяся на 100 км пробега (чел/час/1000км). Для автомобилей конкретной марки: ГАЗ – 53-12 t = 5,9 чел/час/1000км. ГАЗ-САЗ – 53-07. t = 6,8 чел/час/1000км. ЗИЛ – 431-410 t = 5,3 чел/час/1000км. Для ГАЗ – 5312 Т = 0.001 × Br × n × t = 0,001× 27200 × 8 × 5,9 = 1283,84 чел/час Для ГАЗ-САЗ – 35-07 Т = 0.001 × Br × n × t = 0,001× 26200 × 5 × 6,8 = 890,8 чел/час. Для ЗИЛ – 4314-10. Т = 0.001 × Br × n × t = 0,001× 29700 × 4 × 5,3 = 629,64 чел/час. Тогда общая трудоемкость текущего ремонта всех автомобилей будет: Тобщ = 1283,84 + 890,8 + 629,64 = 2804,28 чел/час. 6. ОПРЕДЕЛЕНИЕ ГОДОВОЙ ЗАГРУЗКИ СЛУЖБЫ МАСТЕРА-НАЛАДЧИКА Мастер-наладчик вместе с механизаторами или слесарем-наладчиком проводят номерные и сезонные технические обслуживания для тракторов, номерные ТО для комбайнов. Его рабочим местом является пост технического обслуживания. Для проведения низкономерных технических обслуживаний при большом удалении тракторов и комбайнов от центральной усадьбы, он использует передвижной агрегат технического обслуживания. Трудоемкость технического обслуживания приведена в таблице (5,6 – для Т-150К в графике). Сезонное техническое обслуживание планируется по одному на каждый трактор в апреле и в октябре. Трудоемкость технических обслуживаний комбайна можно определить по укрупненным расчетом, используя нормативы на 100 часов работы. «Енисей-1200» - t = 3,43 чел.час/100 час; «КСК-100А» - t = 6,3 чел.час/100 час. ККУ-2А - t = 7 чел.час/100 час. Количество часов работы комбайна за сезон: «Енисей-1200» - Вт = 115 часов; «КСК-100А» - Вт = 130 часов; «ККУ-2А» - Вт = 195 часов. Тогда трудоемкость номерных технических обслуживаний всех комбайнов каждой марки составит: «Енисей-1200» Т = 0,01 × Вт × n × t =0,01 × 115 × 3,43 × 11 = 43,38 чел/час; «КСК-100А» Т = 0,01 × 130 × 6,3 × 5 = 40,95 чел/час; ККУ – 2А; Т = 0,01 × 4 × 195 × 7 = 54,6 чел/час; 7. РАСПРЕДЕЛЕНИЕ РЕМОНТОВ И ТО ПО МЕСТУ ИХ ПРОВЕДЕНИЯ ГОСНИТИ дает рекомендации по распределению ремонтов, обслуживающий работ между предприятиями и подразделениями технического сервиса. Таблица №9. Ориентировочное распределение объемов работ между мастерскими (подразделениям хозяйств, предприятий и районов).

При определении доли трудоемкости работ, приходящихся на ЦРМ хозяйства учитывается: состояние районных и областных предприятий, технических сервисов, финансовые возможности самого хозяйства, уже сложившиеся схемы взаимодействия ЦРМ со службами машинного двора, мастера-наладчика, мастера-диагностика, профилактория, автогаража, пункта ТО машин. Берем обслуживающую базу центральной усадьбы хозяйства типа «В», когда на ней обслуживается и ремонтируется весь машинно-тракторный парк хозяйства. Капитальный ремонт машин или их комплект полностью направляют выполнять на специализированные предприятия. Номерные и сезонные ТО автомобилей, сопутствующий ТР выполняет профилакторных автогаражах. Часть работ по текущему ремонту этих машин или узлов выполняет ЦРМ. Номерные и сезонные ТО тракторов будут выполняться на участке технического обслуживания при ЦРМ службой мастера-наладчика, несколько низкономерных ТО проводится в поле. Номерные ТО комбайнов проводят в поле. Таблица №10. Распределение трудоемкости работ в хозяйстве в зависимости от места исполнения.

Таблица № 11 Расчет доли трудоемкости ремонтно-обслуживающих работ, приходящихся на ЦРМ.

8. СОСТАВЛЕНИЕ ГОДОВОГО ПЛАНА ЗАГРУЗКИ ЦРМ ХОЗЯЙСТВА Кроме основных работ ЦРМ хозяйства выполняют и дополнительные работы. Трудоемкость дополнительных работ определяют в процентном отношении от суммарной трудоемкости основных работ в мастерской: 1. Ремонт оборудования мастерской 5-8 %. Принимаем – 8 %. 2. Ремонт, изготовление приспособлений и инструментов, 0,5%-1%. Принимаем 1 %. 3. Ремонт и изготовление деталей в фонд запчастей 3-5 %. Принимаем 5 %. 4. Прочие внеплановые работы по 10-12 %. Принимаем 12 %. Выполняем расчеты: Трем об = 11482,29 × 0,08 = 920,08 чел/час. Трем присп = 11482,29 × 0,01 = 115,01 чел/час Трем дет = 11482,29 × 0,05 = 575,05 чел/час. Тнепл раб = 11482,29 × 0,12 = 1380,12 чел/час. Трудоемкость всех основных и дополнительных работ сводим в общую таблицу. 9. ПОСТРОЕНИЕ ГРАФИКА ОБЩЕЙ ЗАГРУЗКИ ЦРМ График строится на листе графической части проекта. По вертикальной оси откладываем напряженность чел/час/день. По горизонтали количество рабочих дней по месяцам года, на свободном месте листа размещают условные обозначения. График выполняется на основе годового плана загрузки ЦРМ. Он наглядно показывает напряженность в более конкретные периоды работы мастерской, которая в плане загрузки ЦРМ спрятана за суммарной трудоемкостью по месяцам. Для градуировки вертикальной оси необходимо из годового плана загрузки ЦРМ взять суммарную трудоемкость наиболее загруженного месяца и разделить ее на количество рабочих дней этого месяца, к полученному результату прибавить 20-25 единиц. Это и будет ориентировочная самая высокая точка на оси напряженности. По горизонтальной оси удобнее работать с масштабом (1мм – 1 рабочий день). Заполнение графика целесообразнее начинать с тех работ, которые проводятся весь год. 10. РАСЧЕТ ТАКТА И ФРОНТА ПЛАНОВОГО ТР ТРАКТОРОВ И КОМБАЙНОВ Такт – это промежуток времени между заходом на ремонт или выходом из ремонта предыдущей и последующей машины.

Фн – номинальный фонд времени мастерской за расчетный период в часах; Nт пл – количество плановых ТР конкретных машин за расчетный период. Фн = Др× × tсм – Дп × (tсм - t1), где: Др – количество предпраздничных, предвыходных дней в периоде; tсм / t1 - продолжительность обычной и укороченной смены в часах. ДТ – 75МВ Фн = 27 × 7 – 5 × (7 - 6) = 184 часа,

Принимаем t = 61 час МТЗ – 100 Фн = 48 × 2 – 11 × (7 - 6) = 325 часа,

Принимаем t = 36 час Т – 150К Фн = 15 × 7 – 2 × (7 - 6) = 103 часа,

Принимаем t = 103 часа Комбайн «Енисей - 1200» Фн = 53 × 7 – 11 × (7 - 6) = 360 часов,

Принимаем t = 40 час Комбайн КСК – 100А Фн = 32 × 7 – 7 × (7 - 6) = 217 часов,

Принимаем t = 54 час Комбайн ККУ – 2А Фн = 21 × 7 – 3 × (7 - 6) = 144 часа,

Принимаем t = 48 час 11. РАСЧЕТ ШТАТА РАБОТНИКОВ В зависимости от характера выполняемых функций все работающие подразделяются на группы: производственные; вспомогательные рабочие; инженерно-технические работники (ИТР); младший обслуживающий персонал (МОП); пожарно-сторожевая охрана (ПСО). Различают явочное и списочное число рабочих. Явочное средне-годовое число рабочих определяется по номинальному фонду времени. Ря = Тсум: : Фн, где Тсум – годовая суммарная трудоемкость работ в мастерской в чел/час (из таблицы 13): Фн – годовой номинальный фонд времени рабочего в часах. Фн = Др × tсм – Дп × (tcт – tп), где Др – число рабочих дней в году; tсм – продолжительность смены (час); Дп –число предпраздничных и предвыходных дней; tп – продолжительность укороченной смены. Фн = 308 × 7 – 54(7 – 6) = 2102 часов. Ря = 14954,95 : 2102 = 7,11 чел. Принимаем Ря = 7 рабочих. Списочное среднегодовое число рабочих определяют по формуле: Рс = Тсум : Фр × к, где Фр – действительный фонд времени рабочего; к – перевыполнение норм выработки к = (1,05 – 1,15). Принимаем к = 1,1. Действительный фонд времени рабочего определяю по формуле: Фр = (Ф н– До × tсм) –hр, где До – количество отпускных дней, hр – коэффициент, учитывающий невыходы на работу по уважительной причине (0,95). Др = (2102 – 24 × 7) × 0,95 = 1837,3 чел/час. Рс = 14954,95 : 1873,3 × 1,1 = 7,39 чел. Принимаю 7 рабочих. Число вспомогательных рабочих составляет 10-15 % от числа основных производственных рабочих. Принимаю 15 %. Рв = Рс × 0,15 = 7 × 0,15 = 1,05. Принимаем одного рабочего слесаря-инструментальщика. Число Итр, служащих и малообслуживающий персонал принимают соответствнно 8-10%, 2-3%, 2-4% от суммы производственных и вспомогательных работ. Принимаю максимальное значение: 10%, 3%, 4%. Ритр = (7 + 1) × 0,1 = 0,8. Принимаю Ритр = 1 рабочего-бухгалтера с догрузкой аналогичными работами по автогаражу и службам машинного двора. Рмоп = (7 + 1) ×0,04 = 0,32. Принимаю Рмоп = 1 рабочего – уборщицу с догрузкой уборки автогаража. Число работников пожарно-сторожевой охраны должно соответствовать числу постов. Для мастерской хозяйства отдельного сторожа не вводят, так как он охраняет всю ремонтно-обслуживающую базу ЦРМ и пожарное ДПО на всей центральной усадьбе. Тогда общее число рабочих мастерской составит: Робщ = 7 + 1+ 1 + 1 + 1 = 11 рабочих. 12. РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ПРОИЗВОДСТВЕННЫХ РАБОЧИХ ДЛЯ УЧАСТКА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТРАКТОРОВ Определение количества рабочих постов, оборудования, потребной площади, расчеты освещения, отопления, вентиляции, определение потребности в электроэнергии, сжатом воздухе, пара и воздуха для технологических целей. Годовую трудоемкость работ на конкретном производственном участке ЦРМ определяют в процентном соотношении от суммарной трудоемкости по видам работ. Выбранные проценты и результаты расчетов сводят в ведомость. Таблица №12. Ведомость загрузки производственного участка

Потребное количество производственных рабочих для участка будет: Руч = 648,46:1837,3×1,1 = 0,32. Принимаю Руч = 1 рабочего. 13. ОПРЕДЕЛЕНИЕ ПОТРЕБНОГО НАБОРА ОБОРУДОВАНИЯ ДЛЯ УЧАСТКА На основе данных этого раздела будет рассчитываться потребная площадь участка. Существуют формулы для расчета потребного количества оборудования. Таблица №15. Ведомость потребного набора оборудования.

14. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ХОДОВОЙ ЧАСТИ И РУЛЕВОГО УПРАВЛЕНИЯ Ходовая часть состоит из: остова, переднего моста, колесного движетеля и подвески. Передними колесами трактора управляют с помощью рулевого управления, которое включает в себя рулевой механизм, рулевой привод и гидроусилитель. Передний мост состоит из трубчатой балки, телескопически сочлененной с выдвижными трубами и соединенной с передним брусом полурамы с помощью оси качания, поворотных цапф направляющих колес и трапеции рулевого управления. А двух концов в балку вставлены выдвижные кулаки, состоящие из выдвижной трубы и кронштейна. Выдвижная труба кулаков может устанавливаться в балке передней оси в шести фиксированных положениях с интервалом через 50мм, что позволяет менять колею по передним колесам от 1250 до 1750мм. Размер колеи 1850мм достигается перестановкой колес относительно ступицы, то есть установкой их поворотом на 1800 противоположными опорными поверхностями дисков. На верхних концах поворотных цапф с помощью конусных шлицев установлены поворотные рычаги, затягиваемые гайками, связанные со сферическими шарнирами рулевых тяг и сошкой механизма поворота. Рулевая тяга состоит из трубы, в которую ввернуты корпуса шарниров, фиксируемые контргайками. Шаровой палец расположен во вкладышах корпуса шарниров и затянут пробкой. С другого конца на палец надет чехол. Пробка зафиксирована от проворачивания проволокой. Поворотная цапфа установлена в выдвижном кулаке во втулках. Верхняя втулка запрессована в кронштейн и уплотнена резиновым кольцом, которое уплотнено в обойме, запрессованной в кулак. Нижняя втулка запрессована в стакан, пркрепленный к кулаку двумя болтами. Поворотная цапфа в нижней части уплотнена кольцами, закрытыми пластиной. Ступица переднего колеса смонтирована на цапфе с помощью двух конических роликовых подшипников, затягиваемых через упорную шайбу с внутренним усом регулировочной гайкой, зафиксированной шплинтом от проворачивания. Наружный подшипник закрыт крышкой. Внутренний подшипник уплотнен манжетой и войлочным кольцом в обойме, запрессованной в ступицу. Нагрузка на колеса передается через пружины подвески, опорные шайбы поворотные цапфы, ступицы. Тарельчатые пружины служат для снижения динамических нагрузок, возникающий при движении трактора по неровной поверхности. Передняя ось трактора МТЗ-100 унифицирована с осью тракторов МТЗ-80, а ступица – со ступицей ЮМЗ-6. Передний мост трактора МТЗ-100 может иметь модификацию, отличающуюся наличием пружин подвески, которые расположены снаружи кронштейна выдвижного кулака и установкой дополнительных пружин. Наружные пружины воспринимают силу тяжести передней части трактора с учетом навешиваемых сельскохозяйственных машин, а верхние исключают ударные нагрузки в контакте кронштейна выдвижного кулака с рычагом. В процессе эксплуатации через каждые 1000 моточасов проверяют наличие зазора в шарнирных соединениях рулевых тяг покачиванием от руки или поворотом рулевого колеса. Наличие свободного хода в шарнирах не допускается. Зазор устраняют следующим образом: пробку освобождают от контровочной проволоки и заворачивают в корпус шарнира до выбора зазора между шаровыми пальцами и вкладышами, после этого пробку контрят. Осевой зазор в подшипниках ступиц направляющих колес должен быть 0,08-0,20мм. В процессе эксплуатации из-за изнашивания подшипников и других контактных деталей это значение изменяется. В результате нарушается нормальная работа. Свободный ход в подшипниках ступиц направляющих колес проверяют через 1000 моточасов. Переднюю ось вывешивают до отрыва передних колес от опорной поверхности и покачиванием их проверяют свободный ход в подшипниках, который устраняют их регулировкой, соблюдая последовательность: · Отворачивают болты и снимают крышку; · Вынимают шплинт короночной гайки и, проворачивая колесо, затягивают гайку до появления сопротивления вращению колеса; · Гайку отпускают до совпадения ближайшей ее прорези с отверстием под шплинт в оси цапфы. Проверяют легкость вращения колеса; · Устанавливают шплинт и крышку, заполненную смазкой. Колеса. На задних колесах тракторов МТЗ-100 применены шины 15,5-38. Для снижения давления на почву и увеличения тягово-сцепных качеств и проходимости трактора предусмотрена установка спаренных колес с шинами 15,5-38, а для работы в узких междурядьях – 11,2-42. За счет спаренности колес увеличены габариты трактора, поэтому такие трактора не рекомендуется использовать на транспортных работах. Ведущие колеса устанавливают на болтах ступиц полуосей конечных передач заднего моста и крепят их гайками с конусным торцом. Ступицы установлены на полуосях и закреплены болтами. От проворачивания ступица удерживается шпонкой и силой трения в контакте поверхностей полуоси и ступицы. Червяк находится в постоянном зацеплении с зубчатой гребенкой полуосей, вращением которого регулируют ширину колеи задних колес. Колею трактора можно изменить по передним колесам от 1340 до 1910мм, по задним от1350 до 2100мм для шин 11,2-42. что позволяет работать в междурядьях 0,45м, 0,6м, 0,7м, 0,9м и более. Ширину колеи передних колес трактора МТЗ 100 регулируют бесступенчатым винтовым механизмом, расположенным на рукавах переднего моста, перемещая корпуса конических пар относительно рукавов переднего ведущего моста, а так же изменением взаимного расположения диска и обода. Для изменения колеи надо: · Затормозить задние колеса; · Поднять переднюю часть трактора; · Ослабить затяжку клиньев, частично отвернув их гайки; · Установить штифт в положение, соответствующее выбранной колее. Таблица №14

Колею задних колес регулируют бесступенчато: · Поднять заднюю часть трактора до отрыва от грунта; · Очистить поверхность полуоси от грязи; · Отвернуть болты и снять крышку червяка; · Отвернуть на 4-6 оборотов болты. которыми крепится вкладыш; · Вращением червяка переместить ступицу с колесом на полуоси, поочередно затянуть болты крепления вкладыша, проверить отсутствие зависания на рейки полуоси червяка, затянуть болты; · Установить на место крышку червяка. Для колес с шинами 15,5-38 колею до 1600мм регулируют без переустановки их, свыше 1600мм колеса вместе со ступицами меняются местами. Направления вращения должно оставаться прежним. Устойчивость движения трактора, его управляемость и износ шин зависит от углов установки колес и сходимости. Угол развала, поперечного и продольного шкворня выдержаны заводом-изготовителем, и в процессе эксплуатации не регулируются. Устанавливается только сходимость передних колес. Она должна быть в пределах 4-8мм. Сходимость проверяют как через каждые 250 моточасов, так и при переустановки колеи передних колес: 1. Проверяют осевой зазор в подшипниках направляющих колес и шарнирах рулевых тяг; 2. Устанавливают рулевую сошку в среднее положение на оси трактора; 3. Проверяют размеры и длину левой и правой рулевых тяг. Они должны быть одинаковыми; 4. Замеряют расстояние Г между внутренними закраинами ободьев колес и делают отметку мелом в местах замера. Трактор перемещают настолько, чтобы метка оказалась сзади на той же высоте, и определяют расстояние В. В должно быть больше Г на 4-8мм. Это и есть сходимость колес; 5. Трубы рулевых тяг контрят гайками; 6. Проверяют радиусы поворота трактора в левую и правую сторону. Их значения не должны быть разными. В противном случае производят регулировку. Перед монтажом шин проверяются состояние обода, покрышки и камеры. Монтаж производят в следующей последовательности: - Один борт с помощью монтажных лопаток заводят за окраину обода; - В покрышку вставляют сухую камеру. Покрытую тальком. Вентиль камеры вставляют в отверстие обода, камеру поддувают до разглаживания, устраняют складки; - Через окраину обода заводят второй борт покрышки; - Шину накачивают до требуемого давления. Накачиваются шины от пневматической системы: - Выпускают воздух из ресивера пневматической системы; - Отворачивают гайку барашек со штуцера регулятора давления воздуха; - Подсоединяют шланг к штуцеру: - Включают компрессор и, контролируя давление по манометру, накачивают шины; - Отсоединяют шланг и проверяют давление по контрольному манометру; - Отключают компрессор. Отсоединяют шланг; - На штуцер-регулятор наворачивают гайку-барашек. Для длительной и надежной работы шин надо: - Поддерживать давление в шинах в соответствии с рекомендациями; - Не допускать длительного буксования; - Периодически и своевременно переставлять шины; - Строго соблюдать правила монтажа и демонтажа шин; - Предохранять шины от попадания на них нефтепродуктов; - Очищать протекторы; - Работа и стоянка трактора на спущенных колесах не допустима; - Регулировать и контролировать сходимость колес; - При длительном хранении трактора устанавливаются на подставках. Нормы нагрузок и давление в шинах. Таблица №15

Таблица №16. Изменение нагрузки на шины в зависимости от скорости движения

Общие рекомендации по режимам внутреннего давления в шинах.

Гидроусилитель рулевого управления Гидроусилитель (ГОРУ) рулевого управления предназначен для маневрирования и снижения усилия на рулевое колесо. Гидрообъемное рулевое управление состоит из насоса-дозатора с блоком клапанов, рулевого механизма, насоса с приводом от дизеля, гидроаккумулятора и трубопроводов. Масляный бак ГОРУ объединен с емкостью гидроагрегатов раздельно-агрегатной гидросистемы. Рулевой механизм установлен на переднем брусе трактора, насос-дозатор НД-80К с блоком клапанов расположен на дизеле, гидроаккумулятор на – корпусе масляного бака гидронавесной системы. Насос-дозатор соединен маслопроводами с силовыми цилиндрами рулевого механизма, с насосом НШ-10ЛЗ и гидроаккумулятором. Масло от насоса поступает насосу-дозатору, а затем в бак гидросистемы трактора. Полости цилиндров рулевого механизма при отсутствии поворота руля заперты поясками золотника насоса-дозатора. При повороте золотник смещается, обеспечивая подачу масла в силовой цилиндр рулевого механизма пропорционально углу поворота руля. При не работающем двигателе и повороте руля дозатор работает как насос, обеспечивающий поворот колес. Насос-дозатор НД-80К с блоком клапанов – аксиально-поршнвого типа и снабжен насосом с шаровыми поршнями, золотником, установленным в корпусе, шариковым обратным клапаном, обеспечивающем подпитку из бака при не работающем дизеле. В крышке расположены предохранительный, два противоударных и обратный клапаны. Поршни расположены в двух блоках и взаимодействуют с расположенной между ними двухсторонней кулачковой шайбой. Золотник соединен с рулевым валом винтовой парой и при вращении вала перемещается в осевом направлении. В нейтральном положении золотник удерживается с помощью пружин. Рулевой вал через штифт жестко соединен с кулачковой шайбой, вращение которой приводит к осевому перемещению шаровых поршней и подаче масла под давлением в ГОРУ. Поршневые полости заполняются при движении поршней под действием пружин, то есть в момент, когда выступ шайбы освобождает их и поршень, попадает в лунку шайбы. Обратный клапан предохраняет приводимый от дизеля насос от пиковых давлений, возникающих при ударах колес при движении, и позволяет сохранить давление в сливной магистрали, соединенной с гидроаккумулятора, при неработающем дизеле. Предохранительный клапан ограничивает максимальное давление в нагнетательной магистрали. Клапаны ограничивают давление в магистралях при ударных нагрузках. Гидроаккумулятор предназначен для поддержания давления в системе управления при не работающем двигателе. Он состоит из гильзы, поршня, в котором расположены клапаны. Рабочая жидкость поступает через отверстие А в крышке и начинает перемещать поршень, сжимая пружину. Пружиной шарик клапана поджимается к клапану, который другой пружиной прижат к седлу. Перемещение продолжается до упора шарика в толкатель, при дальнейшем движении поршня шарик отходит от клапана и поток масла через отверстие Б корпуса гидроаккумулятора сливается в бак. Клапан открывается преодолевая усилие пружины, при не исправности гидроаккумулятора (например, при зависании поршня в гильзе, не достигнув упора шарика в толкатель). Давление срабатывания клапана- 0,78-0,98 Мпа. Таким образом, предохраняется вся система от перегрузок. После прекращения подачи рабочей жидкости от насоса-дозатора при не работающем дизеле пружина перемещает поршень, шарик клапана отходит от толкателя и пружиной поджимается к клапану, перекрывая поток масла со сливной магистрали насоса-дозатора в бак. При этом в сливной магистрали достигается давление 0,147-0,249Мпа, что обеспечивает надежное управление трактором при не работающем дизеле. Гидроаккумулятор расположен на корпусе гидроагрегатов. Рулевой механизм поворота включает в себя два цилиндра, поршни, которые соединены между собой штоком. Шток связан с поворотным валом через сухарь и палец. На шлицах поворотного вала, установленного в двух опорах, закреплена сошка. В крышке размешен клапан блокировки заднего моста. Масло, подаваемое от насоса-дозатора в один из цилиндров, передвигает оба поршня и шток. В это же время масло, вытесняемое из второго цилиндра поступает к насосу-дозатору. Шток с помощью сухаря и пальца проворачивает вал вместе с сошкой, которая связана с рулевыми тягами. Привод механизма поворота предназначен для передачи усилия от руля к насосу-дозатору рулевого управления. Колонка рулевого привода установлена на балке передней стенки кабины. Труба колони рулевого привода приварена к вилке шарнирно соединенной с кронштейном винтами. Рулевое колесо установлено на шлицах полого вала, внутри которого проходит винт, соединенный с маховичком. Винт вворачивают гайку, в которую также запрессован штифт, фиксирующий ее от проворачивания в промежуточном валу. На гайке и волу выполнены скосы с выступом на валу и пазом на гайке. При вворачивании винта гайка и вал взаимно перемещаются по скосам и прижимаются к внутренним стенкам вала, обеспечивая этим фиксацию рулевого вала в промежуточном валу в заднем положении. Положение рулевого колеса регулируется в осевом направлении (по высоте) бесступенчато в пределах 100мм. Для изменения положения рулевого колеса отворачивают маховичок на 3-5 оборотов, прикладывая усилив в осевом направлении, устанавливают рулевое колесо в требуемое положение, заворачивают маховичок до упора и проверяют надежность фиксации. Конструкцией предусмотрена регулировка угла наклона к горизонту рулевой колонки в пределах от25 до 400 с фиксацией в четырех положениях через 50 с помощью фиксатора и сектора. Фиксатор закреплен на оси кронштейна и прижимается пружиной к сектору, который жестко связан с вилкой рулевой колонки. Для изменения положения рулевого колеса тягу перемещают на себя (фиксатор при этом выйдет из паза сектора) и рулевое колесо устанавливается в требуемое положение. Далее отпускают тягу, плавно поворачивают рулевую колонку назад - вперед до совпадения фиксатора, прижимаемого пружиной, с пазом сектора. Усилие вращения от рулевого колеса к насосу-дозатору рулевого управления передается через выступ на рулевом валу, паз на гайке, штифт, промежуточный вал и сдвоенный карданный шарнир. Насос-дозатор закреплен на кронштейне. Промежуточный вал вращается в трубе на пластмассовых втулках, которые для снижения вибрации установлены в резиновых амортизаторах. От осевых перемещений вал зафиксирован и законтрен гайками. Промежуточный вал смазывают ЛИТОЛом-24 перед сборкой. Прокачка системы рулевого управления включает: 1. Поднятие переднего моста трактора до отрыва от поверхности; 2. Пуск двигателя и поворачивание руля на малых оборотах в обе стороны до упора по 8-10 раз в начале медленно, затем быстро, не удерживая колесо в крайних положениях; 3. Остановка дизеля. Опускание переднего моста. 15. МЕХАНИЗАЦИЯ РАБОТ ПРИ ПРОВЕДЕНИИ ТО ТРАКТОРОВ При наружной мойке тракторов используем мониторную передвижную машину ОМ-5362. она представляет собой насосные агрегаты с гидродинамическим действием струи. Состоит из насоса высокого давления, приводного электродвигателя, напорного рукава и пистолета брандсбойта, установлена на подвижной тележке. При заливке или замене масла и для продувки и полкачки шин, а так же для закачки пластичной смазки используем передвижную установку ОЗ-16384. Для проверки уровня электролита применяем уровнемер (стеклянная трубка диаметром 3-5мм с делениями). Для проверки плотности электролита в аккумуляторах используется ареометр. Для подъема больших деталей используем подвесной кран 2-10, 8-9-6-220. 16.ОХРАНА ТРУДА 1. Расчет освещения При расчете искусственного освещения надо подсчитать число ламп для участка, выбрать тип светильников, определить высоту подвеса, разместить их по участку. Необходимое число ламп для нормальной освещенности определяется по формуле:

Еср – средняя освещенность, которая берется из таблицы методички; F – площадь помещения м2; к – коэффициент запаса освещенности к = 1,3; Fлк – световой поток каждой лампы, лк берется из таблицы методички; h - коэффициент использования светового потока (для помещений ремонтных мастерских 0,3-0,5); Определяю количество ламп мощностью 200Вт:

Принимаю 13 ламп. 2. Расчет вентиляции При расчете искусственной вентиляции необходимый воздухообмен, подбирают вентилятор и электодвигатель. Производительность вентилятора определяют по формуле: Wв = Vn Кв м3, где Vn – объем помещения м3; Кв – кратность обмена воздуха (r-1) берется из таблицы методички. По производительности подбирают соответствующий вентилятор. Определили требуемую мощность Nb (квт) на валу электродвигателя для привода вентилятора.

Qв – производительность одного вентилятора (м3/ч) берется из таблиц методички; Hв – напор вентилятора (полное давление) берется из таблиц методички; к3 – коэффициент запаса (для центробежных кз = 1,3); hв – КПД вентилятора берется из таблиц методички). Ws = 87 × 5.9 = 405 Wв = 405 × 5 = 2025м3/час

Принимаем 1,1квт 3. Санитария Проводится расчет естественного освещения по формуле. Площадь окон м2. Fо = Fп × a, где Fп – площадь пола помещения, (м2), a - коэффициент естественной освещенности (0,253 – 0,35). Высота окон (м): h о = h – (h1 – h2), где h – высота помещения; h1 – высота от пола до потолка (1.52), принимаем 1,5 м; h2 – расстояние от верхнего окна до потолка (0,5м). h = 5 × (1,5 – 0,5) = 5м Приведенная ширина окна (м): h0 = H : в F = 87 × 5 × 0,253 ¸ 3,5 = 955л/м2 Так же в санитарии рассчитывают отопление. Определяют годовой расход топлива, число нагревательных приборов и, в некоторых случаях, выбирают котел. Годовая потребность (т) в условном топливе: Qу = qт HV(1000кhк), где: qт – расход теплоты на 1м3 здания (Дж/ч); H – количество часов в отопительном периоде (ч), 10; V – объем здания (м3), 2025; K – теплотворная способность условного топлива, равная 29330Дж/ч. hк – КПД котельной установки, равный 0,75. Годовая потребность (т) в натуральном топливе: Qп = Qу × a, где a - коэффициент перевода условного топлива в натуральное. Число нагревательных приборов на участке:

Vп – объем здания по наружному объему (м3), 2625; q0 и qв – удельный расход теплоты на отопление и вентиляцию при разности внутренней и наружной температуры (0С); q0 = 188 × 2,3 (Дж/ч × м3С0); (0,62 ¸ 1,04) (Дж/ч м3С0). tв – внутренняя температура помещения (0С), +10С; tм – минимальная наружная t0 во время отопительного сезона (0С), -360С; F1 – площадь поверхности нагрева одного нагревательного прибора (м2) (для ребристых труб = 4м2) Кп – коэффициент теплопередачи Дж/(ч × м2 × с), (для ребристых труб = Дж/(ч × м2 × с); tср – средняя расчетная температура воды в приборе, равная 800С.

В помещении мастерской, на участках должны быть созданы благоприятные условия для работы. Отклонения от санитарных норм, контролируемые санэпидемстанцией не должны превышать допустимых величин. Должно быть обеспечены хорошее освещение искусственное и естественное, которое рассчитывается для каждого участка мастерской. Так же рассчитываются вентиляция и отопление. Вытяжка должна быть хорошей, особенно летом и тепло зимой. На участке должно быть расположено: туалет, душ, рукомойник и место для отдыха и место для курения в специально отведенном месте с урной. Около рукомойника должны располагаться предметы личной гигиены: мыло, порошок и т.д. Туалет должен поддерживаться в чистоте всегда и обрабатываться дезинфицирующими средствами. Душ должен иметь холодную и горячую воду и предметы личной гигиены: мыло, шампунь и так далее. В мастерской периодически должна проводится уборка своего рабочего места и всего участка. В мастерской должно располагаться место для медицинского сотрудника, а если его нет, то на каждом участке мастерской должно располагаться место для аптечки, в которой должны находиться: бинты, вата. Зеленка, йод, жгут, ножницы и таблетки для оказания первой помощи при головной боли, сердечные средства и так далее. Аптечка должна периодически проверяться и меняться. 17. ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ Мастерская должна быть обеспечена противопожарным оборудованием и инвентарем, в число которых входят: огнетушители, ящик с песком, ведра, багры, топоры. Инвентарь размещается на различных участках мастерской в пожароопасном месте. Для размещения противопожарного инвентаря используются деревянные щиты окрашенные в красный цвет. Обращаться с огнетушителем следует научиться в допожарной обстановке. Для тушения небольших количеств загоревшихся легковоспламеняющихся жидкостей в ремонтных мастерских используются песок, воду, пенные огнетушители. Заряженные огнетушители должны быть опломбированы и размещены в легкодоступных местах или пожарных щитах. Не реже одного раза в три месяца их следует проверять путем взвешивания. Если при взвешивании будет обнаружена утечка углекислоты, то такие огнетушители должны быть заменены или перезаряжены. Песок хранят в специальных ящиках, снабженных одной или двумя совковыми лопатами. Песок должен быть сухим, без комков и в достаточном количестве. Вода является эффективным средством тушения пожаров, но ее нельзя применять для тушения горящей электропроводки, находящейся под напряжением, электродвигателей, генераторов, емкостей с нефтепродуктами. Охрана труда. В каждом хозяйстве необходимо проводить инструктаж по охране труда. Инструктаж на рабочем месте, проводит руководитель участка или заведующим мастерской с целью ознакомления рабочего с конкретными условиями работы участка, выполняемыми операциями и требованиями техники безопасности связанными с порученной работой. Главная цель повседневного инструктажа – контроль за выполнением правил техники безопасности на рабочих местах. Помимо вопросов, связанных с выполнением правил техники безопасности, работающих информируют о несчастных случаях, если они имелись и указывают причины, по которым они произошли. Сведения о прохождении вводного инструктажа записываются в карточку, которая храниться в личном деле работника. Руководители обязаны один-два раза в год проводить обучение рабочего персонала по технике безопасности. Заведующий мастерской должен организовать уголок по технике безопасности, снабженный литературой, содержащей правила по технике безопасности и производственной санитарии при проведении различных ремонтных работ. В свези с тем, что в напряженные периоды привлекаются механизаторы для проведения работ, необходимо уделять особое внимание обязательному проведению всех видов инструктажа и созданию безопасных условий работы в мастерской этого контингента рабочих. 18. РАСЧЕТ ПЛАНОВОЙ СЕБЕСТОИМОСТИ ЕДИНИЦЫ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Себестоимость единиц, выполненных в мастерской, можно определить по формуле: С = ЗПо + ЗПд + Нсф +Нр + Пт + Пэ + Зч + Зст + Нва + Нрц + Нрз, где: ЗПо - оновная заработная плата производственным рабочим, руб; ЗПд – дополнительная заработная плата производственным рабочим, руб. (отпускные, зарплата за сверхурочные часы работы); Нсф – начисления в социальные фонды, руб (социальное страхование, медицинское страхование, пеня); Нр – затраты на ремонтные материалы; П т –затраты на технологическое топливо, руб; Пэ – затраты на техническую энергию; Зч – затраты на запасные части; Зст – затраты на выполнение работ на стороне; Н рц – накладные общепроизводственные цеховые расходы; Нвн – накладные не производственные расходы; Нро – накладные общехозяйственные расходы. Для экономических расходов по ЦРМ используют следующие показатели: часовые тарифные ставки рабочих с нормальными условиями работы, возьмем 6 рублей в час. Премиальные составляют 40% от основной заработной платы и рассматривались как обязательные, при работе без нарушения трудовой дисциплины, при высоком качестве работы и выполнения сменных работ. Дополнительная заработная плата от основной составляют 15% состоит из отчислений в социальные фонды от основной и дополнительной зарплаты составляют: в пенсионный фонд – 28%; социальное страхование – 5,4%; медицинское страхование – 3,6%; фонд занятости – 1,5%. Общепроизводственные накладные расходы от зарплаты составляют – 17%, общехозяйственные – 36%, внепроизводственные – 0%, Плановые накопления от полной себестоимости составляют – 16%. Определяем себестоимость ТО для трактора. Средняя тарифная ставка по 4 разряду – 75 рублей в час. Основная зарплата производственного рабочего определяется по формуле: ЗПо = СТк, где: С = 75 рублей; Т – техническая норма времени трудоемкости в часах – 8 часов к – коэффициент, учитывающий дополнения к основной заработной плате, % - 1,4 ЗПо = 75 × 8 × 1,4 = 840 рублей. Дополнительная зарплата: ЗПд = ЗПо × 0,15 = 840 × 0,15 = 126 рублей. Начисления в социальные фонды Нсф = (840 + 126) ×(0,28 + 0,054 + 0,036 + 0,015) = 372 рублей. Стоимость ремонтных материалов и запасных частей. Нр – ремонтные материалы: Керосин 5 литров – 40 рублей; Доливочные масла 50 литров – 2000 рублей Зч – запасные части: прокладка колпака грубой очистки – 110 рублей. Всего 4150 рублей. Общепроизводственные накладные расходы находятся по формуле. Нрц = (ЗПо + ЗПд + Нсф) × 0,17 = (840 + 126 + 372) × 0,17 = 227,5 рублей. Внутрихозяйственная себестоимость. Плановая себестоимость с учетом вышеизложенных расчетов будет определяться по формуле: С/ = ЗПо + ЗПд + Нсф + Зч + Зст + Нрц = 840 + 126 + 372 + 227,5 + 2150 =3343,5рублей. Для расчета полной себестоимости найдем. Накладные расходы: Нрз = (ЗПо + ЗПд + Нсф) × 0,36 = 480 рублей. Определим накладные расходы, которые составляют 10% от Нрз: Нвн = Нрз × 0,1 = 480 × 0,1 = 48 рублей. Тогда полная себестоимость ремонта составит: С = С/ + Нрз + Нвн = 3343,5 + 480 + 48 = 3871,5 рубля. Цена ремонта включает коммерческие начисления для развития производства, которые составляют 16% от полной себестоимости. С/ = 1,16 × 3871,5 = 9940 рублей. Полная стоимость технического обслуживания составляет 4490 рублей, что приемлемо для хозяйства. ЗАКЛЮЧЕНИЕ В результате выполнения дипломном проекте я научился оформлять проекты по специальным техническим дисциплинам, увязывать по срокам технической и производственной эксплуатации машинно-тракторного парка. Выполнять технологическую планировку производственного участка, определять затраты на ремонт и обслуживание. Данный проект я увязал с реальной мастерской, участка аппаратуры. С учетом выбранного оборудования определил площадь участка и составил его план. Дал характеристику хозяйства, на основе данных произвел расчеты технического обслуживания и ремонта и отразил их графически. Рассчитал площадь участка и выразил его на чертеже с учетом оборудования, разработал мероприятия по противопожарной безопасности. Рассчитал себестоимость технического обслуживания рулевого управления трактора, которая составила 9940 рублей. ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА 1. Водолазов Н.К. «Курсовое и дипломное проектирование по механизации сельскохозяйственных машин»,1991г. 2. Ульман И.В. и другие «ТО и ремонт автомобилей». 3. Методические и другие рекомендации по предмету «ТО и ремонт машин»,1999г. 4. Пасечников Н.С. «Технология технического ухода за трактором»,1996 г. 5. Шаров М.А. «Тракторы ДТ-75М,К,Б» Россельхозиздат, 1978 г. 6. Ксеневич И.П. – «Тракторы МТЗ-100-102» Агропромиздат, 1986 г. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||