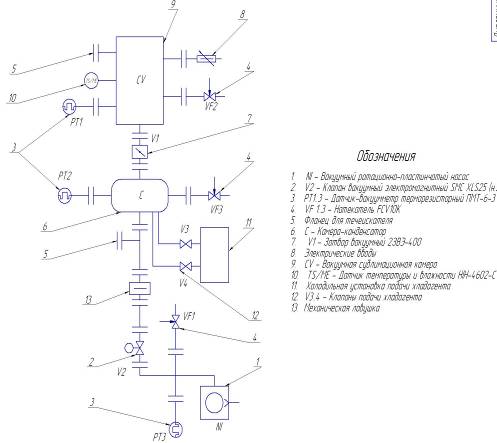

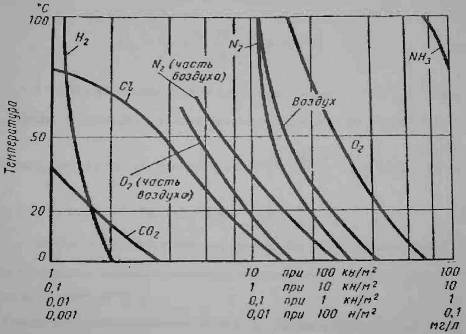

Дипломная работа: Вакуумная сублимационная установка для фермерского хозяйстваДипломная работа: Вакуумная сублимационная установка для фермерского хозяйстваОглавление Аннотация Введение 1. Исследовательская часть 1.1 Расчет газовых нагрузок 1.2 Определение проводимости линии вакуумной откачки установки 1.3 Материальный баланс установки 1.4 Длительность цикла сушки 2. Конструкторская часть 2.1 Расчет на прочность камеры сублиматора и конденсатора 2.1.1 Расчет на прочность оболочки конденсатора 2.1.2 Расчет на прочность оболочки сублиматора 2.2 Расчёт основных размеров сублиматора 2.3 Тепловой баланс установки 2.4 Расчёт электрического нагревателя 2.5 Выбор типа конденсатора и его расчёт 2.5.1 Расчёт необходимой поверхности 3. Охрана труда и экология 3.1 Анализ установки с точки зрения БЖД 3.2 Освещение 3.3 Вибрация и шум 3.4 Расчет виброизолирущих опор 3.5 Электробезопасность 3.6 Пожарная безопасность 3.7 Герметичность установки 3.8 Автоматика 3.9 Охрана окружающей среды 3.10 Общий вывод 4. Организационно-экономическая часть 4.1 Определение себестоимости установки 4.1.1 Расчет затрат на материалы 4.1.2 Расчет затрат заработную плату основным рабочим 4.1.3 Расчет затрат создание установки 4.2 Определение эксплуатационных затрат 4.2.1 Затраты на заработную плату обслуживающего персонала 4.2.2 Затраты на электроэнергию 4.2.3 Затраты на смазочные материалы за один цикл установки 4.2.4 Амортизационные отчисления 4.2.5 Стоимость эксплуатационного цикла установки 4.3 Увеличение стоимости 1кг готового продукта 5. Технологическая часть 5.1 Анализ технологичности изделия 5.2 Контроль качества сборки 5.3 Сборка узлов 5.3.1 Сборка центральной крышки 5.3.2 Сборка правой крышки 5.3.3 Сборка ротора 1 ступени 5.3.4 Сборка ротора 2 ступени 5.3.5 Сборка электродвигателя 5.3.6 Сборка ступеней РПВН 5.3.7 Общая сборка ротационно-пластинчатого вакуумного насоса Заключение Список использованной литературы Аннотация Спроектировать вакуумную сублимационную установку для фермерского хозяйства, производительностью до 10кг готовой продукции за 1 рабочий цикл (производительностью до 45кг по испаренной влаге за 1 цикл). Данная работа содержит ____ страниц текста, 14 листов чертежей формата А1. Целью данной работы является разработка вакуумной сублимационной установки производительностью 45 кг по испаренной влаге за 1 рабочий цикл установки (7-9ч). Работа содержит конструкторскую часть, в которой спроектирован роторно-пластинчатый вакуумный насос и вакуумная камера. Выполнены расчеты роторно-пластинчатого вакуумного насоса. Проведены расчеты подшипников на нагрузку и расчет необходимой мощности электродвигателя. В исследовательской части рассмотрен процесс сублимации пищевых продуктов, изучены кривые сублимации и рабочая область процесса. Произведено определение проводимости системы, времени выхода на рабочий режим и рассчитано время рабочего цикла сублимации 1 партии продукта. В технологической части разработана схема узловой и общей сборки роторно-пластинчатого вакуумного насоса и схема испытаний РПВН на работоспособность. В организационно - экономической части произведен расчет затрат на создание установки, эксплуатационных затрат на один час, 1 цикл и на один год работы установки. В главе охрана труда и экология установка рассмотрена с позиции вреда и опасности для жизнедеятельности человека и безаварийности для предприятия, где она будет применяться. Вывод по работе сделан с учетом всех проведенных исследований. Введение Одним из наиболее прогрессивных методов консервирования скоропортящихся продуктов является метод сублимационного обезвоживания в вакууме. Сублимационная вакуумная сушка соединяет достоинства двух технологий: замораживания и сушки (удаления влаги). Вакуумная сублимационная сушка (еще ее называют лиофилизацией, возгонкой, - процесс перехода вещества из твердого состояния в газообразное без жидкой фазы) не разрушает структуру продуктов, сохраняет в них до 95% питательных веществ, витаминов, ферментов и других биологически активных веществ, поэтому ее используют в производстве продуктов питания, лекарств, биологически активных добавок. Технология сублимационной сушки была открыта в 1929 г. советским ученым Лаппой-Старженецким. Впервые ее стали применять во время Второй мировой войны, в основном для производства антибиотиков и сухих кровезаменителей. Уже после войны этот метод получил широкое распространение в пищевой индустрии. Ценность сушёных продуктов определяется в первую очередь по способности к набуханию и восстановлению первоначальных свойств сырья при замачивании в воде. Продукты животного и растительного происхождения атмосферной и особенно горячей сушки этим качеством не обладают, так как сушка при более высокой температуре сильно денатурирует белок и разрушает структуру продукта В настоящее время разработаны два наиболее совершенных способа сушки, а именно: сушка в вакууме при положительных температурах высушиваемого объекта (холодная вакуумная сушка); "Холодная вакуумная сушка" - это процесс удаления основного количества влаги из продукта при давлении близком к состоянию тройной точки воды (p=610 Па) и положительной температуре (4-6°С). Окончательное досушивание продукта до относительной влажности ниже 5% происходит при режимах традиционной вакуумно-сублимационной сушки, поэтому в пищевых продуктах в основном сохраняются витамины, ферменты, экстрактивные вещества, вкус, запах, что в максимальной степени приближает продукты после их восстановления к показателям качества исходного сырья. Продукты после "холодной вакуумной сушки", как и после сублимационной, имеют пористою структуру, благодаря чему высушенные продукты хорошо и быстро восстанавливаются. В результате применения такого способа сушки получают продукты более высокого качества, чем из ранее известных методов сушки биологических материалов. Сушка в вакууме при отрицательных температурах высушиваемого объекта (вакуумная сублимационная сушка Первый способ основан на понижении температуры кипения веществ, находящихся в жидком состоянии. При соответствующем разрежении (менее 20 мм рт. ст.) можно добиться, что вода будет кипеть при температуре менее 25°С, то есть при температуре ниже той, при которой начинается свёртывание белка. Сушкой методом сублимации называют способ консервирования, при котором сушат продукты в замороженном состоянии. Данный способ основан на способности некоторых твёрдых тел (например, твёрдого льда), обладающих высокой упругостью паров, переходить при определённых условиях из твёрдого состояния в пар, минуя жидкую фазу. Особенностью этого способа консервирования является замораживание продукта перед сушкой. Чтобы ускорить процесс и предотвратить оттаивание продукта в результате притока извне, его сушат под значительным вакуумом (остаточное давление менее 1 мм рт. ст.). Для осуществления сублимационной сушки, парциальное давление водяного пара над сушимым материалом должно быть ниже тройной точки. В воде, содержащейся в продуктах питания, растворены различные соли и минеральные вещества, поэтому температура её замерзания и равновесное давление водяного пара ниже, чем для чистой воды. Соответственно для льда, образующегося в реальных продуктах питания, парциальное давление составляет от 40 до 130 Па (0,3-1,0 мм рт. ст.). Для получения качественного сухого продукта при сублимационной сушке, температура в центре продукта поддерживается на уровне от минус 20°С до минус 25°С. Конечная температура продукта не должна превышать 60°С, чтобы не наблюдалась тепловая денатурация белков продукта. Наибольшее применение сушка сублимацией получила в технологиях производства лекарственных препаратов, заквасок, ферментов, экстрактов лекарственных трав и других достаточно дорогостоящих объектов, когда требуется обеспечить сохранность в сухом объекте всех полезных начал сырья в течение длительного времени. Низкая, порядка 2-5%, конечная влажность сублимационных материалов создает предпосылки для их длительного хранения в условиях нерегулируемых температур. К достоинствам сублимированных продуктов относят: длительные сроки хранения (несколько лет); малая масса; сохраняется размер, форма и цвет; Консервирование методом вакуумной сублимации является прогрессивной технологией, в ряде случаев не имеющей альтернативы. Несколько десятков установок (отечественных) используются в сфере производства сублимированных пищевых продуктов. На сегодняшний день вакуумная сублимационная сушка представляет собой самый совершенный метод консервирования. Метод сублимационной сушки позволяет сохранять высокие вкусовые качества и питательную ценность пищевых продуктов продолжительное время (до 5 лет) при нерегулярных температурах (от-50до+40С). В производстве продуктов питания сублимация представляет собой технологию удаления влаги из свежих предварительно замороженных продуктов вакуумным способом, что позволяет практически полностью (до 95%) сохранить в них питательные вещества, витамины, микроэлементы, первоначальную форму, естественный запах, вкус и цвет. Это является одним из важнейших достоинств сублимации, при этом позволяет избегать разрушения структуры продукта, быстро восстанавливать сублимированные продукты, так как они имеют пористую структуру. Данный факт примечателен тем, что сублимированные продукты в полной мере пригодны для детского и диетического питания. Способом сублимационной сушки отлично консервируются фрукты, овощи, молочные изделия, мясо, рыба, супы и каши, грибы, приправы. Продукты сублимационной сушки имеют широчайшие возможности для использования их в качестве готовых продуктов быстрого приготовления, так и в качестве полуфабрикатов для дальнейшей промышленной переработки (кондитерская, пищеконцетратная, мясо-молочная, парфюмерная и другие отрасли). Технология сублимации включает в себя два основных этапа: замораживание и сушку. Во время вакуумно-сублимационной сушки из продукта удаляется влага путем испарения льда. Высокое качество и биологическая полноценность готовых сублимированных продуктов объясняется еще и тем, что обработке должно подвергаться только свежее сырье. Например, хранить ягоды на сырьевой площадке разрешается не более 8 часов с момента уборки, абрикосов - 12 часов, а персиков - 24 часа. Вес сублимированных продуктов в среднем принимается от 1/5 до 1/10 начальной массы. Столь малый вес сублимированных продуктов исключительно важен для существенного сокращения расходов при их транспортировке. Упаковываются сублимированные продукты в трехслойные металлизированные пакеты с азотным наполнением весом от 2 г до 5000 г, в зависимости от условий реализации продукта. вакуумная сублимационная фермерское насос Если сублимированные продукты залить водой, они восстанавливаются в течение 2-3 минут. Весят они в несколько раз меньше свежих, не требуют специальных условий хранения и при температуре не выше 40оС хранятся 2-5 лет. Так как ультрафиолетовые лучи окисляют жиры животного происхождения, то сублимированные продукты, которые их содержат, фасуют в непрозрачную упаковку, наполняют азотом и герметично закрывают. Перерабатывающие предприятия в Европе и США производят сублимированные грибы, зелень, овощи, каши, супы, мясо с гарниром, а также растворимый кофе. По оценке специалистов представительства датской компании Niro A/S в России (в 2001 г. в состав Niro A/S вошел отдел, занимавшийся сублимационной сушкой, ранее принадлежавший фирме Atlas-Stord), объем мирового производства сублимированных продуктов питания - 70 000 т в год, из них 40 000 т - овощи, 25 000 т - мясо и рыбопродукты, 5000 т - фрукты и ягоды. Рост мирового рынка сублимированных продуктов составляет примерно 3,5% в год. В Советском Союзе сублимационную сушку стали использовать в пищевой индустрии в 60-х гг., в основном для снабжения армии и флота продовольствием - легким и не требующим специальных условий хранения. В небольших объемах сублимированные продукты производили научно-исследовательские институты и научно-производственные объединения, например НИИ пищеконцентратной промышленности и специальных пищевых технологий, ориентируясь на узкую группу потребителей - туристов, геологов, подводников и космонавтов. Перспективное направление продуктов питания сублимационной сушки: для улучшения питания населения страны; для организации лечебно-профилактического питания лиц, связанных с химическими и физическими факторами риска на промышленных предприятиях и последствиями аварий на атомных реакторах; для улучшения обеспечения высококачественными продуктами питания населения Севера и других труднодоступных районов; для питания работников, условия труда и быта которых предъявляют повышенные требования к качеству питания (геологи, нефтяники, газовики, металлурги, шахтеры, подводники, строители дорог, заготовители леса и т.п.); для детского и специального питания (радиопротекторного, иммуномодулирующего); в рационах питания спортсменов, путешественников для переработки лекарственных растений и эндокринно-ферментного сырья с целью длительного хранения и получения на этой основе лекарственных препаратов с заданными свойствами. В пищевой промышленности продукты сублимационной сушки используются в качестве натуральных красителей и для повышения общей биологической ценности колбас, хлеба, молочных и других продуктов. Особая роль отводится этим продуктам в создании государственных резервов продовольствия. В нашей стране высокое качество продуктов сублимационной сушки доказано многочисленными исследованиями, а также практикой их использования для организации питания космонавтов, где к качеству пищи предъявляются особо высокие требования. Продукты сублимационной сушки не требуют холода и других специальных условий для хранения, могут транспортироваться любым видом транспорта в любую климатическую зону и отдаленный регион, их показатели качества в течение длительного времени (5-10 лет) практически равны показателям свежих продуктов. Это одно из преимуществ сублимации. Применение таких продуктов оказывает воздействие на организм человека в разных направлениях: нормализует работу желудка, кишечника, печени, почек, поджелудочной железы, очищает организм от вредных накоплений после химии - и радиотерапии, от солей тяжелых металлов, повышая при этом уровень гемоглобина в крови; производит антиоксидантное действие, замедляя процессы старения и уменьшая риск злокачественных образований; стимулирует иммунную, нервную, сердечно-сосудистую и другие системы организма, снижая тем самым вероятность и тяжесть заболеваний; восстанавливает и поддерживает энергопотенциал человека. Сублимированные продукты используются как оздоровительное питание и как направленное лечебно-профилактическое средство. Нужная направленность достигается подбором взаимодополняющих растительных биологически активных компонентов, чем обеспечивается нужное сочетание витаминов, ферментов, микроэлементов и других полезных веществ. Описание установки. Схема вакуумной установки представлена на отдельном листе. Помимо пластинчато-роторного насоса, производительностью 7 л/с, система включает в себя камеру-сублиматор, камеру-конденсатор (десублиматор), холодильный агрегат, вакуумную линию откачки: комплект вакуумной арматуры, который состоит из клапан SMC XLS25, трубопроводов, вакуумного затвора 2ЗВЭ-400, 3-х натекателей FCV10K, 3-х терморезисторных датчиков вакуума ПМТ-6-3, комбинированного датчика влажности/температуры HIH-4602-C и механической ловушки жалюзного типа. Так же в системе предусмотрено подключение течеискателя MS-40. Порядок включения установки. Включается вакуумный насос NI. Данный насос откачивает вакуумную камеру-сублиматор вакуумной до давления порядка 10 Па., далее открывается вакуумный затвор V1. Процесс откачки контролируется с помощью трех терморезисторных преобразователей ПМТ-6-3 с диапазоном измеряемых давлений от 0.1 до 105 Па. Если во время процесса работы установки произойдет внештатная ситуация и отключится электричество, то перекрывается клапан V2 и открывается напуск в вакуумный насос VF1, затвор V1 остается открытым и откроется напуск воздуха в рабочую камеру VF2 (чтобы пары масла не перешли со стороны нагнетания на сторону всасывания). Порядок выключения установки. Для выключения установки сначала открывают напуск воздуха в рабочую камеру, затвор V1 закрыт. Осуществляют напуск воздуха на РПВН через натекатель VF1 и впоследствии выключают насос. Система автоматики. В дипломном проекте система автоматики как таковая не представлена, но необходимо отметить основное требование к этой системе: управление установкой идет по показаниям датчиков давления и сигналу о подаче напряжения. Основные кнопки, расположенные на пульте управления: 1) подключение питания; 2) пуск вакуумного насоса; 3) контроль давления в системе; 5) управление холодильным агрегатом подачи хладагента; 6) управление вакуумными клапанами и затвором; 7) управление теплонагревателями камер; 8) программное обеспечение. Назначение: Установка сублимационной сушки предназначена для выпуска сублимированных пищевых продуктов: грибы, мясо, овощи/фрукты, яйца, и т.д. Остаточная влажность готового продукта не превышает 5%. Высушенный таким образом продукт может транспортироваться и длительное время храниться без охлаждения. Восстановление первоначального вида с полным сохранением формы, цвета, запаха, вкуса и пищевой ценности достигается путем добавления воды. Высушенный продукт может быть также измельчен с целью получения высококачественных пищевых добавок, натуральных порошкообразных напитков. Применение: Готовая продукция используется в пищевой промышленности, сфере питания. Сушка биоматериалов методом сублимации льда. Предварительно замороженный в противнях

продукт с толщиной слоя 10-12 мм на транспортных тележках (входят в комплектацию)

подвозят к сушильной камере 1, закатывают по направляющим в камеру и закрывают крышкой.

После чего, в камере создают рабочее давление, необходимое для процесса вакуумной

сублимационной сушки ( При установлении в сушильной камере рабочею давления (данные контролируются и регистрируется на приборах пульта управления), включают нагрев теплопередающих плит, а соответственно и продуктовых полок. Температуру нагрева задают в ручную, она не должна превышать предельно допустимую температуру для данного продукта и автоматически поддерживается в течение всего процесса. Сушка биоматериалов в таком режиме сопровождается сублимацией льда, т.е. перехода влаги из твердого состояния в пар, минуя жидкую фазу. Далее, влажный пар, проходя через батарею конденсатора, конденсируется в виде льда, а неконденсирующиеся газы, посредством вакуумного насоса, выбрасываются в атмосферу. В результате на батареях конденсатора намораживается лед, толщина которого увеличивается по мере продолжительности сушки. На этом все операции по подготовке установки к сушке продукта завершены и процесс вакуумной сублимационной сушки в камере проходит в автоматическом режиме. Выгрузка продукта и подготовка оборудования к следующему циклу. После окончания процесса сушки в одной из сушильных камер закрывают вакуумную задвижку, расположенную на патрубке между сушильной камерой и конденсатором, и отключают вакуумные насосы, работающие на эту камеру. Производят девакуумизацию конденсатора и сушильной камеры посредством напускных клапанов, установленных на установке и управляемых с пульта или вручную. Открывают крышку сушильной камеры и высушенный продукт, на противнях, выгружают и отправляют на упаковку или для дальнейшей переработки, а сушильную камеру и осушитель подготавливают для следующей сушки. Сушильную камеру и противни моют и дезинфицируют. Оттайка батарей осушителя осуществляется промыванием горячей водой, либо системой нагрева. После мойки сушильной камеры и противней и оттайки батарей осушителя, данный модуль готов к следующему циклу сушки, при этом вакуумный затвор между конденсатором и сушильной камерой открыт. Технические характеристики: 1. Количество противней в сублиматоре, шт 22 2. Поверхность

загрузки, м 3. Толщина слоя продукта на противне, мм 10-15 4. Температура продуктовых плит, °С -35 - +35 5. Рабочее давление в сушильной камере, Па для пищевых продуктов, Па 6. Время достижения рабочего давления, мин 45 - 60 7. Продолжительность цикла сушки при толщине слоя 10 - 15мм., ч 7 - 9 8. Расстояние между продуктовыми плитами, мм 65 9. Влажность продукта конечная, % 5 10. Количество циклов сушки без оттайки осушителя, цикл 1 11. Охлаждение вакуумных агрегатов естественное 12. Установленная мощность трехфазной электросети, кВт 12 13. Холодильная машина DWM Copeland M8-2SA-450 14. Потребляемая мощность (с холодильной машиной), кВт 8 15. Площадь, занимаемая установкой, м2 15 16. Общая масса, кг 700 1. Исследовательская часть 1.1 Расчет газовых нагрузок Расчет вакуумной системы и выбор оборудования основывается на количественной оценке газовых потоков, поступающих в систему откачки

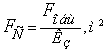

В первые часы работы с противней сублиматора

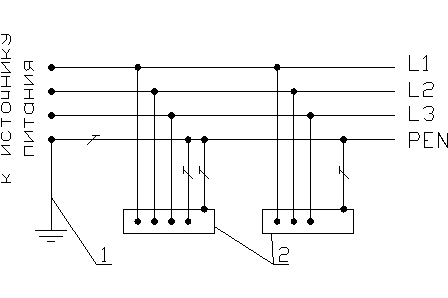

испаряется Но влажный воздух, кроме водяного пара, содержит воздух, который откачивается вакуумным насосом. Для оценки количества газов, растворенных в материале, можно воспользоваться данными, приведенными на рис.2, на котором представлены кривые растворимости газов в воде.

Рис.1 Как видно из рисунка, при давлении р=70Па

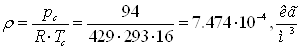

и температуре влажного воздуха Из курса технической термодинамики известно выражение:

Тогда газовый поток составит:

Для оценки натеканий через соединения системы, суммируются натекания через каждые фланцевые соединения элементов входящих в систему. Сублиматор сборный состоит из обечайки Dy = 1030 мм и боковых крышек. Наибольшая величина натекания через

каждое соединение не более К обечайке привариваются пять фланцев

На одной из крышек сублиматора предусмотрено

смотровое окно, наибольшая величина натекания воздуха в вакуумную полость через

смотровое окно величине натекания воздуха в вакуумную

полость через вакуумный затвор Конденсатор сборный, нижний поддон соединен

с верхней частью через фланец К верхней части конденсатора привариваются пять фланцев

хладагента, и трубопровода слива воды

при размораживании льда на батареях конденсатора. Наибольшая величина натекания

в вакуумную полость через каждый фланец Система откачки представляет собой Роторно-Пластинчатый

Вакуумный Насос (РПВН), трубопроводную арматуру, вакуумные клапаны с электромагнитным

приводом, механической ловушки и фланцевых отводов для присоединения датчиков давления

и течеискателя. Все элементы стыкуются между собой разборными фланцевыми соединениями

Суммируя величину натекания через каждые фланцевые соединения элементов входящих в систему:

Газовая нагрузка:

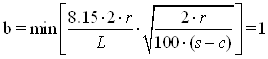

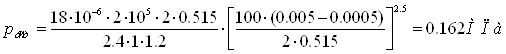

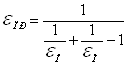

По известной газовой нагрузке, с учетом проводимости вакуумной системы, определяется величина Sм3/с - быстрота откачки насоса, необходимая для обеспечения работы установки в рабочем режиме при среднем давлении p=0.525 мм. рт. ст=70Па, которое поддерживается в системе. 1.2 Определение проводимости линии вакуумной откачки установкиСхема: Установка для сублимационной сушки продуктов пищевой промышленности (рис.1) 1. Сублиматор 2.

Вакуумный затвор 3. Конденсатор 4.

Участок вакуумного трубопровода 5.

Вакуумная механическая ловушка, проводимость (теоретическая) в вязкостном

режиме 0,47 6.

Участок вакуумного трубопровода 7.

Клапан вакуумный угловой КВМ, проводимость (теоретическая) в вязкостном режиме

0,18 8.

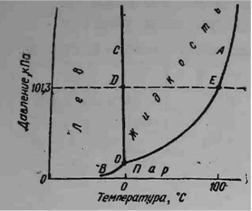

Участок вакуумного трубопровода Диаграмма состояния воды. Она состоит из трех кривых, разграничивающих все возможные температуры и давления на три области, отвечающие льду, жидкости и пару. Кривая ОА (рис.2), отделяющая область пара от области жидкого состояния, называется кривой равновесия жидкость-пар или кривой кипения. Кривая ОС, отделяющая область жидкой воды от области льда, называется кривой равновесия твердое состояние – жидкость.

Рис.2 Кривая плавления. Кривая ОВ - это кривая равновесия твердое состояние-пар, или кривая сублимации. Все три кривые пересекаются в точке

О. Координаты этой точки - это единственная пара значений температуры и давления,

при которых в равновесии могут находиться все три фазы: лед, жидкая вода и пар.

Она носит название тройной точки, Справа кривая кипения оканчивается в критической точке. При температуре, отвечающей этой точке,

- критической температуре - величины, характеризующие физические свойства жидкости

и пара, становятся одинаковыми, так что различие между жидким и парообразным состоянием

исчезает, для воды Сублимация - это такой процесс, при котором при низких давлениях твердое вещество переходит непосредственно в парообразное состояние, минуя жидкую фазу. 1.3 Материальный баланс установкиЛюбой влажный материал состоит из влаги

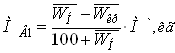

(растворителя) и сухого вещества где

Отношение количества влаги к количеству сухого материала называется влагосодержанием материала.

Соотношения между относительной влажностью и влагосодержанием.

Количество влаги, содержащейся в материале перед сушкой.

Количество влаги, содержащейся в материале после сублимации.

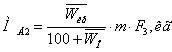

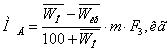

Количество влаги, удаляемой при сублимации

где m - норма загрузки материала на единицу поверхности загрузки

Задано:

подготовки и загрузки сырья, по опытным

данным Выход готовой продукции Вес влаги, которую необходимо удалить

из продукта

Предварительное замораживание продукта. Из двух способов перехода продукта в замороженное состояние, первый самозамораживание, второй предварительное замораживание, предпочтительно предварительно заморозить продукт. Самозамораживание в вакууме подходит не для всех видов продуктов, например, у мяса в процессе самозамораживания образуется поверхностная корка, которая препятствует замораживанию и, кроме того, этот процесс очень длителен и дорог. Расход тепла на замораживание продукта

где

Количество тепла, которое необходимо отвести от продукта, можно также определить по разности энтальпий продукта при начальной и конечной температурах

где

Для увязывания графиков работы сублиматоров и для наилучшей загрузки морозильных устройств необходимо знать продолжительность предварительного замораживания высушиваемого материала различной формы. Продолжительность замораживания продукта любой формы может быть определена по уравнению Планка.

Где

R и P - коэффициенты, зависящие от формы и относительных размеров тела. Для прямоугольных плит, характерных для сушильных камер (противни в сублиматоре) коэффициенты R и Р зависят от соотношения сторон плиты, где l - длина b-ширина h-толщина плиты

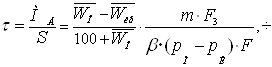

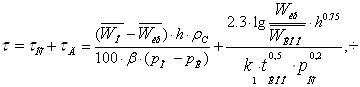

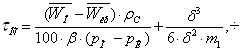

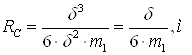

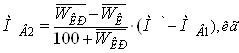

Расчёт общего времени сублимационной сушки. При расчёте процесса сушки пользуются

эмпирическим коэффициентом массоотдачи где

Скорость сублимации со всей поверхности

Продолжительность сублимации

При сублимации из равномерного слоя материала толщиной h имеем

Плотность сырого материала где Для расчёта общего времени сублимационной сушки из слоя Э.И. Гуйго была предложена следующая формула:

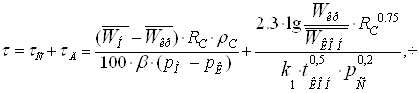

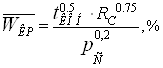

Норма загрузки в случае сушки гранул одинакового размера,

где N - число частиц, загруженных на единицу поверхности;

Поверхность одной частицы Общая поверхность всех частиц Для пластины гидравлический радиус сублимации

где h - толщина пластины. При одностороннем высушивании

Действительная поверхность сублимации

Где После подстановки в выражение, для определения времени сублимации

Отношение объёма частицы к поверхности сублимации назовём гидравлическим радиусом

Тогда выражение для определения времени сублимации примет вид

Число циклов сублимационной сушки.

Зная по сухому продукту среднее количество удаляемой влаги В связи с большой неравномерностью влаговыделения во время сушки эта величина не может быть использована в расчётах. Отношение максимального для данного процесса сушки часового влаговыделения к среднему расчётному часовому количеству удаляемой влаги называется коэффициентом неравномерности сушки. Коэффициент неравномерности сушки

2. Конструкторская часть 2.1 Расчет на прочность камеры сублиматора и конденсатора Геометрия камер:

Площадь внутренней поверхности системы:

Объем системы:

Материал: Сталь коррозионно-стойкая 12Х18Н10Т Предел выносливости Модуль упругости первого рода Коэффициент запаса устойчивости Скорость удельного газовыделения, измеряемая

потоком газа, десорбирующегося с единицы поверхности Допускаемое давление из условия прочности:

Где

Допускаемое давление из условия устойчивости:

Где

Допускаемое наружное давление:

Коэффициент запаса: Допускаемое давление из условия прочности:

Где

Допускаемое давление из условия устойчивости:

Где

Допускаемое наружное давление:

Коэффициент запаса: При плотности исходного продукта

Для сушки продукт должен быть размещён в слое минимальной толщины. Нередко обусловленной кулинарными требованиями обычно h = 5 + 20 мм.

Общая площадь, необходимая для размещения всего объёма продукта в слое выбранной толщины

Далее определяют площадь противней, которые необходимо разместить в сублиматоре

В результате проектирования сублиматора получены следующие показатели:

Так как теплообмен в сублиматоре определяется довольно сложными процессами массообмена, целесообразно расчёт вести по количеству подводимого в сублиматор тепла. Примем, что поверхность нагревательных элементов равна поверхности загрузки сублиматора. Таким образом, обеспечивается равномерное распределение тепла над высушиваемым материалом. Таким образом, тепловой расчёт сублиматора сводится к нахождению тепловых потоков, которые должны создаваться нагревательными элементами для поддержания заданных температур и режимов сублимации. В сушильную камеру поступает тепло от нагревателей и из окружающей среды за счёт теплопритока через стенки камеры

где

При электрическом подогреве где При циркуляции горячего теплоносителя через полые плиты количество тепла, выделяемого в камеру, определяется выражением

где

Тогда всё тепло, вводимое в сушильную камеру в единицу времени

или где К - коэффициент теплопередачи через стенку камеры;

Это тепло расходуется на испарение влаги и на нагревание высушиваемого материала, а также на прогрев всей массы камеры, В период сублимация удельный расход тепла на удаление 1 кг влаги различен для процессов сублимации (на начальной стадии сушки) и испарения (в конце сушки). Рассчитав количество сырья загружаемого в один сублиматор

определяют количество влаги, удаляемой при сублимации

На этом участке температура меняется

от начальной

Тогда количество теплоты, затраченное

на процесс сублимации, определяется:

Количество влаги удалённое путём испарения:

На этом участке температура меняется

от начальной В период досушивания на испарения влаги и нагрев материала расходуется

где R - среднее значение теплота испарения воды; r - среднее значение теплота плавления льда в продукте.

Полный расход тепла в одном испарителе:

Максимальное количество тепла необходимого для подвода к продукту в начальный период сублимации льда с поверхности

где

Нагреватели сублиматора рассчитываются

исходя из условия кратковременного получения от них Максимальное количество тепла, которое необходимо получить от всех нагревателей, размещённых в сублимационной камере

где

Требования к нагревателю: возможность плавной регулировки теплосъёма с нагревателей и снижения теплосъема с нагревателей до нуля в конце сушки; нагреватель необходимо изготовить в виде плиты минимальной толщины, чтобы обеспечить небольшой коэффициент использования объёма сублиматора; - количество энергии, излучаемой нагревателем вверх и вниз должно быть одинаково, размеры длины должны быть равны размерам противней с продуктом; - температура плиты должна быть по возможности более высокой, так как в условиях сублимационной сушки наиболее эффективен подвод тепла излучением; должно быть обеспечено максимальная равномерность температуры на всей плоскости плиты нагревателя. Максимальную мощность нагревателей, для одного сублиматора находят из условия

Количество нагревателей в сублиматоре на единицу больше количества рядов, тогда мощность одного нагревателя

Выбирается материал нагревателя НИХРОМ:

удельное сопротивление, при 20

Зная U = 220 В определяется ток

Далее определяется потребная температура излучающей поверхности нагревателя

где

В расчётах принимается

Температура нихромовой проволоки где С =0,7-0,8 - величина, учитывающая охлаждение системы. Далее определяется удельное сопротивление проволоки при данной температуре.

Зная силу тока по справочнику электрических нагревательных приборов определяется диаметр проволоки у 1000°С и 0,94А - 0,1 мм) Затем определяется потребная длина нагревателя

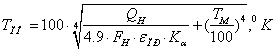

В результате теоретических и экспериментальных исследований с последующей опытной проверкой в промышленных условиях в качестве основного принципа конструктивного оформления конденсаторов вакуум сублимационных установок принято устройство ступенчатого конденсатора с посекционным включением рабочей поверхности на охлаждение. Первая особенность конденсатора - его расположение. Конденсатор составляет единое целое с сублиматором, и при расчёте конденсатора практически следует иметь в виду лишь группу трубных секций, каждая из которых включается через определённые промежутки времени. В этих условиях расчёт конденсатора сводится к определению требуемого числа секций, определение поверхности каждой и разработке графика их включения на охлаждения. Определение часового влаговыделения. Зная закономерность влаговыделения с

квадратного метра поверхности продукта производительность установки и длительность

процесса сушки, легко установить характер влаговыделений походу процесса. Для этой

цели следует определить общую поверхность испарения F по формуле: где

для сетчатого

Результат вычислений представлен в таблице.

Определив общую поверхность испарения, определяем максимальное часовое поступление вымораживаемого пара. Для этого воспользуемся усреднённым графиком скорости сушки, составленным на основе опытных данных промышленного использования вакуумно-сублимационных установок. Максимальная величина площадь испарения

F = 6.6 Яблочное пюре, максимальная величина

скорости сушки (обычно для 1,2,3,4 - го часа) по усреднённому графику скорости сушки

Тогда максимальное часовое поступление

вымораживаемого пара, M=S Определение тепловой нагрузки на испарительные батареи конденсатора.

Температура поверхности конденсации

Полезная тепловая нагрузка на конденсатор:

где

Потери в окружающую среду определяются

исходя из ориентировочных размеров конденсатора высоты 800 мм и диаметра 400 мм. Изоляция минеральная вата толщиной 75 мм с коэффициентом теплопроводности Наружная поверхность конденсатора с

учетом толщины изоляции будет. Теплоприток из помещения

где

Общая нагрузка на испарительные батареи конденсатор

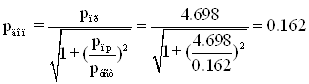

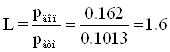

2.5.1 Расчёт необходимой поверхности Пропускная способность соединительного патрубка определяется в первом приближении по уравнению

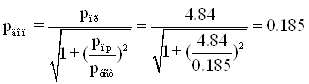

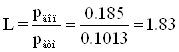

Где

d = 0.6 - диаметр затвора, м;

Объём водяного пара при среднем давлении в системе

неравномерности испарения 1.2 Скорость откачки пара конденсатором

Так как пропускная способность соединительного трубопровода, полученная в расчете.

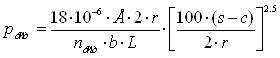

поверхность конденсатора, обеспечивающая требуемую скорость откачки,

где

батареями Принимаем допускаемую толщину слоя льда

Сравнивая площади поверхностей

Таким образом, принимаем Удельный тепловой поток через поверхность конденсации

Коэффициент теплоотдачи от стенки к хладагенту - хладон-22

Как видно из расчёта, удельный тепловой

поток получается значительно меньше величин, предлагаемых в работах основанных на

опытных данных, Т.е. выбранная поверхность с площадью Термическое сопротивление. Для простоты расчёта принимается то, что температура стенки трубы и связанного с ней ребра будут одинаковы. Ввиду малой толщины стенки трубы определение термического сопротивления проводим по формуле для плоской стенки.

Где

Температура поверхности конденсации

в конце цикла намораживания при толщине намороженного льда

где q = 5378,

Следовательно, в конце цикла намораживания

температура поверхности конденсации будет равна Определение габаритов сублимационного конденсатора. Предельно допустимую рабочую длину охлаждающих

элементов конденсатора находим из графиков. Для температуры конденсации t = - 30,°С и давлении системы

Эта величина является предельной для принятого расстояния между испарительными батареями. В качестве вымораживающих элементов конденсатора принимаем вертикальные короткошланговые батареи с одним сплошным касательным ребром вдоль всех вертикальных труб батареи. Диаметр вертикальных труб Теплообменная поверхность 1 м вертикальной трубы с учётом касательного ребра

Высота вертикальных труб определится из выражения

Общее количество вертикальных испарительных труб

Общая длина коллекторных труб

Площадь поверхности коллекторных труб

Полная поверхность теплообмена в конденсатор

Расход тепла на расплавлении намороженного в конденсаторе льда. Предварительное оттаивание намороженного льда от испарительных труб осуществляется парами горячего хладагента. Конструкция испарительных батарей выполнена таким образом, что намороженные плиты льда после подачи в испарительные батареи горячих паров Хладола-22 подтаивают и сползают на дно, где лед окончательно расплавляется за счёт тепла, выделяемого электронагревательным элементом конденсатора. Для расплавления намороженного в конденсаторе льда необходимо подвести тепло

где

Испарительные батареи конденсатора изготовлены из стальных коррозионностойких труб с толщиной стенки 1 мм. Полная поверхность теплообмена в конденсаторе

тогда объём Плотность коррозионностойкой стали Электрическая мощность нагревателя.

860 - тепловой эквивалент 1 кВт/ч

3. Охрана труда и экология 3.1 Анализ установки с точки зрения БЖД В данном дипломном проекте разрабатывается установка, используемая в фермерском хозяйстве для изготовления сублимированного пищевого продукта. При работе установки могут возникать различные опасные и вредные производственные факторы. Установка состоит из проектируемого вакуумного механического ротационно-пластинчатого насоса; вакуумной сублимационной камеры объемом 1м3; камеры-десублиматора, рассчитанную на 50 кг льда; холодильного агрегата для подачи хладагента. Рабочий газ-воздух. Проектируемый вакуумный насос обладает следующими номинальными параметрами: быстрота откачки 60 м3/ч, предельное остаточное давление 10 Па, давление нагнетания 105 Па. Привод насоса осуществляется от электродвигателя мощностью 2,2 кВт и частотой вращения вала 1500 об/мин. Насос откачивает из камеры воздух, содержащий пары воды, которые конденсируются в десублиматоре. Опасные факторы для оператора установки - вибрация, шум, поражение электрическим током, т.к. почти все приборы работают от электрической цепи. Основными факторами, которые следует учитывать при оценке условий труда людей при эксплуатации установки являются: - шум - вибрация - нагретые поверхности - возможность возникновения пожара - поражение электрическим током

3.2 Освещение Важное место в комплексе мероприятий по охране труда и оздоровлению условий труда работающих занимает создание оптимальной световой среды, т.е. рациональная организация естественного и искусственного освещения помещения и рабочих мест. Для создания нормальных условий при обслуживании установки освещение на участке комбинированное. Проектируемая установка снабжена измерительными приборами, показание которых выводится на жидкокристаллический экран, толщина линий шрифта которого составляет 0.5 мм. Наименьший размер объекта различия (0.3…0.5) мм. Поэтому правильная организация естественного и искусственного освещения рабочего места имеет очень важную роль для обеспечения благоприятных условий труда оператора. Требования, которые должны соблюдаться при оборудовании рабочих мест, предназначенных для работы с вычислительной техникой: 1. Обеспечить уровни освещенности и контрастности на экране и вокруг него, которые обеспечили бы зрительный комфорт и позволяли бы адаптацию к типу задачи оператору. 2. Соблюдать равномерную яркость в различных зонах зрительного пространства так, чтобы избежать зрительного дискомфорта. Освещенность на рабочем месте должна быть порядка 500 люкс, так как согласно СНиП 23-09-95 при сборке и разборке установки скорость различения деталей при этой освещенности максимальна и не требует большого зрительного напряжения. Для общего освещения не менее 300 люкс при использовании газоразрядных ламп. 3.3 Вибрация и шумПо ГОСТ 12.1.012-90 "Вибрационная безопасность. Общие требования" вибрация от насосов относится к общей вибрации. Для общей вибрации нормы вибрационной нагрузки на оператора установлены для категорий вибрации. К категории 3 типу "а" относится технологическая вибрация, которая образуется в результате работы машин или передается на рабочие места, не имеющие источников вибрации. Данная установка используется в помещениях с возможным использованием других источников вибраций, поэтому в нашем случае вибрация по источнику ее возникновения относится к категории 3 тип "а" - технологическая вибрация (вертикальная и горизонтальная) в производственных помещениях с источниками вибраций. Вибрации в данной установке относятся к общим вибрациям, передающимся через опорные поверхности на тело стоящего или сидящего человека. В соответствии с ГОСТ 12.1.012-90 "Вибрационная безопасность. Общие требования", установлены допустимые значения и оценки гигиенических характеристик вибраций, определяющих ее воздействие на человека. При постоянных шумах нормируются уровни звуковых давлений в восьми октавных полосах со среднегеометрическими частотами от 63 до 8000 Гц. По ГОСТ 12.1.003-83 "Шум. Общие требования безопасности" (СТ СЭВ 1930-79) установлены следующие допустимые уровни звукового давления в лаборатории с шумным оборудованием. Таблица 3.2

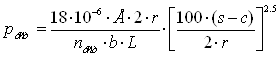

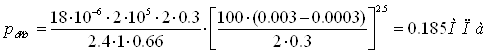

Основными шумовыми характеристиками машин, используемых в установке, являются октавные уровни звуковой мощности в октавных полосах со среднегеометрическими частотами 63, 125, 250, 500, 1000, 2000, 4000, 8000 Гц и корректированный уровень звуковой мощности (дБА). Причинами возникновения шума и вибрации в установке могут быть: местные сопротивления в трубопроводе вакуумной линии; местные сопротивления во всасывающих патрубках, соединяющих линию с вакуумным насосом; насос, электродвигатель. Всасывающий патрубок представляет собой прямой трубопровод с диаметром проходного сечения не менее диаметра проходного сечения всасывающего патрубка насоса, т.е. эта часть установки не может быть источником возникновения шума и вибрации. Покупной электродвигатель и агрегат для подачи хладагента так же не могут быть источниками появления шума, поскольку для него норма уровня шума соблюдена производителем. Их вибрация значительно снижена за счет применения виброизолирующих опор. Потенциальным источником возникновения шума и вибрации является проектируемый вакуумный насос. В насосе шум возникает: 1) на всасывании в результате неравномерности заполнения газом ячейки всасывания; 2) на нагнетании в результате быстрого выталкивания газа из ячейки нагнетания через нагнетательные патрубки в обеих ступенях и через нагнетательное окно в первой ступени; 3) в трубопроводах из-за местных сопротивлений (во всасывающем патрубке при прохождении газа через фильтр, в нагнетательном патрубке при прохождении газа через маслоотбойник, в клапанах из-за изменения направления потока, при прохождения газа от окна нагнетания к окну всасывания через выфрезированный канал); 4) в результате трения поверхностей пластин и расточки цилиндров, пластин и роторов. В соответствии с ГОСТ 12.1.003-83 установлен допустимый уровень шума на постоянных рабочих местах работников цеха, в котором от работников не требуется высококвалифицированная работа без часто получаемых указаниями, не требующая сосредоточенности: 80 дБА. При расчете насоса определены диаметры всасывающего и нагнетательных патрубков, а также проходная площадь нагнетательного окна и канала, при которых скорость газа в них не превышает 15 м/с. При такой скорости газа уровень шума не превышает норму. Трущиеся поверхности смазываются маслом ВМ-1, что уменьшает трение, а следовательно и уровень шума. В пользу незначительности уровня шума, возникающего в результате трения, говорят практические данные. Вибрация в проектируемом насосе может возникнуть из-за дисбаланса ротора либо из-за изменения положения центра масс пластин. Для снижения дисбаланса ротора проводится его статическая балансировка на специализированном станке. При изменении положения центра масс пластин вибрацию насоса вызывают нескомпенсированные свободные силы и моменты, которые можно определить математически. Свободная сила

Свободный момент

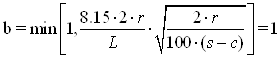

Значение свободной силы является значительным, необходимо применить виброизоляцию опор насоса. Вывод: насос может быть размещен в производственных помещениях с постоянными рабочими местами, где эквивалентный уровень звука не должен превышать 80 дБА. Дополнительная защита от шума не требуется. Для предотвращения вредного воздействия вибрации необходимо применить виброизоляцию опор вакуумных насосов. 3.4 Расчет виброизолирущих опор Для снижения вредного воздействия вибрации проектируемого вакуумного насоса необходимо установить его на виброизолирующие опоры. Установка машин и агрегатов на виброизолирующие опоры приводит к ослаблению передачи вибраций от этих машин фундаменту, что в свою очередь обусловливает снижение уровня вибраций рабочих мест. Поэтому для снижения уровня вибраций, вызываемых работой пластинчато-роторного насоса, применяются резиновые виброизолирующие прокладки. Они крепятся между опорой насоса (лапкой) и рамой, на которой устанавливается агрегат. Частота вращение ротора проектируемого насоса Основная частота возмущающей силы Собственная частота колебаний насоса, установленного на виброизолирующие

опоры Принято Коэффициент передачи В качестве материала виброизоляции выбрана резина на каучуковой

основе №3311 с твердостью по ГОСТ 263-75 Динамический модуль упругости выбранного материала Статическая осадка виброизоляционной прокладки Высота прокладки Масса насоса Число опор Суммарная площадь виброизоляционной опоры Из конструкторских соображений опоры насоса имеют размеры Таким образом, для уменьшения вредного воздействия вибрации насоса

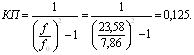

необходимо установить виброизоляционные опоры размером Установка спроектирована с учетом требований по ГОСТ 12.1.019-79 (СТ СЭВ 4830-84). При проектировании насоса были учтены требования "правил устройства электроустановок", которые регламентируют устройство электрооборудования. Для обеспечения безопасной, безаварийной и высокопроизводительной работы насоса необходимо наряду с совершенным исполнением и оснащением средствами защиты так организовать эксплуатацию, чтобы исключить всякую возможность ошибок со стороны обслуживающего персонала. Структура организации эксплуатации приведена в "Правилах технической эксплуатации электроустановок потребителей" и "Правилах техники безопасности при эксплуатации электроустановок потребителей". В соответствии с Правилами устройства электроустановок производится классификация помещений по степени опасности поражения электрическим током. Помещение в которой находится данная установка - сухое, беспыльное с нормальной температурой воздуха, но в ней присутствуют токопроводящие железобетонные полы. Поэтому она относится ко второму классу помещений, т.е. к помещениям с повышенной опасностью. Электроустановки и их части должны быть выполнены таким образом, чтобы работающие не подвергались опасным и вредным воздействиям электрического тока и электромагнитных полей, и соответствовать требованиям электробезопасности. Проектируемый насос имеет в качестве привода асинхронный двигатель питаемый от сети 380В, мощностью 2.2КВт, мощность холодильного агрегата 900 Вт, мощность нагревателей камеры 3 КВт, поэтому в работе установки электробезопасность имеет большое значение. Проводка электродвигателя и щита автоматики изолирована. Корпусы насосов, электродвигатель, щит автоматики заземлены по системе TN-C (с глухозаземленной нейтралью, рис. 2.).

Рис.2 Схема заземления. 1 - заземлитель нейтрали источника питания, 2 - открытые проводящие части. Токоведущие части, находящиеся под напряжением, изолированы и недоступны для случайного прикосновения. Устранена возможность поражения током при появлении напряжения на корпусе и других частях электрооборудования посредством автоматического срабатывания реле защиты и останова насоса блоком управления. Таким образом, можно сделать вывод об электробезопасности установки. 3.6 Пожарная безопасностьУстановка спроектирована с учетом требований по ГОСТ 12.1.004-81 (Пожарная безопасность. Общие требования). Источником пожара в проектируемой установке (форвакуумный насос, электродвигатель насоса, холодильный агрегат для подачи насоса, щит автоматики и управления) могут послужить электродвигатели и система прогрева камеры. Для оценки пожароопасности того или иного агрегата необходимо знать, какие огнеопасные вещества или смеси используются или образуются при работе системы. В соответствии со строительными нормами и правилами производства подразделяются по взрывной, взрывопожарной и пожарной опасности на 6 категорий. Данное помещение относится к категории В - пожароопасное, т.к. в нем применяется вакуумное масло ВМ-1 ГОСТ 38.01402 с температурой вспышки 140оC. Для предупреждения пожароопасностей при работе с легковоспламеняющимися жидкостями (ЛВЖ) (бензином и спиртом, которые применяются для очистки и обезжиривания деталей при сборке) необходимо соблюдать требования по безопасному ведению работ с ЛВЖ, действующие на данном предприятии. Причиной возникновения пожара при эксплуатации установки может стать электродвигатель. Чтобы избежать перегрева двигателя насоса НВР, статор охлаждается проточной водой. Для этого на корпусе электродвигателя предусмотрена рубашка охлаждения. Подшипниковые узлы смазываются маслом. Чтобы масло не попадало в электродвигатель, предусмотрены лабиринтные уплотнения. В двигатели насоса охлаждающая вода и масло не попадают, следовательно, установка с этой точки зрения опасности не представляет. Может произойти короткое замыкание при повреждении изоляции электродвигателя. Изоляция не испытывает никаких механических нагрузок, но может повредиться в результате перегрева электродвигателя. Поэтому при повышении температуры электродвигателя больше допустимой, электродвигатель автоматически отключается (срабатывает реле защиты). Подвод воды обеспечен таким образом, чтобы охлаждался не только электродвигатель, но и подшипники. Помимо охлаждающей воды, тепло от подшипников отводит масло, непрерывно подаваемое к ним. Таким образом исключается перегрев подшипников. При температуре 140оC происходит вспышка масла. Поэтому недопустимо повышение температуры масла свыше 80оC. Рабочая температура 60оC, что является допустимым значением. В случае возникновения возгорания, срабатывает реле автоматического останова насосов установки и подается звуковой сигнал. Проектирование и эксплуатация всех промышленных предприятий регламентируется "Строительными нормами и правилами" (СниР11-90-81, СниР 11-2-80), "Правилами устройства электроустановок", а также "Типовыми правилами пожарной безопасности промышленных предприятий". Вывод: при правильной эксплуатации в соответствии с "Типовыми правилами пожарной безопасности для промышленных предприятий" и "Правилами устройства электроустановок" проектируемая установка соответствует нормам пожарной безопасности. 3.7 Герметичность установки Установка предназначена для пищевой промышленности. В процессе работы из камеры откачивается газ. Откачиваемый газ - воздух. Этот газ не содержит вредных веществ. Отсутствие режима герметичности сказывается только на длительности производства партии готового продукта и его качестве и не приносит вреда здоровью человека. В установке применяется вакуумная камера с рабочим давлением до 10Па. Материалом для вакуумной камеры является коррозионно-стойкая сталь 12Х18Н10Т. Степень герметичности вакуумной установки характеризуется потоком воздуха через все имеющиеся течи, приведенным к нормальным условиям. Для определения степени негерметичности нормальными считаются условия перетекания воздуха при температуре 293 К из атмосферы в объем, откачанный до давления меньше 100 Па, при атмосферном давлении 105 Па. Методы испытания на герметичность изложены в соответствие с ГОСТ 24054-80 и ОСТ 11293.031-81. Испытание на герметичность проводится масс-спектрометрическим методом ГОСТ 6525-81 с допустимым потоком натекания Q=0,4 мм3*Па/с. Обдув гелием производится сверху вниз. При обнаружении дефектов в конструкции или мест течи устраняют последние. После устранения дефектов производится повторная проверка на прочность и в дальнейшем на герметичность. Прочностные характеристики разрабатываемого насоса и вакуумной камеры соответствуют критериям, т.к. вид и размеры конструктивных элементов выбирались согласно рекомендациям по проектированию вакуумной техники, основанной на большом опыте расчетов и испытаний аналогичных систем. 3.8 Автоматика Для обеспечения пожаробезопасности в установку включена система автоматического отключения от электрической сети при помощи автомата защиты, являющегося одновременно включателем/выключателем питания. В случае возникновения чрезвычайной ситуации в виде скачка напряжения на 15% от рабочего напряжения или изменения силы тока срабатывает термозащитный автомат, связанный с датчиком давления. Через него подводится питание к насосам, и при изменении силы тока автомат отключает насосы от питания. При засорении трубопроводов и патрубков опасности не возникает, т.к. насос в таком случае будет работать "на себя". 3.9 Охрана окружающей среды

Рассматривая установку в целом, необходимо отметить следующее: источником загрязнения окружающей среды может быть масло, а точнее его пар. Масло в данной системе используется для уменьшения сил трения качения в подшипниковых узлах в насосах. В насосе подшипники находятся в замкнутом пространстве, отделенном от соседних полостей лабиринтными уплотнениями, с окружающей средой они контакта не имеют. Для масла организован замкнутый цикл, что снижает вероятность попадания масла в окружающую среду. Для предотвращения утечек в конструкции предусмотрены уплотнения. Отработанное масло сливается из системы и утилизируется. Применяемое вакуумное масло не обладает токсичностью. В случае его пролива необходимо собрать разлитое масло и произвести уборку и обработку места пролива. В данной установке используется проектируемый вакуумный насос НВР, который удовлетворяет нормам по загрязнению окружающей среды (ГОСТ 12.1.005-88). Расположение составных частей всей системы и трубопроводов спроектировано таким образом, чтобы габариты установки были минимальными. Следовательно на изготовление требуется меньшее количество металла, что благоприятно с точки зрения сохранения природных ресурсов. Благодаря более компактному расположению проектируемая система имеет большую проводимость, что позволило использовать насос меньшей производительности и, следовательно, меньшего энергопотребления. Затраты электроэнергии в проектируемой установке 6 кВт. Применяемые в установке газ (воздух) и жидкости (масло) не обладают общетоксическим, мутагенным, раздражающим, канцерогенным действиями и не представляют опасности для окружающей среды. В помещение предусмотрена система вентиляции. Воздух очищается фильтрацией с последующим кондиционированием до необходимой относительной влажности (45±5) %, температуры зимой (21±1) оС, летом (23±1) оС. Кондиционирование воздуха обеспечивает постоянную температуру поступающего очищенного воздуха. Форвакуумный насос сбрасывает воздух в атмосферу по трубопроводу, выведенному из помещения, на конце которого находится фильтр очистки воздуха от масляных паров. Исходя из приведенного выше, можно сделать вывод о безопасности работы установки с точки зрения загрязнения окружающей среды. 3.10 Общий вывод В проведенном анализе работы установки с точки зрения безопасности жизнедеятельности были рассмотрены возможные влияния высокой температуры, давления, электрического тока, шума, вибраций на безопасность человека и экологию. Все эти опасные и вредные факторы учитывались при проектировании установки и для их нейтрализации были применены необходимые конструкционные решения. Оценивая установку по проведенному анализу и прочностным расчетам, можно сказать, что она достаточно безопасна для жизнедеятельности человека и окружающей среды. 4. Организационно-экономическая часть В данном дипломном проекте разрабатывается установка, используемая в фермерском хозяйстве для изготовления сублимированного пищевого продукта. Сублимированные продукты обрели необычайную популярность благодаря ряду своих неоспоримых преимуществ. Во-первых, это биологически полноценная пища - сублимация позволяет сохранить первозданный внешний вид, аромат и вкус исходного продукта и содержащийся в нем комплекс полезных веществ. Помимо этого, сублимированные продукты имеют небольшой вес, практически неограниченный срок годности, приемлемую цену (они значительно дешевле зарубежных аналогов). Учитывая невысокую закупочную цену исходного сырья, сделаем вывод, что заниматься разработкой установок по производству таких продуктов очень выгодно и актуально. Установка состоит из проектируемого вакуумного механического ротационно-пластинчатого насоса, вакуумной сублимационной камеры объемом, камеры-десублиматора, холодильного агрегата для подачи хладагента. Цель данного раздела - расчет себестоимости установки по изготовлению сублимированного продукта для пищевой индустрии, определение затрат на проведение одного рабочего цикла изготовления продукта и как следствие, определение затрат за один час работы установки. 4.1 Определение себестоимости установки 4.1.1 Расчет затрат на материалыИспользуемые в установке материалы: Таблица 4.1

Общая стоимость материалов:

Транспортные расходы для материалов

Общие затраты на материалы:

Таблица 4.2

Дополнительная заработная плата:

Отчисление в фонд социального страхования:

Суммарные затраты на зарплату основным рабочим:

Данные о стоимости покупных изделий приведены в таблице VIII.3: Таблица 4.3

Итого Sпок = 150800 руб Транспортные расходы для покупных изделий:

Установку собирают 2 инженера-механика. Длительность сборки - 12 часов. Тарифная ставка механика составляет 200 руб/ч Тогда затраты на сборку установки:

Сумма затрат на создание установки:

Себестоимость установки:

4.2 Определение эксплуатационных затрат Эксплуатационные затраты на использование установки за один цикл работы складываются из: затраты на заработную плату обслуживающего персонала затраты на электроэнергию затраты на смазочные материалы амортизационные отчисления Рабочий цикл изготовления партии готового продукта t = 9 часов. 4.2.1 Затраты на заработную плату обслуживающего персоналаОбслуживание установки проводится одним механиком. Тарифная ставка механика 160 руб/ч. Итого, суммарные затраты на эксплуатацию данной установки составляют:

Затраты на заработную плату за один час работы установки:

Стоимость 1 кВт/ч электроэнергии sэ

= PВИТ-3 = 75 Вт - мощность вакуумметра; PНВР-16Д = 2200 Вт - мощность вакуумного насоса; Pосвещ = 200 Вт - мощность ламп освещения; Pвспом = 150 Вт - мощность вспомогательного оборудования и инструмента; Pагр = 500 Вт - мощность агрегата подачи хладагента. Pнагр = 3000 Вт - мощность нагревателей продукта Суммарная потребляемая мощность:

Удельные затраты мощности потребляемой электроприборами:

Удельные затраты мощности потребляемой электроприборами за один рабочий цикл:

Расход масла: в форвакуумном насосе НВР-16Д применяется вакуумное масло ВМ-1с в расчёте 2 литра на полгода. Стоимость 1 литра масла ВМ-1с в среднем составляет 500 руб Средние затраты на масло: Sмасла = 1 руб/час Средние затраты на масло за один рабочий цикл: Sмасла = 9 руб Эксплуатационные затраты на выполнение 1 рабочего цикла складываются из вышеперечисленных затрат и составляют:

Эксплуатационные затраты за один час рабочего цикла составляют:

Списание стоимости стенда происходит за 10 лет равными долями. Годовая норма амортизации а = 10%.

Стоимость эксплуатационного цикла установки:

n - среднее число рабочих циклов в год.

Стоимость одного часа работы установки.

Стоимость производства готового продукта на установке в течение года. Sгод = Sуст × n Sгод = 1696 × 200 = 339200 руб. 4.3 Увеличение стоимости 1кг готового продуктаВ сублимационную камеру установки производится загрузка 50 кг исходного сырья - белых грибов. Выход готового продукта составляет не менее 9кг. Готовый продукт - сублимированные белые грибы (остаточная влажность до 5%) В процессе сушки пищевого продукта цена 1кг готовой продукции увеличится на величину, равную эксплуатационным затратам, отнесенным к количеству килограмм полученного продукта: Δ= Sэкспл / X (руб) В нашем случае, при 9-ти часовом рабочем цикле, имея выход готовой продукции в размере 9 кг, получим: Δ= 1696/9= 188 (руб) – т.е этот тот минимум, на который возрастет цена 1 кг готовой продукции, вследствие покрытия затрат процесса обработки исходного сырья методом вакуумной сублимации. Целью дипломного проекта является разработка вакуумной установки для производства сублимационных продуктов питания. В данном разделе были произведены расчёты затрат на создание вакуумной установки, затрат на эксплуатацию и стоимость одного эксперимента, в том числе в расчете на 1 час и на 1 рабочий цикл производства продукта: стоимость вакуумной установки: S = 224820 рубля эксплуатационные затраты на один час эксперимента: Sэкспл. час = 176 руб. эксплуатационные затраты на один полный рабочий цикл: Sэкс =1587 руб. эксплуатационные затраты на год работы установки: Sгод = 339200 руб. 5. Технологическая часть 5.1 Анализ технологичности изделия Конструкция роторно-пластинчатого вакуумного насоса допускает возможность производить сборку из предварительно собранных узлов машины. В этом случае возможна параллельная сборка узлов агрегата. Это обеспечивает сокращение длительности цикла сборки, повышение производительности и качества сборки за счет закрепления сборщиков за одними и теми же аналогичными работами и за счет улучшения организации рабочих мест и труда, проведение испытаний собранных узлов и соответствующий контроль перед их подачей на общую сборку (этим устраняется появление дефектов при общей сборке, повышается качество изделия). Для удобства сборки и регулировки обеспечивается свободный доступ ко всем собираемым изделиям, возможность удобного и свободного подвода инструмента к крепежным деталям, легкость захвата деталей, а также необходимость измерений при сборке. Для более легкого соединения на сопрягаемых поверхностях выполнены фаски. Так как производство единичное, то для сборки используется универсальное оборудование, и лишь на отдельных операциях - специальные приспособления. На сборочном участке необходимо предусмотреть оборудование для сверления и развертывания отверстий и запрессовки штифтов. Разборка вакуумного насоса производится в обратном порядке. 5.2 Контроль качества сборки При проектировании технологических процессов общей и узловой сборки важное место занимает технологический контроль качества производимой продукции. Качество обеспечивается предупреждением и своевременным выявлением брака продукции на всех этапах производственного процесса. Контроль направлен на проверку комплектующих изделия, на проверку сборочного оборудования, а также на систематическую проверку правильности протекания технологического процесса сборки. При сборке проверяют: необходимое наличие всех деталей в собранном узле (осмотр); правильность положения собранных деталей (осмотр); величина зазоров (измерительный инструмент); герметичность и прочность изделия; качество штифтовых соединений; выполнение технических требований; соблюдение размеров сборочных чертежей; выполнение рабочих параметров; внешний вид изделия; точность взаимного расположения сопряженных деталей. Собранное изделие должно удовлетворять техническим требованиям, обеспечивающим его надежную и безотказную работу в составе изделия более высокого порядка. Технологичностью изделия является то, что можно собрать доступными средствами, методы проверки и балансировки осуществляются на имеющемся в промышленности оборудовании. Разрабатываются технологические схемы сборки. Технологические схемы сборки в наглядной форме выражают маршрут узловой и общей сборки. На листе представлены технологическая схема общей сборки изделия и технологическая схема сборки его узлов. Последовательность выполнения соединений определяется конструкцией изделия. 5.3 Сборка узловСборка осуществляется на верстаке, приспособлением являются тиски (струбцины монтажные), используемый инструмент - гаечные ключи: рожковые, накидные, торцевые (наборы), отвертки и динамометрический ключ. 5.3.1 Сборка центральной крышкиВ корпус крышки поз.9 сборочного чертежа устанавливаем шайбу поз 32 и запрессовываем подшипник поз 32. 5.3.2 Сборка правой крышкиВ корпус крышки поз.10 сборочного чертежа устанавливаем шайбу поз 32 и запрессовываем подшипник поз 31. 5.3.3 Сборка ротора 1 ступениДве пластины поз.16 соединить 5-ю пружинами поз.33 и вставить в корпус ротора поз. 20. 5.3.4 Сборка ротора 2 ступениДве пластины поз.17 соединить 2-мя пружинами поз.33 и вставить в корпус ротора поз.21. 5.3.5 Сборка электродвигателяНа двигатель поз.3 одеть барабан поз 3, завернуть 4 болта поз.26, вставить шпонку в вал, одеть левую полумуфту. 5.3.6 Сборка ступеней РПВН В корпус поз.7 запрессовать подшипник поз.31, установить манжету поз.13, одеть кольцо поз.30, установить прокладку поз.4. Вставить ротор 1 ступени, поставить прокладку поз.4, установить центральную крышку поз.6, поставить прокладку поз.5, установить корпус 2 ступени поз.8, поставить прокладку поз.4. Установить ротор 2 ступени, поставить прокладку поз.5, установить правую крышку. Прикрутить болты поз.27 через шайбы поз.36 гайками поз.29 клапан. Установить клапана поз.1 винтами поз.39. На вал вставить шпонку поз.38 5.3.7 Общая сборка ротационно-пластинчатого вакуумного насосаНа двигатель установить прокладку, установить ступень так, чтобы упругая часть правой полумуфты вошла в отверстие левой полумуфты, установить прокладку поз.5, установить прокладку поз.5, установить корпус, установить прокладку, установить крышку насоса поз.3, вставить 3 шпильки поз.34, одеть 6 шайб поз.3 5, завернуть 6 гаек поз.28 Установить 2 прокладки, завернуть 2 пробки поз 40 Ввернуть всасывающий патрубок поз 14, ввернуть нагнетательный патрубок поз 15. Заключение Спроектирована вакуумная сублимационная камера с полезным объемом 1.2м3, рабочим давлением 70 Па, производительностью 45кг по испаренной влаге за 1 рабочий цикл Установка служит для производства сублимированных пищевых продуктов. Спроектирован роторно-пластинчатый вакуумный насос с быстротой действия 7 л/с и предельным остаточным давлением 10 Па, а также подобрана и рассчитана вакуумная система установки. Список использованной литературы 1. "Вакуумная техника" Справочник / Е.С. Фролов, В.Е. Минайчев, А.Т. Александрова и др.; под общей редакцией Е.С. Фролова, В.Е. Минайчева - М.: Машиностроение, 1992. - 480 с.: ил. 2. "Вакуумная техника" Розанов Л.Н. - М.: Высшая школа, 1990 г. - 320с.: ил. 3. "Механические вакуумные насосы" / Е.С. Фролов, И.В. Автономова, В.И. Васильев и др. - М.: Машиностроение, 1989. - 288 с.: ил. 4. "Теоретические основы вакуумной техники" / Е.С. Фролов, Н.К. Никулин: МГТУ им. Баумана, 1993, 77с 5. "Охрана труда в машиностроении." Под ред. Е.Я. Юдина и С.В. Белова - М.: “Машиностроение" 1983г. 6. П.Ф. Дунаев, О.П. Леликов "Конструирование узлов и деталей машин": Учеб. пособие для техн. спец. Вузов. / П.Ф. Дунаев, О.П. Леликов - М.: Высш. шк., 1998. - 447 с., ил. 7. В.И. Анурьев "Справочник конструктора-машиностроителя" “Машиностроение” 1979 г-728с., ил. Том 1 8. В.И. Анурьев "Справочник конструктора-машиностроителя" “Машиностроение” 1982 г. - 585 с., ил. Том 2 9. В.И. Анурьев В.И. "Справочник конструктора-машиностроителя" “Машиностроение” 1982 г. - 576 с., ил. Том 3. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,