Контрольная работа: Эксплуатация и техническое обслуживание грузоподъемных кранов и скреперовКонтрольная работа: Эксплуатация и техническое обслуживание грузоподъемных кранов и скреперовЭксплуатация и техническое обслуживание грузоподъемных кранов и скреперов Содержание 1. Выбраковка и списание машин: тракторов, автокранов, шин, аккумуляторных батарей; причины списания и действующие инструкции, состав комиссии, её задачи и порядок работы 2. Надзор и обслуживание грузоподъемных кранов: обязанности ИТР по надзору за безопасной эксплуатацией грузоподъемных машин, порядок проверки знаний обслуживающего персонала, порядок ведения вахтенного журнала 3. Диагностика ДВС по относительной утечке сжатого воздуха: цели диагностирования, порядок проведения работы, составление диагностического заключения 4. Крепежные работы, классификация крепежных соединений на группы. Доля крепежных работ в общем объеме по ТО. Технология работ и порядок оценки работоспособности крепежных соединений. Способы повышения стабильности затяжки резьбовых соединений и их характеристика, применяемое оборудование 5. Диагностирование и ТО ДВС: требования к техническому состоянию ДВС, основные неисправности ДВС, их причины и признаки, регулировка коренных и шатунных подшипников, их замена. Технология замены колец в ДВС 6. Эксплуатация скреперов: операции рабочего процесса скрепера, способы разработки грунтов, производительность скреперов и мероприятия по её повышению Список используемой литературы 1. Выбраковка и списание машин: тракторов, автокранов, шин, аккумуляторных батарей; причины списания и действующие инструкции, состав комиссии, её задачи и порядок работы Согласно типовой инструкции о порядке списания пришедших в негодность оборудования, хозяйственного инвентаря и другого имущества числящихся в составе основных фондов (средств), списанию с балансов предприятий, организаций и учреждений подлежат оборудование, хозяйственный инвентарь и другое имущество, полностью утратившие свое производственное значение вследствие износа, после отработки установленных сроков службы, а также уничтоженные вследствие стихийных бедствий или аварий. Допускается также списание с балансов предприятий, организаций и учреждений машин и оборудования несовершенных конструкций, если дальнейшая их эксплуатация невозможна, а модернизация является технически нецелесообразной и экономически неэффективной. Замена такого оборудования должна быть предусмотрена в плане внедрения новой техники. Для определения непригодности оборудования, хозяйственного инвентаря и другого имущества к дальнейшему использованию, невозможности или неэффективности производства восстановительного ремонта, а также для оформления необходимой документации на списание указанных основных фондов с балансов на предприятиях и в хозяйственных организациях приказом руководителя создаются постоянно действующие комиссии в составе: а) главного инженера; б) главного механика; в) главного энергетика; г) главного технолога; д) начальника ОТК; е) главного (старшего) бухгалтера. В строительных организациях в состав постоянно действующих комиссий включаются соответствующие другие должностные лица. В бюджетных учреждениях и организациях постоянно действующие комиссии создаются в составе: а) заместителя руководителя учреждения по хозяйственной части; б) главного (старшего) бухгалтера, а в тех учреждениях и организациях, в которых по утвержденному штатному расписанию нет должности главного (старшего) бухгалтера, того лица, на которое возложено ведение учета; в) заведующего складом (кладовщика) по месту нахождения материальных ценностей или другого соответствующего лица. К участию в работе комиссии в необходимых случаях привлекаются представители цехов, отделов, а также общественности предприятия, организации и учреждения. Постоянно действующие комиссии в организациях и в учреждениях: а) производят непосредственный осмотр объекта, подлежащего списанию, и устанавливают непригодность его к восстановлению и дальнейшему использованию; б) устанавливают причины, обусловившие необходимость списания объекта (износ, преждевременное выбытие вследствие нарушения нормальных условий эксплуатации или аварии и др.), а в необходимых случаях - виновных в этом лиц; в) определяют возможность использования отдельных узлов, деталей, материалов списываемого объекта и производят оценку, исходя из цен возможного использования; г) составляют акт на списание объекта. При осмотре списываемых объектов и составлении актов на их списание комиссия использует необходимую техническую документацию технические паспорта, поэтажные планы, ведомости дефектов и другие материалы). Списание оборудования, хозяйственного инвентаря и другого имущества, утративших свое производственное значение или пришедших в негодность, производится только на основании актов, утвержденных в установленном порядке. В актах на списание указываются данные, характеризующие объекты: год изготовления объекта, дата его поступления на предприятие, время ввода в эксплуатацию, первоначальная стоимость объекта (для переоцененных - восстановительная), сумма начисленного износа по данным бухгалтерского учета, количество произведенных капитальных ремонтов и другие. В актах подробно освещаются причины выбытия объекта, состояние основных частей, деталей, узлов, конструктивных элементов и обосновываются нецелесообразность или невозможность их восстановления. Для списания с балансов предприятий, организаций и учреждений стоимости машин, оборудования и транспортных средств вследствие аварий к акту списания прилагается копия акта об аварии, а также поясняются причины, вызвавшие аварию, и указываются меры, принятые в отношении виновных лиц. 2. Надзор и обслуживание грузоподъемных кранов: обязанности ИТР по надзору за безопасной эксплуатацией грузоподъемных машин, порядок проверки знаний обслуживающего персонала, порядок ведения вахтенного журнала Для организации технического надзора за безопасной эксплуатацией грузоподъемных машин необходимо назначить ответственных лиц по надзору: - грузоподъемных машин в исправном состоянии; - за безопасным производством работ кранами. Кроме того, необходимо: - создать службу по проведению ремонтов грузоподъемных машин и определить порядок приобретения или изготовления съемных грузозахватных приспособлений и тары; - назначить постоянно действующую экзаменационную комиссию по проверке знаний обслуживающего персонала; - создать комиссию для проведения ежеквартальной проверки состояния эксплуатации машин; - регламентировать работу кранов вблизи ЛЭП; - установить порядок обмена условными сигналами для связи стропальщиков с крановщиками. Для работы с грузоподъемными машинами допускаются лица (крановщики, стропальщики и др.) не моложе 18 лет, прошедшие медосмотр, обучение в учебных комбинатах, курсах по специальной программе, согласованной с Госгортехнадзором России. Лицам, успешно сдавшим экзамены, выдается удостоверение установленного образца. Крановщик, обслуживающий кран с электроприводом, кроме этого должен быть аттестован на группу по электробезопасности. Повторная проверка знаний обслуживающего персонала квалификационной комиссией должна производиться: - периодически не реже одного раза в год; - при переходе работника на другое место работы; - по требованию инженерно-технического работника (ИТР) по надзору или инспектора. Эта проверка производится в объеме инструкций с отметкой в удостоверении. Перед пуском грузоподъемной машины в эксплуатацию необходимо иметь следующую документацию: - паспорт; - техническое описание; - инструкцию по эксплуатации; - инструкцию по монтажу (если требуется монтаж); - крановый журнал (включая вахтенный и периодических осмотров); - журнал учета изготовленных СГЗП и тары; - журнал периодических осмотров СГЗП и тары; - график технических освидетельствований кранов; - акты предварительных осмотров и проверки крана перед освидетельствованием; - инструкции по осмотру, ремонту и браковке СГЗП и тары; - должностные и производственные инструкции. 3. Диагностика ДВС по относительной утечке сжатого воздуха: цели диагностирования, порядок проведения работы, составление диагностического заключения В двигателе внутреннего сгорания цилиндропоршневая группа работает в наиболее тяжелых условиях (газовая среда, высокая температура, большие циклические нагрузки). При этом происходит интенсивное изнашивание деталей, что приводит к прорыву газов из камер сгорания в картер, увеличению шума и вибрации, загрязнению моторного масла и его потере на угар, снижению герметичности в надпоршневом пространстве. Диагностирование цилиндропоршневой группы производится по функциональным параметрам: изменению давления сжатия в цилиндрах; прорыву газов в картер; угару масла; утечкам сжатого воздуха, подаваемого в цилиндр; разрежению в камере сгорания; изменению шума и вибрации; изменению параметров моторного масла; величине тока, потребляемого стартером. Большое количество параметров определения технического состояния цилиндропоршневой группы позволяет объединять их по трем зонам измерений: камера сгорания, блок цилиндров, картер двигателя. В зоне камеры сгорания проверяют, как правило, давление сжатия, прорыв газов в картер, утечку сжатого воздуха, разрежение в камере сгорания. Давление сжатия (компрессию) в каждом цилиндре проверяют компрессометром не менее трех раз на прогретом двигателе при вращении коленчатого вала стартером или пусковым двигателем. Минимально допустимое давление сжатия для двигателей с искровым зажиганием равно 0,6-0,7 МПа, для дизельных — 1,4 МПа. При этом разница показаний в цилиндрах не должна быть больше 0,1 МПа. Снижение давления на 40% указывает на поломку или залегание колец, либо на предельный износ колец и гильзы, либо на неплотность сопряжения «клапан—гнездо». Неисправность сопряжений «кольцо— гильза» определяется повторным замером давления после добавления в камеру сгорания 20—25 см3 моторного масла. Увеличение давления указывает на значительный износ колец и гильзы. Прорыв газов в картер зависит от износа колец и гильзы. Объем этих газов измеряют при максимальном крутящем моменте газовым расходомером, соединенным через шланги с маслозаливной горловиной. Расход картерных газов изменяется в пределах от 30 до 200 л/мин и зависит от типа двигателя и его наработки. Так, для двигателя Д-160 номинальный расход картерных газов составляет 46 л/мин, а предельный — 120 л/мин. Герметичность камеры сгорания характеризует техническое состояние колец, цилиндра, прокладки головки цилиндров и сопряжения «клапан—гнездо» . Параметрами ее оценки могут быть разрежение и утечка сжатого воздуха, подаваемого в цилиндр. Разрежение измеряют вакуумметром. Герметичность камеры сгорания является достаточной, если при вращении коленчатого вала стартером создается разрежение 0,5-9,6 кПа. Техническое состояние двигателя хорошее, если при проверке герметичность цилиндра составляет 95-100% и требуется ремонт его при значениях герметичности менее 75% для дизельного и 80% для карбюраторного. При предельных значениях герметичности цилиндра дополнительно проводятся измерения для установления места неисправности. Замер относительной утечки воздуха и определение места утечки производятся путем подачи его в цилиндр через отверстие для форсунки или свечи в головке блока. При открытом впускном вентиле 9 и закрытом вентиле 12 воздух из магистрали попадает в редуктор, проходит калибровочное отверстие, сообщается с измерительным манометром и затем через обратный клапан, гибкий шланг и испытательный наконечник поступает в цилиндр двигателя. Процент утечки воздуха фиксируется манометром, где отмечены три зоны: 1) нормальное техническое состояние цилиндра; 2) необходим текущий ремонт; 3) предельное состояние цилиндра, требуется капитальный ремонт. Для определения дефекта открывают вентиль 12 и закрывают вентиль 9. В этом случае воздух поступает от магистрали непосредственно в цилиндр через испытательный наконечник. Место выхода воздуха позволяет определить неисправность. Так, выход сжатого воздуха через маслозаливную горловину указывает на износ цилиндра и колец, а через воздухоочиститель — на неплотность прилегания к гнезду впускного клапана. Если же сжатый воздух выходит через глушитель, то нарушена герметичность сопряжения «выпускной клапан—гнездо». Проверяют также, нет ли утечки воздуха в прокладке между головкой и блоком цилиндров. Для этого края прокладки смазывают маслом или мыльной водой и наблюдают, нет ли пузырьков воздуха на стыке головки и блока и в наливной горловине радиатора. Появление пузырьков воздуха в радиаторе указывает на пробой прокладки между цилиндром и каналом системы охлаждения. Если обнаружены неплотности в клапанах или в сопряжениях «поршневое кольцо—гильза», следует уточнить состояние цилиндров путем замера утечки воздуха при положении поршня в начале такта сжатия. Состояние цилиндров в этом случае характеризует разность утечки воздуха при положении поршня в начале такта сжатия и в конце. Если эта разность больше значения, указанного в технических условиях, то цилиндры требуют капитального ремонта. По утечке воздуха при положении поршня в начале такта сжатия судят о состоянии поршневых колец и клапанов. 4. Крепежные работы, классификация крепежных соединений на группы. Доля крепежных работ в общем объеме по ТО. Технология работ и порядок оценки работоспособности крепежных соединений. Способы повышения стабильности затяжки резьбовых соединений и их характеристика, применяемое оборудование Под влиянием усилий, действующих на элементы машин в процессе их эксплуатации, нарушается первоначальная затяжка болтовых и других соединений, что уменьшает надежность не только самих креплений, но и машины в целом. |Для восстановления надежности креплений в состав технических обслуживании входят контрольно-проверочные и крепежные работы, заключающиеся в проверке соединений, подтяжке ослабевших болтов, гаек и т. д., а также в постановке новых крепежных деталей взамен утерянных или пришедших в непригодное состояние. Оценивая состояние крепежного соединения, следует иметь в виду назначение соединения, условия работы этого соединения и конструктивные его особенности. Исходя из этих условий крепежные соединения подразделяются на три группы: - соединения, от которых зависит безопасность движения или безопасность работы машин и оборудования (соединения тяг, тормозов, рулевого управления и др.). Эти соединения требуют систематической проверки; - соединения, от которых зависит прочность (крепление двигателя к раме, коробки передач к картеру, рабочих органов к раме, каркасу или другим элементам и др.). Эти соединения, подвергаясь силовой нагрузке или воспринимая нагрузку от веса прикрепленных к ним узлов или деталей и возможных сил инерции, требуют периодической проверки; - соединения, от которых зависит плотность, не допускающая утечек жидких топлив, масел, газов и др. (соединение различных трубопроводов для топлив, масел и т. п.). Эти соединения требуют также периодической проверки. Трудность в разработке номенклатуры крепежных работ и времени их проведения заключается в том, что степень ослабления затяжки болтовых или других соединений различна и зависит как от условий работы того или другого узла машины, так и от качества материала элементов крепления, состояния резьбы и подгонки деталей. Поэтому эти работы должны проводиться не только при техническом обслуживании, но и в течение рабочего дня машины — в перерывы или при остановке ее по тем или иным производственным причинам. При техническом обслуживании обязательным крепежным работам— проверке состояния креплений и устранению обнаруженных неисправностей — подвергаются следующие основные элементы дорожных машин: - при ежесменном техническом обслуживании (ЕО) — рабочие-органы, ходовые устройства, двигатели, механизмы управления (лебедки и гидроцилиндры), муфты включения, навесные и прицепные устройства; при периодических технических обслуживаниях (ТО-1, ТО-2) — дополнительно к установленным работам для ЕО — пусковой двигатель, топливный насос, форсунки, впускной и выпускной трубопроводы, корпусы топливных и масляных фильтров, воздушный фильтр, генератор, магнето, карбюратор, фары и их кронштейны, кабина, обшивка капота, пальцы и конусы замыкающих звеньев гусениц, башмаки, гайки крепления гусеничной тележки на раме, передние и задние колеса, рулевое управление. Практически почти для всех дорожных машин (за исключением конструктивно сложных, например асфальтоукладчиков) при ТО-1, ТО-2 проверяют все крепления, доступ к которым не требует разборки узлов и сборочных единиц. Для бетоноукладочных и бетоноотделочных машин, а также машин, входящих в комплекты ДС-100 и ДС-110, при ТО-1, ТО-2 и ТО-3 проверяют крепления всех узлов привода, передач, электродвигателей. Вследствие того, что на крепежные детали (болты, гайки, шпильки и др.) в процессе работы воздействуют различные нагрузки, включая динамические, эти детали должны быть зафиксированы против ослабления и самоотвинчивания. В качестве фиксирующих стопорных устройств применяют: контргайки, пружинные разрезные шайбы, многоусиковые шайбы, разгибающиеся шплинты и др. Выполняя крепежные работы, необходимо иметь в виду, что при периодическом подтягивании соединений на поверхности их резьб или на опорных поверхностях крепежных деталей могут возникать напряжения, превышающие нормальные, а также взаимные их смещения. В результате таких явлений могут появиться остаточные деформации, смятия, приработка сопряженных поверхностей (особенно гаек и шайб), что, в свою очередь, приводит к нарушению стабильности соединений. Все это указывает на то, что при выполнении крепежных работ подтягивание следует производить только ослабленных соединений. Для контроля степени затяжки, особенно ответственных соединений (болтов и шпилек головок цилиндров, подшипников скольжения и др.), применяют динамометрические рукояти. 5. Диагностирование и ТО ДВС: требования к техническому состоянию ДВС, основные неисправности ДВС, их причины и признаки, регулировка коренных и шатунных подшипников, их замена. Технология замены колец в ДВС Установленные на дорожно-строительных машинах двигатели внутреннего сгорания работают в исключительно неблагоприятных условиях — высокая запыленность среды, нередко тяжелые климатические условия, специфичность условий технического обслуживания и хранения машин, резко меняющийся характер нагружения и т. п. Частицы пыли, попадая в цилиндры двигателей, а также в топливо, масло, рабочую жидкость гидросистем, вызывают интенсивный износ трущихся поверхностей, что ухудшает работоспособность двигателей и машин в целом, требуя дополнительных работ по техническому обслуживанию и ремонту. Как показал опыт эксплуатации дорожно-строительных машин, к основным причинам быстрого износа двигателей и более частых отказов в их работе по сравнению с другими элементами машин, помимо абразивного износа, относятся: несоблюдение правил эксплуатации и хранения машин; подсос запыленного воздуха в впускной трубопровод и несвоевременное обслуживание воздушных, масляных и топливных фильтров; холодный пуск двигателей и несоблюдение нормального топливного режима их работы; применение несоответствующих топлив и смазочных материалов; несвоевременная регулировка топливной аппаратуры; несвоевременный и некачественный ремонт двигателей. К причинам, влияющим на повышенный износ двигателей, относится также значительная напряженность их работы, характеризуемая продолжительностью работы под нагрузкой, числом включений основных механизмов машин, частотой включений и выключений самих двигателей. Значительная напряженность работы двигателей приводит также к повышенным давлениям в сопряжениях и к появлению ударных нагрузок, что снижает усталостную прочность материала деталей. Диагностирование двигателей, как правило, бывает комплексное, включающее эксплуатационное и функциональное диагностирование. Общая оценка двигателя дается по затрате времени на его пуск и по дымности отработавших газов (время пуска прогретого двигателя не должно превышать 3 мин в летнее время и 10 мин в зимнее, а отработавшие газы двигателя должны быть бесцветными). Диагностирование двигателя начинают с проверки его мощности и экономичности работы. Неисправности в двигателях и нарушения в работе их систем и механизмов выявляют проверкой работы двигателей под нагрузкой. Для диагностирования технического состояния двигателя применяют тормозные устройства — электротормозные стенды или стенды с механическим тормозным оборудованием. Номинальные значения мощности, расхода топлива и частоты вращения вала для основных двигателей, применяемых в дорожно-строительных машинах

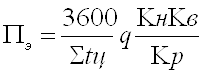

Если испытания показывают, что мощность двигателя ниже номинальной более чем на 10% и выше номинального значения более 6%, а часовой и удельный расходы топлива превышают номинальное значение более чем на 10%, такой двигатель в эксплуатацию не допускается. Если в результате технического обслуживания невозможно добиться получения номинальных значений мощности двигателя и расхода топлива (с отклонениями не более ±2%), то двигатель должен быть подвергнут диагностированию по отдельным его системам и механизмам. 6. Эксплуатация скреперов: операции рабочего процесса скрепера, способы разработки грунтов, производительность скреперов и мероприятия по её повышению Скреперы предназначены для послойного срезания грунта с поверхности разрабатываемых участков, транспортирования его к месту назначения, послойной отсыпки в возводимые насыпи. Скреперами выполняются следующие виды земляных работ: разработка грунтов в выемках, котлованах и траншеях с перемещением его в насыпи, кавальеры или отвалы; возведение насыпей из грунтов резервов или земляных карьеров; укладка грунтов в сооружаемые перемычки, дамбы, плотины; планировка строительных и других площадок; срезка грунтов на откосах земляных сооружений при крутизне откосов до 20°. Скреперами можно разрабатывать самые разнообразные грунты от песчаных до тяжелых глинистых. Преимущественно скреперы применяются на разработке грунтов I и II групп без предварительного их рыхления. При разработке более плотных и твердых грунтов, включая мерзлые грунты, требуется предварительное их рыхление, которое целесообразнее выполнять глубокими бороздами по направлению рабочих ходов скрепера, используя для рыхлителей тракторы большой мощности. Как правило, скреперы не могут быть использованы: на заболоченных участках; переувлажненных несвязных грунтах; на связных грунтах при влажности более 25%; на сыпучих песках; на участках, не очищенных от кустарника, корней, пней, валунов, а также на плотных и тяжелых грунтах без предварительного их рыхления. До начала работ необходимо предусмотреть порядок разработки грунта в зоне возможного расположения действующих подземных коммуникаций (электрокабели, газопроводы, нефтепроводы и др.). Предварительно выполняют разбивочные работы, обозначая границы разработки выемок и резервов, границы насыпей, отвалов, а также выносят и закрепляют оси земляных сооружений. Линейные работы (возведение насыпей, разработка выемок) рекомендуется производить колоннами скреперов, разделяя возводимые сооружения на участки. Земляные работы на крупных объектах целесообразно осуществлять поточным методом, применяя комплекты машин из рыхлителей, бульдозеров, скреперов, тракторов-тягачей. Количество скреперов, тракторов и других машин в комплексных бригадах определяется расчетом в зависимости от объема и характера работ, мощности скреперов, дальности возки, а также сроков выполнения работ. Экономически целесообразно принимать максимальную дальность транспортирования грунта скреперами: для прицепных скреперов с тракторами на гусеничном ходу при объеме ковша до 6,3 м3 — 300 м, при объеме ковша более 6,3 м3 — до 500 м; для полуприцепных скреперов с тракторами на пневмоколесном ходу при объеме ковша до 10 м3 — не более 1500 м; для самоходных скреперов с одноосными автомобильными тягачами при объеме ковша 10 и 15 м3 — не более 3000 м. Способы разработки грунта скреперами: Наполнение ковша грунтом производится при прямолинейном движении скрепера по забою с опущенным ковшом и заглубленными ножами. Ковш скрепера начинает заполняться с момента начала резания. Слой срезанного грунта движется по ножу и днищу ковша, доходит до задней стенки, где происходит излом поступившей стружки, образуется новый пласт, который ложится на предыдущий слой и т. д. Как правило, при движении скрепера на I или II передачах ковш в возможно короткое время заглубляют на наибольшую толщину (200—400 мм) для того, чтобы использовать все тяговое усилие трактора-тягача, а затем по мере наполнения ковша и увеличения сопротивления движению (вследствие необходимости проталкивания грунта к задней стенке и в верхнюю часть ковша) ковш скрепера постепенно выглубляют, чтобы не допустить чрезмерного увеличения силы тяги. Одновременно с этим передняя заслонка опускается вниз, препятствуя высыпанию грунта из ковша. Когда толщина стружки уменьшится настолько, что грунт перестанет поступать в ковш и будет образовывать перед ним призму волочения, ковш на ходу поднимают в транспортное положение с одновременным закрыванием заслонки, после чего скрепер направляют на разгрузку. Обычно стремятся ковш скрепера наполнять возможно более толстой стружкой, используя при этом полную мощность двигателя базовой машины. Наполнение ковша тонкой стружкой не только снижает производительность скрепера, но и создает трудности заполнения ковша, так как стружка грунта при этом разрушается на мелкие комья, уходит в призму волочения и растекается в боковые валики. Формы срезаемых ножами скрепера стружек зависят от механических свойств и состояния разрабатываемых грунтов. Стружка мягких и вязких грунтов отделяется от разрабатываемого массива» образуя сплошную ленту, сохраняющую естественную структуру грунта. Стружка твердых сухих грунтов, отделяемая от массива, имеет трещины и разломы, особенно в нижней части. Малосвязные и песчаные грунты при резании распадаются на мелкие час-стицы. Время и степень заполнения ковша грунтом зависят не только от глубины резания, но и от сопротивления продвижению его в ковш. Сыпучие грунты, как правило, образуют значительную призму волочения и не дают сплошной и прочной стружки, как плотные грунты. Вследствие этого степень заполнения ковша сыпучими грунтами всегда меньше, чем плотными. При применении скреперов с принудительной элеваторной загрузкой степень наполнения, ковша может быть обеспечена с коэффициентом заполнения, равным 1 или более. Эксплуатационная производительность скреперов (в м3/ч) определяется по формуле

где Кн - коэффициент наполнения ковша, зависящий от группы грунта и его состояния, от способа загрузки ковша, работы скрепера без толкача или с толкачом и других факторов (принимается 0,8— 1,2); Кв -коэффициент использования рабочего времени (принимается 0,85— 0,90); Кр - коэффициент разрыхления грунта (принимается от 1,1 до 1,5). Продолжительность полного рабочего цикла скрепера складывается из отдельных операций. Полный цикл работы скрепера может быть выражен зависимостью

где t1 -продолжительность набора грунта в ковш, с; t2 - продолжительность перемещения скрепера к месту укладки грунта, с; t3 - продолжительность разгрузки грунта из ковша, с; t4 - продолжительность перемещения скрепера к месту забоя, с; t5 - продолжительность поворотов, переключений передач и другие затраты времени; в среднем принимаются 60 с (на одно переключение дается 2-4 с, на один поворот 10 с). Значения t1—t4 определяются из следующих соотношений:

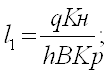

где l1 - длина пути наполнения ковша грунтом, м; l2 - длина пути транспортирования грунта к месту укладки, м; l3 - длина пути разгрузки грунта из ковша, м; l4 - длина пути перемещения порожнего скрепера к месту забоя, м; vl - скорость движения скрепера при наполнении ковша грунтом, м/с; v2 - скорость движения скрепера при транспортировании грунта, м/с; v3 - скорость движения скрепера при разгрузке ковша, м/с; v4 - скорость перемещения скрепера в порожнем состоянии к месту забоя, м/с. Величина пути заполнения ковша скрепера l1 зависит от емкости ковша q, толщины срезаемого слоя грунта h, ширины режущей кромки ножа В, коэффициента наполнения ковша Kн и коэффициента разрыхления грунта Kр. Эта величина определяется зависимостью:

Список используемой литературы 1. А.Т. Шмаков «Эксплуатация и техническое обслуживание дорожно-строительных машин» - М.: Транспорт, 1979 2. Л.И. Епифанов «Техническое обслуживание и ремонт автомобилей» - М.: ФОРУМ: ИНФРА-М, 2002 3. Куликов О.Н. «Охрана труда в строительстве» - М.: ПрофОбрИздат, 2002 4. Шелюбский Б.В. «Техническая эксплуатация дорожных машин: справочник инженера-механика» - М.: Транспорт, 1986 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||