Контрольная работа: Функциональная классификация механизмовКонтрольная работа: Функциональная классификация механизмовФункциональная классификация механизмовПримеры каждого вида (класса) механизмовСистема тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения других тел, называется механизмом. С точки зрения их функционального назначения механизмы машины делятся на следующие виды: 1. Механизмы двигателей и преобразователей. 2. Передаточные механизмы. 3. Исполнительные механизмы. 4. Механизмы управления, контроля и регулирования. 5. Механизмы подачи, транспортировки, питания и сортировки обрабатываемых сред и объектов. 6. Механизмы автоматического счета, взвешивания и упаковки готовой продукции. Механизмы двигателей осуществляют преобразование различных видов энергии в механическую работу. Механизмы преобразователей (генераторов) осуществляют преобразование механической работы в другие виды энергии. К механизмам двигателей относятся механизмы двигателей внутреннего сгорания, паровых машин, электродвигателей, турбин и др. К механизмам преобразователей относятся механизмы насосов, компрессоров, гидроприводов и др. Передаточные механизмы (привод) имеют своей задачей передачу движений от двигателя к технологической машине или исполнительным механизмам. Задачей передаточных механизмов является уменьшение частоты вращения вала двигателя до уровня частоты вращения основного вала технологической машины. Например, редуктор. Исполнительными механизмами называются те механизмы, которые непосредственно воздействуют на обрабатываемую среду или объект. В их задачу входит изменение формы, состояния, положения и свойств, обрабатываемых среды или объекта. К исполнительным механизмам, например, относятся механизмы прессов, деформирующих обрабатываемый объект, механизмы грохотов в энергозерноочистительных машинах, разделяющих среду, состоящую из зерна и соломы, механизмы металлообрабатывающих станков и т.д. Механизмами управления, контроля и регулирования называются различные механизмы и устройства для контроля размеров обрабатываемых объектов, например, механические щупы, следующие за фрезой, обрабатывающей криволинейную поверхность, и сигнализирующие об отклонении фрезы от заданной программы обработки; регуляторы, реагирующие на отклонение угловой скорости главного вала машины и устанавливающие нормальную заданную угловую скорость этого вала и т.д. К этим же механизмам относятся и измерительные механизмы по контролю размеров, давления, уровней жидкостей и т.д. К механизмам подачи, транспортировки, питания и сортировки обрабатываемых сред и объектов относятся механизмы винтовых шнеков, скребковых и ковшевых элеваторов для транспортировки и подачи сыпучих материалов, механизмы загрузочных бункеров для штучных заготовок, механизмы подачи пруткового материала в высадочных автоматах, механизмы сортировки готовой продукции по размерам, весу и конфигурации и т.д. Механизмы автоматического счета, взвешивания и упаковки готовой продукции применяются в машинах выпускающих массовую штучную продукцию. Эти механизмы могут быть и исполнительными механизмами, если они входят в специальные машины, предназначаемые для этих операций. Например, в машинах для расфасовки чая механизмы взвешивания и упаковки являются исполнительными механизмами. Несмотря на разницу в функциональном назначении механизмов отдельных видов, в их строении, кинематике и динамике много общего. Например, механизм поршневого двигателя, механизм кривошипного пресса и механизм привода ножа косилки имеют в своей основе один и тот же кривошипно-ползунный механизм. Механизм привода резца строгального станка и механизм роторного насоса имеют в своей основе один и тот же кулисный механизм. Механизм редуктора, передающего движение от двигателя самолета к его винту, и механизм дифференциала автомобиля имеют в своей основе зубчатый механизм. Основные элементы эвольвентного зубчатого зацепления: полюс зацепления, общая нормаль и общая касательная, угол зацепления, линия зацепления, ее активная часть, коэффициент перекрытия. На рисунке показана зубчатая передача внешнего зацепления

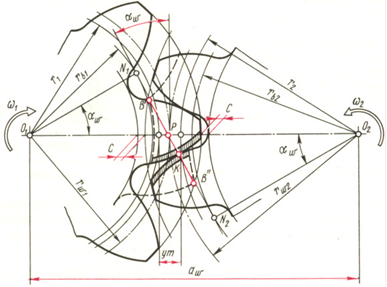

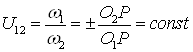

Линия N1N2 является общей нормалью к эвольвентам и общей касательной к основным окружностям. Таким образом, линию N1N2 можно рассматривать как геометрическое место точек касания сопряженных профилей. В процессе зацепления, т.е. смены точек контакта прямая N1N2 не меняет своего положения. Этим доказывается первое существенное свойство эвольвентного зацепления. Эвольвентное зацепление обеспечивает постоянство передаточного отношения в процессе зацепления, т.е.:

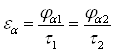

Нормаль к любой точке эвольвенты направлена по касательной к основной окружности. Точка пересечения общей нормали к эквивалентам с межосевой линией (полюс зацепления Р) занимает неизменное положение. Угол При внешнем зацеплении эвольвентные профили являются сопряжёнными только в пределах линии зацепления N1N2. В точках В’ и B’’ линия зацепления пересекается окружностями вершин зубьев колес; в точке В’ сопряженные профили входят в зацепление, а в точке B’’ - выходят из зацепления. Процесс взаимодействия главных поверхностей сопряженных зубьев происходит на участке В’B’’ линии зацепления; эта часть линии зацепления называется активной линией зацепления. Зубчатая передача должна быть спроектирована так, чтобы участок В’B’’ укладывался в пределах линии зацепления N1N2. Если точки В’ и B’’ выйдут за эти пределы, то в зубчатой передаче произойдет заклинивание. При заданном направлении вращения только одна сторона зуба будет передавать и воспринимать усилие; ее называют рабочей стороной (профилем) зуба. В зацеплении участвуют активные профили зубьев, расположенные на рабочих сторонах зубьев, которые соответствуют активной линии зацепления. На рисунке активные профили заштрихованы.

Коэффициент перекрытия Приведение сил и масс в механизмах. Уравнение движения машины в форме уравнения работ. Три периода рабочего цикла машиныПри исследовании движения механизма, находящегося под действием заданных сил, удобно все силы, действующие на звенья, заменять силами, приложенными к одному из звеньев механизма. При этом необходимо, чтобы работа на рассматриваемом возможном перемещении или мощность, развиваемая заменяющими силами, были соответственно равны сумме работ или мощностей, развиваемых силами, приложенными к звеньям исследуемых механизмов. Заменяющие силы, удовлетворяющие этим условиям, получили название приведенных сил. Звено механизма, к которому приложены приведенные силы, носит название звена приведения, а точка приложения приведенных сил - точки приведения. Для определения приведенных сил или их моментов может быть использовано равенство:

РП - мощность, развиваемая приведенной силой или приведенным моментом, а Рi - мощности, развиваемые силами или моментами, приложенными к звену i и подлежащими к приведению. Мощность РП может быть представлена: РП = FПvB = MПω, где FП - величина приведенной к точке В звена приведения сила, vB - скорость точки В приведения, МП - приведенный момент пары сил. Величины приведенной силы и приведенного момента можно представить в следующем виде:

Из этих уравнений следует, что если для каждого положения механизма известны приложенные к его звеньям силы и моменты, то приведенная сила и приведенный момент будут зависеть только от отношений скоростей, которые зависят только от положения его звеньев, т.е. от обобщенной координаты. Также следует, что при заданных силах и моментах определение приведенной силы и момента не представляет значительных трудностей и может быть сделано, если для каждого исследуемого положения механизма будет построен план скоростей и отношения скоростей будут выражены через соответствующие отрезки плана скоростей. Геометрической интерпретацией этих уравнений является метод Жуковского, позволяющий определять приведенные силы и моменты. Приведенная масса представляет собой некоторую условную массу, сосредоточенную в точке, кинетическая энергия которой равна в каждом рассматриваемом положении механизма сумме кинетической энергии всех его звеньев. Приведенная масса и приведенный момент инерции связаны условием:

где l - длина звена приведения, JП - приведенный момент инерции. Уравнение движения машинного агрегата может быть написано в форме уравнения кинетической энергии:

Если привести все силы и массы к выбранному звену приведения, то уравнение можно записать так:

АFД - работа приведенной к звену приведения движущей силы на рассматриваемом перемещении, АFС - работа приведенной силы сопротивления на том же перемещении, mП и mП0 - приведенные массы, соответствующие конечному и начальному положениям рассматриваемого перемещения, и v и v0 - скорости точки приведения, соответствующие конечному и начальному положениям рассматриваемого перемещения. Обычно удобнее в левую часть уравнения кинетической энергии вводить работу приведенных к звену приведения моментов сил АМД и АМС, а правую часть выражать через приведенные моменты инерции JП и JП0 звеньев. Тогда:

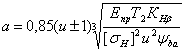

Процесс движения машины в общем случае состоит из трех фаз: разбега, установившегося режима и выбега. Разбег и выбег относятся к неустановившемуся режиму, который характеризуется непериодическими, т.е. неповторяющимися, изменениями скорости главного вала машины (начального звена). Такой процесс движения называют переходным. При установившемся режиме скорость главного вала изменяется периодически. В частном случае скорость может быть постоянной. В установившемся режиме работает большинство энергетических и технологических машин. Часто установившееся движение чередуется с разгонами и торможениями. Так работают, например, автомобильный двигатель и различные другие транспортные машины. Многие механизмы в установившемся режиме вообще не работают. Это особенно характерно для целого ряда приборов (реле, контакторы и т.п.). Их механизм во время срабатывания переходит из одного положения в другое, не совершая замкнутого повторяющегося кинематического цикла. механизм передаточный исполнительный преобразователь Разъемные соединения. Разновидности разъемных соединений. Области применения различных типов разъемных соединенийРазъёмными называют соединения, разборка которых происходит без нарушения целостности составных частей изделий. Наиболее распространёнными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные. Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу. Например, болтовое, шпилечное, винтовое. Резьбовые соединения широко применяются в машиностроении и приборостроении для неподвижного закрепления деталей относительно друг друга. Например, закрепление электродвигателя и редуктора на раме. Шпоночными соединениями называют разъёмные соединения составных частей изделий с применением шпонок. Шпоночные соединения состоят из вала, шпонки и ступицы колеса. Шпонка представляет собой стальной брус, который вставляется в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей колеса, шкива, звездочки. Шпоночные соединения широко применяются во всех отраслях машиностроения при малых нагрузках и необходимости легкой сборки, разборки. Например, крепление зубчатого колеса на валу редуктора. Шлицевые соединения образуются выступами - зубьями на валу и соответствующими впадинами - шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Применяются там же, где и шпоночные соединения, но при более больших нагрузках. Клиновые соединения по назначению различают: силовые, в которых клинья, называемые крепежными, служат для прочного соединения деталей машин, и установочные, в которых клинья, называемые соответственно установочными, предназначены для регулирования и установки деталей машин в нужном положении. Силовые клиновые соединения применяют, например, при скреплении клином стержня со втулкой. Установочные клинья применяют для регулировки и установки подшипников валков прокатных станов и т.п. Широко используются в машиностроении. Штифтовые соединения применяют для крепления деталей (соединение вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (соединение крышки и корпуса редуктора, соединение стойки и основания и др.). Профильное соединение - соединение деталей машин по поверхности их взаимного контакта, имеющей плавный некруглый контур. Образующая поверхность профильного соединения может быть расположена как параллельно осевой линии вала, так и наклонно к ней. В последнем случае соединение наряду с крутящим моментом может передавать также и осевую нагрузку. Профильные соединения используются для передачи больших крутящих моментов в коробках скоростей автомобилей, тракторов и станков взамен шлицевых и шпоночных соединений. Такие соединения применяются также для передачи крутящего момента на режущий инструмент (насадные фрезы, сверла, зенкеры, развертки). Профильные соединения надежны, но не технологичны, поэтому их применение ограничено. Виды разрушения зубьев и их рабочих поверхностей. Принцип расчета зубчатых передач. Основные расчетные соотношенияПоломка зубьев связана с напряжениями изгиба. На практике чаще наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок); усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин, трещин в отливках и т.п.) Общие меры предупреждения поломки зубьев - увеличение модуля, положительное смещение при нарезании зубьев, термообработка, наклеп, уменьшение концентрации нагрузки по краям. Все виды повреждения поверхности зубьев связаны с контактными напряжениями и трением. Усталостное выкрашивание от контактных напряжений является основным видом разрушения поверхности зубьев при хорошей смазке передачи. Передача работает длительное время до появления усталости в поверхностных слоях зубьев. На поверхности появляются небольшие углубления, которые потом превращаются в раковины. Выкрашивание обычно начинается вблизи полюсной линии на ножках зубьев. Меры предупреждения: определение размеров из расчета на усталость по контактным напряжениям; повышение твердости материала путем термообработки; повышение степени точности. Абразивный износ является основной причиной выхода из строя передач при плохой смазке. У изношенной передачи увеличиваются зазоры в зацеплении, появляется шум, возрастают динамические нагрузки. В то же время прочность изношенного зуба понижается вследствие уменьшения площади его поперечного сечения. Все это может привести к поломке зуба, если зубчатые колеса своевременно не забраковать. Меры предупреждения: повышение твердости поверхности зубьев, защита от загрязнения, применение специальных масел. Заедание наблюдается в высоконагруженных и высокоскоростных передачах. В месте соприкасания зубьев развивается высокая температура, способствующая разрыву масляной пленки и образованию металлического контакта. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты задирают рабочие поверхности зубьев в направлении скольжения. Кромочный удар способствует заеданию. Меры предупреждения те же, что и против износа. Желательно фланкирование зубьев и интенсивное охлаждение. Пластические сдвиги наблюдаются у тяжелонагруженных тихоходных зубчатых колес, выполненных из мягкой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим сдвигом в направлении скольжения. В результате у полюсной линии зубьев ведомого колеса образуется хребет, а у ведущего - соответствующая канавка. Это нарушает правильность зацепления и приводит к разрушению зубьев. Пластические сдвиги можно устранить повышением твердости рабочих поверхностей зубьев. Отслаивание твердого поверхностного слоя зубьев, подвергнутых поверхностному упрочнению. Наблюдается при недостаточно высоком качестве термической обработки, когда внутренние напряжения не сняты отпуском или когда хрупкая корка зубьев не имеет под собой достаточно прочной сердцевины. Отслаиванию способствуют перегрузки. При проектном расчете зубчатых передач необходимо определить размеры передачи по заданным основным характеристикам: крутящему моменту и заданному передаточному числу. При расчете передач с цилиндрическими зубчатыми колесами сначала определяют межосевое расстояние:

Различные коэффициенты в этой формуле берут из справочной литературы в зависимости от вида передачи и условий работы. Передаточное отношение и момент должны быть известны из кинематического расчета, а допускаемые напряжения определяют в зависимости от используемого материала для изготовления зубчатых колес. Значение межосевого расстояния округляют до стандартного. Значение модуля выбирают из стандартного ряда, ориентируясь на рекомендации, выработанные практикой, и затем проверяют на изгиб. При известном модуле определяют и уточняют все параметры передачи. Для передач без смещения и при хΣ = 0: d1 = 2a/ (u±1); z1 = d1/m; z2 = z1u; d2 = mz2; a = 0,5 (d2±d1); b = ψba∙a. Для окончательного утверждения выбранного значения модуля необходимо проверить прочность по напряжениям изгиба. В случае неудовлетворительного результата изменяют модуль и определяют новые значения числа зубьев. После этого определяются остальные геометрические размеры зубчатых колес и проводится проверочный расчет на прочность. Опишите конструкции наиболее распространенных типов упругих и управляемых, сцепных и самоуправляемых муфт. Укажите области применения, эксплуатационные характеристики каждого типа. Упругие муфты состоят из двух полумуфт, связанных упругим элементом. Упругая связь полумуфт позволяет: компенсировать несоосность валов; изменить жесткость системы в целях устранения резонансных колебаний при периодически изменяющейся нагрузке, снизить ударные перегрузки. По материалу упругих элементов эти муфты делят на две группы: с металлическими и неметаллическими упругими элементами. Муфта с цилиндрическими пружинами состоит из обода с ребром и ступицы с дисками. Ребро обода размещается между дисками так, что возможен относительный поворот этих деталей. Ребро и диски имеют одинаковые фасонные вырезы, в которые закладывают пружины с ограничителями. С торцов муфту закрывают дисками, которые прикрепляют к ступице или ободу для предохранения пружины и ограничителей от выпадения и загрязнения. Такие муфты целесообразно применять как упругие звенья в системе соединения валов с зубчатыми колесами или цепными звездочками, а также для соединения валов. Муфта зубчато-пружинная или муфта со змеевидными пружинами. Состоит из двух полумуфт, имеющих зубья специального профиля, между которыми размещается змеевидная пружина. Кожух удерживает пружину в рабочем положении, защищает муфту от пыли и служит резервуаром для смазки. Основная область применения этих муфт - тяжелое машиностроение (прокатные станы, турбины, поршневые двигатели). Муфты с резиновыми упругими элементами проще и дешевле, чем со стальными. Преимущества резиновых элементов: высокая эластичность, высокая демпфирующая способность. Недостатки: меньшая долговечность, меньшая прочность, приводящая к большим габаритам. Муфты с резиновыми упругими элементами широко распространены во всех областях машиностроения для передачи малых и средних крутящих моментов. Муфта с резиновой звездочкой состоит из двух полумуфт с торцовыми выступами и резиновой звездочки, зубья которой расположены между выступами. Широко применяется для соединения быстроходных валов. Муфта компактна и надежна в эксплуатации. Недостатки - при разборке и сборке необходимо осевое смещение валов. Муфта упругая втулочно-пальцевая. Благодаря легкости изготовления и замены резиновых элементов эта муфта получила распространение, особенно в приводах от электродвигателей с малыми и средними крутящими моментами. Упругими элементами здесь служат гофрированные резиновые втулки или кольца трапецеидального сечения. Муфты обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах. Муфта с упругой оболочкой. Упругий элемент муфты, напоминающий автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства. Управляемые муфты позволяют соединять или разъединять валы с помощью механизма управления. По принципу работы все эти муфты можно разделить на две группы: муфты, основанные на зацеплении (кулачковые или зубчатые); муфты, основанные на трении (фрикционные). Муфты кулачковые. На торцах полумуфт имеются выступы (кулачки). В рабочем положении выступы одной полумуфты входят во впадины другой. Для включения и выключения одну из полумуфт устанавливают на валу подвижно в осевом направлении. Ее перемещают с помощью специального устройства - отводки. Вилку отводки располагают в специальном пазу полумуфты. В состав муфты входит также кольцо для центровки валов. Несоосность валов резко снижает работоспособность кулачковых муфт. Чаще всего кулачковые и зубчатые сцепные муфты располагают на одном валу и используют для переключения скоростей. Кроме того в таких муфтах неизбежны технологические боковые зазоры и связанные с этим удары при изменении направления вращения. Зазоры увеличиваются при износе кулачков. Такие муфты не рекомендуют применять для включения механизма под нагрузкой и при больших скоростях относительного вращения (больше 1 м/с). Муфты зубчатые сцепные. По устройству и методике расчета эта муфта подобна зубчатой компенсирующей муфте с той разницей, что здесь обойма изготовляется подвижной и управляется с помощью отводки. Зубчатая муфта состоит из двух полумуфт с наружными зубьями и разъемной обоймы с двумя рядами внутренних зубьев. Муфта имеет ограничительные диски и втулку центрирующую валы, одновременно выполняя функцию подшипника при их вращении. Применяют также зубчатые муфты без обоймы, у которых одна полумуфта имеет внутренние, а другая - внешние зубья. Преимущества зубчатой муфты по сравнению с кулачковой - возможность изготовления на широко распространенном зуборезном оборудовании. Муфты фрикционные. При включении фрикционных муфт крутящий момент возрастает постепенно по мере увеличения силы нажатия на поверхности трения. Это позволяет соединять валы под нагрузкой и с большой разностью начальных угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала происходит плавно, без удара. Отрегулированная на передачу предельного крутящего момента, безопасного для прочности машины, фрикционная муфта выполняет одновременно функции предохранительного устройства. Все фрикционные муфты в зависимости от формы рабочей поверхности можно разделить на три группы: муфты дисковые (плоская поверхность); муфты конические (коническая поверхность); муфты колодочные, ленточные (цилиндрическая поверхность). Эти муфты также не допускают несоосности. Муфты дисковые. Первая полумуфта крепится на валу неподвижно, а вторая полумуфта подвижна в осевом направлении. Между ними находится фрикционная накладка. Для соединения валов к подвижной полумуфте прикладывают осевую силу. Для уменьшения необходимой силы и габаритов муфты применяют конструкции не с одной, а со многими парами поверхностей трения - многодисковые муфты. В этих муфтах имеются две группы дисков: наружные, соединенные с первой полумуфтой и внутренние, соединенные со второй полумуфтой с помощью подвижного шлицевого соединения. Различают муфты с электромагнитным, гидравлическим, пневматическим и механическим управлением. Муфты конические. Состоят из двух полумуфт, сопрягающихся по конической поверхности. Одна из полумуфт подвижная в осевом направлении. От действия осевой силы на конической поверхности соприкасания полумуфт возникают удельное давление и удельные силы трения. Силы трения, направленные по касательной к окружности конуса, используются для передачи крутящего момента. Конические муфты позволяют уменьшить осевую силу, необходимую для работы муфты, по сравнению с дисковыми. В то же время конические муфты имеют большие габариты, чем многодисковые; сложнее в изготовлении и требуют повышенной точности центровки валов. Самоуправляемые муфты предназначены для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми. Эти муфты требуют строгой соосности полумуфт (валов). Муфты предохранительные. Служат для защиты машин от перегрузки. Любая фрикционная муфта, отрегулированная на передачу предельного момента, выполняет функции предохранительной. Специальные предохранительные фрикционные муфты не имеют механизма управления, а силы нажатия в них обычно обеспечиваются постоянно действующими пружинами. Муфта со специальным разрушающим элементом состоит из двух полумуфт, крутящий момент между которыми передается через штифт, который срезается при перегрузке. Кулачковая предохранительная муфта. Полумуфты зацепляются кулачками, имеющими трапецеидальный профиль. Недостатком предохранительных кулачковых муфт являются удары кулачков при перегрузках, сопровождающиеся большим шумом. Эти муфты не рекомендуется применять при высокой частоте вращения. Муфты центробежные. Эти муфты автоматически соединяют валы только тогда, когда угловая скорость превысит некоторое заданное значение. Таким образом, эти муфты являются самоуправляемыми по угловой скорости. Центробежные муфты используют для автоматического включения и выключения исполнительного механизма с помощью регулировки угловой скорости двигателя; разгона машин с большими маховыми массами при двигателе с малым пусковым моментом; повышения плавности пуска; выключения при перегрузках. Муфта состоит из двух полумуфт, колодок, пружины и регулировочного винта. Центробежная сила прижимает колодку к барабану второй полумуфты. Этому препятствует сила, возникающая от прогиба пружины. Значение этой силы регулируют винтом. Муфта свободного хода. Эти муфты передают крутящий момент только в одном заданном направлении. Их применяют в станках, автомобилях, мотоциклах, велосипедах и т.д. В велосипедах они передают крутящий момент от педалей на колесо и в то же время позволяют колесу свободно катиться при неподвижных педалях. Простейшим представителем муфт свободного хода является устройство с храповиком. Вследствие шума на холостом ходу и резкого ударного включения муфты с храповиком применяют сравнительно мало и только при низких скоростях. Бесшумную работу обеспечивают фрикционные роликовые или шариковые муфты. Если шестерня вращается по часовой стрелке, то ролик закатывается в узкую часть паза и здесь заклинивается. Образуется жесткое соединение шестерни с валом через ролик. При вращении шестерни в противоположном направлении ролик выходит в широкую часть паза, и шестерня оказывается разъединенной с валом. В этом направлении она может вращаться свободно. Толкатель, имеющий слабую пружину, выполняет вспомогательную роль. Он удерживает ролик в постоянном соприкасании с обоймой. |

.

.