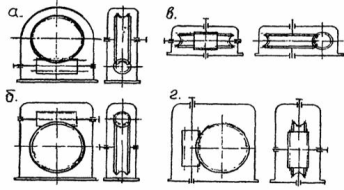

Контрольная работа: Одноступенчатые редукторы. Сварные соединенияКонтрольная работа: Одноступенчатые редукторы. Сварные соединенияСодержание 1. Одноступенчатые редукторы 2. Сварные соединения Литература 1. Одноступенчатые редукторы Привод машины занимает особое положение в технике, потому что без него механическое движение любого устройства невозможно. От рационального выбора кинематической схемы привода и правильного кинематического силового расчета во многом зависят такие важные требования, предъявляемые к проектируемым машинам, как увеличение мощности при тех же габаритах, повышение скорости и производительности, повышение КПД, а также минимальная масса и низкая себестоимость изготовления. Наибольшее распространение в машинах получили механические приводы. Обобщенная схема механического привода рабочей машины включает в себя двигатель, передаточный механизм, рабочую машину и соединительные муфты. И поскольку угловые скорости вала двигателя и ведущего вала рабочей машины, как правило, не равны между собой, для согласования в механическом приводе применяется передаточный механизм, состоящий из набора механических передач. Редукторный привод — один из наиболее распространенных видов современных механических систем общепромышленного применения. Редуктор предназначен для снижения угловой скорости вращения и увеличения вращающего момента. От работоспособности и ресурса редукторов и мотор-редукторов во многом зависит обеспечение требуемых функциональных параметров и надежности машины в целом. Неправильный выбор редуктора может привести к значительным экономическим потерям из-за внеплановых простоев, увеличения ремонтных затрат и т. д. Современный редуктор — это законченный механизм, который соединяется с двигателем и рабочей машиной муфтами или открытыми механическими передачами. В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса. Редукторы классифицируют по следующим основным признакам: Тип передачи: зубчатые, червячные, зубчато-червячные; Число ступеней: одноступенчатые, двухступенчатые и т. д. - в зависимости от результата, которого необходимо добиться на выходе. Тип зубчатых колес: цилиндрические, конические, коническо-цилиндрические и т. д. Относительное расположение валов редуктора в пространстве: горизонтальные, вертикальные. Особенности кинематической схемы: развернутая соосная, с раздвоенной ступенью и др. Цилиндрические горизонтальные редукторы - оси входных и выходных валов расположены параллельно и лежат в одной горизонтальной плоскости. Цилиндрические вертикальные редукторы - оси входных и выходных валов расположены параллельно и лежат в одной вертикальной плоскости. Червячные одноступенчатые редукторы - оси входного и выходного вала лежат в разных плоскостях и пересекаются перпендикулярно Червячные двухступенчатые редукторы - оси входного и выходного вала расположены параллельно и лежат в разных плоскостях Коническо-цилиндрические редукторы - оси входного и выходного вала пересекаются перпендикулярно в одной горизонтальной плоскости. Конструкция червячного редуктора допускает любое расположение выходного вала в пространстве. В цилиндрических и конических редукторах, как правило, допускается только горизонтальное расположение валов. При одинаковых внешних габаритах редукторы имеют различные характеристики. Червячная передача выдерживает нагрузку в 1,5-2 раза большую, чем зубчатая передача, имеет более высокий КПД. Это необходимо учитывать, осуществляя выбор и расчёт редуктора. Выбор цилиндрического редуктора следует производить в соответствии с дополнительными расчетами, проведение которых лучше доверить профессионалам, так как от этого зависит как срок эксплуатации самого механизма, так и привода в целом. Кроме того, неправильно подобранный редуктор не позволит получить необходимые характеристики на выходе схемы. Следует знать, что при выборе редуктора используются не только математические расчеты, но так же учитываются и условия, в которых он будет работать. Червячный редуктор В червячном редукторе увеличение крутящего момента и уменьшение угловой скорости выходного вала происходит за счет преобразования энергии, заключенной в высокой угловой скорости и низком крутящем моменте на входном валу. Двигатель со встроенным червячным редуктором называют червячным мотор-редуктором. В отличие от цилиндрического редуктора благодаря использованию червячного механизма можно получить большее передаточное число (отношение скоростей вращения валов). Кроме того, входная и выходная оси у червячных редукторов обычно расположены под прямым углом, что зачастую бывает необходимо в соответствии с разработанной схемой привода. В зависимости от характеристик, которые требуется обеспечить червячные редукторы, так же как и цилиндрические могут быть одноступенчатыми и многоступенчатыми. Наиболее распространены одноступенчатые червячные редукторы. В одноступенчатых червячных редукторах червяк может располагаться под колесом, над колесом, горизонтально сбоку колеса и вертикально сбоку колеса. Выбор схемы червячного редуктора определяется требованиями компоновки. Червячные редукторы с нижним расположением червяка применяют при v1< 5 м/с, с верхним - при v1> 5 м/с. В червячных редукторах с боковым расположением червяка смазка подшипников вертикальных валов затруднена. В червячных редукторах для повышения сопротивления заеданию применяют более вязкие масла, чем в зубчатых редукторах. В червячных редукторах используется червячная передача. Червячная передача состоит из винта, называемого червяком, и червячного колеса, представляющего собой разновидность косозубого колеса. Червячные передачи относятся к зубчато-винтовым. Ведущее звено червячной передачи в большинстве случаев - червяк, а ведомое -- червячное колесо. Обратная передача зачастую невозможна - КПД червячного редуктора в совокупности с передаточным отношением вызывают самостопорение редутора. Преимущество червячной передачи по сравнению с винтовой зубчатой в том, что начальный контакт звеньев происходит по линии, а не в точке. Угол скрещивания валов червяка и червячного колеса может быть каким угодно, но обычно он равен 90°. Резьба червяка может быть однозаходной или многозаходной, а также правой или левой. Наиболее распространена правая резьба с числом заходов z1=1...4. Различают два основных вида червячных передач: цилиндрические, или просто червячные, передачи (с цилиндрическими червяками) и глобоидные (с глобоидными червяками). По сравнению с обыкновенными зубчатыми передачами, передаточное отношение (передаточное число) червячного редуктора может быть значительно большим. Так, например, при однозаходном червяке (z1=1) и червячном колесе с z2=100 передаточное число передачи u =100. При одном и том же передаточном числе червячный редуктор гораздо компактнее обыкновенной зубчатой передачи. Основные достоинства червячных передач: возможность реализации больших передаточных чисел в одной ступени (у силовых передач от 8 до 80, у кинематических до 1000), плавность и бесшумность в работе, возможность самоторможения. Основным недостатком червячной передачи является сравнительно низкий КПД. К сопутствующим недостаткам следует отнести значительное склонность к заеданию в зацеплении, необходимость применения для венцов червячных колёс дорогих антифрикционных материалов,. Указанные недостатки ограничивают применение червячных редукторов по мощности (обычно до 80 квт и реже до 300 квт). Наибольшее применение червячные редукторы находят в подъёмно-транспортных машинах, в коробках передач станков, в механизмах рулевого управления транспортных средств, т.е. в механизмах периодического действия при относительно низких скоростях. Устройство одноступенчатых червячных редукторов. По относительному расположению червяка и червячного колеса различают три основные схемы червячных редукторов: с нижним (рис.1, а), верхним (рис.1, б) и боковым (рис.1, в,г) расположением червяка.

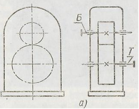

Рис.1. Схемы червячных редукторов Редукторы общемашиностроительного применения с межосевым расстоянием от 40 до 500 мм изготавливаются обычно двух типов: с червяком под колесом - РЧП и над колесом - РЧН. Крышку и корпус редукторов обычно изготавливают из серого чугуна или из алюминиевого сплава АЛ-3. Червяк изготавливают из конструкционных марок сталей (сталь 45, сталь 40, сталь 20, сталь20Х) для малонагруженных редукторов и из легированных марок сталей (сталь 40ХН, сталь 34ХН1М, сталь 38ХГН, сталь 5ХНВ) для тяжелонагруженных редукторов. С целью снижения коэффициента трения и предотвращения заедания зацепления червячные колёса изготавливают, как правило, из бронзы БрАЖ9-4Л, БрОФ10-1 и др. Реже их выполняют из чугуна, из антифрикционных алюминиевых сплавов и из пластмасс. При изготовлении колёс диаметром более 150-200 мм в целях экономии из бронзы изготавливают лишь зубчатый венец, а диск колеса из чугуна или углеродистой стали. Основными параметрами червячного редуктора являются: передаточное число, межцетровое расстояние, число витков червяка, модуль зацепления. КПД возрастает с увеличением числа витков червяка и с уменьшением коэффициента трения (или угла трения ). Цилиндрический редуктор. Цилиндрические редукторы - большая группа редукторов, характеризующаяся применяемым в них зацеплением - цилиндрическими зубчатыми передачами. По расстоянию между осями входного и выходного валов бывают соосные и редукторы с параллельными валами. Соосными считаются редукторы с расстоянием между осями входного и выходного валов меньшим, чем межосевое расстояние передач, таким образом, соосными могут быть редукторы с числом ступеней от двух и выше, входной и выходной валы этих редукторов направлены в разные стороны. По способу установки - на лапах, на фланце или насадное исполнение (редуктор с полым выходным валом). Преимущества цилиндрических редукторов и построенных на них приводов. 1. Высокий КПД редуктора. 2. Высокая нагрузочная способность. Цилиндрические редукторы соответствующих габаритов способны передавать почти без потерь большую мощность. 3. Низкий люфт выходного вала, вследствие этого кинематическая точность цилиндрических редукторов выше, чем червячных. 4. Низкий нагрев вследствие высокого КПД передач – почти вся энергия не рассеивается, а передаётся от источника к потребителю. 5. Обратимость при любом передаточном числе, иначе говоря, отсутствие самоторможения. У любого цилиндрического редуктора можно провернуть выходной вал. 6. Уверенная работа при неравномерных нагрузках, а так же при частых пусках-остановах. Это свойство диктует целесообразность применения исключительно цилиндрических редукторов в приводах дробилок, измельчителей, шредеров и прочих машин с пульсирующими нагрузками на рабочих органах. 7. Высокая надёжность. 8. Благодаря большой степени вариативности зубчатых передач, имеется возможность подобрать редуктор с наиболее близким к требуемому передаточным отношением. Недостатки цилиндрических редукторов 1. Низкое передаточное число на одной ступени. 2. Уровень шума. Цилиндрические редукторы - более шумные по сравнению с червячными. 3. Обратимость (отсутствие самоторможения). Это является недостатком в том случае, когда необходимо отсутствие возможности поворота выходного вала внешней нагрузкой. Применение цилиндрических редукторов Благодаря всем своим достоинствам цилиндрический редуктор – лидер по распространённости среди редукторов. Цилиндрические редукторы устанавливаются в приводах измельчителей, мешалок, экструдеров, металлорежущих станков, валкового оборудования и т. д., и т. п. Ограничений к применению нет, кроме специальных случаев, в которых целесообразнее применение других типов редукторов – например, когда требуется угловая компоновка привода, когда необходимо большое передаточное число в сочетании с небольшими габаритами или когда нужно достичь особой плавности хода приводимого механизма. Из редукторов рассматриваемого типа наиболее распространены горизонтальные (рис. 3). Вертикальный одноступенчатый редуктор показан на рис 4. Выбор горизонтальной или вертикальной схемы для всех типов редукторов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т. д.).

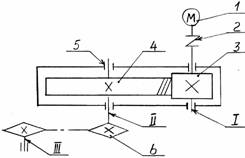

Рис. 2. Кинематическая схема цилиндрического редуктора.

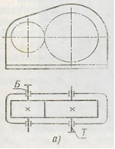

Рисунок 1.1 Одноступенчатый горизонтальный редуктор с цилиндрическими зубчатыми колесами. Кинематическая схема.

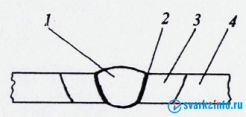

Рисунок 1.2 Одноступенчатый вертикальный редуктор с цилиндрическими колесами. Кинематическая схема. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми или шевронными зубьями. Корпуса чаще выполняют литыми чугунными, реже — сварными стальными. При серийном производстве целесообразнее применять литые корпуса. Валы монтируют на подшипниках качения или скольжения. Последние обычно применяют в тяжелых редукторах. Максимальное передаточное число одноступенчатого цилиндрического редуктора (по ГОСТ 2185—66) Uвых = 12,5. Поэтому практически редукторы с передаточными числами, близкими к максимальным, применяют редко, ограничиваясь и < 6. 2.Сварные соединения Термины и определения основных понятий в области сварки устанавливает ГОСТ 2601-84 (в ред. 1992 г.). Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе. Сварное соединение - неразъемное соединение, выполненное сваркой. Обычно применяется для соединения металлов, их сплавов или термопластов, а также в медицине. Для производства сварки используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только на промышленных предприятиях, но и на открытом воздухе, под водой и даже в космосе. Производство сварочных работ сопряжено с опасностью возгораний, поражений электрическим током, отравлений вредными газами, облучением ультрафиолетовыми лучами и поражением глаз. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

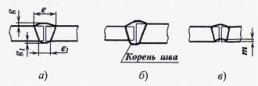

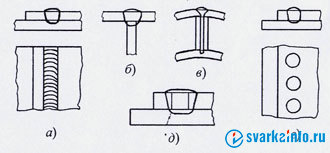

Рис. 1.1. Сварное соединение Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Основной металл - металл подвергающихся сварке соединяемых частей. Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла. Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке. Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения. Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

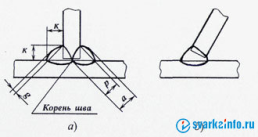

Рис. 1.3. Угловые соединения Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

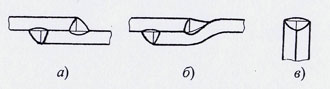

Рис. 1.4. Тавровые соединения Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов). Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в) Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок. По типу сварные швы делят на стыковые, угловые и прорезные. Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве). Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

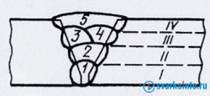

Рис. 1.6. Прорезные швы По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении. Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I—IV на рис. 1.7) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.7), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

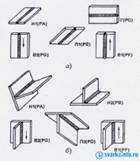

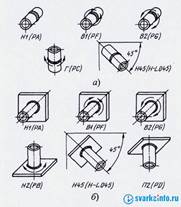

Рис. 1.7. Многослойный шов По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.8, 1.9). Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.9.

Рис. 1.8. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов:

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб. ГОСТ 19521-74 устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность сварки, степень механизации сварки. Физические признаки, в зависимости от формы энергии, используемой для образования сварного соединения, подразделяются на три класса: термический, термомеханический и механический. Термический класс. К термическому классу сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии. Тепло для сварки можно получить при помощи электрической дуги (дуговая сварка), от сгорания газовой смеси (газовая сварка), электронным или фотонным лучом (электронно-лучевая или лазерная сварка), сжиганием термитной смеси (термитная сварка), при прохождении электрического тока через расплавленный металл (электрошлаковая сварка) и т.д. Термомеханический класс. К нему относятся все виды сварки, осуществляемые с использованием тепловой энергии и давления. Это контактная сварка (основные разновидности - контактной сварки: точечная контактная сварка, стыковая сварка, рельефная сварка, шовная сварка), диффузионная сварка, кузнечная сварка, сварка высокочастотными токами, сварка трением. Механический класс: сварка взрывом, ультразвуковая сварка металлов, холодная сварка. Технологические признаки установлены ГОСТ 19521-74 для каждого способа сварки отдельно. Прочность соединения существенно зависит от усилия сжатия и степени деформации свариваемых деталей. Литература 1. Курсовое проектирование деталей машин. / С. А. Чернавский. – М.: Машиностроение, 1988. 2. Решетов Д.Н. Детали машин: Учебник для вузов. М.: Infanata, 1989. 3. ГОСТ 19521-74 Сварка металлов. Классификация. 4. Технология и оборудование сварки плавлением и термической резки: Учебник для вузов. А.И.Акулов, В.П. Алехин, С.И.Ермаков и др. М.: Машиностроение, 2003. 5. http://www.shonai-cit.ac.jp/center/TIG.JPG |