Контрольная работа: Определение положений, скоростей и ускорений звеньев механизма методом плановКонтрольная работа: Определение положений, скоростей и ускорений звеньев механизма методом плановОпределение положений, скоростей и ускорений звеньев методом плановДля решения задачи о положениях звеньев механизма (плана механизма) должны быть заданы кинематическая схема механизма и функция перемещений начального звена для механизма с одной степенью свободы, или функции перемещений начальных звеньев для механизмов с несколькими степенями свободы. Для определения положений звеньев механизма строят его кинематическую схему, которая при графическом исследовании должна быть построена в заранее выбранном масштабе. При кинематическом исследовании механизма предполагают, что начальное звено движется с постоянной скоростью. Решение задачи о положениях механизма можно производить либо графическим методом, либо аналитическим. Задача о построении планов положений звеньев механизма сводится к последовательному нахождению положений звеньев двухповодковых групп, у которых известными являются положения крайних элементов кинематических пар. Сначала на чертеж наносятся неподвижные оси, потом звенья, положение которых известно. После этого, по известным размерам, от звеньев, которые изображены, строятся положения остальных звеньев. Кинематическое исследование механизма методом построения планов скоростей и ускорений ведется по группам Ассура в порядке присоединения их к начальному звену и стойке. Для любой двухповодковой группы Ассура известны (или могут быть определены по теореме о подобии) скорости, ускорения внешних кинематических пар и совместным решением двух векторных уравнений можно определить скорость, ускорение внутренней кинематической пары. При составлении векторных уравнений используются два способа разложения движения. Первый способ применяется, когда известно движение одной точки звена (например, точки В) и требуется определить движение другой точки того же звена (точки С). При этом движение звена раскладывается на переносное поступательное со скоростью и ускорением первой точки (точки В) и на относительное вращательное вокруг этой точки. Второй способ применяется, когда известно движение точки одного звена (точки В1) и требуется определить движение точки второго звена (точки В2), и эти два звена образуют поступательную кинематическую пару. При этом движение второго звена раскладывается на переносное движение второго вместе с первым звеном и на относительное поступательное движение второго звена вдоль направляющей первого звена. Теорема о подобии применяется для точек одного звена, когда известны скорости, ускорения двух точек одного звена и требуется определить скорость и ускорение третьей точки того же звена: относительные скорости и ускорения точек одного звена образуют на планах скоростей и ускорений фигуры, подобные фигурам, которые одноименные точки образуют на схеме механизма. Эти фигуры сходственно расположены, т.е. при чтении буквенных обозначений их вершин в одинаковом направлении буквы следуют в одинаковом порядке. Векторы всех полных скоростей точек звеньев имеют своим началом полюс плана скоростей, а векторы всех относительных скоростей соединяют собой концы векторов полных скоростей. На чертеже выбирается положение полюса плана скоростей. Задается масштаб построения плана скоростей. На плане скоростей в соответствии с выбранным масштабом строятся векторы известных скоростей, обычно скорость начального звена. Составляются векторные уравнения неизвестных скоростей. По этим уравнениям определяют, что известно по каждой скорости входящей в уравнение - величина и направление. Все эти данные наносятся на план скоростей. Если известно только направление, то проводится прямая, характеризующая это направление. По векторному уравнению на плане скоростей определяются вектора, соответствующие неизвестным скоростям. Используя масштаб построения, определяют величину неизвестных скоростей. План ускорений строится аналогично. После определения скоростей звеньев определяют угловые скорости звеньев, а после определения ускорений - угловые ускорения звеньев. Коническая зубчатая передача, ее параметры, свойства и область применения. Конические зубчатые колеса применяют в передачах, у которых оси валов пересекаются под некоторым углом. Наиболее распространены передачи с углом 90°. Аналогами начальных и делительных цилиндров цилиндрических передач в конических передачах являются начальные и делительные конусы с углами δ1 и δ2. При коэффициентах смещения инструмента х1 + х2 = 0 начальные и делительные конусы совпадают. Конусы, образующие которых перпендикулярны образующим делительных конусов, называют дополнительными конусами. Сечение зубьев дополнительным конусом называют торцовым сечением. Различают внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом е. Размеры в среднем сечении сопровождают индексом m. Re и Rm - внешнее и среднее конусные расстояния, b - ширина зубчатого венца. Зависимости размеров в среднем и торцовом сечениях: Re = Rm + 0,5b, de = dmRe/Rm, mte = mtmRe/Rm. Для прямозубых передач торцовое t и нормальное n сечения совпадают, при этом mte = mne. Передаточное число: u = d2/d1 = z2/z1, u = sinδ2/sinδ1 При: δ1 + δ2 = 90°, u = tgδ2 = ctgδ1 Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому. Параметры эквивалентных колес используют при расчетах на прочность. Диаметры эквивалентных колес: dve1 = de1/cosδ1, dve2 = de2/cosδ2. Выражая диаметры через z и m, запишем zv1me = z1me/cosδ1 или числа зубьев эквивалентных колес: zv1 = z1/cosδ1, zv2 = z2/cosδ2. Основными габаритными размерами для конических передач являются de2 и Re, а нагрузка характеризуется моментом Т2 на ведомом валу. Основные зависимости:

d’m1 = d’e1 (R’e - 0,5b’) /R’e, m’nm = m’tmcosβn, dm1 = mtmz1, dm2 = mtmz2. Из различных типов конических колес с непрямыми зубьями на практике получили распространение колеса с косыми или тангенциальными зубьями и колеса с круговыми зубьями. Преимущественное применение получили колеса с круговыми зубьями. Они менее чувствительны к нарушению точности взаимного расположения колес, их изготовление проще. звено механизм скорость положение Конические передачи применяются при пересекающихся валах. Конические передачи дорогие. Выгодны не прямозубые, а косозубые колеса, так как они позволяют уменьшить габариты и массу. Приведение сил и масс в механизмах. Уравнение движения машины в форме уравнения работ. Три периода рабочего цикла машины. При исследовании движения механизма, находящегося под действием заданных сил, удобно все силы, действующие на звенья, заменять силами, приложенными к одному из звеньев механизма. При этом необходимо, чтобы работа на рассматриваемом возможном перемещении или мощность, развиваемая заменяющими силами, были соответственно равны сумме работ или мощностей, развиваемых силами, приложенными к звеньям исследуемых механизмов. Заменяющие силы, удовлетворяющие этим условиям, получили название приведенных сил. Звено механизма, к которому приложены приведенные силы, носит название звена приведения, а точка приложения приведенных сил - точки приведения. Для определения приведенных сил или их моментов может быть использовано равенство:

РП - мощность, развиваемая приведенной силой или приведенным моментом, а Рi - мощности, развиваемые силами или моментами, приложенными к звену i и подлежащими к приведению. Мощность РП может быть представлена: РП = FПvB = MПω, где FП - величина приведенной к точке В звена приведения сила, vB - скорость точки В приведения, МП - приведенный момент пары сил. Величины приведенной силы и приведенного момента можно представить в следующем виде:

Из этих уравнений следует, что если для каждого положения механизма известны приложенные к его звеньям силы и моменты, то приведенная сила и приведенный момент будут зависеть только от отношений скоростей, которые зависят только от положения его звеньев, т.е. от обобщенной координаты. Также следует, что при заданных силах и моментах определение приведенной силы и момента не представляет значительных трудностей и может быть сделано, если для каждого исследуемого положения механизма будет построен план скоростей и отношения скоростей будут выражены через соответствующие отрезки плана скоростей. Геометрической интерпретацией этих уравнений является метод Жуковского, позволяющий определять приведенные силы и моменты. Приведенная масса представляет собой некоторую условную массу, сосредоточенную в точке, кинетическая энергия которой равна в каждом рассматриваемом положении механизма сумме кинетической энергии всех его звеньев. Приведенная масса и приведенный момент инерции связаны условием:

где l - длина звена приведения, JП - приведенный момент инерции. Уравнение движения машинного агрегата может быть написано в форме уравнения кинетической энергии:

Если привести все силы и массы к выбранному звену приведения, то уравнение можно записать так:

АFД - работа приведенной к звену приведения движущей силы на рассматриваемом перемещении, АFС - работа приведенной силы сопротивления на том же перемещении, mП и mП0 - приведенные массы, соответствующие конечному и начальному положениям рассматриваемого перемещения, и v и v0 - скорости точки приведения, соответствующие конечному и начальному положениям рассматриваемого перемещения. Обычно удобнее в левую часть уравнения кинетической энергии вводить работу приведенных к звену приведения моментов сил АМД и АМС, а правую часть выражать через приведенные моменты инерции JП и JП0 звеньев. Тогда:

Процесс движения машины в общем случае состоит из трех фаз: разбега, установившегося режима и выбега. Разбег и выбег относятся к неустановившемуся режиму, который характеризуется непериодическими, т.е. неповторяющимися, изменениями скорости главного вала машины (начального звена). Такой процесс движения называют переходным. При установившемся режиме скорость главного вала изменяется периодически. В частном случае скорость может быть постоянной. В установившемся режиме работает большинство энергетических и технологических машин. Часто установившееся движение чередуется с разгонами и торможениями. Так работают, например, автомобильный двигатель и различные другие транспортные машины. Многие механизмы в установившемся режиме вообще не работают. Это особенно характерно для целого ряда приборов (реле, контакторы и т.п.). Их механизм во время срабатывания переходит из одного положения в другое, не совершая замкнутого повторяющегося кинематического цикла. Шпоночные соединения, их назначение и конструктивные формы. Области применения каждого из типов шпонок. Методика подбора и проверочный расчет призматических шпонок. Шпоночные соединения служат для закрепления деталей (шкивы, зубчатые колеса, муфты, маховики, кулачки) на осях и валах. Соединения нагружаются в основном вращающим моментом. Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая - ненапряженные соединения. Соединение клиновыми шпонками характеризуется свободной посадкой ступицы на вал; расположением шпонки в пазе с зазорами по боковым граням; передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Клиновая форма шпонки может вызвать перекос детали. Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности. В связи с этими недостатками, применение клиновых шпонок в настоящее время ограничено. Соединение призматическими шпонками требует изготовление вала и отверстия с большой точностью. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки - напряжения среза τ. Условия прочности: σсм = 4Т/ (hlpd) ≤ [σсм], τ = 2Т/ (blpd) ≤ [τ]. У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают напряжения смятия, поэтому при расчетах используют только первую формулу. Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов. Аналогично: σсм ≈ 2Т/ (kld) ≤ [σсм] Цилиндрическую шпонку (штифт) используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. σсм ≈ 4Т/ (dшld) ≤ [σсм]. Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость - главные достоинства этого вида соединений. Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает сопротивление усталости вала; прочность соединения ниже прочности вала и ступицы. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов. Технологическим недостатком призматических шпонок является трудность обеспечения их взаимозаменяемости, что ограничивает их применение в крупносерийном и массовом производстве. Сегментная шпонка в этом отношении обладает преимуществом, ее предпочитают применять при массовом производстве. При проектных расчетах размеры b и h берут по справочнику и определяют l. Расчетную длину округляют до стандартного размера. После этого проверяют шпонку на смятие. Коническая передача. Основы геометрии, кинематики. Область применения в горной технике. Эксплуатационные характеристики конических передач. Особенности расчета. Конические передачи являются передачами с пересекающимися осями вращения звеньев. Применяются, главным образом, передачи с углом между осями δ = 90°. Основные параметры аналогичны параметрам цилиндрических колёс, причём делительной окружностью стандартного модуля m является внешняя делительная окружность конического колеса диаметром d. Через модуль выражаются все остальные размеры. Для расчёта зубьев на изгиб используется величина среднего модуля, замеренного в середине ширины b зубчатого венца. Передаточное отношение равно:

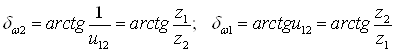

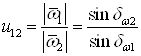

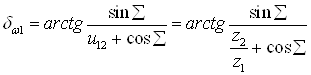

Искомые углы

Для ортогональной передачи при

Частным случаем неортогональной передачи является плоская коническая

передача, в которой поверхность одного из начальных колес является плоскостью и

угол при вершине Формирование колес, размеров зубьев и расположение их элементов

проводят относительно базовой конической поверхности на каждом колесе, называемой

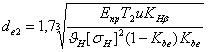

делительным конусом. При проектировании конических передач углы Радиус Re внешнего торцевого сечения называют внешним конусным расстоянием. Расстояние между внешним и внутренним торцевыми сечениями конического колеса называют шириной зубчатого венца и обозначают b. В горной технике коническая передача входит в состав различных редукторов, которые используются в перечисленных ниже машинах. Скребковый конвейер, предназначенный для транспортирования горной массы в подземных выработках. Очистной комбайн, выемочная машина, проходческий комбайн, предназначенный для разрушения горного массива, уборки и транспортировки разрушенной горной массы при проходке подготовительных выработок. Гусеничный бульдозер является одним из основных видов землеройной техники, которая широко применяется в горном, газонефтяном и дорожно-строительном комплексах промышленности. Уплотнитель отходов, дробильная машина, предназначенная для разрушения или измельчения кусков каменной породы. В зависимости от формы зуба различают прямозубые конические колеса, нулевые, с криволинейными зубьями и гипоидные. У прямозубых колес зубья при своем продолжении пересекают ось колеса. Эти колеса просты для изготовления и сборки. Их применяют для передачи небольших крутящих моментов с окружными скоростями до 5-10 м/с. У нулевых колес зубья криволинейные с углом наклона в середине венца, равным нулю. Эти колеса изготовляют на тех же станках и тем же инструментом, что и конические колеса с криволинейными зубьями. Нулевые колеса устанавливают в тех же узлах, что и прямозубые. Они могут работать плавно и бесшумно при более высоких окружных скоростях, чем прямозубые колеса. У колес с криволинейными зубьями угол βm наклона линии зуба в середине венца не равен нулю. Вследствие кривизны зубьев при зацеплении обеспечивается непрерывный контакт одновременно на нескольких зубьях. Они способны передавать крутящие моменты примерно на 30% выше, чем нулевые и прямозубые конические колеса тех же размеров. Конические колеса с криволинейными зубьями применяют в оборудовании всех типов. При окружных скоростях до 40 м/с. У гипоидных колес ось ведущей шестерни 1 смещена относительно оси ведомого колеса 2 выше или ниже на величину Е. Гипоидные колеса прочнее и бесшумнее в эксплуатации, чем конические колеса с криволинейными зубьями. Их применяют в узлах и механизмах с окружными скоростями 5 - 40 м/с и менее. Конические зубчатые передачи, по сравнению с цилиндрическими, имеют большую массу и габариты, сложнее в изготовлении и монтаже, так как требуют точной фиксации осевого расположения зубчатых колес. Инженерная методика расчета заключается в использовании дополнительных конусов. Дополнительным делительным конусом называют соосную коническую поверхность, образующая которого перпендикулярна образующей делительного конуса конического зубчатого колеса. Введение дополнительных конусов позволяет рассматривать взаимодействие профилей зубьев не на сфере, а на поверхности соприкасающихся со сферой дополнительных конусов. Если дополнительные конусы развернуть на плоскость, то профили зубьев становятся плоскими кривыми, достаточно близкими к обычным эвольвентам, соответствующим определенным размерам основных окружностей, радиусы которых находят для эквивалентной цилиндрической передачи. Каждое из зубчатых колес такой передачи называют эквивалентным цилиндрическим зубчатым колесом с числами зубьев zvt1 и zvt2 в отличие от чисел зубьев z1 и z2 на конических колесах. Связь между числами зубьев z1 и zvt1 или z2 и zvt2 легко установить при рассмотрении размеров концентрических окружностей конического и эквивалентного цилиндрического колес: rvte1 = 0,5de1/cos rvte2 = 0,5de2/cos Расчет параметров конической передачи проводят а такой последовательности: число зубьев плоского колеса:

при

внешнее конусное расстояние: Re = 0,5mezc ширина зубчатого венца b

коэффициент смещения исходного контура x1

= 0 x1 коэффициент изменения расчётной толщины зуба исходного контура x Расчёт параметров зубчатых колёс проводят по следующим расчётным формулам: внешняя высота головки зуба hae1 = (h*a + x1) me; hae2 = 2h*ame - hae1; внешняя высота ножки зуба hfe1= hae2 + c*me; hfe2 = hae1 + c*me; внешняя высота зуба he = hae + hfe; внешняя окружная толщина зуба se1 = (0,5 угол ножки зуба

угол головки зуба

угол конуса вершин

угол конуса впадин

внешний делительный диаметр de1 = mez1; de2 = mez2 внешний диаметр вершин зубьев dae1 = de1 + 2hae1 Валы, отличие валов от осей. Принцип конструирования валов. Проектный расчет валов на кручениеНаблюдали ли вы разрушение валов? В чем причина, каков характер разрушения? Валы и оси предназначены для поддержания, установки и крепления на них вращающихся деталей механизмов типа зубчатых колес, шкивов, полумуфт, муфт, маховичков, указателей и т.д. Вал отличается от оси тем, что передает вращающий момент от одной детали к другой, а ось не передает. Вал всегда вращается, а ось может быть вращающейся или невращающейся. Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах. По конструкции различают валы и оси гладкие, фасонные или ступенчатые, а также сплошные и полые. Образование ступеней на валу связано с закреплением деталей или самого вала в осевом направлении, а также с возможностью монтажа детали при посадках с натягом. Полыми валы изготовляют для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и пр. Прямые валы изготовляют преимущественно из углеродистых и легированных сталей. Чаще других применяют сталь Ст5 для валов без термообработки; сталь 45 или 40Х для валов с термообработкой (улучшение); сталь 20 или 20Х для быстроходных валов на подшипниках скольжения. Диаметры посадочных поверхностей валов и осей под ступицы насаживаемых деталей выбирают по ГОСТу из стандартного ряда линейных размеров, а диаметры цапф под подшипники качения - из стандартного ряда диаметров внутреннего кольца подшипников качения. Для уменьшения концентрации напряжений изменение диаметра ступенчатого вала выполняют плавным переходом - галтелью - по возможно большему радиусу. Длина каждой ступени вала определяется шириной насаженных на него деталей: ступиц зубчатых колес, муфт, подшипников, крышек подшипников и т.д. Она должна обеспечивать возможности точной обработки, сборки и съема деталей. Детали на валах и осях крепятся с помощью цилиндрических или конических штифтов при d ³ 6 мм, - с помощью призматических или сегментных шпонок. Размеры штифтов, шпонок должны соответствовать размерам вала, например диаметр штифта dш £ (0,2 … 0,25) d. Торцы осей и валов и их ступеней выполняют с конусными фасками для облегчения посадки деталей и снятия заусенцев, которые могут быть причиной травматизма при сборке. Сопряжение вала с насаженными на него деталями осуществляется, как правило, в системе отверстия по переходным посадкам или посадкам с минимальным зазором (H/h), обеспечивающим точное центрирование и допускающим разборку и повторную сборку узла. Размеры посадочных поверхностей вала выполняются по шестому квалитету, в особо точных узлах - по пятому, при соответствии требуемой точности параметров шероховатости. Точность отверстия насаженных деталей принимается, как правило, на один квалитет грубее, т.е. квалитет отверстия больше квалитета вала. При проектном расчете обычно известны крутящий момент или мощность и частота вращения, нагрузка и размеры основных деталей, расположенных на валу. Требуется определить размеры и материал вала. Основной нагрузкой являются моменты, вызывающие кручение и изгиб. На практике используют следующий порядок проектного расчета вала: 1. Предварительно оценивают средний диаметр вала из расчета только на кручение. Напряжения кручения: τ = Т/Wp = T/ (0,2d3)

≤ [τ] или Обычно принимают: [τ] = (20…30) МПа - для трансмиссионных валов, [τ] = (12…15) МПа - для редукторных и других аналогичных валов. Предварительно оценить диаметр проектируемого вала можно, также ориентируясь на диаметр того вала, с которым он соединяется. Например, если вал соединяется с валом электродвигателя, то диаметр его входного конца можно принять равным или близким к диаметру выходного конца вала электродвигателя. 2. После оценки диаметра вала разрабатывают его конструкцию. 3. Выполняют проверочный расчет вала. Разрушение валов наблюдать не приходилось. Причины поломок валов и осей: неверный выбор формы, неверная оценка концентраторов напряжений; во время изготовления появление надрезов, забоин, вмятин от небрежного обращения; во время эксплуатации - неверная регулировка подшипниковых узлов. Валы и оси в основном испытывают циклически меняющиеся напряжения. Отсюда следует, что основным критерием работоспособности валов и осей является усталостная прочность. Статическое разрушение встречается очень редко. Оно происходит под действием случайных кратковременных перегрузок. Валы из пластичных материалов чаще всего разрушаются по сечению, перпендикулярному к оси вала, под действием касательных напряжений, действующих в этом сечении. Валы из хрупких материалов, разрушаются по винтовой поверхности наклоненной к оси вала под углом 45°, т.е. по направлению действия максимальных растягивающих напряжений. У деревянных валов первые трещины возникают по образующим цилиндра, так как древесина плохо сопротивляется действию касательных напряжений, направленных вдоль волокон. Таким образом, характер разрушения зависит от способности материала вала сопротивляться воздействию нормальных и касательных напряжений. |

,

,

,

,