Контрольная работа: Разработка механической части привода главного движения станкаКонтрольная работа: Разработка механической части привода главного движения станкаФедеральное агентство по образованию. Государственное образовательное учреждение высшего профессионального образования. ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТКафедра «Роботехника и мехатроника». УТВЕРЖДАЮЗав. Кафедрой "______"________2007г. ПОЯСНИТЕЛЬНАЯ ЗАПИСКАК курсовой работе по механике управляемых машин____________________________ (наименование учебной дисциплины) на тему: Разработка механической части привода главного двожения станка модели 1П756ДФЗ.________________________________________________________ Автор работы Специальность 071800 «Мехатроника» Обозначение курсовой работы Группа _______________ Руководитель проекта ____________________ (подпись) (Ф.И.О.) Работа защищена _______________________ (дата) (оценка) Члены комиссии ________________________ (подпись) (Ф.И.О) (подпись) (Ф.И.О) Ростов-на-Дону 2007г. Содержание Введение 1 Технологическая часть 1.1 Режимы резания 1.2 Траектория движения инструментов 1.3 Определение комплекта инструментов 1.4 Кинематическая схема коробки скоростей. 1.5 График частот вращения. 1.6 Выбор двигателя. 2 Выбор технологического оборудования 2.1 Краткая техническая характеристика станка 3 Графоаналитический расчет привода главного движения 3.1 Определение предельных чисел оборотов шпинделя 3.2 Определение числа ступеней АКС 3.3 Определение передаточных отношений 3.4 Расчет числа зубьев передач 4 Расчет поликлиноременной передачи 5 Выбор материала для изготовления зубчатых передач АКС 6 Расчет закрытой зубчатой передачи 7 Проверочный расчет зубчатых передач 8 Расчет валов АКС. 9 Расчет шпинделя на жесткость 10 Разработка и расчет управляющей программы для станка с ЧПУ. 11 Список использованных источников 4 Введение Станки металлорежущие, машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с помощью машин, изготовленных с применением таких станков. Их спектр очень широк – от строгальных станков с ручным управлением до компьютеризованных и роботизированных систем. Более 500 разных типов существующих металлорежущих станков могут быть подразделены не менее чем на десять групп по характеру выполняемых работ и применяемому режущему инструменту: разрезные, токарные, сверлильные, фрезерные, шлифовальные, строгальные, зубообрабатывающие, протяжные, многопозиционные автоматические и др. Режущий инструмент того или иного вида (резец, фреза и т.п.) снимает с обрабатываемого (металлического, пластмассового, керамического) изделия стружку примерно так же, как это происходит при чистке картофеля ножом. Материал режущего инструмента должен быть значительно более твердым и прочным, чем материал обрабатываемой детали. Станок оборудуется механизмом, обычно состоящим из салазок, шпинделей, ходовых винтов и столов с поперечным и продольным перемещением, который позволяет перемещать инструмент относительно обрабатываемой детали. На станках с ручным управлением такое относительное перемещение задает оператор, пользуясь маховичками подачи для перемещения суппорта с резцедержателем. На станках с числовым программным управлением (ЧПУ) перемещения задаются программой последовательных команд, записанной в памяти компьютера. Программа включает и выключает приводные механизмы, например электродвигатели и гидроцилиндры, которые осуществляют подачу суппорта с автоматическим регулированием взаимного положения обрабатываемой детали и режущей кромки. Станки почти всех типов выпускаются как с ручным управлением, так и в варианте с ЧПУ. В механических мастерских бытового обслуживания, в любительских домашних, на машиностроительных заводах чаще всего встречаются разрезные, сверлильные, токарные, фрезерные и шлифовальные станки. Разрезные станки предназначены для разрезания и распиловки сортового проката (прутков, уголков, швеллеров, балок). Режущим инструментом служат сегментная дисковая пила, абразивные диски или ножовочное полотно. Главное движение — вращение диска или возвратно-поступательное движение ножовочного полотна. Автоматические разрезные станки работают на разных скоростях, оборудуются устройствами периодической подачи заготовки и системами двухкоординатного управления рабочим столом. Сверлильные станки, пожалуй, наиболее распространенный тип станков. Назначение - просверливание и обработка отверстий, главные движения - вращение и подача режущего инструмента (сверла). Сверло подается вручную или автоматически с переключением скорости подачи и вращения. В зависимости от материала детали и сверла, глубины сверления и диаметра отверстия частота вращения шпинделя может быть постоянной, имеющей ряд фиксированных значений или переменной. Токарные станки. Главным движением токарного станка является вращение заготовки, а режущие инструменты (обычно однолезвийные) регулируемо закрепляются на неподвижной станине. Резец может подаваться по направляющим вдоль или поперек оси шпинделя. Заготовка закрепляется либо в патроне шпинделя, либо в центрах передней и задней бабки. Скорость подачи может регулироваться вручную или автоматически посредством ряда клиноременных или зубчатых передач, приводящих в движение ходовой винт и поперечные салазки суппорта. Скорость вращения заготовки регулируется в широких пределах в соответствии с выбранными режимами резания. Приводной электродвигатель может иметь как фиксированную, так и переменную частоту вращения. На токарных станках (а они составляют основу станочного парка) обычно выполняют операции обработки цилиндрических поверхностей, поперечной обточки и обрезки, нарезания винтовой резьбы и расточки осевых отверстий. Существуют токарные станки разных видов, типов и размеров. Токарно-револьверный станок, часто применяемый для изготовления одинаковых деталей, снабжается несколькими режущими инструментами, закрепленными в поворотном (револьверном) суппорте. Блок управления револьверного токарного станка с ЧПУ дает команды движения шпинделя, поворота и перемещения револьверных суппор-тов, перемещения задней бабки. В тех случаях, когда очень велик вес заготовки или ее форма такова, что заготовку легче обрабатывать на горизонтальном столе, применяются большие токарно-карусельные станки. Рабочий стол такого станка вращается вместе с заготовкой, а режущие инструменты подаются либо сбоку, либо с торца заготовки. На станках с ЧПУ предусматривается автоматическое управление перемещением стола и скоростью шпинделя. В некоторых случаях сам шпиндель устанавливается на салазках, допускающих его независимое перемещение в осевом или вертикальном направлении. Станок с ЧПУ такого типа позволяет серийно и с высокой точностью обрабатывать трехмерные поверхности, например, лопастей воздушных винтов и лопаток турбин. Копировально-фрезерные станки обрабатывают сложные криволинейные поверхности, например, пуансонов и матриц для штампования листового металла, форм для литья под давлением и экструдирования. Индикаторный щуп проходит по фигурному профилю копира, а рабочая фреза передает этот профиль обрабатываемой детали. Шлифовальные станки. Такие станки, главным движением которых является вращение шпинделя шлифовального круга, позволяют обрабатывать детали с высокой степенью точности и чистоты. Обрабатываемая деталь закрепляется на станочном столе, который можно перемещать в разных направлениях при помощи микрометрических винтов. Материалом абразивного круга обычно служит карбид кремния или оксид алюминия, но для обработки закаленной стали применяется карбид бора, а для шлифования стекла и керамики — природный или синтетический алмаз. Абразивный круг плоскошлифовального станка для обработки плоских поверхностей вращается на горизонтальной оправке над столом, на котором закреплена обрабатываемая деталь. Быстрое возвратно-поступательное перемещение стола в сочетании с более медленной поперечной подачей обеспечивает обработку всей поверхности детали. Цилиндрошлифовальные станки подобны токарным (существует шлифовальная оснастка и для токарных станков). Обрабатываемая деталь вращается, и быстро вращающийся абразивный круг приводится в контакт с ее наружной или внутренней цилиндрической поверхностью; иногда используются два круга, обрабатывающие обе поверхности одновременно. Бесцентровошлифовальный станок предназначен для высокоточной наружной обработки поверхностей стальных валов и труб. Деталь, вращающаяся между двумя подающими кругами и удерживаемая под шлифовальными, медленно подается, пока не будет пройдена вся длина детали. Фасонным шлифованием называется обработка поверхности шлифовальным кругом, имеющим сложный профиль (частично сферический, ступенчатый), который передается детали. Фасонный профиль поддерживается путем «алмазки» шлифовального круга. Другие станки. К ним относятся, в частности, строгальные, протяжные и зуборезные станки. Последние предназначаются для нарезания зубчатых колес различных типов — цилиндрических с прямыми и косыми зубьями, конических, шевронных, червячных, - применяемых в современном машиностроении. Протяжные станки используются для точной обработки наружных и внутренних поверхностей любого профиля специальным многолезвийным инструментом, зубья которого за один проход снимают весь припуск. Многоцелевой станок (обрабатывающий центр) сходен с фрезерным, но имеет больше осей перемещения и всегда снабжается системой ЧПУ. Фрезеровальные центры допускают быстрый переход с одного процесса резания на другой, например с одного сверла на другое или со сверла на метчик (инструмент для нарезания внутренней резьбы). Многоцелевые станки, как правило, рассчитаны на выполнение совокупности таких операций, как сверление, развертывание, нарезание резьбы метчиком, подрезка, торцовое фрезерование, нарезание канавок, расточка и пр. Имеются модели с вертикальными и горизонтальными шпинделями. Многие выпускаемые станки могут выполнять точную обработку одновременно четырех или пяти сторон призматической детали. При обработке сложных деталей, таких, как головка цилиндра или корпус редуктора, требующих выполнения некоторой последовательности разных операций, многоцелевые станки заменяют несколько станков разного типа. 1 Технологическая часть 1.1 Режимы резания Деталь поставляется со снятыми фасками, ЛС 59-1 : НВ = 150-200 Операционная карта механической обработки.

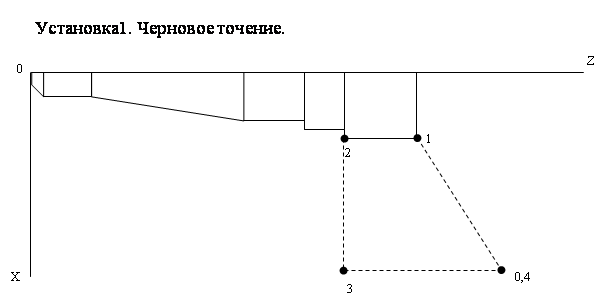

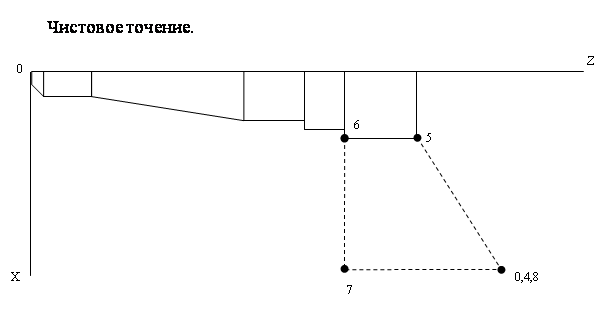

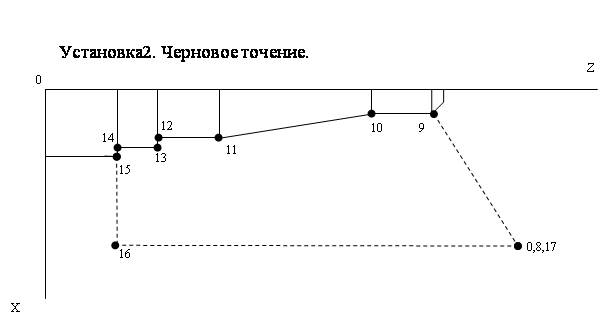

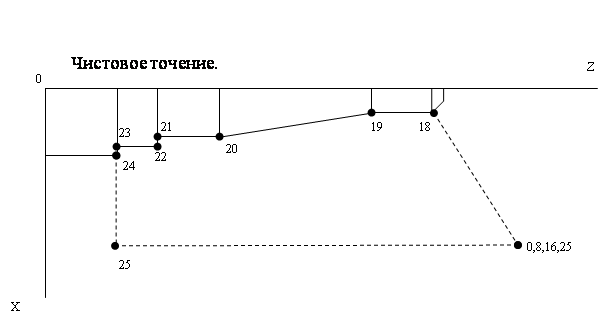

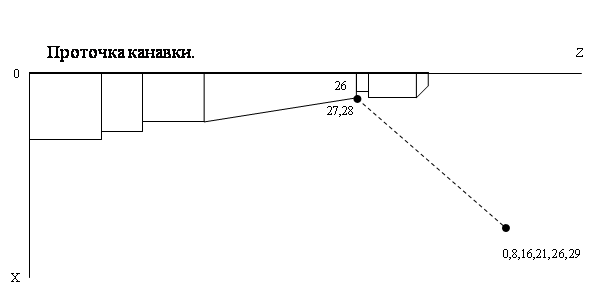

Расчет режимов резания произведен по «Общемашиностроительным режимам резания», ч. 1. 1.2 Траектория движения инструментов

Таблица 2

Таблица 3

Таблица 4

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||