Контрольная работа: Тракторы и автомобилиКонтрольная работа: Тракторы и автомобилиФедеральное агентство по образованию РФ ФГОУ СПО «Кемеровский аграрный техникум» Контрольная работа Тракторы и автомобили Кемерово-2009 Содержание 1.Уравновешенность четырехцилиндрового двигателя на примере А-41…….3 2.Возможные неисправности и износы в механизме газораспределения; их признаки, причины и устранение………………………………………………...5 3.Начертите схему, опишите работу ограничителя вращения коленчатого вала ЗМЗ-53А……………………………………………………………………...5 4.Опишите процесс зарядки аккумуляторной батареи, порядок приготовления и заливки электролита, безопасные приемы при этих работах………………...8 5.Начертите схему и объясните устройство магнето высокого напряжения. Причины недостаточного распространения…………………………………...10 6.Задание..………………………………….……………………………...……..13 Список литературы………………………………………………………………14 1.Уравновешенность четырехцилиндрового двигателя на примере А-41

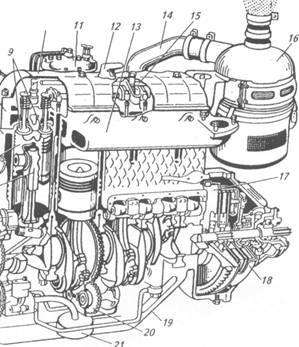

Рисунок 1. Двигатель А-41 (разрез): 1— коленчатый вал; 2— распределительный вал; 3 — шатун; 4— поршень;5— вентилятор; 6— водяной насос; 7— блок-картер; 8— головка цилиндров; 9— клапан; 10— клапанная коробка; 11— фильтр тонкой очистки 12— сапун; 13— выпускной коллектор; 14— впускной коллектор; 5— декомпрессионный механизм;16—воздухоочиститель; 17— маховик; 18—муфта сцепления;19— поддон;20— уравновешивающий механизм; 21— маслоприемник; 22 –масляный насос. Понятие об уравновешенности двигателя. При работе поршневых ДВС возникают силы инерции возвратно-поступательно движущихся и вращающихся масс, моменты от этих сил, а также крутящий и опрокидывающий момент. Все эти силы и моменты, непрерывно изменяясь по значению и направлению, передаются на опоры двигателя и раму. При этом возникают вибрации, снижающие эффективную мощность и топливную экономичность вследствие затраты энергии на возбуждение вибрации и дополнительные механические потери; ослабляются крепления агрегатов и деталей, что ускоряет в итоге износ деталей; нарушаются регулировки, снижается надежность контрольно-измерительных приборов. Поэтому уменьшение влияния переменных сил и моментов, действующих на двигатель относится к числу основных требований, предъявляемых к ДВС. Уравновешенным считают двигатель, на опоры которого при установившемся режиме работы передаются постоянные по назначению и направлению силы и моменты. Уравновешенности двигателя достигают соблюдением следующих требований при его производстве, сборке, регулировке, ремонте и эксплуатации: соблюдают допуски на массы и размеры поршней, шатунов коленчатого вала и других деталей; проводят статистическую и динамическую балансировку коленчатого вала; достигают идентичности протекания рабочего цикла во всех цилиндрах за счет одинакового их наполнения, одинаковых степеней сжатия и одинаковой регулировки зажигания или впрыскивания топлива по цилиндрам. Итак, уравновешивание – это комплекс конструктивных, производственных и эксплуатационных мероприятий, направленных на уменьшение или полную компенсацию сил инерции и их моментов. В четырехцилиндровых двигателях коленчатый вал имеет расположение колен через 180%, как бы два зеркально отраженных коленчатых вала двухцилиндрового двигателя. В этом двигателе силы инерции 1-го порядка также уравновешены. Силы инерции 2-го порядка неуравновешенны, кроме А-41. Очень часто специальные механизмы их уравновешивания не применяются. Схема коленчатого вала определяет порядок работы цилиндров:1-3-4-2 или 1-2-4-3. Первый применяют чаще. 2.Возможные неисправности и износы в механизме газораспределения; их признаки, причины и устранение Наиболее заметный внешний признак неисправности в механизме газораспределения – стук в зоне расположения клапанов, распределительных зубчатых колес и распределительного вала, снижение плотности посадки клапанов в гнезде (клапан «сечет»). Причины нарушения плотности посадки клапанов: изменения тепловых зазоров; заклинивание стержней клапанов в направляющих втулках; нагар или повреждения на фасках клапанов и седлах гнезд; потеря упругости или поломка клапанных пружин. При полном разрушении клапанных пружин у двигателей с верхними подвесными клапанами происходит разъединение замка клапана и пружины («рассухаривание» клапанов), после чего они попадают в цилиндр со всеми вытекающими тяжелыми последствиями. В результате всех неисправностей уменьшается мощность двигателя, увеличивается расход топлива, а также нарушаются фазы газораспределения. При ЕТО и ТО-1 проверяют работу клапанов на слух. При ТО-2 проверяют и при необходимости регулируют тепловой зазор. При ТО-3 притирают фаску клапана к гнезду. 3.Начертите схему, опишите работу ограничителя вращения коленчатого вала ЗМЗ-53А Коленчатый вал. Крутящий момент с коленчатого вала передается на трансмиссию автомобиля и используется для привода в движение различных механизмов двигателя. Коленчатый вал испытывает большие нагрузки и подвергается скручиванию, изгибу и механическому изнашиванию. Основные части коленчатого вала показаны на рисунке. Передний конец вала называют носок 23, задний — пятка. По одной оси расположены коренные шейки 2. Они щеками соединяются с шатунными шейками 4. Вал, у которого коренные шейки чередуются 4 5 с шатунными, называется полноопорным. В четырехцилиндровых рядных двигателях шатунные шейки расположены через 180°, в шестицилиндровых рядных — через 120°, в У-образных шестицилиндровых — через 240°, в восьмицилиндровых — через 90°. Коленчатый вал изготовляют горячей штамповкой из легированной стали или отливают из высокопрочного чугуна (для двигателей ЗМЗ, ВАЗ). На некоторых валах имеются противовесы 11, которые отливают вместе с валом или крепят к нему болтами. На носке коленчатого вала крепят шестерни 1 и 28, шкивы 26 для привода механизма газораспределения и вентилятора. В носок вворачивают также болт 24 с храповиком для проворачивания коленчатого вала вручную. На пятке крепят маховик 13, устанавливая его только в одном положении. Это обеспечивают специальные штифты или болты крепления, расположенные несимметрично. Шейки сначала тщательно обрабатывают, затем закаливают на глубину З...5мм токами высокой частоты (ТВЧ), после чего шлифуют и полируют. Переход от цилиндрической части шейки на щеки выполнен плавным в виде галтели 10 (рис. 2). Через щеки (от коренных шеек к шатунным) просверлены каналы 12 для подвода масла. В шатунных шейках высверлена полость 7, которая работает как ступень центробежной очистки масла. Наличие полости уменьшает массу вала. Внутри полости осаждаются механические примеси. Перемещение коленчатого вала в осевом направлении ограничивается упорными полукольцами 16, которые обычно устанавливают на заднем коренном подшипнике. На носке и пятке вала выполняют уплотнения (самоподжимные манжеты, сальники или буртики), которые предотвращают течь масла из картера наружу. На валу некоторых двигателей дополнительно нарезана маслосгонная резьба левой нарезки, по которой при вращении вала масло возвращается в картер. Маховик служит для накопления кинетической энергии во время рабочих ходов. Затем эта энергия используется для совершения вспомогательных тактов, снижения неравномерности вращения коленчатого вала, при разгоне машины и при резком увеличении нагрузки (переезд препятствия, подъем плуга и т. д.). На маховик напрессовывают шестерню («венец»), через которую осуществляется раскрутка двигателя при его пуске. На внешнюю цилиндрическую поверхность маховика наносят метки ВМТ (обычно первого цилиндра) или градусную сетку углов его поворота от ВМТ. Плоскость маховика, через которую передается момент на диски муфты сцепления, тщательно обрабатывают. Маховик чаще всего отливают из серого чугуна. Коленчатый вал в сборе с маховиком и сцеплением подвергают динамической и статической балансировке с целью снижения вибрации двигателя и износа коренных подшипников.

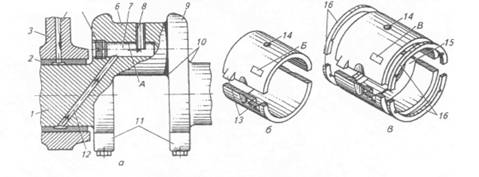

Рисунок 2. Коленчатый вал и вкладыши: а- часть коленчатого вала; б, в-вкладыши шатунного и коренного подшипника; 1-коренная шейка; 2-вкладыш,3-перегородка блок-картера;4,12-каналы;5-пробка;6-шатунная шейка;7-полость;8-трубка;9-щека;10-галтель;11-противовес;13-усик;14-отверстие; 15-канавка;16-упорные полукольца; А-слой механических примесей; Б,В- метки. 4.Опишите процесс зарядки аккумуляторной батареи, порядок приготовления и заливки электролита, безопасные приемы при этих работах В зависимости от климатической зоны, в которой эксплуатируются аккумуляторные батареи, в них заливают различный по плотности электролит. Плотность заливаемого в сухозаряженные батареи электролита должна быть на 0,02 г/см3 ниже, чем у заряженной батареи, рекомендуемой для данной климатической зоны и времени года. Для очень холодной зоны (средняя месячная температура в январе от —50 до —30 °С) плотность электролита, приведенная к 25 °С, у заряженного аккумулятора должна быть: зимой —1,30, летом — 1,26; для холодной зоны (от —30 до — 15 °С) — круглый год 1,28; для умеренной (от —15 до —4 °С) — круглый год 1,26; для жаркой (от 4 до 15 °С) — 1,24; для влажной теплой (от 4 до 6 °С) — 1,22. Отклонение плотности электролита от приведенных значений допустимо на ±0,01 г/см3. Плотность электролита меняется в зависимости от температуры. При понижен и;1 температуры электролита на один градус плотность его увеличивается на 0,0007 г/см3 и наоборот, при повышении на один градус уменьшается на 0,0007 г/см3. Ее замеряют денсиметром со шкалами 1,10...1,30 и 1,20... 1,40 с ценой деления 0,01. Температуру электролита определяют по термометру. После замера данной плотности и температуры электролита определяют его плотность, приведенную к температуре 25 °С. На каждые 15° изменения температуры поправка к показанию денсиметра составляет 0,01. Поправку прибавляют к показаниям денсиметра, если температура выше 30 °С и вычитают, если она ниже 20 °С. Температура заливаемого в аккумуляторы электролита должна находиться в интервале 15...25 °С в холодной и умеренной зонах к 5..,30°С в жаркой и теплой влажной зонах. Перед заливкой электролита батарею надо разгерметизировать. После заполнения электролитом батарею выдерживают для пропитки не менее 20 мин и не позже чем через 2 ч замеряют его плотность. Если она понизилась меньше чем на 0,03 г/см3 относительно плотности залитого электролита то батарею можно эксплуатировать. Если же плотность уменьшалась более чем на 0,03 г/см3, то такую батарею надо зарядить, после 20 мин пропитки электролитом без проверки его плотности (если срок хранения не превышал одного года). После возвращения машины с работы необходимо батареи полностью зарядить и откорректировать плотность электролита так, чтобы она соответствовала климатической зоне эксплуатации. Полностью батарею (или группы батарей) можно зарядить от источника постоянного тока, максимально регулируемое напряжение которого не менее 2,7В, где п — число последовательно соединенных аккумуляторов. Для заряда положительный вывод батареи соединяют с положительным полюсом агрегата, а отрицательный — с отрицательным. Аккумуляторные батареи заряжают различными способами. Ток для первого заряда должен соответствовать 0,1 С20 А. Заряд ведут до напряжения не менее 2,4 В на каждом аккумуляторе (начало обильного газовыделения), после чего его уменьшают на 50 % и продолжают заряжать при обильном газовыделении до постоянного напряжения (2,7 В на каждом аккумуляторе) и плотности электролита, отмечаемых в течение 2 ч. Затем корректируют плотность электролита, если она отличается от установленной для данной климатической зоны. Для понижения плотности электролита в аккумулятор доливают дистиллированную воду, для повышения — электролит плотностью 1,40 г/см3. После доливки в аккумуляторы воды или раствора кислоты заряд продолжают еще в течение 30 мин. Замеряют и корректируют уровень электролита через 30 мин после выключения зарядного устройства. При уровне электролита выше нормы его избыток отбирают резиновой грушей. Если уровень ниже нормы, добавляют электролит такой же плотности. Во время заряда следят, чтобы температура электролита не поднималась выше 45 °С в холодной и умеренной климатических зонах и выше 50 °С — в жаркой и теплой влажной зонах. 5. Начертите схему и объясните устройство магнето высокого напряжения. Причины недостаточного распространения

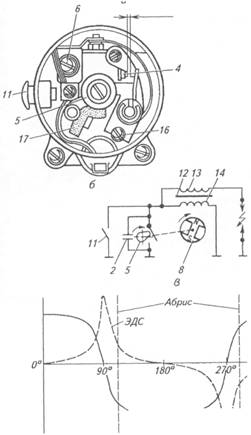

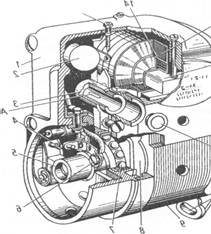

Рисунок 3. Схема магнето М-24: а – общий вид; б – прерыватель; в – электрическая схема; г – график изменения магнитного потока; 1 – корпус; 2 – конденсатор; 3 – контакт первичной обмотки; 4 – контакты; 5 – кулачок; 6 – регулировочный винт; 7 – подшипник; 8 – ротор; 9 – ярмо; 10 – кронштейн крепления; 11 – кнопка выключения; 12 – сердечник; 13 – вторичная обмотка; 14 – первичная обмотка; 15 – разрядник; 16 – стопорный винт; 17 – фильц. Система зажигания от магнето. Магнето – это магнито-электрическая машина, предназначенная для выработки электрической энергии и преобразования ее в импульсы высокого напряжения. Оно было создано раньше классической системы зажигания. В настоящее время систему зажигания от магнето применяют на двигателях малой мощности (пусковых двигателях, мотоциклах, мотороллерах, бензопилах, лодочных моторах и т.д.). Эта система малогабаритна, легка и надежна. Устройство: магнето состоит из генератора переменного тока, повышающего трансформатора и прерывателя. Применяют магнето с одним (чаще всего), двумя и четырьмя высоковольтными выводами. Генератор переменного тока состоит из постоянного двухполюсного магнита-ротора и первичной обмотки трансформатора. Ротор установлен на валу, соединенном с валом двигателя. При вращении магнита через стойки корпуса на сердечник передается переменное магнитное поле. Его силовые линии пересекают витки обмоток и наводят в первичной переменную ЭДС напряжением 30...40 В. Трансформатор, состоящий из первичной обмотки, сердечника и вторичной обмотки повышает это напряжение в 60...90 раз (коэффициент трансформации = 60...90). Напряжение 2000...4000 В для создания искры недостаточно. Для этой цели предназначен прерыватель. Прерыватель разрывает первичную цепь, силовые линии магнитного поля резко сжимаются и пересекают с большой скоростью витки вторичной обмотки, наводя в них импульс напряжения 20 000...25 000 В. Контакты разрывают цепь в момент максимального значения силы тока в первичной цепи. Это происходит на 8... 12° позже момента, соответствующего максимальному изменению магнитного поля (при 90 и 270°), что обусловлено активным и индуктивным сопротивлениями обмотки. Данное положение называют абрис магнето. Размыкание контактов должно начинаться именно в этот момент. Размыкает контакты кулачок. При размыкании контактов в первичной цепи наводится ЭДС самоиндукции, достигающая 300...400 В. Ее поглощает конденсатор, установленный параллельно контактам. При выходе из строя свечи или высоковольтного провода вторичную обмотку предохраняет разрядник 75. Зазор между его наконечником и «массой» составляет 10...12 мм. Пробой происходит при напряжении, в 1,5 раза превышающем нормальное. Кнопкой выключают зажигание. Нажав на нее, шунтируют первичную цепь на «массу». Магнит изготовлен из сплава железа с никелем, алюминием и добавками меди, титана, кремния, напрессован на вал. На магнит напрессованы полюсные наконечники из пластин электротехнической стали. Такой же набор пластин применен для стоек корпуса (магнитопровода) и сердечника катушки. Первичная обмотка (160... 170 витков) намотана на сердечник, а на нее намотана вторичная обмотка (13000 витков). Один конец вторичной обмотки соединен с концом первичной, а другой — с гнездом А для высоковольтного провода. Контакты прерывателя выполнены из вольфрама. Неподвижный контакт («наковаленка») закреплен винтами. Подвижный контакт закреплен на пружине с выступом, скользящим по кулачку. Смазывание кулачка с выступом происходит от фильца, пропитанного маслом. Отпустив винт, эксцентриковым винтом можно изменить зазор между контактами. Он должен быть 0,25...0,35 мм. Установку магнето на двигателе ПД-10У проводят, так же как и для автомобильного двигателя, в следующем порядке: подготавливают двигатель — устанавливают поршень на расстоянии 5,8...6 мм от ВМТ (это расстояние замеряют через гнездо вывернутой свечи). Метки «М» на шестернях привода магнето должны совпадать; подготавливают магнето — поворачивают ротор по стрелке на корпусе до момента начала размыкания контактов; устанавливают магнето в гнездо и закрепляют его; при необходимости корректировки УОЗ можно повернуть магнето за счет прорезей в проушинах кронштейна. Причины недостаточной распространенности магнето – низкая надежность, то, что магнето быстро выходят из строя. 6. Задание 1.В каком двигателе масло подводится к коромыслам по штангам? Ответ 3:) А-41. 2. Какой двигатель имеет термосифонную систему охлаждения? Ответ 3)П-23 М. 3.Какую вместимость имеет смазочная система двигателя ЗМЗ-53,л? Ответ:1) 4. 4. Назовите марку пускового двигателя, установленного на дизеле СМД-60 Ответ 2) П-350. 5. Когда происходит замыкание контактов в реле защиты транзистора в РР-362Б? Ответ 3) при напряжении до 13.5В. 6. Как зависит напряжение вторичной цепи магнето от уменьшения частоты вращения коленчатого вала? Ответ 2) увеличивается. 7.Каковая максимальная величина ЭДС самоиндукции в первичной обмотке катушки зажигания в момент размыкания контактов прерывателя, В. Ответ:1)12. Список литературы 1.Бабусенко С.М. Ремонт тракторов и автомобилей. М., Агропромиздат,1987. 2.Баранов Л.Ф. Техническое обслуживание и ремонт машин. Ростов н/д Феникс, 2001. 3.Богатырев В.И. Тракторы и автомобили. М., 2005. 4.Началов И.И. Ремонт сельскохозяйственных машин. М., 1984. |