Контрольная работа: Виды запорной арматуры, ее назначение и конструкцияКонтрольная работа: Виды запорной арматуры, ее назначение и конструкцияФедеральное агентсво по образованию Государственное образовательное учреждение высшего профессионального образования «Уфимский государственный нефтяной технический университет» Кафеда: «Транспорт и хранение нефти и газа» Контрольная работа на тему: «Виды запорной арматуры, ее назначение и конструкция» Выполнил: студент группы ГРз-07-02 Политаев М.А. Проверил: преподаватель Фазлетдинов Р.А. Уфа 2010 Запорная арматура - предназначена для полного перекрытия потока рабочей среды в трубопроводе и пуска среды в зависимости от требований технологического процесса (цикл «открыто-закрыто»). Сюда относятся задвижки, краны, запорные клапаны, поворотные затворы. Основное назначение запорно-регулирующей арматуры – перекрывать поток рабочей среды по трубопроводу и снова пускать среду, а также обеспечивать необходимую герметичность. Завод трубопроводной арматуры следит за качеством выпускаемой продукции. Устанавливается арматура на трубопроводах высокого и низкого давления, агрегатах и сосудах. Предназначена запорная арматура для управления: водяной, газообразной, парообразной, газожидкостной массой, путем изменения площади диаметра проходного сечения отверстия. Она должна обеспечивать надежное и полное перекрытие проходного сечения. Принципиально она должна обеспечивать всего два состояния - открыта или закрыта - и может быть не предназначена для эксплуатации в промежуточном положении рабочего органа. По функциональному назначению трубопроводная арматура подразделяется на следующие основные классы: - запорная - предназначена для перекрытия потока рабочей среды с определенной герметичностью; - регулирующая - предназначена для регулирования расхода путем изменения количества протекающей по трубопроводу рабочей среды. Регулирующая арматура управляется от постороннего источника энергии; - распределительная - предназначена для распределения потока рабочей среды по определенным направлениям или для смешивания потоков; - предохранительная - предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды., защитная (отсечная) предназначенная для автоматической защиты оборудования и трубопроводов от недопустимых или непредусмотренных технологическим процессом изменений параметров или направления потока рабочей среды, а также для отключения потока. - фазоразделительная - предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния. Сюда относятся конденсатоотводчики, воздухоотводчики и маслоотделители. Задвижка – одно из устройств запорной арматуры. Здесь, в отличие от кранов, запорный элемент совершает не вращательное движение, а возвратно-поступательное. Передвижение запорного элемента происходит перпендикулярно движению жидкости. Хронологически задвижки появились одними из первых из устройств перекрытия водного потока. Это связано с их достаточной простотой и неприхотливостью в эксплуатации и ремонте. В настоящее же время в связи с бурным развитием техники и технологических процессов задвижки все чаще вытесняются при прокладке трубопроводов устройствами перекрытия воды с круговым движением исполнительного элемента. Задвижки, как и запорные краны, используются в основном в двух режимах: открыто и закрыто, т. е. когда запорный элемент находится в крайних положениях. При использовании задвижки в промежуточном положении происходит разрушение ее рабочей поверхности из-за вибрации, вызванной высокочастотным перемещением исполнительного органа вдоль и поперек протекания жидкости при ее движении по трубопроводу. Расшатываются также и элементы крепления исполнительного элемента. Как результат – выход задвижки из строя раньше установленного срока. Задвижки разделяют на несколько видов. Клиновые, параллельные, с выдвижным и не выдвижным штоком. Применяются при давлениях от 2 до 200 атмосфер. Условный диаметр от 8 мм до 2 м.

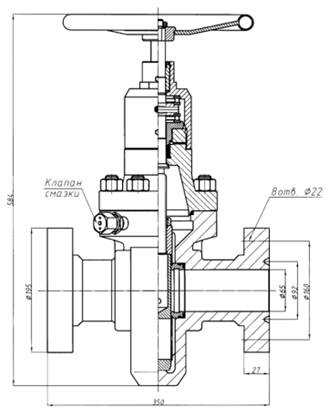

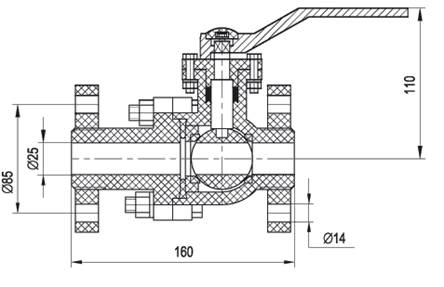

Рисунок 1 Задвижка ЗМС-65-14 К1 ХЛ (Бакинская) Таблица 1 Технические характеристики задвижки ЗМС-65-14 К1 ХЛ

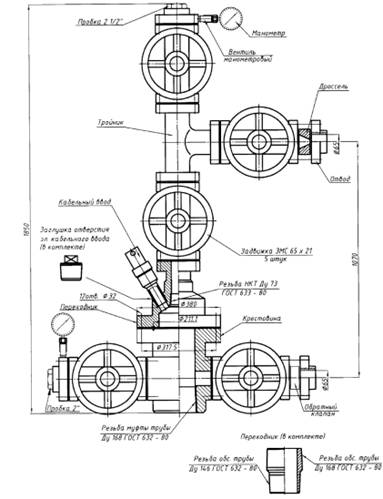

Фонтанная арматура предназначена для герметизации устья скважин, контроля и регулирования режима их эксплуатации, а также для проведения различных технологических операций в умеренном и холодном макроклиматических районах для сред, содержащих СО2, Н2S, и пластовую воду. Собирается по схемам тройникового и крестового типов согласно ГОСТ 13846 – 84. В шифре фонтанной арматуры приняты следующие обозначения: АФ – арматура фонтанная; конструктивное исполнение по схемам ГОСТ 13846 – 84; а – двухрядная концентричная подвеска подъёмных труб; К – подвеска подъёмной колонны на резьбе переводника трубной головки (на муфтовой подвеске буква не пишется); Э – для эксплуатации скважин с ЭЦН; В – способ управления задвижками (дистанционный и автоматический); первое число – диаметр условного прохода по стволу и боковым струнам в мм; второе число – рабочее давление; ХЛ – климатическое исполнение для холодного района; исполнение по коррозионной стойкости: К1 – для сред, содержащих СО2 до 6 %; К2 – для сред, содержащих СО2 до 6 %; К3 – то же, Н2S и СО2 до 25 %; К2И – для фонтанной арматуры, изготовленной из малолегированной и низкоуглеродистой стали, с применением ингибитора в скважине. Арматура включает трубную головку, фонтанную ёлку, запорные устройства с ручным и пневматическим управлением, дроссели. Трубная головка предназначена для подвески одного или двух рядов НКТ, их герметизации, а также для выполнения технологических операций при освоении, эксплуатации и ремонте скважины. Колонны подъёмных труб подвешивают на резьбе и на муфтовой подвеске. Подвешивание колонн на резьбе осуществляется: при однорядном лифте – на резьбе стволовой катушки; при двухрядном лифте: внутренняя колонна – на резьбе стволовой катушки, наружная – на резьбе тройника (крестовины) трубной головки. Подвешивание колонн на муфтовой подвеске осуществляется: при однорядном лифте – на муфте в крестовине трубной головки; при двухрядном лифте: внутренняя – на муфте в тройнике трубной головки, наружная – на муфте в крестовине.

Рисунок 2 Арматура фонтанная АФК 1 Э65х21М К1 ХЛ (для УЭЦН, ППД и фонтанных скважин) Ёлка предназначена для направления продукции скважины в выкидную линию регулирования режима эксплуатации, для установки специальных устройств, при спуске скважинных приборов или скребков для очистки труб от парафина, замера давления и температуры среды, а также для проведения некоторых технологических операций. В качестве запорных устройств фонтанной арматуры применяют проходные пробковые краны и прямоточные задвижки с принудительной или автоматической подачей смазки. Они предназначены для перекрытия проходных отверстий в фонтанной арматуре и устьевом оборудовании. Таблица 2 Технические характеристики арматуры фонтанной АФК 1 Э65х21М К1 ХЛ

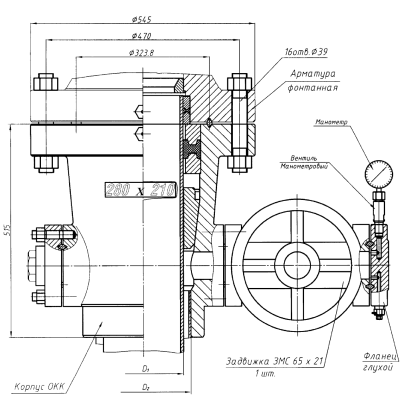

Для регулирования режима эксплуатации на боковых струнах ёлки установлены регулируемые или нерегулируемые дроссели со сменной втулкой из износостойкого материала. Фонтанные арматуры классифицируют по конструктивным и прочностным характеристикам: - рабочему давлению (7, 14, 21, 35, 70, 105 МПа); - схеме исполнения (6 схем); - числу спускаемых в скважину рядов труб; - конструкции запорных устройств; - размерам проходного сечения по стволу скважины (50-150 мм) и боковым отводам (50-100 мм). Все фонтанные арматуры применяются с колонными головками ООК1 10'' ´ 9 5/8 ´ 6 5/8 – 210 или колонная головка конструкции ЦНИЛ '' ГАНГ ''. Колонные головки, как и обсадные трубы, являются неотъемлемой частью конструкции скважины как инженерного сооружения. Они предназначены для подвески очередной обсадной колонны, герметизации и контроля давления в кольцевом пространстве между соседними колоннами труб.

Рисунок 3 Обвязка колонная головка ОКК1-35 К1 ХЛ Конструкция колонной головки, фонтанной арматуры, схемы их обвязки должна обеспечивать оптимальные режимы работы скважины, герметизацию трубного, затрубного и межтрубного пространства, возможность технологических операций на скважине, глубинных исследований, отбора проб и контроля устьевого давления и температуры. Условия работы колонной головки достаточно сложны: нагрузка от веса обсадных колонн может превышать в глубоких скважинах несколько сот килоньютонов. Элементы колонной головки воспринимают также давление среды, контактирующей с ними. Нарушение надежности колонной головки неизбежно ведет к серьезным авариям, нанесению ущерба окружающей среде, а в отдельных случаях может быть причиной возникновения пожаров, взрывов, несчастных случаев.

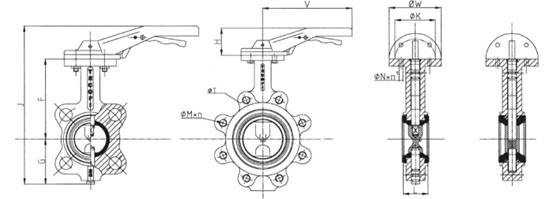

Рисунок 4 Затвор поворотный Затвор – элемент трубопроводной запорной арматуры, где регулирующий (запорный) орган поворачивается вокруг оси, которая не является его собственной осью. Наиболее распространенной разновидностью этого типа трубопроводной арматуры является дисковый затвор, у которого регулирующий элемент сделан в виде диска. По виду обеспечения герметичности перекрытия потока жидкости дисковые затворы могут быть с уплотнением металл-металл, с мягким седловым уплотнением, с тефлоновым покрытием перекрывающих частей затвора. По типу присоединения его с системе водо- (трубо) провода затворы бывают с фланцами под сварку и под резьбовое соединение. Управление затвором, в зависимости от усилия, необходимого для приведения его движущейся части с рабочее положение, может быть при помощи просто рукоятки, через редуктор, посредством пневматического привода или электрического. Материал и конструкция затвора должны быть таковы, чтобы он мог положенный срок работать не только на открытие-закрытие проходящей через него субстанции, но и регулировать проходящий объем. Для этого рукоятка затвора чаще всего выполняется с фиксатором, который позволяет стопорить рукоятку в различных угловых положениях. Такие эксплуатационные свойства затворов, как удобство и простота их монтажа и замены уплотняющих элементов, достаточная долговечность (до 100 тысяч открытий-закрытий), относительно низкая стоимость привели к их широкому применению в трубопроводной отрасли.

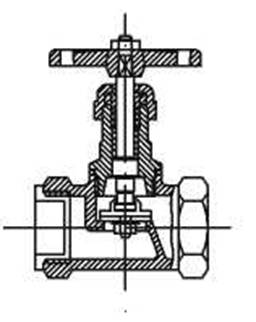

Рисунок 5 Кран запорный Кран запорный - один из видов запорной аппаратуры. Может быть выполнен из различных материалов: сталь, латунь, какой-либо пластик и др. Но устройство у них у всех одно и то же – корпус и запорный элемент. Запорный элемент может быть выполнен в виде цилиндра (цилиндрический кран) или в виде шара (шаровой). Реже в быту можно встретить кран с коническим запорным устройством. По производительности краны запорные могут быть полнопроходным или полупроходными. Полупроходной кран – если перекрываемое отверстие по диаметру меньше диаметра подсоединяемых на вход и выход труб. И соответственно полнопроходной - когда оно такое же. Основная задача запорного крана – перекрывать поток жидкости, проходящей через него. Т. е. у него два рабочих положения – открыто и закрыто. Понятно, что если ручку крана повернуть не на 90 градусов, а, скажем, на 45, то поток проходящей жидкости можно уменьшить грубо говоря в 2 раза. Таким образом, плавно меняя угол поворота ручки, можно плавно менять проходящий поток. Однако этого делать не рекомендуется, т. к. в зависимости от давления и состава жидкости кран запорный может повредиться, особо это касается острых кромок конструкции крана, которые могут сточиться, результатом чего при полном перекрытии жидкость может на выходе крана продолжать сочиться. Запорные краны применяются как в промышленности (для транспортировки воды, нефтепродуктов, газа), так и в быту, для перекрытия в случае необходимости различных частей водопровода. Рисунок 6 Вентиль Вентили. Это еще один класс устройств запорной арматуры. Здесь запорный элемент находится на шпинделе. Вращательное движения в ту или иную сторону шпинделя (с помощью простого маховика или каких-либо приспособлений) преобразуется в возвратно-поступательное движение запорного элемента, который регулирует поток проходящей через него жидкости. Вращение шпинделя осуществляется или вручную (если усилие невелико) или с помощью какого-либо электрического (гидравлического) двигателя. Массовый потребитель наиболее хорошо знаком именно с этим видом запорной арматуры в быту, т. к. различные модификации вентилей можно встретить в любой квартире, на загородном участке, в различного рода общественных помещениях и т. п. Наиболее распространенный вид вентиля – это проходной вентиль, который устанавливается на прямолинейных участках трубопровода. Основной недостаток – достаточно высокое гидросопротивление и как следствие – наличие зоны застоя жидкости в районе установки такого вентиля. Этого недостатка лишен прямоточный вентиль, используемый в тех местах трубопровода, где не допускается снижения потока жидкости на выходе вентиля. Также к наиболее распространенным типам вентилей относятся угловые (соединяет две взаимно перпендикулярные части трубопровода) и смесительные (смешивают два потока жидкости с целью, например, поддержания заданной температуры).

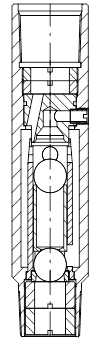

Рисунок 7 Клапан комбинированный многофункциональный типа ККМ Клапан комбинированный многофункциональный ККМ-89х21 предназначен для установки вместо обратного клапана в компоновке колонны НКТ при добыче нефти электроцентробежными насосами (ЭЦН) Таблица 3 Технические характеристики ККМ

Клапаны выполняют в трубопроводной арматуре роль своего рода датчиков, совмещенных с исполнительным устройством. Основным типом являются предохранительные клапаны, которые осуществляют автоматический выпуск (в атмосферу или в специальные емкости) избытка жидкости или газа (пара) из трубопровода при образовании в нем давления, превышающего допустимое техническими параметрами, тем самым предотвращая аварию трубопровода. По типу исполнительного механизма они могут быть пружинными и рычажно-грузовыми. Применяются также регулирующие, перепускные, распределительные, смесительные, отключающие клапаны, назначение которых несложно определить из их названия. Отключающие клапаны осуществляют прекращение подачи жидкости или газа в трубопровод, начиная с его какого-то участка, при ее недопустимом расходе (например, при разрыве трубы). Перепускной клапан поддерживает заданное давление в определенном участке цепи трубопровода путем частичного открывания и перепуска избытка жидкости или газа в другую ветвь трубопровода. Распределительные клапаны (трехходовые или многоходовые) распределяют потоки рабочей среды в различные участки трубопровода, чаще с пульта управления, в связи с чем они часто имеют электромагнитный привод. Смесительные клапаны используются, если необходимо смешивать различные среды, имеющие как различную температуру, так и различный состав. К таким клапанам предъявляются требования поддержания постоянного состава или температуры (или того и другого). Регулирующие клапаны. Их задача регулировать расход протекающей по трубопроводу среды (жидкость, газ). Управляются они чаще всего от внешнего источника энергии. Список используемой литературы 1. Справочник инженера по добыче нефти 2. Шуров В.А. ”Техника и технология добычи нефти» М.Недра,1983г 3. Бойко В.С. “Разработка и эксплуатация нефтяных месторождений” М.Недра,1990г. 4. Каталоги заводов изготовителей нефтедобывающего оборудования 5. В.Г. Крец, Л.А. Саруев “Оборудование для добычи нефти”. Учебное пособие |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||