Курсовая работа: Анализ качества изделия машиностроенияКурсовая работа: Анализ качества изделия машиностроенияГосударственное образовательное учреждение высшего профессионального образования «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ МИНИСТЕРСТВА ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ» Кафедра «Технология металлов» МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИИ И СЕРТИФИКАЦИИ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ НА ТЕМУ: АНАЛИЗ КАЧЕСТВА ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ САНКТ-ПЕТЕРБУРГ 2011Реферат Данная курсовая работа посвящена анализу качества изделия машиностроения. Она состоит из пояснительной записки и чертежа вала на формате А4. Пояснительная записка состоит из 27 листов, содержит 16 рисунков и 7 таблиц. В записке описывается 11 задач. В первой задаче приведен пример стандарта, используемого на предприятии, и определение стандартизации. Во второй задаче рассчитана и выбрана посадка с натягом для соединения зубчатого колеса с валом. Выполнен анализ полученной посадки и построена схема расположения полей допусков. Обозначена посадка соединения и поля допусков сопрягаемых деталей на эскизах. В третьей задаче подобраны посадки внутреннего и наружного колец подшипника. Выполнен анализ полученных посадок. Построены схемы расположения полей допусков. Обозначены на эскизах посадки соединяемых деталей и поля допусков этих деталей. В четвертой задаче подобраны размеры шпонки для соединения шкива с валом. Назначены посадки шкива на вал и посадки шпонки с пазом вала и пазом втулки в соответствии с вариантом задания. Выполнен анализ полученных посадок шпонки с пазом вала и пазом втулки. Построены схемы расположения полей допусков этих соединений. Обозначены на эскизах посадки соединяемых деталей и поля допусков деталей соединения. В пятой задаче назначены недостающие осевые и диаметральные размеры ступеней вала, исходя из особенностей конструкции. В шестой задаче составлена схема размерной цепи. Решена задача расчета размерной цепи с помощью метода полной взаимозаменяемости. В задачах 7-11 рассмотрены вопросы дальнейшего проектирования вала.деталь конструкция вал колесо Задача 1 Приведите пример стандарта, используемого на вашем предприятии, и определение стандартизации. Стандартизация – установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации и требований безопасности. Стандартизация основывается на объединенных достижениях науки, техники и передового опыта. Она определяет основу не только настоящего, но и будущего развития и должна осуществляться непрерывно. Стандарт – нормативно-технический документ по стандартизации, устанавливающий комплекс норм, правил, требований к объекту стандартизации и утвержденный компетентным органом. Приведем примеры стандартов, используемых на предприятии. При оформлении конструкторской документации используются: ГОСТ 2.301-68, ГОСТ 2.302-68, ГОСТ 2.303-68, ГОСТ 2.304-68 и т.д. Электромонтаж производится в соответствии с требованиями ГОСТ 23592-79. Разделка проводов и крепление жил производится в соответствии с требованиями ГОСТ 23587-79. Задача 21. Рассчитать и выбрать посадку с натягом для соединения зубчатого колеса с валом. 2. Выполнить анализ полученной посадки и построить схему расположения полей допусков. 3. Обозначить посадку соединения и поля допусков сопрягаемых деталей на эскизах. Решение. Значение наименьшего расчетного натяга:

где Рэ – удельное контактное эксплуатационное давление при действии крутящего момента, Па.

где f = 0,15 – коэффициент трения,

n = 1,5 – 2 – коэффициент запаса прочности соединения, D = d – номинальный диаметр соединения, м, L – длина соединения, м.

СD и Cd – коэффициенты Ламэ:

где d1 – внутренний диаметр вала (если вал полый). d1 = 0. d2 – диаметр впадин зубчатого колеса.

Наибольший расчетный натяг:

где Рдоп – наибольшее допускаемое давление на поверхности вала или втулки, Па. На поверхности втулки отсутствуют пластические деформации при:

На поверхности вала отсутствуют пластические деформации при:

Поправка к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю.

где к – коэффициент, учитывающий высоту смятия неровностей отверстия втулки и вала. Для принятого метода сборки (с нагревом зубчатого колеса) принимаем: к = 0,5. С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки будут равны:

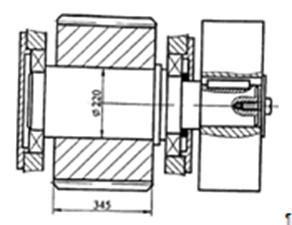

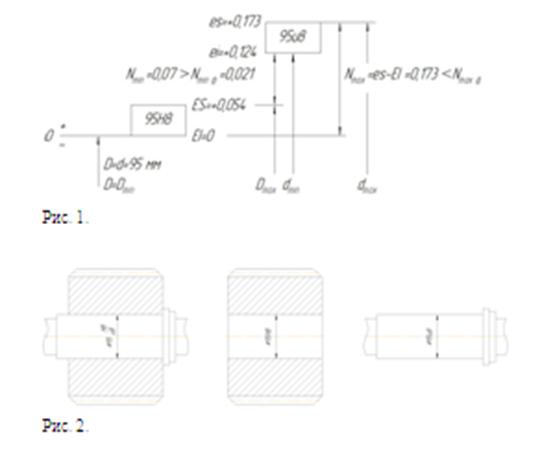

Выберем стандартную посадку по наибольшему натягу. Посадку будем выбирать в системе отверстия. В этой системе отверстие имеет основное нижнее отклонение Н, где ЕI=0. Исходя из условия, что натяг, обеспечиваемый стандартной посадкой (ГОСТ 25347-82), должен быть меньше функционального: Nmax ф > Nmax = es – EI, Определяем наибольшее допустимое значение верхнего отклонения вала: es < Nmax ф – EI = 232 – 0 = 232 мкм. В соответствии с неравенством по ГОСТ 25347-82 выбираем поле допуска вала: 95u8: es = +173 мкм < (232 мкм = Nmax ф). Принимаем поле допуска 95u8 (es = +173 мкм, ei = +124 мкм). Исходя из условия: Nmin ф < Nmin = ei – ES определяем наибольшее допустимое значение верхнего отклонения основного отверстия: ES < ei - Nmin ф = +124 – 21 = 103 мкм. В соответствии с неравенством по ГОСТ 25347-82 выбираем поле допуска основного отверстия: 95Н8: ES = +54 мкм < 103 мкм. Принимаем поле допуска 95Н8 (ES = +54 мкм, EI = 0). Посадка 95Н8/u8 – относится к рекомендуемым. Проанализируем выбранную посадку с натягом, данные сведем в табл. 1. Построим схему расположения полей допусков (рис. 1) и эскизы сопрягаемых деталей (рис. 2). Таблица 1

Характеристики посадки с натягом. Наибольший натяг: Nmax = dmax – Dmin = 95,173 – 95,0 = 0,173 мм Наименьший натяг: Nmin = dmin – Dmax = 95,124 – 95,054 = 0,070 мм Средний натяг: Nm = (Nmax + Nmin)/2 = (0,173 + 0,070)/2 = 0,1215 мм Допуск натяга: TN = Nmax – Nmin = 0,173 – 0,070 = 0,103 мм TN = TD + Td = 0,054 + 0,049 = 0,103 мм

Задача 3Вал вращается, корпус редуктора неподвижен. Вид нагружения наружного кольца – местный, внутреннего – циркуляционный. Осевая нагрузка на опору отсутствует. 1. Подобрать посадки внутреннего и наружного колец подшипника. 2. Выполнить анализ полученных посадок. 3. Построить схемы расположения полей допусков. 4. Обозначить на эскизах посадки соединяемых деталей и поля допусков этих деталей. Подшипник №214, класс точности: 5, d = 70 мм, D = 125 мм, В = 24 мм, r = 2,5 мм, d’ = 79 мм, R = 19,5 кН, перегрузка: 300%. Решение Интенсивность нагрузки на посадочные поверхности:

где B1 – рабочая ширина посадочного места, м: В1 = В – 2r = 24 – 5 = 19 мм. kp = 1,8 - динамический коэффициент посадки, при перегрузке до 300%. F = 1 – коэффициент, учитывающий степень ослабления посадочного натяга (при сплошном вале). FА = 1 – коэффициент неравномерности распределения радиальной нагрузки.

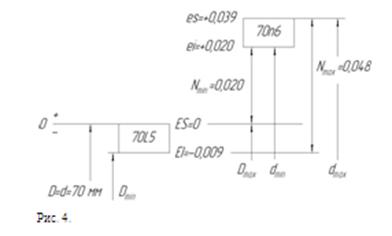

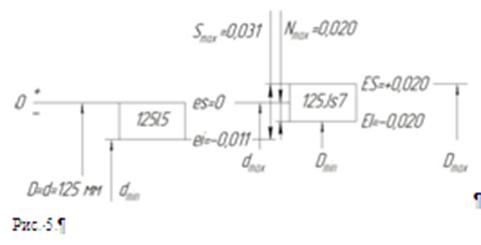

По найденному значению РR и исходным данным выбираем поле допуска посадочной поверхности вала: n6. [2] Поле допуска отверстия в корпусе под наружное кольцо выбираем в зависимости от перегрузки, типа корпуса и типа подшипника: Js7. [2] Определяем числовые значения отклонений для этих полей допусков вала и отверстия в корпусе согласно ГОСТ 25347-82. Отклонения вала Ø70n6: es = +39 мкм; ei = +20 мкм. Отклонения отверстия в корпусе Ø125Js7: ES = +20 мкм; EI = -20 мкм. Числовые значения отклонений для полей допусков подшипника L5 и l5 определяем по ГОСТ 520-89. Отклонения отверстия внутреннего кольца Ø70L5: ES = 0; EI = -9 мкм. Отклонения наружного кольца подшипника Ø125l5: es = 0; ei = -11 мкм. Посадка внутреннего кольца подшипника на вал: Ø70L5/n6 (с натягом). Посадка наружного кольца в отверстие в корпусе: Ø125Js7/l5 (переходная). На рис. 3 приведем пример обозначения посадок подшипников качения на сборочных чертежах.

По найденным значениям отклонений сопрягаемых деталей строим схемы расположения полей допусков наружного кольца подшипника с корпусом и внутреннего кольца с валом и проводим анализ этих посадок аналогично второй задаче (табл. 2,3; рис. 4,5). Характеристики посадки с натягом. Наибольший натяг: Nmax = dmax – Dmin = 70,039 – 69,991 = 0,048 мм Наименьший натяг: Nmin = dmin – Dmax = 70,020 – 70 = 0,020 мм Средний натяг: Nm = (Nmax + Nmin)/2 = (0,048 + 0,020)/2 = 0,034 мм Допуск натяга: TN = Nmax – Nmin = 0,048 – 0,020 = 0,028 мм TN = TD + Td = 0,019 + 0,009 = 0,028 мм Таблица 2

Таблица 3

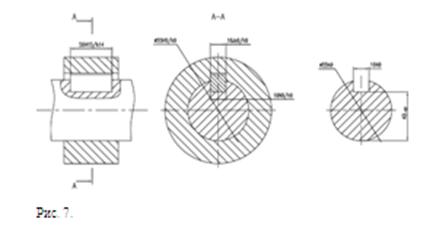

Характеристики переходной посадки. Наибольший зазор: Smax = Dmax – dmin = 125,020 – 124,989 = 0,031 мм Наибольший натяг: Nmax = dmax – Dmin = 125,0 – 124,980 = 0,020 мм Средний зазор: Sm = (Smax + Smin)/2 = (0,031 – 0,020)/2 = 0,011 мм Средний натяг: Nm = (Nmax + Nmin)/2 = (0,020 - 0,031)/2 = -0,011 мм Допуск зазора: TS = Smax + Nmax = 0,031 + 0,020 = 0,051 мм Допуск натяга: TN = Smax + Nmax = 0,031 + 0,020 = 0,051 мм Задача 41. Подобрать размеры шпонки для соединения шкива с валом. 2. Назначить посадку шкива на вал и посадки шпонки с пазом вала и пазом втулки в соответствии с вариантом задания. 3. Выполнить анализ полученных посадок шпонки с пазом вала и пазом втулки. 4. Построить схемы расположения полей допусков этих соединений. 5. Обозначить на эскизах посадки соединяемых деталей и поля допусков деталей соединения. Вид шпоночного соединения: нормальное, d = 55 мм, l = 56 мм. Решение. По ГОСТ 23360-78 для вала Ø55 находим сечение шпонки bxh = 16х10 мм и ширину ступицы шкива lc = 75 мм > l. Допуски на глубину пазов вала и втулки: t1 = 6+0,2 или d - t1 = 55 – 6 = 49-0,2; t2 = 4,3+0,2 или d + t2 = 55 + 4,3 = 59,3+0,2. Предельные отклонения размеров по ширине паза вала и паза втулки должны соответствовать полям допусков ГОСТ 25347-82: При нормальном соединении: на валу N9, во втулке Js9. Предельные отклонения на ширину шпонки устанавливают по h9. Сопряжение шпонки с пазом вала будет осуществляться по посадке 16N9/h9, а с пазом втулки - 16Js9/h9 (переходные посадки). Отклонения на несопрягаемые размеры, которые рекомендует ГОСТ 23360. На высоту шпонки 10h11 = 10-0,090 На длину шпонки 56h14 = 56-0,74 На длину паза вала 56H15 = 56-1,2 В соответствии с рекомендациями [2] принимаем посадку шкива на вал 55Н9/h9. По ГОСТ 25347-82 находим отклонения, соответствующие принятым полям допусков. Для ширины шпонки b = 16h9; es = 0, ei = -43 мкм. Для ширины паза вала: В = 16N9: ES = 0, EI = -43 мкм. Для ширины паза втулки: Ввт = 16Js9: ES = +21 мкм, EI = -21 мкм. Проведем анализ посадок табл. 4,5; приведем схему расположения полей допусков рис. 6 и эскиз шпоночного соединения рис. 7. Таблица 4

Характеристики переходной посадки. Наибольший зазор: Smax = Dmax – dmin = 16,0 – 15,957 = 0,043 мм Наибольший натяг: Nmax = dmax – Dmin = 16,0 – 15,957 = 0,043 мм Средний зазор: Sm = (Smax + Smin)/2 = (0,043 – 0,043)/2 = 0 Средний натяг: Nm = (Nmax + Nmin)/2 = (0,043 – 0,043)/2 = 0 Допуск зазора: TS = Smax + Nmax = 0,043 + 0,043 = 0,086 мм Допуск натяга: TN = Smax + Nmax = 0,043 + 0,043 = 0,086 мм Характеристики переходной посадки. Наибольший зазор: Smax = Dmax – dmin = 16,021 – 15,957 = 0,064 мм Наибольший натяг: Nmax = dmax – Dmin = 16,0 – 15,979 = 0,021 мм Средний зазор: Sm = (Smax + Smin)/2 = (0,064 – 0,021)/2 = 0,0215 мм Средний натяг: Nm = (Nmax + Nmin)/2 = (0,021 – 0,064)/2 = -0,0215 мм Допуск зазора: TS = Smax + Nmax = 0,064 + 0,021 = 0,085 мм Допуск натяга: TN = Smax + Nmax = 0,064 + 0,021 = 0,085 мм Таблица 5

Задача 5Используя заданные по варианту размеры назначить недостающие осевые и диаметральные размеры ступеней вала, исходя из особенностей конструкции. Решение. Назначаем недостающие размеры (табл. 6.). Таблица 6

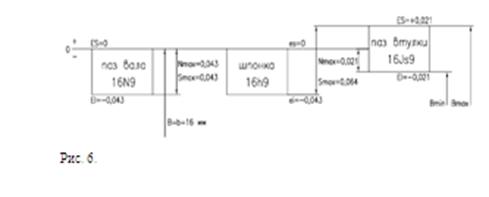

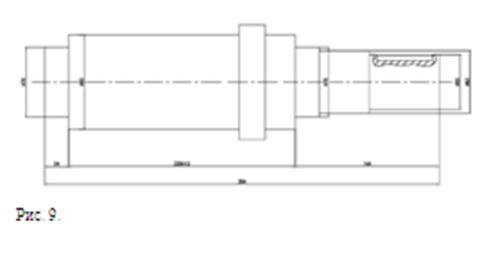

Задача 6При обработке вала с размерами, установленными в задаче 5, необходимо обеспечить отклонения размера между опорами под подшипник по двенадцатому квалитету (h12). Для этого необходимо: 1. Составить схему размерной цепи. 2. Решить прямую задачу (задачу синтеза) размерной цепи с помощью метода полной взаимозаменяемости. Решение. Необходимо при обработке вала выдержать размер АΔ= 226h12 = 226-0,46 (рис. 9).

Составим схему размерной цепи (рис. 10).

Производим проверку замкнутости размерной цепи, мм:

где Aj – номинальные размеры составляющих звеньев; m-1 – общее число составляющих звеньев без замыкающего; εj – передаточные отношения составляющих звеньев. АΔ = +1·394 - 1·144 - 1·24 = 226 мм Найдем значения единиц допуска для составляющих звеньев.

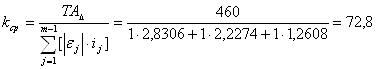

А1 = 394 мм; А2 = 144 мм; А3 = 24 мм; Коэффициент точности:

По данным ГОСТ 25346-89 ближайшее меньшее значение коэффициента точности к полученному будет для 10 квалитета. Оно равно 64 (IT10=64i). Назначаем по ГОСТ 25346-89 допуски составляющих звеньев по 10 квалитету: ТА1 = 0,230; ТА2 = 0,140 мм. Звено А3 выбираем увязывающим. Сумма допусков составляющих звеньев без увязывающего:

Допуск увязывающего звена:

Отклонения составляющих звеньев назначаем в тело детали: А1 (394h10): Es = 0; Ei = -230; Ec = -115 мкм; А2 (144Н10): Es = +140; Ei = 0; Ec = +70 мкм; АΔ (226h12): Es = 0; Ei = -460; Ec = -230 мкм. Рассчитаем положение середины поля допуска увязывающего звена:

Предельные отклонения увязывающего звена: EsАувяз = EсАувяз + ТАувяз/2 = +45 + (90/2) = +90 мкм EiАувяз = EсАувяз - ТАувяз/2 = +45 - (90/2) = 0 мкм Результаты расчетов сведем в табл. 7. Таблица 7

Проверка правильности выполненных расчетов.

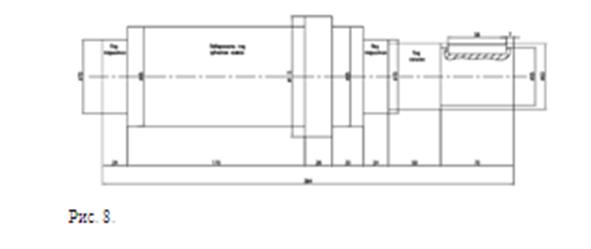

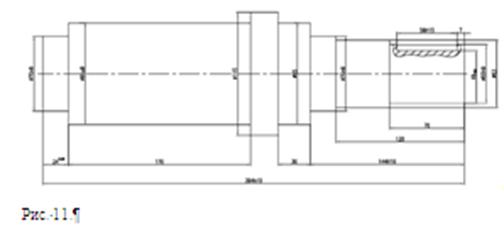

Задача 7Используя данные задач 2, 3, 4, 5, 6 указать на эскизе полученные поля допусков осевых и диаметральных размеров вала. Решение. Проставим размеры на рабочем чертеже вала, используя комбинированный метод (рис. 11). Для обработки левой части (после обработки правой) вал поворачивают на 180°, т.е. происходит смена технологических баз для формирования размеров как вдоль оси, так и диаметральных. Обеспечение при обработки точности размеров 24+0,09, 144Н10, 394h10 обеспечит точность размера 226h12, определяющего качество сборки. Для всех свободных размеров отклонения принимаем по 14 квалитету (по «среднему» классу точности). На чертеже об этом сделаем запись в технических требованиях.

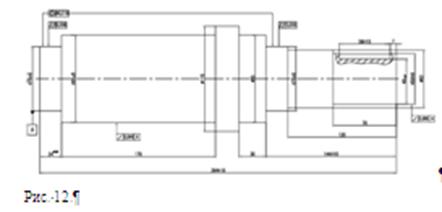

Задача 81. Выбрать средство измерения для контроля размера вала под посадку с натягом. 2. Охарактеризовать выбранное измерительное средство: наименование, ГОСТ, цена деления шкалы, диапазон измерений, погрешность измерения, температурный режим, вариант использования. Решение. Размер вала под посадку с натягом: 95u8. По ГОСТ 8.051-81 определяем: Допускаемая погрешность измерения: 12 мкм. Допуск размера: 54 мкм. Так как вал имеет значительную массу, то будем использовать не станковые, а накладные средства измерения. Рекомендуемые средства измерения: 1. Микрометр гладкий МК с величиной отсчета 0,01 мм, с закреплением на стойке, предельная погрешность измерения: 5 мкм. 2. Скобы индикаторные с ценой деления 0,01 мм, с закреплением на стойке, предельная погрешность измерения: 15 мкм. Для контроля размера выберем микрометр. Микрометр гладкий МК ГОСТ 6507-78; цена деления 0,01 мм; диапазон измерений 75-100; погрешность измерения 5 мкм; температурный режим - 2°С; закреплен на стойке (изолирован от рук оператора). Задача 9Назначить допуски соосности и цилиндричности для поверхностей вала под подшипники, и радиального биения – для поверхностей вала под зубчатое колесо и под шкив, используя нормальный уровень относительной геометрической точности. Решение. Назначим отклонения формы и расположения для поверхностей вала диаметром Ø95u8, Ø70n6, Ø55h9. Задан нормальный уровень относительной геометрической точности А. По ГОСТ 24643-81 определяем соответствующую степень точности формы. Для Ø95u8 – 7 степень точности, для Ø70n6 – 5 степень точности, для Ø55h9 – 8 степень точности. Допуск цилиндричности по ГОСТ 24643-81 для Ø70n6 и 5 степени точности – 6 мкм. Допуск радиального биения по ГОСТ 24643-81 для Ø95u8 и 7 степени точности – 40 мкм, для Ø55h9 и 8 степени точности – 60 мкм. Допуск соосности поверхностей под подшипники в диаметральном выражении по ГОСТ 24643-81. Для вала Ø70n6 (5 степень точности) он составит 16 мкм. В радиусном выражении – 16/2=8 мкм. В качестве базы для оценки радиального биения примем ось вала. Обозначение отклонений формы и расположения поверхностей покажем на рисунке 12.

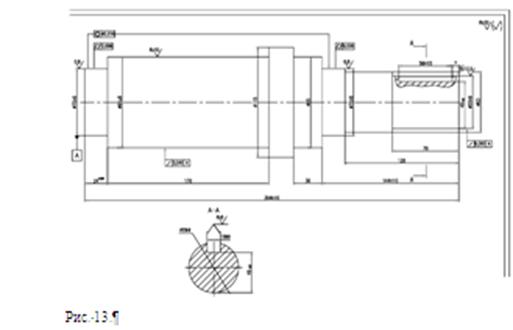

Задача 10Назначить требования к шероховатости поверхностей вала, исходя из нормального уровня относительной геометрической точности А. Решение. Для нормального уровня точности А принимаем Rz≤0,2T в пределах от 320 до 10 мкм и от 0,10 до 0,025 мкм. Rа≤0,05T в пределах от 2,5 до 0,002 мкм. Величины допусков для рассматриваемых размеров принимаются по ГОСТ 25346-89. Расчетные значения Rа или Rz округляем до ближайшего меньшего стандартного значения. Для Ø70n6: Т = 19 мкм, Rа ≤ 0,95 мкм, выбираем Rа = 0,8 мкм. Для Ø95u8: Т = 54 мкм, Rz ≤ 10 мкм, выбираем Rz = 10 мкм. Для Ø55h9: Т = 74 мкм, Rz ≤ 14 мкм, выбираем Rz = 12,5 мкм. Для 16N9: Т = 43 мкм, Rz ≤ 8 мкм, выбираем Rz = 8 мкм. Для прочих поверхностей назначаем Rz = 20. Обозначение параметров шероховатости поверхностей вала приведем на рисунке 13.

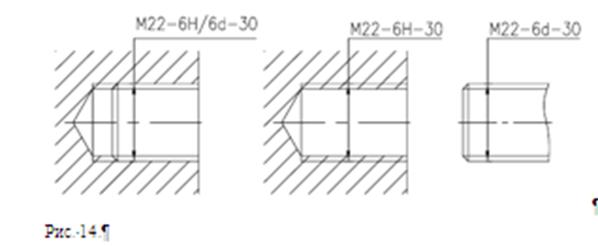

Задача 111. Проанализировать точность резьбового соединения в соответствии с заданием по своему варианту. Привести эскизы резьбового соединения с обозначением посадки и отдельно деталей соединения с обозначением полей допусков. 1. Пояснить содержание условных обозначений. 2. Определить номинальные размеры параметров резьбы, показав их на эскизе. 3. Установить предельные отклонения диаметров резьбы, их предельные размеры и допуски. Определить зазоры. 4. Построить в масштабе схему расположения полей допусков, указав предельные размеры диаметров резьбы. Резьба М22-6Н/6d-30. Решение. Проанализируем точность резьбового соединения М22-6Н/6d-30. На рис. 14 приведем эскизы резьбового соединения, и эскизы полей допусков деталей соединения.

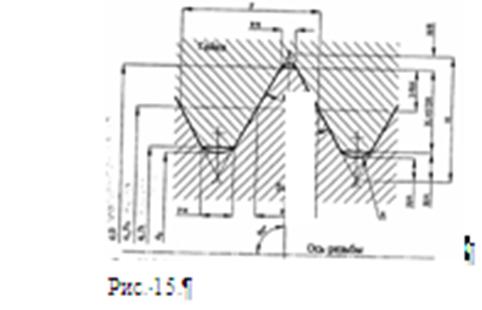

Условное обозначение указывает, что резьба метрическая (угол профиля 60°), с крупным шагом, диаметром 22 мм, длиной свинчивания 30 мм. 6Н/6d – обозначение посадки резьбового соединения; 6Н – поле допуска среднего и внутреннего диаметров резьбы гайки; 6d – поле допуска среднего и наружного диаметров резьбы болта; 6 – степень точности, определяющая допуски диаметров резьбы гайки и болта; Н, d – основные отклонения соответственно диаметров резьбы гайки и болта. ГОСТ 24705-81 и ГОСТ 8724-81 определяем номинальные размеры наружного D (d), внутреннего D1 (d1) и среднего D2 (d2) диаметров резьбы, шага резьбы Р, исходной высоты профиля Н, а также угла профиля α для резьбы с номинальным диаметром 22 и крупным шагом. D = d = 22,000; D1 = d1 = 19,294; D2 = d2 = 20,376; Р = 2,5; Н = 0,8667Р = 2,167; α = 60°. На рис. 15 показаны основные параметры анализируемой резьбы.

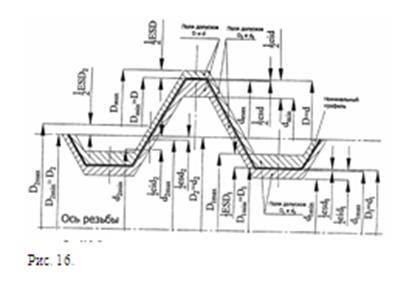

По ГОСТ 16093-81 устанавливаем предельные отклонения диаметров резьбы, сопрягаемых на посадках с зазором, мкм: Для гайки М22-6Н: ESD = +Н/8; EID = 0; ESD2 = +224; EID2 = 0; ESD1 = +450; EID1 = 0. Для болта М22-6d: esd = -106; eid = -441; esd2 = -106; eid2 = -276; esd1 = -106; eid1 = -Н/8. Предельные размеры и допуски средних диаметров резьбы болта и гайки, мм: D2max = 20,376 + 0,224 = 20,6; d2max = 20,376 - 0,106 = 20,27; D2min = 20,376 + 0= 20,376; d2min = 20,376 - 0,276 = 20,1; TD2 = D2max - D2min = 0,224; Td2 = d2max - d2min = 0,17 Для других диаметров резьбы расчет предельных размеров аналогичен. Отклонения шага и половины угла профиля, влияющие на взаимозаменяемость, учитываются допуском на средний диаметр. Зазоры в соединении по среднему диаметру, мм: S2max = D2max - d2min = 20,6 - 20,1 = 0,5; S2min = D2min - d2max = 20,376 - 20,27 = 0,106. На рис. 16 покажем расположение полей допусков диаметров резьбы, предельные размеры и зазоры в масштабе 100:1. В отличие от схем расположения полей допусков гладких соединений для схемы расположения полей допусков резьбового соединения условно принимается соосное расположение резьбы болта и гайки, поэтому на схеме откладываются половины значений отклонений. Учитывая особенности работы резьбового соединения М22-6Н/6d-30 и его точность, контроль параметров резьбы рекомендуется осуществлять резьбовыми калибрами.

Список использованной литературы 1. Анурьев В.И. Справочник конструктора-машиностроителя: в 2 т. / В.И. Анурьев. – М.: Машиностроение, 2001. – Т. 2. – 912 с. 2. Допуски и посадки: справочник: в 2 ч. / под ред. В.Д. Мягкова. – Л.: Машиностроение, 1982. – Ч. 1. – 544 с.; Ч. 2. – 448 с. 3. Крылова Г.Д. Основы стандартизации, сертификации, метрологии/ Г.Д. Крылова. – М.: ЮНИТИ-ДАНА, 2000. – 711 с. 4. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения / А.И. Якушев. – М.: Машиностроение, 1986. – 352 с. 5. Зябрева Н.Н. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения» / Н.Н. Зябрева, Е.И. Перельман, М.Я. Шегал. – М.: Высшая школа, 1977. – 176 с. 6. Сергеев А.Г. Сертификация. / А.Г. Сергеев, М.В. Латышев. - М.: Логос, 2000. – 248 с. |