Курсовая работа: Конструкція двохванної сталеплавильної печіКурсовая работа: Конструкція двохванної сталеплавильної печіЗміст Введення 1. Конструкція двохванної сталеплавильної печі 1.1 Пристрій роботи двохванної печі 1.2 Недоліки двохванних печей 2. Зразковий розрахунок двохванної сталеплавильної печі 2.1 Паливний розрахунок 2.2 Матеріальний баланс 2.3 Тепловий баланс 3. Витрата тепла 3.1 Фізичне тепло сталі Висновок Література Введення У двохванних печах виплавляють сталі низьколеговані, що не уступають по якості сталям, виплавлюваним у мартенівських печах Поширення двохванних печей визначилося їхніми перевагами в порівнянні з мартенівськими печами: малою питомою витратою вогнетривів (4-5 кг у порівнянні з 12-15 кг на мартенівських печах), меншим обсягом ремонтів, значним полегшенням умов праці ремонтників, в 3-5 разів меншою витратою палива, більше високою стійкістю, що досягає 800-1000 плавок. Продуктивність двохванних печей в 3-4 рази вище, ніж мартенівських; їх установлюють на місці існуючих мартенівських печей без реконструкції будинку й зміни вантажопотоків у цеху. 1. Конструкція двохванної сталеплавильної печі При інтенсивній продувці мартенівської ванни виділяється значна кількість ІЗ, що важко повністю допалити в самому робочому просторі. Частина незгорілого З і велику кількість пилу виносяться димовими газами з робочого простору печі.

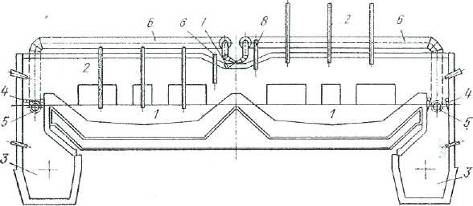

Двох ванна піч 2x300 т: 1 – ванни печі; 2 – фурми; 3 – шлаковики; 4 - заслінка; 5 – амбразура для відбору повітря з вертикального каналу; 6 –повітропровід; 7 – амбразура у зводі печі; 8 – ежектор використання. З і часткового вловлювання пилу в самому робочому просторі створений двох ванна сталеплавильна піч. Робочий простір такої печі розділено перекладом на дві ванни. Обидві ванни мають загальний .звід, так що продукти згоряння, що утворяться в одній ванні, проходять другу частину робочого простору. 1.1 Пристрій роботи двох ванної печі Піч працює в такий спосіб: в одній ванні (гарячої) відбувається плавлення й доведення з інтенсивною продувкою металу киснем, а в другій ванні (холодної) у той же час іде завалка й прогрів твердої шихти. Гази з гарячої частини печі направляються в холодну й складаються до 35% з оксиду вуглецю. У холодній частині печі З догоряє до З2 і за рахунок тепла, що виділяється, відбувається нагрівши твердої шихти. Відсутнє для процесу нагрівання тепло заповнює подачею природного газу через пальники, установлені у зводі печі. Згоряння природного газу й догорання З відбуваються за рахунок додаткового кисню. Коли готову сталь із першої ванни випускають, у другу ванну заливають рідкий чавун. Після заливання чавуну відразу починають продувку ванни киснем. Закінчується продувка за 5-7 хв до випуску. З випуском металу з першої ванни цикл плавки закінчується й починається новий. У той же час за допомогою перекидних шиберів змінюється напрямок руху газів. Тепер колишня холодна ванна стає гарячою. Першу ванну заправляють і роблять завалку шихти, і цикл повторюється. Двох ванна піч повинна працювати таким чином, щоб була рівність холодного й гарячого періодів, що протікають одночасно в різних ваннах. У холодний період входить випуск, заправлення, завалка, прогрівши, заливання чавуну; у гарячий період - плавлення й доведення. Наприклад, для печі із садкою кожної ванни 250 т загальна тривалість плавки становить 4 год, кожний період триває по 2 ч. Метал випускається також через кожні 2 ч. Розкислення стали, роблять у ковші. Метал продувають киснем у кожній ванні через дві-три кисневі фурми з інтенсивністю 20–25м3/год" на 1 т металу. Кожна частина печі обладнана кисневими фурмами й газокисневими пальниками. Пальники необхідні для сушіння й розігріву печі після ремонтів, а також для подачі додаткового палива. Сучасні двохванні

печі працюють на технічному кисні без вентиляторного повітря, тому регенератори

відсутні. Холодна ванна печі частково виконує роль регенераторів, акумулюючи

тепло газів, що залишають гарячу частину печі з температурою ~1700°С, і

частково вловлює плавильний пил, тим самим виконує роль шлаковиків. Проте

кількість пилу в продуктах згоряння, що залишають Піч, становить більшу

величину (20–40 т/м Димові гази, що залишають робочий простір печі з температурою близько 1500 °С, надходять по вертикальному каналі в шлаковик, у якому прохолоджуються водою до температури 900–1000 °С, а потім направляються в кабанів. У кабані за рахунок підсмоктування холодного повітря відбувається подальше зниження їхньої температури до 700 °С. 1.2 Недоліки двохванних печей До недоліків існуючих конструкцій двохванних печей треба, віднести менший вихід придатної сталі, підвищений витрата рідкого чавуну й вибивання великої кількості технологічних газів через завалочні вікна в цех. Вибивання газів з робочого простору відбувається через завалочні вікна при піднятих заслінках і по периметрі закритих заслінок, а також через стаціонарні ринви для заливання чавуну. Як показала практика, оптимальне з погляду теплової роботи існуючих двохванних печей тиск під зводом печі становить 3– 4 Па. При цьому нульова лінія тиску розташовується на рівні порога печі або трохи вище його. При цих умовах, як показують розрахунки, через одне відкрите вікно вибивається 6–8 тис. м3 газу в годину. В окремі періоди плавки розрахункова кількість газів, що вибиваються, перевищує 20 % усього кількості газів, що надходять у тракт. На деяких печах внаслідок недостатньої пропускної здатності тракту тиск під зводом при інтенсивній продувці підвищується до 5-6 Па, що приводить до ще більшого збільшення кількості газів, що надходять у цех. Вибивання газів погіршує умови праці, утрудняє обслуговування печі, забруднює повітряний басейн. Частина пилу не віддаляється через ліхтар будинку, а циркулює над робочою площадкою грубного прольоту й попадає в проліт. Вибивання приводить також до погіршення теплової роботи печі, тому що частина оксиду вуглецю й фізичного тепла диму не використовується для нагрівання лома. Радикальний спосіб усуненні вибивання з печі - зниження тиску під зводом з 30-40 до 20 Па. У цьому випадку нульова лінія тиску розташовується прорізу завалочного вікна, і воно буде перебувати в зоні розрідження. Вибивання диму при цьому повністю виключається. Разом з тим, у піч попадає велика кількість холодного повітря. Джерелами цього повітря є підсмоктування через вертикальний канал, через який не віддаляються димові гази й на який діє тяга, створювана димарем. Крім того, негативно позначається дія, повітряних завіс, установлених на амбразурах для продувних фурм і в задній стінці для термопари, а також підсмоктування через завалочні вікна печі. Внаслідок великої кількості повітря в продувній камері з більшим надлишком повітря практично весь оксид, що виділяється з ванни, вуглецю. Розрахунки показують, що підсмоктування повітря створює таку ситуацію, коли тепла спалювання оксиду вуглецю недостатньо навіть для нагрівання димових газів до температури, при якій вони віддаляються із продувної камери. Отже, виникає дефіцит тепла на компенсацію втрат через кладку й охолоджувані елементи печі, а також на догрів димових газів, що покривається за рахунок тепла, що виділяється усередині рідкого металу. Для 280-т

двохванної печі, починаючи з витрати підсмоктаного повітря в кількості 20 000 1) На двохванних сталеплавильних печах при існуючих сумарних теплових втратах на обидві ванни й наявності більше 28 % лома в шихті в продувній камері існує дефіцит тепла, еквівалентний 20–-100 % теплового ефекту спалювання оксиду вуглецю; 2) кількість повітря, що фактично надходить у продувні камери існуючих печей, істотно перевищує необхідне для спалювання розрахункової частки оксиду вуглецю, що ще більше збільшує дефіцит тепла; 3) при обмеженні підсмоктування й раціональному нагріванні скрапу у двохванної печі питома витрата чавуну може бути зменшений, з 780-750 до 680-700 кг/т придатної сталі (зміст лома в шихті 38–40 %). Як уже вказувалося, більшим недоліком двохванних печей є вибивання газів через вікна печі. Для усунення цього недоліки необхідний виконання ряду заходів, з яких найбільш важливі наступні: забезпечення на печі резерву по тязі й робота через очистку протягом всієї кампанії печі; створення конструкції тракту підсмоктування; виконання вертикальних каналів печі з охолоджуваними поверхнями. Для обмеження підсмоктування повітря через вертикальний канал може бути передбачена установка заслінок, що перекривають у закритому положенні більше 90 % площі перетину вертикального каналу. Гідравлічні розрахунки димового тракту показали, що установка заслінок дозволяє скоротити кількість повітря, що надходить через вертикальний канал у продувну камеру, приблизно вдвічі. Підсмоктування повітря в продувну камеру зменшується також завдяки ежекції частини повітря (~ 10 000 м3/ч) з вертикального каналу з подачею його в камеру нагрівання шихти повз продувну камеру. Повітря, що має температуру 700-500С, відсмоктують через охолоджувану амбразуру 5 у стінки вертикального каналу, з'єднану з амбразурою 7 у зводі печі між камерами повітропроводом. Повітря підлетіло в камеру нагрівання шихти зі швидкістю 100 м/с і використовується для спалювання палива. Для зменшення дії струменів повітря в конструкції передбачені сопла, що подають повітря, спрямований проти руху потоку повітря. Струменя із цих отворів створюють завісу на вході в амбразуру, тим самим скорочуючи присос повітря зменшення ефективності. При зменшенні кількості повітря зменшується загальна кількість диму, що надходить d камеру нагрівання. Це дозволяє обладнати піч між ваннами з установкою з кожної сторони ежекторів. При цьому можливо забезпечення незалежного регулювання тиску під зводом печі в кожній камері, що має велике значення для поліпшення теплової роботи печі й забезпечує гарні умові для повного згорання.

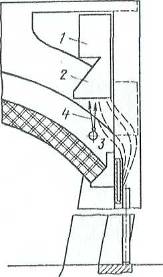

Мал.1 Пристрій для відсмоктування димових газів, що вибиваються з робочого простору печі: 1-колектор; 2-парасоль; 3-колектор стисненого повітря; 4-повітряний струмінь. Більші труднощі

викликає ущільнення прорізу завалочних вікон при відкритій; заслінці. Якщо

вікно перебуває під розрядженням, то через нього засмоктується 30000-40000 2. Зразковий розрахунок двохванної сталеплавильної печі 2.1 Паливний розрахунок Розрахувати двухванную піч, ємністю ванн по G= 250т кожна, приймаючи загальну тривалість плавки рівної -1440 з (0,4 ч), з яких: випуск і заправлення – 1440 з (0,4 ч); завалка й прогрів -4680 з (1,3 ч); заливання чавуну й плавлення -4680 (1,3 ч); доведення - 3600 з (1,0 ч). Продувка ванн проводиться технічним киснем. Недолік тепла від горіння в «холодній» ванні компенсується подачею природного газу. Розрахунок сталеплавильної печі включає: 1) розрахунок матеріального балансу; 2) розрахунок теплового балансу; 3) розрахунок витрати палива (природного газу) по періодах плавки. 2.2 Матеріальний баланс Розрахунок шихти проводять на 100 кг металевої садки, причому плавку умовно ділять на два періоди: I період від завалки до повного розплавлювання, II період - від розплавлювання до розкислення стали. I період Знайдемо середній состав шихти, з огляду на, що в 100 кг металевої шихти втримується .65 кг чавуну й 35 кг скрапу (див, вище). Вигар домішок визначимо як різниця між змістом домішки в шихті, і сталі після розплавлювання. Приймемо, що при продувці ванни технічним киснем 10% S окисляється до SO2, а вигар заліза в дим прийнятий рівним 1 % (по 0,5 % у кожному періоді). З 2,505-1,30 = 1,205 кг Si. 0,650 кг Мn 0,760-0,04 =0,720 кг Р 0,144 - 0,015-0,129 кг S 0, 0465 - 0, 03 - 0, 00465=0,012 кг Fе (у дим) 0,500 кг Усього 3,216 кг Тепер можна визначити витрату кисню й кількість оксидів, що утворилися: Витрата кисню, кг З-З 1,205-16:12=] ,607 Si->SiO2 0,65-32:28=0,743 Мn-MnO 0,76-16:55 0,221 Р-Р2О6 0,144-80:62-0,186 Fe у дим-Fе2О3 0, 5-48:112=0,214 S-SO2 0, 0465-32:32-0, 0465 3,0175 Для розрахунку состава й кількості шлаків варто зробити наступні допущення. При завалці зі скрапом вноситься 2 % забруднень типу глини, що має состав: 52 % SiO2; 25 % А1гО3; 23 % Н2О. Таким чином, забрудненнями вноситься, кг: SiO Al H 0,6826 кг. Звичайно скрап

окислений {~1 %), тобто зі скрапом попадає 0,35 кг окалини у вигляді Fe У шлаки надходить деяка кількість матеріалу футеровки, зношування якої приймаємо рівним, кг: Доломить обпалений Відповідно до технології виробництва стали, після заливання чавуну 5–6 % шлаків. Приймаємо, що в розглянутому випадку 6 % шлаків (6 кг) состава, %: 21 SiO2; 3,5 А12О3; 4 MnO; S MgO; 25 СаО; 4 P2O-3; 0,3 S; 0,1 Cr2O3; 27,6 FeO; 6,5 Fe2O3. Зі шлаками йде, кг: SiO2...6, 0-0,210 = 1,260 А12О3...6,0-0,035-0,210 Мnо ... 6,0-0,040 -0,240 MgO...60-0,080 = 0,480 CaO ...6, 0-0,250-1,500 Р2О5...6…6,0-0,040=0,240 S..,0-0,003 = 0,018... Сг2О3...6…6,0-0,001=0,006 FeO..,0.0,276=1,656 Fe2O3...6,0-0,065 =0,39 6,00 кг Зі шлаками губиться 1,5:0,53=2, 83 кг вапняки (0,53 зміст Сао в 1 кг вапняку). Позначаючи витрату вапняку за х., будемо вважати загальну витрату вапняку рівним (2,83+х) кг із урахуванням втрат зі шлаками. Тепер знаходимо: Надходження металевої шихти 1,393 доломіту 1,3-0,02=0,026 забруднень скрапу 0,364 міксерних шлаків 0,5-0,38=0,19 вапняку 2,83+х)0,02=0,0566+0,02х 2,036+0,02х Надходження А1ЕО3, кг; з; Доломіту 1,3-0,02=0,026 забруднень скрапу 0,1575 міксерних шлаків 0,5-0,08=0,040 вапняку (2,83+х)0,003=0,0085+0,003х 0,236+0,003х Надходження Сао, кг, з: Доломіту 1,3-0,55=0,715 міксерних шлаків 0,5-0,46=0,23 вапняку (2,83+х)0,53= 1,5+0,53х 2,447+0,53х Надходження РзО5, кг; з: металевої шихти . . . 0,330 вапняку (2,83+х)0,007=0,002+0,0007х 0,332+0,0007х Приймаючи за практичним даними, що в шлаку втримується 16 % FeO і 6 % Fe2O3, складемо з обліком шлаків, формулу кількості його наприкінці 1 періоду, кг: SiO2...2,036+ 0,02х-1,260 = 0,776+ 0,02х А12О3...0,236 + 0,003 – 0,210 = 0,026 + 0,003х Мnо ...0,981-0,240 = 0,741 MgO ... 0,6206 + 0,02х – 0,48 =0,1406 + 0,02х СаО ... 2,447 + 0,53 х-х– 1,50 = 0,947 + 0,53х Р2О6...0,332 + 0,0007х –0,24 = 0,092 + 0,0007х S ... 0,111+0,001х –0,018 = 0,093 + 0,001х Сг2О3...0…0,012–0,006=0,006 FeO,.,16шл Fe2O3...0…0,16шл Lшл = 0,22Lшл + 2,8216 + 0,5747х або LШП = 3,617 + 0,737х. Думаючи, що кількість шлаків наприкінці I періоду повинна бути дорівнює 2,6, одержимо рівняння для визначення витрати вапняку 0,947 + 0,53х = 2,0176 + 0,052х або х = 2,24 кг. Тепер можна знайти кількість шлаків LШЛ - 3,617 + 0,737-2,24 = 5,987 кг. Остаточний состав і кількість шлаків:

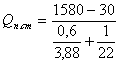

Сумарна витрата вапняку дорівнює 2,83+2,24 = 5,07 кг. Загальна кількість шлаків 6+5,987 = 11,987 кг. Складемо баланс заліза на 1 період плавки. Кількість заліза, що окислилося, дорівнює 0,232+1,949 = = 2,181 кг. Витрата кисню на окислювання заліза до Fe2O3 0,232X Х48: 112 = 0,099 кг; до FeO 1,949-16:56 = 0,557 кг. Приймаючи, що з атмосфери печі у ванну надходить 30% від загальної кількості кисню, знайдемо величину останнього 3,0175+0,099+0,557+0,1 (3,0175+0,099+ +0,557) =4,04 кг. З огляду на те, що в першому періоді ванна недостатньо й нерівномірно прогріта й процеси обміну вповільнені, приймаємо коефіцієнт засвоєння подаваного у ванну кисню, рівним 0,9. Тоді витрата технічного кисню складе

Тут 0, 95-частка

O Витрата чистого кисню 4,04-22,4/32 – 2,828 м3. Витрата чистого кисню з урахуванням коефіцієнта засвоєння 2,828/0,9 = 3,142 м3. Кількість незасвоєного кисню 3,142–-2,828 = = 0,314 м3 або 0,486 кг. Кількість азоту, що подається з технічним киснем 3,3–3,142 = 0,158 м3 або 0,197 кг. Кількість технічного кисню, що надходить у ванну 4,04+0,486+0,197 = 4,723 кг. Вихід придатного з урахуванням металу, шлаками (10 % від кількості шлаків) 100-3,216-2,181-0,6825-0,35-0,5-0,6=92,47 кг, де 3,216 - вигар домішок; 2,181 - кількість заліза, що окислилося; 0,6825 - забруднення скрапу; 0,35 - окалина скрапу; 0,5 - міксерні шлаки; 0,6 - втрати металу зі шлаками. II період Розрахунок матеріального балансу для другого періоду плавки від розплавлювання до розкислення стали, проводиться аналогічно розрахунку для I періоду. 2.3 Тепловий баланс Метою розрахунку теплового балансу, робочого простору камери печі, є визначення середнього теплового навантаження й теплового навантаження холостого ходу. Розрахунок робимо для однієї камери печі. Прихід тепла Тепло, внесене скрапом 820,75-103 кДж = 0,82 ГДж. Тут сск=0,469 кДж/( кг-до) – питома теплоємність скрапу при £CK=20°C; DCK=0,35 – частка скрапу в шихті; G –250 т ємність однієї ванни печі. 2, Тепло, внесене чавуном Q4 = GD4 == 250- 10s-0,65 [0,745 ■ 1200 + 217,72 + + 0,837 (1300 – 1200)3 = 194255,75:10^ кДж -= 194,26 ГДж, де Л, –0,65 – частка чавуну в шихті; с™ =0,745 кДж/ /( кг-до) - середня питома теплоємність твердого чавуну в інтервалі температур 0–1200°С:' cf =0,837 кДж/( кг-до) - теж рідкого чавуну в інтервалі температур 1200–1300 °С; 1-4 = 217,72 кДж/кг – схована теплота плавлення чавуну; £ч=1300°С – температура чавуну, що заливається; ш.год –1200°С – температура плавлення чавуну. 3. Тепло екзотермічних реакцій З-З2 ... 0,02405 250 103 34,09 = 204966,1 Si-SiO2...0,00650 250 103 31,10 = 50537,5 Мn-мnо ... 0,00680 250 103 7,37= 12529,0 Fe-Fе2О3(у дим) ... 0,010000-250.103-7,37 = 18425,0 Р-Р2О5...0,00129 250 103 25,00 = 8062,5 S-SO2...0,00012

250 10 Fe-FeO ... (0,01940 + 0,00053)250-103 4,82 = 24015,6 FeFe2O3 ... (0,00232 –0,00018) 250-103 7,37 = 3943,0

тут перший стовпчик чисел-частка вигорілої домішки; другий - ємність ванни, кг; третій - теплові ефекти реакцій, віднесені до 1 кг елемента, Мдж/кг (див. додаток XII). 4. Тепло шлакоутворення SiO2-(CaO)2SiO2...0,01393-250-103;28.60-2,32 =8075,75 Р206-(Са0)8РАСа0...0,033 250 103 62 142 4,71 =738,63 QШ.про =8,81 ГДж=8814,38 МДж 5. Тепло від горіння природного газу QН р.г = 35069,6 У кДж - 0,035 У ГДж, де Q 6. Тепло, внесене у робочий простір повітрям, що йде на спалювання природного газу й З (9,28У + 0,06279-250-103:28-22(4-2,38) 1,3226-20 = = 245,47 У + 790598,34ТкДж = 0,000245 У 4- 0,79 ГДж. Тут рівні 9,28 і 2,38 м3/м3; Mco =28 кг- молекулярна маса З; Cв= 1,3226 кДж/м3

К) - теплоємність повітря при t 3. Витрата тепла 3.1 Фізичне тепло сталі

0,91119-250.103[0,7-1500+ 272,16+ 0,837(1600 –1500)1 - 320251,39-103 кДж - 320,25 ГДж. Тут Dст–0,91119 вихід стали; с

2. Фізичне тепло стали, що втрачається зі шлаками

3. Фізичне тепло шлаків Qшл = (1,25-1550+ 209,5) 0,06 250 103 +(1,25 1600+209,35) 0,0628 250 103 = 66889,545 103 кДж=66,89 ГДж. Тут 1,25 кДж/( кг-до) - теплоємність шлаків, середня в інтервалі температур 0–1600°С; 209,35 кДж/кг - схована теплота плавлення шлаків; 0,06 і 0,0628 - частка шлаків 4. Тепло знищено продуктами згоряння при середній температурі 1yx= 1600 °С

ico2...0,0955 3815,86 = 364,41 i

Частки З2, Н2О, N2 і Vyx, їх ентальпії –при t ух== 1600 °С. 5. Тепло, що витрачається на розкладання вапняку

Тут 1775,5 кДж/кг - теплота розкладання 1 кг вапняку; . 0,0507 - частка вапняку (див. матеріальний баланс). 6. Тепло, затрачуване на випар вологи й нагрівання пар води до tyx=1600°C.

Тут 4,187 кДж/( кг-до) - теплоємність води, середня в інтервалі температур 0–100 °С; 1,88 кДж/(кг-1<) - те ж, пари в інтервалі температур 100–1600°С; 2256,8 кДж/кг - схована теплота випару 1 кг води; 0,000786 - частка Н2О в продуктах плавки (див. матеріальний баланс). 7. Тепло,

витрачене на нагрівання газів, що виділяються з З2...3815,86-0,02146-250.103-22,4:44 = 10422, 15-Ю3 З,..2526,85-0,0б279.250.108.22,4:28 = 31732Д8-1б3 SO2,..3815,86-0,00101.250-103-22,4;64-337,23.103 N2...2328,65-0,00320.250-103-22,4;28 1490,33-103 О2...24…24б3, 97-ПРО, 250-Ю3-22,4:32 = 2863,13-103

9. Втрати тепла з охолодною водою. У робочому

просторі двохванної печі водою прохолоджуються заслінки вікон (витрата води по

1,67- 10 Заслінки 3-1,67-10-3-4,187- 103-14400-20=6041,34 103 Змійовик 6-0,56-

10.4 Амбразура

1-1,12-10 Фурми 3-0,28-10

Тут перший стовпець чисел – кількість елементів; другий – витрата води, м3/з; третій – теплоємність води, кДж/(м3К); четвертого – час теплового впливу на елемент, різниця температур вихідної й вхідної води, К. Рами завалочних

вікон і балки зводу мають випарне охолодження. Приймаючи витрату хімічно

очищеної води на кожний елемент 0,11- 10 Рами завалочних

вікон 3-0, 11 10 балки передньої стінки

3-0,11 103=0,33-I0 балки задньої

стінки 3.0,11-10 Усього =0,99-10 Уважаючи, що

вихід пари становить 90 % (0,89- 10

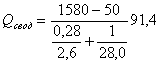

Сумарні втрати тепла з охолодною водою рівні Qохл = 11,92 + 27,95=39,87 ГДж. 10. Втрати тепла Втрати тепла через звід

Коефіцієнт

теплопровідності при середній температурі зводу 0,5 (1580+300)=940°С дорівнює

Втрати тепла через стіни печі Задня стінка має

шар магнезиту середньою товщиною

а = 10 + 0,06-200 = 22 Вт/(м ДО). Тоді

Втрата тепла через передню стінку

Тут Втрати тепла через під рівні

Тут: 5100 Вт/м2 - втрати тепла через під; 102,4 м2 – площа поду. Усього губиться через футеровку

11. Втрати тепла випромінюванням через вікна печі [формула (156)]

= 6697,34 103 кДж = 6,7 ГДж. 12. Втрати тепла на дисоціацію С2 і Н2О приймемо рівними 2 % від тепла, одержуваного при спалюванні природного газу, тобто Q дисс = 0,02 0,035 У = 0,0007 У ГДж. 13. Втрати тепла з газами, що вибиваються, і приймемо рівними 2,5 % від тепла, одержуваного при спалюванні природного газу

Витрата природного газу знайдемо з рівняння теплового балансу

0,82 + 194,26 + 322,76 + 8,81 + 0,035 У + 0,000245 У + 0,79 = 320,25 + 2,58 + 66,89 + 0,0268 У 22,56 +1,3 + 46,85 + 16,78 + 39,87 + 23,08 + 6,7 + 0,0007 У + +0,000885 або 0,006865 У = 20,21, звідки В=2943,9 м3. Тепловий баланс робочого простору камери двохванної печі представлений у табл. 43. Середнє теплове навантаження дорівнює Qcp = 35, 0 2943, 9:14400 = 7,155 Мвт. Теплове навантаження холостого ходу дорівнює (39,87+ 23,08+ 6,7): 14400 =4,84 Мвт. Таблиця 2. Тепловий баланс камери двохванної печі

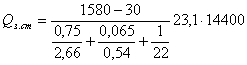

Витрата палива по періодах плавки Період випуску й заправлення (тривалість 1440 с). Приймемо, що теплове навантаження в період випуску й заправлення дорівнює 75 % середнього теплового навантаження. Тоді

Період завалки й прогріву (тривалість 4680 с). У цьому періоді підтримують максимальне теплове навантаження, тридцятилітній 125 % від середньої. Тоді Q2 = 1,25-7,155 = 8,94 МВт і В2 -

8,94-4680/35,0 = 1195,69м Період заливання чавуну й плавлення (тривалість 4680 с). Звичайно період заливання й плавлення проходить при середнім тепловому навантаженні. Тоді Q3 = 7,155 МВт і В Період доведення (тривалість 3600 с) Q4 ==(7,155 14400- 5,366 1440- 8,94 4680- 7,155 4680)/3600=5,55 Мвт. Тоді В4 = 5,55 3600/35,0=570,7 м3/період. Правильність розрахунку перевіряємо, підсумовуючи витрати природного газу по періодах 220,64 + 1195,69 + 956,87 +570,70 - 2943,9 м3, що відповідає значенню, знайденому з теплового балансу. Висновок Таким чином, двохванна піч має багато експлуатаційних і сантехнічних недоліків. У зв'язку із цим і незважаючи на те, що двохванні печі мають значну продуктивність, їх варто розглядати як тимчасову, проміжну конструкцію, що відповідає складному (у технічних і економічних відносинах) періоду повного переходу нашої металургії з мартенівського на конвертерний спосіб виробництва стали. Література 1 Металургійна теплотехніка в 2-х томах 1. Теоретичні основи: Підручник для вузів В. А. Кривандин, В. А. Арутюнов, Б. С.Мастрюков і ін. М.: Металургія, 1986. 424. с. 2 Металургійні печі: Атлас навчальний посібник для вузів В. И. Миткалинний, В. А. Кривандин, В. А. Морозов і ін. М.: Металургія 1987. 3. Василенко І.М. Печі у металургії. – К., 2005 4. Аналовенко С. В. Розрахунки у металургії. – К., 2003 |

= 1159,32 10

= 1159,32 10 12,54 14400=1398,8 10

12,54 14400=1398,8 10