Курсовая работа: Печатные формы, изготовленные травлениемКурсовая работа: Печатные формы, изготовленные травлениемФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С.П. КОРОЛЕВА ИНСТИТУТ ПЕЧАТИ Курсовая работа По дисциплине ТФП Вариант №11 Печатные формы изготовленные травлением, схемы травления (высокая печать). Форматная и поэлементная запись изображения в технологических процессах изготовления печатных форм. ВЫПОЛНИЛА: КАЗАКОВА Н.Р. ГРУППА ИП-35 ПРОВЕРИЛ: РЫПАЛО В. Н. САМАРА 2010 ВведениеГлава 1. Травление магниевых и цинковых клише1.1 Оборудование для изготовления магниевых и цинковых клише 1.2 Травление медных пластин1.3 Оборудование для изготовления медных клише1.4 Травление латунных клише 1.5 Травление стальных клише Глава 2. Офсетные металлические пластины ЗаключениеЛитератураВведениеПрежде чем начать рассказывать об основных видах печатных форм, способах печати, о некоторых достоинствах и недостатках этих способов, стоит, наверное, определить основные термины полиграфического производства, которые будут упоминаться в работе. Так, термином «печать» называют вид процесса или способ получения печатных оттисков. Конечно, в широком смысле слова под этим термином понимают печатную продукцию и прежде всего периодические издания (газеты, журналы и т.д.). Печатание — это многократное получение идентичных оттисков текста и изображений посредством переноса красочного слоя в большинстве случаев с печатной формы на запечатываемый материал, т.е. бумагу, картон, жесть, пленку и т.д. Сама же печатная форма, о которой пойдет речь — это носитель графической информации (текста и изображений), предназначенный для полиграфического размножения. Печатная форма представляет собой пластину (или цилиндр), на поверхности которой находятся печатающие и не печатающие элементы (пробельные). Печатающие элементы — это участки формы, на которые в процессе печатания наносится краска. Пробельные элементы — это соответственно, не принимающие на себя краску участки. В полиграфическом производстве существуют три основных вида печатных форм: плоской офсетной, высокой и глубокой печатей. Именно об этих классических печатных формах и пойдет речь в моей работе. Работа состоит из 2 глав. Первая глава посвящена описанию печатных форм изготовленных травлением, дана их краткая характеристика. Во второй главе речь пойдет о форматной и поэлементной записи изображения в технологических процессах изготовления печатных форм. Глава 1. Травление магниевых и цинковых клише Методы травления магниевых и цинковых пластин очень похожи: используется одно и то же оборудование и травильный раствор (азотной кислоты). Отличаются лишь добавки в кислоту. В последнее время травление цинка уже почти ушло в прошлое, что связано с низкой тиражестойкостью цинковых клише (до 10 тыс. оттисков) и вредным влиянием на человеческий организм работы с цинком. Травление магния производят в 20-процентном растворе азотной кислоты с добавлением ПАВ-добавки. В травильной ванне создается давление рабочего раствора на магниевую пластину, в результате чего происходит вытравливание магния из пластины с образованием соли магния, воды, некоторых газов и большого количества тепла. ПАВ-добавка позволяет получить положительный угол травления. Регулируя температуру рабочего раствора и скорость нанесения раствора на пластину (скорость вращения лопаток), можно менять угол травления, который задают в зависимости от запечатываемого материала, способа и глубины тиснения. Перед началом травления машина находится в режиме перемешивания рабочего раствора, так как раствор представляет собой эмульсию, которую необходимо все время перемешивать, чтобы она не разделялась на отдельные слои. При остановке перемешивания раствора ПАВ-добавка всплывает на поверхность, образуя своеобразную пленку. Именно поэтому травление с положительным углом магниевых (и других) пластин невозможно без специального оборудования (наносящего хорошо перемешанный раствор на пластину). Описанная технология травления клише является общей для всех типов травильных машин, однако каждый поставщик оборудования и расходных материалов для травления клише вводят какие-либо дополнения в эту технологию. Обычно эти дополнения сводятся к созданию специальных химических растворов для работы с пластинами (проявителя, ПАВ-добавок, удалителей фоторезиста и др.) либо к изменению пропорций составляющих травильного раствора. 1.1 Оборудование для изготовления магниевых и цинковых клише Для травления магния и цинка используются травильные машины из нержавеющей стали и пластиков, состоящие из травильной ванны и пульта управления (рис. 6). По способу нанесения раствора на пластину все травильные машины делятся на лопаточные и форсуночные. В машинах лопаточного типа в ванне расположены валы с лопатками, которые погружены в травящий раствор на несколько сантиметров. В рабочем режиме валы вращаются и лопатками наносят раствор на обрабатываемую пластину. В травильной ванне установлены также устройства для поддержания рабочей температуры травящего раствора: датчик температуры, ТЭН и охлаждающий змеевик. В некоторых моделях травильных машин на дно травильной ванны устанавливают циркулирующий насос для перемешивания раствора, но есть ли в нем необходимость - вопрос спорный, так как на качестве магниевого клише он отражается лишь косвенно и незначительно (из-за циркуляции раствора возможна фильтрация загрязнений). К лопаточным травильным машинам относятся машины Stoma (Германия), Ultramatic и MAG (итальянских производителей), а также несколько машин американского и английского производства. По соотношению цена/качество наиболее предпочтительны итальянские машины серии Ultramatic (цена машины от 11 тыс. долл. США при формате машины 40х50 см). Немецкая машина Stoma значительно дороже. Машины серии MAG немного уступают по конструкции машинам Stoma и Ultramatic, но при высоком профессионализме травильщика и на этих машинах можно получать клише хорошего качества. Машины для травления магниевых клише американских и английских производителей в российских типографиях встречаются редко. По ценовой категории эти травильные машины близки к немецким машинам Stoma. Основной плюс лопаточных травильных машин - простота работы на них, а также их чистки и ремонта. Минус - большой объем травильного раствора, заливаемого в ванну. В ванне травильной машины форсуночного типа под обрабатываемой пластиной находится набор трубопроводов с форсунками, расположенными в одной плоскости. Эта система трубопроводов с форсунками должна равномерно опрыскивать всю поверхность обрабатываемых пластин. Это означает, что число патрубков, расположенных вне рабочего участка, должно быть больше, чем по центру вращающегося держателя обрабатываемых пластин. Под ванной размещен бак с рабочим раствором. В этом баке поддерживается необходимая температура раствора с помощью тех же элементов, что и в лопаточной машине (ТЭН+змеевик+термодатчик). Рабочий раствор с помощью компрессора накачивается из бака и посредством системы форсунок наносится на пластину. Далее раствор собирается на дне ванны (под форсуночной системой) и поступает обратно в бак. Так он и циркулирует по кругу. К травильным машинам форсуночного типа относятся некоторые машины американского производства и старые цинкографские машины одесского производства, применявшиеся для изготовления клише для высокой печати. В последнее время машины форсуночного типа при травлении магния почти не используются. Этот факт связан со сложной конструкцией форсуночных систем и, соответственно, с большими сложностями профилактических и других ремонтных работ. Но в некоторых российских типографиях перенастроили старые одесские цинкотравильные машины на работу с магниевыми пластинами и при высоком профессионализме травильщиков получают магниевые клише отличного качества. Основной плюс форсуночных машин - экономное использование раствора, основной минус - сложность устранения засорения форсунок и труб подачи раствора к форсункам. Согласно утверждениям западных специалистов, на лопаточных машинах лучше получаются штриховые клише и плашки, а на форсуночных - растровые клише. Так как на магнии редко делают растровые клише (это больше прерогатива медных клише), то и использование форсуночных машин для травления магния нецелесообразно. Зато для травления медных растровых клише форсуночные машины вполне подходят. 1.2 Травление медных пластинТехнология травления медных пластин сложнее технологии травления магния. При травлении магния, регулируя скорость вращения лопаток, температуру раствора и т. д., можно получить необходимые параметры клише. При травлении меди все намного сложнее, так как в состав раствора может входить до шести добавок в различных сочетаниях, которые определяются видом клише: глубокое плашечное или неглубокое растровое. Постоянная добавка в травильный раствор для меди - антивспениватель, который плавает на поверхности в виде тонкой пленки и препятствует образованию пены. Все добавки для травления меди делятся на возобновляемые, которые необходимо обновлять после каждой вытравленной в растворе пластины или после долгого перерыва в травлении, и невозобновляемые, которые добавляются в раствор один раз и используются до его замены. В травильном растворе возобновляемые и невозобновляемые добавки в совокупности образуют сложную органическую ПАВ-смесь, которая в процессе травления абсорбируется на поверхности медной пластины и далее смывается к боковым граням печатающих элементов клише, защищая их от действия травящего раствора, способствуя таким образом получению положительного угла травления. Со временем возобновляемые добавки теряют свои рабочие свойства, ПАВ-смесь перестает работать правильно. Так, например, если машина простояла ночь без работы, на утро необходимо в травильный раствор добавить полную порцию возобновляемой добавки, так как старая добавка уже потеряла свои рабочие свойства. Перейдем к самой технологии изготовления медных клише. Операции по засветке, проявлению и предварительной протравке аналогичны процедурам при травлении магния. Отличается только коэффициент термического расширения меди (учитываемый при выводе пленок): он в 2 раза меньше, чем для магния. После проявления необходимо провести ретушь спиртовыми чернилами необрабатываемых поверхностей (в том числе пробельных элементов). Это делается для сокращения затрат травильного раствора. Следующий этап - предварительное травление в 10-процентном растворе муравьиной кислоты. Это необходимо для того, чтобы снять имеющиеся на пластине окислы и предотвратить появление новых. После предварительных операций по обработке медной пластины переходят к процессу травления. Добавки разбавляются в соотношении 1:10 чистым травильным раствором, представляющим собой раствор хлорного железа концентрацией 1,26 г-моль/л. Пример подготовки рабочего раствора для травления меди: - в рабочую ванну заливается 56,7 л раствора хлорного железа концентрацией 1,26г-моль/л; - разводится 90 г порошка добавки 13A в 900 мл раствора хлорного железа, и эта смесь заливается в рабочую ванну; - добавляется 5 капель антивспенивателя; - разводится 60 г порошка добавки 13B в 600 мл раствора хлорного железа и эта смесь заливается в рабочую ванну. После составления раствора его перемешивают около 15 мин, устанавливают рабочий режим машины: температура раствора 20 0C, скорость вращения лопаток 800 об./мин. Для оптимальной защиты боковых стенок свежий рабочий раствор в ванне должен содержать не менее 15 г меди на 1 л жидкости. Поэтому, прежде чем приступить к выполнению производственного задания, свежеприготовленный раствор необходимо стабилизировать путем растворения в нем требуемого количества меди. Медь добавляется в раствор после полного растворения ПАВ-добавок. На держателе устанавливается предварительно взвешенная медная пластина и вытравливается в течение промежутка времени, достаточного для растворения необходимого количества меди. Затем пластина изымается из раствора и взвешивается повторно для точного определения массы растворенной меди. Для проверки качества раствора проводят травление тестового клише и проверяют угол травления. Если угол меньше нужного, в ванну добавляется 150 мл раствора хлорного железа с 15 г добавки 13В. Если угол травления больше нужного, достаточно в течение 5 мин перемешивать рабочий раствор, в результате чего часть добавки теряет свои рабочие свойства. После получения хорошего качества травления тестовой пластины приступают к травлению рабочей пластины. Время травления зависит от необходимой глубины элементов. В среднем глубину в 1 мм получают за 30 мин, для клише глубиной 0,7 мм требуется 20 мин, 0,3-0,4 мм - 8-10 мин. Как уже было сказано выше, медные пластины не травят на глубину более 1 мм, большую глубину получают методом фрезерования. Это связано с тем, что раствор для травления меди достаточно дорог, а чем больше меди вытравливается из пластины, тем быстрее раствор насыщается солями меди и теряет свои качества. Кроме того, при большой глубине травления увеличивается вероятность стравливания тонких линий. После травления клише промывают в воде, удаляют ацетоном остатки фоторезиста и чернила и сушат сжатым воздухом. Далее производят механическую доработку клише, включающую фрезерование пробельных элементов на нужную глубину и фасок на гранях клише, а также удаление лишних точек. После механической доработки клише готово. Иногда для придания клише большей твердости и тиражестойкости после травления или гравировки их хромируют. Перед следующим травлением в травильный раствор снова добавляют возобновляемую добавку и изготовляют тестовое клише. При достижении определенной концентрации меди в травильном растворе его сливают, травильную ванну промывают и составляют новый раствор. Концентрацию меди в растворе проверяют при помощи спектрофотометра (наиболее точный метод), либо измеряя массу растворенной в травильном растворе меди (путем сложения между собой разниц между массой пластины до травления и после). Максимальная концентрация меди составляет 31-32 г меди на 1л раствора. Моют машину раствором муравьиной кислоты. 1.3 Оборудование для изготовления медных клишеОборудование для травления медных клише от оборудования для травления магниевых отличается материалами, из которых оно изготовлено. Машины для медных клише сделаны из пластиков (кислотостойкий ПВХ), а лопатки и металлические детали - из титана. Производятся такие машины в США, Англии, Германии и Японии. В российских типографиях работают на немецких и американских машинах. Если при травлении магния чаще используются лопаточные машины, то при травлении меди и лопаточные, и форсуночные машины используются одинаково. Оба типа машин позволяют получать медные клише самого высокого качества. Однако следует отметить, что при травлении меди качество получаемых клише в большой степени зависит от профессионального опыта травильщика. Как уже было сказано раньше, травлением латуни занимаются мало и делают это только на небольшую глубину (0.2 мм – 0.3)мм. Это связано с тем фактом, что латунь является медно-ценковым сплавом. Если рассматривать латунь при большом увеличении, то получается структура медных частиц, залитых вокруг цинком. При травлении цинк травится намного быстрее, чем медь. В результате травленая поверхность латуни получается шершавая и непрочная, такими же свойствами обладают и боковые грани печатных элементов. При травлении мы также не можем получить прямых границ печатных элементов, так как все печатные элементы имеют кайму из зазубрин. До сего дня не создано ПАВ-добавок для получения положительного угла наклона граней печатных элементов в процессе травления, что тоже не приемлемо для клише. Все эти факты приводят к тому, что клише для горячего тиснения методом травления латуни не изготавливают, проще латунные клише обрабатывать механическим путем (методом гравировки). Травление стали процесс достаточно сложный, так как нет ПАВ-добавок для получения положительного угла травления. Но, в отличии от латуни, сталь тяжело обрабатывается механическим путем. Для экономии времени и инструмента при гравировке стальных клише, пластины первоначально травят на нужную глубину (с отрицательным углом травления), а затем на гравировально-фрезерном станке дорабатывают до получения положительного угла и точных форм клише. Травление стали ведется в следующем растворе: соляная кислота + серная кислота + хлорид серебра (AgCl2). Таким же способом изготавливают высечные ножи на цельностальном листе (для ротационной высечки).

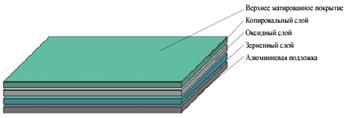

Глава 2. Офсетные металлические пластины На сегодняшний день, несмотря на разнообразие способов получения печатной продукции, способ плоской офсетной печати остается доминирующим. Это связано прежде всего с высоким качеством получения отпечатков за счет возможности воспроизведения изображения с высоким разрешением и идентичностью качества любых участков изображения; со сравнительной простотой получения печатных форм, позволяющей автоматизировать процесс их изготовления; с легкостью корректуры, с возможностью получения оттисков больших размеров; с небольшой массой печатных форм; со сравнительно недорогой стоимостью форм. Существуют два способа получения форм для плоской офсетной печати: форматная запись изображения и поэлементная запись изображения. Форматная запись изображения является основным способом изготовления форм и заключается в получении копий путем экспонирования изображения с фотоформы на монометаллическую пластину с последующей обработкой копии в проявляющем растворе. Поэлементная запись осуществляется путем сканирования изображения, его преобразования с последующей лазерной записью печатных форм в результате воздействия лазерного излучения на приемный слой формного материала. Такая технология изготовления печатных форм известна как технология СTP (computer to plate). Технология СTP бурно развивается и начинает занимать достойное место в области допечатного производства. Это связано с определенными особенностями технологии: высокая производительность способа, сокращение используемых материалов (отсутствие фотоформ, а в ряде случаев проявляющих растворов для пленок и пластин), высокая разрешающая способность получаемых форм из-за более резкого края растровой точки, так как изображение на форме появляется не с промежуточного носителя — диапозитива, а непосредственно из цифрового массива данных. Несмотря на появление новой технологии CTP, в допечатных процессах на российских полиграфических предприятиях основным способом изготовления форм является форматная запись изображения. В Москве до недавнего времени лишь на нескольких полиграфических предприятиях установлены системы CTP. Потребуется еще много времени, чтобы этот способ форматной записи изображения был заменен на технологию CTP, поэтому для успешной конкуренции способов получения печатных форм производители офсетных монометаллических пластин совершенствуют свойства своих материалов. Поставщики пластин проводят исследования, направленные на улучшение свойств материалов для повышения чувствительности копировальных слоев, увеличения разрешающей способности пластин, повышения тиражестойкости печатных форм. В настоящее время на рынке полиграфических материалов представлено достаточно большое количество разнообразных типов формных пластин, используемых для изготовления печатных форм. На сегодняшний день основными поставщиками офсетных монометаллических пластин являются компании Agfa (Германия), Lastra (Италия), Fuji (Япония) и др. В большинстве своем все эти пластины имеют схожие состав и структуру. Монометаллическая формная пластина фирмы Lastra Futura Oro имеет структуру, показанную на рисунке.

Рис. 1. Структура предварительно очувствленной монометаллической формной пластины Futura Oro В качестве основы может использоваться алюминий, который занял ведущее положение в полиграфической промышленности всего мира, как основной материал для изготовления монометаллических форм. Это объясняется тем, что алюминий обладает рядом достоинств: небольшим весом, хорошими гидрофильными свойствами получаемых на нем пробельных элементов. Увеличение прочностных свойств металла возможно за счет легирования его магнием, марганцем, медью, кремнием, железом, однако при этом ухудшается пластичность алюминия. Обработка поверхности алюминия, необходимая для плоской офсетной печати, может производиться как на отдельных листах, так и непрерывной обработкой в рулоне. Чаще всего используется обработка с рулона для того, чтобы изготавливать пластины с постоянными физическими и механическими характеристиками. Изготовление каждой предварительно очувствлённой пластины представляет собой серию сложных и точных производственных процессов. В настоящее время используется технология комплексной электрохимической обработки алюминия, включающая следующие последовательные операции: обезжиривание, декапирование, электрохимическое зернение, анодирование (анодное оксидирование и наполнение оксидной пленки), нанесение копировального слоя (полив слоя), сушка. Рассмотрим основные стадии изготовления предварительно очувствлённой пластины. Обезжиривание: фаза обработки заключается в тщательной очистке металла, который может содержать консервирующую смазку, масляные следы, шлаки. Качество конечной продукции зависит не только от чистоты химического процесса, но и от абсолютной чистоты металлической основы. Для удаления всех загрязнений с поверхности алюминия используют раствор едкого натра, нагретого до 50-60 0С. Процесс протекает в течение 1-2 мин и сопровождается бурным выделением водорода и растравливанием поверхности. Декапирование: процедура проводится для удаления шлама и осветления, при этом используют 25-процентный раствор азотной кислоты с добавкой фторида амония для дополнительной равномерной затравки. Электрохимическое зернение: после обезжиривания обрабатываемой поверхности производится электрохимическое зернение алюминия, которое позволяет получить равномерный микрорельеф, развитую мелкокристаллическую структуру, после чего поверхность пластины становится похожей по структуре на губку с очень тонкими порами. При этом контактная площадь поверхности увеличивается в 40-60 раз по сравнению с начальной площадью поверхности необработанного алюминия. Микрошероховатая структура поверхности металла, полученная в результате электрохимического зернения, позволяет увеличить адгезию копировального слоя и лучше удерживать воду, необходимую для увлажнения в процессе печатания. Термин «зернение» появился по аналогии с механическим зернением шариками, которое заменила электрохимическая обработка. Электромеханическое зернение производится в разбавленной соляной или азотной кислоте (0,3-1 %) под действием переменного тока. В результате образуется микрошероховатая поверхность металла. Выбор раствора кислоты определяется необходимой степенью развития поверхности. Величина напряжения электрического тока, пропускаемого через кислоту, составляет несколько десятков тысяч вольт. Пластины, которые зернятся в азотной кислоте, отличаются более развитой мелкопористой структурой поверхности алюминия, а пластины, обработанные в соляной кислоте, характеризуются более крупной структурой зернения. Структура зернения во многом влияет на свойства печатных форм, изготавливаемых на офсетных пластинах. Значение показателя шероховатости (Ra — среднее арифметическое отклоние микронеровностей от средней линии профиля) может повлиять на разрешающую способность формной пластины, на возможность появления дефекта «непрокопировки» в формном процессе, на гидрофильные свойства пробельных элементов, на различное время для достижения баланса краска—вода в печатном процессе. Анодирование поверхности увеличивает твердость и улучшает устойчивость офсетных форм к механическим воздействиям и химическим веществам, которые используются в процессе печатания. Данный процесс состоит из двух стадий: анодного оксидирования и наполнения оксидной пленки. Анодное оксидирование шероховатой поверхности алюминия проводится с целью получения прочной и пористой оксидной пленки определенной толщины с мелкозернистой структурой. Анодные оксидные пленки к тому же хорошо защищают алюминий от коррозии и устойчивы к трению и износу. Оксидирование алюминия можно проводить в сернокислом или хромовокислом электролитах. Предполагают, что анодная пленка состоит из двух слоев: тонкого барьерного слоя, непосредственно прилегающего к металлу, и пористого наружного. Наружный слой образуется в результате частичного растворения барьерного слоя под действием серной кислоты. Чем больше концентрация кислоты, тем выше пористость пленок. В процессе оксидирования наружный слой утолщается вследствие непрерывного превращения глубинных слоев металла в оксид. Толщина оксидной пленки растет пропорционально времени оксидирования, но пленка при этом становится более пористой. Большая пористость нежелательна, так как может стать причиной возникновения брака в формном процессе (неполное удаление копировального слоя при проявлении копий, тенение форм в процессе печатания). Наполнение оксидной пленки предусматривает снижение пористости пленки, уменьшение ее активности и улучшение гидрофильных свойств поверхности. Для наполнения оксидной пленки используют горячую воду, пар или раствор жидкого стекла. После каждой из рассмотренных стадий подготовки подложки проводится тщательная промывка. Таким образом, можно сказать, что электрохимическое зернение ответственно за микрогеометрию (шероховатость поверхности); анодное оксидирование — за износостойкость и адсорбционную активность; наполнение — за гидрофильные свойства поверхности и полноту удаления копировального слоя при проявлении копий. Нанесение копировального слоя: необходимо для создания на поверхности подложки гидрофобного слоя, выполняющего в дальнейшем роль печатающих элементов. Копировальный слой представляет собой тонкую (2 мкм) полимерную воздушно-сухую светочувствительную пленку, растворимость которой в соответствующем растворителе либо снижается, либо возрастает в результате действия лучистой энергии в диапазоне от 250 до 460 нм. В соответствии с этим различают негативные (растворимость снижается) и позитивные (растворимость возрастает) копировальные слои. К копировальным слоям предъявляются следующие требования: · способность светочувствительной композиции при нанесении на подложку образовывать беспористые, тонкие полимерные пленки (1,5-2,5 мкм); · хорошая адгезия к подложке; · изменение растворимости пленки в соответствующем растворителе в результате действия УФ-излучения; · достаточная разрешающая способность слоя; · высокая избирательность проявления, то есть отсутствие растворимости или незначительное растворение тех участков слоя, которые должны остаться на подложке. В качестве копировальных растворов для изготовления предварительно очувствленных монометаллических пластин чаще всего используются растворы на основе светочувствительных ортонафтохинондиазидов (ОНХД). Копировальные слои на основе ОНХД работают позитивно, то есть воздействие лучистой энергии приводит к увеличению растворимости экспонированных участков слоя. В состав копировального слоя входят: пленкообразующий полимер, ОНХД, органический растворитель, красители, целевые добавки (для обеспечения физико-механических свойств и сохранности слоя). ОНХД даже относительно сложного строения не образуют полимерной пленки, поэтому их вводят в полимер или химически сшивают с макромолекулами полимера. Широкое применение ОНХД в составе копировальных слоев объясняется их достоинствами: отсутствием темнового дубления, достаточной светочувствительности, устойчивости к агрессивным воздействиям, разрешающей способности, хорошей адгезии к металлам. Основные типы монометаллических пластин, производимых итальянской фирмой Lastra и представленных на российском рынке, — это пластины с позитивными копировальными слоями (Futura Oro, Futura 101). Известно, что при использовании офсетных пластин c негативным копировальным слоем можно получить более высокое разрешение изображения, что связано со свойствами негативных копировальных слоев и технологическими особенностями изготовления печатных форм на пластинах с негативными копировальными слоями. Фирма Lastra поставляет на российский рынок пластины подобного типа. Примером являются пластины Nitio San, Nitio Dev. Смачивание поверхности формных основ копировальными растворами является предпосылкой создания прочной адгезионной связи между копировальным слоем и поверхностью формной пластины. Сама же адгезия определяется химическим строением светочувствительных и пленкообразующих компонентов копировальных растворов, а также условиями нанесения и сушки копировальных слоев. Свойства копировальных слоев определяются не только составом светочувствительных композиций, но и способом нанесения их на формные подложки, условиями формирования пленок. Для создания копировального слоя могут использоваться различные способы его нанесения. Возможности способов различны, поэтому способ нанесения копировального слоя является «секретом фирмы». При этом известно, что он должен обеспечивать равномерность нанесения достаточно тонкого слоя, гарантировать защиту от влияния статического электричества и предотвратить распыление в воздух. Последнее дает возможность изготовления печатных форм более быстро, является экологически безвредным, не требует жесткого соблюдения режимов температуры и влажности. Современные способы нанесения копировальных слоев ориентированы на полив из растворов. У современных офсетных монометаллических пластин светочувствительный слой имеет поверхностное матирование, способствующее быстрому достижению глубокого вакуума между поверхностью пластины и монтажом фотоформ во время копирования. Это покрытие создается различными способами. Фирма Lastra предлагает получение внешнего матированного покрытия путем создания на поверхности копировального слоя дополнительного слоя на базе водорастворимых смол с равноотстоящими друг от друга каплями. Сушка: если нанесение копировального слоя на подложку — первая стадия формирования пленки копировального слоя, то вторая заключается в высушивании слоя, в процессе которого создается фундамент всех необходимых технологических свойств слоя: адгезии к подложке, светочувствительности, химической стойкости, механической прочности и тиражестойкости, стабильности показателей при хранении пластин. Процесс сушки включает в себя следующие стадии: перераспределение растворителя в копировальном слое, его испарение и окончательное высыхание. На сегодняшний день достаточно большое количество фирм-производителей предлагают разнообразный ассортимент монометаллических пластин, предназначенных для использования их в процессе получения форм офсетной печати. Все поставляемые пластины должны удовлетворять стандартам отрасли. Во ВНИИ полиграфии были разработаны технические условия — ОСТ 29.128-96, позволяющие оценить технологические возможности всех используемых типов монометаллических пластин. В ОСТ 29.128-96 содержатся требования, предъявляемые к последовательности технологических операций, к порядку передачи материалов и к самим материалам, к подготовке и использованию оборудования. На основе ОСТ 29.128-96 были написаны технологические инструкции для изготовления печатных форм на предварительно очувствлённых алюминиевых пластинах способом позитивного копирования. В инструкциях содержатся нормы по изготовлению печатных форм, требования, предъявляемые к качеству форм, а кроме того, в инструкциях описываются методы контроля процесса изготовления печатных форм, цеховые условия и требования безопасности. Более подробно рассмотрим основные требования, предъявляемые к монометаллическим пластинам. Входной контроль пластин осуществляется в соответствии с требованиями ОСТ 29.128-96 «Пластины монометаллические, офсетные, предварительно очувствленные. Общие технические условия». Данные для входного контроля пластин представлены в таблице. Данные для входного контроля пластин

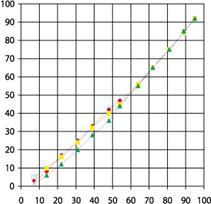

Как правило, все виды пластин, используемых в производстве печатных форм, соответствуют предъявляемым требованиям, однако качество печатных форм, получаемых на этих пластинах, в условиях конкретного формного процесса может быть различным. Из этого можно заключить, что процесс изготовления печатных форм прежде всего зависит от режимов изготовления форм, а также от того, каким образом реагируют различные виды пластин на изменение этих режимов. Данный процесс позволяют контролировать шкалы оперативного контроля, к которым относят растровый тест-объект UGRA, шкалу KALLE и др. Растровая шкала должна быть воспроизведена полностью от 10 до 95% точки; на растровых полях высоких светов и высоких теней могут отсутствовать точки 0,5; 1; 99,5; 99 %, точки 2 и 98% должны быть воспроизведены; на шкале концентрических окружностей должны быть воспроизведены позитивные штрихи, начиная с 12 мкм, что соответствует разрешающей способности 300 лин./см. С помощью шкалы UGRA-82 возможно определить оптимальное время экспонирования, воспроизведение минимальных по размеру штрихов на печатной форме (определение выделяющей способности), воспроизведение растровых элементов в светах и тенях, градационная передача изображения, контраст изображения. Для оценки градационной передачи пластин при копировании на печатную форму изображения с различной линиатурой использовалась шкала KALLE. При соблюдении всех технологических режимов и использовании шкал оперативного контроля должны получаться качественные печатные формы. На качественной печатной форме: печатающие элементы: · должны соответствовать темным участкам диапозитива, и изменение размеров растровой точки не должно превышать 6,6%; · должны устойчиво воспроизводить растровую точку в высоких светах изображения (2% точка шкалы UGRA-Ofset-1982 фрагмент № 5); · обладают высокой гидрофобностью и при контрольном нанесении краски легко воспринимают ее по всей поверхности, в том числе в высоких светах; · обладают химической стойкостью к любым обрабатывающим материалам офсетной печати и обеспечивают тиражестойкость от 80 до 200 тыс. оттисков. пробельные элементы: · абсолютно чистые по всей поверхности, в том числе не имеют следов от краев диапозитивов и липкой ленты; · равномерны по цвету по всей поверхности, не имеют светлых пятен от разрушения анодного слоя пластин; · обладают устойчивой гидрофильностью и при контрольном нанесении краски на форму не воспринимают ее по всей поверхности, а также в глубоких тенях изображения (чистые пробелы на растровом поле 97% шкалы UGRA-82); · не «тенят» в процессе тиражной печати и обеспечивают тиражестойкость 80-200 тыс. оттисков. При неточном соблюдении технологии или неудачном выборе оборудования на формах могут возникнуть дефекты (мягкая форма, контрастная форма, тенение формы, снижение тиражестойкости формы, потеря мелких деталей изображения на форме, наличие лишних печатающих элементов на форме, непрокопировка изображения и др.), которые, естественно, появятся и на оттисках. Более подробно рассмотрим дефект непрокопировки изображения на печатной форме. Непрокопировка может возникнуть по самым различным причинам. Одна из самых серьезных — низкое качество фотоформ. Далее хотелось бы остановиться на возникновении дефекта непрокопировки при использовании качественных фотоформ. Если свет от источника копировальной рамы попадает под непрозрачные печатающие элементы фотоформы, то в процессе проявки офсетной копии мелкие элементы могут измениться в размерах или совсем исчезнуть. Это может произойти в следующих случаях: · неплотный контакт формной пластины и диапозитивом; · большой процент рассеянного света в световом потоке экпонирующего устройства; · при длительном времени экспонирования (основная экспозиция и экспонирование под рассеивающей пленкой). Далее хотелось бы более подробно остановиться на возможностях пластин, которые достаточно хорошо известны на рынке российских полиграфических материалов. Это монометаллические позитивные пластины Futura Oro итальянской фирмы Lastra. Компания «РеаЛайн» является официальным поставщиком расходных материалов, производимых фирмой Lastra, поэтому на базе ВНИИ полиграфии и МГУП были проведены испытания по оценке основных свойств этих пластин. Вниманию читателей ниже будут представлены некоторые результаты этих исследований. · Основной задачей являлось изучение репродукционно-графических свойст пластин с использованием шкал оперативного контроля UGRA-82 и KALLE (определение разрешающей способности, графической точности воспроизведения штриховых элементов, оценка градационной передачи при воспроизведении изображения с различной линиатурой). Все представленные показатели определялись при оптимальных режимах изготовления печатных форм, а именно: согласно рекомендациям фирмы Lastra время экспонирования выбиралось таким, чтобы при проявлении на печатной форме были чистыми (не содержащими копировальный слой) первые 3 поля полутоновой шкалы фрагмента №1 шкалы UGRA-1982, а на поле 4 была вуаль. Также были изготовлены печатные формы при заниженном и завышенном времени экспонирования. Режим проявления оставался постоянным. При оптимальном режиме изготовления печатной формы пластины Futura Oro оценка разрешающей способности показала, что пластины устойчиво воспроизводят растровую точку в диапазоне 2-98%, графическая точность соответствует воспроизведению штрихового элемента размером 10-12 мкм. Для оценки градационной передачи были измерены относительные площади растровых точек на печатных формах при помощи денситометра фирмы Gretag Macbeth D19C (по шкале KALLE) и построены графические зависимости Sотн%, печ.ф=f(Sотн%, ф.ф) — градационные кривые при различных режимах экспонирования при воспроизведении изображения с линиатурой 60 лин./см, которые представлены на рис.

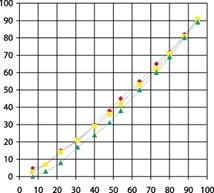

Судя по градационным кривым, при изменении режимов изготовления наблюдаются незначительные градационные искажения, что очень важно, так как это говорит о том, что пластины Futura Oro не критичны к изменению режимов. Таким образом, если потребуется увеличить разрешающую способность за счет снижения времени экспонирования, то сделать это будет возможно, не теряя при этом качество воспроизведения изображения в целом. Аналогичные зависимости прослеживаются и при контроле воспроизведения изображения с большей линиатурой L=120 лин./см. Градационные характеристики представлены на рис.

Анализируя градационные кривые при воспроизведении изображения с различной линиатурой, можно отметить, что при увеличении времени экспонирования наблюдаются 1-2% искажения в светах, но во всем остальном диапазоне градаций градационные кривые близки к идеальным. Такие результаты характеризуют пластины Futura Oro как материалы, которые пригодны для воспроизведения оригиналов различного типа с различной линиатурой. На сегодняшний день большинство типов офсетных монометаллических пластин, представленных на рынке полиграфических материалов, характеризуются достаточно высокими показателями качества: высокой светочувствительностью копировальных слоев пластин, высокими показателями по тиражестойкости пластин, технологичными свойствами печатных и пробельных элементов, разрешающей способностью и графической точностью воспроизведения штриховых элементов. Это связано с тем, что сегодня ко всем видам полиграфической продукции применяются достаточно высокие требования. Поэтому производители офсетных монометаллических пластин стараются постоянно совершенствовать их свойства. Можно выделить основные направления, в которых в настоящее время ведется работа: · увеличение светочувствительности пластин, позволяющее уменьшить время их экспонирования; · совершенствование технологии зернения пластин, позволяющее улучшить свойства пробельных элементов и снизить время для достижения баланса краска-вода; · улучшение репродукционно-графических свойств офсетных пластин, позволяющее воспроизводить высоколиниатурное изображение; · увеличение тиражестойкости пластин. На сегодняшний день компания Lastra предлагает новый тип позитивных пластин Futura 101. Чувствительность копировального слоя этих пластин больше, чем у пластин Futura Oro, и, как следствие, время экспонирования при изготовлении формы снижено на 15-20%. примером совершенствования технологии зернения, может являться технология многоуровневого зернения Multigrain фирмы Fuji, позволяющая получать шероховатую поверхность с различной величиной зернения офсетной пластины. Это, во-первых, позволяет добиться короткого времени достижения вакуума между фотоформой и пластиной; во-вторых, улучшить свойства пробельных элементов за счет лучшего удержания воды на их поверхности; в-третьих, снизить время установления баланса краска-вода. Снижение времени вакуумирования при экспонировании пластин позволяет получить внешнее микропигментированное покрытие пластин. Именно такое покрытие на основе водорастворимых смол использует при производстве своих офсетных пластин фирма Lastra. Внешний микропигментный слой также может служить для улучшения репродукционно-графических свойств пластин. Поскольку одной из причин уменьшения разрешающей способности пластин является светорассеяние, то его уменьшение за счет микропигментного слоя и обеспечивает повышение качества воспроизведения. Увеличение тиражестойкости пластин — одно из важных направлений в совершенствовании технологии их изготовления. Фирмами-производителями разрабатываются пластины с различными показателями тиражестойкости для использования их при печати для различных тиражей. Примером могут служить пластины Agfa Ozasol (Германия) различного наименования: · P5S — для печати средних и больших тиражей, тиражестойкость 100-120 тыс.отт. · Р10 — для высококачественной печати малых тиражей, тиражестойкость до 80 тыс.отт. · P20S — для печати малых и средних тиражей, тиражестойкость 80100 тыс.отт. · Р51 — для средних или больших тиражей, тиражестойкость 150-200 тыс.отт. · P71 — для печати больших тиражей без дополнительного обжига. При необходимости получения полиграфической продукции с высокими тиражами существует возможность использования формных пластин, предназначенных для термообработки. Пластины фирмы Lastra Futura Oro в соответствии с указаниями производителя возможно использовать для термообработки. В качестве «экрана» используется защитное средство для термической обработки Termogomma LTO 240. Термическая обработка пластин Futura Oro позволяет увеличить тиражеустойчивость печатных форм до 1000 тыс. оттисков. ЗаключениеИз данной работы следует, что современная печать движется очень стремительно. Конечно, высокая печать уже не так востребованна как иные виды печати, но тем не мене она не сдает свои позиции в качестве модернизированных видов печати. CTP в современном обществе укрепляется все прочнее, многие отказываются от травиальных печатных форм и следуют за прогрессом. Мое мнение, что будущее за новейшими технологиям, такими как CTP. Литература1. В.И.Шеберстов. «Технология изготовления печатных форм».М.: Книга. 1990. 2. ОСТ 29.128-96. Пластины монометаллические, офсетные предварительно очувствленные. Общие технические условия. 3. Полянский Н.Н. Основы полиграфического производства. Издание 2-е, переработанное Москва: Книга, 1991г. — с. 350 4. «Энциклопедия по печатным средствам информации. Технологии и способы производства». Гельмут Киппхан; Перев. с нем. - М.: МГУП, 2003. 5. Справочник к продуктам фирмы Lastra. Манербио, 1996. 6. Электронный ресурс: http://www.cardprom.ru/cardprom-techno-hot-stamping.htm |