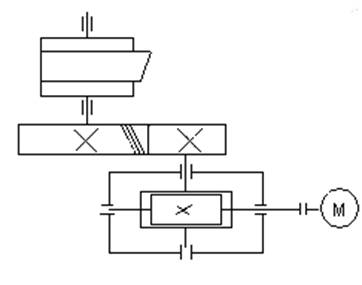

Курсовая работа: Привод к лебедкеКурсовая работа: Привод к лебедкеСодержание Введение 1. Выбор двигателя. Кинематический расчет привода 2. Кинематический и силовой расчет привода 3. Выбор материалов и определение допускаемых напряжений 4. Расчет закрытой червячной передачи 5. Расчет открытой косозубой зубчатой передачи 6. Нагрузки валов редуктора 7. Разработка эскизного проекта 8. Предварительный выбор подшипника 9. Выбор муфты 10. Определение реакций в опорах подшипников валов 11. Проверочный расчет валов 12. Проверочный расчет подшипников 13. Проверочный расчет шпонок 14. Смазывание деталей редуктора Список литературы ВведениеИсходные данные: Мощность привода Р = 2,0 кВт Частота вращения n = 36 мин - 1 Срок службы привода Lt = 5 лет Коэффициенты использования Ксут = 0,9; Кгод = 0,8.

Рис.1 - Привод к лебедке. 1. Выбор двигателя. Кинематический расчет приводаСрок службы привода (ресурс) Lh, час, определяем по формуле Lh = 365 ∙ Lr∙ Kr ∙ tc ∙ Lc ∙ Kc, (1) где Lr - срок службы привода, Lr = 4 лет; KГ - коэффициент годового использования, KГ = 0,8; tС - продолжительность смены, tС = 8 ч; LС - число смен, LС =1; Кc - коэффициент сменного использования, Кc = 0,9. Режим работы: Реверсивный. Lh = 365 × 4 × 0,8 × 8 × 0,9 = 8409,6 часов. Требуемая мощность рабочей машины: Р = 2,0 кВт. Частота вращения барабана nр = 36 мин - 1 Общий коэффициент полезного действия (КПД) привода ŋ, определяем по формуле ŋ = ŋм × ŋц × ŋз × ŋч × ŋ4nк, (2) где КПД составляющих определим по т.2.2 с 40 [1] ŋм - КПД муфты, ŋм = 0,98; ŋц - КПД открытой цилиндрической зубчатой передачи, ŋз = 0,95; ŋч - КПД червячной передачи, ŋч = 0,85; ŋnк - КПД одной пары подшипников качения, ŋnк = 0,99. ŋ = 0,98 × 0,95 × 0,85 × 0,99 4 = 0,7678 Требуемую мощность двигателя Рдв, кВт определяем по формуле Рдв = Рпр/ ŋ, (3) Рдв = 2,0/ 0,7678 = 2,605 кВт Выбираем электродвигатель при условие Рном ≥ Рдв из таб. К9 стр.384 [1] 3,0 кВт > 2,605 кВт 4 АМ100S4Y 3 n ном = 1435 мин - 1; Рном = 3,0 кВт Общее передаточное число привода Uобщ, определяем по формуле Uобщ = nном/nрм, (4) Uобщ = 1435/36 =39,86 Выбираем передаточные числа, воспользуемся рекомендуемыми значениями из таблиц т.2.3 с.43 [1], т.1.2 с.6 [2] и т.1.3 с.7 [1]: передаточные числа Uчерв = 16; Uзуб = 2,5; Uобш=40. Фактическую частоту вращения барабана nрфакт, мин - 1 определяем по формуле nрфакт = n ном/ Uобш, (5) nрфакт = 1435/40= 35,875 мин - 1 отклонение 100% × (nрм - nрфакт) / nрм = 100% × (36 - 35,875) /36 = 0,347% < 4% 2. Кинематический и силовой расчет приводаОпределяем мощность двигателя на всех валах привода: на быстроходном Р1, кВт; на тихоходном Р2, кВт; на валу ведущего барабана Р3, кВт по формулам Р1 = Рдв × ŋм × ŋnк, (6) Р1 = 2,605 × 0,98 × 0,99 = 2, 192 кВт Р2 = Р1 × ŋч × ŋnк, (7) Р2 = 2, 192 × 0,85 × 0,99 = 2,17 кВт Р3 = Р2 × ŋк × ŋnк, (8) Р3= 2,17 × 0,95 × 0,99 = 2,04 кВт Определяем частоту вращения на валах привода: на быстроходном n1, мин - 1; на тихоходном n2, мин - 1; на валу ведущего барабана n3, мин - 1 по формулам n1 = nном= 1435 мин - 1 n2 = n1/U1, (9) n2 = 1435/16 = 89,69 мин - 1 n3 = n2/U2, (10) n3 = 89,69/2,5 = 35,88 мин - 1, Определяем угловые скорости на валах привода: на валу двигателя ωпом, с - 1; на быстроходном ω1, с - 1; на тихоходном ω2, с - 1; на валу ведущего барабана ω3, с - 1 по формулам ωпом = pnном/30, (11) ωпом = 3,14 × 1435/30 = 150,2 с - 1 ω1 = ωном = 150,2 с - 1 ω2 = ω1 /U1, (12) ω2 = 150,2/16 = 9,39 с - 1 ω3 = ω2/U2, (13) ω3 = 9,39/ 2,5 = 3,75 с - 1 Определяем вращающий момент на валах привода: на валу двигателя Тдв, Н. м; на быстроходном Т1, Н. м; на тихоходном Т2, Н. м; на валу ведущего барабана Т3, Н. м по формулам Тдв = Рдв/ ωном, (14) Тдв = 2,605 × 10 3/150,2 = 17,34 Н. м Т1 = Р1/ ω1, (15) Т1 = 2, 192 × 10 3/150,2 = 14,59 Н. м Т2 = Р2/ ω2, (16) Т2 = 2,17 × 10 3 /9,39 = 231,16 Н. м Т3 = Р3/ω3, (17) Т3 = 2,04 × 10 3/3,75 = 543,51 Н. м Таблица 1 - Силовые и кинематические параметры привода

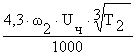

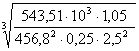

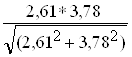

3. Выбор материалов и определение допускаемых напряженийЧервячная передача: Выбираем марку стали для червяка и определяем ее механические характеристики по таб.3.1 с.49 [1] при мощности Р = 2, 192 кВт > 1 кВт. Червяк изготавливается из стали 40Х с твердостью ≥45 НRСЭ,, термообработка - закалка +ТВЧ по таб.3.2; для стали 40Х - твердость 45…50 НRСЭ; σв = 900 Н/мм 2, σт = 750 Н/мм 2, σ-1 = 410 Н/мм 2; Dпред = 125 мм, Sпред = 80 мм. Скорость скольжения Vs, м/с определяем по формуле Vs = Vs = (4,3 ×

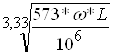

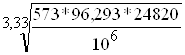

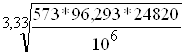

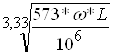

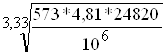

9,39 × 16 × По определенной скорости скольжения из таб.3.5 стр.54 [1] выбираем материал для червячного колеса при Vs < 5 БрА10Ж4Н4 способ отливки - "центробежный"; σ в =700 Н/мм 2, σ т =460 Н/мм 2. Для материала венца червячного колеса по таб.3.6 [1] определяем допускаемые контактные [σ] H и [σ] F изгибные напряжения. При твердости витков червяка ≤ 350 НВ, термообработка - улучшение: [σ] H = 250 - 25 × Vs, (19) [σ] H = 250 - 25 × 3,96 = 151 Н/мм 2, т.к. червяк находится в масляной ванне то не уменьшаем. Коэффициент долговечности К FL, определяем по формуле К FL = Наработку колес N, циклов, определяем по формуле N = 573 × ω2 × Lh, (21) N = 573 × 9,39 × 8409,6 = 45,25 × 10 6 циклов. Тогда получаем по формуле (20) К FL = Для реверсивной передачи [σ] F = (0,08 × σв + 0,25 × σт) × К FL, (22) [σ] F = (0,08 ×700 + 0,25 × 460) × 0,655 = 112 Н/мм 2 Открытая косозубая зубчатая передача: Для шестерни и колеса выбираем марку стали и определяем ее механические характеристики по таб.2.1 [2]: Шестерня - сталь 40 Х с твердостью ≤ 350 НВ1, термообработка - улучшение; по таб.3.2 для стали 40Х - твердость 235. .262 НВ, σ в = 900 Н/мм 2, σ т = 750 Н/мм 2, σ - 1 = 410 Н/мм 2, D пред = 200 мм, Sпред = 125 мм. Колесо - сталь 45Л с твердостью ≤ 350 НВ2, термообработка - улучшение; по таб.3.2 [2] для стали 45Л - твердость 207…235 НВ, σ в = 680 Н/мм 2, σ т = 440Н/мм 2, σ - 1 = 285 Н/мм 2, D пред = 315 мм, Sпред = 200мм. Среднюю твердость зубьев шестерни НВ1ср и колеса НВ2ср определяем по формулам НВ1ср = (235+262) /2 = 248,5,НВ2ср = (207+235) /2 = 221,НВ1ср - НВ2ср = 248,5-221 = 27,5 < 50 Для материала зубчатой шестерни и колеса определяем допускаемые контактные [σ] H и [σ] F изгибные напряжения Коэффициент долговечности КHL, определяем по формуле КHL = Наработку шестерни N1, циклов, определяем по формуле N1 = 573 × ω2 × Lh, (24) N1 = 573 × 9,39 × 8409,6 = 45,24 × 10 6 циклов Наработку колеса N2, циклов, определяем по формуле N2 = 573 × ω3 × Lh, (25) N2 = 573 × 3,75 × 8409,6 = 18,07 × 10 6 циклов. Число циклов перемены напряжений NНО, соответствующие пределу выносливости, находим по таб.3.3 с.51 [2] NНО1 = 69,5 × 10 6 циклов, NНО2 = 17 × 10 6 циклов. Так как N1 < NНО1, N2 > NНО2, то коэффициент долговечности принимаем КHL2

= 1,КHL1 = КHL1

= По таб.3.1 определяем допускаемые контактные напряжения [σ] HО, соответствующее числу циклов перемены напряжений NНО. Для шестерни [σ] HО1 = 1,8НВ1 + 67, (27) [σ] HО1 = 1,8 × 248,5 + 67 = 514,3 H/мм 2 Для колеса [σ] HО2 = 1,8НВ2 + 67, (28) [σ] HО2 = 1,8 × 221 + 67 = 464,8 Н/мм 2 Допускаемое контактное напряжение определяем по формулам [σ] H1 = [σ] HО1 × К нL1, (29) [σ] H1 = 514,3 × 1,07 = 550,3 Н/мм 2 [σ] H2 = [σ] HО2 × К нL2, (30) [σ] H2 = 464,8 × 1 = 464,8 Н/мм 2 [σ] H = 0,45 × ([σ] H1 + [σ] H2), (31) [σ] H = 0,45 × (550,3 + 464,8) = 456,8 Н/мм 2 [σ] H = 456,8 Н/мм 2 < 1,23 [σ] H2 = 571,7 Н/мм 2, условие выполняется. Коэффициент долговечности К FL, определяем по формуле К FL = где NFО = 4 ×10 6 < N1 и N2,, следовательно К FL1 = К FL2 = 1 По таб.3.1 определяем допускаемое напряжение изгиба, соответствующее числу перемены напряжений NFО. Для шестерни [σ] FО1 = 1,03 × HB1ср, (33) [σ] FО1 = 1,03 × 248,5 = 256 Н/мм 2 предполагая что m<3 мм, Для колеса [σ] FО2 = 1,03 × НВ2ср, (34) [σ] FО2 = 1,03 × 221 = 227,63 Н/мм 2 так как передача реверсивная уменьшаем на 25% [σ] F2 = 227,63 × 0,75 = 170,75 Н/мм 2 [σ] F1 =256 × 0,75 = 192 Н/мм 2 Составляем таблицу Таблица 2 - Механические характеристики материалов передач редуктора

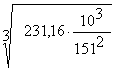

4. Расчет закрытой червячной передачиМежосевое расстояние аW, мм определяем по формуле аW = 61 × где Т2 - вращающий момент на валу червячного колеса, Т2 = 231,16 Нм аW = 61 ×

Принимаем по ГОСТ аW = 140 мм Число витков червяка при Uч = 16 (стр.21 [2]) принимаем Z = 2. Число зубьев червячного колеса Z2, определяем по формуле Z2 = Z1 × Uч, (36) Z2 = 2 × 16 = 32 Принимаем Z2 = 32 Модуль зацепления m, мм определяем по формуле m = (1,4…1,7) × аW / Z2, (37) m = (1,4…1,7) × 140/32 = (6,56….7,43) мм Округляем в большую сторону m =7 мм. Коэффициент диаметра червяка q, определяем по формуле q = (2 × аW/m) - Z2, (38) q = (2 × 140/7) - 32 = 8 Принимаем q = 8 Коэффициент смещения инструмента х, определяем по формуле Х = (аW/ m) - 0,5 × (q + Z2), (39) Х = (140/4) - 0,5 × (8 + 32) = 0 > - 1, условие не выполняется Фактическое передаточное число Uф, определяем по формуле Uф = Z2/Z1,Uф = 32/2 = 16 (40) Отклонение ΔUф = 100% (Uф - U) / U = 0% < 4% Фактическое межосевое расстояние аWф, мм определяем по формуле аWф = 0,5 × m × (q + Z2 + 2 × Х), (41) аWф = 0,5 × 7 × (8 + 32 + 2 × 0) = 140 мм Делительный диаметр червяка d1, мм определяем по формуле d1 = q × m, (42) d1 = 8 ×7 = 56 мм Начальный диаметр червяка dW1, мм определяем по формуле dW1 = m × (q + 2 × Х), (43) dW1 = 7 × (8 + 2 × 0) =56 мм Диаметр вершин витков червяка d а1, мм определяем по формуле d а1 = d1 + 2 × m, (44) d а1 = 56 + 2 × 7 = 70 мм Диаметр впадин витков червяка d F1, мм определяем по формуле d F1 = d1 - 2.4 × m, (45) d F1 = 56 - 2,4 × 7 = 39,2 мм Делительный угол подъема линии витков червяка Y, o определяем по формуле Y = arctg (Z1 /q), (46) Y = arctg (2/8) =14 o03 / Длина нарезаемой части червяка b1, мм определяем по формуле b1 = (10 + 5,5 × |Х| + Z1) × m + С, (47) где Х = 0, С = 0 b1 = (10 + 5,5 × |0| + 2) × 7 + 0 = 84 мм Делительный диаметр червячного колеса d2, мм определяем по формуле d2 = d W 2 = m × Z2, (48) d2 = d W 2 = 7 × 32 = 224 мм Диаметр вершин зубьев червячного колеса d а2, мм определяем по формуле d а2 = d2 + 2 × m × (1 + Х), (49) d а2 = 224 + 2 × 7 × (1 + 0) = 238 мм Наибольший диаметр червячного колеса d АМ, мм определяем по формуле d АМ ≤ d а2 + 6 × m / (Z1 + 2), (50) d АМ ≤ 238 + 6 × 7/ (2 + 2) = 248,5 мм Диаметр впадин зубьев червячного колеса d F2, мм определяем по формуле d F2 = d2 - 2 × m × (1,2 - Х), (51) d F2 = 224 - 2 × 7 × (1,2 - 0) = 207,2 мм Ширину венца червячного колеса b2, мм, при Z1 =2, определяем по формуле b2 = 0,355 × аW, (52) b2 = 0,355 × 140 = 49,7 мм Принимаем b2 = 48 мм Радиусы закруглений зубьев червячного колеса Rа и RF, мм определяем по формулам Rа = 0,5 × d1 - m, (53) Rа = 0,5 × 56 - 7 = 21 мм RF = 0,5 × d1 + 1,2 × m RF = 0,5 × 56 + 1,2 × 7 = 36,4 мм (54) Условный угол обхвата червяка венцом колеса определяем по формуле sin σ = b2/ (d а1 - 0,5 × m), (55) sin σ = 48/ (70-0,5 × 7) = 0,721805 Угол σ = 46 o 12, 2 × σ = 92 o24/< 120 о Коэффициент полезного действия червячной передачи ŋ, определяем по формуле ŋ = tgY/ tg (Y + φ), (56) где φ - угол трения зависящий от скорости скольжения. Скорость скольжения Vs, м/с определяем по формуле Vs = Uф × ω2 × d1 / (2 × cos y × 10 3), (57) Vs = 16 × 9,39 × 56/ (2 × cos (14 o 03 /) × 1000) = 4,34 м/с По таб.4.9 c 74 [1] выбипаем φ = 1 o50 /. Тогда по формуле (56) ŋ = tg (14 o 03 /) / tg (14 o 03 /+ 1 o 50 /) = 0,9 Проверим контактные напряжения зубьев колеса σ H =

340 × где К - коэффициент нагрузки, зависящий от окружной скорости, К = 1 Окружную силу на колесе Ft2, кН определяем по формуле Ft2 = 2 × T2 × 10 3/d2, (59) Ft2 = 2 × 231,16 × 1000/224 = 2,0639 кН Окружную скорость червячного колеса Vs, м/с определяем по формуле Vs = ω2 × d2/ (2 × 10 3), (60) Vs = 9,39 × 224/2 × 10 3 = 1,05 м/с < 3 м/с Найденные значения подставляем в формулу (58) σ H =

340 × Недогруз 100% × ([σ] H - σ H) / [σ] H 100% × (151 - 137,9) / 151 = 8,67% < 15% условие выполняется. Проверим напряжения изгиба зубьев колеса σ F = 0,7 × YF × Ft 2 × K/ (b2 × m) < [σ] F, (61) где YF - коэффициент формы зуба колеса, определяемый по таб.4.10 [1] в зависимости от эквивалентного числа зубьев. Эквивалентное число зубьев Zυ 2, определяем по формуле Zυ 2 = Z2/ (cos y) 3, (62) Zυ 2 = 32/ cos 3 (14 o 03 /) = 35,05 Тогда YF = 1,64. Подставляем найденные значения в формулу (61) σ F = 0,7 × 1,64 × 2063,9 × 1/ (48 × 7) = 7,05 Н/мм 2 < [σ] F = 112 Н/мм 2 При проверке на прочность получаем σ H < [σ] H, σ F < [σ] F, следовательно, рассчитанная червячная передача соответствует рабочим нагрузкам. Таблица 3 - Параметры червячной передачи

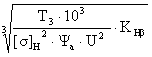

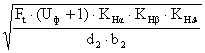

5. Расчет открытой косозубой зубчатой передачиПроектный расчет Межосевое расстояние аW, мм определяем по формуле аW ≥ Ка ×

(U + 1) × где Ка - вспомогательный коэффициент для косозубых передач, Ка = 43; ψа - коэффициент ширины венца колеса, при консольном расположении колеса ψа = 0,2……0,25 принимаем ψа = 0,25; U - передаточное число, U2 = 2,5; Т - вращающий момент на валу ведущей звездочки, Т3 =543,51 Н м; [σ] H - среднее допускаемое контактное напряжение, [σ] H = 456,8 Н/мм 2; КHb - коэффициент неравномерности нагрузки по длине, КHb = 1,05. аW ≥ 43 ×

(2,5 + 1) × Округляем расчетное межосевое расстояние до стандартного аW = 180 мм. Модуль зацепления m, мм определяем по формуле m ≥ 2 × Km × T3 × 10 3/ (d2 × b2 × [σ] F), (64) где Km - вспомогательный коэффициент, Km = 5,8. Делительный диаметр колеса d2, мм определяем по формуле d2 = 2 × аW × U1 / (U1 + 1), (65) d2 = 2 ×180 × 2,5/ (2,5 + 1) = 257,14 мм Ширину венца b2, мм определяем по формуле b2 = ψа × аW, (66) b2 = 0,25 × 180 = 50,4 мм Подставляем найденные значения в формулу (64) m ≥ 2 × 5,8 × 543,51 × 10 3/ (257,14 × 50,4 × 170,75) = 2,85 мм Принимаем m =3 мм. Угол наклона зубьев βмин, о определяем по формуле βмин = arcsin (3,5 × m / b2), (67) βмин = arcsin (3,5 × 3/50,4) = arcsin (0, 20833) = 12 о02 / Числа зубьев шестерни Z1 и колеса Z2: определяем по формулам Z1 = Z / (1 + U1), (68), Z1 = 117/ (1 + 2,5) = 33,43 Принимаем Z1 = 33 Z2 = Z - Z1,Z2 = 117 - 33 = 84 Суммарное число зубьев Z определяем по формуле ZS = 2 × аW × cos βмин / m, (69) ZS = 2 × 180 × 0,9781/3 = 117,37 Принимаем ZS = 117 Уточненный угол β, о определяем по формуле β = arcos (ZS × m /2 × aW), (70) β = arcos (117 × 3/2 × 180) = 12 о 51 / Фактическое передаточное число Uф и его отклонения от заданного ΔU определяем по формулам Uф = Z2/ Z1, (71), Uф = 84/33 =2,55 ΔU = (Uф -U) × 100% / U £ 4%, (72) ΔU = (2,55 - 2,5) × 100% / 2,5 = 1,82% £ 4% Фактическое межосевое расстояние аW, мм определяем по формуле аW = (Z1 + Z2) × m/ (2 × cos β), (73) аW = (33 + 84) × 3/ (2 × 0,9781) = 180 мм Делительный диаметр шестерни d1, мм определяем по формуле d1 = m × Z1/cos β, (74) d1 = 3 × 33/0,9781 = 101,5 мм Диаметр вершин зубьев шестерни dа1, мм определяем по формуле dа1 = d1 + 2 × m, dа1 = 101,5 + 2 × 3 = 107,5 мм (75) Диаметр впадин зубьев шестерни df1, мм определяем по формуле df1 = d1 - 2,4 × m, (76) df1 = 101,5 - 2,4 × 3 =94,3 мм Ширина венца шестерни b1, мм определяем по формуле b1 = b2 + 4, (77) b1 = 50 + 4 = 54 мм Принимаем b1 = 54 мм. Делительный диаметр колеса d2, мм определяем по формуле d2 = m × Z2/cos β, (78) d2 = 3 × 84/0,9781 = 258,5 мм. Диаметр вершин зубьев колеса dа2, мм определяем по формуле dа2 = d2 + 2 × m, (79) dа2 = 258,5 +2 × 3 = 264,5 мм Диаметр впадин зубьев колеса df2, мм определяем по формуле df2 = d2 - 2,4 × m, (80) df2 = 258,5 - 2,4 × 3 = 251,3 мм Ширина венца колеса b2, мм определяем по формуле b2 = ψа × аW, (81) b2 = 0,25 × 180 = 50,4 мм Принимаем b2 = 50 мм. Проверочный расчет Проверим контактные напряжения зубьев колеса σ H =

376 × где КHa - коэффициент нагрузки, учитывающий распределение нагрузки между зубьями по графику рис.4.2 с.63 [1], КHa = 1,1; КHu - коэффициент динамической нагрузки, зависящий от окружной скорости и степени точности по таб.4.3 с.62 [1], КHu = 1,1; КHb - степень точности зубчатой передачи, в зависимости от окружной скорости. Окружную скорость Vs, м/с определяем по формуле Vs = ω2 × d2/ (2 × 10 3), (83) Vs = 3,75 × 258,5/ 2 × 10 3 = 0,48 м/с Тогда по т.4.2 [1] - 9 КHb = 1,05. Окружную силу на колесе Ft2, кН определяем по формуле Ft2 = 2 × T2 × 10 3/d2, (84) Ft2 = 2 × 543,51 × 10 3/258,5 = 4, 205 кН Подставляем найденные значения в формулу (82) σ H =

376 × σ H = 434,06 Н/мм 2 < [σ] H = 456,8 Н/мм 2 Недогруз 100% × ([σ] H - σ H) / [σ] H 100% × (456,8 - 434,06) / 456,8 = 4,98% < 10%, что допустимо. Проверим напряжения изгиба зубьев колеса σ F2 = YF2 × Yb × Ft 2 × KFa × КFb × КFu/ (b2 × m) < [σ] F2, (85) σ F1 = σ F2 × YF1/YF2 < [σ] F1, (86) где KFa - коэффициент, учитывающий распределение нагрузки между зубьями для степени точности 9 с.63 [1], KFa = 1,1; КFb - коэффициент неравномерности нагрузки по длине зуба, КFb = 1,05; КFu - коэффициент динамической нагрузки, зависящий от окружной скорости и степени точности по таб.4.3 с.62 [1], КFu = 1,01; YF1 и YF2 - коэффициенты формы зуба колеса определяемый по таб.4.4 с.64 [1] в зависимости от эквивалентного числа зубьев Zυ 1 = Z1/ (cos β) 2, (87) Zυ 1 = 33/0,9781 2 = 34,71 Zυ 2 = Z2/ (cos β) 3, (88) Zυ 2 = 84/0,9781 3 = 90,6 Тогда по таб.4.4 с.64 [1] YF1 =3,75 и YF2 =3,60. Коэффициент учитывающий наклон зуба Yb, определяем по формуле Yb = 1 - β о/140, (89) Yb = 1 - 12 о51 // 140 = 0,91 Тогда по формуле (85) и (86) σ F2 = 3,6 × 0,91 × 4205,73 × 1,1 × 1,05 × 1,01/ (50 × 3) = 103,59 Н/мм 2< [σ] F = 170,75 Н/мм 2 σ F1 = 103,59 × 3,75/ 3,6 = 107,91 Н/мм 2 < [σ] F1 =192 Н/мм 2 При проверке на прочность определили что, рассчитанная передача соответствует рабочим нагрузкам. Межосевое расстояние аW, мм определяем по формуле аW = (d1 + d2) / 2, (90) аW = (101,5 + 258,5) /2 = 180 мм Пригодность заготовок шестерни и колеса определяем по формулам Условие пригодности Dпред > Dзаг, Sпред > Sзаг Dзаг1 = dа1 + 6, (91) Dзаг1 =107,5 + 6 =113,5 мм < 125 мм - пригодно Dзаг2 = dа2 = 264,5 мм - без ограничений Sпред = 80 мм > Sзаг = b2 + 4 = 54 мм Составим таблицу Таблица 4 - Параметры косозубой открытой передачи

6. Нагрузки валов редуктораСилы в зацеплении закрытой червячной передачи. Окружную силу Ft1 и Ft2, кН определяем по формуле Ft1 = 2 × T1 × 10 3/d1, (92) Ft1 = 2 × 14,59 × 10 3/56 = 0,521 кН Ft2 = 2 × T2 × 10 3/d2, (93) Ft2 = 2 × 231,16 × 10 3/224 =2,06 кН Радиальную силу Fr1 и Fr2, кН определяем по формуле Fr1 = Fr2 = Ft2 × tg α, (94), Fr1 = Fr2 = 2,06 × 0,3639 = 0,75 кН Осевую силу Fа1 и Fа2, Н определяем по формуле Fа1 = Ft2 = 2,06 Н Fа2 = Ft1 = 0,521 Н Силы в зацеплении открытой зубчатой косозубой передачи Окружную силу Ft3 и Ft4, кН определяем по формуле Ft3 = Ft4 = 2 × T3 × 10 3/d2, (95) Ft3 = Ft4 = 2 × 543,51 × 10 3/258,5 = 4,2 кН Радиальную силу Fr3 и Fr4, кН определяем по формуле Fr3 = Fr4 = Ft4 × tg α /cos β, (96) Fr3 = Fr4 = 4,2 × 0,3639/0,9781 = 1,56 кН Осевую силу Fа3 и Fа4, Н определяем по формуле Fа3 = Fа4 = Ft4 × tg β, (97) Fа3 = Fа4 = 4,2 × 0,229 = 0,96 Н Консольные нагрузки. На быстроходном валу (червяка) от поперечных усилий муфты Fм

= 100 × Fм

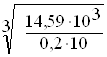

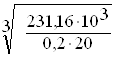

7. Разработка эскизного проектаМатериал валов Ст 35 твердостью ≤ 350 НВ2, термообработка - улучшение; по таб.3.2 [1] σ в = 550Н/мм 2, σТ = 270 Н/мм 2, σ-1 = 235 Н/мм 2, принимаем для вала-червяка τ-к = 10 Н/мм 2, для тихоходного вала τ-к = 20 Н/мм 2 Определение геометрических параметров валов. Быстроходный вал: Диаметр вала под полумуфту d1, мм определяем по формуле d1

³ d1

³ Принимаем d1 = 20 мм. Диаметр второй ступени вала под подшипник d2, мм определяем по формуле d2 = d1 + 2 × t, (100) d2 = 20 + 2 × 2 = 24 мм Принимаем d2 =25 мм. Диаметр третьей ступени d3, мм определяем по формуле d3 = d2 + 3,2 × r, (101) d3 = 25 +3,2 × 1,6 = 30,12 мм < df Принимаем d3 = 30мм. Тихоходный вал: Диаметр вала первой ступени d1, мм определяем по формуле d1

³ d1

³ Принимаем d1 =39 мм Диаметр второй ступени вала под подшипник d2, мм определяем по формуле d2 = d1 + 2 × t, (103) d2 = 39 + 2 × 2 = 43 мм Принимаем d2 = 45 мм. Диаметр третьей ступени d3, мм определяем по формуле d3 = d2 + 3,2 × r, (104), d3 = 45 + 3,2 × 1,6 = 50,12 мм принимаем d3 = 50 мм. Вал ведущего барабана: Диаметр вала первой ступени d1, мм определяем по формуле d1

³ d1

³ Принимаем d1 = 52 мм. Диаметр второй ступени вала под подшипник d2, мм определяем по формуле d2 = d1 +2 × t, (106) d2 = 52 + 2 × 2,8 = 57,6 мм, Принимаем d2 =58 мм. Диаметр третьей ступени d3, мм определяем по формуле d3 = d2 + 3,2 × r, (107) d3 = 58 + 3,2 × 3 = 67,6 мм Принимаем d3 = 68 мм. Расстояние между деталями передач. Зазор между вращающимися деталями редуктора и стенка корпуса а, мм определяем по формуле а = где L - наибольшее расстояние между внешними поверхностями деталей передач а = Принимаем а = 11 мм. Расстояние между дном корпуса и поверхностью червяка b, мм определяем по формуле b > 4 × а, (109) b = 4 × 11 = 44 мм 8. Предварительный выбор подшипникаДля быстроходного вала выбираем роликоподшипник конический однорядный № 7205 dп = 25 мм, D = 52мм, Т = 16,5 мм, е = 0,36; Y = 1,67; Сr = 23,9 кН, Сrо = 22,3 кН. Смещение точки приложения опорных реакций а, мм определяем по формуле а = 0,5 × (Т + (D + dп) × е/3), (110) а = 0,5 × (16,5 + (25 + 52) × 0,36/3) = 12,87 мм, Для тихоходного вала выбираем роликоподшипник конический однорядный № 7209 dп = 45 мм, D = 85 мм, Т = 21 мм, е =0,41; Y = 1,45; Сr = 42,7 кН, Сrо = 33,4 кН. Смещение точки приложения опорных реакций определяем по формуле (110) а = 0,5 × (21 + (45 + 85) × 0,41/3) = 19,38 мм, Для вала ведущей звездочки выбираем роликоподшипник конический однорядный № 7310 dп = 50 мм, D = 90 мм, Т = 22 мм, е = 0,37; Y = 1,60; Сr = 52,9 кН, Сrо = 40,6 кН. Смещение точки приложения опорных реакций определяем по формуле (110) а = 0,5 × (22 + (50 + 90) × 0,37/3) = 19,63 мм, 9. Выбор муфтыДля соединения выходных концов вала электродвигателя и быстроходного вала редуктора, установленных на общей раме выберем: Втулочно-пальцевую муфту 31,5-15 - I.I. - 18-II.2-У3 ГОСТ 21424-75, Δr = 0,2. Радиальная жесткость упругой втулочно-пальцевой муфты СΔr = 2140 Н. Радиальная сила, Fм, кН вызванная радиальным смещением определенным по соотношению Fм = СΔr × Δr, (111) Fм = 2140×0,2 = 0,428 кН 10. Определение реакций в опорах подшипников валовОпределение опорных реакций и построение эпюр изгибающих моментов и поперечных сил. Быстроходный вал. Исходные данные: Ft1 = 0,521 кН; Fr1 = 0,75 кН; Fа1 = 2,06 кН; Fм = 0,428 кН; КНL1 =100 мм; L2 = 80, мм; L3 = 80 мм; d1 = 56 мм.

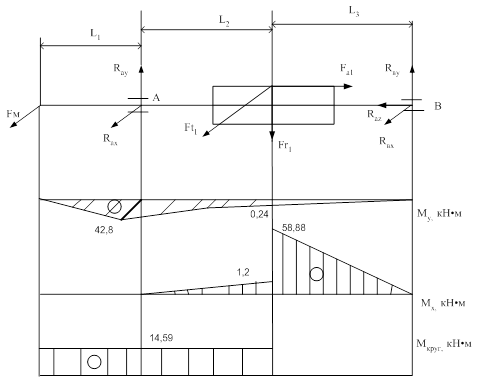

∑Fx = 0; Rаx + Rвx + Ft1 + Fм = 0, (112) ∑Fy = 0; Rаy + Rвy - Fr1 = 0, (113) ∑Fz = 0; Fа1 - Rаz = 0,∑Mдx = 0; Rаy × (L2 + L3) - Fr1 × L3 + Fа1 × d1 /2 = 0, (114) ∑Mдy = 0; - Rаx × (L2 + L3) - Ft1 × L3 - Fм × (L2 + L3 + L1) = 0, (115) Из уравнения (114) Rаy = (Fr1 × L3 - Fа1 × d1 /2) / (L2 + L3) = (0,75 × 80 - 2,06 × 56/2) /160 = 0,015 кН Из уравнения (115) Rах = ( - Ft1 × L3 - Fм × (L2 + L3 + L1)) / (L2 + L3) Rах = (-0,521 × 80 - 0,428 × 260) /160 = - 0,96 кН Тогда Rвx = - Rаx - Ft1 - Fм = 0,96 - 0,521 - 0,428 = 0,011 кН. Rвy = Fr1 - Rаy = 0,75 - 0,015 = 0,735 кН. M1x = Rау × L2 = 0,015 × 80 = 1,2 Нм; M1x/ = Rаy × L1 + Fа1 × d1 /2 = 1,2 + 2,06 × 56/2 = 58,88 Нм Mау = - Fм × L1 = 0,428 ×100 = - 42,8 Нм M1у = - Fм × (L1 + L2) - Rах × L2 = - 0,428 × 180 + 0,96 × 80 = - 0,24 Нм Ra = Rв =

Mмакс

= Тихоходный вал. Исходные данные Ft2 = 2,06 кН; Fr2 = 0,75 Н; Fа2 = 0,521 Н; Ft3 = 4,2 кН; Fr3 = 1,56 кН; Fа3 = 0,96 кН; L1 = 40 мм; L2 = 40 мм; L3 =100 мм; d2 = 224 мм; d3 = 101,5 мм.

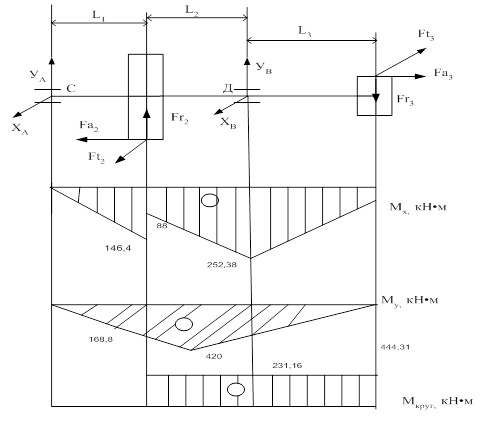

∑Fx = 0; Rсx + Rдx + Ft2 + Ft3 = 0, (115) ∑Fy = 0; Rсy + Rдy - Fr3 + Fr2 =0, (116) ∑Fz = 0; Fа3 - Fа2 - Rсz = 0,Rсz = Fа3 - Fа2 = 0,96 - 0,521 = 0,439 кН ∑Mдx = 0; Rсy × (L2 + L1) + Fr2 × L2 + Fr3 × L3 + Fа2 × d2 /2 + Fа3 × d3 /2 = 0, (117) ∑Mдy= 0; - Rсx × (L2 + L1) - Ft2 × L2 + Ft3 × L3 = 0, (118) Из уравнения (117) Rсy = - (Fr2 × L2 + Fr3 × L3 + Fа2 × d2 /2 + Fа3 × d3 /2) / (L2 + L1) Rсy = - (0,75 × 40 + 1,56 × 100 + 0,521 × 224/2 + 0,96 × 101,5/2) / (40 + 40) = - 3,66 кН Из уравнения (118) Rсх = ( - Ft2 × L2 + Ft3 × L3) / (L2 + L1), Rсх= (-2,06 × 40 + 4,2 × 100) /80 = 4,22 кН Тогда Rдx = - (Rсx + Ft2 - Ft3) = - (4,22 + 2,06 - 4,2) = - 2,08 кН Rдy = Fr3 - Fr2 - Rсy = 1,56 - 0,75 + 3,66 = 4,47 кН M1x = Rсу × L1 = - 3,66 × 40 = - 146,4 Нм M1x/ = Rсy × L1 + Fа2 × d2 /2 = - 146,4 + 0,521 × 24/2 = - 88 Нм Mдx = Rсy × (L2 + L1) + Fr2 × L2 + Fа2 × d2 /2 = - 3,66 × 80 + 0,75 × 40 + 0,521 × 40/2 = - 252,38 Нм M2x = - Fа3 × d3 /2 = - 0,96 × 101,5/2 = - 48,72 Нм M1у = - Rсх × L1 = - 4,22 × 40 = - 168,8 Нм Mду = - Rсx × (L2 + L1) - Ft2 × L2 = - 4,22 × 80 - 2,06 × 40 = - 420 Нм M2у

= 0,Rс = Rд

= Mмакс

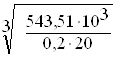

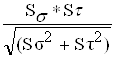

= Mк = 444,31 Нм 11. Проверочный расчет валовПределы выносливости в расчетном сечении вала (σ-1) d и (τ - 1) d, Па определяем по формуле (σ-1) d = σ-1/ (К σ) d, (119) (τ - 1) d = τ - 1/ (К τ) d, (120) где σ-1 и τ - 1 - пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, Па; для материала Ст 20 σ-1 = 260 МПа, τ - 1 = 150,8 МПа. Коэффициенты концентрации нормальных напряжений К σ) d и касательных напряжений (К τ) d для расчетного сечения вала определяем по формуле (К σ) d = ( (К σ / К d ) + К F - 1) /Ку, (121) (К τ) d = ( (К τ/ К d ) + К F - 1) /Ку, (122) где К σ и К τ - эффективные коэффициенты концентрации напряжения, К σ = 1,55 и К τ = 1,4 Кd - коэффициент влияния абсолютных размеров поперечного сечения, Кd = 0,88 Ку - коэффициент влияния поверхностного упрочнения, Ку = 1,25 К F - коэффициент, К F = 1,05. Коэффициенты определяем по т.11.2 - 11.5 с.257 [1] э (К σ) d = ( (1,55/0,88) + 1,05 - 1) /1,25 =1,45 (К τ) d = ( (1,4/ 0,82 ) + 1,05 - 1) /1,25 = 1,4 Подставляем найденные значения в формулу (119) и (120) (σ-1) d = 260 /1,45 = 179,31 Н/мм 2 (τ - 1) d = 150,8/1,4 =107,71 Н/мм 2 Определим нормальные и касательные напряжения в опасных сечениях вала и коэффициент запаса прочности в опасном сечении: σ = Ммакс × 10 3/Wнетто, (123) τ = Мк × 10 3/ 2 × Wrнетто, (124) где Ммакс - максимальный изгибающий момент в рассматриваемом сечении вала, Нм, Мк - крутящий момент, Нм Осевой момент сопротивления сечения вала Wнетто, мм 3 определяем по формуле Wнетто = 0,2 × D 3, (125) Общий коэффициент запаса прочности в опасном сечении S, определяем по формуле S = Коэффициент запаса прочности по нормальным и касательным напряжениям Sσ и S τ определяем по формуле Sσ = σ-1/σ, (127) S τ = τ - 1/τ (128) Быстроходный вал: Ммакс = 58,9 Нм, Мк = 14,59 Нм, минимальный диаметр вала D = 20 мм Подставляем значения в формулу (123) и (124) σ = 58,9 × 10 3/0,2 × 20 3 = 36,81 Н/мм 2 τ = 14,59 × 10 3/ 2 × 0,1 × 20 3 = 9,11 Н/мм 2 Найденные значения подставляем в формулу (127) и (128) Sσ = 179,31 /36,81 = 4,87 S τ = 107,71 /9,11 = 11,82 Тогда по формуле (126) S = Тихоходный вал: Ммакс = 490 Нм, Мк = 444,31 Нм, минимальный диаметр вала D = 39 мм Подставляем значения в формулу (123) и (124) σ = 490 × 10 3/0,2 × 39 3 = 41,3 Н/мм 2 τ = 444,31 × 10 3/ 2 × 0,1 × 39 3 = 37,45 Н/мм 2 Найденные значения подставляем в формулу (127) и (128) Sσ = 179,31 /41,3 = 4,34 S τ = 107,71 /37,45 = 2,87 Тогда по формуле (126) S = 12. Проверочный расчет подшипниковБыстроходный вал: роликоподшипник конический однорядный № 7205 dп = 25 мм, D = 52мм, Т = 16,5 мм, е = 0,36; Y = 1,67; Сr = 23,9 кН, Сrо = 22,3 кН. Fа1 = 2,06 кН, Rа = 2,27 кН, Rв = 0,74 кН,, Lh = 8409,6 часов и ω1 = 150,2 с - 1 Подшипники устанавливаем по схеме "враспор". Осевые составляющие радиальных реакций Rs2, кН и Rs1, кН определяем по формуле Rs2 = Rа × 0,83 × е, (129) Rs2 = 2,27 × 0,63 × 0,36 = 0,514 кН Rs1 = Rв × 0,83 × е, (130) Rs1 = 0,83 × 0,74 × 0,36 = 0,16 кН Осевые нагрузки подшипников: Rs1 > Rs2 и Fа > Rs1 - Rs2, то Rа2 = Rs2,Rа1 = Rs2 + Fа = 0,16 + 2,06 = 2,22 кН Определяем отношение Rа1/ (V × R1) = 2,22/ (1 × 2,27) = 0,98 > е Следовательно максимальную эквивалентную нагрузку RЕ, кН определяем по формуле RЕ2 = (V × х × Rа + Rа1 × Y ) Кг × Кт;, (131) RЕ2 = (1 × 0,4 × 2,27+ 2,22 × 1,67) × 1,2 × 1,01 = 5,59 кН Динамическую грузоподъемность подшипника Сr р, кН для опоры А определяем по формуле Сr

р = RЕ2 ×

Сr

р = 5,59 × Подшипник не пригоден. Рассмотрим установку № 7208 dп = 40 мм, D = 80 мм, Т = 20 мм, е = 0,368; Y = 1,56; Сr = 42,7 кН, Сrо = 33,4 кН. RЕ2 = (1 × 0,4 × 2,27+ 2,22 × 1,56) × 1,2 × 1,01 = 5,29 кН Сr

р1 = 5,29 × Подшипник пригоден. Тихоходный вал: роликоподшипник конический № 7209 dп = 45 мм, D = 85 мм, Т = 21 мм, е = 0,41; Y = 1,45; Сr = 42,7 кН, Сrо = 33,4 кН. ∑Fz = Fа3 - Fа2 = 0,96 - 0,521 = 0,44 кН, Rс = 5,6 кН, Rд = 4,93 кН, Lh = 8409,6 часов и ω2 = 9,39 мин - 1 Подшипники устанавливаем по схеме "враспор". Осевые составляющие радиальных реакций Rs2, кН и Rs1, кН определяем по формуле Rs1 = R1 × 0,83 × е, (133) Rs1 = 0,83 × 5,6 × 0,37 = 1,72 кН Rs2 = R2 × 0,83 × е, (134) Rs2 = 0,83 × 4,93 × 0,37 = 1,51 кН Осевые нагрузки подшипников: Rs1 > Rs2 и Fа > Rs1 - Rs2, то Rа1 = Rs2,Rа1 = Rs2 + Fа = 1,51 + 0,44 = 1,95 кН Определяем отношение Rа1/ (V × Rс) = 1,95/ (1 × 5,6) = 0,348 < е Следовательно максимальную эквивалентную нагрузку RЕ, кН определяем по формуле RЕ1 = V × Rс × Кг × Кт, (135) RЕ1 = 1 × 5,6 × 1,2 × 1,01 = 6,8 кН Динамическую грузоподъемность подшипника Сr р, кН для наиболее нагруженной опоры С определяем по формуле Сr

р2 = RЕ1 × Сr

р1 = 6,8 × Подшипник пригоден 13. Проверочный расчет шпонокУсловие прочности σ = Ft/ Асм ≤ [σ] см, (137) где Ft - окружная сила, Н; Ft = 0,521 кН, [σ] см - допускаемое напряжение на смятие, Н/мм 2; [σ] см = 115 Н/мм 2. Для быстроходного вала выбираем шпонку 6х6х15 ГОСТ 23360-78. Площадь смятия Асм, мм 2 определяем по формуле Асм = (0,94 × h - t1) × lр,, (138) Асм = (0,94 × 6 - 3,5) × 15 = 32,1 мм 2 Подставляем значения в формулу (137) σ = 521/32,1 = 16,23 ≤ [σ] см = 115 Н/мм 2 Условие выполняется. Для тихоходного вала выбираем шпонку 12х8х20 ГОСТ 23360-78 Площадь смятия Асм, мм 2 определяем по формуле (138) Асм = (0,94 × 8 - 5) × 20 = 50,4мм 2 Ft = 4,2 кН Подставляем значения в формулу (137) σ = 4,2 × 1000/50,4 = 83,33 ≤ [σ] см = 115 Н/мм 2 Условие выполняется. 14. Смазывание деталей редуктораСмазывание червячной передачи редуктора жидким маслом картерным непроточным способом. Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях и фактической окружной скорости колес по таб.10.29. [1] выбираем индустриальное масло без присадок И-Т-Д-220 ГОСТ 17479.4-87 Для смазывания открытой зубчатой передачи и цепной передачи применяем периодический способ вязкими маслами, которые наносят на зубья через определенные промежутки времени. РАЗБОРКА И СБОРКА РЕДУКТОРА. До начала ремонта редуктора следует отключить от электросети, очистить от грязи и стружки, а масло из картера слить (выкручиваем пробку поз.17). Кроме того перед началом ремонтных работ необходимо подготовить: слесарный инструмент, оснастку для демонтажа и съемники. Прежде чем производить разборку редуктора необходимо рассоединить полумуфты поз. 19 эл. двигателя от редуктора. Редуктор при возможности не отсоединяем от фундамента. Разборку начинаем с откручивания пробки поз.4, выкручиваем винты поз. 20, убираем шайбы поз.25 и снимаем крышку поз.6. Затем откручиваем болты поз. 19 с крышек поз.8 и 10, снимаем крышку глухую поз.8 и крышку 10. Далее выкручиваем остальные болты поз. 19 с крышек поз.5, 15,7. Снимаем крышку глухую поз.5, крышку поз.15 и крышки поз.7. Демонтируем вал поз.14 с колесом червячным поз.1 и подшипниками 7209А поз.24 вместе с червяком поз.2 с подшипниками 7208А поз.23 постепенно (т.е. прокручиваем червяк и одновременно вытаскиваем его из корпуса поз.3 и затем вал с червячным колесом). После этого валы промываем, очищаем и вытираем на сухо. С червяка поз.2 демонтируем подшипники поз.23 и шпонку поз.27. С вала поз.14 демонтируем подшипники поз.24, втулку поз.16, червячное колесо поз.1 и шпонки поз.28 и 29. Вал, подшипники, червяк и червячное колесо очищают, промывают. вытирают на сухо и проверяют их тех. состояние при необходимости их заменяют на новые, а если они ремонтопригодные, то их ремонтируют. Шпонки заменяют на новые. Манжеты поз.21 и 22 в крышках поз 10 и 15 заменяют на новые. Корпус поз.3 очищают, промывают и вытирают на сухо. Подшипники, червячное колесо демонтируют специальными предусмотренными приспособлениями (съемниками). Снятые узлы и крупные детали храним на деревянных подкладках, в специально отведенных местах. Крепежные мелкие детали необходимо хранить на специальных стеллажах. Редуктор собирают по схеме разборки, устанавливая необходимые зазоры в зубчатом зацеплении, в подшипниках и т.д. Список литературы1. Анурьев П.Ф. Справочник конструктора-машиностроителя. В 3т.6-е изд. - М.: Машиностроение, 1982. 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. Учеб. Пособие для машиностроит. Спец. Вузов. - 4-е изд., перераб. И доп. - М.: Высш. шк., 1985 - 416 с., ил. 3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов. - М.: Высш. шк., 1991. - 432 с.: ил. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (18)

, (18) , (20)

, (20) , (23)

, (23) ,

(26)

,

(26) , (32)

, (32) , (35)

, (35) = 132,029 мм

= 132,029 мм , (63)

, (63) = 174,65 мм

= 174,65 мм £ [σ] H,

(82)

£ [σ] H,

(82)

, (99)

, (99)

= 19,39 мм

= 19,39 мм

, (102)

, (102)

= 38,66 мм

= 38,66 мм

, (105)

, (105) = 51,41 мм,

= 51,41 мм,

≥

[S] = 1,6……2, (126)

≥

[S] = 1,6……2, (126)

= 40,31 кН > Сr = 23,9 кН

= 40,31 кН > Сr = 23,9 кН = 38,14 кН <

Сr = 42,7 кН

= 38,14 кН <

Сr = 42,7 кН

= 21,34 кН >

Сr = 35,2 кН

= 21,34 кН >

Сr = 35,2 кН