Курсовая работа: Проектирование автоматической линии для условий массового производства детали "шток"Курсовая работа: Проектирование автоматической линии для условий массового производства детали "шток"МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Факультет инженерной механики и машиностроения Кафедра МС КУРСОВАЯ РАБОТА По дисциплине: «Теория проектирования автоматизированных станочных комплексов» На тему: «Спроектировать автоматическую линию для условий массового производства детали «шток»» ПК.09.024.000.000 Выполнил, студент группы МС-09м Бугаев Р.А. Руководитель Калафатова Л.П. Нормоконтролер Гринев Ю.А. ДОНЕЦК 2009Исходные данные 1 Чертеж детали (Приложение А) 2 Базовый технологический процесс обработки детали 3 Заданная сменная производительность РЕФЕРАТ Курсовая работа содержит: 28 с., 9 табл., 4 рис., 5 источников, 1 приложение. В данной курсовой работе рассматривается процесс проектирования автоматической линии технологического оборудования, которая позволила бы при минимальных затратах добиться заданной производительности. Цель работы: спроектировать оптимальную структурно-компоновочную схему автоматической линии для условий масового производства детали «Шток». Реализовать структурную схему на практике, выбрав конкретное технологическое оборудование; описать ее работу с помощью циклограммы. Курсовая работа включает: пояснительную записку, которая содержит все необходимые сведения о проектировании АЛ; чертеж детали ( чертеж ПК09.024.001.000); чертеж компоновки АЛ с обозначением всех позиций (чертеж ПК09.024.002.000); циклограмма работы АЛ (чертеж ПК09.024.004.000), эскизы наладок на все операции (чертежи ПК09.024.005.000; ПК09.024.006.000; ПК09.024.007.000) АНАЛИЗ, ПРОИЗВОДИТЕЛЬНОСТЬ, РОБОТ, ТРАНСПОРТНАЯ СИСТЕМА, АТОМАТИЧЕСКАЯ ЛИНИЯ, ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ, ЦИКЛОГРАММА СОДЕРЖАНИЕ ВВЕДЕНИЕ 1 ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА 1.1 Конструкторский анализ 1.2 Разработка маршрутного технологического процесса 1.3 Выбор режимов резания 1.4 Перечень холостых операций при реализации технологического процесса 1.5 Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки 2 Определение рациональной структуры АВТОМАТИЧЕСКОЙ ЛИНИИ 2.1 Расчет требуемой производительности автоматической линии 2.2 Выбор транспортно-загрузочной системы (ТЗС) 2.3 Расчет экономических показателей 3 РАЗРАБОТКА ЦИКЛОГРАММЫ РАБОТЫ АВТОМАТИЧЕСКОЙ ЛИНИИ ВЫВОДЫ СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ ПРИЛОЖЕНИЕ А. Спецификация спроектированной автоматической линии ВВЕДЕНИЕ Автоматизация современных производственных процессов является одним из важнейших путей повышения производительности труда и экономической эффективности производства. Любые новые неавтоматизированные технологические процессы и оборудование на современном этапе развития промышленности должны рассматриваться как частное, вынужденное решение, когда в конкретных условиях производства еще не созрели технические и технологические предпосылки для его автоматизации. При современном уровне научно-технического прогресса основной формой производства становится комплексно-автоматизированное и высокомеханизированное оборудование и производство. Одна из основных закономерностей развития техники на современном этапе развития заключается в том, что автоматизация проникла во все отрасли техники, во все звенья производственного процесса, вызвала в них революционные, качественные изменения. Целью курсовой работы является разработка автоматизированной системы машин для изготовления детали «Шток». При этом необходимо решить следующие задачи: выбрать механизмы рабочих и холостых ходов, используемых в автоматической линии; определить потери времени на выполнение рабочих и холостых ходов; разработать технологический процесс изготовления детали в условиях автоматизированного производства; разработать циклограмму работы автоматической линии; определить производительность реальной автоматической линии. 1 ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА 1.1 Анализ конструкции детали на технологичность Цель анализа конструкции детали на технологичность – выявление недостатков конструкции по сведениям, содержащихся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции. Чертеж детали содержит все проекции и разрезы, совершенно четко и однозначно объясняющие ее конфигурацию. На чертеже указаны все размеры с необходимыми отклонениями и требуемая шероховатость обрабатываемых поверхностей. Чертеж содержит все необходимые сведения о материале детали, термической обработке и массе детали. Базы в процессе обработки – цилиндрические поверхности и торцы детали. Технологический анализ конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса. Деталь – шток гидроцилиндра опрокидывающего механизма грузовых автомобилей КрАЗ – представляет собой ступенчатый вал. Она изготавливается из штамповки из стали 45 без термической обработки. Химический состав материала занесен в таблицу 1. Таблица 1 – Химический состав, %.

Деталь имеет глухое отверстие Ø10,2 мм, необходимое для нарезания внутренней резьбы М12-6Н, что достаточно нетехнологично. Открытый шпоночный паз 5х6 мм длиной 35 мм наиболее целесообразно обработать пальцевой фрезой. Сквозное отверстие Ø22 мм может быть получено однократным сверлением, учитывая большую жесткость детали. Все операции можно выполнить по типовым технологическим процессам, используя стандартный инструмент и оснастку. Легко повреждаемых поверхностей у детали нет. Упрощение конструкции детали или замена ее элементов ввиду её служебного назначения и тяжелых условий эксплуатации не представляется возможным. Итак, в целом деталь достаточно технологична, допускает применение высокопроизводительных методов обработки и довольно проста по конструкции. 1.2 Разработка маршрутного технологического процесса В условиях неавтоматизированного производства при разработки маршрутного технологического процесса нужно руководствоваться следующими правилами: 1) С целью экономии труда и времени технологической подготовки производства использовать типовые процессы обработки детали и типовых поверхностей деталей; 2) Не проектировать обработку на уникальных станках. Применение уникальных и дорогостоящих станков должно быть технологически и экономически оправдано; 3) Использовать по возможности только стандартный режущий и измерительный инструмент; 4) Стремиться применять наиболее совершенные формы организации производства: непрерывные и групповые поточные линии, групповые технологические процессы и групповые наладки на отдельные станки; 5) Обрабатывать наибольшее количество поверхностей данной детали за одну установку.

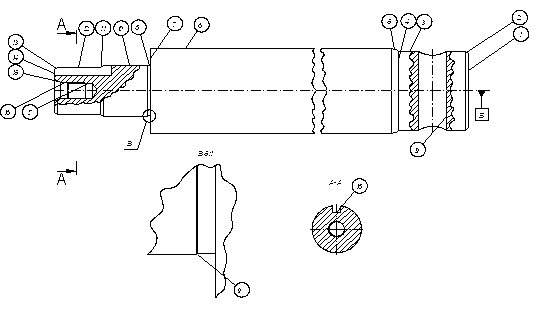

Рисунок 1.1- Эскиз штока с указанием обрабатываемых поверхностей Маршрутный технологический процесс обработки детали «Шток» (рис. 1.1) в условиях неавтоматизированного производства: 005 Заготовительная ( штамповка) 010 Фрезерно-центровальная А Установить и снять заготовку 1. Фрезеровать торцы 1и 14 2. Сверлить центровые отверстия 015 Токарная (черновая) А Установить и снять заготовку 1. Точить поверхность 6 2. Точить поверхность 3 020 Токарная (чистовая) А Установить и снять заготовку 1. Точить поверхность 6 2. Точить поверхность 3 3. Точить фаску 2 4. Точить фаску 5 025 Токарная (черновая) А Установить и снять заготовку 1. Подрезать торец 7 2. Точить поверхность 10, 12. 030 Токарная (чистовая) А Установить и снять заготовку 1. Точить фаску 13 2. Точить поверхность 10 3. Точить фаску11 4. Точить поверхность 12 5. Точить проточку 8 6. Точить фаску 9 035 Вертикально-фрезерная А Установить и снять заготовку 1. Фрезеровать шпоночный паз 18 040 Радиально-сверлильная А Установить и снять заготовку 1. Сверлить сквозное отверстие 19. 045 Слесарная (стол слесарный) А Установить и снять заготовку Калибровать резьбу, зачистить заусенцы после фрезеровки 050 Термообработка 1. Закалить HRC 38…42 055 Радиально-сверлильная 1. Сверлить отверстие 17; 2. Зенковать фаску 15 3. Нарезать резьбу 16 060 Круглошлифовальная А Установить и снять заготовку 1. Шлифовать поверхность 6 Так как технические требования чертежа предполагают термическую обработку, продолжительность которой по времени заведомо превышает все остальные операции в несколько раз, из базового техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов резания осуществляется в соответствии с общемашиностроительными нормативами для технического нормирования работ на металлорежущих станках. Результаты расчетов занесены в таблицу 1.1. Таблица 1.1 – Расчет машинного времени выполнения операций

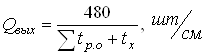

Рассчитаем технологическую производительность:

где Критерием оценки технологического процесса есть технологическая производительность, которая определяется по формуле

где

1.4 Перечень холостых операций при реализации технологического процесса Для выполнения этого этапа определим все холостые операции, которые необходимо выполнить для реализации всех рабочих операций. Холостые операции содержат действия, которые связаны с ориентацией заготовки в пространстве, подачу заготовки в рабочую зону, закрепление ее на рабочей позиции, и т.д. Результаты выбора холостых операций оформляем в таблицу 1.2. Таблица 1.2 – Перечень холостых операций, необходимых для выполнения рабочих операций ТП

1.5 Определение требуемой производительности Определение требуемой производительности в условиях неавтоматизированного производства определяется по формуле:

где

Определим ожидаемую сменную производительность для данного технологического процесса:

2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ 2.1 Расчет требуемой производительности автоматической линии При обработке на автоматической линии детали «Шток» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.). Число вариантов

построения автоматической линии определяется диапазоном между минимальным и

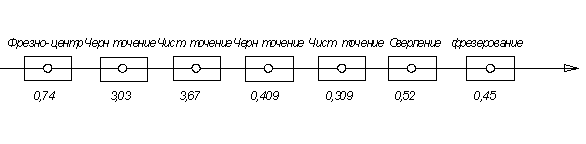

максимальным числом рабочих позиций в линии При определении структуры автоматической линии необходимо проанализировать все возможные варианты и для анализа выбрать те, которые обеспечивают заданную производительность. Разработка вариантов технологического процесса в автоматизированом производстве. На рисунке 2.1 приведен 1 вариант АЛ при q=7: Вариант №1.

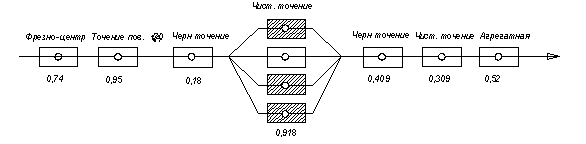

Рисунок 2.1 – Структурный вариант АЛ из 7 рабочих позиций Лимитирующей позицией является чистовая обработка, для которой tр=3,67 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

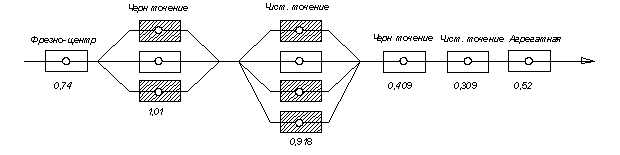

где tр(q) - время машинной обработки на лимитирующей позиции, мин; Кисп=0,75 – ожидаемый коэффициент использования АЛ. На рисунке 2.2 приведен 2 вариант АЛ при q=6: Вариант №2

Рисунок 2.2 – Структурный вариант АЛ из 6 рабочих позиций со станками дублерами Лимитирующей позицией является чистовая обработка с одной стороны детали, для которой tр=1,01 мин.

На рисунке 2.3 приведен 3 вариант АЛ при q=7: Вариант №3

Рисунок 2.3 – Структурный вариант АЛ из 7 рабочих позиций со станками дублерами и многорезцовой головкой Лимитирующей позицией является черновая обработка Æ70 при L=856 мм., для которой tр=0,95 мин.

Таким образом, вариант №2 и №3 обеспечивает заданную производительность АЛ, однако Qц>Qтреб. Вариант №2 1.

Станок –

полуавтомат: фрезеровать торцы 1 и 14 ( 2.

Станок –

полуавтомат: точить поверхности 6 ( 3.

Станок –

полуавтомат: точить поверхности 6 ( 4.

Станок –

полуавтомат: точить торец 7 ( 5.

Станок –

полуавтомат: точить фаску 13 ( 6.

Станок –

агрегатный: сверление отверстий 19 ( Лимитирующей позицией

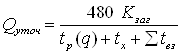

является токарная операция 2, для которой Уточненный расчет полной производительности выполним по формуле:

где Кзаг=0.75 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт. Внецикловые затраты определяются по формуле:

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту; ∑tос – ожидаемые усредненные внецикловые затраты по оснащению. Затраты времени из-за выхода из строя инструмента определяются по формуле:

где tр – машинное время выполнения составной операции конкретным инструментом, мин; Т – нормативная стойкость инструмента, мин; tз – время, необходимое для замены инструмента при его износе, мин; tпр – средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин. Значение tз и tпр для разных типов инструментов занесены в таблицу 2.1. Таблица 2.1 – Расчет времени потерь по инструменту

Расчет ожидаемых внецикловых затрат по оборудованию (для одной позиции) tос производим по формуле: tос где tп – средняя продолжительность простоев j-го нормализованного узла, который входит в состав оснащения конкретной позиции; tр – время работы j-го нормализованного узла при выпуске единицы продукции; k – общее количество нормализованных узлов в оснащении конкретной позиции. Расчет потерь по оборудованию первого варианта занесены в таблицу 2.2: Таблица 2.2 – Расчет потерь по оборудованию первого варианта

Таким образом:

Производительность данного варианта:

Как видно по расчетам, производительность такой системы удовлетворяет заданной производительности. Вариант №3 1.

Станок –

полуавтомат: фрезеровать торцы 1 и 14 ( 2.

Станок –

полуавтомат: точить поверхность 6 ( 3.

Станок –

полуавтомат: точить поверхность 3 ( 4.

Станок –

двухсторонний гидрокопировальный полуавтомат: чистовое точение поверхностей 6 ( 5.

Станок –

полуавтомат: точить торец 7 ( 6.

Станок –

полуавтомат: точить фаску 13 ( 7.

Станок –

агрегатный: сверление отверстий 19 ( Значение tз и tпр для разных типов инструментов занесены в таблицу 2.3. Таблица 2.3 – Расчет времени потерь по инструменту

Расчет потерь по оборудованию третьего варианта занесены в таблицу 2.4: Таблица 2.4 – Расчет потерь по оборудованию третьего варианта

Таким образом:

Производительность данного варианта:

Как видно по расчетам, производительность такой системы удовлетворяет заданной производительности. 2.2 Выбор транспортно-загрузочной системы Ввиду большого разнообразия транспортирующих машин, для решения одной и той же транспортной задачи могут быть выбраны различные типы машин. Основными критериями выбора средств механизации являются удовлетворение комплексу технических факторов и технико-экономическая эффективность применения рассматриваемой машины. Оптимальным следует считать тот тип транспортирующей машины или комплекса машин, который удовлетворяет всем техническим требованиям производства, обеспечивает необходимую надёжность работы, высокую степень механизации, наиболее благоприятные условия труда и наименьшую стоимость перемещения единицы груза, а также наименьший срок окупаемости капиталовложений. В виду достаточно большой массы детали выбираем в качестве гибкого тягового элемента – цепь. Так как цепи обеспечивают следующие преимущества: возможность огибания звёздочек и блоков малого диаметра; гибкость в горизонтальной и вертикальной плоскостях; высокая прочность при малом удлинении; удобство и повышенная прочность крепления грузонесущих и опорных элементов; надёжность передачи тягового усилия зацеплением на звёздочке при малом первоначальном натяжении. Транспортер предназначен для автоматического перемещения заготовки между позициями. Транспортер состоит из сварной станины , с установленными на ней колесами(звёздочками) для натяжения и передачи вращающего момента транспортной ленте, транспортная лента перемещается по направляющим, на одной стороне ленты установлены фотоотражающие элементы, фотодатчик установлен на направляющей. На внешней стороне ленты установлены толкающие выступы, для обеспечения перемещения приспособления с заготовкой. Вращение на вал ведущих колес передается от электродвигателя, через коническо-цилиндрический редуктор и электромагнитную муфту. Натяжение ленты осуществляется блоками, для осуществления натяжки раскрепляют гайки прижимных винтов, вворачивая винт, обеспечивают требуемое натяжение после контргайками застопоривают прижимные винты. Принцип работы транспортера заключается в пошаговом перемещении ленты, отработка двигателем перемещения на один шаг, до совмещения фотодатчика с фотоотражающим элементом на ленте, двигатель выключается, происходит выстой транспортера на время обработки детали, в это время производится обработка заготовки. После следует сигнал на включение двигателя. Цикл повторяется. Регулировку относительного положения транспортера осуществляют следующим образом: при помощи стоек и винтов регулируют относительную высоту транспортера, относительное горизонтальное положение выбирается в зависимости от вида манипулятора и длины всей линии. Транспортер сохраняет относительную универсальность, например при переходе к обработки деталей других форм, но с относительно близкими размерами, а также массой достаточно лишь сменить базирующие элементы защитных боковых щитков: на большие при диаметре валов превышающих 150мм, и на меньшие в зависимости от размера заготовок, но не менее 40 мм, а также сменить расположение фотоотражающих элементов и время выстоя. При обслуживании металлорежущих станков промышленные роботы (ПР) выполняют следующие вспомогательные операции: установку заготовок в рабочей зоне станка и снятие обработанной детали с укладкой ее на конвейер, в ориентирующий магазин и т. п.; контроль размеров заготовок и обработанных деталей; очистку базовых поверхностей деталей, заготовок и фиксирующих приспособлений станка от грязи и стружки; проверку правильности базирования и фиксации заготовок в зажимных приспособлениях станка; смену захватов, а также режущего и вспомогательного инструмента При обслуживании группы станков ПР обеспечивает межстаночное транспортирование деталей. Структура технологического процесса в автоматизированном производстве при совмещении операций занесены в таблицу 2.5. Таблица 2.5- Структура технологического процесса в автоматизированном производстве при совмещении операций

2.3 Расчет экономических показателей Показателем экономической эффективности являются неполные приведенные затраты. Неполные приведенные затраты (с учетом принятых допущений):

где Зп – заработная плата (считаем постоянной);

где

Составим таблицу 2.5, в которой укажем стоимость каждой единицы оборудования для первого варианта АЛ (рисунок 2.6). Таблица 2.5 – Стоимость тоборудования для первого варианта АЛ

Тогда для первого варианта АЛ неполные приведенные затраты будут равны:

Составим таблицу 2.6, в которой укажем стоимость каждой единицы оборудования для второго варианта АЛ (рисунок 2.11). Таблица 2.6 – Стоимость тоборудования для второго варианта АЛ

Тогда для второго варианта АЛ неполные приведенные затраты будут равны:

Выбираем второй вариант компоновки автоматической линии, так как ее производительность является оптимальной, а затраты ниже по сравнению с первым вариантом. 3 РАЗРАБОТКА ЦИКЛОГРАММЫ РАБОТЫ АВТОМАТИЧЕСКОЙ ЛИНИИ Циклограмма работы системы автоматического оборудования как графическое отображение последовательной работы основных ее структурных элементов (станков, транспортно-загрузочных устройств, и т.п.) строится на основе расчета цикла работы АЛ(смотр. циклограмму ПК09.024.004.000) . Описання складу та роботи автоматичної лінії В состав автоматической линии последовательного агрегатирования входят фрезерно-центровальный станок, четыре токарных автомата, два гидрокопировальных станка, агрегатный станок и вспомогательное оборудование – транспортер-накопитель, промышленные роботы, поворотный стол и другое. На первом фрезерно-центровальном станке ведется обработка торцов штока (смотр. чертеж детали ПК09.024.001.000) при помощи двух фрезерных головок фрезеруются и центровых отверстий при помощи двух сверлильных головок (смотр. карту наладки ПК09.024.005.000). Основное количество операций выполняются на токарных станках: 4 токарных автоматах и 2 гидрокопировальных станках, при этом деталь закрепляется в поводковом штырьковом патроне и центре, также при точении используется подвижный люнет (смотр. карту наладки ПК09.024.006.000). Фрезерование шпоночного паза и сверление радиального отверстия производится на агрегатном станке, имеющего две рабочие позиции поворотного стола и одну для загрузки-разгрузки предмета обработки (смотр. карту наладки ПК09.024.007.000). Промышленные роботы используются как загрузочно-разгрузочные устройства. Для перемещения заготовок от одного станка к другому используется шаговый приводной роликовый конвейер. Работа элементов автоматической линии (смотр. компоновку автоматической линии ПК09.024.002.000) происходит следующим образом(смотр. циклограмму ПК09.024.004.000) После выполнения самой длительной операции на токарном автомате (лимитирующая токарная операция ) происходит разжим детали, в этот же момент времени робот совершает следующие действия: поворот к станку, подвод руки к детали на станке, зажим заготовки, отвод руки от станка, поворот к транспортеру и разжим заготовки. Транспортер совершает перемещения детали на одну позицию к следующему станку, затем роботы совершают загрузку деталей на станки, транспортер возвращается в исходную позицию и цикл повторяется. Вывод В данной курсовой работе рассматривался процесс проектирования автоматической линии технологического оборудования. Поставленная цель работы - спроектировать оптимальную структурно-компоновочную схему автоматической линии для условий массового производства детали типа «шток» - была полностью достигнута, при этом было выполнено основное требование к проектируемой линии: обеспечена требуемая производительность при наилучших экономических показателях. Курсовая работа включает данную пояснительную записку, которая содержит все необходимые сведения о проектировании автоматической линии; эскизы карт наладок; чертеж компоновки автоматической линии с обозначением всех позиций; циклограмма работы автоматической линии. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд. М.: Машиностроение, 1985 – 496с. 2. Методические указания по выполнению курсовых рапоспо дисциплине «Теория проектирования автоматизированных станочных комплексов» №774. Сост.: Л.П. Калофатова, А. Д. Молчанов Донецк ДонНТУ 2003 – 47с. 3. Автоматическая загрузка технологических машин: Справочник/ И.С. Бляхеров, Г. М. Варьяш, А.А. Иванов и др. ; Под общ. ред. И. А. Клусова. – М.: Машиностроение, 1990 – 400с. 4. Тарзиманов Г.А. Проектировании металлорежущих станков. М.: машиностроение, 1972 5. Шаумян Г.А. Комплексная автоматизация производственных поцессов. – М.: Машиностроение, 1987 – 288с |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ,

,

,

,