Курсовая работа: Проектирование привода электролебёдки (редуктор)Курсовая работа: Проектирование привода электролебёдки (редуктор)СОДЕРЖАНИЕ

1. ТЕХНИЧЕСКОЕ ЗАДАНИЕ Спроектировать привод электролебедки по схеме, представленной на рисунке 1. Исходные данные для варианта 2: w Тяговое усилие каната F = 10 кН; w Скорость каната u = 0,42 м/с; w Диаметр барабана D = 150 мм; w Срок службы редуктора L = 5 лет. 2. ЭНЕРГО-КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ 2.1. Выбор электродвигателя

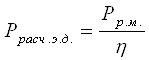

где h - кпд привода; hм - кпд муфты, hм.=0,98; hп.к..- кпд подшипников качения, hп.к.= (0,99 ¸ 0,995); hз.п.- кпд закрытой передачи, hз.п.= (0,96 ¸ 0,98). h = 0,992·0,982·0,982=0,904

где Р - расчётная мощность электродвигателя, кВт; Рр.м. - мощность рабочей машины, кВт.

где F - тяговое усилие каната, кН; u - скорость каната, м/с.

По таблице [4, с.384] выбираем подходящий электродвигатель. Таблица 1. Типы двигателей

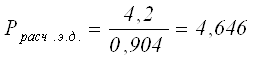

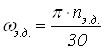

2.2. Определение общего передаточного числа привода и его разбивка по ступеням u=u1·u2 , (4) где u – общее передаточное число привода; u1 – передаточное число первой ступени; u2 – передаточное число второй ступени. Определим передаточное число привода для всех приемлемых вариантов типа двигателя. где nэ.д. – частота вращения вала электродвигателя, об/мин; nр.м – частота вращения рабочей машины, об/мин.

Из стандартного ряда передаточных чисел первой ступени u1 = 4.

Из стандартного ряда передаточных чисел второй ступени u2 = 4,5. 2.3. Определение частоты вращения и моментов на валах

где nт – частота вращения тихоходного вала редуктора, об/мин; nб – частота вращения промежуточного вала редуктора, об/мин;

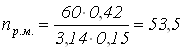

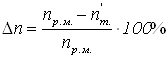

Проверка отклонения частоты вращения рабочей машины от расчетной.

где ωэ.д. – угловая скорость вала электродвигателя, с-1.

P = T·ω, (11) где Pэл – мощность электродвигателя, Вт; Tэд – крутящийся момент на валу электродвигателя, Н·м.

Т1=Тэд·u1 ∙ Т2=Т1·u2 где Т1 – крутящийся момент промежуточного вала редуктора, Н·м; Т2 – крутящийся момент тихоходного вала редуктора, Н·м. Тп=46·4∙0,99∙0,98∙0,98=174,95 Н·м Тт=174,95·4,5∙0,99∙0,98∙0,98=748,54 Н·м Таблица 2. Параметры привода

Вывод: в данном пункте был произведен энерго-кинематический расчет привода. Выбран асинхронный двигатель. Рассчитаны передаточные числа каждой ступени. Определены крутящие моменты, угловые скорости и частоты вращения на валах ступеней. 3. РАСЧЁТ РЕДУКТОРА 3.1. Расчет первой ступени цилиндрического редуктора 3.1.1. Выбор материала и определение допускаемых напряжений По таблице 3.2 [4,с.50] выбираем марку стали: 45 термообработка –нормализация. Принимаем твёрдость шестерни НВ1=207, твёрдость колеса НВ2=195. Допускаемое контактное напряжение: [σн]= (1,8· НВср+67)×КHL , (14) где [σн]- допускаемое контактное напряжение, Н/мм2; КHL – коэффициент долговечности, КHL =1; НВср – твердость детали. [σн.]1=1,8· 207+67= 439,6 Н/мм2 [σн.]2=1,8· 195+67= 418 Н/мм2 За расчётное допускаемое напряжение принимаем меньшее из двух допускаемых контактных напряжений [σн]=418 Н/мм2. Допускаемое напряжение изгиба определяется: [σF]= 1,03· НВ×КFL , (15) где [σF] - допускаемое напряжение изгиба, Н/мм2; KFL – коэффициент долговечности, KFL=1; [σ F]1=1,03·207 = 213,21 Н/мм2 [σ F]2=1,03·195 = 200,85 Н/мм2 3.1.2. Определение значения межосевого расстояния

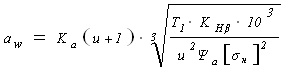

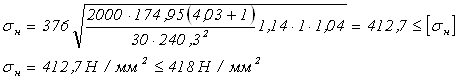

где Kнβ – коэффициент неравномерности нагрузки по длине зуба, Kнβ = 1; Ka – вспомогательный коэффициент: для косозубых передач Ka=43; ψa – коэффициент ширины венца колеса, для несимметричных редукторов, ψa=0,2….0,25, принимаем ψa= 0,2;

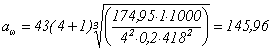

Полученное значение межосевого расстояния округляем до ближайшего по ГОСТ 6636-69 aω=150 мм. 3.1.3. Определение рабочей ширины венца колеса и шестерни

где

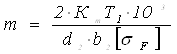

3.1.4. Определение модуля передачи

где m – модуль передачи, мм; Кm – вспомогательный коэффициент, для косозубой передачи Кm = 5,8; d2 – делительный диаметр колеса, мм.

Полученное значение модуля округляет до ближайшего значения из стандартного ряда по ГОСТ 9563-60 m = 1,5 мм. 3.1.5. Определение суммарного числа зубьев и угла наклона зуба

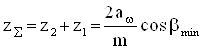

Принимаем минимальный угол наклона зуба βmin равным 10°.

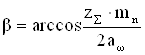

где zΣ – суммарное число зубьев; z1,z2 – числа зубьев шестерни и колеса; β – действительное значение угла наклона зуба.

3.1.6. Определение числа зубьев шестерни и колеса

z2=196 – 39= 157 3.1.7. Определение фактического значения передаточного числа. Проверка передачи по передаточному числу

Δu=(|uт-u|/uт)·100% <4% , (25) где u – фактическое значение передаточного числа редуктора; uт – теоретическое значение передаточного числа взятого из стандартного ряда редукторов, uт=4; Du – отклонение фактического значения передаточного числа редуктора от заданного, %.

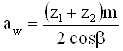

Du=(|4,03-4|)/4·100%=0,75% <4% 3.1.8. Определение фактического межосевого расстояния.

3.1.9. Определение геометрических параметров колеса и шестерни Делительные диаметры d1=m×z1/cosb, (27) d2=m×z2/cosb, где d1 – диаметр шестерни, мм; d2 – диаметр колеса, мм. d1=1,5×39/cos11,48°=59,7 мм d2=1,5×157/cos11,48°=240,3 мм. Диаметры вершин зубьев da1=d1+2×m, (28) da2=d2+2×m, где da1 – диаметр вершины зуба шестерни, мм; da2 – диаметр вершины зуба колеса, мм. da1=59,7+2×1,5= 62,7 мм da2=240,3+2×1,5= 243,3 мм Диаметры впадин зубьев df1= d1-2,5×m, (29) df2= d2-2,5×m, где df1 – диаметр впадины зуба шестерни, мм; df2 – диаметр впадины зуба шестерни, мм. df1=59,7 – 2,5×1,5= 55,95мм df2=240,3 – 2,5×1,5= 236,55 мм 3.1.10. Проверка зубьев шестерни и колеса на контактную выносливость

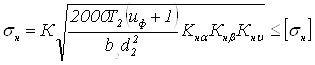

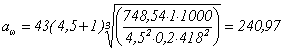

где К – вспомогательный коэффициент, для косозубых передач К=376 [4,с.61] Кнα – коэффициент учитывающий распределение нагрузки между зубьями, по графику [4,с.63] находим Кнα = 1,14; Kнυ – коэффициент, учитывающий динамическую нагрузку, определим по таблице 4.3. [4,с.62] Kнυ = 1,04;

Колесо и шестерня проходят проверку на контактную выносливость. 3.1.11. Проверка зубьев шестерни и колеса на выносливость при изгибе. sF2=YF2×Yb× KFb×KFn×2×Т2/(d2b2×m)£[sF]2, (31) sF1=sF2(Y F1/YF2) £[sF]1, (32) где sF1,2 – фактические напряжения изгиба для шестерни и колеса, Н/мм2; YF1,2 – коэффициенты формы зуба для колеса и шестерни, определяются в зависимости от эквивалентного числа зубьев (zv1=z1/cos3b1 ; zv2=z2/cos3b2), и коэффициента смещения равный 0, и определяется по графику; Yb - коэффициент, учитывающий наклон зуба; KFb - коэффициент неравномерности нагрузки по длине зуба, KFb =1; KFn - коэффициент, учитывающий динамическую нагрузку, KFn=1,11. Значение YF1,2 определяем по таблице 4.4 [4,с.64] в зависимости от эквивалентного числа зубьев, zv1,2= z1,2/cos3β. zv2=157/cos311,48°= 166,8 YF2=3,62 zv1=39/cos311,48°= 41,44 YF1=3,69 Yb=1-β0/140 (33) Yb=1-11,48°/140=0,918 sF2=2×174950×3,62×1×0,918×1,11/(240,3×30×1,5) = 119,4 МПа sF2= 119,4£200,85 Н/мм2 sF1=119,4(3,69/3,62) = 121,7 £[sF]2 sF1= 121,7 £ 213,21Н/мм2 Колесо и шестерня проходят проверку на изгиб. Таблица 3. Параметры первой ступени косозубой передачи

3.2. Расчет второй ступени цилиндрического редуктора 3.2.1. Выбор материала и определение допускаемых напряжений По таблице 3.2 [4,с.50] выбираем марку стали: 45 термообработка –нормализация. Принимаем твёрдость шестерни НВ1=207, твёрдость колеса НВ2=195. Допускаемое контактное напряжение: [σн.]1=1,8· 207+67= 439,6 Н/мм2 [σн.]2=1,8· 195+67= 418 Н/мм2 За расчётное допускаемое напряжение принимаем меньшее из двух допускаемых контактных напряжений [σн]=418 Н/мм2. Допускаемое напряжение изгиба определяется: [σ F]1=1,03·207 = 213,21 Н/мм2 [σ F]2=1,03·195 = 200,85 Н/мм2 3.2.2. Определение значения межосевого расстояния

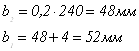

Полученное значение межосевого расстояния округляем до ближайшего по ГОСТ 6636-69 aω=240 мм. 3.2.3. Определение рабочей ширины венца колеса и шестерни

3.2.4. Определение модуля передачи

Полученное значение модуля округляет до ближайшего значения из стандартного ряда по ГОСТ 9563-60 m = 2,5 мм. 3.2.5. Определение суммарного числа зубьев и угла наклона зуба

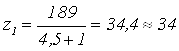

3.2.6. Определение числа зубьев шестерни и колеса

z2=189 – 34= 155 3.2.7. Определение фактического значения передаточного числа. Проверка передачи по передаточному числу

Du=(|4,56-4,5|)/4,5·100%=1,33% <4% 3.2.8. Определение фактического межосевого расстояния.

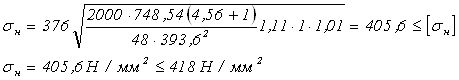

3.2.9. Определение геометрических параметров колеса и шестерни Делительные диаметры d1=2,5×34/cos10,14°=86,4 мм d2=2,5×155/cos10,14°=393,6 мм. Диаметры вершин зубьев da1=86,4+2×2,5= 91,4 мм da2=393,6+2×2,5= 398,6 мм Диаметры впадин зубьев df1=86,4 – 2,5×2,5= 80,15мм df2=393,6 – 2,5×2,5= 387,35 мм 3.2.10. Проверка зубьев шестерни и колеса на контактную выносливость Кнα – коэффициент учитывающий распределение нагрузки между зубьями, по графику [4,с.63] находим Кнα = 1,11; Kнυ – коэффициент, учитывающий динамическую нагрузку, определим по таблице 4.3. [4,с.62] Kнυ = 1,01;

Колесо и шестерня проходят проверку на контактную выносливость. 3.2.11. Проверка зубьев шестерни и колеса на выносливость при изгибе. KFn - коэффициент, учитывающий динамическую нагрузку, KFn=1,04. Значение YF1,2 определяем по таблице 4.4 [4,с.64] в зависимости от эквивалентного числа зубьев, zv1,2= z1,2/cos3β. zv2=155/cos310,14°= 162,5 YF2=3,62 zv1=34/cos310,14°= 35,6 YF1=3,75 Yb=1-10,14°/140=0,928 sF2=2×748540×3,62×1×0,928×1,04/(393,6×48×2,5) = 110,7 МПа sF2= 110,7£200,85 Н/мм2 sF1=110,7(3,75/3,62) = 114,7 £[sF]2 sF1= 114,7 £ 213,21Н/мм2 Колесо и шестерня проходят проверку на изгиб. Таблица 4. Параметры первой ступени косозубой передачи

3.3. Расчет нагрузок привода Силы в зацеплении первой ступени Определим окружную силу.

Определим радиальную силу.

где a - угол зацепления, для косозубых передач он принят a = 20°.

Определим осевую силу.

Силы для шестерни равны по значению силам для колеса, но противоположны по знаку. Определение консольных сил Определим силу действующую на быстроходный вал от муфты.

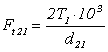

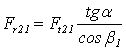

Силы в зацеплении второй ступени Определим окружную силу.

Определим радиальную силу.

где a - угол зацепления, для косозубых передач он принят a = 20°.

Определим осевую силу.

Силы для шестерни равны по значению силам для колеса, но противоположны по знаку. Определение консольных сил Определим силу действующую на тихоходный вал от муфты.

Таблица 5. Нагрузка привода

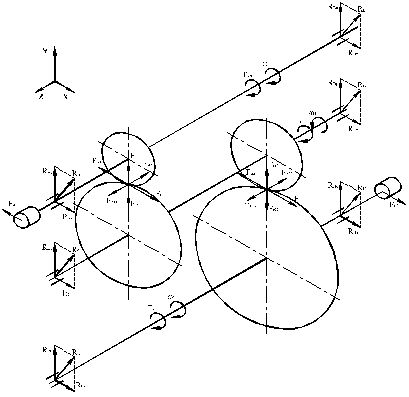

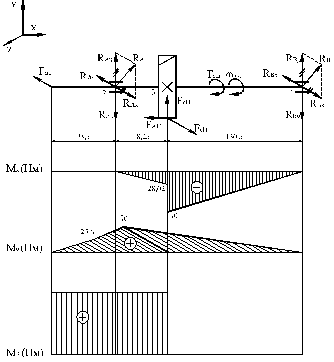

Схема нагружения валов цилиндрического двухступенчатого редуктора приведена на рисунке 2.

Рисунок 2. Схема нагружения валов 3.4. Расчёт валов 3.4.1. Проектный расчёт валов Быстроходный вал. Из рекомендации применяем термически обработанную среднеуглеродистую сталь 45. НВ=200

где d1 – диаметр входного вала под шкив, мм; [τ] – напряжение кручения, [τ]к=10Н/мм2. l1=(1,2…1,5)d1, (43) где l1 – длина ступени вала под шкив, мм.

l1=1,2·28,4 = 34,08 мм По таблице 7.1. [4, с.109] определяем значение высоты буртика t = 2,2 мм. d2=d1+2t, (44) где d2 – диаметр вала под подшипник и под уплотнение крышки с отверстием, мм. l2=1,5d2 , (45) где l2 – длина ступени вала под подшипник и под уплотнение крышки с отверстием. d2 = 28,4+2·2,2 = 32,8 мм l2 = 1,5·32,8= 49,2 мм d3=d2+3,2r, (46) где r – радиус галтели, определяем по таблице 7.1.[4, с.109], r = 2,5 мм; d3 – диаметр вала под шестерню, мм. d3 = 32,8+3,2·2,5 = 40,8 мм Длину ступени вала под шестерню (l3) определяем из компоновки редуктора. d4=d2, l4=B где d4 – диаметр вала под подшипник, мм; l4 – длина ступени вала под подшипник, мм; В – ширина внутреннего кольца подшипника, мм. Полученные значения d2 и d4 округляем до ближайшего значения внутреннего кольца подшипника d=35мм. Значения d1, l1, l2,d3 округляем до ближайшего стандартного значения Ra40. d1=28мм l1=34мм l2=50мм d3=40мм Промежуточный вал. Из рекомендации применяем термически обработанную среднеуглеродистую сталь 45. НВ=200 [τ] – напряжение кручения, [τ]к=15Н/мм2.

По таблице 7.1. [4, с.109] определяем значение высоты буртика t = 2,5 мм. d2 = 38,8+2·2,5 = 43,8 мм По таблице 7.1.[4, с.109] определяем r = 3 мм. d3 = 43,8+3,2·3 = 53,4 мм Длину ступени вала под шестерню и под колесо (l3) определяем из компоновки редуктора. d4=d2, l2=l4=B где d4 – диаметр вала под подшипник, мм; l4 – длина ступени вала под подшипник, мм; В – ширина внутреннего кольца подшипника, мм. Полученные значения d2 и d4 округляем до ближайшего значения внутреннего кольца подшипника d=45мм. Значения d1, d3 округляем до ближайшего стандартного значения Ra40. d1=38мм d3=53мм Тихоходный вал. Из рекомендации применяем термически обработанную среднеуглеродистую сталь 45. НВ=200

где d1 – диаметр входного вала под полумуфту, мм; [τ] – напряжение кручения, [τ]к = 20 Н/мм2. l1=(1,0…1,5)d1, (48) где l1 – длина ступени вала под полумуфту, мм.

l1 = 1,2·57,2 = 68,64 мм По таблице определяем значение высоты буртика t = 3мм d2=d1+2t, (49) где d2 – диаметр вала под подшипник и под уплотнение крышки с отверстием, мм. l2=1,25d2,

(50) где l2 – длина ступени вала под подшипник и под уплотнение крышки с отверстием. d2=57,2+2·3=63,2 мм l2=1,25·63,2=79мм d3=d2+3,2r, (51) где r – радиус галтели, определяем по таблице, r=3,5мм; d3 – диаметр вала под колесо, мм. d3=63,2+3,2·3,5=74,4 мм Длину ступени вала под колесо (l3) определяем из компоновки редуктора. d4=d2, l4=B, где d4 – диаметр вала под подшипник, мм; l4 – длина ступени вала под подшипник, мм; В – ширина внутреннего кольца подшипника, мм. Полученные значения d2 и d4 округляем до ближайшего значения внутреннего кольца подшипника d=65 мм. Значения d1, l1, l2,d3 округляем до ближайшего стандартного значения Ra40. d1=56мм l1=71мм l2=80мм d3=75мм Таблица 6. Конструктивные параметры валов

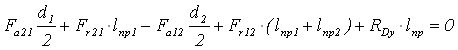

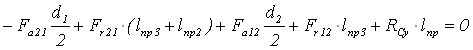

3.4.2. Проверочный расчёт валов. Определение точек приложения нагрузок Точки приложения реакций подшипников определим из эскизной компоновки редуктора (приложение 1). На валах расположены радиальные подшипники, и, следовательно, расстояние между реакциями опор вала равно l. l = L – B, (52) где L – расстояние между внешними сторонами пары подшипников, мм; В – ширина подшипника, мм. Определяем из компоновки. Для быстроходного вала L = 195,75 мм, В =17 мм. Для промежуточного вала L = 211,75 мм, В =25 мм. Для тихоходного вала L = 227,75 мм, В =33 мм. lб = 195,75 – 17 = 178,75 мм lпр = 211,75 – 25 = 186,75 мм lт = 227,75 – 33 = 194,75 мм Расстояние от центра подшипника до центра шестерни или колеса определим из компоновки. lб1 = 48,25 мм, lб2 = 130,5 мм lпр1 = 52,25 мм, lпр2 = 65,75 мм, lпр3 = 68,75 мм lт1 = 122 мм, lт2 = 72,75 мм Сила давления муфту приложена к торцевой плоскости выходного конца вала на расстоянии lм от точки приложения реакции смежного подшипника. Быстроходный вал. lм1 = 75,5 мм Тихоходный вал. lм2 = 134,5 мм Определение реакций в опорах подшипников Расчетная схема быстроходного вала представлена на рисунке 3. Вертикальная плоскость. SМА = 0

Меняем направление реакции. SМВ = 0

Меняем направление реакции. Проверка SY = 0

Горизонтальная плоскость. SМА = 0

Меняем направление реакции. SМВ = 0

Меняем направление реакции. Проверка SХ = 0

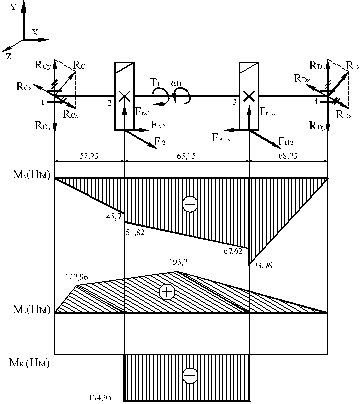

–536,3 –580,7 + 1456,1 – 339,1=0 Расчетная схема промежуточного вала представлена на рисунке 4. Вертикальная плоскость. SМС = 0

Меняем направление реакции. SМD = 0

Меняем направление реакции. Проверка SY = 0

Горизонтальная плоскость. SМС = 0

Меняем направление реакции. SМD = 0

Меняем направление реакции. Проверка SХ = 0

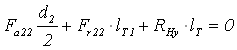

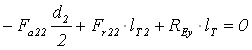

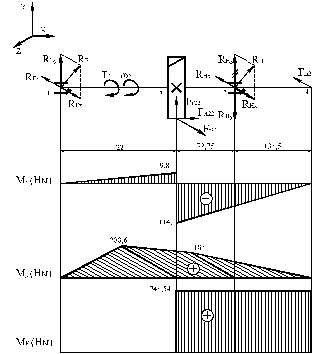

–2449 –2810,7 + 1456,1 + 3803,6=0 Расчетная схема тихоходного вала представлена на рисунке 5. Вертикальная плоскость. SМЕ = 0

Меняем направление реакции. SМН = 0

Проверка SХ = 0

162,1 – 1568,5 + 1406,4 =0 Горизонтальная плоскость. SМН = 0

Меняем направление реакции. SМЕ = 0

Меняем направление реакции. Проверка SУ = 0

–2365,6 – 70 + 3803,6 – 1368=0 Определение суммарных реакций в опорах подшипников Быстроходный вал.

Промежуточный вал.

Тихоходный вал.

Построение эпюры изгибающих и крутящих моментов Строим эпюры изгибающих моментов в вертикальной плоскости в характерных сечениях. Быстроходный вал. МХ1 = 0; МХ2 = 0; МХ3 = − RAу∙lб1; МХ4 = 0; МХ3 = − RВу∙lб2 МХ3 = − 580,7∙48,25= −28,02 Нм; МХ3 =− 536,3∙130,5= −70 Нм Промежуточный вал. МХ1 = 0; МХ4 = 0 МХ2 = − RСу∙lпр1; МХ2 = − RDу∙(lпр2 + lпр3)+ Fr12∙lпр2 МХ3 = − RСу∙(lпр1 + lпр2)+ Fr21∙ lпр2; МХ3 = − RDу∙lпр3; МХ2 = −874,4∙52,25= −45,7 Нм; МХ3 =−1072,8∙68,75= −73,76 Нм МХ2 = −1072,8∙(65,75 + 68,75)+1406,4∙65,75=−51,82 Нм МХ3 = −874,4∙(52,25 + 65,75)+540,8∙65,75=−67,62 Нм Тихоходный вал. МХ1 = 0; МХ3 = 0; МХ2 = RЕу∙lт1; МХ4 = 0; МХ2 = − RНу∙lт2 МХ2 = 162,1∙122= 19,8 Нм; МХ2 =− 1568,5∙72,75= −114,1 Нм Строим эпюры изгибающих моментов в горизонтальной плоскости в характерных сечениях. Быстроходный вал. МУ1 = 0; МУ2 = FМ1∙lМ1; МУ3 = FМ1∙(lМ1+ lб1)+RАх∙lб1; Му4 = 0; МУ2 = 339,1∙75,5=25,6 Нм МУ3 = 339,1∙(75,5+48,25)+580,7∙48,25=70 Нм Промежуточный вал. МУ1 = 0; МУ2 = RСх∙lпр1; МУ3 = RСх ∙( lпр1+ lпр2)− Ft21∙ lпр2; Му4 = 0; МУ2 = 2449∙52,25=127,96 Нм МУ3 =2449∙(52,25+65,75)−1456,1∙65,75=193,2 Нм Тихоходный вал. МУ1 = 0; МУ2 = RЕх∙lт1; МУ3 = RЕх ∙lт− Ft22∙ lт2; Му4 = 0; МУ2 = 2365,6∙122=288,6 Нм МУ3 =2365,6∙194,75−3803,6∙72,75=184 Нм Определим крутящие моменты на каждом валу. Быстроходный вал.

Промежуточный вал.

Тихоходный вал.

Определение суммарных изгибающих моментов Определим суммарные изгибающие моменты в наиболее нагруженных сечениях 2 и 3. Быстроходный вал.

Наиболее нагруженное сечение 3 под шестерней. Промежуточный вал.

Наиболее нагруженное сечение 3 под шестерней. Тихоходный вал.

Наиболее нагруженное сечение 2 под колесом.

Рисунок 3. Расчетная схема быстроходного вала

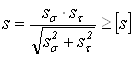

Расчет валов на прочность Расчет валов на прочность выполним на совместное действие изгиба и кручения. Цель расчета – определить коэффициенты запаса прочности в опасных сечениях вала и сравнить их с допускаемыми: s ³ [s]. Определение напряжения в опасных сечениях вала Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений sа равна расчетным напряжениям изгиба sи:

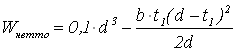

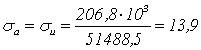

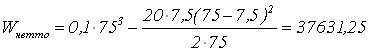

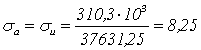

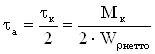

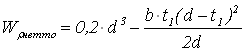

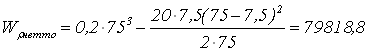

где М – суммарный изгибающий момент в рассматриваемом сечении, Нм; Wнетто – осевой момент сопротивления сечения вала, мм3.

Быстроходный вал. Третье сечение.

Промежуточный вал. Третье сечение.

Тихоходный вал. Второе сечение.

Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда цикла tа равна половине расчетных напряжений кручения tк:

где Мк – крутящий момент, Нм; Wrнетто – полярный момент инерции сопротивления сечения вала, мм3.

Быстроходный вал. Третье сечение.

Промежуточный вал. Третье сечение.

Тихоходный вал. Второе сечение.

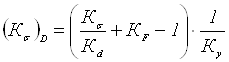

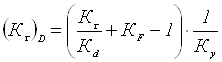

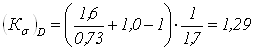

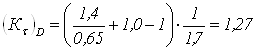

Определение коэффициента концентрации нормальных и касательных напряжений для расчетного сечения вала

где Кs и Кt - эффективные коэффициенты концентрации напряжений, таблица 11.2 [4,с. 257], для опасного сечения всех валов Кs=1,6 и Кt=1,4; Кd – коэффициент влияния абсолютных размеров поперечного сечения, таблица 11.3 [4,с. 258]; КF – коэффициент влияния шероховатости, таблица 11.4 [4,с.258] КF = 1,0; Ку – коэффициент влияния поверхностного упрочнения, таблица 11.5 [4,с. 258] Ку = 1,7. Быстроходный вал. Третье сечение.

Промежуточный вал. Третье сечение.

Тихоходный вал. Второе сечение.

Определение пределов выносливости в расчетном сечении вала

где s-1 и t-1 – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, определяется по таблице 3.2 [4,с. 50] для обоих валов - s-1 = 260 Н/мм2. t-1»0,58×s-1 t-1= 0,58×260 = 150,8 Н/мм2; Быстроходный вал. Третье сечение.

Промежуточный вал. Третье сечение.

Тихоходный вал. Второе сечение.

Определение коэффициента запаса прочности по нормальным и касательным напряжениям

Быстроходный вал. Третье сечение.

Промежуточный вал. Третье сечение.

Тихоходный вал. Второе сечение.

Определение общих коэффициентов запаса прочности

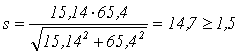

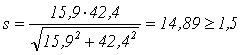

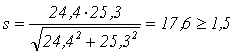

Быстроходный вал. Третье сечение.

Промежуточный вал. Третье сечение.

Тихоходный вал. Второе сечение.

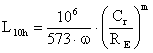

Все валы проходят проверку на прочность. Вывод: в данном пункте был произведен расчет редуктора. Определены основные габаритные размеры каждой передачи. Рассчитаны на прочность валы каждой ступени. 4. ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ Определение типа подшипника В соответствии с таблицей 7.2 [4,с.107] определим тип, серию и схему установки подшипников. Для быстроходного вала назначаем радиальные шариковые однорядные легкой серии, установленные с одной фиксированной опорой. Для промежуточного вала назначаем радиальные шариковые однорядные средней серии, установленные с одной фиксированной опорой. Для тихоходного вала назначаем радиальные шариковые однорядные средней серии, установленные с одной фиксированной опорой. Определение размеров подшипников Для быстроходного вала Условное обозначение: 207 d= 35 мм, D=72 мм, B= 17 мм, r= 2 мм, Сr= 25,5 кН С0r= 13,7 кН Для промежуточного вала Условное обозначение: 309 d= 45 мм, D=100 мм, B= 25 мм, r= 2,5 мм, Сr= 52,7 кН С0r= 30,0 кН Для тихоходного вала Условное обозначение: 313 d= 65 мм, D= 140мм, B= 33 мм, r= 3,5 мм, Сr= 92,3 кН С0r= 56 кН Проверочный расчет подшипников Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности Сrр, Н, с базовой Сr, или базовой долговечности L10h, ч, с требуемой Lh (Lh=37230 ч), по условиям: Сrр ≤ Сr или L10h ³ Lh

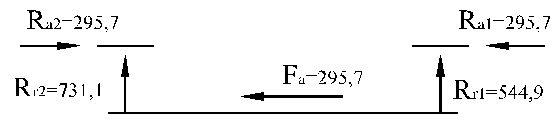

где RЕ – эквивалентная динамическая нагрузка, Н w - угловая скорость соответствующего вала, m =3 – для шариковых подшипников. Схема нагружения подшипников Определим нагрузки в подшипниках. Для шарикоподшипников характерны следующие соотношения: Ra1 = Ra2 = Fa Быстроходный вал. Ra1 = Ra2 = 295,7 Н Rr1 = RB; Rr2 = RA Rr1 = 544,9 Н Rr2 = 731,1 Н

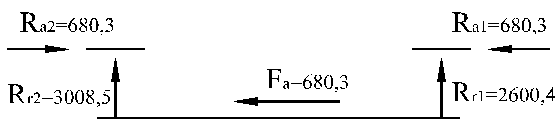

Рисунок 6. Схема нагружения подшипников быстроходного вала Промежуточный вал. Ra1 = Ra2 = 680,3 Н Rr1 = RD; Rr2 = RС Rr1 = 3008,5 Н Rr2 = 2600,4 Н

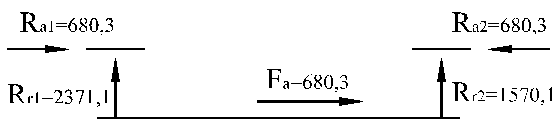

Рисунок 7. Схема нагружения подшипников промежуточного вала. Тихоходный вал. Ra1 = Ra2 = 680,3 Н Rr1 = RЕ; Rr2 = RН Rr1 = 2371,1 Н Rr2 = 1570,1 Н

Рисунок 8. Схема нагружения подшипников тихоходного вала Определение эквивалентной динамической нагрузки подшипников Эквивалентная динамическая нагрузка, Н:

где Кб – коэффициент безопасности, находим по таблице 9.4 [4,с.133] Кб=1,4; КТ – температурный коэффициент, при рабочей температуре до 100° С находим по таблице 9.5 [4,с.135] КТ = 1,0; Х – коэффициент радиальной нагрузки, находим по таблице 9.1 [4,с.129] Х=0,56; V – коэффициент вращения, для подшипников с вращающемся внутренним кольцом V = 1. Быстроходный вал. Определим для каждого подшипника соотношение Значение коэффициентов е и Y для радиальных шарикоподшипников определим из соотношения Ra/Cor по таблице 9.2 [4,с.131].

Получаем е =0,2, Y=2,15.

Найдем эквивалентную динамическую нагрузку.

Промежуточный вал. Определим для каждого подшипника соотношение

Получаем е =0,2, Y=2,1.

Найдем эквивалентную динамическую нагрузку.

Тихоходный вал. Определим для каждого подшипника соотношение

Получаем е =0,175, Y=2,6.

Найдем эквивалентную динамическую нагрузку.

Определение расчетной динамической грузоподъемности Быстроходный вал

18898,5 ≤ 25500 Промежуточный вал

35465,3 ≤ 52700 Тихоходный вал.

21363,8 ≤ 92300 Определение базовой долговечности Быстроходный вал.

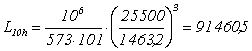

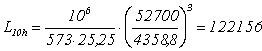

91460,5 ³ 37230 Промежуточный вал.

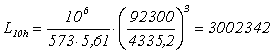

122156 ³ 37230 Тихоходный вал.

3002342 ³ 37230 Определение пригодности подшипников Условие Сrр ≤ Сr и L10h ³ Lh выполняется, следовательно, предварительно выбранные подшипники пригодны для конструирования подшипниковых узлов. Вывод: в данном пункте был произведен расчет редуктора. Определены основные габаритные размеры каждой передачи. Рассчитаны на прочность валы каждой ступени. 5. СМАЗЫВАНИЕ РЕДУКТОРА Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12, 5 м/с. Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях sн и фактической окружной скорости колес n. По таблице 10.29 [4,с. 241] выбираем сорт масла И-Г-С-68. Для двухступенчатых редукторов при смазывании окунанием объем масляной ванны определяют из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности. Для смазывания проектируемого редуктора достаточно 4 л масла. В цилиндрических редукторах при окунании в масляную ванну колеса:

где m – модуль зацепления; 2,5 мм ≤ hм ≤ 0,25×393,6 = 98,4мм Контроль уровня масла производится жезловым маслоуказателем. Для слива масла в корпусе редуктора предусматриваем сливное отверстие, закрываемое пробкой М16´1,5. При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, устанавливаем отдушины в верхней точке редуктора. Так как окружная скорость n < 2 м/с, то для смазки подшипников будем использовать пластичный материал консталин жировой УТ -1. 6. КОНСТРУИРОВАНИЕ КОРПУСА И ДЕТАЛЕЙ РЕДУКТОРА Сконструируем колесо первой ступени Толщина обода.

Наружный диаметр ступицы.

Длина ступицы. lст=(1,0…1,5)d (69) lст=1,5·53=79,5 мм Толщина ступицы. dст=0,3d dст=0,3×53=15,9 мм Толщина диска.

Сконструируем колесо второй ступени Толщина обода.

Наружный диаметр ступицы.

Длина ступицы. lст=1,5·75=112,5 мм Толщина ступицы. dст=0,3×75=22,5 мм Толщина диска.

Расчёт толщины стенок корпуса и рёбер жёсткости:

Принимаем значение толщины стенки корпуса редуктора δ = 6 мм Определим основные размеры редуктора: 1. Диаметр болтов для крепления фундаментального фланца редуктора к раме: d1= M10; d0=11мм; Расстояние между болтами: lв=(12…15)d1 =15·10 = 150 мм; Ширина фланца К=3d=3·10=30мм; Толщина фланца b=1,5δ=1,5·10=15мм; С=1,2·10=12мм. 2. Диаметр стержней болтов для соединения фланца крышки и основания корпуса на продольных длинных сторонах редуктора, d2 = M8; d0=9мм; Расстояние между болтами lв= (12…15)d =15·8 =120 мм; Ширина фланца К1= 2,7·8 = 21,6мм; Толщина фланца b=1,5δ=1,5·8=12мм; С1= 0,5·8 = 4 мм. 3. В проектируемом редукторе используем врезные крышки. По таблице К18 [4,с.396] выбираем крышки Dк1= 72 мм, Dк2= 100 мм, Dк3= 140 мм. 4. Для осмотра внутреннего состояния редуктора в крышке устанавливается люк. 5. Диаметр стержней винтов со шлицом под отвёртку для крепления крышки смотрового люка к фланцу, d5=M6; Ширина фланца К=2,7·6=16,2мм; Расстояние между винтами lв=(12…15)d=13·6=78мм; С=1,2·6=7,2мм; b2=1,5·6=9мм. 6. Для фиксирования корпуса редуктора относительно крышки редуктора применяем два штифта, диаметр штифта dшт=6 мм. 7. Для удобства монтажа в крышке редуктора изготавливаются проушины диаметром d =3∙d = 3∙6 =18 мм. 7. ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ МУФТ Основной характеристикой для выбора муфты является номинальный вращающий момент Т, Нм, установлены стандартом. Муфты выбирают по большему диаметру концов соединяемых валов и расчетному моменту Тр, который должен быть в пределах номинального:

где Кр – коэффициент режима нагрузки, таблице 10.26[4,с. 237] Кр= 2; Т1 –вращающий момент на быстроходном валу редуктора, Нм.

Выбираем муфту упругую втулочно-пальцевую с полумуфтой под тормоз. Муфта 125-28-I.1-28-II.2-У3 ГОСТ 21424-75. Проверим выбранную муфту.

где

z – число пальцев, 4; dП – диаметр пальца, dП =14 мм.

где

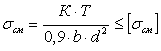

Муфта удовлетворяет условиям выбора. Для соединения тихоходного вала и вала барабана выбираем зубчатую муфту МЗ 56-I-56-II.2-У3 по ГОСТ 5006-83. Выбранную муфту проверим смятие зубьев.

где К – коэффициент, учитывающий режим работы, К=1,1; b – длина зуба, b =10 мм; d – диаметр делительной окружности, d =z∙m. z – число зубьев, z=50; m – модуль зацепления, m=2 мм;

Муфта удовлетворяет условиям выбора. 8. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ Призматические шпонки: две тихоходного вала и одну на быстроходном валу - проверяем на смятие. Под полумуфту быстроходного вала устанавливаем шпонку: d = 28 мм, b = 8 мм, h = 7 мм, t1 = 4 мм, t2 = 3,3 мм, l = 22 мм. Под колесо промежуточного вала устанавливаем шпонку: d = 53 мм, b = 16 мм, h = 10 мм, t1 = 6 мм, t2 = 4,3 мм, l = 70 мм. Под колесо тихоходного вала устанавливаем шпонку: d = 75 мм, b = 20 мм, h = 12 мм, t1 = 7,5 мм, t2 = 4,9 мм, l = 100 мм. Под полумуфту тихоходного вала устанавливаем шпонку: d = 56 мм, b = 16 мм, h = 10 мм, t1 = 6 мм, t2 = 4,3 мм, l = 63 мм. Условие прочности:

где Ft – окружная сила на шестерне или колесе, Н; Асм = (0,94×h – t1)×lр – площадь смятия, мм2; lр =l - b – рабочая длина шпонки со скругленными торцами, мм; где l – полная длина шпонки; b, h, t1 – стандартные размеры; [sсж] - допускаемое напряжение на смятие, [sсж] = 190Н/мм2. Вычислим напряжение смятия для шпонки под полумуфтой. lр = 22 – 8 = 14мм Асм = (0,94×7 – 4)×14 = 36,12 мм2

Вычислим напряжение смятия для шпонки под колесом на промежуточном валу. lр = 70 – 16 = 54мм Асм = (0,94×10 – 6)×54 = 183,6 мм2

Вычислим напряжение смятия для шпонки под колесом на тихоходном валу. lр = 100 – 20 = 80мм Асм = (0,94×12 – 7,5)×80 = 302,4 мм2

Вычислим напряжение смятия для шпонки под полумуфту. lр = 63 – 16 = 47мм Асм = (0,94×10 – 6)×47 = 159,8 мм2

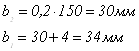

Все шпонки выдерживают напряжение смятия. 9. ТЕХНИЧЕСКИЙ УРОВЕНЬ РЕДУКТОРА Технический уровень оценивают количественным параметром, отражающим соотношение затраченных средств и полученного результата, который представляет собой его нагрузочную способность, в качестве характеристики которой можно принять вращающий момент Т2, Нм, на его тихоходном валу. Объективной мерой затраченных средств является масса редуктора m, кг. Определение массы редуктора Для цилиндрического редуктора:

где j - коэффициента заполнения, определяется по графику [4,с. 263] в зависимости от межосевого расстояния аw j = 0,34; r= 7300 кг/м3 – плотность чугуна; V – условный объем редуктора.

где L – наибольшая длина редуктора; В – наибольшая ширина; Н – наибольшая высота редуктора.

Определение критерия технического уровня редуктора Критерий технического уровня определяем путем расчета относительной массы:

По таблице12.1 [4,с. 261] определяем технический уровень редуктора как низкий. ВЫВОД В результате выполнения курсовой работы был рассчитан двухступенчатый цилиндрический редуктор с передаточными отношениями u1 =4, u1 =4,5 модулями зацепления m1 = 1,5, m2 = 2,5, крутящим моментом на тихоходном валу Тт= 748,54 Н·м и на быстроходном валу - Тб.=46 Н·м. Редуктор имеет низкий технический уровень. В ходе выполнения курсовой работы были получены основы знаний по конструированию деталей машин, оформления конструкторской документации и разработки типовых узлов механических систем на базе современных стандартов. ЛИТЕРАТУРА 1. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин. Учебное пособие для вузов. М.: Высш. шк.,1985. 2. Дунаев П. Ф., Леликов О. П. Детали машин. Курсовое проектирование. Учебное пособие. М.: Высш.шк. ,1990. 3. Кудрявцев В. Н. Курсовое проектирование деталей машин. Учебное пособие для вузов. Л.: Машиностроение1984. 4. Шейнблит А.Е. Курсовое проектирование по деталям машин. М.: Высшая школа, 1991. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2)

, (2) кВт

кВт (5)

(5) об/мин

об/мин (7)

(7) (8)

(8) < 5%

(9)

< 5%

(9) (10)

(10) , (16)

, (16) мм

мм

, (19)

, (19) , (21)

, (21) (22)

(22) (23)

(23) (24)

(24) (26)

(26) , (30)

, (30)

мм

мм

, (34)

, (34) , (35)

, (35) , (38)

, (38) , (39)

, (39)

Рисунок 4. Расчетная

схема промежуточного вала

Рисунок 4. Расчетная

схема промежуточного вала Рисунок

5. Расчетная схема тихоходного вала

Рисунок

5. Расчетная схема тихоходного вала ,

(53)

,

(53) - для вала с шпоночным

пазом.

- для вала с шпоночным

пазом. Н/мм2

Н/мм2 мм3

мм3 Н/мм2

Н/мм2 ,

(54)

,

(54) - для вала с шпоночным

пазом.

- для вала с шпоночным

пазом. мм3

мм3 ;

(55)

;

(55) ,

(56)

,

(56)

(61)

(61)

, (63)

, (63)

часов

часов часов

часов часов

часов (75)

(75)