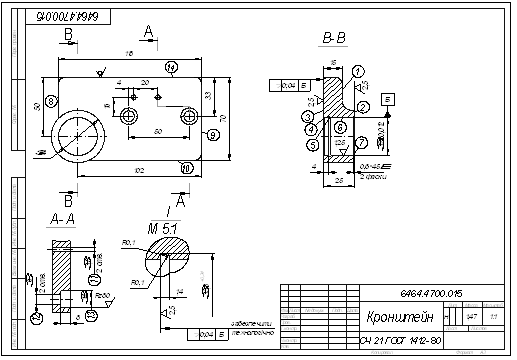

Курсовая работа: Проектування технологічного оснащення для оброблення деталі "Кронштейн 6464.4700.015"Курсовая работа: Проектування технологічного оснащення для оброблення деталі "Кронштейн 6464.4700.015"Національний університет “Львівська політехніка” Кафедра технології машинобудування Курсовий проект На тему: Проектування технологічного оснащення для оброблення деталі “Кронштейн 6464.4700.015” Розробив:---------- Перевірив:--------- Львів 2009 Зміст Вступ Розділ 1 1.1. Розроблення технологічного спорядження для оброблення поверхні 3 в розмір 15h14-0,43 мм (згідно креслення деталі - “Кронштейн 6464.4700.015”) 1.2. Аналіз вихідних даних для проектування верстатного пристрою 1.3. Службове призначення верстатного пристрою 1.4 Розрахунок сумарної похибки, вибір раціональної схеми встановлення і установних елементів пристрою 1.5. Структурний аналіз і синтез компоновок пристрою, вибір оптимальної компоновки пристрою та принципу дії 1.6. Остаточний розрахунок пристрою на точність 1.7. Розрахунок сили затиску, параметрів приводу 1.8. Спеціальні види розрахунків 1.9. Економічне обґрунтування ефективності використання пристрою 1.10 Опис конструкції та роботи пристрою Розділ 2. 2.1.Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”) 2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної 2.1.2. Розрахунок контрольного пристрою з гідро-пластмасою 2.2. Розрахунок контрольного пристрою на точність 2.3. Опис конструкції та роботи контрольного пристрою 2.4. Розроблення транспортного засобу для транспортування оброблюваних деталей на дільниці механічного оброблення 2.5 Добір і проектування допоміжних інструментів Література Вступ На сьогоднішній день машинобудування належить до найпотужніших галузей народного господарства, забезпечує високу якість і точність виробів взагалі та оброблюваних поверхонь деталей машин зокрема. Його ефективність досягається збільшенням питомої ваги автоматизованого устаткування, роботизованих систем, споряджених мікропроцесорною чи обчислювальною технікою, гнучких автоматизованих комплексів і гнучких виробничих систем. Ефективне використання зазначеного устаткування неможливе без створення сучасного інструментального спорядження підвищеної надійності, яке би забезпечувало економічне використання дорогої прогресивної техніки. Ця обставина зумовлює підвищені вимоги до металорізальних інструментів, їх якості, ефективності. Тому майбутні фахівці в галузі металооброблювання повинні вміти проектувати різні види інструментів а також вдосконалювати їх для верстатів-автоматів, автоматичних ліній, верстатів з ЧПК, швидко переналагоджувальних технологічних систем з урахуванням вимог до оброблюваних деталей, особливостей устаткування. 1. 1.1 Розроблення технологічного спорядження для оброблення поверхні 3 в розмір 15h14-0,43 мм (згідно креслення деталі - “Кронштейн 6464.4700.015”) Відправні лані для дипломного проекту: Креслення деталі - “Кронштейн 6464.4700.015”. Річна програма випуску виробів – N=5000 штук. Режим роботи – двозмінний.

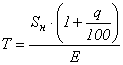

1.2 Аналіз вихідних даних для проектування верстатного пристрою Вихідними даними для проектування пристрою є: Креслення деталі із зазначенням усіх технічних вимог згідно ЄСКД. Тип та організаційна форма виробництва виробів. Технологічна операція, для якої розробляється технологічне спорядження, із схемою базування на ній заданої деталі. Модель обладнання та його технічний стан. Режими різання на даній технологічній операції. аналізуємо вихідні дані для проектування пристрою. 1) Креслення деталі – кронштейна видано керівником контрольної роботи. 2) Оскільки у завданні на контрольну роботу тип виробництва та його організаційна форма не зазначені, приймаємо серійний тип виробництва та групову форму його організації. Річну програму випуску виробів визначаємо за масою вихідної заготовки. Масу заготовки визначаємо, припустивши, що 12 % матеріалу іде в стружку:

де

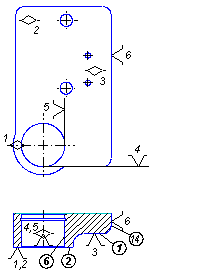

Для Для заданого типу виробництва, окрім пристроїв механічної дії – гвинтових, ексцентрикових для значної програми випуску виробів можуть використовуватися пристрої з автоматизованим затиском – пневматичним (гідравлічним), що реалізуються за допомогою пнвмокамери чи пневмо (гідро-) циліндра. 3) Для проектування верстатного пристрою необхідно розробити технологічний маршрут механічного оброблення кронштейна. Технологічний маршрут механічного оброблення деталі - “Кронштейн 6464.4700.015” 005 Вертикально-фрезерна Встановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 1 однократно напрохід. Фрезерувати поверхню 2 начорно напрохід. Фрезерувати поверхню 2 начисто напрохід Розкріпити заготовку у пристрої, зняти та покласти в тару. 010 Вертикально--фрезерна Встановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 8 однократно. Перевстановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 9 однократно напрохід Розкріпити заготовку у пристрої, зняти та покласти в тару. 015 Вертикально--фрезерна Встановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 10 однократно. Розкріпити заготовку у пристрої, зняти та покласти в тару. 020 Горизонтально-розточувальна Встановити заготовку у пристрої, вивірити та закріпити. Розточити отвір 6 начорно. Розточити рівець 5 однократно. Розточити отвір 6 начисто. Розточити отвір 6 тонко. Розточити фаску 4. Перевстановити заготовку у пристрої, вивірити та закріпити. Розточити фаску 7. Розкріпити заготовку у пристрої, зняти та покласти в тару. 025 Вертикально--фрезерна Встановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 3 начорно напрохід. Фрезерувати поверхню 3 начисто напрохід, витримуючи розмір 15h14-0,43 мм. Розкріпити заготовку у пристрої, зняти та покласти в тару. 030 Радіально-свердлильна Встановити заготовку у пристрої, вивірити та закріпити. Свердлити два отвори 11 однократно напрохід почергово, два отвори 12 напрохід почергово. Розсвердлити два отвори 12 напрохід почергово. Розсвердлити два отвори 13 однократно почергово. Розкріпити заготовку у пристрої, зняти та покласти в тару. 035 Контрольна Верстатний пристрій проектуємо на технологічну операцію 025 Вертикально-фрезерна. 025 Вертикально-фрезерна Встановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 3 начорно напрохід. Фрезерувати поверхню 3 начисто напрохід, витримуючи розмір 15h14-0,43 мм. Розкріпити заготовку у пристрої, зняти та покласти в тару. Необхідну точність оброблення деталі на верстаті забезпечують наданням заготовці цілком визначеного положення відносно металорізального інструменту, тобто за рахунок забезпечення правильного її базування в пристрої. Необхідна орієнтація та нерухомість заготовки у вибраній системі координат забезпечується накладанням на неї шести двосторонніх геометричних зв’язків, які позбавляють заготовку шести ступенів вільності. Як відомо з курсу теоретичної механіки, кожне вільне тіло у просторі має шість ступеней вільності, тобто три можливі переміщення у напрямку трьох координатних осей ОХ, ОY та OZ та трьох можливих поворотів навколо вказаних осей. Підпираючи тіло опорою в якійсь одній точці, позбавляємо його однієї ступені вільності. Для повного визначення положення тіла, тобто позбавлення всіх шести ступеней вільності, його необхідно і достатньо підперти в шести незалежних точках, розміщених у загальному випадку на трьох різних поверхнях. Це є так зване правило шести точок, що широко застосовується при базуванні деталей. Поверхню, на якій розміщені три опорні точки, називають установною, другу поверхню з двома опорними точками – напрямною і третю з одною опорною точкою – опорною поверхнями. Можливі і інші варіанти базування деталей, зокрема використанням подвійної напрямної бази тощо. Опорна точка символізує один із зв’язків заготовки з вибраною системою координат. Опорні точки матеріалізуються у пристрої різними за конструкцією установними елементами. Переважно, у процесі базування деталі у пристрої вона контактує з опорами, а наявність реальних зв’язків символізується опорними точками, що мають теоретичний зміст. Положення заготовки у пристрої забезпечується відповідними розміщенням точок, яке залежить від конфігурації деталі та необхідним її положенням стосовно металорізального інструменту. Схема базування представляє собою схему розташування опорних точок на базових поверхнях заготовки чи виробу. Одночасно із розробленням схеми базування вибирають конструкції опор, які повинні забезпечити необхідне базування заготовки, стійкість і жорсткість її закріплення. Конструкції опор вибирають залежно від схеми базування, форми, розмірів і шорсткості базових поверхонь. Під час оброблення деталь повинна бути нерухомою відносно пристрою, тобто позбавлена всіх шести ступенів волі (повне базування). В залежності від технічних вимог на деталь і умов оброблення здійснюють повну чи неповну орієнтацію заготовки в пристрої. Повна орієнтація забезпечується установленням заготовки на шістьох опорних точках (правило шести точок). У цьому випадку для базування в загальному випадку необхідний комплект із трьох технологічних баз. Більше шести опорних точок використовувати неприпустимо, оскільки в противному випадку при закріпленні порушується положення деталі. Якщо за умовами оброблення не потрібно точного встановлення заготовки у визначених напрямках чи допускається її поворот щодо якої-небудь осі, то немає необхідності в повному орієнтуванні заготовки в пристрої з використанням усього комплекту з трьох баз, що несуть шість опорних точок. При цьому використовують п’ять, чотири і навіть три опорні точки. Кількість опорних точок визначається числом установних баз і їхньою формою, а також умовами виконання операції. Тому що під час оброблення деталь повинна бути нерухомою в пристрої, тобто позбавлена всіх ступенів волі, то при її неповній орієнтації ступені вільності, що залишилися, ліквідуються закріпленням (повне базування при неповній орієнтації). Схему базування розробляють з урахуванням технічних вимог на оброблення деталі, а також можливості її реалізації в пристрої. Правильно обрана схема базування забезпечує необхідну стійкість деталі при обробленні та найменшій похибці базування, тобто найменшому відхиленні фактично досягнутому положенні заготовки чи виробу під час базування від необхідного. Розроблення схеми базування деталі в пристрої виконуємо згідно методики, запропонованої д.т.н., професора Кукляком М.Л. [8]. Виходячи з операційного креслення деталі й умов виконання операції, необхідно вибрати технологічні бази деталі. Вибір технологічних баз необхідно робити таким чином, щоб забезпечити необхідну орієнтацію та достатню стійкість деталі в пристрої. При цьому необхідно намагатися, щоб технологічні бази збігалися з вимірними, а вимірні з конструкторськими. Кількість баз визначається вимогами креслення й умовами виконання операцій. З усіх баз виділити головну та вибрати спосіб її встановлення в пристрої. За головну базу приймається база, що забезпечує найбільш стійке положення деталі у пристрої та від якої задані найбільш точні розміри. Деталь, розміщена головною базою у пристрої, одержує майже повну орієнтацію, позбавляючись трьох чи чотирьох ступенів волі. Визначивши, яких ступенів волі буде позбавлена заготовка за допомогою елемента, що встановлює головну базу, і які ступені вільності в неї залишаться, вибрати метод установлення інших баз. При цьому необхідно користатися таким правилом: жоден установний елемент не повинен позбавляти деталь трьох ступенів вільності, яких вона вже позбавлена за допомогою інших елементів. Використовуючи операційне креслення чи ескіз, на базах заготовки умовними позначками проставити опорні точки і пронумерувати їх, починаючи з головної бази. Виходячи зі схеми базування, а також форми, розмірів і шорсткості базових поверхонь, вибрати конструкції установних елементів і затискних деталей пристрою і зобразити можливу реалізацію даної схеми в пристрої. Схема базування деталі на даній технологічній операції подана на рис. 1. За технологічні бази на цій операції прийнята площини 1, 7 (установна база), отвір 6 в розмір Æ32js7 мм (напрямна база ) та площина 9 (опорна база) (рис. 2.1). За головну базу прийняті площини 1, 2 , оскільки при встановленні цими поверхнями заготовка набуде стійкого положення. Цією базою позбавляється трьох ступенів вільності (3 точки - 1, 2, 3: установна база). Інші опорні точки розміщуються в отворі 6 (оскільки задається допуск перпендикулярності поверхні 3 відносно отвору 6 в межах 0,04 мм) - база Б - (Æ32js7 мм) –(2 точки – 4, 5: напрямна база) та на необроблюваній площині 14 - (1 точка – 6: опорна база). Практична реалізація теоретичної схеми базування може бути здійснена наступним чином: установча база – за рахунок використання опорних пластин або опор, напрямна база – повнопрофільного пальця, опорна база – пластини або опори. Оскільки ми маємо серійне виробництво (N=5000 штук), тому необхідно передбачити в конструкції пристрою автоматизований затиск – пневматичний (гідравлічний). 5) Конструкція пристрою повинна бути узгоджена із установчими елементами столів верстатів. 6) При можливості необхідно спроектувати конструкцію пристрою таким чином, щоб сила різання була силою закріплення заготовки у пристрої.

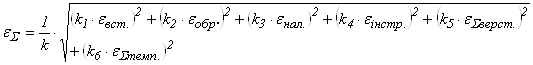

Рис. 1.2.1. Схема базування кронштейна при обробленні поверхні 3 в розмір 15h14-0,43 мм 1.3 Службове призначення верстатного пристрою Верстатний пристрій розробляється для технологічної операції: Вертикально-фрезерна Встановити заготовку у пристрої, вивірити та закріпити. Фрезерувати поверхню 3 начорно напрохід. Фрезерувати поверхню 3 начисто напрохід, витримуючи розмір 15h14-0,43 мм. Розкріпити заготовку у пристрої, зняти та покласти в тару. Верстатний пристрій призначений для двократного фрезерування площини на вертикально-фрезерному верстаті в розмір 15h14-0,43 мм за допомогою торцевої фрези Æ 100 мм. Заготовка базується на опорних пластинах або опорах (установча база) та повнопрофільному пальці. Затиск здійснюється по поверхнях бобишки Æ 44 мм. 1.4 Розрахунок сумарної похибки, вибір раціональної схеми встановлення і установних елементів пристрою На точність оброблення впливає цілий ряд технологічних факторів, які спричиняють сумарну похибку, що для плоских поверхонь визначається згідно формули :

де

k – коефіцієнт ризику; приймаємо k=1; kI – коефіцієнти, що враховують відповідні закони розподілу похибок. Похибка

встановлення:

де

Похибка базування при даній схемі базування дорівнює нулю, оскільки конструкторська, технологічна та вимірні бази співпадають. Отже, Похибку закріплення визначають із залежності:

де ymax, ymin– відповідно максимальне та мінімальне зміщення заготовки при її закріпленні; a- кут, під яким знаходиться оброблювана площина. З огляду на

досвід виконання фрезерних робіт приймаємо Похибка положення заготовки є наслідком неточності виготовлення верстатного спорядження, зношування його установчих елементів, а також похибки встановлення спорядження на верстаті:

Похибка

виготовлення пристрою Вважаючи, що

використовуване обладнання – нове, приймаємо Складова

де N– число контактів заготовки з опорою (приймаємо рівним програмі випуску виробів: N=5000 штук); b - поправочний коефіцієнт; для циліндричних пальців і опор b=0,01.

Складова Приймаємо Визначаємо сумарну похибку положення заготовки:

Отже, похибка встановлення буде становити:

Похибка

оброблення Похибку

налагодження технологічної системи Отже, Похибка

зношування металорізального інструменту Похибка верстата

внаслідок зношування за період експлуатації Температурну

похибку

Без врахування температурної похибки:

Перевіряємо виконання умови:

де Th – допуск на витримуваний розмір під час фрезерування 15h14 мм, тобто Th=430 мкм.

Оскільки дана технологічна операція виконується при базуванні на оброблені поверхні, використовуємо в якості опор плоскі пластини або опори. 1.5 Структурний аналіз і синтез компоновок пристрою, вибір оптимальної компоновки пристрою та принципу дії Аналіз компоновки конструктивних схем виконуємо на основі сумарних коефіцієнтів ваг.

де

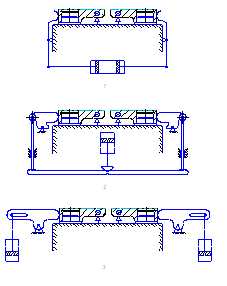

Схеми конкуруючих компоновок пристрою зображено на рис. 1.5.1. Заготовку на рис. 1.5.2 покажемо умовно. На основі аналізу рис. 1.1 формуємо табл. 1.5.1 Таблиця 12.4 Визначення сумарних коефіцієнтів ваг для конкуруючих компоновок пристрою

Розрахуємо сумарний коефіцієнт ваги для кожної схеми (див. рис. 1.1):

За результатами розрахунків сумарних коефіцієнтів ваг (табл. . 1.5.1) приймаємо першу схему компонування пристрою як одну із найраціональніших, оскільки

Заготовка базується на опорних пластинах або опорах по площинах 1, 2 (установна база) та за допомогою повнопрофільного пальця в отворі 6. При переміщенні штока пневмокамери починають рух проміжні елементи, які діють на важелі, що і здійснюють двосторонній затиск. При використанні подібних пристроїв робітник звільняється від необхідності ручного закріплення заготовки, оскільки це здійснюється в автоматизованому режимі.

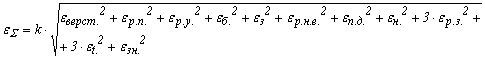

Рис. 1.5.2 Схеми конкуруючих компоновок пристрою 1.6 Остаточний розрахунок пристрою на точність Остаточний розрахунок пристрою на точність необхідно виконати аналітично до його запуску у виробництво. Оскільки пристрій є складовою частиною системи ВПІД, то від точності його виготовлення, встановлення на верстаті, зносостійкості установчих елементів тощо в значній мірі залежить точність виготовлення деталі. Виходячи з технологічного допуску, після уточнення сумарна похибка при виконанні заданої технологічної операції дорівнює:

де Охарактеризуємо складові формули (12.46) для визначення сумарної похибки при виконанні заданої технологічної операції Похибка верстату

у ненавантаженому стані Похибка затиску Похибка

розташування напрямних елементів у пристрої Похибку пружних

деформацій Похибка

налагоджування Похибка

розмірного спрацювання (стирання) Температурну

похибку приймаємо рівною Похибка

зношування Тоді сумарна похибка при виконанні даної операції становить: Коефіцієнт k=1, оскільки n=9.

Перевіряємо виконання умови:

умова виконується, тобто пристрій забезпечить нормальну роботу на протязі всього періоду експлуатації. 1.7 Розрахунок сили затиску, параметрів приводу Для надійності

затискних механізмів в розрахунки сили закріплення вводять коефіцієнт запасу

де

Значення поправних коефіцієнтів вибираємо згідно рекомендацій стор. 382¸384, [1].

При обробленні площини необхідно забезпечити дотримання двох умов: заготовка не

повинна переміщуватися (зсуватися) під дією колової складової зусилля різання заготовка не

повинна провертатися відносно вісі Розрахункова

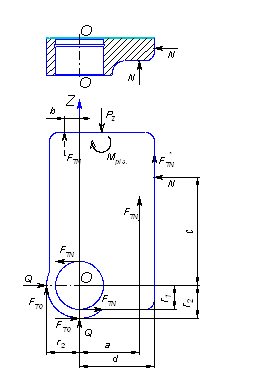

схема для визначення необхідної сили затиску На розрахунковій схемі прийнято такі позначення:

Із геометричних

побудов приймаємо Для спрощення

розрахунків приймаємо, що реакції опор і повнопрофільного пальця Запишемо рівняння

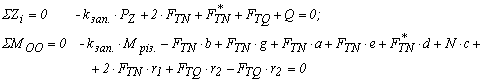

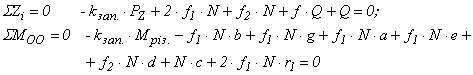

рівноваги для визначення сили затиску

де Із врахуванням (1.7.2), (1.7.3), (1.7.4) рівняння (1.7.5) матимуть вигляд:

Маємо два

рівняння рівноваги та два невідомих

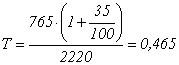

Рис.1.7.1. Розрахункова схема для визначення необхідної сили затиску Момент різання колова складова

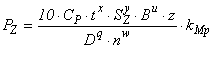

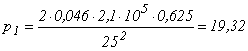

сили різання

Сp=54,5, х=0,9; y=0,74; u=1,0; q=1,0; w=0 - табл. 41, стор. 291, [4]; SZ=0,08 мм/зуб - табл. 33, стор. 285, [4]; kMp=1,0; t=1,0 мм; B=128 мм; z=10; D=160 мм; n=125 хв-1.

момент різання

Прийнявши

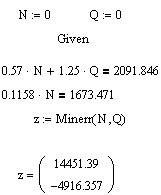

Розв’язок систем рівнянь в середовищі Mathcad Отже, сила затиску для нашого випадку становить Q=4916,4 Н.

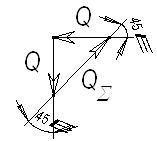

Сумарну силу затиску при закріпленні однієї заготовкизнайдемо згідно рис. 1.7.2 за правилом трикутника: Рис. 2.4. Розрахункова схема для визначення сумрного зусилля затиску при закріпленні однієї заготовки

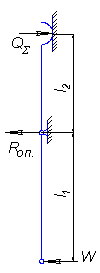

В якості приводу приймаємо два пневмоциліндри, які живляться від пневмомережі підприємства. Зусилля на штоці кожного пневмоциліндра при використанні пристрою важільного типу

Звідси, Для зменшення зусилля приводу приймаємо

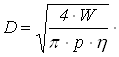

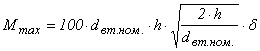

Рис. 1.7.3 Розрахункова схема для визначення зусилля приводу Діаметр поршня пневмоциліндра визначають за формулою:

де

Приймаємо В зв’язку із малою величиною ходу штока вибираємо конструктивне виконання пневмоциліндра – вбудований у конструкцію верстатного пристрою. Така конструкція пневмоциліндра передбачає меншу величину ходу штока у порівнянні із стаціонарним поршневим пневмоциліндром. Приймаємо конструктивні та технологічні параметри вбудованого пневмоциліндра: робочий тиск - діаметр поршня

пневмоциліндра - діаметр штока - 1.8 Спеціальні види розрахунків

Розрахунок елементів пристрою на міцність Розрахуємо

мінімальний діаметр опори Із умови міцності на зминання можна записати:

де Реакцію опори

важеля

Приймаємо 1.9 Економічне обґрунтування ефективності використання пристрою Для визначення економічної ефективності порівнюємо два значення технологічної собівартості оброблення заготовки на даній операції при використанні старого Сс та нового Сн пристроїв:

де Зс, Зн – основна заробітна плата при виконанні даної операції; z -цехові накладні витрати (приймаємо рівними 300 %); qп - коефіцієнт проектування заданого пристрою (приймаємо рівним 0,5); qе – коефіцієнт експлуатації пристрою (витрати на експлуатацію) (приймаємо рівним 0,3); і – термін служби пристрою (приймаємо рівним 3 роки); N – річна програма випуску деталей, штук; Sc, Sн - собівартість виготовлення відповідно старого та нового пристроїв. Основну заробітну плату можна визначити таким чином:

де tшт.- штучний час оброблення на відповідному переході, хв;

m – тарифний коефіцієнт. Тоді

Приймаємо Штучну норму часу визначаємо укрупнено. Вважаємо, що старий пристрій проектувався для умов дрібносерійного виробництва із обробленням однієї заготовки на горизонтально-фрезерному верстаті. Тоді

де

Основні часи

де

Собівартість виготовлення пристрою в залежності від його складності можна визначити за формулою:

де n –

кількість основних деталей у пристрої; приймаємо

Визначаємо технологічну собівартість оброблення заготовки на даній операції при використанні старого Сс та нового Сн пристроїв:

Економічний ефект від використання нового пристрою в розрахунку на річну програму випуску, грн:

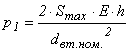

Термін окупності пристрою (в роках) визначають за формулою:

де q – видатки, пов’язані з експлуатацією пристрою(ремонт, обслуговування та налагодження), у % від вартості пристрою; приймаємо q=35 %.

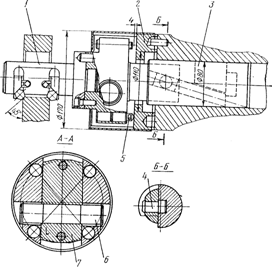

1.10 Опис конструкції та роботи пристрою Креслення даного пристрою приведено у графічній частині курсового проекту (ДП. ПТСТС. 083100.000.СК). У корпусі 3 пристрою для фрезерування поверхонь в розмір 15h14-0,43 мм закріплено два пневмоциліндри 1, які закриті кришками 2 із ущільненнями 22 за допомогою гвинтів 18 із шестигранними заглибленнями під ключ. Корпус базується на столі горизонтально-фрезерного верстату за допомогою двох напрямних шпонок 26, що з’єднані із корпусом гвинтами 15 із шестигранним заглибленням під ключ. До корпуса 3 зверху приєднана плита 4, яка фіксується чотирнадцятьма гвинтами 16. Кожна із двох оброблюваних деталей (зображено умовно) базується на повнопрофільний палець 19 та три опорні пальці 20, причому палець 19 та два з трьох пальців 20 з’єднані відповідними посадками із плитою 4, а третій палець 20 закріплений у стійці 5. Кожна із стійок 5 приєднана до плити 4 гвинтами 17 та штифтами 27. До задньої стінки корпусу 3 за допомогою різевих з’єднань приєднані дві вилки 7 , на яких на вісях 9 закріплено два коромисла 6. До верхнього кінця кожного із коромисел 6 за допомогою вісі 10 приєднано призму 21. Від осьового переміщення коромисел 6 і призм 21 обмежують гайки 14 та шайби 25. Нижніми кінцями коромисла 6 приєднані до вушок 8 за допомогою вісей 11 із гайками 13 та шайбами 24. У свою чергу вушка 8 за допомогою різевих з’єднань приєднані до штоків пневмоцилідрів 1 та фіксуються гайками 14. Для напрямлення штоків пневмоциліндрів 1 під час роботи та запобіганню їх передчасному зношуванню служать закріплені у корпусі 3 втулки 12. Для транспортування верстатного пристрою служать два рим-болти 23 У корпусі 3 передбачено місця для приєднання штуцерів трубопроводів пневмосистеми. Пристрій для фрезерування поверхонь в розмір 15h14-0,43 мм працює таким чином. Дві оброблювані заготовки базуються за допомогою двох повнопрофільних пальців 19 і шістьох опорних пальців 20. Після цього вмикають пневмосистему, і повітря по трубопроводах поступає у праві порожнини пневмоциліндрів, внаслідок чого їх поршні починають переміщуватися вліво. За рахунок переміщення поршнів пневмоциліндрів 1 починають рухатися штоки із вушками 8, які через вісі 11 діють на нижні кінці коромисел 6. Коромисла 6, повертаючись на вісях 9 у вилках 7, здійснюють затиск заготовок за допомогою призм 21. Розкріплення та зняття заготовки відбувається у зворотній послідовності: повітря подають у ліві порожнини пневмоциліндрів, поршні здійснюють переміщення вправо, що спричиняє переміщення штоків із вушками 8; рух штоків із вушками 8викликає провертання коромисел 6 на вісях 9 у протилежний бік, і заготовки розкріплюються. 2. 2.1 Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”) 2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної У практиці роботи машинобудівних підприємств виникає необхідність контролю перпендикулярності торців, радіального й торцьового биття деталей машин відносно центральних отворів. Такі перевірки в переважній більшості виконують на контрольних оправках, які встановлюють у центрових бабках з індикаторами на стійках. Дані універсальні методи контролю мають загальний недолік: вони вимагають виконання значної кількості трудомістких ручних операцій, пов’язаних із значними витратами часу й фізичних сил контролера. Тому отримали поширення спеціальні контрольні пристрої, в яких оправка встановлена в корпусі пристрою, а надіваються і знімаються лише деталі, що підлягають контролю, або оправку встановлюють в деталь, що лежить на столі, де і відбувається перевірка. Вимірні вузли є складовими частинами пристрою і закріплені або на корпусі, або на оправці. У той же час на фінішних, викінчувальних і контрольних операціях технологічних процесів механічного оброблення деталей машин широко використовують самоцентрівні пристрої з гідро-пластмасою. Центрування та затиск деталей у цих пристроях здійснюють по внутрішній або зовнішній поверхні за допомогою тонкостінної оболонки, яка розтискається при центруванні по внутрішній поверхні або стискається при центруванні по зовнішній поверхні за допомогою гідро-пластмаси. Оправи і патрони з гідро-пластмасою забезпечують точність центрування 0,005-0,01 мм. Висока точність центрування зумовлена тим, що розтискна сила розподіляється рівномірно по всій установній поверхні. Окрім цього, в таких оправах і патронах немає додаткових ланок, точність центрування яких впливала б на точність центрування загалом. Спосіб центрування оброблюваних деталей за допомогою гідро-пластмаси належить до найдосконаліших стосовно точності. Проте, використання цього методу пов’язано з певними труднощами щодо створення герметичного з’єднання втулки з корпусом пристрою. Часто заводи замість гідро-пласту застосовують машинну оливу високої якості, створюючи герметичність з’єднання застосуванням нерухомих пасувань та якісних ущільнень. Гідро-пластмаса (пластична маса схожа до м’якої гуми) представляє собою сполуки ряду хімічних елементів і має високу в’язкість. Вона не просочується у зазори навіть при високих тисках і при цьому майже рівномірно передає тиск на стінки втулки. Для заповнення пристроїв зараз використовують три марки пластичних мас: СМ, ДМ і МАТИ-1-4. Температура плавлення гідро-пласта СМ – 140 °С, гідро-пласта ДМ – 120-130 °С, МАТИ-1-4 - 100-150 °С. Перед заливанням розплавленої маси в пристрій останній нагрівають вище температури плавлення відповідної марки гідро-пласта на 10-15 °С, що необхідно для збереження кращої рідкотекучості маси в процесі заливання. Рекомендовані такі температурні умови експлуатації: гідро-пласт СМ - +5 °С - +60 °С; гідро-пласт ДМ - -20 °С - +40 °С; гідро-пласт МАТИ-1-4 - -4 °С - +60 °С. Момент просочування гідро-пласту через зазори в рухомих спряженнях залежить від величини зазорів і тисків. Так, наприклад, гідро-пласт СМ через зазори 0,03; 0,02 і 0,01 мм починає просочуватися під тиском відповідно 3000, 4000 і 4500 МПа. Основною деталлю самоцентрівного пристрою є пружна втулка. Для виготовлення втулок діаметром до 40 мм застосовують сталь 40Х ГОСТ 4543-71, термооброблену до 35-40 HRC; для діаметрів понад 40 мм – сталь У7А, термооброблену до 33-36 HRC. Із легованих сталей застосовують 20ХГС, 12ХН3А ГОСТ 4543-71. Розрахунки та виробничий досвід свідчать, що самоцентрувальні механізми з пружною оболонкою можна застосовувати для затиску деталей з базовими поверхнями, обробленими не нижче 9 квалітету точності. 2.1.2 Розрахунок контрольного пристрою з гідро-пластмасою Відправні дані для розрахунку Матеріал пружної

тонкостінної втулки – сталь 30ХГС ГОСТ 4543-71 ( Внутрішній

діаметр центрального отвору деталі - Зовнішній діаметр

бобишки деталі - Довжина втулки - Вибір номінального діаметра пружної втулки Номінальний

діаметр пружної втулки дорівнює номінальному діаметру базової поверхні деталі -

Визначення довжини тонкостінної частини втулки Згідно

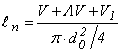

рекомендацій [1] приймаємо довжину тонкостінної частини втулки рівною базовій довжині

посадного отвору, збільшеної на 5 мм, тобто: Розрахунок

максимального зазору у спряженні Максимальний

зазор у спряженні

де

де Згідно прийнятих

основних відхилень і квалітетів

Визначення

допустимої пружної деформації втулки

де

Перевірка умови:

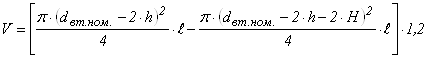

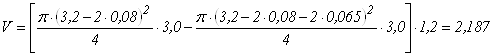

Оскільки Розрахунок параметрів окремих елементів пружної втулки. Товщину стінки

оболонки

Ширину посадного

пояска

Приймаємо Радіус

заокруглення приймаємо конструктивно - Рекомендовану

висоту робочої частини під заповнення гідро-пластмасою

Згідно рекомендацій [1] половину висоти порожнини виконуємо у втулці, а другу половину – у корпусі пристрою. Решту розмірів вибираємо конструктивно. Визначення

максимального крутного моменту Максимальний

крутний момент

де величину

Розрахунок

тиску гідро-пластмаси Сумарний тиск

гідро-пластмаси

де Тиск, що

відповідає первинному контакту оболонки з деталлю,

Тиск

Визначення

довжини контакту оброблюваної заготовки з втулкою Довжину контакту

оброблюваної заготовки з втулкою Для довгих втулок

при

Для забезпечення точного центрування та надійного закріплення необхідно витримувати умову:

де

Визначення

розмірів і ходу плунжера, що забезпечує необхідний тиск гідро пластмаси. Діаметр плунжера

Приймаємо Довжину робочої

поверхні плунжера

Спряження

плунжера з отвором в корпусі виконуємо за пасуванням -

де

Розрахунок,

виходячи з необхідного тиску гідро-пластмаси та діаметра плунжера, необхідного

початкового зусилля на плунжері, Необхідне початкове

зусилля на плунжері,

2.2 Розрахунок контрольного пристрою на точність Виходячи з технологічного допуску, сумарна похибка при виконанні контрольної операції дорівнює:

де Похибка

розташування установних елементів Похибку базування

Похибка

налагоджування визначається точністю вимірних елементів пристрою, приймаємо Похибка

зношування

Перевіряємо

виконання умови:

2.3 Опис конструкції та роботи контрольного пристрою Креслення даного пристрою приведено у графічній частині проекту (ДП. ПТСТС. 083200.000.СК). На повірочну плиту2 із опорними пальцями 15 встановлюють деталь (зображена умовно). В базовому отворі Б деталі розмішують оправку із гідро-пластмасою 1, яка збазована на фланці 3. Орнім цього оправка 1 та фланець 3 з’єднані між собою по торцевих поверхнях чотирма гвинтами 10 із шестигранним заглибленням під ключ. На фланець 3 запресована втулка 5, на якій розміщена по посадці Н6/h5 планка 4 із індикатором 13 годинникового типу у втулці 6. Для обмеження осьових переміщень планки служить стопорне кільце 14. Планка 4 містить два профрезерованих пази у двох взаємно перпендикулярних площинах. Один з цих пазів служить для переміщення втулки 6 із індикатором 13, а другий – для фіксування визначеного положення втулки 6 із індикатором 13 за допомогою гвинта 11 по різі у втулці 6. В оправці 1 розміщена гідро-пластмаса, яку подають через торцеві отвори, заглушені після цього гвинтами 9. Для створення тиску в оправці 1 служить болт-плунжер 7, хід якого обмежує гвинт 12, законтрений гайкою 8 із шайбою 16. Працює контрольний пристрій таким чином. В процесі обертання болта-плунжера 7 гідро-пласт деформує тонкостінну втулку оправки 1, яка центрує і затискає деталь. Після цього виставляють втулку 6 із індикатором 13 на визначену відстань відносно базового отвору Б і фіксують гвинтом 11. Індикатор 13 при цьому підводять до контрольованої поверхні та виставляють на нуль. Повертаючи планку 4 з індикатором 13 на втулці 5, за відхиленням стрілки визначають відхилення від перпендикулярності торця до базового отвору Б. 2.4 Розроблення транспортного засобу для транспортування оброблюваних деталей на дільниці механічного оброблення Сучасні підприємства серійного та масового виробництва обладнують просторовими підвісними конвейєрами складної траси для беперевантажувального транспортування вантажів на протязі всього технологічного процесу. Вони практично не займають виробничих площ, оскільки їх розташовують звичайно у верхній частині цехів. Траси підвісних конвейєрів можуть бути будь-якої складності та практично необмеженої довжини при встановленні необхідної кількості приводів. Використовують ланцюговий привід із зірочками або гусеничний. Широке поширення підвісні конвейєри отримали у потоковому виробництві для міжопераційних передач виробів, причому вантажі, що переміщають підвісними конвейєрами, на шляху транспортування можуть піддавати різноманітним технологічним операціям: очищуванні у піскоструменевих камерах, обробленню у дробоструменевих камерах, травленню у хімічних ваннах, покриттю лаком, сушінню тощо. Підвісний конвейєр, як правило складається із замкнутого тягового елемента із каретками, що служать для підтримування тягового елемента та приєднанню підвісок із тарою. Катки (ролики) кареток за допомогою тягового елементу переміщуються по замкнутій підвісній дорозі. У якості тягового елементу використовують ланцюги, а також стальні канати. Ходовими шляхами підвісних конвейєрів звичайно є двотаврові балки. Внаслідок певної гнучкості ланцюга конвейєра траса підвісного конвейєра може охоплювати значний робочий простір та обходити перешкоди на шляху траси. Рельс конвейєра звичайно підвішений до верхньої частини будинку і тому не займає виробничої площі цеху Велика протяжність підвісного конвейєра у поєднанні із його просторовою гнучкістю дозволяє обслуговувати одним конвейєром закінчений виробничий цикл при можливості широкої автоматизації керування конвейєром та розподілу вантажів. Ці переваги підвісних конвейєрів зробили їх найбільш поширеними засобами для цехового та міжцехового транспортування вантажів та міжопераційної передачі виробів у потоковому виробництві різноманітних галузей промисловості. Підвісні конвейєри в залежності від способу руху поділяють на вантажонесучі, штовхаючі та вантажотягнучі. За видом траси вони бувають горизонтальні та просторові. У вантажонесучих конвейєрах вантаж транспортують на підвісках кареток, у штовхаючих конвейєрів на ланцюгу передбачені кулачки для переміщення візків. У вантажотягнучих конвейєрів каретки з’єднані роз’ємно із штангами. Можливість роботи підвісного конвейєра на складній трасі (у багатоповерхових цехах та між ними), мала енергоємність, легкість налагодження конвейєра до зміни технології виробництва, нескладність автоматизації по розподілу вантажів зробили підвісні конвейєри основним транспортом на сучасних підприємствах народного господарства. Креслення даного пристрою приведено у графічній частині проекту (ДП. ПТСТС. 083300.000.СК). Спроектований підвісний конвеєр складається із робочих 1 та неробочих 2 кареток, які переміщаються по двотавру 4 за допомогою ланцюга 3. 2.5 Добір і проектування допоміжних інструментів До допоміжного інструменту відносяться різні типи втулок (перехідних і розрізних), подовжувачів, вставок, розточувальних оправ і борштанг, оправ для розточування внутрішніх виїмок і рівців, різцетримачів, швидкозмінних патронів і перехідних втулок до них, плавальних патронів і компенсуючих для закріплення мітчиків тощо. Конструктивне виконання допоміжних інструментів залежить від типу шпинделів силових головок, насадок і різних пристроїв. Раціональний вибір його конструкції багато в чому визначає продуктивність технологічного устаткування. Конструкція допоміжного інструменту повинна забезпечувати надійне закріплення різального інструменту в робочих шпинделях або супортах верстатів, швидку і легку його зміну, можливе регулювання (підналагодження) безпосередньо на верстаті, а також налагодження і підналагодження його на заданий розмір поза верстатом. У ряді випадків допоміжний інструмент підвищує точність механічного оброблювання і розширює технологічні можливості металорізалного устаткування. Наприклад, борштанга з копірним пристроєм дозволяє здійснювати поперечну подачу блока є різцем під час поздовжнього переміщення шпинделя верстата і таким чином розточувати рівці, підрізувати торці тощо. Застосування пружинних компенсаторів забезпечує отримання точних лінійних розмірів в процесі цекування і зняття фасок незалежно від точності включення подачі. Плавальні патрони для розверток і мітчиків усувають вплив неспіввісності шпинделя і похибки індексації заготовки на точність оброблювання тощо. При виборі допоміжного інструмента для спорядження запроектованого технологічного процесу студент повинен передусім використовувати наявні стандартні і нормалізовані інструменти (стандарт підприємства), потім широко відомі конструкції спеціальних допоміжних інструментів. Проектувати новий спеціальний допоміжний інструмент дозволяється лише в тому випадку, якщо стандартні конструкції не задовольняють або не забезпечують заданої точності та продуктивності. Конструкцію його слід розробляти з врахуванням максимального зменшення основного і допоміжного часу, простоювання устаткування під час заміни та налагодження різального інструмента, розширення технологічних можливостей верстатів і більш повнішого використання їх потужності. В сучасних багатоінструментальних налагодженнях різальний інструмент використовується разом з допоміжним (блок інструменту). Блокове інструментальне спорядження доцільно застосовувати в умовах великої концентрації різальних елементів і закріплення блоку за допомогою швидкодійних пристроїв. Інструменти з механічним закріпленням багатогранних твердосплавних пластинок також є блоками. Так, наприклад, різець з механічним кріпленням твердосплавної пластинки (різальний інструмент) н держаку з пристроєм для закріплення цієї пластинки (допоміжний інструмент) є блоковим спорядженням. Технологічне спорядження (у тому числі і допоміжний інструмент) треба проектувати з врахуванням резерву точності. Так, наприклад, якщо точність виготовлюваного виробу характеризується величиною А, розрахункова точність для проектування спорядження повинна складати приблизно 60 – 70% цієї величини.

Рис. 2.4.1. Спеціальна хитна головка для одночасного двостороннього розточування фасок Отже технологічне устаткування і технологічне спорядження повинні забезпечувати резерв точності не менше 30 - 40%. Для ілюстрації на рис. 12.19 наведена конструкція спеціальної коливної головки, призначеної для одночасного двостороннього розточування фасок кривошипної головки шатуна в автоматичній лінії. Влаштована вона таким чином. В паз корпуса 2 вмонтовано хитний на осі 6 тримач 7, до передньої частини якого закріплений різцетримач 1. Задня частина тримаючи закінчується півциліндричним хвостовиком (розріз Г- Г) зі вставленим в ньому пальцем 4. Подача оправи з різцями здійснюється косим пазом (кут 15°) повзуна 3. Величина ходу різццевої оправи обмежується двама регулювальими упорами 5, закрученими в держак. Цикл роботи головки такий. В початковому положенні держак стоїть на верхньому упорі 5, а ковзун 3 займає крайнє ліве положення. В такому положенні здійснюється швидке підведення стола до упора і витримка на ньому. Різцева оправа при цьому входить в отвір шатуна. Автоматично вмикається головка і подача повзуна вправо. Коли нижній упор держака притиснутий до опори, робочий хід різцевої оправи завершений. Ковзун з пришвидшеним ходом переміщається вліво і ставить держак 7 на верхній упор. Вимикається обертання головки і хід повзуна. Стіл верстата на швидкому ході відводиться в початкове положення. Застосування такої головки в автоматичній лінії дозволяє позбавитись операції встановлення заново шатунів і таким чином скоротити лінію на один верстат. Застосування як різального інструменту багатогранних неперезагострювальних твердосплавних пластинок з механічним закріпленням (блок інструменту) також скорочує до мінімуму допоміжний час на заміну і налагодження різального інструмента. Конструкція спеціального допоміжного інструмента виконується у вигляді складального креслення без деталювання в чіткій відповідності з чинними стандартами ЕСКД. Масштаб креслень витримується як М1:1. Специфікація складається на форматі А4 за стандартом ГОСТ 2108-68 і поміщається в пояснювальну записку. Проектування ведеться з максимальним застосуванням нормалей і стандартів на деталі пристроїв, елементи різальних інструментів тощо. В записці пояснення наводиться повний розрахунок на міцність особливо навантажених деталей і розрахунок точності пристроїв. Дається короткий опис пристрою і експлуатації допоміжних інструментів.

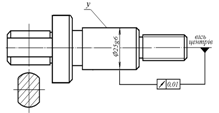

Рис. 2.4.2. Ескіз до розрахунку точності оправи Література 1. Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов. – Москва: Машиностроение, 1990. – 352 с. 2. Канарчук В.Е., Токаренко В.М., Балабашов А.Н. Основы проектирования и реконструкции механических цехов и участков машиностроительных и ремонтных производств. – Киев: Вища школа, 1988. – 224 с. 3. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. В.М. Кована. – Москва: Машгиз, 1963. – 887 с. 4. Божидарнік В.В, Григор’єва Н.С., Шабайкович В.А. Технологія виготовлення деталей виробів: Навчальний посібник. – Луцьк: Надстир’я, 2006. – 592 с. 5. Вибір методів отримання заготовки та їх техніко-економічне обґрунтування. Методичні вказівки та завдання для виконання практичних занять з дисципліни “Технологічні методи виробництва заготовок деталей машин” для студентів спеціальності 7.090202 “Технологія машинобудування” усіх форм навчання / Укладачі: Кук А.М., Кирилів Я.Б. – Львів: Вид-во Нац. ун-ту “Львівська політехніка”, 2005. – 42 с. 6. Размерный анализ технологический процессов обработки / И.Г. Фридлендер, В.А. Іванов, М.Ф. Барсуков, В.А, Слуцкер; Под общ.ред. И.Г. Фридлендера. – Ленинград: Машиностроение, 1987. – 141 с. 7. Нормування технологічних процесів складання. Методичні вказівки до практичного заняття з дисципліни “Технологія машинобудування” для студентів спеціальності 1201 “Технологія машинобудування” усіх форм навчання / Укладач: Литвиняк Я.М. – Львів: Вид-во Держ. ун-ту “Львівська політехніка”, 1996. – 41 с. 8. Общемашиностроительные нормативы режимов резания и времени для технического нормирования. – Москва: Машгиз, 1965. 9. Общемашиностроительные нормативы времени вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство. – Москва: Машиностроение, 1974. – 136 с. 10. Общемашиностроительные нормативы времени на слесарно-сборочные работы при сборке машин (массовое и крупносерийное производство). – Москва: ЦБПНТ, НИИТ, 1973. – 148 с. 11. Общемашиностроительные нормативы времени на слесарно-сборочные работы. Серийное производство. – Москва: Машгиз, 1964. 12. Технологичность конструкции изделия: Справочник / Ю.Д. Амиров, Т.К. Алферова, П.Н. Волков и др.; Под общ. ред. Ю.Д. Амирова. – Москва: Машиностроение, 1990. – 768 с. 13. Справочник машиностроителя. В 6-и т. Т.5 / Под ред. Э.А. Сателя. – Москва: Машгиз, 1956. – 760 с. 14. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. В.М. Кована. – Москва: Машгиз, 1963. – 726 с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1.6.1)

, (1.6.1) (1.7.1)

(1.7.1) (1.7.5)

(1.7.5)

(1.7.6)

(1.7.6) Н.

Н.

, (1.9.14)

, (1.9.14) року » 5,6 місяців.

року » 5,6 місяців. , (2.1.10)

, (2.1.10) (2.1.13)

(2.1.13) МПа.

МПа. , (2.1.18)

, (2.1.18) (2.1.19)

(2.1.19) см3.

см3. (2.1.22)

(2.1.22)