Курсовая работа: Проектування водонапірної баштиКурсовая работа: Проектування водонапірної баштиВСТУП Зварювання – один з ведучих технологічних процесів. До 2/3 світового споживання стального прокату використовується для виробництва зварних конструкцій та споруд. Зварюванню підлягають практично всі метали та неметали в будь-яких умовах – на землі, в морських глибинах та в космосі. Товщина зварювальних деталей коливається від мікронів до метрів, маса зварювальних конструкцій – від долей грама до сотень тисяч тон. Як правило, зварювання - це єдиний можливий або найбільш ефективним спосіб створення нероз’ємних з’єднань конструкційних матеріалів і отримання заготовок, максимально наближених до оптимальної форми готової деталі або конструкції. Основою зварювального виробництва залишається зварювання плавленням. Будуть вдосконалюватися техніка та технологія цього процесу. Одним з прикладів в цій галузі є створення у нас способу дугового зварювання по активуючому флюсу, який за кордоном отримав назву А–ТИГ. В останні роки світове зварювальне виробництво характеризується масовим використанням джерел споживання інвентарного типу дугового зварювання. Головна перевага цих джерел – широкі можливості, які відкриваються для автоматичного керування всіма стадіями зварювального процесу, а також включають перенос електродного металу, рух металу в зварювальній ванні, кристалізацію шва і його дегазацію, придання необхідної форми і якості поверхні шва. Не втратить свого значення і ремонтне зварювання. Увага до неї з боку спеціалістів не завжди відповідає її призначенню. Потрібно вдосконалювати техніку і засоби підготовки виробів до ремонту, створювати спеціальне зварювальне обладнання, нові матеріали, які забезпечать отримання шва необхідної якості в складних умовах, створювати технології ремонту без попереднього нагрівання виробів. Однією з найважливіших складових частин зварювального виробництва є наплавка. Із загального обсягу зварювальних матеріалів для наплавки використовується 8-10 % електродів та суцільних проволок. Залишається актуальною проблема зварювання нових матеріалів: сплавів на основі заліза, нікелю, міді, алюмінію, титану та багатьох інших інтерметалідів. Досить обширна галузь застосування напівпровідникових металів, використання яких невід’ємно пов’язано з проблемою їх з’єднання з металічними матеріалами. У всьому світі широким фронтом ведуться дослідження, направлені на покращення зварювальної здатності високоміцних алюмінієвих сплавів, збільшення міцності та інших службових характеристик зварних з’єднань. ИЭС ім. Є.О. Патона спільно з Інститутом проблем матеріалознавства НАН України знайшли принципово нове рішення покращення зварювальної здатності перспективних сплавів алюмінію, частково, створивши нові зварювальні проволоки з алюмінієвих сплавів, що включають у своєму складі підвищену кількість скандію (0,5-0,8 %). Добавки скандію дозволяють підвищити опір руйнуванню зварних з’єднань високоміцних алюмінієвих сплавів. За останні десятиліття в якості конструкційного матеріалу все більше уваги привертають полімери та композити на їхній основі. Створено сучасні технології для зварювання труб із термос плавів, які використовують при спорудженні газопроводів, водопроводів, комунікаційних систем. Є, також, безсумнівні успіхи в галузі ультразвукового зварювання, зварювальними струмами високої частоти, тертям та інших способів з’єднання цих перспективних матеріалів. Історично склалося так, що багато з існуючих відповідальних зварних конструкцій наближаються до свого критичного віку. Тому дуже актуальна проблема розробки науково обґрунтованих підходів до оцінки та продовженню ресурсу зварних конструкцій, що експлуатуються. Такі підходи повинні базуватися на комплексному аналізі всіх стадій їхнього життєвого циклу, включаючи проектування, виготовлення та експлуатацію. Ми далекі від думки про те, що даний короткий огляд вимальовує картину майбутнього розвитку зварювання. Час обов’язково внесе свої корективи. Немає сумніву, що зварювання і споріднені їй технології будуть і надалі інтенсивно розвиватися, оскільки вони є ключовими для ведучих галузей сучасної промисловості. 1. ВИХІДНІ ДАННІ 1.1 Призначення, опис, технічна характеристика баку водонапірної башти Бак водонапірної башти використовується для збереження води та подальшої подачі її під тиском у місця призначення. Бак водонапірної башти (рис. 1.1) складається з двох сегментів обичайок, верхнього фланцю, двохконечних сегментів, нижнього фланцю, перехідника. Бак водонапірної башти зварюється за допомогою автоматичного та напівавтоматичного зварювання у середовищі захисних газів. Установка працює при температурах від 30 0С до 35 0С під дією сили вітру, а також під постійним навантаженням від особистої ваги конструкції. Також на конструкцію можуть впливати тимчасові навантаження, такі як: - вага обслуговуючого персоналу та обладнання; - навантаження, що виникли при порушенні роботи; - навантаження від дії льоду. 1.2 Матеріали, які використовують для виготовлення баку водонапірної башти Бак водомірної башти виготовляється зі сталі Ст 3 сп ГОСТ 380-95 – сталь мало вуглецева звичайної якості, спокійна, добре розкислена, 3 номер по таблиці фізико-хімічних властивостей, з низьким вмістом кисню. Таблиця 1.1 Хімічний склад

Таблиця 1.2 Механічні властивості сталей при t˚=20˚C

Виходячи зі складу , ця сталь Ст 3 сп – добре зварюється, так як вміст вуглецю менше 0,3%. 1.3 Технічні умови на виготовлення баку водонапірної башти Складання баку водомірної башти може відбуватися тільки з виправлених деталей і елементів, зачищених від грязі, масла, іржі, вологи При складанні бака водонапірної башти і деталей не повинно допускатися зміни їх форми, не передбачене технологічним процесом, а при переміщенні і транспортуванні залишкові деформації їх. Прихватки призначенні для з’єднання збираємих деталей, повинні розміщатися в місцях розташування зварних швів Розміри перерізу прихваток повинні бути мінімальна необхідними для забезпечення розплавлення їх при накладанні швів проектного перерізу. Довжина прихваток в моїй конструкції, виготовленої зі Ст 3 сп сталі, повинна бути не менше 50мм. Складні прихватки баку водонапірної башти повинні бути виконані робочими, які мають право на виконання зварювальних робіт. Форми кромок і розміри зазорів при складанні зварних з’єднань вказані в ГОСТ 14771-76 та ГОСТ 23518-79 Спільне складання баку водонапірної башти повинно відбутися шляхом послідовного з’єднання всіх елементів конструкції або окремих її частин. Складання стальних конструкцій слід виготовляти по розробленому контролюючому технологічному процесі, який повинен забезпечити потрібні геометричні розміри швів і механічні якості зварних швів. Зварювальні роботи повинні виконуватися під керівництвом людини, яка має посвідчення на право виконання робіт по зварюванню. Автоматичне і напівавтоматичне зварювання повинна виконуватися зварювальниками, які пройшли навчання і отримали відповідні посвідчення. Зварювання стальних конструкцій повинно виконуватися після перевірки правильності їх складання. Допустимі відхилення розміру перерізів швів зварних з’єднань від проектних не повинні перевищувати розмірів, вказаних в ГОСТ 14771-76 та ГОСТ 23518-79. Для зварювання обираю зварювальний дріт СВ-08Г2СО. Кожна партія дроту повинна мати сертифікат з виказанням заводу-виготовляча, її марку, діаметр, номер плавки і хімічний склад. До кожної з бухти дроту повинна бути прикріплена бірка з виказанням заводу-витовляча, номера її плавки, марки та діаметра дроту по ГОСТ 2246-70. Поверхня повинна бути чистою без окалин, іржі, мастила і бруду. Для зварювання в середовищі вуглекислого газу в якості захисного газу використовують зварювальний вуглекислий газ першого і другого ґатунку або харчовий по ГОСТ 8050-85. Використання технічного вуглекислого газу не дозволяється. Шви зварних з’єднань і конструкції по закінченню повинні бути очищені від шлаку, бризків і напливів металу. Приварні складальні пристосування підлягають видаленню без використання ударних впливів і ушкодження основного металу, а місця їх приварювання зачищати до основного металу з видаленням всіх дефектів. По зовнішньому вигляді шви зварних з’єднань повинні задовольняти наступні потреби: - Мати гладку або рівномірно чешуйчасту поверхню (без напливів, пропалів, звужень і переривів) і не мати різкого переходу до основного металу; - Наплавлений метал повинен бути насичений по всій довжині шва, не мати тріщин і дефектів; - Всі кратери повинні бути заплавлені. Допускають слідуючи дефекти швів зварних з’єднань, які знаходять фізичні методи контролю: - не провари по перерізу шва в з’єднаннях доступних зварюванню з двух сторін, глибиною при довжині не проварів не більше 50 мм, відстань між ними не менше 250 мм і загальній довжині ділянок непроавара не більше 200 мм на 1 м шва; - окремі шлакові включення або пари, або згуртованість їх (по групі А і В ГОСТ 7512 – 69) в окремих ділянках шва в кількості не більше 5 шт. На 1 м2 площі шва при діаметрі одного дефекті не більше 1,5 мм. Тріщини всіх видів і розмірів в швах зварних з’єднань не допускаються. Після зварювання виконати в обсязі 100% зовнішній огляд зварних швів, гідровипробування наливом. ТУ на виготовлення водонапірної башти розроблена згідно СНиП – ІІІ – 1875. 2. ТЕХНОЛОГІЧНА ЧАСТИНА 2.1 Вибір форми, методу та способу складання. Складання та опис схеми складання та зварювання баку водонапірної башти Складання – це процес послідовного з’єднання та скріплення деталей між собою для утворення вузла, підвузла або об’єкта. Форма складання баку водонапірної башти – бригадна. Для сладально-зварювальрих цехів з дрібносерійним типом виробництва, а також, для монтажних дільниць найбільш характерна бригадна форма складання. Метод складання баку водонапірної башти – рухомий. Складання виконуємо з переміщенням об’єкта, який складається від одного робочого місця до іншого. На кожному такому робочому місці виконується одна операція для установлення даної деталі або вузла. Рухоме складання краще стаціонарного тому. Що воно дозволяє ширше спеціалізувати робоче місце, використовувати пристосування, підвищувати продуктивність праці. Спосіб складання водонапірної башти – з допомогою спеціальних пристосувань. Опис схеми складання та зварювання: Перша операція – з’єднуємо дві обічайки між собою кільцевим швом, які до цього вже були зварені поздовжніми швами (кожна) – отримали під вузол 1. Друга операція – виконується з конусною частиною конструкції. З’єднуємо дві частини конусу і зварюємо – отримуємо другий під вузол. Третя операція – до другого підвузла приварюємо нижній фланець. Після цього приварюємо перехідник до нижнього фланця з конусом. Четверта операція – з’єднуємо перший підвузол з другим під вузлом у вузол. П’ята операція – являє собою приварювання верхнього фланця до вузла – отримуємо готову конструкцію (бак водонапірної башти). 2.2 Опис пристосувань для складання та зварювання баку водонапірної башти Для складання та зварювання баку водонапірної башти потрібні: стяжки, установка під складання кільцевих швів, роликовий стенд, двустояковий маніпулятор. Стяжки призначенні для зближення кромок зварювального виробу. Стяжка складається з двох гвинтових струбцин, зв’язаних двома гвинтами з правою і лівою різьбою кожний. Кромки обічайки закріплюють в трубцинах, після чого гвинтом вирівнюють, а іншим стягують до необхідного між ними зазору. При складанні обичайок по кільцевим стискам необхідно притиснути обичайки одна до одної, склавши їх торцеві кромки по всій окружності. Установка для складання обичайок по кільцевим стискам. При складанні необхідно притиснути обичайки одна до одної, склавши їх торцеві кромки по всьому колу. У зв’язку з цим основні елементи устаткування для складання кільцевих швів повинні бути осьова та радіальні притискачі. Складається з візка зі скобою, теліжка переміщується по рельсовому шляху між роликовими опорами. На скобі закріплені передній, середній та задній пневмоциліндри, штоки яких зв’язані з прижимами (передній – на шторці притискуючи п’ята, а середня і задня зв’язані з ричажними передачами, для збільшення притискую чого зусилля пневмоциліндрів). На верхній частині скоби знаходиться три регулюючих гвинтових опори. Скоба вертикально переміщається в межах 450мм по направляючих електропроводом. На скобі знаходяться кінцеві вимикачі. Роліковий стенд Т-30М для виробів масою до 10т і діаметром 300-4000мм. Стенд складається з п’яти приводних ролікоопор, привода типу Р-994. приводні ролікоопори з’єднані поздовжніми валами і муфтами. І разом з холостими опорами змонтовані на рамі. Одна з приводних роликоопор змонтована разом з черв’ячним радустором через який передається обертання від приводу. Інші приводні ролікоопори – безредукторні. Відстань між роликоопорами обирають в залежності від довжини і діаметра виробу, в залежності з цим знаходять довжину з’єднальних валів і розміри монтажної рами. Двостояковий маніпулятор складається з основи, двох стояків, поворотної рами з планшайбою і приводом обертання, приводом наклону рами розміщеного в одному з стояків. Планшайба обертається і рама повертається в кожну сторону на 360˚. Привід керується дистанційно з переносного пульта. Переваги: великі допустимі моменти наклону відносно опорної площі. При наклоні виріб повертається майже на місці, що спрощує обслуговування. Розпорки призначені для втрівнювання кромок збираємих виробів, збереження форми І розмірів виробів при збиранні І зварюванні, а також для виправлення місцевих дефектів форми. Вибираємо кільцеву гвинтову розпорку, яка затискає обічайку в кількох точках, рівномірно розташованих по колу. Ескізи цих пристосувань зображені на рисунках. 2.3 Нормування складальних операцій 2.3.1 Нормування поздовжніх стиків Зміст робіт: Подати обичайку на робоче місце і встановити на роликову опору. Стикувати обичайку по довжині, витримавши зазор і уступність кромок, згідно вертежу. Прихватити напівавтоматичним зварювання в суміші захисних газів. Штучний час на складання поздовжніх кромок обичайок з одного звальцованого листа: 12,4 · 2 = 24,8 л.хв Штучний час на збирання поздовжніх кромок конусу з одного звальцованого листа: 11,7 · 2 = 23,4 л.хв Загальна норма часу на складання поздовжніх швів: 24,8 + 23,4 = 48,2 л.хв 2.3.2 Нормування кільцевих швів Зміст робіт Подати обичайку на робоче місце збирання і встановити їх на ролікоопори. Виправити обичайку. Зістикувати обичайку, витримавши зазори і уступність крамок згідно кресленню. Прихватки напівавтоматичним зварюванням в суміші захисних газів. Контувати обічайку при збиранні. Штучний час на збирання двох обичайок під зварювання кільцевих швів і з’єднання з ними конусу: 52,2 · 2 = 104,4 л.хв Штучний час на збирання фланця до перехідника: 26,4 л.хв Штучний час на збирання фланцю з перехідником до конусу: 36 л.хв Загальна норма часу на складання всіх кільцевих швів: 166,8 л.хв 2.4 Вибір та обґрунтування вибору способу зварювання Для зварювання баку водонапірної башти вибираємо автоматичне та напівавтоматичне зварювання в суміші вуглекислого газу з киснем. Здатність сталі Ст3сп до зварювання добра. Виготовлення конструкції відбувається в заводських умовах. – автоматичним зварюванням виконуються поздовжні і кінцевий шви обичайок. – напівавтоматичним зварюванням виконуються: зварювання двох частин конусу, приварювання до конусу фланця і перехідника, а також кінцевий шов, який з’єднує конус з обичайкою. Курсовим проектом запропоновані саме такі види зварювання тому, що: Висока продуктивність зварюваня в 2-2,5 рази вища в зрівнянні з РДЗ. Забезпечує захист зварювальної ванни від кисню і азоту з повітря. Зварювання виконується концентрованою дугою, що знижує розміри зони термічного впливу – це знижує ймовірність додаткових внутрішніх напруг. Зварювання може виконуватися в усіх просторових положеннях і в важкодоступних місцях (тільки напівавтоматичною). Більш низька ціна ніж РДЗ і зварювання під флюсом. Високі механічні якості зварних з’єднань, що дозволяють її використовувати при виготовленні більш відповідальних металоконструкцій. Курсовим проектом запропоновано вибрати зварювання в суміші захисних газів СО2 + О2 (80%-20%) тому, що: Порівняно зі зварюванням в СО2: мінімальне розбризкування електродного металу (2-3%), якісне формування зварних швів з плавним переходом до основного металу, високі показники механічних характеристик наплавленого металу, більш ліпші санітарно-гігієнічні умови роботи. Процес зварювання відрізняється більш високим окислювальним потенціалом середи і більшою температурою розплавленого металу. Як відомо при зварюванні в вуглекислому газі підвищується розбризкування розплавленого металу. Бризки приварюються до основного металу і потрібна трудомістка зачистка. Примісь кисню до вуглекислого газу відповідає зменшенню розбризкування і зниженню приварювання бризків до виробу, підвищує стабільність горіння дуги, поліпшує формування шва, зменшує висоту підсилення і бугри вість. Кисень зв’язує водень і зменшує його вплив на утворення пор, а також знижує поверхневий натяг зварювальної ванни, в рідкому стані виконується більш повне видалення неметалічних включень і ліпша дегазація металу ванни. Суміш використовується для зварювання вуглецевих сталей з використанням зварювального дроту СВ-08Г2СО. Дріт має достатню кількість кремнію і марганцю для розкислення рідкої ванни і одержання щільних швів. Збільшення складу кисню в суміші більше 30% призводить до появи грубої нерівності поверхні шва. При оптимальному складі суміші на поверхні шва утворюється тонкий шар шлакової корки. Після видалення якої шов має срібний колір. Кисень для зварювання випускають по ГОСТу 5583-78. 2.5 Вибір зварювальних матеріалів Курсовим проектом рекомендується вибирати зварювальний дріт – СВ-08Г2СО. Таблиця 2.1 Хімічний склад

Курсовим проектом рекомендується вибрати захисний газ: це суміш вуглекислого газу і кисню. Вуглекислий газ: ГОСТ 8050-85 – зварювальний – 99,5%. Кисень: ГОСТ 5583-78 – 1-й ґатунок 99,7%. Запобігання можливості появи пор при зварюванні у вуглекислому газі досягається: Введенням в склад зварювальної ванни таких активних розкислювачів, як, наприклад, марганець і кремній за допомогою зварювального дроту. Кисень зменшує поверхневий натяг металу – каплі, перенос металу стає дрібнокапельним, поліпшуються умови формування поверхні шва. Склад водню в ванні також зменшується, так як кисень, з’єднуючись з воднем, утворює нерозчинний в рідкому металі з’єднання. Безперервний вихід активних розкисників в процесі зварювання і кристалізації в атмосферу і шлак призводить до помітного їх зменшення в металі шва, через це при зварюванні у вуглекислому газі низько вуглецевої сталі дротом СВ-08 через протікання реакції окиснення вуглецю в кристалізаційній частині ванни шви виходять пристими. Для подавлення реакції утворення окислу вуглецю (ІІ) при зварюванні у вуглекислому газі низько вуглецевої конструкційної сталі застосовують зварювальний дріт, який має в складі кремній і марганець, марки СВ-08Г2СО. В цьому випадку наплавлений метал одержуємо добре розкислений при достатньому вмісті кремнію і марганцю, і з високими міцкісними і пластичними властивостями. Досвід деяких заводів показує, що додавання до вуглекислого газу 20% кисню змінює характер переносу електродного металу. Процес переносу метала переходить в струйний. При цьому збільшується глибина проплавлення: коефіцієнт плавлення – на 15%, коефіцієнт наплавки – на 25%. Кисень зменшує поверхневий нетяг метала – каплі. Енергійніше протікає реакція окислення марганцю і кремнію, що супроводжується виділенням теплоти. Таблиця 2.2 Хімічний склад

2.6 Розрахунок та вибір режимів зварювання Сукупність технологічних характеристик, які дозволяють отримати якісний зварний шов заданих геометричних розмірів називається параметрами режиму зварювання. 2.6.1 Розрахунок параметрів напівавтоматичного зварювання у суміші газів (СО2 + О2) До основних параметрів напівавтоматичного зварювання у суміші захисних газів відносяться: зварювальний струм, напруга на дузі, діаметр зварювального дроту, швидкість подачі зварювального дроту, питомі витрати захисного газу, виліт електроду. - Діаметр зварювального дроту обирається в залежності від товщини металу, що зварюється, для стикових швів та від катету шва для кутових швів. При збільшенні величини діаметру зварювального дроту підвищується розбризкування електродного металу, поліпшується формування та якість зварювального шва. При виборі діаметру зварювального дроту використовуються значення в табл.6;7. Діаметр зварювального дроту=1,4 мм. - Сила зварювального струму приблизно може бути розрахована за формулою: Ізв=100 de (de + 0,5) + 50 Ізв=100 1,4 (1,4 + 0,5) + 50 = 316 А Силу зварювального струму прийняти 320 А - Напруга на дузі приблизно може бути розрахована за формулою: Uд=8 (de + 1,6) Uд=8 (1,4 + 1,6) = 24 В Напругу на дузі прийняти 24 В - Швидкість зварювання розраховується за формулою:

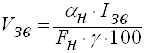

де Ізв – сила зварювального струму, [А]; Fн – площа поперечного перерізу наплавленого металу, [см2];

Так як три різних з’єднання, то і швидкість розраховуємо для кожного окремо, а також площу поперечного перерізу наплавленого металу: 1 Fн(Т1,

Н1) = 0,75·eq + Fн(Т1, Н1) = 0,75 7·1,5 + 12,5 = 20,375 мм2 2 Fн(С5) = 0,75·eq + S Fн(С5) = 0,75·8·1,5 + 5 =14 мм2 3 Fн(Т1,

У2) = 0,75·eq + b·S+ Fн(Т1, У2) = 0,75·8·1,5 + 1,5·5+(5)2 = 41,5 мм2 Ескізи цих з’єднань зображені на рисунках Розраховуємо швидкість зварювання кожного з’єднання: 1 (Т1,Н1)Vзв

= 2 (С5) Vзв

= 3 (Т1,У2)Vзв

= - Швидкість подачі зварювального дроту розраховується за формулою : Vпод =

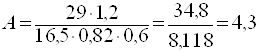

Vпод =

Швидкість подачі зварювального дроту прийняти 440 м/год - Питомі витрати захисного газу залежить від діаметру зварювального дроту, впливають на якість захисту зварювальної ванни від попадання азоту та кисню з повітря. Витрати захисного газу = 1 –16 л/хв - Виліт електрода впливає на якість зварювального шва. При збільшенні вильоту електроду збільшується розбризкування електродного металу, погіршується захист зварювальної ванни, формування та якість зварного шва. Значення вильоту електрода знаходиться. Виліт електроду = 14–16 мм. Розрахункові параметри зварювання заносимо у таблицю:

2.6.2 Приймаємо параметри автоматичного зварювання у суміші газів(СО2 + О2) До основних параметрів автоматичного зварювання у суміші захисних газів відносяться: зварювальний струм, напруга на дузі, діаметр зварювального дроту, питомі витрати захисного газу, виліт електроду. Прийняті параметри автоматичного зварювання у суміші захисних газів (СО2 + О2) заносимо в таблицю:

2.7 Вибір роду струму та полярності, джерел живлення зварювальної дуги і зварювального обладнання Напівавтоматичне і автоматичне зварювання в суміші захисних газів (СО2 + О2). Зварювання в середовищі захисних газів плавким електродом виконується на постійному струмі зворотної полярності. Це пояснюється тим, що при прямій полярності процес зварювання характеризується збільшеним розбризкуванням, навіть при зварюванні значно зменшеними струмами. Зварювання на зворотній полярності зменшує схильність шва до утворення пор. 2.7.1 Курсовим проектом рекомендується вибрати напівавтомат ПДГ – 401 УЗ.1 Напівавтомат складається з випрямляча ВДГ – 401; механізму подачі закритого типу, призначений для дугового зварювання плавким електродом виробу з мало вуглецевої та низько вуглецевої сталі швів збільшеної довжини і коротких швів в середовищі захисних газів на постійному струмі. Потужний, з широким діапазоном регулювання зварювальних параметрів. В цей час напівавтомати комплектуються механізмом подачі закритого типу, який представляє собою зручний у використанні, всередині якого встановлені привід редукторний венгерський, касета і гальмуючий пристрій, який відповідає європейським стандартам, електромагнітний клапан і плата управління зварювальним циклом. Використання напівавтомату забезпечує: 1 Розширення технологічних можливостей за рахунок можливості роботи від випрямляча, як при механізованому зварюванні на жорсткій і комбінованій характеристиці, так і штучним електродом; 2 Підвищення якості зварювання за рахунок забезпечення високої точності встановлених режимів; 3 Можливість як місцевого, так і дистанційного регулювання зварювальних параметрів; 4 Високу швидкість пуско-налагоджувальних робіт і контроль при експлуатації за рахунок наявної необхідної індикації роботи головних пристроїв; 5 Збільшену мобільність зварювання за рахунок вагогабаритних показників. Технічні характеристики

Тепер по технічним характеристикам напівавтомату вибираємо тип пальника. По даним тип пальника – RD – 36. Технічні характеристики

Так як курсовим проектом рекомендується використовувати суміш газів СО2 + О2, а заводи не випускають готову суміш у балонах – потрібно використовувати змішувач. Вибираємо змішувач марки УКР–1–72. Технічні характеристики

В якості джерела живлення використовуємо випрямляч ВДГ – 401, який має такі переваги: - плавноступеневе регулювання зварювального струму; - жорстка зовнішня характеристика; - дистанційне регулювання дистанційного струму за допомогою пульту; - низький рівень пульсацій вихідної напруги за рахунок використання керуючого дроселя насичення; - клас ізоляції Н; - швидко роз’ємні, безпечні струмові роз’єми; - безпечна робота і просте обслуговування. Технічні характеристики

2.7.2 Курсовим проектом рекомендується вибрати автомат АДГ – 502 АДГ – 502 – для зварювання в середовищі захисних газів. Автомат дозволяє виконувати зварювання, як всередині колії, так і поза нею на відстані до 200 мм. Розмір колії 295 мм. Конструкція автомату дає можливість корегувати в поперечному направленні положення електрода відносно стика в межах 60 мм. Технічні характеристики

Вид зовнішніх характеристик: Межі регулювання: Зварювального струму, А 100-500 Робоча напруга, В 18-50 Маса, кг Автомата 58 Джерела зварювального струму 385 Напруга холостого ходу, В 70 Номінальна потужність, кВа 40 КПД джерела, % 82 В якості джерела живлення використовуємо випрямляч ВДГ – 601 УЗ: Технічні характеристики

2.8 Нормування зварювальних операцій Склад робіт: 1 Включення і виключення напівавтомата. 2 Підготовка до роботи балона з газом, підключення (відключення) і продувка шлангів. 3 Встановлення сили зварювального струму і настройка напівавтомату на заданий режим. 4 Встановлення бухти дроту на вертушку напівавтомату, заправка дроту в шланговий електродотримач при підготовці напівавтомату до роботи і під час роботи. 5 Зачистка кромок перед зварюванням від іржі та бруду стальною щіткою. 6 Зварювання швів. 7 Зачистка від шлаку проміжкових і останнього шару шва. 8 Заміна мундштука в процесі роботи. 9 Огляд і вимірювання шва. Норма часу на автоматичне зварювання в середовищі суміші захисних газів 1 м шва С5 – 0,046 л.год. Норма часу на автоматичне зварювання в середовищі суміші захисних газів 10,8 м стикових швів С5 – 10,8·0,046=0,4968 л. год. Норма часу на напівавтоматичне зварювання в середовищі середовищі суміші захисних газів 1,2 м стикових швів С5 – 1,2·0,046=0,0552 л. год. Норма часу на навівавтоматичне зварювання 1м кутових швів Т1, У2, Н1 – 0,075 л.год. Норма часу на напівавтоматичне зварювання в середовищі суміші захисних газів 23,3 м кутових швів Т1, У2, Н1 – 23,3 ·0,075 = 1,7475 л.год. 2.9 Розрахунок витрат зварювальних матеріалів та електроенергії на зварювання 2.9.1 Розрахунок витрат зварювальних матеріалів та електроенергії на зварювання напівавтоматичним способам в суміші захисних газів До основних зварювальних матеріалів відносяться: зварювальний дріт, захисний газ (суміш вуглекислого газу з киснем): - витрати зварювального дроту розраховується за формулою: Gз.д. = Кр · Gн , [г] де Gз.д. – витрати зварювального дроту, [г]; Кр – коефіцієнт, що враховує витрати дроту на вигор та розбризкування; Gн – вага наплавленого металу, [г] Витрати зварювального дроту і вагу наплавленого металу розраховуємо для трьох різних з’єднань: Gн1(Т1,Н1) = 0,204 ·1070·7,8 = 1702,6 г Gн2(С5) = 0,14 ·120·7,8 = 131 г Gн3(Т1,У2) = 0,415 ·1260·7,8 = 4078,6 г Gн = 1702,6 + 131 + 4078,6 = 5912,2 г Знаходимо витрати зварювального дроту: Gз.д. = 1,1 ·5912,2 = 6503,42 г витрати захисного газу: Питомі витрати захисного газу вибирають при виконанні розрахунків параметрів режимів зварювання. Витрати захисних газів на виріб розраховуються за формулою: Qг = qг· t0 де Qг – витрати суміші захисних газів на виріб, л/хв. qг – питомі витрати захисного газу, л/хв. t0 – час горіння дуги, хв. t0 = L/Vзв , [год] Розраховуємо для кожного з’єднання окремо: t01 = 10,7 : 33 = 0,3 год t02 = 1,2 : 48 = 0,025 год t03 = 12,6: 16 = 0,8 год t0 = t01 + t02 + t03 t01 = 0,3 + 0,025 + 0,8 = 1,125 год - знаходимо витрати захисного газу: Qг = 16 ·67,5 = 1080 л/хв - знаходимо витрати електроенергії при дуговому зварюванні:

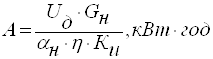

2.9.2 Розрахунок витрат зварювальних матеріалів та електроенергії на зварювання автоматичним способом в суміші захисних газів До основних зварювальних матеріалів відносяться: Зварювальний дріт, захисний газ (суміш вуглекислого газу з киснем): - витрати зварювального дроту розраховується за формулою: Gз.д. = Кр · Gн , [г] Вагу наплавленого металу розраховуємо для одного з’єднання: Gн(С5) = 0,14 ·1080·7,8 = 1179,36 г - витрати зварювального дроту розраховується за формулою: Gз.д. = 1,1 ·1179,36 = 1297,3 г - витрати захисного газу розраховується за формулою: Qг = qг· t0 де t0 = L/Vзв , [год] t0 = 10,8 : 64 = 0,17 год знаходимо витрати захисного газу: Qг = 22· 10,2 = 224,4 л/хв - знаходимо витрати електроенергії при дуговому зварюванні:

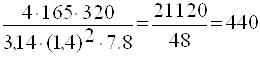

2.10 Способи зменшення зварювальних напруг і деформацій Зварювання, як і інші процеси обробки металів, викликає виникнення у виробах власних напруг. Власними називають ті напруги, котрі виникають у виробі без прикладення зовнішніх сил. Усі засоби зменшення зварювальних напруг та деформацій умовно можна поділити на групи: - засоби, які виконують до зварювання; - засоби, яку виконують в процесі зварювання. Курсовим проектом передбачені наступні засоби усунення зварювальних напруг та деформацій: вид і засіб значно впливає на величину зварювальних деформацій. Висока концентрація теплоти призводить до звуження зони, яка піддається пластичним деформаціям і зменшує деформації конструкції. Обмежувати кількість наплавленого металу зменшенням катету шва, а також кута скосу кромок, признаючи оптимальну величину перерізу зварного шва, враховуючи розрахунки на міцніть. В процесі зварювання величина перерізу зварного шва не збільшується. Не допускати перетину великої кількості зварних швів (рисунок ). Правильне складання деталей. При складанні деталей прихватки слід проставляти так, щоб не утворювати жорсткий контур. Краще використовувати складальні пристосування, які допускають деякі переміщення деталей при усадці металу. Раціональна послідовність зварних швів (рисунок). Зварні конструкції слід виготовляти так, щоб замикаючі шви, які створюють жорсткий контур, заварювались в останню чергу. При зварюванні циліндричних ємностей з декількох обічойок (див. рисунок ). Спочатку виконують зварювання повздовжніх швів обичайок, а в останню чергу, обичайки між собою кільцевими швами. 2.11 Способи, об’єм та організація контролю якості складальних та зварювальних операцій 100 % Візуально – оптичний (ВО) контроль використовується в 3-х варіантах: зовнішній огляд з’єднань і їх розміри; огляд за допомогою оптичних приборів і активний ВО- контроль в процесі зварювання. Вхідний контроль існує. Контролюємо устаткування і допоміжні матеріали (електроди, флюс) – це найбільш прості, дешеві і доступні методи у порівнянні з іншими. Ефективність ВО- контролю може бути досягнута при достатньо високій кваліфікації контролера. При зовнішньому контролі широко використовуються шаблони для вимірювання як швів, так і параметрів підготовки кромок (див. рисунок ). Зовнішній огляд швів – це проста, але дуже важлива контрольна операція. Її слід проводити ретельно і кваліфікаційно, з обов’язковою реєстрацією цих зовнішніх дефектів, для їх аналізу та визначення причин. Тоді зовнішній огляд буде дешевшим та ефективним засобом підвищення якості зварювання. При зовнішньому огляді використовують: обзорні лупи для пошуку і оцінки дефектів, використовують складні кишенькові лупи. Обираємо лупу ЛАП – 4 зі збільшенням 7х – 20х. лінійні металеві зі шкалою міліметрів. Універсальні пристосування: УШС Гідровипробування наливом води випробовуються відкриті балки, відсіки сосудів, цистерни. Витримка звичайно 24 години. По зміні рівня води і наявності течі регіструють наявність дефектів. 3. ОХОРОНА ПРАЦІ 3.1 Вимоги безпеки та охорони праці при виконанні складально-зварювальних робіт. Електробезпека При виконанні складально-зварювальних робіт повинно використовуватися лише справне устаткування, яке повинне пройти перевірку до початку роботи. В установах всі приводи обертання та нахилу повинні мати самогальмуючу пару або гальма, для запобігання самовільного повороту шпинделя або нахилу стола при зупинці руху. Механізм підйому з електроприводом повинен мати самогальмуючий елемент або гальма. Гідравлічні приводи нахилу та підйому повинен мати спеціальні стопорні пристрої або гідро замки. При виконанні складально-зварювальних робіт, робітники повинні суворо дотримуватись правил безпеки: 1 Робочий повинен виконувати тільки доручення майстра; 2 Не повинен займати свого робочого місця без дозволу керівника; 3 Робочий повинен користуватися захисними засобами; 4 Робочий не повинен виконувати роботи у стані наркотичного або алкогольного сп’яніння, під гіпнозом або у стані афекту. Електробезпека – кожна електрозварювальна установка повинна мати свій паспорт, дозволяється експлуатація тільки справної установки, усі роботи по встановленню і підключенню, ремонту та обстеження виконуються електромонтером відповідної кваліфікації. Згідно з правилами електробезпеки зварювальне обладнання повинно мати захисне заземлення електричний опір якого: в установках до 1000 В дорівнює 4 Ом, в установках до 10000 В дорівнює 0,4 ом. Важливе значення має якість ізоляції та її контроль. Якість електроізоляції характеризується опором проходження струму згідно правил улаштування електроустановок. Опір електроізоляції повинен бути не менше 1 кОм на 1 В. Усі струмопровідні частини обладнання повинні мати цілісну ізоляцію і занулення. Важливим заходом є забезпечення струмопровідних частин, для цього використовуються ящики для обладнання з напругою до 1000 В, які замикаються. Підключення зварювального обладнання до силової мережі повинно виконуватись тільки через рубильники. Для проведення електрозварювальних робіт відводяться спеціальні пости в приміщеннях з оптимальними параметрами повітря робочої зони. Вологість повітря при температурі приміщення 20 0С не повинна перевищувати 60%. Для запобігання впливу на зварювальника електричної дуги передбачаються індивідуальні засоби захисту: 1 Брезентовий вогнетривкий спецодяг 2 Брезентові рукавиці 3 Захисний берет 4 Шкіряне взуття на гумовій підошві без металевих включень 5 Щиток або маска зі світофільтром ГОСТ 12.4.035 – 38. Вибір світлофільтра залежить від сили зварювального струму.

6 Діелектричний килимок 7 на робочих місцях повинна бути місцева і загальна вентиляція. 3.2 Склад повітряного середовища. Вентиляція. Освітлення Повітря робочої зони може бути забруднене шкідливими речовинами, які утворюються в результаті технологічного процесу. При виконанні зварювальних робіт відбуваються шкідливі викиди в повітря робочої зони дрібно дисперсного типу металів та їх оксидів, шкідливих газоподібних речовин та оксидів вуглецю, азоту, водню. Залежно від їх токсичності та концентрації в повітрі можуть виникнути токсичні захворювання або отруєння. При виконанні зварювальних робіт в повітрі робочого середовища не повинен бути перевищено вміст таких речовин як: угарний газ, бензол, аміак, оксид азоту, спирти, дихлористан, сірчаний газ, нервові отрути та інші. Санітарні норми встановлюють гранично допустимі концентрації шкідливих речовин в повітрі робочої зони. Існує чотири класи безпеки за допустимими концентраціями шкідливих речовин: 1 Надзвичайно небезпечні (більш ніж 0,1 мг/м3) 2 Високо небезпечні (не більше 1 мг/м3) 3 Помірно небезпечні (від 1 до 10 мг/м3) 4 Мало небезпечні (більш ніж 10 мг/м3) Засоби захисту людини: 1 Вилучення або заміна шкідливих речовин; 2 Удосконалення технологічних процесів та устаткування; 3 Автоматизація і дистанізація управління технологічним процесом та обладнання, що включає безпосередній контакт із шкідливими речовинами; 4 Герметизація устаткування; 5 Наявність систем вентиляції кондиціювання викидів; 6 Періодичні медичні огляди робітників; 7 Контроль за вмістом шкідливих речовин у повітрі робочої зони; 8 Використання засобів індивідуального захисту. Вентиляція Очищення повітря робочої зони може бути забезпечене такими системами вентиляції: 1 З природним, штучним або змішаним способом переміщення повітря; 2 З припливним, витяжним або змішаним напрямом потоку повітря; 3 Загально обмінним, місцевим, комбінованим місцем дії. Освітлення При виконанні зварювальних робіт повинна бути достатня кількість освітлення. Її можна забезпечити завдяки природним, штучним або комбінованим способом. Штучне освітлення буває виробниче, аварійне і евакуаційна та охоронне. Визначається в залежності від значень коефіцієнтів відбиття стелі, стін робочої поверхні. 3.3 Пожежна безпека та система відповідальності. Пожежний інвентар. Система водопостачання Залежно від класифікації пожеж та класифікації будівель, повинні використовувати автоматизовані системи пожежогасміння та ручними способами гасіння пожеж. Класифікація пожеж: А – коли горять речовини переважно органічного походження, горіння яких супроводжується тлінням; В – горючі рідини або тверді речовини, які розтоплюються при нагріванні; С – горючі гази; D – метали та їх сплави; Е – устаткування під напругою. У приміщеннях, в яких є устаткування під напругою неможливо використовувати водні методи гасіння пожеж, повинні використовуватися порошкові або сінні вогнегасники. Категорії приміщень: А – приміщення, у яких перебувають горючі та легкозаймисті рідини з температурою спалаху не більш ніж 28 0С. Б – приміщення, в яких перебувають горючі легкозаймисті рідини, що можуть утворювати вибухонебезпечні пилоповітряні та газоповітряні суміші при займанні яких розвивається надмірний тиск. В – приміщення, в яких перебувають горючі та важко горючі рідини, а також речовини та матеріали, які можуть при взаємодії з водою і кисне горіти. Г – приміщення, в яких є не горючі речовини та матеріали в розчинному або розплавленому стані, а також горючі гази, рідини та тверді речовини, які використовуються як паливо з виділенням промислової теплоти. Д – приміщення, в яких не горючі матеріали знаходяться в холодному стані. Процеси зварювання можна проводити тільки в приміщеннях категорії Д. Список використаних джерел 1 Ф. А. Хромченко: «Сварочное пособие электросварщика.» М. Энергоатамиздат, 1989. – 114 с.: ил. (Б-ка тепломонтажника). 2 «Оборудывание для дуговой сварки»: Справочное пособие (Под ред. В.В. Смирнова. Л.: Энергоатомиздат. Ленинградское. Отделение, 1986. – 656 с.: ил. 3 Гитлевич А.Д., Этингоф Л.А.:«Механизация и автоматизация сваросного производства», М., Машиностроение, 1979г. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

м/год

м/год