Курсовая работа: Расчет вертикально-фрезерного станкаКурсовая работа: Расчет вертикально-фрезерного станкаИсходные данные Тип станка: вертикально фрезерный Параметры станка:

Кинематический расчет привода главного движения со ступенчатым регулированием 1. Определяем диапазон регулирования чисел оборотов шпинделя по формуле: Rn = nmax / nmin, где nmax, nmin – соответственно максимальное и минимальное числа оборотов шпинделя, приведенные в таблице, мин-1. Rn = 2000 / 40 = 50. 2. Определяем знаменатель геометрического ряда чисел оборотов шпинделя: lgj = lgRn / Zn – 1, где Zn – количество ступеней чисел оборотов шпинделя. lgj = lg50 / 18-1 = 0.0999. Из приложения 1 выбираем ближайшее стандартное значение для j: j = 1.26. 3. По значению j выбираем стандартный ряд чисел оборотов.

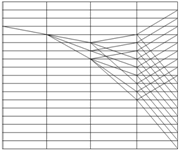

4. На основе имеющихся величин Zn и j выбираем оптимальный структурный вариант привода по формуле: Zn = p1(x1) x p2(x2) x ... x pn(xn), где p1, pn – количество различных передач в каждой группе; x1, xn – характеристика группы передач. 18 = 3(1) x 3(3) x 2(9). Значения x1, x2, xn для j = 1.26 должны удовлетворять условию: для понижающих передач x1 = 6; для понижающих передач x2 = 3. 5. По выбранному оптимальному структурному варианту привода строим структурную сетку. Задаемся частотой вращения электродвигателя nдв = 1460 об/мин и строим структурный график чисел оборотов привода главного движения.

7. Определим передаточное отношение в каждой группе передач по формуле: i = j±u, где j – принятый знаменатель ряда чисел оборотов; u – количество интервалов. in1 = 1000 / 1460 = 0.69; i1 = j-1 = 1.26-1 = 0.79; i2 = j-2 = 1.26-2 = 0.63; i3 = j-3 = 1.26-3 = 0.5; i4 = j-1 = 1.26-1 = 0.79; i5 = j-2 = 1.26-2 = 0.63; i6 = j-5 = 1.26-5 = 0.32; i7 = j3 = 1.263 = 2; i8 = j-6 = 1.26-6 = 0.25. 8. Определяем число зубьев передач и диаметры шкивов клиноременной передачи. Расчет чисел зубьев выполняем по стандартной сумме зубьев: zвщ = åz / 1+(1/j±u); zвд = åz – zвш. Первая группа передач åz = 93: z1вщ = 93 / 1+1.26 = 41 z1вд = 93 – 41 = 52 i1` = 41 / 52 = 0.788; z2вщ = 93 / 1+1.262 = 36 z2вд = 93 – 36 = 57 i2` = 36 / 57 = 0.63; z3вщ = 93 / 1+1.263 = 31 z3вд = 93 – 31 = 62 i3` = 31 /62 = 0.5. Вторая группа передач åz = 120: z4вщ = 120 / 1+1/1.26 = 67 z4вд = 120 – 67 = 53 i4` = 67 / 53 = 1.264; z5вщ = 120 / 1+1.262 = 46 z5вд = 120 – 46 = 74 i5` = 46 / 74 = 0.721; z6вщ = 120 / 1+1.265 = 29 z6вд = 120 – 29 = 91 i6` = 29 / 91 = 0.318. Третья группа передач åz = 150: z7вщ = 150 / 1+1.1.263 = 100 z6вд = 150 – 100 = 50 i6` = 100 / 50 = 2; z8вщ = 150 / 1+1.266 = 30 z6вд = 150 – 30 = 120 i6` = 30 / 120 = 0.25. 9. Определяем фактические значения частот вращения шпинделя и относительные погрешности: Dnдоп = ± (1 – nшп. факт / nшп. станд) * 100% £ ± 10(j – 1), % где Dnдоп – относительная погрешность. Dnдоп = ± 10 (1.26 – 1) = 2.6 %. Подставляем значения в формулу фактического значения: П1ф = 1460 * in1` * i1` * i4` * i7`. Получаем: П1ф=1460*0.69*0.79*1.26*2=1991.97DП=1-1991.97/2000*100=0.4%. Аналогично производим вычисления и с другими значениями, результаты сводим в таблицу.

Таким образом, получаем, на всех ступенях относительную погрешность не превышающую предельно допустимую (2,6%). Кинематический расчет привода подач со ступенчатым регулированием Расчет привода подач ведем аналогично расчету привода главного движения. 1. Диапазон регулирования частот вращения определим по формуле: Rn = Smax / Smin. Rn = = 1600 / 50 = 32. 2. Знаменатель геометрического ряда частот вращения шпинделя: tgj = lg Rn / zs – 1. tgj = lg 32 / 15 – 1= 0.1. Из приложения 1 выбираем ближайшее стандартное значение для j: j = 1.26. 3. Определяем ряд подач (мм/мин):

4. Преобразование вращательного движения выходного вала коробки подач в поступательное движение стола происходит с помощью 5. 5. Для определения частот вращения выходного вала коробки подач nn (мм/об) необходимо каждое значение ряда подач разделить на передаточное число. Результаты сводим в таблицу.

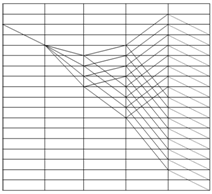

6. Выбираем оптимальную структурную формулу: 16 = 4(1) x 2(4) x 2(8). 7. На основе оптимального варианта строим структурную сетку и график частот вращения выходного вала.

8. Определим количество зубьев и передаточное отношение. Первая группа передач åz = 93: z1вщ = 93 / 1+1.26 = 41 z1вд = 93 – 41 = 52 i1` = 41 / 52 = 0.788; z2вщ = 93 / 1+1.262 = 36 z2вд = 93 – 36 = 57 i2` = 36 / 57 = 0.63; z3вщ = 93 / 1+1.263 = 31 z3вд = 93 – 31 = 62 i3` = 31 /62 = 0.5. Вторая группа передач åz = 120: z4вщ = 120 / 1+1/1.26 = 67 z4вд = 120 – 67 = 53 i4` = 67 / 53 = 1.264; z5вщ = 120 / 1+1.262 = 46 z5вд = 120 – 46 = 74 i5` = 46 / 74 = 0.721; z6вщ = 120 / 1+1.265 = 29 z6вд = 120 – 29 = 91 i6` = 29 / 91 = 0.318. Третья группа передач åz = 150: z7вщ = 150 / 1+1.1.263 = 100 z6вд = 150 – 100 = 50 i6` = 100 / 50 = 2; z8вщ = 150 / 1+1.266 = 30 z6вд = 150 – 30 = 120 i6` = 30 / 120 = 0.25. 9. Определим фактические значения частот вращения выходного вала и относительные погрешности при расчете. Величины заносим в таблицу.

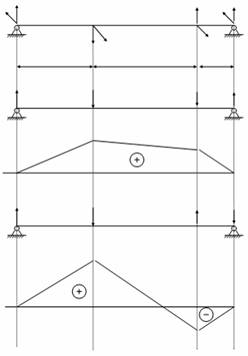

Силовой расчет привода главного движения 1. Определяем эффективную мощность станка по формуле: Nэф = Pz * V / 61200, кВт где Pz – тангенциальная составляющая усилия резания, Н; V – скорость резания, м/мин. 2. Определим скорость резания по формуле: V = (Cv * Dq/ (Tm * tx * Sy * Bu * zp)) * Kv, м/мин где T – стойкость фрезы, мин табл. 40 [1]; C – коэффициент и показатели степеней в табл. 39 [1]; D – диаметр обрабатываемой заготовки; B – ширина фрезы; Sz – подача на один зуб. Kv = Kmv * Knv * Kиv, где Kmv – коэффициент, учитывающий качество обрабатываемого материала, табл.1-4 [1]; Knv – коэффициент, учитывающий состояние поверхности заготовки, табл.5 [1]; Kиv – коэффициент, учитывающий материал инструмента, табл.6 [1]. Подставляем полученные значения: Kv = 1 * 1 * 0.9 = 0.9; V=(700*1600.17)/(2000.33*30.38*0.180.4*1600.08*260.1)*0.9=126 м/мин. 3. Определим частоту вращения шпинделя по формуле: n = 1000V / pdmax, об/мин где dmax – максимальный диаметр заготовки. n = 1000 * 125 / p * 160 = 246 об/мин. Ближайшее стандартное значение из ряда чисел оборотов – 250 об/мин. Согласно полученной частоте вращения уточняем скорость резания: V = p * 160 * 250 / 1000 = 125 м/мин. 4. Определим составляющую силы резания – окружную силу по формуле: Pz = (10Cp * tx * Szy * Bu * z / (Dq * nw)) * Kmp, H где значение всех коэффициентов и Cp – табл.41 [1]; Kmp – поправочный коэффициент, табл. 9 [1] = 1. Pz = 10 * 101 * 30.88 * 0.180.75 * 160 * 26 / (1600.87 * 2500) * 1 = 3691 H. 5. Найдем крутящий момент на шпинделе станка по формуле: Mкр = Pz * D / z. Mкр = 3691 * 160 / 200 = 2952.8 H. Подставим вычисленные значения в формулу эффективной мощности: Ne = 3691 * 125 / 1020 * 60 = 7.54 кВт. 6. Определим мощность холостого хода. Nхл = 4*10-6 * dcp * (pn * n1 * c*dшп / dср * n), кВт где dср – среднее арифметическое диаметров всех опорных шеек коробки скоростей, мм; dшп – среднее арифметическое диаметров всех опорных шеек шпинделя, мм; c = 1.5 – коэффициент для подшипников качения; pn – количество передач, участвующих в передаче от входного вала к шпинделю. Nхл = 4*10-6 * 45 * (3*900+1.5 * 68.4/40 * 380) = 0.6 кВт. 7. Определяем расчетный КПД привода главного движения и привода подач: hp = hзуб * hвчс, где h – КПД передач и подшипников качения. hp = 0.99 * 0.9 = 0.891. 8. Определим мощность электродвигателя по формуле: Nдв = (0.8 ¸ 1) * (Nэф / 0.74 + Nx), кВт. Nдв = 0.8 (7.54 / 0.74 + 0.5) = 8.6 кВт. По таблице 248 [3] выбираем электродвигатель – 132М4 / 1460. 9. Определим коэффициент полезного действия: Nст = hp * (1 – Nx / Nдв.ср). Nст = 0.74 * (1 – 0.5/10) = 0.71. 10. Определим крутящие моменты на каждом валу коробки скоростей по формуле: Mk = 9740 * Nдв * h / np, Н*м где np – расчетная частота вращения вала, мин-1; h – КПД механизма от вала электродвигателя до рассматриваемого вала. Первый вал: Mk1 = 9740 * 10 * 0.95 / 1000 = 92.5 H*м. Второй вал: Mk2 = 9740 * 10 * 0.93 / 500 = 185 H*м. Третий вал: Mk3 = 9740 * 10 * 0.90 / 160 = 578 H*м. Шпиндель: Mшп = 9740 * 10 * 0.89 / 50 = 1850 H*м. 11. Определим тяговое усилие по формуле: Q = M (Pz + G) +k*Px, H где G = 3*103 – вес перемещающихся частей; M = 0.16 – приведенный коэффициент трения; K = 1.12 – коэффициент, учитывающий опрокидывающий момент; Px – составляющая сила резания, определяется по формулам теории резания [1], H. Px = (10Cp / 1) * tx * Szy * Vh * Kp. Значения Cp и показателей степеней по табл.12 [1]. Px = 10 * 150 * 2.41 * 2.60.4 * 80-0.3 * 1 = 3267 H. Q = 0.16 * (3691 + 3000) + 1.12 * 3267 = 4729.6 H. Прочностной расчет основных элементов привода главного движения 1. Определим предварительно диаметры всех валов по формуле: di = 103 * Ö Mki / (0.2 *[s]пр), мм где [s]пр = 3*107 – допустимое напряжение кручения. d1 = 103 * 3Ö 92/ 0.2*3*107 = 32 мм; d2 = 103 * 3Ö 185/ 0.2*3*107 = 44 мм; d3 = 103 * 3Ö 578/ 0.2*3*107 = 53 мм. Расчетные значения каждого вала округляем до ближайшего стандартного значения и получаем: d1 = 35 мм, d2 = 40 мм, d1 = 50 мм. 2. Определим модули групп передач из условия прочности на изгиб: m = 3Ö 2Mk*Kg*Kh / (y*y1*Ke*z1*[s]n), мм где Mk – крутящий момент, н*м; Kg – коэффициент динамической нагрузки (1.05 ¸ 1.17); Kh – коэффициент неравномерности нагрузки (1.06 ¸ 1.48); y = 6¸8 – коэффициент ширины; y1 = 0.4 ¸0.5 – коэффициент формы; Ke = 0.01 – коэффициент одновременности зацепления; z1 – число зубьев шестерни; [s]n – допустимое напряжение на изгиб, находится как: [s]n = ((1.3 ¸ 1.6) s-1 / [n]*Rs) * Rph, где s-1 = 438 H/мм2 – предел выносливости; [n] = 1.5 – допустимый коэффициент запаса; Rs = 1.5 – эффективный коэффициент концентрации напряжения; Rph = 1 – коэффициент режима работы. [s]n = 1.5 * 438 / 1.52 * 1 = 185 H/мм2. Первая группа зубчатых колес: m1 = 3Ö 2*92*1.17*1.48 / (6*0.4*241*185*0.01) = 1.7. Вторая группа зубчатых колес: m2 = 3Ö 2*185*1.17*1.48 / (6*0.4*57*185*0.01) = 2. Третья группа зубчатых колес: m3 = 3Ö 2*578*1.17*1.48 / (6*0.4*62*185*0.01) = 2.3. 3. Определяем межосевое расстояние по формуле: A = (u+1) * 2Ö (340/[sk])2 + Mk / (yва * u * Ru), мм где [sk] = 1100 МПа – допустимое контактное напряжение; yва = 0.16 – коэффициент ширины колеса; Rn = 1 – коэффициент повышения допустимой нагрузки; u = 1/in – передаточное отношение. Получаем: A1 = (2.8 +1) 3Ö (340/1100)2 + 92*103 / 0.16 * 2.8 = 94 мм; A2 = (2.8 +1) 3Ö (340/1100)2 + 185*103 / 0.16 * 2.8 = 120 мм; A3 = (2.8 +1) 3Ö (340/1100)2 + 578*103 / 0.16 * 2.8 = 150 мм. 4. Уточним значения модулей из условия: m = (0.01 ¸ 0.02)A, мм m1 = 0.02 * 94 = 1.8 = 2; m2 = 0.02 * 120 = 2.1 = 2; m3 = 0.015 * 150 = 2.2 = 2. 5. Проведем уточненный расчет валов. Уточненный расчет валов на прочность производим для третьего вала, как наиболее нагруженного. Построим эпюры крутящих моментов. Pi = 2Mk / dшi; Ti = Pi * tg 20°. d6 = 60 мм; d13 = 120 мм. Mk = 578 * 103 H*мм. P6 = 2*578*103 / 60 = 19266.7 H. T6 = tg20° * 19266.7 = 7012 H. P13 = 2*578*103 / 120 = 9634 H. T13 = tg20° * 9634 = 3506 H. Эпюра моментов

6. Определим реакции опор: P6 * AC + P13 * AD – Rbx * AB = 0; Rbx = 19354 H; Rax = P6 + P13 – Rbx = 9546.6 H; T6 * AC – T13 * AD + Rbx * AB = 0; Rby = 540 H; Ray = T6 – T13 + Rby = 9978 H. 7. Произведем предварительную оценку вала и уточненный расчет на прочность: sпр = Ö Mu2 + 0.75Mk2 / W £ [s]u = 80 МПа, где sпр – приведенное напряжение; Mu – max изгибающий момент в описанном сечении Н*м; W – момент сопротивления изгибу в описанном сечении, мм3. Mu = Ö Mx2 + My2, Н*м где Mx и My – максимальные моменты в опасном сечении, Н*м. Mu = Ö19002 + 5462 = 1976 H*м. W = 0.1 * d3, мм2 где d – диаметр вала, мм. W = 0.1 * 503 = 12500 мм3; sпр = Ö19762 + 0.75 * 578 / 12500 = 17.8 = 18 МПа < 80 МПа. Список используемых источников 1. Косилова А.Г. и Мещерякова Р.К. Справочник технолога-машиностроителя. Т 2. – М.: Машиностроение, 1985. 2. Ицкович Г.М. и др. Курсовое проектирование деталей машин. – М.: Машиностроение, 1970. 3. Детали машин. Примеры и задачи. / Под общей редакцией Ничипорчика С.Н. – М.: Вышэйшая школа, 1981. 4. Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 1985. 5. Гузенков П.Г. Детали машин. – М.: Высшая школа, 1975. |