Курсовая работа: Расчет материального баланса установки АВТ. Проектирование аппарата вторичной перегонки бензина К-5Курсовая работа: Расчет материального баланса установки АВТ. Проектирование аппарата вторичной перегонки бензина К-5Министерство образования и науки Российской Федерации Федеральное агентство по образованию Иркутский государственный технический университет Кафедра химической технологии ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту По дисциплине Химическая технология природных энергоносителей углеродных материалов Тема: Расчет материального баланса установки АВТ. Проектирование аппарата вторичной перегонки бензина К-5 ЗАДАНИЕ На курсовое проектирование По курсу: Химическая технология природных энергоносителей и углеродных материалов Тема проекта: Рассчитать материальный баланс установки АВТ. Спроектировать аппарат вторичной перегонки бензина К-5 Исходные данные: Мощность установки АВТ – 3 000 000 тонн в год; сырьё установки АВТ – нефть самотлорская; сырьё колонны ВПб (К-5) – фракция 105 – 1800С; продукты колонны ВПб (К-5) – фракции 105 – 1400С, 140 – 1800С. Рекомендуемая литература: Нефти СССР. Справочник, М.: Химия. т 4.-787 с; Сарданашвили А.Г. и др. Примеры и задачи по технологии переработки нефти и газа. М.: Химия, 1973,-272 с; Справочник нефтепереработчика // под ред. Лестовский Г.А., Л.: Химия, 1986.-648 с; Повлов К.Ф., Романков П.Г. Примеры и задачи по курсу процессов и аппаратов химической технологии, 7-е изд. Л.: ГОСИНТИ, 1989; Криворот А.С. Конструкции и основы проектирования машин и аппаратов химической промышленности. М.: Химия, 1999 Графическая часть Дата выдачи задания «1» марта 2006 г. Дата представления проекта руководителю «1» мая 2006 г. Руководитель курсового проектирования Содержание Введение 1. Выбор и обоснование метода производства 2. Физико-химические основы процесса 3. Описание технологической схемы 4. Характеристика сырья, полупродуктов, готовой продукции вспомогательных материалов 5. Материальный баланс установки 6. Тепловой баланс колонны вторичной перегонки К-5 7. Конструктивный расчёт колонны вторичной перегонки бензина К-5 8. Гидравлический расчет 9. Прочностной расчет 10. Описание конструкции аппарата и эскиз 11. Вредности и опасности на производстве 12. Охрана окружающей среды от промышленных загрязнений Заключение Список литературы Приложение А - Принципиальная схема ректификационной установки Приложение Б - Принципиальная схема блока стабилизации и вторичной перегонки бензина установки ЭЛОУ – АВТ – 6 Приложение В - Принципиальная схема установки атмосферно-вакуумной перегонки нефти с блоком обезвоживания и обессоливания Введение Различные виды горючих ископаемых – уголь, нефть и природный газ – известные человечеству с доисторических времён. До настоящего времени горючие ископаемые использовали и продолжают использовать главным образом, как энергетическое топливо, т.е. как первичные энергоресурсы. В ХХ в. К источникам энергоресурсов добавились ещё и гидроресурсы и ядерное топливо. Совокупность отраслей промышленности, занятых добычей, транспортировкой и переработкой различных видов различных ископаемых, а также выработкой, преобразованием и распределением различных видов энергии (тепловой, электрической и др.), называют топливно-энергетическим комплексом (ТЭК). ТЭК включает топливную (нефтяную, газовую, угольную, торфяную, сланцевую), нефтеперерабатывающую, нефтехимическую и энергетическую (тепло-, гидро- и атомную) промышленности. ТЭК является основой современной мировой экономики. Уровень развития ТЭК отражает социальный и научно-технический прогресс в стране. Действительно, трудно представить жизнь современного человека без топлива, энергии, света, тепла, связи, радио, телевидения, транспорта и бытовой техники и т.д. Без энергии невозможно развитие кибернетики, средств автоматизации, вычислительной и космической техники. Особенно велико современное экономическое значение нефти и газа. Нефть и газ – уникальные и исключительно полезные ископаемые. Продукты их переработки применяют практически во всех отраслях промышленности, на всех видах транспорта, в военном и гражданском строительстве, сельском хозяйстве, энергетики в быту и т.д. За последние несколько десятилетий из нефти и газа стали вырабатывать в больших количествах разнообразные химические материалы, такие, как пластмассы, синтетические волокна, каучуки, лаки, краски, моющие средства, минеральные удобрения, и многое другое. Не зря называют нефть «чёрным золотом», а ХХ в. – веком нефти и газа. Нефть и газ определяют не только экономику и технический потенциал, но часто и политику государства. Нефтеперерабатывающая промышленность – отрасль тяжёлой промышленности, охватывающая переработку нефти и газовых конденсатов и производство высококачественных товарных нефтепродуктов: моторных и энергетических топлив, смазочных масел, битумов, нефтяного кокса, парафинов, растворителей, элементной серы, термогазойля, нефтехимического сырья и товаров народного потребления. Промышленная переработка нефти и газовых конденсатов на современных нефтеперерабатывающих заводов (НПЗ) осуществляется путём сложной многоступенчатой физической и химической переработки на отдельных или комбинированных крупнотоннажных технологических процессов (установках, цехах) предназначенных для получения различных компонентов или ассортиментов товарных нефтепродуктов. В ХХI в. нефтеперерабатывающая отрасль России вступила со значительным отставанием высокоразвитых стран по глубине переработки нефти и насыщенности НПЗ вторичными процессами. Снижение научно-инновационного потенциала в отрасли обусловлено сокращением государственного финансирования на развитие исследований области создания наукоёмких технологий, включая фундаментальную и прикладную науку. Это в свою очередь, привело к ориентации нефтяного комплекса России на зарубежные технологии. Сегодня в России мощности по первичной переработки составляют около 315 млн. т/год. Суммарная мощность Российских НПЗ по первичной переработки нефти в 3 раза ниже, чем в США. В тоже время средняя мощность одного Российского завода превышает мощность среднего завода США в 2,4 раза. Однако общая технологическая оснащённость отечественных заводов процессами, углубляющими переработку нефти, крайне низка. 1. Выбор и обоснование метода производства Существует три основных направления переработки нефти: 1) топливная; 2) топливно-маслянное; 3)нефтехимическое или комплексное (топливно-нефтехимическое или топливно-масляно-нефтехимическое) При топливном направлении нефть и газовый конденсат в основном перерабатываются на моторные и котельные топлива. Переработка нефти на НПЗ топливного профиля может быть глубокой и не глубокой. Технологическая схема НПЗ с неглубокой переработкой отличается небольшим числом технологических процессов и небольшим ассортиментом нефтепродуктов. Выход моторных топлив по этой схеме не превышает 55-60% масс. и зависит в основном от фракционного состава перерабатываемого нефтяного сырья. Выход котельного топлива составляет 30-35% масс. При глубокой переработке стремятся получить максимально высокий выход высококачественных моторных топлив путём вовлечения в их производство остатков атмосферной и вакуумной перегонок, а также нефтезаводских газов. Выход котельного топлива в этом варианте сводится к минимуму. Глубина переработки нефти при этом достигает до70-90%масс. По топливно-масляному варианту переработки нефти наряду с моторными топливами получают различные сорта смазочных масел. Для производства последних подбирают обычно нефти с высоким потенциальным содержанием масляных фракций с учётом их качества. Нефтехимическая и комплексная переработка нефти предусматривает наряду с топливами и маслами производство сырья для нефтехимии (ароматические углеводороды, парафины, сырьё для пиролиза и др.), а в ряде случаев - выпуск товарной продукции нефтехимического синтеза. Выбор конкретного направления, соответственно съем переработки нефтяного сырья и ассортимента выпускаемых нефтепродуктов обуславливается, прежде всего, качеством нефти, её отдельных топливных и масляных фракций, требованиями и качество товарных нефтепродуктов, а также потребностями в них данного экономического. На установках АТ осуществляют не глубокую перегонку нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута установки ВТ предназначенные для перегонки мазута. Получаемые на них газойлевые, масляные фракции и гудрон используют в качестве сырья процессов последующей (вторичной) переработки их с получением топлив, смазочных масел, кокса, битумов и других нефтепродуктов. Современные процессы перегонки нефти являются комбинированными с процессами обезвоживания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ-АТ, ЭЛОУ-АВТ, ЭЛОУ-АВТ-вторичная перегонка и т.д. диапазон мощностей отечественных установок перегонки нефти широк – от 5 до 8 млн.т/год. Преимущество установок большой единичной мощности очевидны: высокая производительность труда и низкие капитальные и эксплуатационные затраты по сравнению с установками малой производительности. Ещё более существенные экономические преимущества достигаются при комбинировании АТ и АВТ (или ЭЛОУ-АТ и ЭЛОУ-АВТ) с другими технологическими процессами такими, как газофракционирование, гидроочистка топливных и газойлевых фракций, каталитический риформинг, каталитический крекинг, очистка масляных фракций и т.д. Технологическая схема установки АВТ должна обеспечивать получение выбранного ассортимента продуктов из заданного сырья наиболее экономичным способом. При выборе схемы АВТ необходимо определять: оптимальную мощность установка, возможность и целесообразность комбинирования АВТ с другими установками, оптимальную схему отдельных блоков установки, схему размещения оборудования на территории установки. Выбранная схема должна обеспечивать большую глубину отбора, чёткость фракционирования гибкость процесса, большой межремонтный пробег и высокие технико-экономические показатели. При выборе технологической схемы и режима атмосферной перегонки нефти руководствуются главным образом её фракционным составом, и, прежде всего, содержанием в ней газов и бензиновых фракций. Для перегонки лёгких нефтей с высоким содержанием растворимых газов (1,5-2,2%) и бензиновых фракций (до 20-30%) и фракций до 350°С (50-60%) целесообразно применять атмосферную перегонку двукратного испарения, т.е. установки с предварительной отбензинивающей колонной и сложной ректификационной колонной с боковыми опарными секциями для разделения частично отбензиненной нефти на топливные фракции и мазут. Двухколонные установки атмосферной перегонки нефти получили в отечественной нефтепереработке наибольшее распространение. Они обладают достаточной технологической гибкостью, универсальностью и способностью перерабатывать нефти различного фракционного состава, так как первая колонна, в которой отбирается 50-60% бензина от потенциала, выполняет функции стабилизатора, сглаживает колебания в фракционном составе нефти и обеспечивает стабильную работу основной ректификационной колонны. Применение отбензинивающей колонны позволяет также снизить давление на сырьевом насосе, предохранить частично сложную колонну от коррозии, разгрузить печь от лёгких фракций, тем самым несколько уменьшить требуемую тепловую её мощность. Из таблицы 1 видно, что Самотлорской нефти по потенциальному содержанию газов, бензиновых и масляных фракций удовлетворяет схема двукратного испарения и двукратной ректификации блока атмосферной перегонки нефти. Плюс к этому данную установку рекомендуется комбинировать с блоками ЭЛОУ и вторичной перегонки бензина. Таблица 1

Таким образом, данная установка за счет комбинирования будет иметь следующие преимущества: уменьшится число индивидуальных установок, протяжность трубопроводов и число промежуточных резервуаров, более эффективно будут использоваться энергетические ресурсы самих процессов; значительно снизится расход электроэнергии, пара и воды на охлаждение, нагрев и перекачку промежуточных продуктов; более широко и эффективно будут использоваться современные средства контроля и автоматизации; резко уменьшится расход металла, площадь и обслуживающий персонал. Также резко сократятся капитальные затраты и себестоимость продукции, увеличится производительность труда. 2. Физико-химические основы процесса Нефть представляет собой сложную смесь парафиновых, нафтеновых и ароматических углеводородов, различных по молекулярному весу и температуре кипения. Кроме того, в нефти содержаться сернистые, кислородные и азотистые органические соединения. Для производства многочисленных продуктов различного назначения и со специфическими свойствами применяют методы разделения нефти на фракции и группы углеводородов, а также изменение ее химического состава. Различают первичные и вторичные методы переработки нефти. К первичным относят процессы разделения нефти на фракции, когда используется ее потенциальные возможности по ассортименту, количеству получаемых продуктов и полупродуктов. Ко вторичным методам относят процессы деструктивной переработки нефти и очистки нефтепродуктов. На современных НПЗ основным первичным процессом служит разделение нефти на фракции, т.е. ее перегонка. Перегонка (дистилляция) – это процесс физического разделения нефти и газов на фракции (компоненты), различающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку. Простая перегонка осуществляется постепенным, однократным или многократным испарением. Перегонка с постепенным испарением состоит в постепенном нагревании нефти от начальной до конечной температуры с непрерывным отводом конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава. При однократной перегонке жидкость (нефть ) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы – остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковых температуре и давлении большую долю отгона. Это важное его достоинство используют в практике нефтеперегонки для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти. Перегонка с многократным испарением заключается в последовательном повторении процесса однократной перегонки при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса. Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией. При перегонке с дефлегмацией образующиеся пары конденсируют, и часть конденсата в виде флегмы подают навстречу потока пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей. Перегонка с ректификацией – наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах – ректификационных колоннах – путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах ) или ступенчато (в тарельчатых ректификационных колоннах ).При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло – и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость – высококипящими компонентами. При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми, и при этом их составы будут связаны с уравнениями равновесия. Такой контакт жидкости и пар, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), модно обеспечить любую требуемую четкость фракционирования нефтяных смесей. 3. Описание технологической схемы 3.1 Атмосферный блок. Атмосферный блок предназначен для разделения нефти на составляющие ее фракции путем подогрева нефти в трубчатых печах с последующей ректификацией в колоннах К-1, 2 и стабилизацией бензина в колонне К-8. Основой процесса ректификации является многократный двухсторонний массообмен между движущимися противотоком парами и жидкостью перегоняемой смеси. Обессоленная и обезвоженная нефть тремя потоками направляется в блок теплообменника для дальнейшего нагрева. После объединения в трубопроводе всех трех потоков и выравнивания температур нефть с температурой 225-230оС тремя потоками подается под 24-ю тарелку К-1. Для предотвращения сероводородной коррозии конденсационной аппаратуры колонн К-1 и К-2 в обессоленную нефть перед колонной К-1 в нефтяной смеситель подается щелочь В предварительном эвапораторе К-1 при давлении 2-5 кгс/см2 происходит отделение легкокипящих фракций: газа, бензина, водяных паров, которые отводятся сверху К-1 и поступают через воздушные конденсаторы-холодильники Т-5 с температурой 30-60оС в рефлюксную емкость Е-1 . Часть бензина из Е-1 насосами подается на орошение верха колонны К-1.Другая часть бензина - балансовый избыток - перетекает из Е-1 в Е-12. Поддержание температуры низа колонны К-1 осуществляется с помощью подачи "горячей струи" насосами Н-7, 7а. Отбензиненная нефть четырьмя потоками откачивается через печь П-1/1. На выходе из печи П-1/1 потоки объединяются попарно в две трансферные линии и нефть с температурой 300-360оС поступает в низ колонны К-1, ниже ввода сырой нефти. Снизу колонны К-1 отбензиненная нефть с температурой до 240оС насосами подается для дальнейшего нагрева в змеевики печи П-2/1. На выходе из печи П-2/1потоки объединяются в две трансферные линии и с температурой 340-380оС нефть поступает на 38-ю тарелку колонны К-2.В низ колонны К-2 подается перегретый водяной пар. С верха колонны пары бензина и водяные пары последовательно поступают в в водяной холодильник Т-29 и с температурой 30-60оС конденсат поступает в рефлюксную емкость Е-3. Бензин из Е-3 поступает на прием насосов Н-4,4а,5, а затем направляется: - одна часть через клапан-регулятор температуры верха колонны К-2 на верх колонны К-2 в виде острого орошения; - вторая часть - балансовый избыток бензина - через клапан-регулятор расхода в Е-3 поступает в Е-12 для нагрузки стабилизатора; - третья часть может откачиваться через клапан-регулятор уровня Е-3 в виде дополнительного острого орошения на восьмую тарелку в колонну К-4 либо в линию сырья колонны К-4. С 9-ой тарелки колонны К-2 фракция 140-230оС поступает в стриппинг-колонну К-6, на верхнюю тарелку через клапан-регулятор уровня в К-6. Из стриппинга К-6 производится "безпаровой" вывод керосина, имеется возможность работы колонны К-6 с подачей перегретого пара, при этом пары с К-6 выводятся в колонну К-2. С 17-й и 19-й тарелок колонны К-2 через клапан-регулятор уровня осуществляется вывод легкого дизельного топлива (ЛДТ) на верхнюю тарелку К-7. В низ К-7 подается перегретый водяной пар. Отпаренные керосиновые фракции возвращаются в колонну К-2, под 18-ю тарелку. С 29-й и 31-й тарелок К-2 осуществляется вывод тяжелого дизельного топлива (ТДТ) в стриппинг-колонну К-9. В низ колонны К-9 подается перегретый водяной пар, отпаренные фракции возвращаются в колонну К-2, под 28-ю тарелку. Фракция 140-230°С из К-6 выводится с установки ЛДТ К-7 выводится с установки. ТДТ с низа колонны К-9 поступает в Т-19, где охлаждается свежей водой, подаваемой на блок ЭЛОУ выводится с установки как компонент дизельного топлива. Бензин из емкости Е-12 направляется в теплообменник Т-11 и затем поступает на 34-ю тарелку колонны К-8. Углеводородные газы - фракция С1-С5 - с верха колонны К-8 направляются через воздушный конденсатор Т-10 и холодильник Т-6/1 в рефлюксную емкость Е-2.Головка стабилизации предельная с температурой 60оС из Е-2 подается на орошение колонны К8. Балансовый избыток головки стабилизации откачивается в парк 11. Для поддержания температуры низа колонны К-8 используется циркулирующая флегма. С низа колонны К-8 компонент бензина - циркулирующая флегма прокачивается через змеевик печи П-2/2 и с температурой 185-190оС возвращается в колонну К-8. 3.2 Блок вторичной перегонки бензина согласно схемы № 5-18-3/2005. Блок вторичной перегонки бензина предназначен для разделения бензина на узкие фракции путем четкой ректификации в колонне К-4. Стабильная бензиновая фракция из колонны К-8 через клапан-регулятор уровня в К-8 поступает на 32-ю тарелку колонны К-4. С верха К-4 пары фракции НК-115оС конденсируются и охлаждаются в водяном холодильнике Т-8а и поступают в рефлюксную емкость Е-5 Несконденсировавшийся газ из Е-5выводится в сеть топливного газа или в факельную линию. Часть фракции из Е-5 с температурой 80-85оС подается в виде острого орошения на верх колонны К4, а балансовый избыток откачивается в товарный парк 62 Для поддержания температуры низа колонны К-4 предусмотрена схема подачи циркулирующей флегмы: бензин с низа колонны К-4 поступает на прием насосов Н-11, Н-11а, прокачивается через змеевик печи П-2/2 и с температурой 178оС возвращается в колонну. Фракция 80-180оС с низа колонны К-4 откачивается в парк и 55 и 62 НПЗ. 3.3 Вакуумный блок №1. Вакуумный блок №1 предназначен для выделения из мазута вакуумного погона широкой масляной фракции при нагреве в трубчатой печи П-3/1 с последующим разделением в вакуумной колонне К-10. Мазут с низа колонны К-2 прокачивается через змеевики печи П-3/1, где нагревается до температуры 400оС и по двум трансферным линиям поступает на 4-ю тарелку вакуумной колонны К-10 (отсчет тарелок ведется снизу). Для лучшего отгона вакуумного дистиллята в низ колонны К-10 подается перегретый водяной пар, поступающий от пароперегревателя печи П-3/1. Остаточное давление верха колонны составляет –0,90 кгс/см2. Предусмотрена работа колонны К-10 без подачи водяного пара в низ колонны. Остаточное давление верха колонны при этом составляет –0,96 кгс/см2. Парогазовая смесь с верха колонны К-10 по двум шлемовым трубопроводам поступает к вакуумсоздающей аппаратуре. Со второй глухой тарелки выводится нижнее циркуляционное орошение (2ЦО К10) и широкая масляная фракция с температурой 240-260оС подается на нагрев в трубчатую печь П-3/2. С низа вакуумной колонны К-10 откачивается с установки в парк 68 или установку 19/3-19/6, 21-10/3М, 36/2М, 15/2-1НПЗ, 3.4 Вакуумный блок №2. Вакуумный блок №2 предназначен для выделения из широкой масляной фракции узких фракций вакуумных погонов при нагреве в трубчатой печи П-3/2 с последующим разделением в вакуумной колонне К-11. Широкая масляная фракция подается четырьмя потоками в трубчатую печь П-3/2, где нагревается до температуры 380°С. В низ колонны подается перегретый водяной пар. Остаточное давление верха колонны - 55 мм.рт.ст Парогазовая смесь с верха колонны К-11 по двум шлемовым трубопроводам поступает к вакуумсоздающей аппаратуре. Со второй глухой тарелки через верхний обрез сливных труб выводится маловязкая фракция (МВФ)с температурой 270 °С. Часть фракции направляется в стриппинг К-12, в нижнюю часть которого подается перегретый водяной пар. Пары и газы из К-12 возвращаются в колонну К-11, а отпаренная маловязкая фракция выводится с установки в парк 44. Из сливного кармана ниже форсуночного распределителя второго слоя насадки выводится средневязкая масляная фракция (СВФ. Средневязкая фракция с температурой 290-300оС поступает в стриппинг К-13, в нижнюю часть которого подается перегретый водяной пар. Пары и газы из К-13 возвращаются в колонну К-11, а отпаренная средневязкая фракция выводится с установки в парк 44 по линии вывода маловязкой или вязкой фракций. С низа вакуумной колонны К-11 суммарный вакуумный газойль (СВГ) выводится с установки в парк 5 или 68. 4. Характеристика сырья, полупродуктов, готовой продукции вспомогательных материалов Таблица 2 Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции, обращающихся в технологическом процессе

5. Материальный баланс установки 5.1 Материальный баланс блока атмосферно-вакуумной перегонки нефти установки ЭЛОУ-АВТ Мощность установки 3 000 000 тонн в год. Количество рабочих дней: ТЭФ = ТГ – ТКАП – ТТЕК = 365 – 15 – 10 ≈ 340 суток ≈ 8160 часов. Часовая производительность:

Таблица 3 Материальный баланс отбензинивающей колонны К-1

Таблица 4 Материальный баланс атмосферной колонны К-2

Таблица 5 Материальный баланс сепаратора отбензинивающей колонны С-1

Таблица 6 Материальный баланс стабилизационной колонны прямогонных бензинов К-4

Таблица 7 Материальный баланс сепаратора стабилизационной колонны С-2

Таблица 8 Материальный баланс колонны вакуумной перегонки мазута К-5

Таблица 9 Сводный материальный баланс блока атмосферно-вакуумной перегонки нефти установки ЭЛОУ-АВТ

5.2 Материальный баланс блока стабилизации и вторичной перегонки бензина установки ЭЛОУ- АВТ Таблица 10 Материальный баланс стабилизационной колонны прямогонных бензинов К-4 (дебутанизатор)

Таблица 11 Материальный баланс колонны вторичной перегонки К-5

Таблица 12 Материальный баланс колонны вторичной перегонки К-6

Таблица 13 Материальный баланс колонны вторичной перегонки К-7

Таблица 14 Материальный баланс колонны вторичной перегонки К-8

Таблица 15 Сводный материальный баланс блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ

6. Тепловой баланс колонны вторичной перегонки К-5 Qпр = Qрасх (6.1) Qпр = Qбензина + Qорошения (6.2) Qрасх = Q105-140 + Qфлегма + Q140-180 + Qпотери (6.3) 6.1 Определение количества тепла поступающего в колонну 6.1.1 Определение количества тепла приносимого нестабильным бензином: Нестабильный бензин поступает в колонну в паро-жидкостном состоянии. До1500С в парах находится 32% бензина (е = 0,32).

где Iпаров – энтальпия нефтяных паров (t = 423 К), Iпаров = 631,1 кДж/кг; Iжид – энтальпия нефтяных жидкостей (t = 423 К, ρ = 0,758 кг/м3), Iжид = 330,98 кДж/кг;

6.1.2 Определение количества тепла приносимого орошением, кВт:

где Iорошения – энтальпия флегмы (t = 303 К, ρ = 0,738 кг/м3), Iорошения = 61,3 кДж/кг;

где R –флегмовое число (R=2,4).

По формуле (6.2) получаем

6.2 Определение потерянного количества тепла, кВт

6.2.2 Определение количества тепла уходящего с фракцией 140-1800С

где I140-180 – энтальпия фракции 140-1800С (t = 446 К, ρ = 0,774 кг/м3), I140-180 = 392,125 кДж/кг

6.2.3 Определение количества тепла уходящего с дистиллятом (Фр 105-1400С)

где I105-140 – энтальпия фракции 105-140 (пары, t = 405К, ρ = 0,738 кг/м3), I105-140 = 296,4 кДж/кг

По формуле (6.3) находим количества тепла выносимого с продуктами из колонны, кВт

6.3 Расчет горячей струи 6.3.1 Определение необходимого количества тепла вносимого в колонну горячей струей

6.3.2 Определение количества фр. 140-1800С необходимого на горячую струю Примем, что фр. 140-1800С нагревается в печи на 1000С (446К → 546К)

где

6.4 Сводный тепловой баланс колонны вторичной перегонки К-5 Таблица 16 Сводный тепловой баланс колонны вторичной перегонки К-5

7. Конструктивный расчёт колонны вторичной перегонки бензина К-5 7.1 Расчёт количества тарелок колонны К-5 В К-5 вводится фракция 105-1800С (G = 49632,35 кг/ч; t = 1500C; ρ = 0,758 кг/м3), сверху выходит фракция 105-1400С (G = 22426,47 кг/ч; t = 1320C; ρ = 0,738 кг/м3), снизу фракция 140-1800С (G = 27205,88 кг/ч; t = 1730C; ρ = 0,774 кг/м3). 7.1.1 Определение М легкокипящего компонента (фракция 105-1400С) по формуле Войнова

По ИТК (Приложение А) находим tcp. Для фракции 105-1400С tср = 1230С.

7.1.2 Определение углеводорода, соответствующего М = 112,03 г/моль

С8Н18 (октан) углеводород, соответствующий фракции 105-1400С. 7.1.3 По формуле (3.1.1.1) определеям М высококипящего компонента (фракция 140-1800С) По ИТК находим tcp. Для фракции 140-1800С tср = 1600С.

7.1.4 Определение углеводорода, соответствующего М = 133,6г/моль

С10Н22 (декан) углеводород, соответствующий фракции 140-1800С. Таким образом, разделение фракции105– 1800С в колонне К-5 эквивалентно разделению бинарной смеси октан – декан. 7.1.5 Расчет плотностей фракций 105 – 1800С, 105 – 1400С и 140 – 1800С. Из формулы Крэга

следует

7.1.5.1 Расчет плотности фракции 105 – 1800С (

7.1.5.2 Расчет плотности фракции 105-1400С

7.1.5.1 Расчет плотности фракции 140 – 1800С

7.1.6 Построение кривой равновесия бинарной смеси октан - декан Используя график Кокса определим давления насыщенных паров октана - декана. По этим данным построим кривую равновесия смеси (Приложение Б) Таблица 17 Равновесный состав бинарной смеси октан - декан

нефть перегонка атмосферный бензин Таблица 18 Определение состава смеси, состава дистиллята и кубового остатка

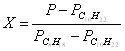

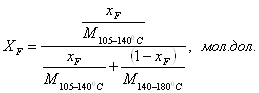

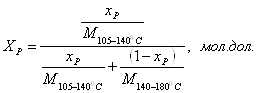

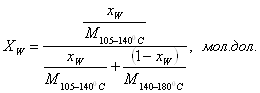

Исходя из материального баланса следует: состав исходной смеси xF=45,5% Четкость ректификации – 97% Þ состав дистиллята xP=97%; состав кубового остатка xW=3% 7.1.8 Пересчет массовых концентраций в мольные 7.1.8.1 Пересчет массовой концентрации исходной смеси в мольную

7.1.8.2 Пересчет массовой концентрации дистиллята в мольную

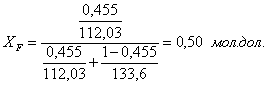

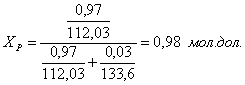

7.1.8.3 Пересчет массовой концентрации кубового остатка в мольную

7.1.9 Расчет расходов дистиллята и кубового остатка: 7.1.9.1 Расчет расхода дистиллята, кг/ч

7.1.9.2 Расчет расхода кубового остатка, кг/ч

7.1.10 Расчет флегмового числа 7.1.10.1 Расчет минимального флегмового числа

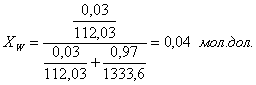

где По диаграмме y - x находим (при ХF = 0,5)

7.1.10.2 Расчет рабочего флегмового числа Обычно принимают оптимальное значение рабочего флегмового числа:

Примем

7.1.11 Построение рабочих линий укрепляющей и исчерпывающих частей колонны К-5 7.1.11.1 Определение отрезка b на оси ординат

7.1.11.2 Расчет уравнения рабочей линии для укрепляющей части колонны

7.1.11.3 Уравнение рабочей линии исчерпывающей части колонны

где f – отношение количества исходной смеси к количеству дистиллята.

7.1.11.4 Расчет расхода исходной смеси, (кмоль/час)

7.1.11.5 Расчет расхода дистиллята (кмоль/ч)

Вписыванием тарелок между рабочей и равновесной линиями нахожу число тарелок – 10. Учитывая небольшую эффективность тарелок по Мэрфри (и практические данные) примем 34 тарелок. Из них: в укрепляющей части – 14 тарелок, в исчерпывающей – 20 тарелок. 7.2 Определение диаметра колонны Диаметр колонны определяется в зависимости от максимального расхода паров и их допустимой скорости в свободном сечении колонны.

Выбираем сечение в верхней части колонны 7.2.1 Расчет объёма паров проходящих за час через сечение колонны Давление в колонне: Р = 0,13 МПа:

где Т – температура системы, К; Р – давление в системе, МПа; Gi – расход компонента, кг/ч; Мi – молекулярная масса компонентов; Z – коэффициент сжимаемости. 7.2.1.1 Определяем приведенные температуру и давление для фр. 105-1400С (С8Н18 октан, t = 1320C = 405К; ρ = 0,738 кг/м3).

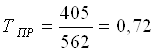

По известным величинам средней температуры кипения и плотности находим значения Ткр и Ркр

Тогда по формулам (7.2.1.1.1) и (7.2.1.1.2) получаем

7.2.1.2 Коэффициент сжимаемости определяем по графику в зависимости от приведенных температур и давлений Z = 1,0 Находим объём паров проходящих за час через сечение колонны по формуле (7.2.1.1)

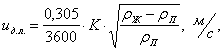

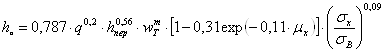

7.2.2 Расчет допустимой скорости паров, м/с

где К – коэффициент зависящий от расстояния между тарелками в колонне и условий ректификации (при расстоянии 0,6м К = 740). ρж – плотность жидкости (738 кг/м3); ρп – плотность паров.

Рассчитываем по формуле (7.2.2.1) допустимую скорость паров

Отсюда по формуле (7.2.1) находим

Принимаем ближайший стандартный диаметр колонны по ГОСТ 16453-70 DСТ = 2,6 м. 7.2.3 Выбор тарелки: По каталогу для колонны диаметром 2600мм выбираем ситчатую однопоточную тарелку ТС-Р со следующими конструктивными размерами: - свободное сечение колонны, м2 5,3 - рабочее сечение тарелки, м2 4,787 - диаметр отверстия, мм 8 - шаг между отверстиями, мм - относительное свободное сечение тарелки,% 16,7 - сечение перелива, м2 0,258 - высота переливной перегородки, мм 30 - относительная площадь перелива,% 4,88 - масса, кг 200 Сетчатые тарелки представляют собой перфорированные полотна с отверстиями диаметром 2-8мм, снабженные переточными устройствами. Эти тарелки более просты по устройству, но обладают более узким диапазоном устойчивой работы. При малых нагрузках по пару жидкость протекает через отверстия, а при больших – уносится потоком газа на вышележащие тарелки. Кроме того, нормальная работа ситчатых тарелок возможна только при условии сохранения чистоты отверстий. Поэтому применение таких тарелок допустимо лишь при разделении жидких смесей, не содержащих взвешенных твердых частиц и не образующих осадки в ходе процесса. 7.3 Определение высоты колонны Примем расстояние между тарелками 0,6м.

7.3.1 Определение расстояния от верхнего днища до первой ректификационной тарелки h1, м

7.3.2 Определение высот укрепляющей и исчерпывающей частей колонны h2 и h4, м

где а – расстояние между тарелками (0,6 м)

7.3.3 Определение расстояния между укрепляющей и исчерпывающей частями колонны h3 h3 берут из расчета расстояния между тремя тарелками

7.3.4 Определение расстояния между нижней тарелкой и жидкостью h5 h5 принимают равной 2 м. 7.3.5 Определение высоты жидкости h6, м Высоту h6 определяют, исходя из запаса остатка на 600 с. Объём фр. 140 – 1800С внизу колонны составляет:

Площадь поперечного сечения колонны, м2:

7.3.6 Высоту опоры h7 принимают, исходя из практических данных, равной 4 м. Общая высота колонны К-5 по формуле (3.1.1) составляет:

8. Гидравлический расчет Гидравлическое сопротивление тарелок колонны DРК определяют по формуле:

где DРВ и DРН – гидравлическое сопротивление одной тарелки соответственно верхней и нижней частей колонны, Па. Полное гидравлическое сопротивление одной тарелки складывается из трех слагаемых:

где DРС – сопротивление сухой тарелки; DРГ-Ж – сопротивление газо – жидкостного слоя на тарелках; DРs - сопротивление обусловленное силами поверхностного натяжения; 8.1 Расчет сопротивления сухой тарелки:

где x - коэффициент сопротивления (для ситчатой тарелки x = 1,1-2,0) w - скорость пара в рабочем сечении тарелки; FC - cвободное сечение тарелки (16,7%); ρy – средняя плотность паров; 8.1.1 Расчет средней плотности паров, кг/м3

8.1.1.1 Расчет плотности паров в верхней части колонны

8.1.1.2 Расчет плотности паров в нижней части колонны

8.1.2 Расчет скорости пара в рабочем сечении тарелки

где D – диаметр колонны, м; uд – допустимая скорость паров; ST – рабочее сечение тарелки;

По уравнению (8.1.1) находим сопротивление сухой тарелки

8.2 Расчет сопротивления газо-жидкостного слоя

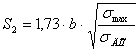

где h0 – высота светлого слоя жидкости на тарелке; 8.2.1 Расчет высоты светлого слоя жидкости на тарелке,м

где, b-ширина переливной перегородки, м;

L - средние массовые расходы жидкости для верхней и нижней частей колонны; m=0,05 – 4,6 hпер; wT - скорость пара в рабочем сечении тарелки; sx, sв – поверхностное натяжение жидкости и воды соответственно при средней температуре в колонне; μх – вязкость в МПа с; 8.2.1.1 Расчет средних массовых расходов для верхних и нижних частей колонны:

где МР и МF – мольные массы дистиллята и исходной смеси; МВ и МН – средние мольные массы жидкости в верхней и нижней частях колонны.

XCP.B. и XCP.H. – средний мольный состав жидкости соответственно в верхней и нижней части колонны:

8.2.1.2 Определение поверхностного натяжения, вязкости и коэффициента m жидкости По номограмме [] для нефтепродукта с плотностью 0,756 кг/м3 (средняя плотность в колонне) при температуре 1530С (средняя температура в колонне) поверхностное натяжение составляет s ≈ 20,0 10-3 Н/м. По номограмме [] для нефтепродукта с плотностью 0,756 кг/м3 (средняя плотность в колонне) при температуре 1530С (средняя температура в колонне) вязкость составляет s ≈ 0,250 мПа с.

По уравнению (8.2.1.1) находим высоту светлого слоя жидкости на тарелке в верхней и нижней частях колонны

По уравнению (8.2.1) находим сопротивление газо-жидкостного слоя в верхней и нижней частях колонны

8.3 Расчет гидравлического сопротивления, обусловленного силами поверхностного натяжения, Па

где s - поверхностное натяжение жидкости и воды при средней температуре в колонне, Н/м; DЭ – диаметр отверстий тарелки;

8.4 По уравнению (8.2) находим полное гидравлическое сопротивление одной тарелки верхней и нижней частей колонны

8.5 По уравнению (8.1) полное гидравлическое сопротивление ректификационной колонны составляет

9. Прочностной расчет 9.1 Расчет толщины стенки корпуса колонны, работающего под внутренним давлением, м

где РР – расчетное давление, МПа; D – внутрениий диаметр колонны, м; sдоп – допускаемое напряжение, МПа; φ – коэффициент прочности продольного сварного шва; С – прибавка к расчетной толщине обечайки для компенсации коррозии, м; С1 – дополнительная прибавка; В качестве конструкционного материала выбираем двухслойную сталь, т.к. двухслойные стали находят все большее применение и позволяют экономить дорогостоящие высоколегированные стали. Они представляют собой листы, состоящие из двух гомогенно соединенных слоёв: основного из недефицитной стали и плакирующего (защитного) из высоколегированной стали. По ГОСТу 10885-64 для основного слоя – сталь ВМСт3сп, плакирующего – сталь 08Х13. Расчет ведем по основному слою:

На основании рекомендаций с учетом технологии изготовления цилиндрических вальцованных обечаек и с учетом на ветровую нагрузку принимаем по таблице «Толщина листовой двухслойной стали» [5] толщину основного слоя 8 мм, плакирующего – 2 мм. 9.2 Определяем вес колонны при заполнении её водой 9.2.1 Расчет веса обечайки, кг

где SОБ – площадь поверхности обечайки; mст – вес 1 м2 двухслойной стали толщиной 10мм. mст=83,3кг.

9.2.2 Расчет веса крышки и днища, кг По ГОСТу 6533-78 выбираем днище эллиптическое отбортованное стальное 2600-10.

где mдн-вес днища, кг. По ГОСТ 6533-78 вес днища 2600-10 mдн=611кг.

9.2.3 Расчет веса тарелок, кг

где mтар– масса одной тарелки, кг; N – число тарелок в колонне;

9.2.4 Расчет веса люков-лазов и штуцеров, кг

где mл- масса люка, кг. mл=57кг; Nл- число люков-лазов и штуцеров.

9.2.5 Расчет веса пустой колонны

9.2.6 Расчет веса колонны при проверке водой на герметичность Вес воды в колонне составляет

где Vкол - объем колонны, м3; p воды- плотность воды, кг/м 3.

По ГОСТ 26-467-78 выбираем стандартную опору с размерами: D = 2600 мм; D1 = 2920мм; D2 = 2450 мм; DБ = 2780 мм; Н=2200мм;d2 = 48 мм; S1 = 12 мм; S2 = 30мм; dБ = М20; z = 16 шт.; S3 = 30 мм. 9.3 Расчет колонны на ветровую нагрузку Так как

то принимаем расчетную схему в виде консольного стержня с жесткой заделкой. Колонный аппарат по высоте условно разбиваем на n = 4 участка высотой по hi = 10 м (h4 = 3,53 м). 9.3.1 Расчет сосредоточенных горизонтальных сил от распределенной ветровой нагрузки на участках 1-4, МН

где βi – коэффициент увеличения скоростного напора; qi – нормативный скоростной напор ветра на i – м участке, МПа; DH – наружный диаметр аппарата, м; hi – высота участков колонны, м.

9.3.1.1 Расчет коэффициента увеличения скоростного напора;

где ε – коэффициент динамичности, определяемый по графику [5], в зависимости от периода собственных колебаний Т (примем ε = 1,5 при Т = 0,52 с); mi – коэффициент пульсаций скоростного напора, определяемый по графику [5] в зависимости от расстояния хi до уровня земли. По графику определяем m1 = 0,38; m2 = 0,35; m3 = 0,335; m4 = 0,332.

9.3.1.2 Расчет нормативного скоростного напора ветра

где q – нормативный скоростной напор ветра на высоте над поверхностью земли до 10 м для заданного района монтажа аппарата (принимают от 270 до 1000 Па);

Примем q = 450 Па. По графику [5] в зависимости от расстояния xi до уровня земли определяем:

9.3.2 Расчет ветрового момента

где n0 – число участков, расположенных выше расчетного сечения; Pi – сосредоточенные горизонтальные силы, действующие на выделенные зоны, МН. Ветровой момент, действующий в сечении на высоте опоры х0 = 4 м.

Ветровой момент, действующий на уровне земли х0 = 0.

9.3.3 Расчет максимального напряжения сжатия на опорной поверхности кольца

где МВ1 - ветровой момент, действующий на уровне земли х0 = 0; WK – момент сопротивления площади опорного кольца, м3;

N1 - вес колонны при проверке её водой на герметичность; FK – площадь опорного кольца, м2;

По уравнению (5.3.3.1) получаем

9.3.3.1 Расчет толщины опорного кольца, м

где b – расстояние от выступающей части кольца до наружного диаметра опорной обечайки, b = 0,148 м; sДОП – допускаемое напряжение на изгиб для материала опоры (для ВСт3ст sДОП = 245 МПа);

Для выбранной опоры S2 = 0,03 м; Þ условие прочности соблюдается. 9.4 Проверка корпуса колонны на устойчивость

где φС – коэффициент уменьшения допускаемых напряжений. Примем φС = 0,58; s* - нормативное допускаемое напряжение при расчетной температуре. Для основного материала колонны – ВСт3сп s* = 130 МПа.

где φи – коэффициент пропорциональности. Примем φи = 0,756. s* - нормативное допускаемое напряжение при расчетной температуре. Для основного материала колонны – ВСт3сп4 s* = 130 МПа. Значения РР = 0 и РДОП = 0.

По уравнению (5.3.3.1) проверяем корпус колонны на устойчивость

Условие прочности соблюдается. 10. Описание конструкции аппарата и эскиз Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух и большего числа компонентов, является перегонка (дистилляция и ректификация). В широком смысле перегонка представляет собой процесс, включающий частичное испарение разделяемой смеси и последующую конденсацию образующихся паров, осуществляемые однократно и многократно. В результате конденсации получают жидкость, состав которой отличается от состава исходной смеси. Существует два принципиально отличных вида перегонки: 1) простая перегонка (дистилляция) и 2) ректификация. Простая перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров. Применима только для разделения смесей, летучести компонентов которой существенно различны, т.е. относительная летучесть компонентов значительна. Обычно ее используют лишь для предварительного грубого разделения жидких смесей, а также для очистки сложных смесей от нежелательных примесей, смол и т.д. Значительно более полное разделение жидких смесей на компоненты достигается путем ректификации. Ректификация – массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), т.е. путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга. При взаимодействии фаз между ними происходит массо- и теплообмен обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта из жидкости испаряется преимущественно низкокипящий компонент (НК), которым обогащаются пары, а из паров конденсируется преимущественно высококипящий компонент (ВК), переходящий в жидкость. Такой двусторонний обмен компонентами, повторяемый многократно, позволяет получить в конечном счете пары, представляющие собой почти чистый НК. Эти пары после конденсации в отдельном аппарате дают дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым ВК. Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах). Ректификация известна с начала 19 века как один из важнейших технологических процессов главным спиртовой и нефтяной промышленности. В настоящее время ректификации все шире применяют в различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение. Принципиальная схема ректификационной установки представлена (в Приложении Г) Исходную смксь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение смеси в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF. Стекая вниз по колонне, жидкость взаимодействует с паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Для полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью состава Хр, получаемой в дефлегматоре 6 путем конденсации пара.Часть конденсата выводится из дефлегматора в виде готового продукта разделения дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 выводится кубовая жидкость, которая охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят и кубовый остаток. 11. Вредности и опасности на производстве Основными опасностями установки ЭЛОУ + АВТ-6, возникающими при несоблюдении оптимальных условий эксплуатации и нарушении безопасных условий труда, являются: - опасность пожаров и взрывов при разуплотнении фланцевых соединений, разгерметизации аппаратов, трубопроводов, насосов, работающих на газе, бензине, головке стабилизации, горячих нефтепродуктах; - опасность отравления при нарушении герметичности аппаратов, трубопроводов, насосов, перекачивающих нефтепродукты; - опасность удушья при работе с инертным газом (азотом); - опасность поражения электрическим током при обслуживании электрооборудования, электрических устройств; - опасность при работе на высоте; - опасность термических ожогов; - опасность при обслуживании машинного оборудования при отсутствии защитных ограждений вращающихся частей; - опасность химических ожогов при неприменении технологическим персоналом защитных средств (очки, спецодежда); - опасность взрывов и пожаров при несоблюдении противопожарного режима (наличие открытого огня). Для предупреждения взрыва необходимо исключить: - образование взрывоопасной смеси; - возникновение источника инициирования взрыва. Предотвращение образования взрывоопасной смеси обеспечивается: - контролем состава воздушной среды; - соблюдением норм технологического режима; - контролем за состоянием рабочей и аварийной вентиляции - своевременным удалением разливов ЛВЖ; - применением средств предупредительной сигнализации; Предотвращение возникновения источника инициирования взрыва обеспечивается: - регламентацией огневых работ; - контроль за исправностью заземления оборудования и молниезащитой; - применение взрывозащищенного оборудования; организационно-технические мероприятия: - организация обучения, инструктажа и допуска к работе обслуживающего персонала; - осуществление контроля за соблюдением норм технологического режима, правил и норм техники безопасности, промышленной санитарии и пожарной безопасности. Таблица 19 Средства индивидуальной защиты работающих

12. Охрана окружающей среды от промышленных загрязнений 12.1 Отходы производства продукции, сточные воды, выбросы в атмосферу Таблица20 Твёрдые и жидкие отходы

Таблица 21 Сточные воды

Таблица 22 Выбросы в атмосферу

12.2 Безопасный метод удаления продуктов производства из технологических систем и отдельных видов оборудования: -продувка змеевиков печей производится в колонны; -нефтепродукты из колонн и емкостей откачиваются по схемам в соответствующие парки; -газы из сепараторов выводятся на факел; -продувка аппаратов инертными газами производится на свечу рассеивания. 12.3 Меры борьбы с загрязнениями окружающей среды -строительство очистительных сооружений; -комплексное использование и глубокая переработка сырья; -создание и внедрение замкнутых систем водопользования, исключающих (или сводящих к минимуму ) потребление свежей воды и сброс сточных вод в водоемы; -обеспечение высокого качества целевых продуктов, используемых в одном хозяйстве. Заключение В результате данного проекта был рассчитан материальный баланс установки АВТ, а также проведен расчет основного аппарата – предварительного эвапоратора К-5, который включает: - тепловой баланс, расчет которого показал, что в колонну необходимо производить тепло горячей струей, количество которой составило 26219,95кг/ч; - конструктивный расчет, в результате которого были определены диаметр и высота колонны, которые составили 2,6м и 33,53м. соответственно; - прочностной расчет, который показал, что выбранный материал обечайки и днищ сталь ВМСт3сп+08Х13 выдержит давления, как при работе колонны, так и при ее гидравлическом испытании; - расчет колонны на ветровую нагрузку, который показал, что колонна устойчива и условия прочности опоры выполняются. Данную установку рекомендуется комбинировать с блоками ЭЛОУ и вторичной перегонки бензина, в результате чего она приобретет ряд преимуществ по сравнению с некомбинированными установками: - уменьшается число индивидуальных установок, протяжность трубопроводов и число промежуточных резервуаров; - более эффективно используются энергетические ресурсы самих процессов; - значительно снижается расход электроэнергии, пара и воды на охлаждение, нагрев и перекачку промежуточных продуктов; - более широко и эффективно используются современные средства контроля автоматизации; - резко уменьшаются расход металла, площадь и обслуживающий персонал. Также в данном проекте были предложены меры по защите окружающей среды от промышленных загрязнений. Исходя из задания на проектирование, курсовой проект выполнен в полном объеме и предварительный эвапоратор К-5 для установки АВТ-6 спроектирован. Список литературы 1. Сарданашвили А.Г. Примеры и задачи по технологии переработки нефти и газа.- М.: Химия, 1987.-352с. 2. Ахметов С.А. Технология глубокой переработки нефти и газа: учебное пособие для вузов. – Уфа: Гилем, 2002.-672с. 3. Химия и технология топлив и масел.- РГУ Нефти и газа им.И.М. Губкина, №3 2004.-60с. 4. Повлов К.Ф., Романков П.Г. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов. –Л.: Химия, 1987.-576с. 5. Криворот А.С. Конструкции и основы проектирования машин и аппаратов химической промышленности.- М.: Химия, 1999.-254с. 6. Регламент установки ЭЛОУ+АВТ-6 типа 11/4 Ангарского НПЗ 7. Гуревич И.Л. Технология переработки нефти и газа.- М.: Химия, 2000.-811с. ПРИЛОЖЕНИЕ А Принципиальная схема ректификационной установки

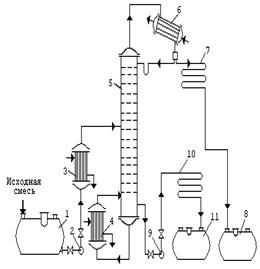

Рисунок А 1- Принципиальная схема ректификационной установки -1ёмкость для исходной смеси; 2, 9- насосы; 3- теплообменник-подогреватель; 4 - кипятильник; 5- ректификационная колонна; 6- дефлегматор; 7- холодильник дистиллята; 8- ёмкость для сбора дистиллята; ПРИЛОЖЕНИЕ Б Принципиальная схема блока стабилизации и вторичной перегонки бензина установки ЭЛОУ – АВТ – 6

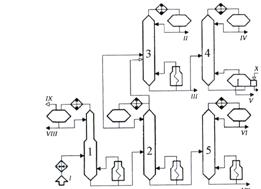

Рисунок Б 1- Принципиальная схема блока стабилизации и вторичной перегонки бензина установки ЭЛОУ – АВТ – 6 1 — колонна стабилизации; 2—5 — колонны вторичной перегонки; I — нестабильный бензин; II — фракция С5-620С; III — фракция 65-1050С; IV — фракция 62—850С; V — фракция 85—1050C; VI-фракция 105-1400C, VII — фракция 140-I80°С; VIII — сжиженная фракция C2 - C4; IХ — сухой газ (C1 – C2); Х — водяной пар ПРИЛОЖЕНИЕ В Принципиальная схема установки атмосферно-вакуумной перегонки нефти с блоком обезвоживания и обессоливания

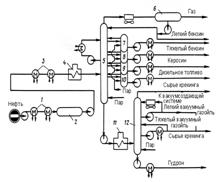

Рисунок В 1- Принципиальная схема установки атмосферно-вакуумной перегонки нефти с блоком обезвоживания и обессоливания- 1, 3 – теплообменники; 2 – электродегидратор; 4, 11 – нагревательные печи; 5 – атмосферная колонна; 6 – сепаратор; 7 – 10 – отпарные колонны; 12 – вакуумная колонна. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(7.1.8.1.1)

(7.1.8.1.1)

(7.1.8.1.2)

(7.1.8.1.2)

(7.1.8.1.3)

(7.1.8.1.3)

(7.2.2.1)

(7.2.2.1) , (8.2.1.1)

, (8.2.1.1) , (9.3.3.1.1)

, (9.3.3.1.1)