Курсовая работа: Расчет трехфазного асинхронного двигателя с короткозамкнутым ротором на мощность 45 киловатт

Курсовая работа: Расчет трехфазного асинхронного двигателя с короткозамкнутым ротором на мощность 45 киловатт

СОДЕРЖАНИЕ

АННОТАЦИЯ

ВВЕДЕНИЕ

1 АНАЛИТИЧЕСКИЙ ОБЗОР

1.1

Современные серии

электрических машин

1.2

Основные

тенденции в электромашиностроении

2 РАСЧЕТЫ И ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ

2.1 Техническое задание

2.2 Выбор аналога двигателя

2.3 Размеры, конфигурация и материал магнитной цепи двигателя

2.4 Обмотка статора

2.5 Обмотка короткозамкнутого ротора

2.6 Расчет магнитной цепи

2.7 Активные и индуктивные сопротивления обмоток

2.8 Режим холостого хода и номинальный

2.9 Рабочие характеристики

2.10 Максимальный момент

2.11 Начальный пусковой момент и пусковые токи

2.12 Расчет

механической характеристики двигателя и зависимости пускового тока от

скольжения

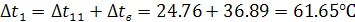

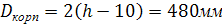

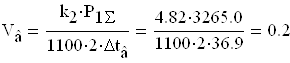

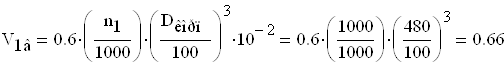

2.13 Тепловой и вентиляционный расчеты

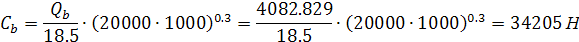

2.14 Масса двигателя и динамический момент инерции ротора

2.15 Расчет надежности обмотки статора

2.16 Механический расчет вала и подбор подшипников качения

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ

АННОТАЦИЯ

Темников Ю.В. Двигатель асинхронный трехфазный, мощность 45 кВт, 6

полюсов.

Страниц: 48

Иллюстраций: 7

Приложений: 4

Таблиц: 2

Представлены результаты расчета трехфазного асинхронного двигателя с

короткозамкнутым ротором на мощность 45 киловатт, число полюсов равно 6, линейное

напряжение сети: при соединении в треугольник – 380В, при соединении в звезду –

660В, частота питающей сети 50 Гц.

Спроектирован асинхронный электродвигатель с короткозамкнутым ротором.

Высота оси вращения – 250мм, магнитопроводы статора и ротора выполнены из

стальной ленты, марка стали – 2411, обмоточный провод ПЭТ-155, обмотка ротора

из алюминия марки АКМ12-4, станина литая из чугуна, класс нагревостойкости

изоляции F.

Расчеты выполнены с учетом рекомендаций, изложенных в учебных пособиях

Гольдберга О.Д. «Проектирование электрических машин»[1] и Гурина Я.С.

«Проектирования серий электрических машин» [2].

ВВЕДЕНИЕ

Асинхронный электродвигатель - двухобмоточный электрический двигатель,

одна из обмоток которого питается от сети переменного напряжения, а другая

замкнута накоротко или на сопротивление.

Асинхронные двигатели находят широкое применение в хозяйстве. По разным

данным, около 70% всей электрической энергии, преобразуемой в механическую

вращательного или поступательного движения, потребляется асинхронными

электродвигателями.

Широкое применение асинхронных двигателей связано с простотой их

конструкции, ее технологичностью и минимальными затратами в эксплуатации, по

сравнению с другими видами электрических машин, таких как двигатели постоянного

тока, синхронными двигателями и т.д.

Трехфазный асинхронный электродвигатель, традиционного исполнения,

выполняющего вращательное движение (конструкция такого двигателя впервые была

предложена М.О. Доливо-Добровольским в 1889 году) состоит из двух основных

частей: неподвижного статора и вращающегося ротора.

Статор состоит из станины, в которую впрессован сердечник статора –

магнитопровод статора с распределенной обмоткой. Назначение сердечника –

создание вращающегося магнитного поля. Магнитопровод состоит из штампованных,

изолированных друг от друга листов электротехнической изотропной (в крупных

машинах – анизотропной) стали, толщиной (в зависимости от размеров и

необходимых параметров машины) от 0,28 до 1мм.

Сердечник ротора двигателя, аналогично сердечнику статора, набирается из

листов электротехнической стали. Обмотки роторов бывают короткозамкнутые, из

алюминиевого литья, и фазные, которые, аналогично обмотке статора, выполнены из

изолированного медного провода, концы обмоток выводятся на контактные кольца,

закрепленные на вале ротора, далее, посредством щеточного контакта, к обмотке

ротора можно подключить пусковой реостат.

В данном курсовом проекте речь пойдет о трехфазном асинхронном двигателе

с короткозамкнутым ротором.

1.

АНАЛИТИЧЕСКИЙ

ОБЗОР

1.1

Современные

серии электрических машин

В 70-е годы была

разработана и внедрена серия электродвигателей 4А, основным критерием при

проектировании которой был принят минимум суммарной стоимости двигателя в

производстве и эксплуатации. Переход на новую привязку мощностей и установочных

размеров электродвигателей позволил получить большую экономию дефицитных

материалов. Впоследствии серия была модернизирована, вследствие чего несколько

улучшены виброакустические и некоторые энергетические показатели электрических

двигателей. Серия получила название 4АМ.

В связи со все

возраставшими требованиями мирового электромашиностроения к асинхронным

двигателям на замену двум предыдущим сериям 4А и 4АМ в 80-х годах бывшей

организацией социалистических стран ИНТЕРЭЛЕКТРО была разработана

унифицированная серия асинхронных электродвигателей АИ. Двигатели серии АИ

отличаются повышенными надежностью и перегрузочной способностью – расширенным

диапазоном регулирования, улучшенными энергетическими и виброакустическими

характеристиками.

Распад Советского Союза

на суверенные государства привел к тому, что многие заводы электротехнической

промышленности, монопольно выпускавшие отдельные габариты единой серии АИ,

оказались за рубежом. Поэтому в НИПТИЭМ разработана новая серия асинхронных

электродвигателей 5А (взаимозаменяемых с электродвигателями АИР, 4А) на замену

тем габаритам, производство которых осталось за границей России.

При разработке серии 5А

учтены изменившиеся требования к асинхронным электродвигателям для повышения

конкурентоспособности их на мировом рынке. На многих типоразмерах двигателей

улучшены энергетические, виброакустические показатели, а так же моментные

характеристики.

Общая характеристика

двигателей серии АИ и5А

Привязка мощностей и

установочных размеров электрических двигателей серии АИ аналогична привязке

серий 4А, 4AМ и охватывает диапазон 0,06…400 кВт (при частоте вращения 1500

оборотов в минуту). Серия состоит из 17 габаритов, характеризуемых значениями

оси вращения от 50 до 355 мм. Двигатели выпускается на частоты вращения 3000,

1500, 1000, 750, 600 и 500 оборотов в минуту.

Структура серии

предусматривает следующие группы исполнений:

· основное;

· модификации по характеристикам с

повышенным пусковым моментом,электрические двигатели с повышенным скольжением,

многоскоростные двигатели, электрические двигатели с фазным ротором,

однофазные, малошумные;

· модификации по условиям окружающей среды

(для холодного, длятропического климата, электродвигатели для сельского

хозяйства, для работы в пыльных помещениях, для работы в химически активных

средах);

· модификации электродвигателей по

точности установочных размеров (сповышенной точностью, с высокой точностью

установочных размеров);

· модификации асинхронных двигателей с

дополнительнымиустройствами (со встроенной температурной защитой, со встроенным

электромагнитным тормозом);

· узкоспециализированные модификации

(текстильные, длямоноблокнасосов, двигатели в рудничном нормальном исполнении).

В России двигатели серии 5АМ (модернизированные) производят на

Владимирском Электромашиностроительном Заводе. В настоящее время завод

выпускает и двигатели серии 6А. Ведутся разработки серии 7А.

Параллельно в 1992 году на Ярославском Электромашиностроительном Заводе

шло создание новой серии электрических машин РА. В двигателях используются

съемные лапы, позволяющие потребителю выбирать наиболее удобное для него

расположение машины. Кроме того, в двигателях используется

горизонтально-вертикальноеоребрение станин, позволяющее сэкономить до 15%

материала станины, улучшая при этом теплоотдачу. Освоение серии РА позволило

сократить зависимость России от импорта и развить экспорт асинхронных

двигателей.

1.1.

Основные тенденции

в развитии электромашиностроения.

К основным тенденциям можно отнести:

·

Применение

утоньшенной корпусной изоляции и обмоточных проводов с малой толщиной изоляции.

При этом повышается коэффициент заполнения обмоточного пространства медью и

соответственно использование объема машины.

·

Использование

более нагревостойкой изоляции. В настоящее время наибольшее распространение

находит изоляция класса F. В

машинах, работающий в более тяжелых условиях, распространена изоляция класса Н.

·

Применение улучшенных

марок электротехнической стали. Сейчас часто используют холоднокатаную

электротехническую сталь, обладающую большей магнитной проницаемостью и

меньшими удельными потерями в сравнении с горячекатаной.

·

Усовершенствование

охлаждения машин, путем повышения производительности вентиляторов, уменьшения

аэродинамического сопротивления воздухопровода, увеличения поверхности

охлаждения, усиления теплопередачи путем лучшего заполнения воздушных прослоек

в обмотках пропитывающими лаками и компаундами.

·

Усовершенствование

методов расчета машин.

·

Улучшение

конструкции машин, придание рациональной формы, при обеспечении снижения массы

и повышения прочности.

Также сюда можно отнести стремление уменьшить динамический момент

инерции, увеличение отношения длины сердечника ротора к его диаметру; повышение

надежности.

2.

Расчеты и основные результаты работы

2.1

Техническое

задание

Спроектировать трехфазный асинхронный электродвигатель в соответствии со

следующими данными:

номинальная мощность P2=45 кВт;

номинальное линейное напряжение, Δ/Y:

380/660 В;

число пар полюсов р=3;

степень защиты: IP44;

исполнение по способу монтажа: IM1001;

исполнение по способу охлаждения: IC141.

2.2

Выбор

аналога двигателя

По вышеуказанным данным выбираем из каталога Владимирского Электромашиностроительного

Завода двигатель 5АМ250S6У3.

Технические характеристики двигателя:

номинальная мощность: P2=45 кВт;

номинальное линейное напряжение: 380/660В (Δ/Y);

номинальная частота вращения: nном=985

об/мин;

коэффициент полезного действия: η=93%;

коэффициент мощности: cosφ=0.83;

номинальный фазный ток: I1ном= 87.5А;

номинальный момент: Мном=436 Н·м;

кратность пускового момента к номинальному: Мп/Мном=2;

кратность максимально момента к номинальному: Мm/Мном=2;

динамический момент инерции ротора: J=1.2 Н·м2;

масса двигателя: 430 кг.

2.3 Размеры, конфигурация, материал

магнитной цепи двигателя

По таблице 9-2 [1] по заданной высоте оси вращения определяем максимально

допустимый наружный диаметр сердечника статора:

DH1max=452 мм, припуск на штамповку – Δшт = 8мм; ширина резаной

ленты стали марки 2411 равна 460мм.

Выбираем наружный диаметр сердечника статора: DH1=440мм.

Внутренний диаметр сердечника статоранаходим по формуле, приведенной в

таблице 9-3 [1]:

мм;

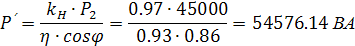

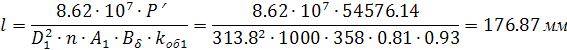

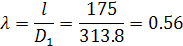

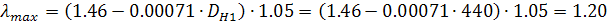

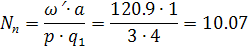

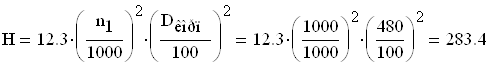

Расчетную мощность Р1 по коэффициенту kH=0.97 находим по формуле 1.11[1], cosφпринимаем 0.86:

Для изготовления магнитопроводов статора и ротора выбираем резаную ленту

стали 2411, толщиной 0.5 мм.

По графикам на рисунке 9-4 [1] определим электромагнитные нагрузки:

А1=358 А/см – линейная нагрузка статора;

Вδ’=0.81 Тл – индукция в зазоре.

Частота вращения ротора при идеальном холостом ходе n=1000 об/мин.

Предварительный коэффициент обмотки статора: kоб1=0.93.

Определим приблизительную длину сердечника статора:

Принимаем длину сердечника равной 175 мм. Найдем отношение длины к

диаметру сердечника и сравним с максимально допустимым:

Полученное отношение меньше предельного, с учетом достаточно большого

числа полюсов – длина сердечника достаточна.

Сердечник статора из стали 2411 с термостойким изоляционным покрытием.

Коэффициент заполнения сталью: kc=0.93.

Число пазов на полюс и фазу q1выбираем

равным 4.

Количество пазов, таким образом: z1=6·3/4=72, пазы трапецеидальные полузакрытые, обмотка всыпная

из круглого провода.

Сердечник ротора из стали 2411 с термостойким изоляционным покрытием.

Коэффициент заполнения также 0.93.

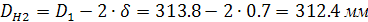

Наружный диаметр ротора определяем по формуле, с учетом что зазор в

машине принимаем равным 0.7мм:

Внутренний диаметр листов ротора:

Для улучшения охлаждения машины и уменьшения динамического момента

инерции делаем nk= 10

аксиальных каналов в сердечнике ротора, диаметром dk=30мм.

Длина сердечника ротора равна l, длине сердечника статора.

Число зубцов ротора, в соответствии с предложенным рядом, выбираем равным

z2=82.

2.4

Обмотка

статора

Обмотка всыпная из

круглого провода марки ПЭТ-155, класса F, двухслойная, с укороченным шагом, петлевая (схема обмотки

фазы в Приложении).

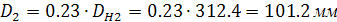

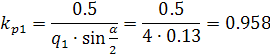

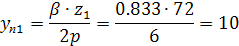

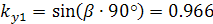

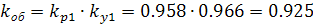

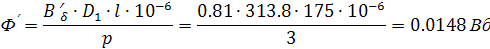

Коэффициент распределения

обмотки:

где α=60°/q1=15°.

Шаг обмотки (коэффициент

укорочения β принимаем равным 0.833:

Коэффициент укорочения:

Обмоточный коэффициент

(скоса пазов нет, коэффициент скоса равен единице):

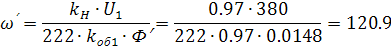

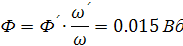

Предварительное значение

магнитного потока:

Предварительное число

витков в обмотке фазы:

Число эффективных

проводников в пазу (число параллельных ветвей в обмотке а=1):

Принимаем Nп=10, тогда число витков в фазе ω=120.

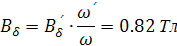

Уточним значения

магнитного потока и индукции в воздушном зазоре:

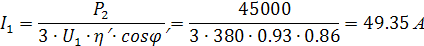

Предварительное значение

номинального фазного тока:

Уточненная линейная

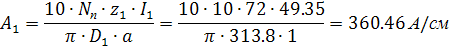

нагрузка статора:

Разница с ранее принятым  . .

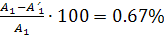

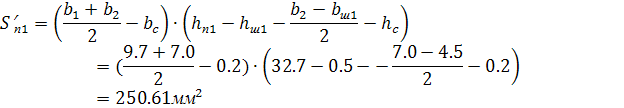

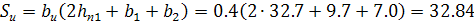

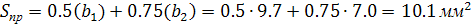

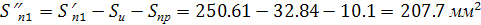

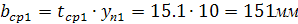

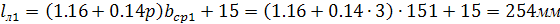

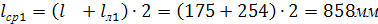

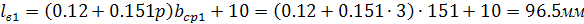

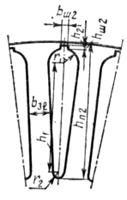

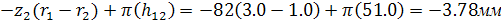

Расчет трапецеидального

полузакрытого паза:

Рис.1. Трапецеидальный

полузакрытый паз статора

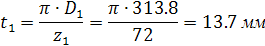

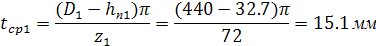

Зубцовое деление по

внутреннему диаметру статора:

Из рекомендуемых значений

индукции в зубце статора (таблица 9-14 [1]) принимаем индукцию в зубце: Bз1=1.7 Тл.

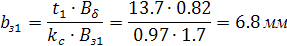

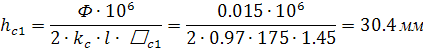

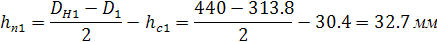

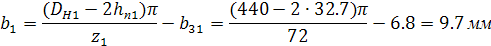

Определим ширину зубца:

Индукцию в спинке статора

определяем по таблице 9-13 [1]: Вс1=1.45 Тл.

Высота спинки статора:

Высота паза:

Большая ширина паза:

Высота шлица: hш1=0.5 мм; ширина шлица bш1=0.3h1/2=4.5мм.

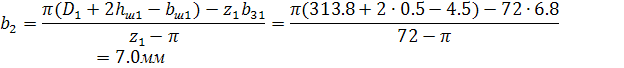

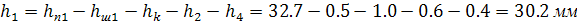

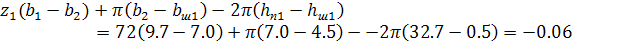

Меньшая ширина паза:

Высота паза занимаемая

обмоткой:

Размеры hk, h2, h4определяем в соответствии с таблицей

9-21[1].

Выполним проверку

правильности определения большей и меньшей ширины паза:

Следует, что расчет

геометрии произведен верно.

Припуск на сборку: bc=0.2 и hc=0.2мм.

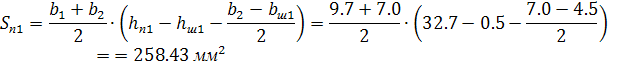

Площадь поперечного

сечения паза в штампе:

Площадь поперечного

сечения паза в свете:

Толщина корпусной

изоляции: bи1=0.4 мм.

Определим площадь

поперечного сечения корпусной изоляции:

мм2 мм2

Площадь поперечного

сечения прокладок между верхней и нижней катушками в пазу на дне паза и под

клином:

Площадь поперечного

сечения занимаемая обмоткой:

Число элементарных

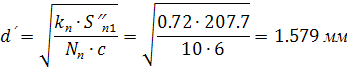

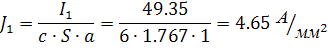

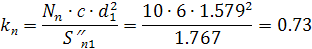

проводников в эффективном с=6.

Тогда диаметр

элементарного изолированного провода, при предположении что коэффициент

заполнения паза kn=0.72:

По приложению 1[1]

находим ближайший стандартный провод марки ПЭТ-155:

d1=1.585 мм; сечение провода (неизолир.) S=1.767мм2.

Предварительное значение

плотности тока в обмотке:

Коэффициент заполнения

паза:

Определим размеры

элементов обмотки:

Среднее зубцовое деление

статора:

Средняя ширина катушки

обмотки:

Средняя длина одной

лобовой части катушки:

Средняя длина витка

обмотки:

Длина вылета лобовой

части:

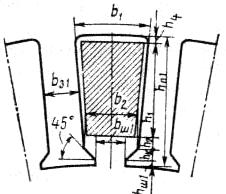

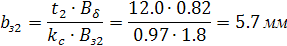

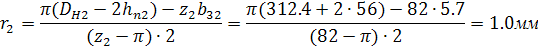

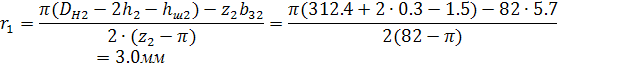

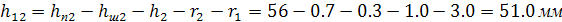

2.5

Обмотка

короткозамкнутого ротора

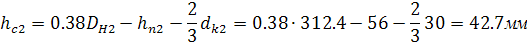

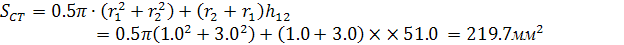

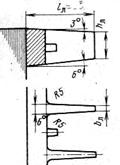

Рис.2. Закрытый

грушевидный паз

Выбираем по таблице 9-18

индукцию в зубце ротора:

B32=1.8 Тл.

Выбираем глубину паза по

рисунку 9-12 [1]:

hn2=56мм.

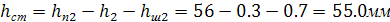

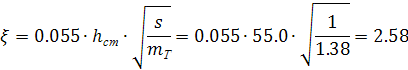

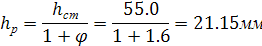

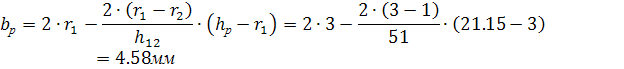

Высота спинки ротора:

Индукция в спинке ротора:

Зубцовое деление по

наружному диаметру ротора:

Ширина зубца ротора:

Меньший радиус паза:

Высота шлица: hш2=0.7 мм; высота мостика h2=0.3 мм; ширина мостика bш2=1.5мм.

Больший радиус паза:

Проверка правильности

определения r1и r2:

Сечение стержня:

Обмотка ротора из

алюминия марки АКМ12-4. Вместе с обмоткой отливаем короткозамыкающие кольца и

вентиляционные лопатки.

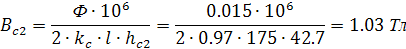

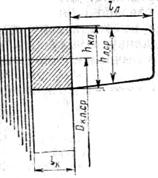

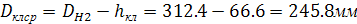

Рис.3. Короткозамыкающее

кольцо и вентиляционная лопатка ротора.

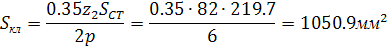

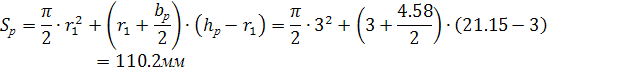

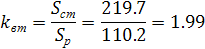

Поперечное сечение

кольца:

Высота кольца:

Длина кольца:

Средний диаметр кольца:

Рис.4. Вентиляционные

лопатки ротора

Вылет лобовой части

обмотки ротора по рисунку 9-21 [2]:

lл= 70мм. На роторе 14 лопаток, толщиной 4мм.

2.6

Расчет

магнитной цепи.

МДС для воздушного зазора.

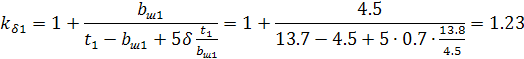

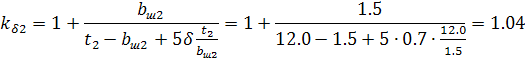

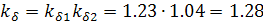

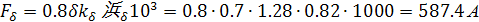

Коэффициент, учитывающий увеличение магнитного сопротивления воздушного

зазора вследствие зубчатого строения статора:

Коэффициент, учитывающий увеличение магнитного сопротивления воздушного

зазора вследствие зубчатого строения ротора:

Коэффициент воздушного зазора:

МДС воздушного зазора:

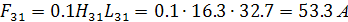

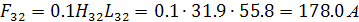

МДС для зубцов при трапецеидальных полузакрытых пазах статора:

B31=1.7 Тл;

Н31=16.3 А/см (для стали 2411);

L31=hп1=32.7мм – средняя длина пути магнитного потока;

МДС для зубцов при грушевидных закрытых пазах ротора:

B32=1.8Тл;

Н32=31.9 А/см;

L32=hп2-0.2r2=56-0.2=55.8мм;

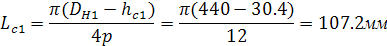

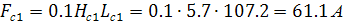

МДС для спинки статора:

Bс1=1.45Тл;

Нс1=5.7 А/см;

МДС для спинки статора:

Bс2=1.03Тл;

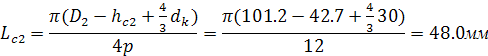

Нс2=2.77 А/см;

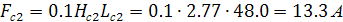

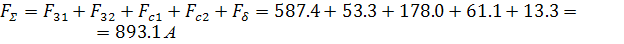

Параметры магнитной цепи:

СуммарнаяМДС на один полюс:

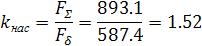

Коэффициент насыщения магнитной цепи:

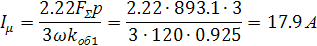

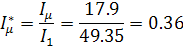

Намагничивающий ток:

Намагничивающий ток в относительных единицах:

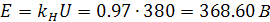

ЭДС холостого хода:

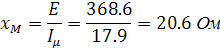

Главное индуктивное сопротивление:

Главное индуктивное сопротивление в относительных единицах:

2.7

Активные и

индуктивные сопротивления обмоток

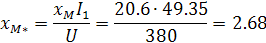

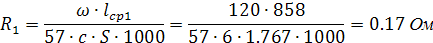

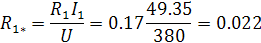

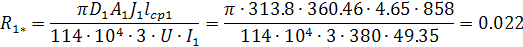

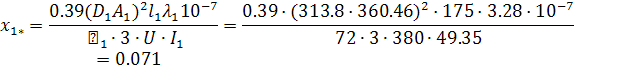

Активное сопротивление обмотки фазы при 20°С:

В относительных единицах:

Проверка правильности определения:

Коэффициенты, учитывающие укорочение шага обмотки (по рисунку 14-18[2]):

kβ1=0.7;

k’β1=0.77;

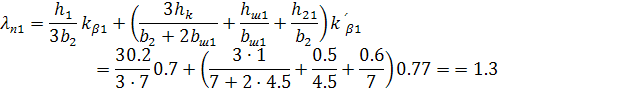

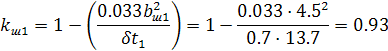

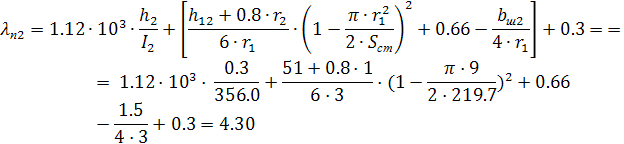

Коэффициент проводимости для пазового рассеяния:

Коэффициент, учитывающий влияние открытия пазов статора на проводимость

дифференциального рассеяния:

Коэффициент , учитывающий демпфирующую реакцию токов, наведенных в

обмотке короткозамкнутого ротора высшими гармониками поля статора, по таблице

9-22 [1]:

k’p1=0.74

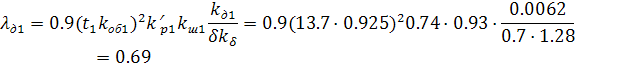

Коэффициент дифференциального рассеяния статора:

kд1=0.0062

Коэффициент проводимости для дифференциального рассеяния:

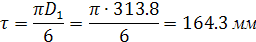

Полюсное деление:

Коэффициент проводимости рассеяния лобовых частей:

Коэффициент проводимости рассеяния обмотки статора:

Индуктивное сопротивление обмотки фазы статора:

То же в относительных единицах:

Проверка правильности определения:

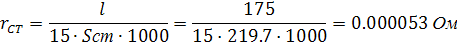

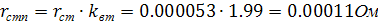

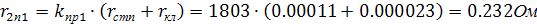

Сопротивление обмотки короткозамкнутого ротора с овальными закрытыми

пазами:

Активное сопротивление стержня клетки при 20°С:

Где 15 См/мкм – удельная проводимость алюминия АКМ12-4.

Коэффициент приведения тока кольца к току стержня:

Активное сопротивление короткозамыкающего кольца:

Коэффициент приведения сопротивления обмотки ротора к обмотке статора:

Активное сопротивление обмотки ротора, приведенное к обмотке статора:

Активное сопротивление обмотки ротора, приведенное к обмотке статора в

относительных единицах:

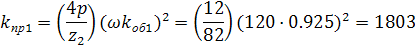

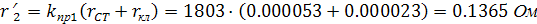

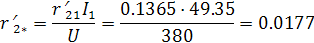

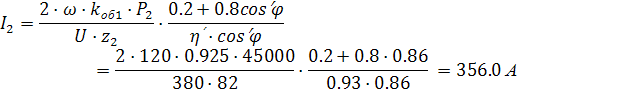

Ток стержня ротора для рабочего режима:

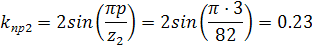

Коэффициент проводимости рассеяния:

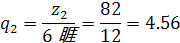

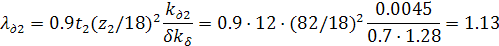

Количество пазов ротора на полюс и фазу:

Из рисунка 9-17 [1]:

Коэффициент дифференциального рассеяния: kд2=0.0045

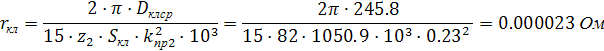

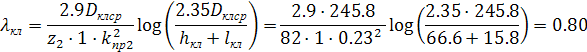

Коэффициент проводимости рассеяния короткозамыкающих колец:

Коэффициент проводимости

рассеяния:

Индуктивное сопротивление обмотки ротора:

Приведенное:

В относительных единицах:

Проверка правильности определения:

x1/x’2=0.7 (находится в рекомендуемых пределах

0.7-1.0).

Сопротивления обмоток преобразованной схемы замещения двигателя (с

вынесенным на зажимы намагничивающим контуром):

Коэффициент рассеяния статора:

Коэффициент сопротивления статора:

Параметры схемы замещения:

ЭДС холостого хода:

Разница с ранее рассчитанным:

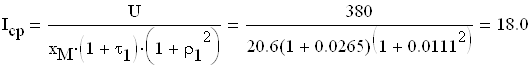

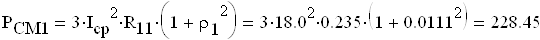

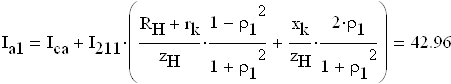

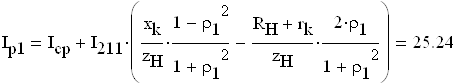

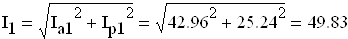

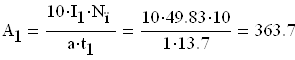

2.8

Режим

холостого хода и номинальный

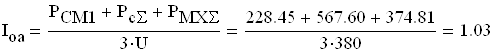

Реактивная составляющая тока статора при синхронном вращении:

|

А А

|

Электрические потери в

обмотке статора при синхронном вращении:

|

Вт Вт

|

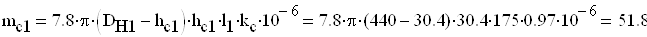

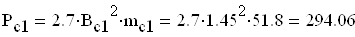

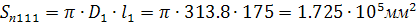

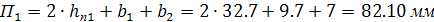

Расчетная масса стали

зубцов статора при трапецеидальных пазах:

|

кг кг

|

Магнитные потери в зубцах

статора:

|

Вт Вт

|

Масса стали спинки

статора:

|

кг кг

|

Магнитные потери в спинке

статора:

|

Вт Вт

|

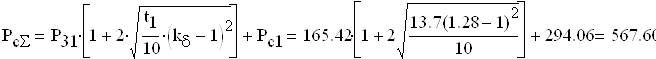

Суммарные магнитные

потери в сердечнике статора, включающие добавочные потери в стали:

|

Вт Вт

|

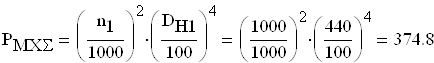

Механические потери:

|

Вт Вт

|

Активная составляющая

тока холостого хода:

|

А А

|

Ток холостого хода:

|

А А

|

Коэффициент мощности при

холостом ходе:

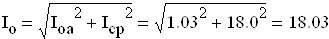

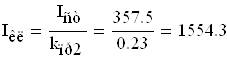

Расчет номинального

режима производим в соответствии со схемой замещения, представленной на рисунке

5.

Рис.5. схема замещения

асинхронного двигателя.

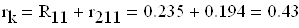

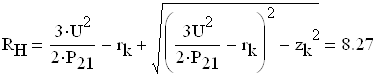

Расчет параметров схемы

замещения.

Активное сопротивление

короткого замыкания:

|

Ом Ом

|

Индуктивное сопротивление

короткого замыкания:

|

Ом Ом

|

Полное сопротивление

короткого замыкания:

|

Ом Ом

|

Добавочные потери при

номинальной нагрузке:

|

Вт Вт

|

Механическая мощность

двигателя:

|

Вт Вт

|

Эквивалентное

сопротивление схемы замещения:

|

Ом Ом

|

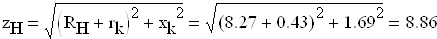

Полное сопротивление

схемы замещения:

|

Ом Ом

|

Проверка правильности

расчетов:

Номинальное скольжение:

Активная составляющая

тока статора при синхронном вращении:

|

А А

|

Ток ротора:

|

А А

|

Активная составляющая

тока статора:

|

А А

|

Реактивная составляющая:

|

А А

|

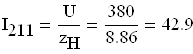

Фазный ток статора:

|

А А

|

Коэффициент мощности:

Линейная нагрузка

статора:

|

А/см А/см

|

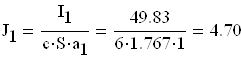

Плотность тока в обмотке

статора:

|

А/мм2 А/мм2

|

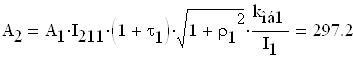

Линейная нагрузка ротора:

|

А/см А/см

|

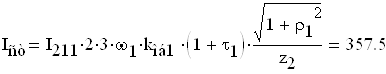

Ток в стержне

короткозамкнутого ротора:

|

А А

|

|

А/мм2 А/мм2

|

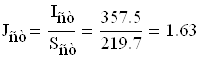

Плотность тока в стержне

короткозамкнутого ротора:

Ток в короткозамыкающем

кольце:

|

А А

|

Электрические потери в

обмотке статора:

|

Вт Вт

|

Электрические потери в

обмотке ротора:

|

Вт Вт

|

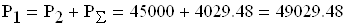

Суммарные потери в

электродвигателе (Вт):

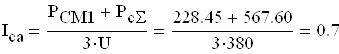

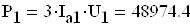

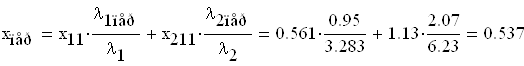

Подводимая мощность:

|

Вт Вт

|

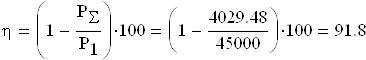

Коэффициент полезного

действия

:

|

% %

|

Проверка.

Подводимая мощность:

|

Вт Вт

|

Выходная мощность:

|

Вт Вт

|

При повышении точности

расчета (до 4-6 знаков после запятой) выходная мощность стремится к значению

45000Вт.

2.9

Рабочие

характеристики.

Расчет рабочих характеристик ведем аналитическим путем по формулам из

предыдущего пункта, меняя мощность Р2 в диапазоне от 0 до 58.8 кВт.

Полученные графики смотрите в Приложении.

2.10

Максимальный

момент.

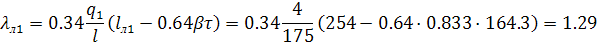

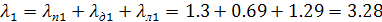

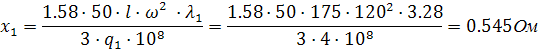

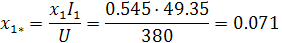

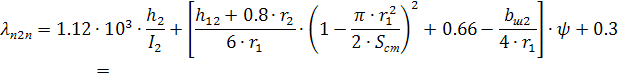

Переменная часть коэффициента статора при трапецеидальном полузакрытом

пазе:

Составляющая коэффициента

проводимости рассеяния статора, зависящая от насыщения:

Переменная часть

коэффициента ротора:

Составляющая коэффициента

проводимости рассеяния ротора, зависящая от насыщения:

Индуктивное сопротивление

рассеяния двигателя, зависящее от насыщения:

|

Ом Ом

|

Независящее от насыщения

(Ом):

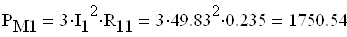

Ток ротора,

соответствующий максимальному моменту, при закрытых овальных пазах:

Полное сопротивление

схемы замещения:

|

Ом Ом

|

– –

сопротивление при

бесконечном скольжении.

Эквивалентное

сопротивление схемы замещения при максимальном моменте:

|

Ом Ом

|

Кратность максимального

момента:

Критическое скольжение:

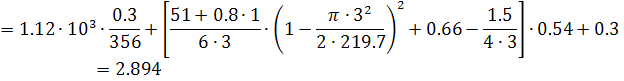

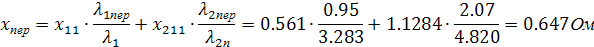

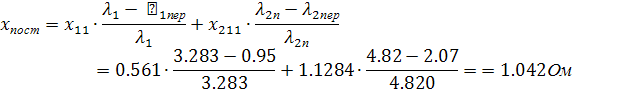

2.11 Начальный пусковой момент и пусковые

токи

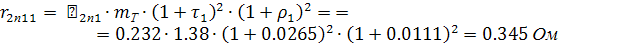

Рассчитаем параметры

схемы замещения двигателя при пуске, с учетом влияния вытеснения тока и

насыщения магнитной цепи.

Высота стержня клетки ротора:

Приведенная высота

стержня ротора:

По графику на рисунке

9-23 [1] определяем коэффициент  . .

Расчетная глубина

проникновения тока в стержень:

Ширина стержня на

расчетной глубине проникновения тока:

Площадь поперечного

сечения стержня при расчетной глубине проникновения тока:

Коэффициент вытеснения

тока:

Активное сопротивление стержня

клетки для пускового режима:

Активное сопротивление

обмоткиротора приведенное к обмотке статора:

По графику на рисунке

9-23 [1] определяем коэффициент  . .

Коэффициент проводимости

рассеяния паза ротора при пуске:

Коэффициент проводимости

рассеяния обмотки ротора при пуске:

Индуктивное сопротивление

рассеяния двигателя, зависящее от насыщения:

Независящее:

Активное сопротивление

короткого замыкания при пуске:

Рассчитаем пусковой ток и

момент.

Ток ротора при пуске:

Полное сопротивление

схемы замещения при пуске (с учетом эффекта вытеснения тока и насыщения путей

потоков рассеяния):

Индуктивное сопротивление

схемы замещения при пуске:

Активная составляющая

тока статора при пуске:

Реактивная составляющая

тока статора при пуске:

Фазный ток статора при

пуске:

Кратность начального

пускового тока:

Активное сопротивление

ротора при пуске, приведенное к статору, при расчетной рабочей температуре и

Г-образной схеме замещения:

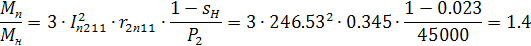

Кратность начального

пускового момента:

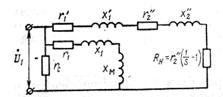

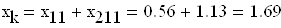

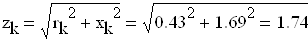

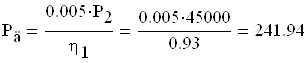

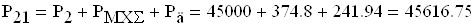

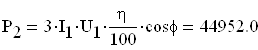

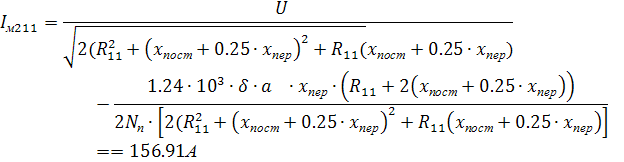

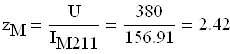

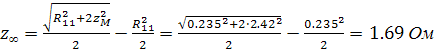

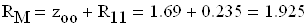

2.12 Расчет механической характеристики

двигателя и зависимости пускового тока от скольжения

Расчет механической характеристики в диапазоне скольжений от 0 до

критического производим по формуле Клосса. Имея значения максимального и

пускового моментов и значение момента при s=0.5, можно достаточно точно построить механическую

характеристику в диапазоне скольжений от 0 до 1.

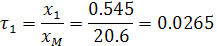

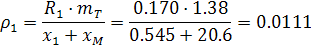

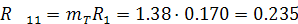

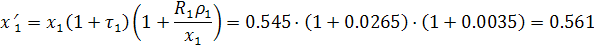

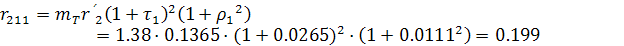

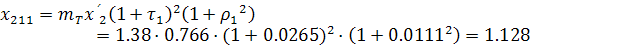

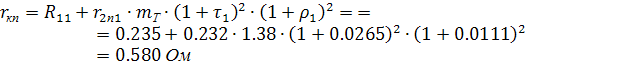

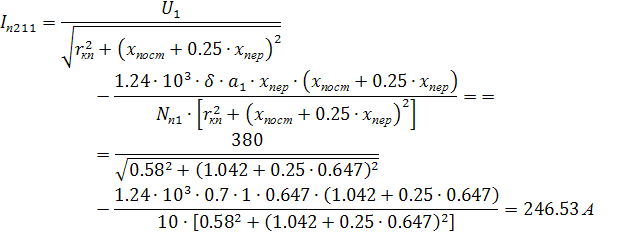

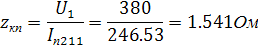

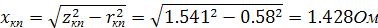

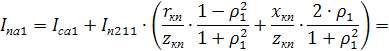

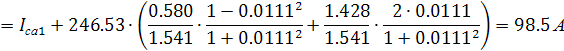

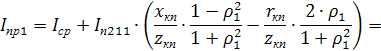

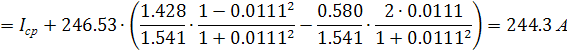

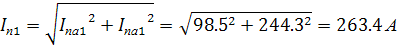

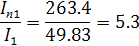

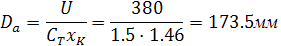

Для того, чтобы определить значение момента при s=0.5 построим круговую диаграмму двигателя для данного

скольжения, учитывая соответствующее уменьшение индуктивных сопротивлений (в

отличии от номинального режима) и увеличения сопротивления r211. Построение диаграммы ведем по

методу, изложенному в параграфе 14-12 [2].

Масштаб по току принимаем: СТ=1.5 А/мм;

Тогда масштаб мощности:

Диаметр рабочего круга:

Расстояния GH, GF, GE соответственно:

200·ρ1=2.22мм

100r11/xk=23.5/1.46=16.1 мм

100rкп/xk= 0.58/1.46=39.7мм

Проводим через точкуО и Е, О и А линии механических мощностей и

электромагнитных моментов, соответственно.

Отношение моментов будет равно отношению КК1/LL1.

Отношение токов: O1K/O1L.

Рис.6. Круговая диаграмма двигателя при s=0.5

Таким образом, кратность моментов равна 1.6.

Кривую тока строим по 4 точкам:

s=0: Ixp/I1=0.36;

s=0.023: I/I1=1.0;

s=0.5: I/I1=4.7 (покруговойдиаграмме);

s=1.0:

Ixp/I1=5.3;

Графики механической характеристики двигателя и зависимости тока от

скольжения приведены в Приложении.

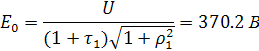

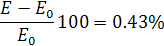

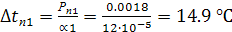

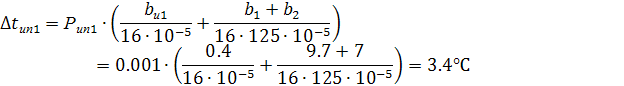

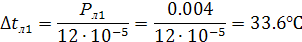

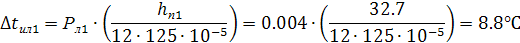

2.13

Тепловой и

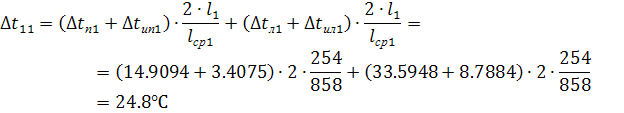

вентиляционный расчеты

Проектируемый двигатель имеет изоляцию класса F. Тепловой расчет проводят для наиболее неблагоприятных

условий работы – температуру обмоток принимаем 140 градусов. Соответственно

коэффициент mT=1.48.

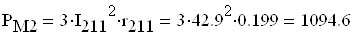

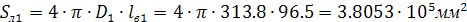

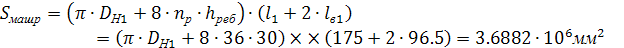

Потери в обмотке статора при максимальной температуре:

Условная внутренняя

поверхность охлаждения активной части статора:

Условный периметр

поперечного сечения трапецеидального полузакрытого паза:

Условная поверхность

охлаждения пазов:

Условная поверхность

охлаждения лобовых частей:

Число ребер на станине

36, высота ребра 30мм.

Условная поверхность охлаждения

двигателя:

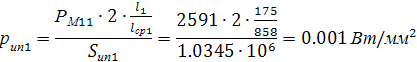

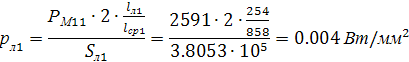

Удельный тепловой поток

от потерь в активной части обмотки и от потерь в стали, отнесенных к внутренней

поверхности охлаждения активной части статора:

Удельный тепловой поток

от потерь в активной части обмотки, отнесенных к внутренней поверхности

охлаждения пазов:

Удельный тепловой поток

от потерь в лобовых частях обмотки, отнесенных к внутренней поверхности

охлаждения пазов:

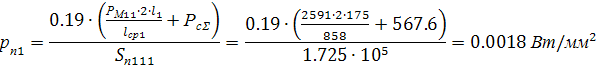

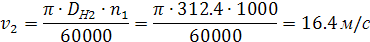

Окружная скорость ротора:

Превышение температуры

внутренней поверхности активной части статора над температурой воздуха внутри

машины:

(по рисунку 9-24) (по рисунку 9-24)

Перепад температуры в

изоляции паза и катушек из круглых проводов:

Превышение температуры

наружной поверхности лобовых частей обмотки над температурой воздуха внутри

двигателя:

Перепад температуры в

изоляции лобовых частей катушек из круглых проводов:

Среднее превышение

температуры обмотки над температурой воздуха внутри двигателя:

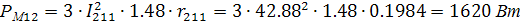

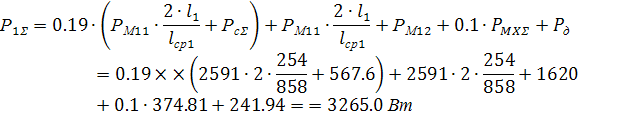

Потери в обмотке ротора,

при максимальной допускаемой температуре:

Потери в двигателе со

степенью защиты IP44, передаваемые

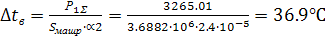

воздуху внутри двигателя:

Среднее превышение

температуры воздуха внутри двигателя над температурой наружного воздуха:

( по рисунку 9-25). ( по рисунку 9-25).

Среднее превышение

температуры обмотки над температурой наружного воздуха:

. .

Вентиляционный расчет

двигателя.

Наружный диаметр корпуса

машины:

Коэффициент, учитывающий

изменение теплоотдачи по длине корпуса двигателя:

Необходимый расход

воздуха:

|

м3/с м3/с

|

Расход воздуха, который

может быть обеспечен наружным вентилятором:

|

м3/с м3/с

|

Напор воздуха,

развиваемый наружным вентилятором:

|

Па Па

|

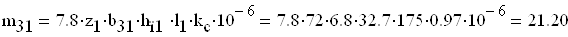

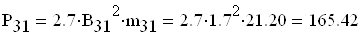

2.14

Масса двигателя

и динамический момент инерции ротора

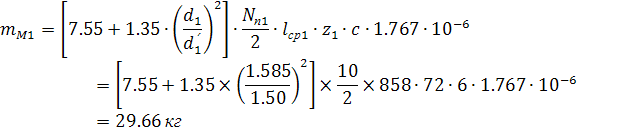

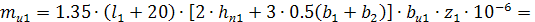

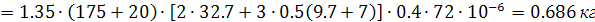

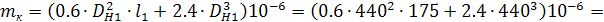

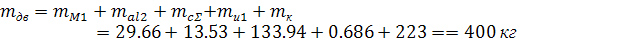

Масса изолированных проводов обмотки статора:

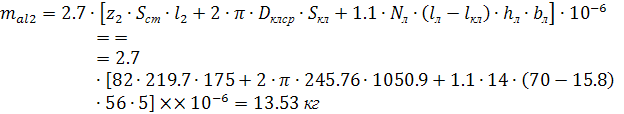

Масса алюминия короткозамкнутого ротора с литой клеткой (число лопаток на

роторе N=14, ширина лопатки средняя bл=5мм, длина лопатки lл=70мм, высота hл=56мм):

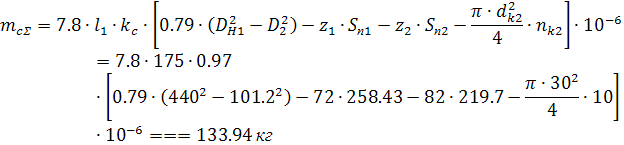

Масса стали сердечников статора и ротора:

Масса изоляции статора:

Масса конструкционных

материалов:

Масса двигателя:

Динамический момент

инерции:

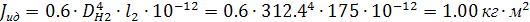

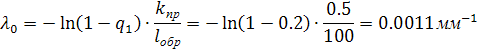

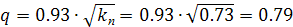

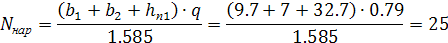

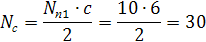

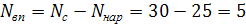

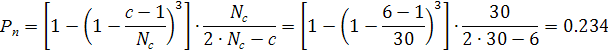

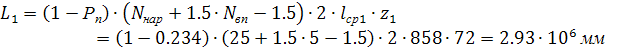

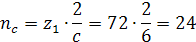

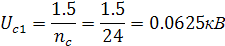

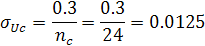

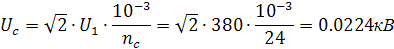

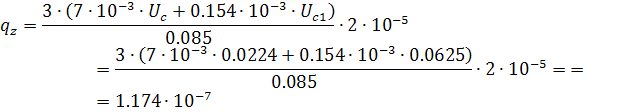

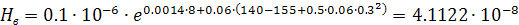

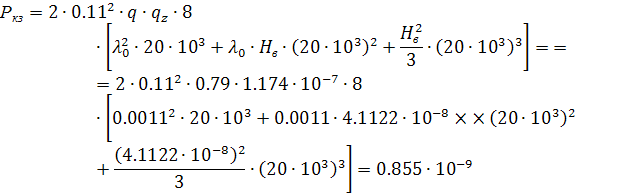

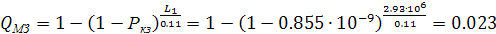

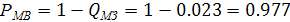

2.15 Расчет надежности обмотки статора

Пусть вероятность наличия

хотя бы одного дефекта изоляции провода длиной 100мм после укладки: q1=0.2, коэффициент характеризующий качество пропитки: kпр=0.5, тогда дефектность витковой

изоляции до начала эксплуатации электродвигателя:

Вероятность плотного

касания соседних витков:

Количество проводников,

находящихся в наружном слое секции:

во внутреннем слое:

Доля пар соседних

элементарных витков, принадлежащих к одному эффективному:

Общая длина пар соседних

витков в обмотке:

Количество

последовательно соединенных секций в фазе:

Среднее значение фазных

коммутационных перенапряжений:

Среднее квадратичное

отклонение величины коммутационных фазных перенапряжений:

Номинальное фазное

напряжение, приходящееся на секцию:

Вероятность отказа

витковой изоляции при воздействии одного импульса перенапряжения и при условии,

что на касающихся витках имеются совпадающие дефекты:

Скорость роста

дефектности витковой изоляции для класса F:

Вероятность возникновения

короткого замыкания витковой изоляции на длине касающихся витков в течение

20000 часов:

Вероятность отказа

межвитковой изоляции в течение 20000 часов:

Вероятность безотказной

работы межвитковой изоляции в течение 20000 часов:

Вероятность безотказной

работы обмотки статора за 20000 часов:

ГОСТ 19523-74

устанавливает минимальную вероятность безотказной работы в течении 10000 часов

0.9. В нашем случае имеем 0.972 при времени работы 20000 часов.

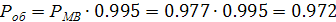

2.16 Механический

расчет вала и подбор подшипников качения.

Рис.7. Эскиз вала ротора.

Таблица 1 - Участок вала b:

| d, мм |

J, мм4

|

у, мм |

у3,

мм3

|

y3i-y3i-1, мм3

|

y3i-y3i-1/ J, мм-1

|

У2, мм2

|

y2i-y2i-1, мм2

|

Y2i-y2i-1/ J, мм-2

|

| 80 |

2.01х106

|

13 |

2197 |

2197 |

0.0011 |

169 |

169 |

0.0001 |

| 90 |

3.22х106

|

81.1 |

533411 |

531214 |

0.1649 |

6577 |

6308 |

0.002 |

| 101.2 |

5.15х106

|

250.5 |

15718937 |

15182526 |

2.9494 |

62750 |

56173 |

0.0109 |

Из таблицы (суммы 6ого и

9ого столбцов):

Sb=3.1155

S0=0.013

Таблица 2 - Участок вала a:

| d, мм |

J, мм4

|

х, мм |

х3,

мм3

|

х3i-х3i-1, мм3

|

х3i-х3i-1/ J, мм-1

|

| 80 |

2.01х106

|

13 |

2197 |

2197 |

0.0011 |

| 90 |

3.22х106

|

91.1 |

756058 |

753861 |

0.2341 |

| 101.2 |

5.15х106

|

260.5 |

17677595 |

16921537 |

3.2866 |

Сумма 6ого столбца таблицы

2:

Sа=3.5218

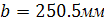

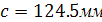

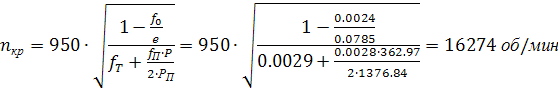

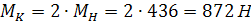

Размеры участков:

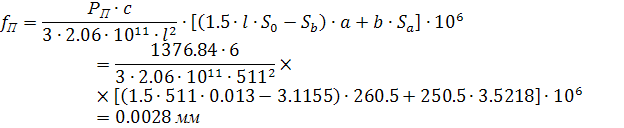

Прогиб вала посередине

сердечника под воздействием силы тяжести:

Прогиб:

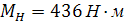

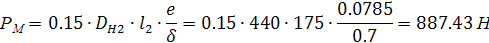

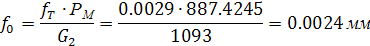

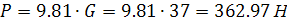

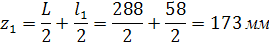

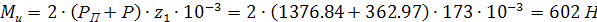

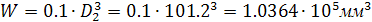

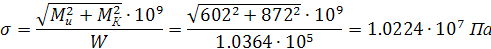

Номинальный момент

двигателя:

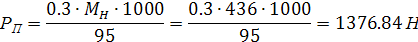

Поперечная сила передачи

(муфта МУВП1-75):

Прогиб вала посередине

сердечника от поперечной силы передачи:

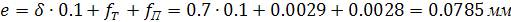

Начальный расчетный

эксцентриситет:

Сила одностороннего магнитного

притяжения:

Дополнительный прогиб

вала от силы магнитного притяжения:

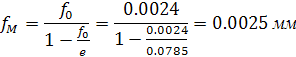

Установившийся прогиб

вала от силы магнитного притяжения:

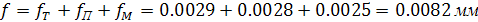

Результирующий прогиб

вала:

– –

составляет менее 10% от

зазора.

С учетом влияния силы

тяжести соединительного устройства первая критическая частота вращения вала:

- масса муфты; - масса муфты;

- сила тяжести муфты. - сила тяжести муфты.

Значительно превышает

максимальную рабочую частоту вращения.

Расчет вала на прочность.

При соединении муфтой

расстояние от середины втулки муфты до первой ступени вала:

Момент кручения:

Изгибающий момент на

выходной части вала:

Момент сопротивления при

изгибе:

При совместном действии

изгиба и кручения приведенное напряжение:

Полученное значение более

чем на порядок отличается от критического (материал вала сталь 45, однако можно

принять менее прочный материал, например сталь 30).

Подбор подшипников

качения.

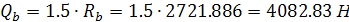

По рекомендациям данным в

пособии «Проектирование серий электрических машин» Гурина Я.С., на выходном

конце вала устанавливаем роликовый подшипник, на участке а – шариковый.

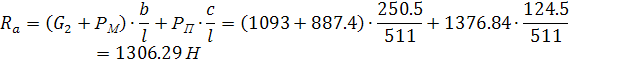

Наибольшая радиальная

нагрузка на шариковый подшипник:

Динамическая приведенная

нагрузка:

Необходимая динамическая

грузоподъемность (принимаем расчетный срок службы подшипника 20000 часов):

По приложению 14[2], с

учетом повышения надежности, выбираем подшипник №216 со значением С=56000Н.

Аналогично выбираем

роликовый подшипник:

Наибольшая радиальная

нагрузка на шариковый подшипник:

Динамическая приведенная

нагрузка:

Необходимая динамическая

грузоподъемность:

По приложению 14[2], с

учетом повышения надежности, выбираем подшипник №2216 со значением С=78000Н.

В подшипниковых узлах

делаем устройства для замены консистентной смазки.

ЗАКЛЮЧЕНИЕ

Спроектированный

двигатель отвечает современным требованиям к асинхронным трехфазным

электродвигателям общепромышленного исполнения. Сравнивая энергетические

параметры спроектированного двигателя с аналогом (5А250S6У3) можно отметить чуть более низкий КПД по сравнению с

аналогом – 91.8% против 93%, но также следует отметить больший коэффициент

мощности – 0.86 против 0.83, таким образом,главный энергетический показатель

(произведение КПД на cosφ) спроектированного двигателя 0.79 против 0.77 в аналоге.

К плюсам полученного

двигателя можно отнести кратность пускового тока, равная 5.3, тогда как в

аналоге 6.0, однако этот факт уравновешивается более низким пусковым моментом –

1.4 против 2.0. Перегрузочная способность двигателя достаточно высока –

кратность максимального момента 2.4.

Согласно результатам

теплового расчета, обмотка двигателя используется эффективно, превышение

температуры обмоток над температурой окружающей среды около 62°С, что полностью

соответствует рекомендуемому превышению для изоляции класса F.

Двигатель приблизительно

на 30 кг легче аналога, имеет меньшую длину. Динамический момент инерции ротора

на 20% меньше чем в аналоге, что является существенным плюсом для двигателя.

Более низкий момент инерции был получен путем применения аксиальных охлаждающий

каналов в сердечнике ротора, таким образом улучшили и охлаждение двигателя.

Механический расчет вала

двигателя показал, что прогиб вала под серединой сердечника очень мал (менее 2%

от зазора).

Двигатель оснащен

устройством для замены консистентной смазки подшипников, тем самым увеличивая

его надежность. Расчет надежности обмотки статора показал, что двигатель

полностью соответствует ГОСТу 19523-74 по вероятности безотказной работы.

Конструкция двигателя

была спроектирована в соответствии с рекомендациями Я.С. Гурина, изложенными в

пособии «Проектирование серий электрических машин».

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.

Гольдберг О.Д.

Проектирование электрических машин/О.Д. Гольдберг, Я.С.Гурин, И.С. Свириденко.

– М.: Высшая школа, 2001. – 430с.

2.

Гурин Я.С.

Проектирование серий электрических машин. – М.: Энергия, 1998.

– 480с.

3.

Иванов-СмоленскийА.В.

Электрические машины. Учебник для ВУЗов. – М.: Высшая школа, 2006. – 930с.

4.

Копылов И.П.

Проектирование электрических машин. – М.: Высшая школа, 2002. – 757с.

|