Курсовая работа: Размерный анализ технологических процессов изготовления вала-шестерниКурсовая работа: Размерный анализ технологических процессов изготовления вала-шестерниМинистерство образования и науки Российской Федерации Тольяттинский государственный университет Кафедра «Технология машиностроения» КУРСОВАЯ РАБОТАпо дисциплине«Технология машиностроения»на тему «Размерный анализ технологических процессов изготовления вала-шестерни» Выполнил: Группа: Преподаватель: Михайлов А.В. Тольятти, 2005УДК 621.965.015.22 Аннотация Зарипов М.Р. размерный анализ технологического процесса изготовления детали вал-шестерня. К.р. – Тольятти.: ТГУ, 2005. Выполнен размерный анализ технологического процесса изготовления детали вал-шестерня в продольном и радиальном направлении. Рассчитаны припуски и операционные размеры. Проведено сравнение результатов операционных диаметральных размеров, полученных расчетно-аналитическим способом и методом размерного анализа с использованием операционных размерных цепей. Расчетно-пояснительная записка на 23стр. Графическая часть – 4 чертежей. 1. Чертеж детали – А3. 2. Размерная схема в осевом направлении – А2. 3. Размерная схема в диаметральном направлении – А2. 4. Размерная схема в диаметральном направлении продолжение – А3. Содержание 1. Технологический маршрут и план изготовления детали 1.1. Технологический маршрут и его обоснование 1.2. План изготовления детали 1.3. Обоснование выбора технологических баз, классификация технологических баз 1.4. Обоснование простановки операционных размеров 1.5. Назначение операционных требований 2. Размерный анализ технологического процесса в осевом направлении 2.1. Размерные цепи и их уравнения 2.2. Проверка условий точности изготовления детали 2.3. Расчет припусков продольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров 4.1. Расчет диаметральных размеров расчетно-аналитическим методом 4.2. Сравнение результатов расчета Литература Приложения 1. Технологический маршрут и план изготовления детали 1.1. Технологический маршрут и его обоснование В данном разделе опишем основные положения, использованные при формировании технологического маршрута детали. Тип производства – среднесерийный. Способ получения заготовки – штамповка на ГКШП. При разработке технологического маршрута используем следующие положения: · Обработку разделяем на черновую и чистовую, повышая производительность (снятие больших припусков на черновых операциях) и обеспечивая заданную точность (обработка на чистовых операциях) · Черновая обработка связана со снятием больших припусков, что ведет к износу станка и снижению его точности, поэтому черновую и чистовую обработку будем вести на разных операциях с применением различного оборудования · Для обеспечения требуемой твердости детали введем ТО (закалка и высокий отпуск, шейки под подшипники - цементация) · Лезвийную обработку, нарезку зубьев и шпоночного паза произведем перед ТО, а после ТО абразивная обработка · Для обеспечения требуемой точности создаем искусственные технологические базы, используемые на последующих операциях – центровые отверстия · Более точные поверхности будем обрабатывать в конце ТП · Для обеспечения точности размеров детали будем использовать специализированные и универсальные станки, станки с ЧПУ, нормализованные и специальные режущие инструменты и приспособления Для простоты составления плана изготовления закодируем поверхности рис.1.1 и размеры детали и приведем сведения о требуемой точности размеров: ТА2 = 0,039(–0,039) Т2Б = 0,016( Т2В = 0,1(+0,1) Т2Г = 0,74(+0,74) Т2Д = 0,74(+0,74) Т2Е = 0,016( ТЖ = 1,15(–1,15) ТИ = 0,43(–0,43) ТК = 0,22(–0,22) ТЛ = 0,43(–0,43) ТМ = 0,52(–0,52) ТН = 0,036( ТП = 0,2(-0,2)

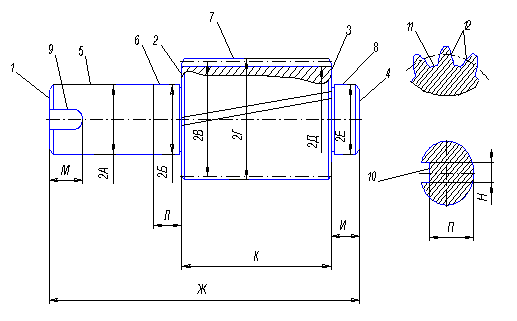

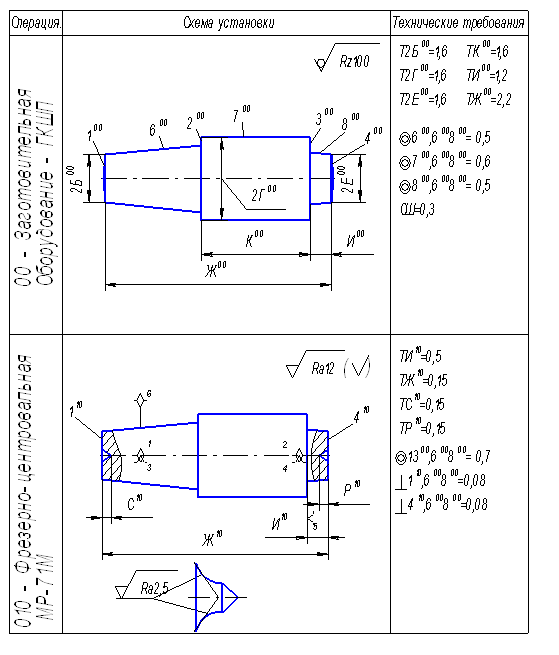

Рис. 1.1 Технологический маршрут оформим в виде таблицы: Таблица 1.1 Технологический маршрут изготовления детали

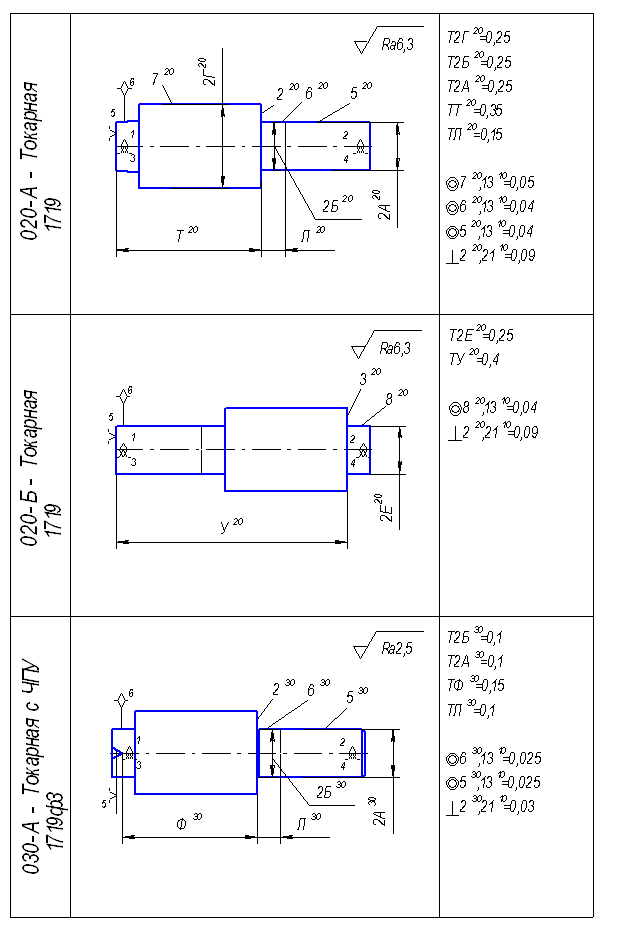

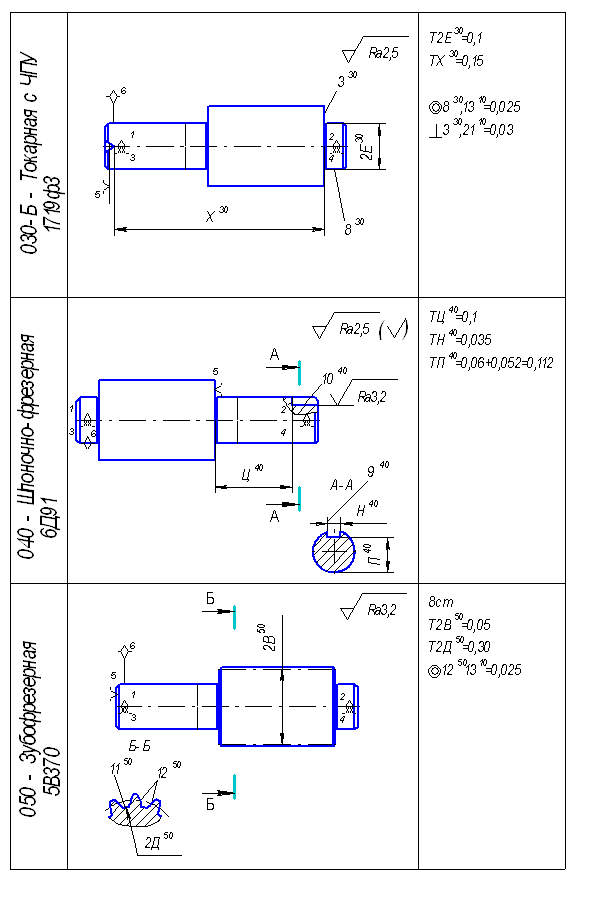

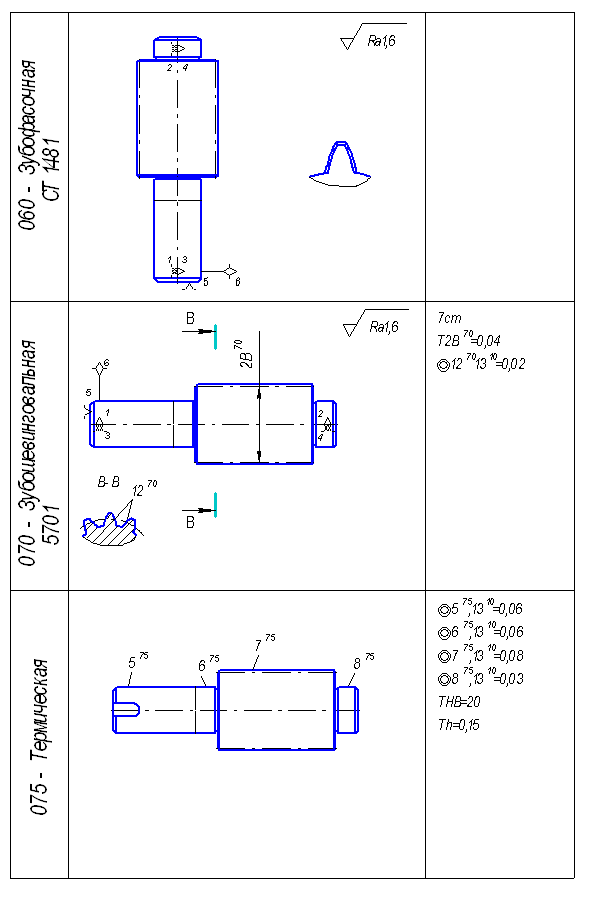

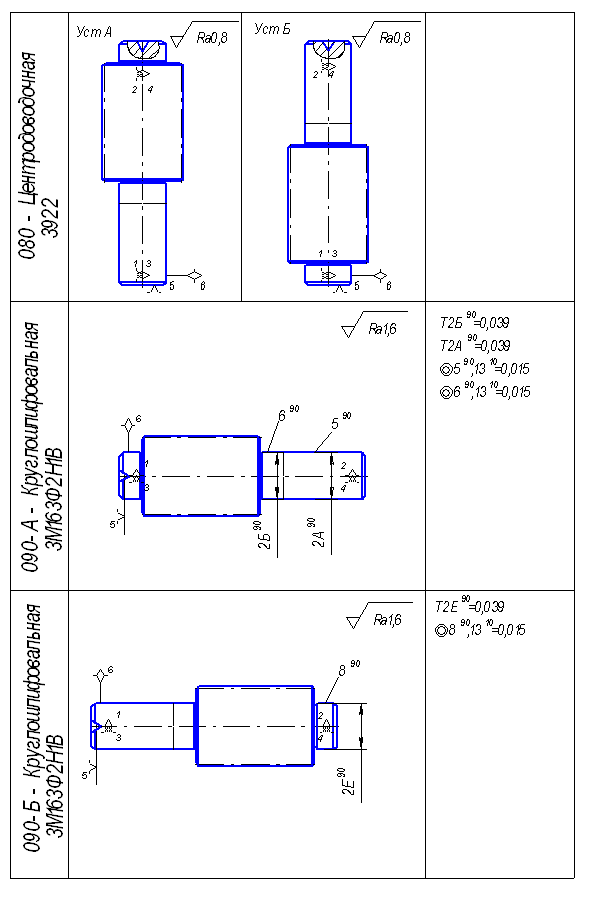

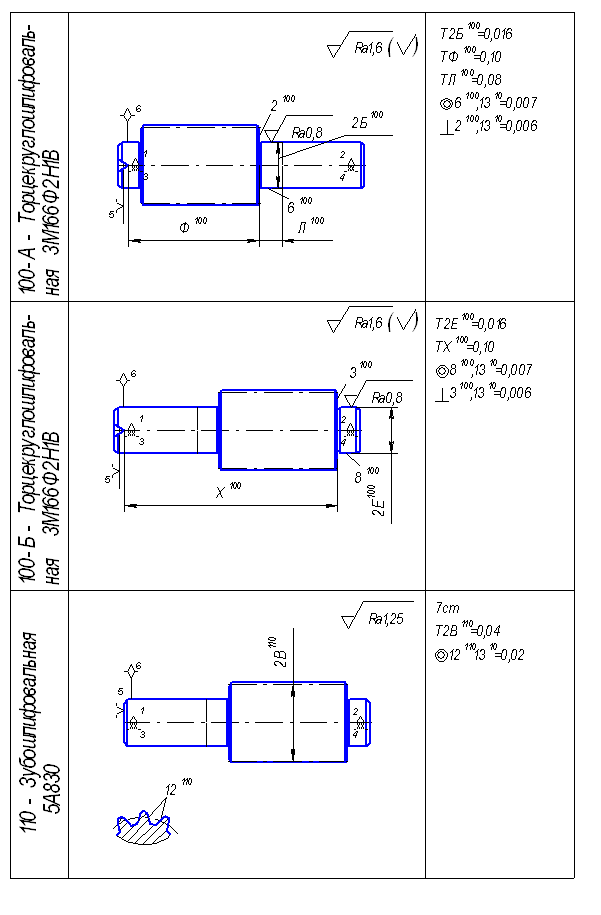

1.2. План изготовления детали Приведем в виде таблицы 1.2 план изготовления детали, оформленный в соответствие с требованиями [5]: Таблица 1.2 План изготовления детали вал-шестерня

1.3. Обоснование выбора технологических баз, классификация технологических баз На фрезерно-центровальной операции в качестве черновых технологических баз выбираем общую ось шеек 6 и 8, и торец 3 – как будущими основными конструкторскими базами. На черновом точении за технологические базы принимаем полученную на предыдущей операции ось 13 (используем центры) и обработанные на предыдущей операции торцы 1 и 4. При чистовом точении используем в качестве технологических баз ось 13, а опорная точка лежит на поверхности центровых отверстий – используем принцип постоянства баз и исключаем погрешность неперпендикулярности, как составляющую погрешности выполнения осевого размера. Таблица 1.3 Технологические базы

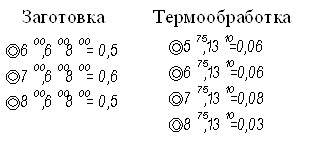

На зубообрабатывающих операциях используем ось 13 и опорную точку на центровом отверстии, соблюдая принцип постоянства баз (относительно шеек подшипников), ибо, являясь исполнительной поверхностью, зубчатый венец должен быть точно выполнен относительно шеек подшипников. Для фрезерования шпоночного паза в качестве технологических баз используем ось 13 и торец 2. В сводной таблице приводим классификацию технологических баз, указываем их целевую принадлежность, выполнение правила единства и постоянства баз. 1.4. Обоснование простановки операционных размеров Способ простановки размеров зависит в первую очередь от метода достижения точности. Так как размерный анализ имеет большую трудоемкость выполнения, то применять его целесообразно при использовании метода достижения точности размеров с помощью настроенного оборудования. Особую важность представляет способ простановки продольных размеров (осевых для тел вращения). На черновой токарной операции мы можем применить схемы простановки размеров «а» и «б» рис.4.1[1]. На чистовой токарной и шлифовальных операциях применяем схему «г» рис.4.1[1]. 1.5. Назначение операционных технических требований Операционные технические требования назначаем по методике [5]. Технические требования на изготовление заготовки (допуски на размеры, смещение штампа) назначаем по ГОСТ 7505-89. Допуски на размеры определяем по приложению 1 [1], шероховатость – по приложению 4 [1], величины пространственных отклонений (отклонения от соосности и перпендикулярности) – по приложению 2 [1]. Для заготовки отклонения от соосности определим по методике [1]. Определим средний диаметр вала

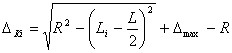

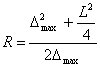

где di – диаметр i-ой ступени вала; li – длина i-ой ступени вала; l – общая длина вала. dср=38,5мм. По приложению 5[1] определим рк – удельная величина изогнутости. Величины изогнутости оси вала для различных участков определим по следующей формуле:

где Li – расстояние наиболее удаленной точки i-ой поверхности до измерительной базы; L – длина детали, мм; Δmax=0,5·рк·L – максимальный прогиб оси вала в результате коробления;

Аналогично рассчитываем отклонения от соосности при термообработке. Данные для их определения также приведены в приложении 5[1]. После расчетов получаем

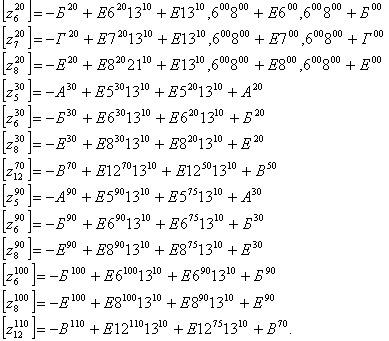

2. Размерный анализ технологического процесса в осевом направлении 2.1. Размерные цепи и их уравнения Составим уравнения размерных цепей в виде уравнений номиналов.

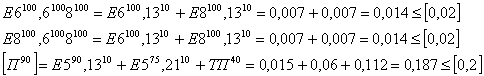

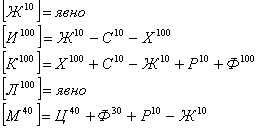

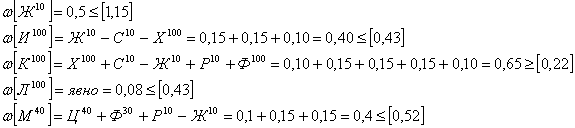

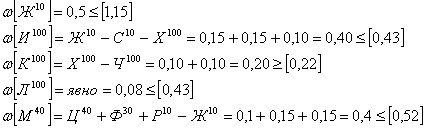

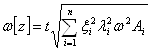

2.2. Проверка условий точности изготовления детали Проверку условий точности выполняем, чтоб убедиться в обеспечении требуемой точности размеров. Условие точности ТАчерт≥ω[А], где ТАчерт – допуск по чертежу размера; ω[А] – погрешность этого же параметра возникающая в ходе выполнения технологического процесса. Погрешность замыкающего звена найдем

по уравнению

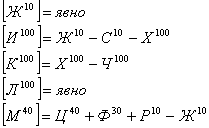

Из расчетов видно, что погрешность размер К больше допуска. А это значит, что мы должны корректировать план изготовления. Для обеспечения точности размера [К]: на 100-ой операции обработаем с одного установа поверхности 2 и 3, тем самым уберем из размерной цепи размера [К] звенья С10, Ж10 и Р10, «заменив» их на звено Ч100(ωЧ=0,10). После внесения в план изготовления данных коррективов, получаем следующие уравнения размерных цепей, погрешность которых равна:

В итоге получаем 100% качество 2.3. Расчет припусков продольных размеров Расчет припусков продольных размеров будем вести в следующем порядке. Напишем уравнения размерных цепей, замыкающим размером которых будут припуски. Посчитаем минимальный припуск на обработку по формуле

где

Рассчитаем величины колебаний

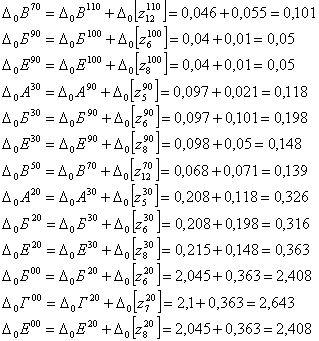

операционных припусков

Расчет ведут по формуле (2.2) если количество составляющих звеньев припуска больше четырех. Находим значения максимальных и средних припусков по соответствующим формулам

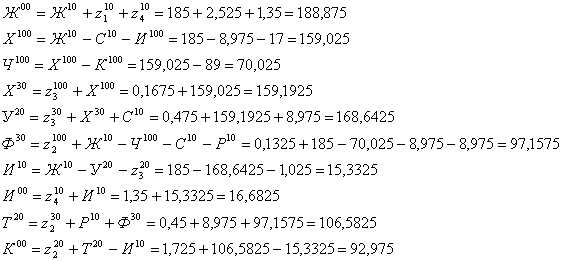

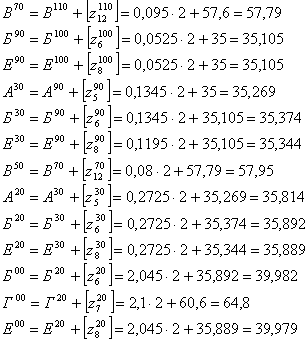

результаты занесем в таблицу 2.1 2.4. Расчет операционных размеров Определим величины номинальных и предельных значений операционных размеров в осевом направлении по методу средних значений Исходя из уравнений, составленных в пунктах 2.2 и 2.3, найдем средние значения операционных размеров

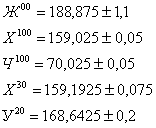

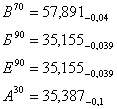

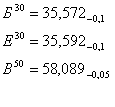

запишем значения в удобной для производства форме

3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения Составим уравнения размерных цепей с замыкающими звеньями-припусками, т.к. почти все размеры в радиальном направлении получаются явно (см. п.3.2)

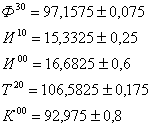

3.2. Проверка условий точности изготовления детали

Получаем 100% качество. 3.3. Расчет припусков радиальных размеров Расчет припусков радиальных размеров будем вести аналогично расчету припусков продольных размеров, но расчет минимальных припусков будем вести по следующей формуле

Результаты заносим в таблицу 3.1 3.4. Расчет операционных диаметральных размеров Определим величины номинальных и предельных значений операционных размеров в радиальном направлении по методу координат средин полей допусков. Исходя из уравнений, составленных в пунктах 3.1 и 3.2, найдем средние значения операционных размеров

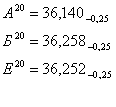

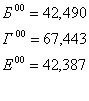

Определим координату средин полей допусков искомых звеньев по формуле

Сложив полученные величины с половиной допуска, запишем значения в удобной для производства форме 4. Сравнительный анализ результатов расчетов операционных размеров 4.1. Расчет диаметральных размеров расчетно-аналитическим методом Рассчитаем припуски для поверхности 8 по методике В.М. Кована [7]. Полученные результаты заносим в таблицу 4.1 4.2. Сравнение результатов расчета Посчитаем общие припуски по формулам

Посчитаем номинальный припуск для вала

Результаты расчетов номинальных припусков сводим в таблицу 4.2 Таблица 4.2 Сравнение общих припусков

Найдем данные по изменению припусков

Мы получили разницу припусков в 86%, вследствие неучета при расчете методом Кована следующих моментов: особенностей простановки размеров на операции, погрешности выполняемых размеров, влияющих на величину погрешности припуска и др. Литература1. Размерный анализ технологических процессов изготовления деталей машин: Методические указания к выполнению курсовой работы по дисциплине «Теория Технологии»/ Михайлов А.В. – Тольятти,: ТолПИ, 2001. 34с. 2. Размерный анализ технологических процессов/ В.В. Матвеев, М. М. Тверской, Ф. И. Бойков и др. – М.: Машиностроение, 1982. – 264 с. 3. Специальные металлорежущие станки общемашиностроительного применения: Справочник/ В.Б. Дьячков, Н.Ф. Кабатов, М.У. Носинов. – М.: Машиностроение. 1983. – 288 с., ил. 4. Допуски и посадки. Справочник. В 2-х ч./ В. Д. Мягков, М. А. Палей, А. Б. Романов, В.А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение, Ленингр. отд-ние , 1983. Ч. 2. 448 с., ил. 5. Михайлов А.В. План изготовления детали: Методические указания к выполнению курсовых и дипломных проектов. – Тольятти: ТолПИ, 1994. – 22с. 6. Михайлов А.В. Базирование и технологические базы: Методические указания к выполнению курсовых и дипломных проектов. – Тольятти: ТолПИ, 1994. – 30с. 7. Справочник технолога-машиностроителя. Т.1/под. ред А.Г. Косиловой и Р.К. Мещерякова. – М.:Машиностроение, 1985. – 656с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1.1)

, (1.1) , (1.2)

, (1.2) – радиус кривизны детали, мм; (1.3)

– радиус кривизны детали, мм; (1.3)

(2.2)

(2.2)