Курсовая работа: Разработка цифрового электропривода продольной подачи токарно-винторезного станкаКурсовая работа: Разработка цифрового электропривода продольной подачи токарно-винторезного станкаМинистерство образования и науки Украины Донбасская государственная машиностроительная академия Кафедра автоматизации производственных процессов КУРСОВОЙ ПРОЕКТ по дисциплине "Цифровые системы управления и обработки информации" На тему: "Разработка цифрового электропривода продольной подачи токарно-винторезного станка" Краматорск 2009 Министерство образования и науки Украины Донбасская государственная машиностроительная академия Кафедра "Автоматизация производственных процессов" ЗАДАНИЕ на разработку курсового проекта по дисциплине "ЦИФРОВЫЕ СИСТЕМЫ УПРАВЛЕНИЯ И ОБРАБОТКИ ИНФОРМАЦИИ" студенту гр. АПП 04-2 Измайлову А.О. Тема курсового проекта: Разработать систему управления привода подачи токарного станка ИСХОДНЫЕ ДАННЫЕ: Максимальная скорость: V Диапазон регулирования скорости: D = 1000 Допускаемое ускорение: a Показатель колебательности :М = 1.2 Допускаемая ошибка по положению: ε = 0.05 мм Допускаемая скоростная ошибка: ε Масса подвижного узла : Сила сопротивления подачи (нагрузка):

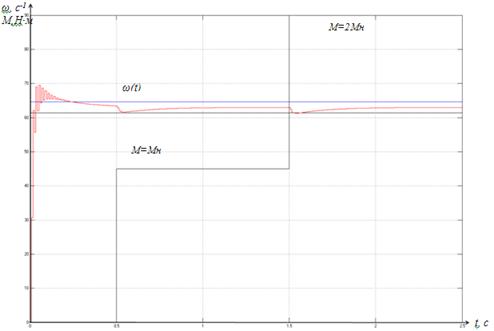

Длина винта 0.9 м Задание выдал: Сердюк А.А. РЕФЕРАТ Расчетно-пояснительная записка содержит 59 страниц, 26 рисунков, 3 таблицу, 4 источников. Объект проектирования - цифровая система управления приводом подачи токарного станка с ЧПУ. Цель работы - проектирование цифровой системы управления приводом подачи токарного станка с ЧПУ, синтез регулятора цифрового электропривода, проектирование средств соединения цифровой и аналоговой части ЦЭП, разработка программного обеспечения, расчет динамических характеристик в ЦЭП. ЦИФРОВОЙ ЭЛЕКТРОПРИВОД, ДИСКРЕТИЗАЦИЯ, ЧАСТОТА СРЕЗА, ЧАСТОТНАЯ ХАРАКТЕРИСТИКА, ДАТЧИК, ПОДАЧА, ПРЕОБРАЗОВАТЕЛЬ, СИСТЕМА УПРАВЛЕНИЯ, РЕГУЛЯТОР, КОНТРОЛЕР, ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ СОДЕРЖАНИЕ ВВЕДЕНИЕ 1. АНАЛИЗ ОСНОВНЫХ ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ 1.1 Расчеты основных параметров электромеханической системы привода 1.2 Расчет основных параметров системы управления 2. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ 3. МЕТОДИКА МАТЕМАТИЧЕСКОГО ОПИСАНИЯ ПРИВОДА ПОСТОЯННОГО ТОКА ДИСКРЕТНЫМИ ФУНКЦИЯМИ 4. СИНТЕЗ РЕГУЛЯТОРА ПРИВОДА ПОСТОЯННОГО ТОКА 4.1 Моделирование работы привода под нагрузкой 4.2 Реакция системы на наброс нагрузки 5. ПРОЕКТИРОВАНИЕ СРЕДСТВ СОПРЯЖЕНИЯ 6. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ И АЛГОРИТМИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ЗАДАЧ УПРАВЛЕНИЯ ПРИВОДОМ 6.1 Разработка алгоритма функционирования системы 6.2 Разработка программного обеспечения блока управления приводом подачи ВЫВОДЫ ПЕРЕЧЕНЬ ССЫЛОК ВВЕДЕНИЕ За последние годы в микроэлектронике бурное развитие получило направление, связанное с выпуском микроконтроллеров, которые предназначены для автоматизации оборудования различного назначения. Микроконтроллеры представляют собой приборы, конструктивно выполненные в виде микросхемы и включающие в себя все составные части микро-ЭВМ: микропроцессор, память данных, а также программируемые интерфейсные схемы для связи с внешней средой. Использование микроконтроллеров в системах управления обеспечивает достижение исключительно высоких показателей эффективности при столь низкой стоимости (во многих случаях система может состоять только из одного микроконтроллера), что, микроконтроллерам, видимо, нет разумной альтернативной элементной базы для построения управляющей и/или регулирующих систем. Более двух третей мирового рынка микропроцессорных средств составляют именно микроконтроллеры. Перед автоматизацией производства ставят следующие задачи: - переход от автоматизации отдельных простейших производственных операций к комплексной автоматизации средств производства и производственных процессов; - повысить точность автоматических систем (разработка самонастраивающихся и многомерных систем автоматического управления); - переход к использованию цифровых средств автоматизации (использование ЭВМ). Привод подач является одним из основных узлов, определяющих производительность и точность станков с ЧПУ. Система ЧПУ позволяет практически безинерционно сформировать сигналы управления приводом, обеспечивающие позиционирование в заданной координате. В этих условиях важное значение имеет совершенствование параметров исполнительного механизма, схемы его управления с учётом особенностей кинематической цепи привода. В приводах подач станков с ЧПУ часто применяются двигатели постоянного тока с возбуждением от постоянных магнитов, преимуществом которых является высокая линейность механических характеристик. Это позволяет плавно регулировать частоту вращения вала в широких пределах (1000 и выше), а также способность длительной работы на малых оборотах с высоким крутящим моментом. При этом значительно упрощается кинематика станка, увеличивается надёжность и точность работы. Двигатели постоянного тока совершенствуются в направлении повышения быстродействия и увеличения перегрузочной способности, повышения КПД, равномерности вращения на низких скоростях и т. д. Для питания двигателей постоянного тока используют тиристорные и широтно-импульсные преобразователи, обладающие высокими технико-экономическими показателями. Устройство ЧПУ, которое управляет приводом, реализуется на микропроцессорных комплектах или специализированном контроллере. Системы ЧПУ обеспечивают автоматическое программное управление скоростью и положением рабочих органов в режиме реального времени. 1. АНАЛИЗ ОСНОВНЫХ ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ 1.1 Расчеты основных параметров электромеханической системы привода В данном курсовом проекте разрабатывается привод подач токарного станка. Для перемещения по координате предусмотрен свой привод. Поэтому разработку производим для одного контура управления. Применение ЦСУ позволяет значительно повысить точность и качество обработки, упростить кинематику привода подач, избежать применения многоступенчатого редуктора, повысить технологические возможности станка. Кинематическая схема привода подач изображена на рисунке 1.1. Вращательное движение от электродвигателя через одноступенчатый редуктор Р передается на ходовой винт. Через передачу винт-гайка вращательное движение преобразуется в поступательное движение суппорта С. На ходовом винте установлен кодовый датчик (КОД) положения, позволяющий контролировать также частоту вращения винта путем цифрового дифференцирования.

Рисунок 1.1 - Кинематическая схема привода Такая система обеспечивает глубокое регулирование скорости и высокоточный контроль перемещения стола по координате. Станок токарный предназначен выполнять токарную обработку деталей и нарезку резьбы на телах вращения (валы, диски и т.д.) из стали. По согласованию с изготовителем станок оснащается суппортом с одним плоским резцедержателем, накладным отрезным резцедержателем или четырёх позиционной головкой с вертикальной осью вращения. Область применения станка – различные отрасли промышленности. Связав технические характеристики с параметрами, указанными в задании, произведём расчет и выбор электродвигателя привода подачи суппорта станка. Мощность, затрачиваемая на рабочей подаче с учетом всех сил:

где VП=17 м/мин – максимальная скорость подачи;

где FП =7 кН – сила подачи, FТ.Н.

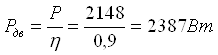

Тогда требуемая мощность определится:

где h-К.П.Д. двигателя, h=0.9; Исходя из расчётов необходимой мощности, предварительно выбираем электродвигатель типа ПБВ-132L. Характеристики ЭД типа ПБВ-132L представлены в таблице 1.1. Таблица 1.1 - Характеристики ЭД типа ПБВ-112

Из ряда типовых размеров винтов выбираем винт со следующими параметрами (см. Таблица 1.2) Таблица 1.2 – Размер винта

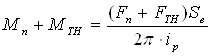

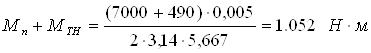

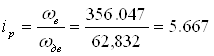

Осуществляем проверку правильности выбора ЭД путем расчетов работы в статическом и динамическом режимах. В статическом режиме работы статический момент сопротивления [2]:

где МП – момент сопротивления от усилия подачи на рабочем ходу, Н×м; МТВ – момент трения в кинематических парах (подшипниках) ходового винта, Н×м; МТН – момент сил трения в направляющих, Н×м.

где

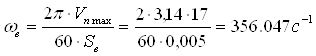

где wВМАХ – максимальная скорость вращения винта, с-1;

Таким образом: Определим момент трения винта:

Двигатель обеспечивает длительную работу под нагрузкой, т.к. МСТ<МДВ (1.507 Н×м < 47.7 Н×м). Проверить двигатель в динамическом режиме.

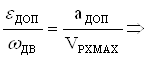

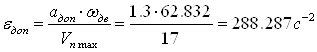

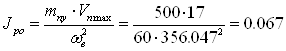

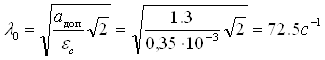

где JПР – приведенный момент инерции механизма привода подач станка, кг×м2; eДОП – максимально допустимое угловое ускорение двигателя на рабочем ходу, с-2. Определим eДОП из условия:

где аДОП – допустимое ускорение при разгоне, аДОП=1.3 м/с2.

где

JДВ – момент инерции двигателя, JДВ=0,238 кг×м2.

Таким образом, динамический момент сопротивления:

Максимальный динамический момент, который может обеспечить двигатель, равен:

В статическом и динамическом режиме двигатель обеспечивает необходимый момент для преодоления сил сопротивления, следовательно, выбор сделан правильно. 1.2 Расчет основных параметров системы управленияОдной из основных

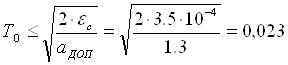

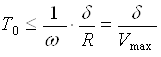

характеристик системы управления является период дискретности

Однако расчет Следует учесть, что при

проектировании привода необходимо обеспечить устойчивость и требуемую полосу

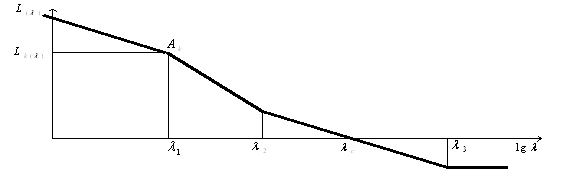

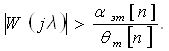

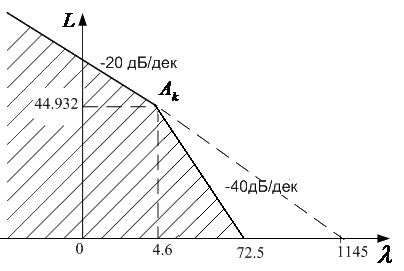

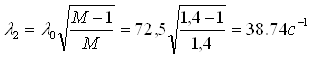

частотного диапазона. Эти параметры зависят от периода дискретности На рисунке 1.2 изображена желаемая логарифмическая амплитудно-частотная характеристика (ЛАЧХ), форма которой позволяет: · устранить позиционную ошибку – первая асимптота имеет наклон к оси частот 20 дБ/дек; ·

ограничить

скоростную ошибку – первая асимптота должна занять определенное положение на

оси относительной амплитуды · обеспечить устойчивую работу привода – ЛАЧХ имеет асимптоту, которая пересекает ось частот с наклоном 20 дБ/дек; ·

обеспечить

требуемый частотный диапазон привода и показатель колебательности – должна быть

обеспечена необходимая длина асимтоты в частотном диапазоне

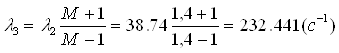

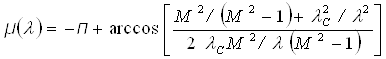

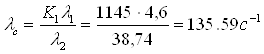

Рисунок 1.2 – желаемая форма ЛАЧХ цифрового электропривода Желаемая ЛАЧХ описывается следующей дискретной частотной характеристики (ДЧХ):

где

Для определения основных

параметров ДЧХ необходимо преобразовать заданные параметры технологического

процесса в эквивалентные параметры гармонического сигнала, которые позволяют

определить положение критической точки Преобразования параметров возможны в тех случаях, когда движения рабочих органов задаются в виде круговых траекторий. При развертке во времени одной из координат круговой траектории движения получим синусоиду:

поверхности; Первая и вторая производные (скорость и ускорение) гармонического сигнала определяются известными выражениями:

где индексы Отсюда можно определить эквивалентные параметры гармонического воздействия – частоту и амплитуду:

Максимальная ошибка для дискретной системы определяется выражением:

где Для низкочастотного

участка ЛАЧХ справедливо допущение

Если известно значение

ошибки

Для относительной

амплитуды

В системах управления

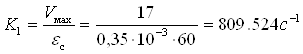

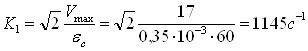

электроприводами значения максимальной скорости Тогда, учитывая условия

преобразования, для обеспечения необходимой точности желаемая ЛАЧХ должна

проходить выше критической точки

При этом запретная

область ограничивается по относительной амплитуде первой асимптотой, которая

проводится влево от точки

Рисунок 1.3 – Построение запретной зоны по критериям точности Скоростная ошибка

Значение После построения запретной области строятся логарифмические амплитудные и фазовые частотные характеристики. При построении следует придерживаться следующего порядка. 1.

Первая

низкочастотная асимптота желаемой ЛАХ проводится с наклоном –20 дБ/дек выше

точки

2.

Вторая асимптота

проводится с наклоном –40 дБ/дек от точки сопряжения с координатами (

3.

По заданному

показателю колебательности

4.

Третья асимптота

с наклоном –20 дБ/дек проводится от точки

5.

Строится график

где

6.

Строится график

фазовой частотной характеристики

где На рисунке 1.4 показано

положение запретной области

Рисунок 1.4 – Построение запретной области для фазовой характеристики Построенные графики позволяют сделать вывод о запасе устойчивости системы управления по фазе. Фазовая характеристика не должна заходить в запретную область, для которой относительная логарифмическая амплитуда находится в пределах:

Если же это условие не

выполняется, то желаемый результат можно получить путем изменения частот

сопряжения В верхнем диапазоне

частота

Это значение и должно быть принято в последующих расчетах. 2. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ Задачи проектирования систем управления на локальном уровне, чаще всего, касаются систем электроприводов, выполняющих определенные рабочие движения. В технологическом оборудовании машиностроительного производства используются регулируемые и следящие электроприводы с двигателями постоянного или переменного тока. Пример функциональной схемы следящего электропривода с двигателем постоянного тока приведен на рисунке 2.1.

Рисунок 2.1 – Функциональная схема следящего электропривода с ШИП и релейным контуром тока В этом следящем

электроприводе измерительная система имеет двухотсчетный преобразователь

перемещение-код (ППК1 и ППК2). В контуре тока в качестве датчиков обратной

связи применены шунты RШ. Для усиления напряжения, которое снимается

с шунтов (UШ = 0...75 мВ), и формирования двухполярного сигнала

используется дифференциальный усилитель ДУ. Выходное напряжение усилителя Логический сигнал с

выхода компаратора поступает на схему управления СУ, которая предназначена для

преобразования кода управления Информация с

преобразователей перемещение-код сравнивается с кодом задания, ошибка

обрабатывается с помощью программы регулятора, который выполняет расчет кода

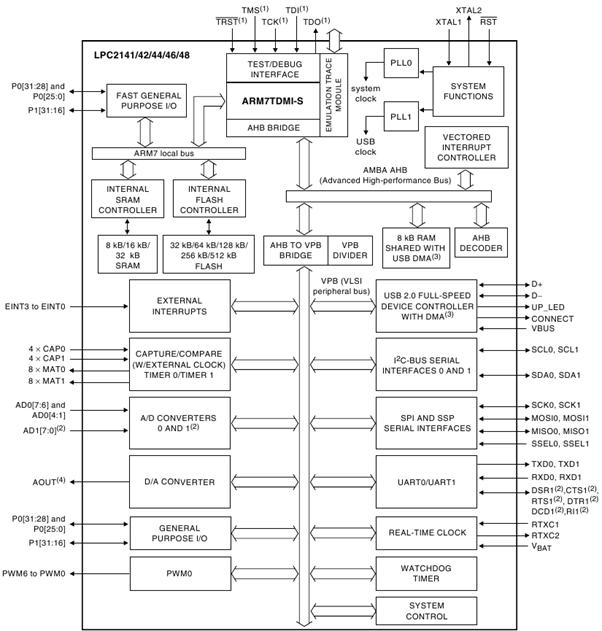

управления На рынке Украины широко представлены микроконтроллеры известных фирм SIEMENS, ABB, INTEL и многих других. Микропроцессоры серии ARM7 компании PHILIPS не уступают аналогам по техническими и экономическими характеристиками. Преимуществом микропроцессоров данной серии есть большое количество технической документации и легкий доступ к ней. Структурная схема микроконтроллера LPC2148 представлена на рис. 2.2. Для работы контроллера необходимо одно источник питания +3В. Через два программируемых порта ввода/вывода LPC2148 взаимодействует со средой в стандарте ТТЛ-схем с тремя состояниями выхода. Важной особенностью АЛУ является его способность оперировать не только байтами, но и битами.

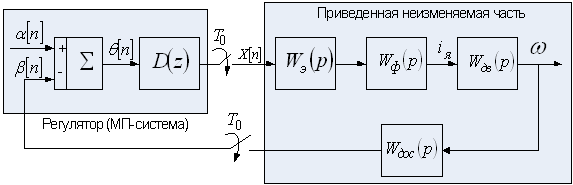

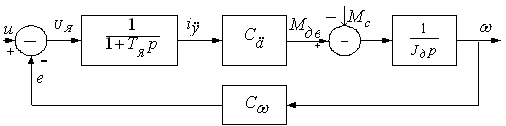

Рисунок 2.2 – Структурная схема микроконтроллера LPC2148 Контроллер LPC2148 как видно из рисунка имеет: тестовый интерфейс, позволяющий проводить пошаговое выполнение программы; ОЗУ память ; FLASH память; векторный контроллер прерываний; интерфейсы SSP, SPI, I2C; два UART; часы реального времени; ЦАП ; два АЦП; два таймера захвата/сравнения; WDT; Два режима работы обычный и экономный; Кварцевый резонатор, который подключается к внешним выводам ХTAL1 и ХTAL2, управляет работой внутреннего генератора, который в свою очередь формирует сигналы синхронизации. 3. МЕТОДИКА МАТЕМАТИЧЕСКОГО ОПИСАНИЯ ПРИВОДА ПОСТОЯННОГО ТОКА ДИСКРЕТНЫМИ ФУНКЦИЯМИ Применение цифровых систем управления электроприводами постоянного тока требует особого подхода к их математическому описанию и моделированию. Это обусловлено наличием квантования непрерывных функций (тока, скорости, положения) по уровню и времени, а также запаздыванием результатов расчетов. Для анализа и синтеза цифровых систем управления применяют метод дискретных передаточных функций (ДПФ) и метод дискретных частотных характеристик (ДЧХ). Первый метод дает возможность оптимизировать динамические характеристики во временной области, однако на практике его применение ограничивается системами невысокого порядка. Метод ДЧХ позволяет осуществлять синтез регулятора в частотной области. Он значительно проще метода ДПФ, однако его применение возможно только при определенных соотношениях между частотой квантования, частотой среза и малыми постоянными времени. Синтезированный по этому метода регулятор не является строго оптимальным; так как фактически метод основан на аналогии дискретных и непрерывных систем при малых значениях периода квантования. Однако если учесть, что система управления приводом строится по структуре подчиненного регулирования, метод ДЧХ является единственным средством математического описания привода. Модель цифрового электропривода может быть представлена двумя частями – неизменяемой частью (НЧ), которая охватывает все элементы объекта (преобразователь, двигатель, кинематическую схему и др.) и дискретной частью (МП-система), которая реализует корректирующий алгоритм цифрового регулятора. Структурная схема цифровой системы электропривода представлена на рисунке 3.1.

Рисунок 3.1 – Структурная схема системы электропривода Неизменяемая часть

описывается обычно дифференциальными уравнениями, представленными передаточной

функцией Единое представление этих частей системы может быть получено с помощью z-преобразования и связанного с ним билинейного w-преобразования. Задающее воздействие Выходной сигнал

фиксатора, например, регистра или цифро-аналогового преобразователя, должен

быть экстраполированным, то есть преобразованным в непрерывную форму. Обычно

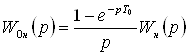

сигнал экстраполируется функцией нулевого порядка Объединив экстраполятор с неизменяемой частью, получим приведенную неизменяемую часть с передаточной функцией:

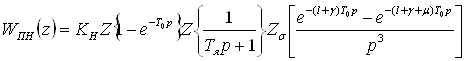

Дискретная передаточная функция неизменяемой части представляется Z-преобразованием:

где Неизменяемая часть

включает в себя экстраполятор, формирователь тока якоря, двигатель постоянного

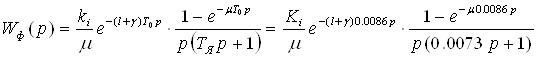

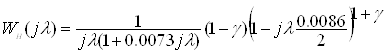

тока и датчик обратной связи, которые описываются передаточными функциями – Передаточная функция формирователя тока описывает соединение двух звеньев, включенных последовательно и образующих единую систему – преобразователь (ТП или ШИП) и якорную цепь двигателя. В результате такого объединения исключается математическое описание преобразователя, который имеет сложную форму выходного напряжения, и математический анализ производится относительно импульсов тока якоря, форма которых проще. При этом передаточная функция формирователя тока приобретает следующий вид:

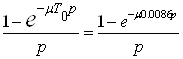

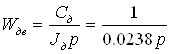

где

Постоянная времени цепи

якоря

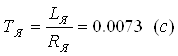

где Учитывая, что передаточная функция якорной цепи введена в передаточную функцию формирователя тока, в структуре двигателя (рисунок 3.2) остается лишь звено, описывающее электромеханическую часть двигателя:

Рисунок 3.2 – Структурная схема двигателя постоянного тока В качестве датчиков скорости применяются устройства, инерционность которых неизмеримо мала по сравнению с периодом дискретности. Поэтому они могут быть представлены пропорциональным звеном с передаточной функцией:

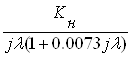

С учетом изложенного передаточная функция приведенной неизменяемой части приобретает вид:

Произведя преобразования, получим:

где

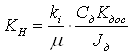

Коэффициент

Для выполнения синтеза цифрового регулятора неизменяемая часть должна быть представлена дискретными функциями. Определим дискретную передаточную функцию (ДПФ) приведенной неизменяемой части:

При

этом следует иметь в виду, что в описании неизменяемой части имеются элементы

запаздывания вида Тогда выражение (3.10) принимает вид:

В

этом выражении 3. Выполнив

Где

Коэффициент

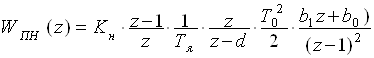

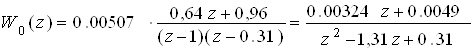

Произведя сокращения, получим ДПФ неизменяемой части привода:

С помощью программного пакета MatLab Simulik можна исследовать поведение САУ ЕП в переходных режимах при налички или отсутствии возбуждающих действий.

Рисунок 3.3 – Структурная схема неизменяемой части двигателя постоянного тока в Simulik

Рисунок 3.3 –График переходного процесса. Как видно из графика время переходного процесса не отвечает заданым критериям, а поэтому необходимо использовать регулятор для улучшения скорости. Определение ДПФ неизменяемой части привода позволяет перейти к синтезу регулятора. Так как синтез регулятора

привода целесообразно проводить в частотной области, то дискретную передаточную

функцию следует преобразовать в дискретную частотную характеристику (ДЧХ) с

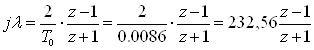

помощью билинейного Для перехода к ДЧХ необходимо в выражении (4.22) произвести подстановку:

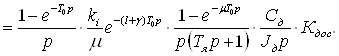

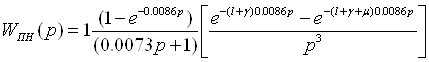

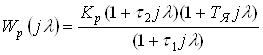

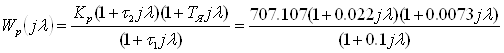

Таким образом, в результате преобразований дискретная частотная характеристика неизменяемой части электропривода постоянного тока с широтно-импульсным преобразователем и фотоэлектрическим датчиком скорости равна:

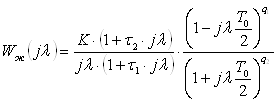

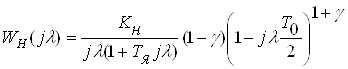

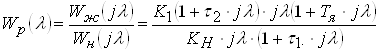

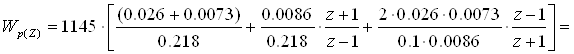

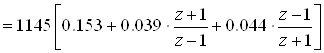

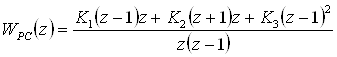

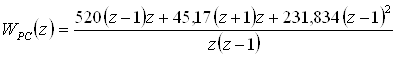

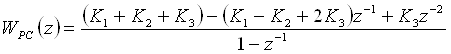

Здесь выражение 4. СИНТЕЗ РЕГУЛЯТОРА ПРИВОДА ПОСТОЯННОГО ТОКА При синтезе

параметрического регулятора необходимо желаемую ДЧХ разделить на ДЧХ

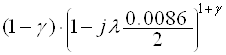

неизменяемой части без учета запаздываний Тогда ДЧХ параметрического регулятора определяется соотношением:

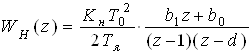

В результате сокращения

Для перехода от ДЧХ к ДПФ произведем подстановку:

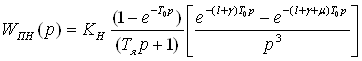

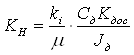

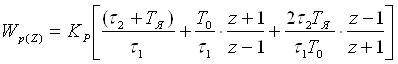

После этого ДПФ регулятора принимает следующий вид:

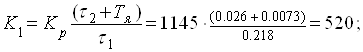

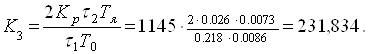

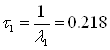

Полученное выражение ДПФ представляет собой сумму передаточных функций пропорционального, интегрирующего и дифференцирующего звеньев, коэффициенты которых равны: − пропорционального звена

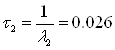

− интегрирующего звена

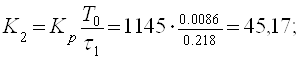

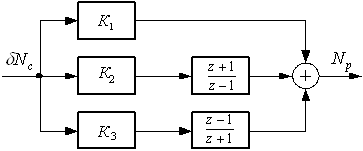

− дифференцирующего звена

где Структурная схема ПИД-регулятора представлена на рисунке 4.1.

Рисунок 4.1 – Структурная схема цифрового ПИД-регулятора Функциональная модель привода постоянного тока и ПИД регулятора показана на рисунке 4.2.

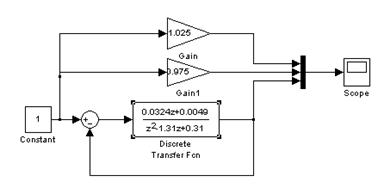

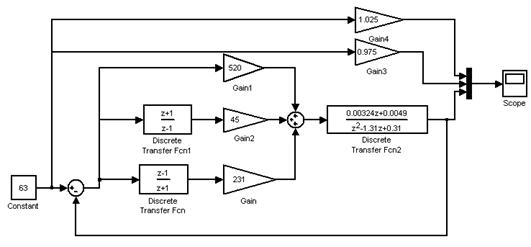

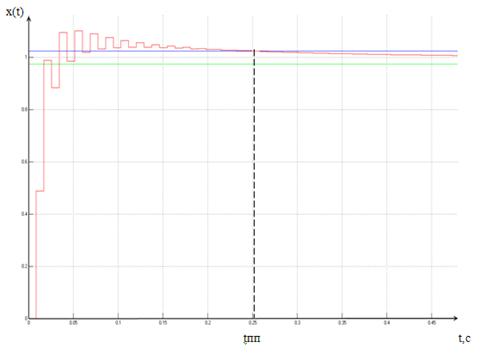

Рисунок 4.2 – Модель системы для оценки ошибки по скорости При рассчитанных коэффициентах ПИД-регулятора данная система имеет переходный процесс, изображенный на рисунке 4.3.

Рисунок 4.3 – График переходной процесса системы с ПИД-регулятором Как видно из рисунка 4.3, разработанная система удовлетворяет требованиям по быстродействию и точности. Время переходного процесса составляет: tпп = 0,08с. Программная реализация регулятора требует преобразования ДПФ в разностную форму. С этой целью ДПФ регулятора приводится к общему знаменателю:

Сгруппировав переменные,

а также умножив числитель и знаменатель на

Применяя обратное z-преобразование, получим разностную форму алгоритма регулятора скорости:

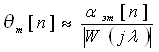

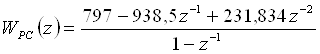

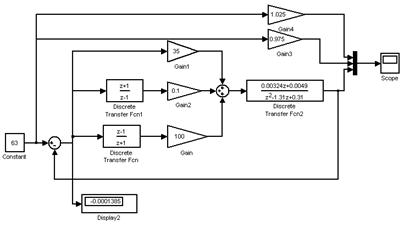

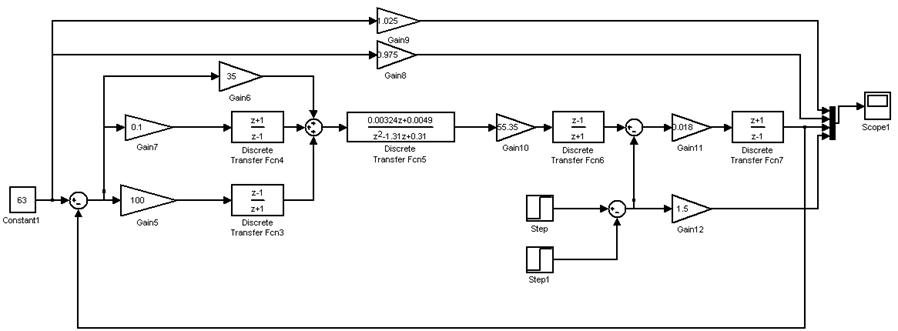

где переменные с индексами 4.2 Моделирование работы привода под нагрузкойМодель системы для определения скоростной ошибки приведена на рис.4.4, а график переходного процесса - на рис. 4.5.

Рисунок 4.4 – Модель системы для оценки ошибки по скорости

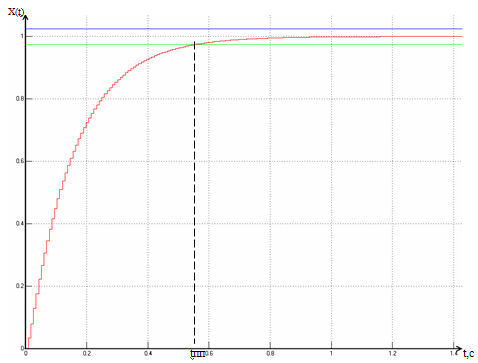

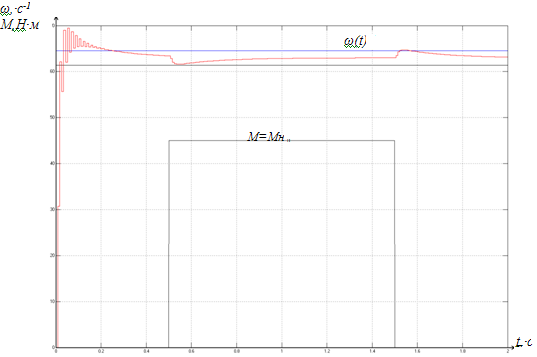

Рисунок 4.5 – График переходного процесса при подаче ступенчатого сигнала По результатам моделирования

определяем скоростную ошибку. Из рис. 1 видно, что она составляет Время переходного процесса составляет не меньше 0,22c, что обеспечивает максимальную скорость при допустимом ускорении ( Делаем вывод, что система удовлетворяет заданным показателям. Реакция системы на наброс нагрузкиВведем в систему момент

сопротивления. Для этого из неизменяемой части выделим механическую часть

двигателя

Перед подачей момента сопротивления используем дифференциальное звено с коэффициентом усиления:

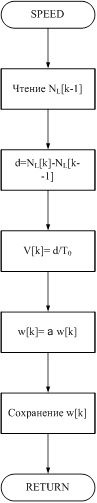

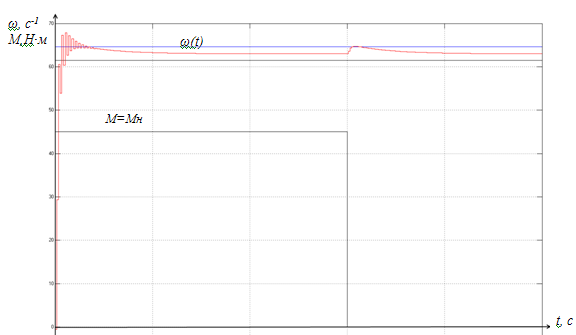

После подачи момента используем интегрирующее звено. В качестве момента сопротивления подадим номинальный момент двигателя. В результате получим модель, показанную на рисунке 4.6. График переходного процесса при набросе и снятии нагрузки показан на рисунке 4.7. Промоделируем ситуацию, когда нагрузка на двигатель будет сразу при его включении (т.е. рабочий инструмент станка изначально нагружен). График такого переходного процесса показан на рисунке 4.8. Промоделируем ситуацию при ступенчатом увеличении значения момента сопротивления от Мн до 2Мн (рисунок 4.9)

Рисунок 4.6 – Модель системы при моделировании подачи момента сопротивления

Рисунок 4.7 – График переходного процесса при набросе и снятии нагрузки

Рисунок 4.8 – График переходного процесса при включении двигателя под нагрузкой

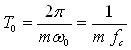

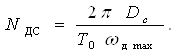

Рисунок 4.9 – График переходного процесса при при ступенчатом увеличении значения момента сопротивления от Мн до 2Мн 5. ПРОЕКТИРОВАНИЕ СРЕДСТВ СОПРЯЖЕНИЯ Проектирование средств сопряжения с объектом связано с определением конкретных величин, от которых зависят точность и быстродействие системы привода. Для проектирования средств сопряжения необходимо, прежде всего, определить период дискретности системы управления. Для электроприводов

постоянного тока с тиристорным преобразователем период дискретности зависит от

частоты сети

где Для электроприводов

постоянного тока с транзисторными ШИП период дискретности зависит от требуемой

точности обработки

В любом случае период дискретности должен удовлетворять условию: T0 <2/λ3. (5.3) В приводах переменного тока с частотными преобразователями для обеспечения требуемого диапазона скорости вращения и, соответственно, частоты питающей сети управление преобразователями осуществляется с дискретностью от 2 до 100 мкс. Квантование по уровню определяет разрядность цифрового представления переменных. Контроль положения рабочего органа осуществляется ротационными или линейными датчиками, характеристики которых приведены в [1]. Для ввода сигналов датчиков в систему управления предусматриваются специальные средства сопряжения, обеспечивающие передачу кодов в требуемом формате. При определении

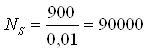

разрядности кода положения Разрешающая способность

датчика положения или угла поворота – это количество импульсов на выходе

датчика на один шаг измерительной системы. Для поворотных датчиков шагом

измерительной системы является один оборот, что соответствует линейному перемещению

на шаг винта

Так, при шаге винта Для станков нормальной (Н) и повышенной (П) точности применяют круговые фотоэлектрические датчики или вращающиеся трансформаторы, для станков высокой точности класса В – линейные оптические системы, например, типа RОD-260. Необходимая емкость

счетчика пути по координате зависит от длины винта

Для представления кода

положения

Код управления

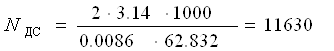

Регулирование скорости осуществляется в диапазоне Dс = 1000. Тогда для управления скоростью потребуется 10 двоичных разрядов (210=1024). Для измерения фактической угловой скорости применяют цифровое дифференцирование перемещения или угла поворота. Если датчик угла поворота установлен на двигателе, то код фактической скорости двигателя определяется выражением:

где Зная диапазон

регулирования скорости

При

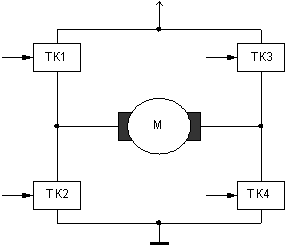

Значит, из справочника для датчика скорости выбираем фотоэлектрические датчики угла поворота фирмы НЕIDЕNНАІ RОD-260 – для повышенных частот вращения с частотой считывания 1МГц, Uпит = 5В, габаритные размеры DхL – 92х50 мм; присоединительный вал Ø10 h6. Стандартные числа штрихов (импульсный выход): 12500. Для датчика положения мы выбираем тот же датчик, но для получения 500 имп/об применяем программный делитель с коэффициентом деления 25. Основой ШИП есть транзисторные преобразователи. Упрощенная схема ШИП представлена на рисунке 5.2. Схема содержит четыре транзисторных ключа ТК 1-ТК4. Питание ШИП осуществляется от источника постоянного тока, шунтированного конденсатором. Существует три способа управления ШИП: симметричный, не симметричный и поочередной. Наиболее простым способом управления ШИП есть симметричный.

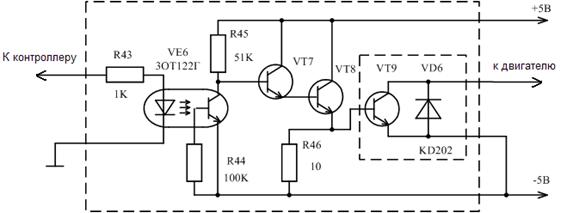

Рисунок 5.2 - Схема транзисторного ШИП При симметричном способе управления в состоянии переключения находятся все четыре транзисторных ключа моста, а напряжение на выходе ШИП представляет собой знакопеременные импульсы, продолжительность которых регулируется входным сигналом. В ШИП с симметричным управлением среднее напряжение на выходе ШИП равняется нулю, когда относительное дополнение включения равняется 0,5. Относительное дополнение включения (скважность) - это отношение длины управляющих импульсов к периоду коммутации ШИП. Симметричный способ управления обычно используется в маломощных приводах постоянного тока. Его преимуществом является простота реализации и отсутствие зоны нечувствительности в регулировочной характеристике. Недостатком ШИП с симметричным управлением - знакопеременное напряжение на нагрузке и повышения пульсации тока в якоре исполнительного двигателя. Стремление исключить этот недостаток и привело к разработке средств, которые обеспечивают однополярное напряжение на выходе ШИП. Этим способом является несимметричное управление ШИП. В этом случае переключаются транзисторные ключи фазной группы ТК3 и ТК4 (ключе ТК1 и ТК2 при противоположной полярности входного сигнала), транзисторный ключ ТК1 постоянно открыт и насыщен, а ключ ТК2 постоянно закрыт. Транзисторные ключи ТК3 и ТК4 переключаются в противофазе, обеспечивая протекание тока якоря от противо-ЭДС двигателя. При этом на выходе ШИП формируются знакопостоянные импульсы, и среднее напряжение на выходе равняется нулю, когда относительное дополнение включения одного из нижних транзисторов равняется 0,5. Недостатком этого способа является то, что верхние транзисторные ключи (ТК1 и ТК2) за током загруженные больше чем нижние. Это можно устранить при поочередном управлении, но поочередный способ управления в реализации значительно более сложный предыдущих двух. Поэтому рациональнее всего остановиться на несимметричном способе управления транзисторными ключами. При разработке мощных источников электропитания и приводов электродвигателей всегда приходится решать вопросы выбора схемотехники управления затворами силовых транзисторов мостовых и полумостовых инверторов. В этой связи можно выделить три основных положения: Необходимость обеспечения требуемого пикового тока драйвера для перезаряда входной емкости силового транзистора. Необходимость обеспечения надежной развязки между верхним и нижним плечами полумоста. Необходимость обеспечения хорошей гальванической развязки по сигналам управления. В настоящее время фирмы-производители электронных компонентов предлагают ряд решений, позволяющих в конкретных случаях повысить надежность и упростить схемотехнику управления силовыми ключами. На рисунке 5.3 приведена схема силового транзисторного ключа.

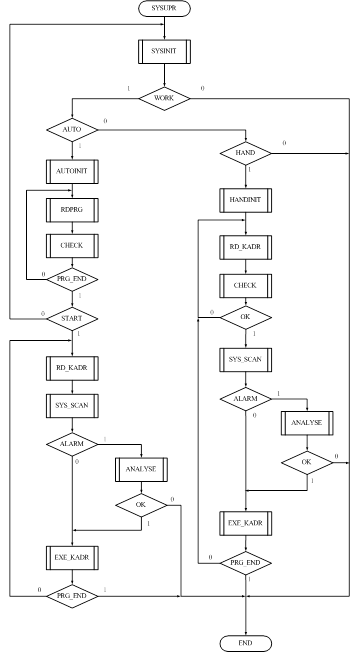

Рисунок 5.3 - Функциональная схема транзисторного ключа 6. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ И АЛГОРИТМИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ЗАДАЧ УПРАВЛЕНИЯ ПРИВОДОМ 6.1 Разработка алгоритма функционирования системыПрограммное управление станком является типичной задачей управления в реальном масштабе времени. Это требует правильного сочетания аппаратных и программных ресурсов системы с внешними устройствами. В общем случае управление оборудованием сводится к обмену информацией между управляющей ЭВМ и внешними устройствами, входящими в его состав. Блок-схема головного модуля программы управления станком представлена на рисунке 6.1. Он представляет собой диспетчер, направляющий работу системы по одному из двух путей, соответствующих двум возможным режимам работы станка: автоматическая обработка (АUТО), ручное управление (НAND). Перед селекцией режима производится инициализация системы управления подпрограммой SYSINIT. При инициализации выполняются следующие действия: подготовка силовой части приводов и электроавтоматики, установка рабочих органов в нулевое положение, сброс системы управления приводами и информационной системы. После инициализации следует подтверждение начала работы, в противном случае программа завершается с выдачей соответствующего сообщения. Режим автоматической обработки начинается с подпрограммы RDPRG, которая позволяет вводить программу обработки с клавиатуры или считать готовую с диска. Программа вводится покадрово, каждый кадр соответствует какой-либо технологической операции (например, включение шпинделя или обработка круглого контура с заданными координатами). Для проверки и преобразования входной программы во внутренний формат данных системы используется подпрограмма-транслятор CHECK. После преобразования данных следует запрос на начало обработки. В случае утвердительного ответа на данный запрос, начинается циклическое выполнение программы обработки.

Рисунок 6.1 – Блок-схема головного модуля программы управления станком Выполняется считывание кадра управляющей программы подпрограммой RD_КАDR и его анализ (определение типа интерполяции, рабочего квадранта, определение величины перемещения, в направлении каких осей оно должно производиться и т.д.), т.е. подготавливается информация для подпрограмм нижнего уровня (интерполятора, регулятора и т.п.). Перед отработкой кадра выполняется анализ станка на аварийные ситуации подпрограммой SYSSCAN. В случае возникновения аварийной ситуации (ALARM=1) происходит анализ неисправности и анализируется возможность ее устранения, что выполняет подпрограмма ANALYSE, в случае успешного завершения которой управление передается подпрограмме выполнения кадра управляющей программы EXE_КАDR. Данная подпрограмма включает в себя программы интерполяции (линейной и круговой), программы чтения и вычисления положения и скорости исполнительных органов, программы регуляторов и другие программы нижнего уровня. Ручной режим работы начинается подпрограммой INITHAND, производящей требуемую настройку параметров системы. Далее следует собственно рабочий цикл, начинающийся чтением состояния пульта оператора (RD_КАDR). Проверка корректности введенной команды производится подпрограммой CHECK. В случае, если проверка пройдена успешно, в действие вступает программа SYS_SCAN, затем действия аналогичны действиям, описанным в автоматическом режиме работы Процедуры основной программы и выполняемые ими действия приведены в таблице 6.1. Таблица 6.1 – Процедуры головного модуля

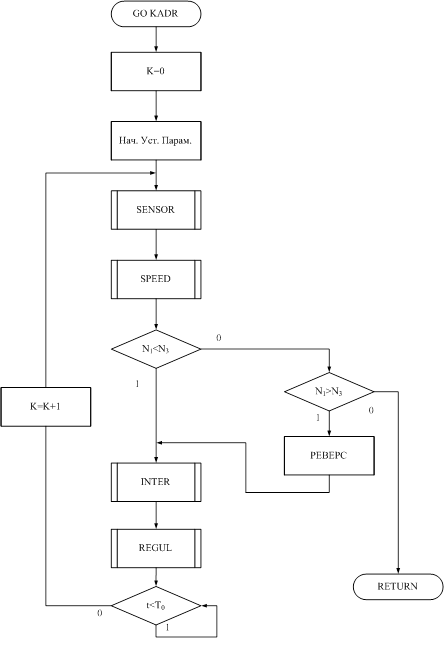

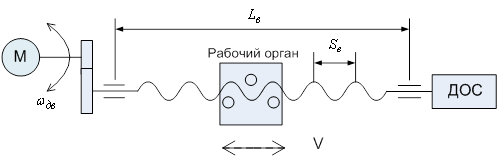

6.2 Разработка программного обеспечения блока управления приводом подачиПрограмма управления приводом подачи консоли в автоматическом режиме должна выполнять следующие функции: - прием информации с датчика положения; - вычисление значения скорости методом числового дифференцирования; - цифровое регулирование скорости и положения; - интерполяционные расчеты. Блок-схема процедуры управления приводом подачи консоли представлена на рисунке 6.2. Данная процедура является подпрограммой головного модуля программы управления станком. Процедура начинается обнулением счетчика периодов дискретности и записью в стек начальных значений скорости и сигнала управления, необходимых для процедуры регулирования скорости. Далее производится запуск таймера, необходимого для обеспечения работы системы в реальном масштабе времени. После включения таймера выполняется процедура чтения датчиков SENSOR, выходными параметрами которой являются значения перемещений рабочих органов за данный интервал дискретности N[k] и величины перемещений относительно начала кадра N1. Далее следует процедура определения скорости рабочего органа в данном интервале дискретности.

Рисунок 6.2 - Блок-схема программы управления приводом подач консоли Отслеживание положения рабочего органа производится путем сравнения текущего значения положения N1 с заданным в кадре управляющей программы (N3). Если N1 < N3, т.е. требуемое положение еще не отработано, в действие вступает подпрограмма интерполяционных расчетов INTER. Далее производится цифровое регулирование скорости в соответствии с разностным уравнением регулятора скорости (процедура REGUL). Если N1 > N3, т.е. по каким-либо причинам произошел перебег рабочего органа, подается сигнал реверса на двигатель привода и выполняются вышеназванные процедуры интерполяции и регулирования скорости, после завершения которых определяется состояние таймера. Если время, прошедшее с начала цикла меньше, чем период дискретности системы Т0, то реализуется цикл ожидания пока t<Т0. При t=Т0 происходит выход из цикла ожидания, инкремент счетчика периодов и переход на инициализацию таймера. Данный цикл повторяется до тех пор, пока текущее значение перемещения N1 не сравняется с заданным N3. В этом случае происходит выход из процедуры управления приводами (конец кадра). Блок-схема процедуры обслуживания датчиков приведена на рисунке 6.3.

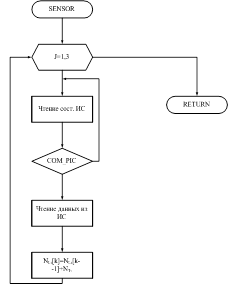

Рисунок 6.3 - Блок-схема процедуры обслуживания датчиков Для приема информации о перемещении по трем координатам организован цикл, начинающийся с анализа состояния ИС. Как было сказано выше, единичное значение разряда СОМ_Р1С разрешает чтение кода перемещения в ЦЭВМ. Процедура SPEED выполняет вычисление значения скорости вращения двигателя методом числового дифференцирования. Блок-схема процедуры определения скорости вращения вала двигателя приведена на рисунке 6.4.

Рисунок 6.4 - Блок-схема процедуры определения скорости В ходе выполнения курсового проекта была разработана система управления приводом продольной подачи токарно-винторезного станка. Особенностью данной СУЭП является применение высокопроизводительного контроллера LPC2138 на базе ядра ARM7. Этот контроллер обладает развитой периферией, поэтому его ресурсов хватит для выполнения любых задач, связанных с управлением станками вышеупомянутого типа. Применение в системах управления электроприводами микропроцессорной системы позволило повысить гибкость станка, обеспечивает возможность стыковки с ЭВМ высокого уровня, который работает в режиме деления времени и разрешает оптимально может построить управление большой технологической задачей. В курсовом проекте выполнен расчет электромеханической системы, выбран двигатель постоянного тока по рассчитанным данным. Разработана структурная и функциональная схемы системы управления приводом подачи, выбраны средства соединения исполнительного механизма с системой управления. Также выполнено математическое описание системы управления и синтез ПИД-регулятора. Управления осуществляется с помощью ШИП, что является более уместным, чем тиристорный преобразователь. Заключительным этапом курсового проекта является разработка блок - схемы управления, которая характеризует работу системы управления в ручном, наладочном и автоматическом режимах работы. ПЕРЕЧЕНЬ ССЫЛОК 1. Методические указания к курсовому проекту по дисциплине "Цифровые системы управление и обработка информации" (для специальности 7.092501)Сост. А. А. Сердюк. - Краматорск: ДГМА, 2006.-108с. 2. Системы программного управления промышленными установками и робототехническими комплексами: Учебное пособие для вузов / Б. Е. Коровин, Г. И. Прокофьев, Л. Н. Рассудов. Л.: Энергоатомиздат, Ленинград. Отд., 1990 – 352с. 3. Точность и надежность станков с числовым программным управлением (Под ред. А. С. Проникова). М.: Машиностроение, 1982.-356с. 4. Станки с числовым программным управлением (специализированные). Под ред. В. А. Лещенко - М.: Машиностроение,1988.-592с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1.6)

, (1.6) (1.8)

(1.8) ,

, , (1.9)

, (1.9) . (1.10)

. (1.10) (1.13)

(1.13) (1.14)

(1.14) (кг×м2); (1.17)

(кг×м2); (1.17) (с).

(1.21)

(с).

(1.21)

, (1.22)

, (1.22) ;

;  ;

;  – характеристика запаздывания,

определяемая параметрами цифровой системы.

– характеристика запаздывания,

определяемая параметрами цифровой системы. ,

,  .

(1.25)

.

(1.25) , (1.26)

, (1.26)

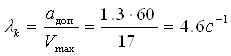

; (1.30)

; (1.30) . (1.31)

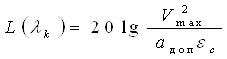

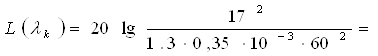

. (1.31) 44.932 дБ

44.932 дБ

, (1.32)

, (1.32) . (1.33)

. (1.33) . (1.34)

. (1.34) . (1.35)

. (1.35) . (1.36)

. (1.36) . (1.37)

. (1.37) . (1.38)

. (1.38) . (1.39)

. (1.39) . (1.40)

. (1.40)

. (1.41)

. (1.41) . (1.43)

. (1.43)

. (3.1)

. (3.1) , (3.3)

, (3.3) – функция длительности импульса напряжения.

– функция длительности импульса напряжения. , (3.4)

, (3.4) . где

. где

(3.8)

(3.8) , (3.9)

, (3.9) – коэффициент передачи

неизменяемой части.

– коэффициент передачи

неизменяемой части.

.(3.11)

.(3.11) . (3.12)

. (3.12) – коэффициент передачи неизменяемой части;

– коэффициент передачи неизменяемой части; . (3.13)

. (3.13)

. (3.14)

. (3.14) . (3.15)

. (3.15)

представляет собой

характеристику запаздывания управляющего воздействия, а

представляет собой

характеристику запаздывания управляющего воздействия, а  является описанием

частотных параметров неизменяемой части привода.

является описанием

частотных параметров неизменяемой части привода. .

. . (4.1)

. (4.1) ДЧХ регулятора принимает

следующий вид:

ДЧХ регулятора принимает

следующий вид: . (4.2)

. (4.2)

. (4.3)

. (4.3) . (4.5)

. (4.5)

.

. (4.7)

(4.7) (4.8)

(4.8) (4.9)

(4.9) ,

,  .

.

; (4.10)

; (4.10) .

. ; (4.11)

; (4.11) .

.

(5.1)

(5.1) . (5.2)

. (5.2) ( дискрет). (5.5)

( дискрет). (5.5) , можно

определить число импульсов/оборот, которое должен иметь датчик, чтобы на

минимальной скорости за период дискретности

, можно

определить число импульсов/оборот, которое должен иметь датчик, чтобы на

минимальной скорости за период дискретности  (5.9)

(5.9) имп/об. (5.10)

имп/об. (5.10)