Курсовая работа: Разработка системы управления механизма передвижения тележкиКурсовая работа: Разработка системы управления механизма передвижения тележкиФедеральное агентство по образованию Государственное образовательное учреждение Высшего профессионального образования Донской Государственный технический университет Кафедра «Робототехника и мехатроника» УТВЕРЖДАЮ Зав. кафедрой.. «______»_____________2008 г. ЗАДАНИЕ на курсовой проект Студент . Группа УМ-41 Тема: «Разработка системы управления механизма передвижения тележки» Срок предоставления проекта к защите «_____»____________2008г. Исходные данные для проектирования: Вариант № 19 Содержание пояснительной записки курсового проекта: ~ Введение. ~ Техническое задание. ~ Расчетно-конструкторская часть. ~ Описание работы системы управления. ~ Заключение. Перечень графических материалов: 1. Система управления ТП. Схема электрическая принципиальная. 2. Переходные процессы. Содержание Введение 1 Техническое задание 2 Расчетно-конструкторская часть 2.1 Расчет статической мощности при передвижении тележки с номинальным грузом 2.2 Выбор двигателя 2.3 Выбор редуктора 2.4 Выбор схемы тиристорного преобразователя 2.5 Выбор силового трансформатора 2.6 Расчет параметров схемы и выбор тиристоров 2.7 Расчет параметров контура нагрузки ТП 2.8 Расчет и построение электромеханических характеристик 2.9 Выбор тахогенератора 2.10 Определение параметров структурной схемы ДПТ 2.11 Динамический расчет системы привода 3 Описание работы системы управления приводом Заключение Список использованных источников Введение Целью данного курсового проекта является разработка мехатронного устройства – тележки мостового крюкового крана. Смысловая её реализации заключается в создании универсальных, надёжных и долговечных устройств, которые тем или иным образом помогали бы человеку решать поставленные перед ним задачи. Для высокоточных производств очень важно иметь хорошую точность позиционирования рабочего органа. Как и любая другая МС состоит из электромеханической системы, которая представляет собой совокупность электродвигательного и преобразовательного устройств, системы управления, механической передачи и рабочего органа, предназначенная для приведения рабочего органа в движение и управление этим движением по заданному алгоритму посредствам микро ЭВМ или микроконтроллера. Свойства электромеханической системы определяются взаимосвязанными характеристиками элементов и образующих её подсистем (механической, электрической и магнитной). Поэтому при этапном проектировании электромеханической системы особое внимание уделяется выбору электромеханической элементной базы, электродвигателей и информационных и силовых полупроводниковых преобразователей, статических и динамических характеристик, как силовых исполнительных элементов, так и системы управления при исследовании качества регулирования электромеханической системы с использованием микроконтроллеров или ЭВМ. Целью управления может быть решение двух обобщенных задач – поддержание некоторых параметров в определенных диапазонах и регулирование значений выходных переменных по требуемому закону. В каждой из этих задач управляющей системе требуется сформировать выходное воздействие, реализация которого компенсирует образовавшуюся ошибку управления. 1 Техническое задание Разработать систему управления механизмом передвижения тележки мостового крюкового крана (мехатронного объекта) с техническими характеристиками:

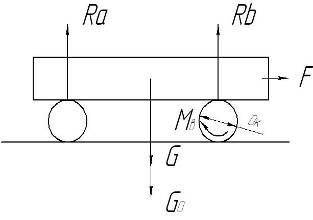

Рисунок 1.1 –Тележка мостового крюкового крана 2 Расчетно-конструкторская часть 2.1 Определим статическую мощность при передвижении тележки с номинальным грузом

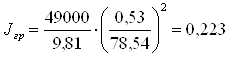

где G – сила тяжести перемещаемого груза, Н;

g – ускорение свободного падения, м/с2; G0 – сила тяжести самого механизма передвижения, Н; v – скорость передвижения, v=0,53 м/с; Rk – радиус ходового колеса с цилиндрическим ободом, м; d – диаметр шейки оси ходового колеса, d=0,058 м; k – коэффициент, учитывающий увеличение сопротивления движению из-за трения реборд ходовых колес о рельсы, k=2,0. μ – коэффициент трения скольжения в подшипниках опор вала ходового колеса, μ=0,02 для подшипников качения; η – КПД механизма передвижения f – коэффициент трения качения ходовых колес по рельсам, f=0.0004 м.

Определяем предварительную номинальную мощность электродвигателя

где kt – коэффициент, зависящий от номинального режима работы, kt=1,15 для тяжелого режима;

2.2 Выбор двигателя Предварительный выбор двигателя производят по результатам расчета номинальной мощности. Окончательно требуется выбрать только один из четырех двигателей. Для этого необходимо построить энергетические характеристики каждого, а затем (по необходимым условиям и параметрам) выбрать соответствующий тип. Таблица 2.1– Номинальные параметры выбранных двигателей

Для построения энергетической характеристики каждого двигателя необходимо рассчитать следующие параметры: · Номинальную угловую скорость двигателя:

где n – номинальная частота вращения двигателя.

· Номинальный вращающий момент двигателя:

Так как двигатель постоянного тока

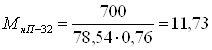

допускается перегружать по току в Построение характеристик выполняется в координатах Ω(М),Рэнерг(М)

Рисунок 2.1 – Энергетические характеристики выбранных двигателей o Требуемый момент

o Требуемая угловая скорость

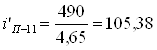

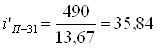

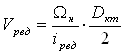

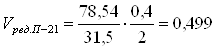

Расчет ориентировочного значения передаточного числа редуктора

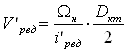

Определение ожидаемой линейной скорости на выходе редуктора с ориентировочным передаточным числом

Полученные значения удовлетворяют

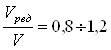

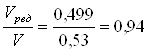

принятому условию: Исходя из массогабаритных параметров, требований, ограничений, связанных с выбором редуктора, выбираем двигатель с номинальной мощностью 700 Вт и частотой вращения 750 об/мин, т. е. двигатель П32 Определение реального передаточного числа и пересчет линейной скорости с учетом редуктора. Реальное передаточное число выбирается из ряда (для двухступенчатых соосных редукторов): 8, 10, 12.5, 16, 20, 25, 28, 31.5, 40, 50. Соответственно выбираем для двигателя П32 ближайшее наибольшее передаточное число, Пересчитываем линейную скорость

Полученная скорость должна удовлетворять условию:

2.3 Выбор редуктора Выбор редуктора

осуществляется по параметрам выбранного двигателя и рассчитанным

характеристикам: Выбираем редуктор двухступенчатый соосный типа Ц2С-100 с основными параметрами: 1. Крутящий момент на тихоходном валу, Н·м………..…..…….500 2. Межосевое расстояние, мм………………………………...……100 3. Передаточное число…………………………………………..…31,5 4. Допускаемая радиальная нагрузка на выходных концах валов, кН: · быстроходного…………………………………………….1,0 · тихоходного………………………………………….……..5,6 5. КПД, %………………….………………………………………..0,98 Масса, кг………………………..…………………………………..……45 2.4 Выбор схемы тиристорного преобразователя Таблица 2.2 – Номинальные параметры схемы преобразователя

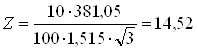

где Ке – отношение действующего значения напряжения вторичной обмотки трансформатора к наибольшему значению средней выпрямленной ЭДС; К0 – отношение максимального обратного напряжения на тиристоре к выпрямленной ЭДС; Кic – отношение среднего значения тока тиристора к среднему значению выпрямленного тока; Ктэ – отношение действующего значения тока тиристора к среднему значению выпрямленного тока; Кт – отношение типовой мощности трансформатора к мощности на стороне выпрямленного тока; Кi1 – отношение действующего значения тока фазы первичной обмотки трансформатора, к числу витков вторичной обмотки, к среднему значению выпрямленного тока, Ктр – коэффициент трансформации трансформатора; Кi2 – отношение действующего значения тока фазы вторичной обмотки трансформатора к среднему выпрямленному току; λ – предельный угол проводимости тиристора; m – число фаз. 2.5 Выбор силового трансформатора Определим фазную ЭДС вторичной обмотки силового трансформатора

где Кс –

коэффициент запаса, учитывающий возможное снижение напряжения сети,

Определим действующее значение тока вторичной обмотки силового трансформатора

где Кi – коэффициент непрямоугольности,

учитывающий отклонение формы кривой тока от прямоугольной,

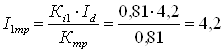

Определим действующее значение тока первичной обмотки

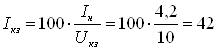

Расчетная типовая мощность трансформатора

По расчетной параметрами мощности Ртр подбираем трансформатора типа ТС-1 со следующими основными: ~ номинальная мощность трансформатора, S1н, кВт………...……1,0 ~ номинальное линейное напряжение вторичной обмотки трансформатора, U2н, В…………………………………………………...……170 ~ напряжение короткого замыкания, Uкз, %...………………...……10 ~ мощность при коротком замыкании, ΔРкз/S1н, %..…………...……5 2.6 Расчет параметров схемы и выбор тиристоров Определим среднее значение тока тиристора

Определим максимальную величину обратного напряжения

где Кα –

коэффициент запаса по углу управления тиристоров,

Кратковременный допустимый ток, проходящий через тиристор, не должен превышать 15-кратного значения номинального тока тиристора IТН

где Iкз – величина тока, проходящего через тиристор при коротком замыкании на стороне постоянного тока,

Определим максимальное напряжение для выбора класса тиристоров

Выбираем тиристоры КУ211Ж 5-го класса, имеющие основные параметры: · средний ток в открытом состоянии, It=10А; · максимальное обратное напряжение, Utmax=500 В; ·

отпирающее

постоянное напряжение управления, 2.7 Расчет параметров контура нагрузки ТП Находим расчетное сопротивление цепи якоря двигателя, питаемого от тиристорного преобразователя через силовой трансформатор

где Rур – сопротивление уравнительного реактора, Определим линейное напряжение вторичной обмотки U2л

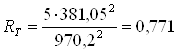

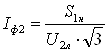

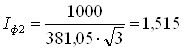

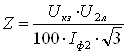

Определим сопротивление обмоток силового трансформатора Rт

Найдем фазный ток вторичной обмотки Iф2

Полное сопротивление обмоток силового трансформатора

Реактивное сопротивление обмоток силового трансформатора Xт

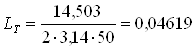

Приведенная к цепи постоянного тока индуктивность силового трансформатора Lт будет определена, как

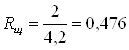

Определение сопротивление щеточного контакта

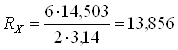

Определим сопротивление, вносимое за счет коммутации тиристоров в схеме

Определим эквивалентную индуктивность якорной цепи

Определим индуктивность сглаживающих дросселей Lур

где Кур = 0,65 – коэффициент уравнительного реактора.

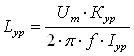

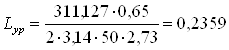

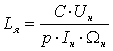

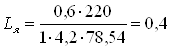

Найдем индуктивность якорной цепи Lя

где С = 0,6 для компенсированной машины; р – число пар полюсов, р = 1.

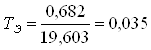

Определим электромагнитную постоянную времени цепи якоря

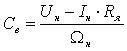

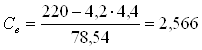

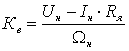

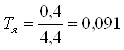

Найдем постоянную двигателя по ЭДС

2.8 Расчет и построение электромеханических характеристик Электромеханическая

характеристика двигателя является зависимостью W=f (Iя) при угле регулирования α напряжения

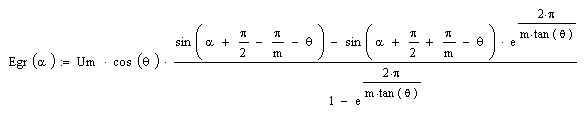

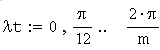

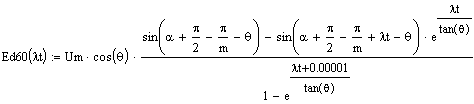

тиристорного преобразователя. При изменении Определим значение граничной ЭДС ТП

где

Определим граничное значение скорости

Определим значение граничного тока

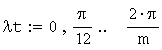

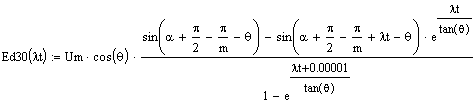

Изменяя угол проводимости

тиристоров λт в пределах от 0 до 2π/m, рассчитываем электромеханическую

характеристику двигателя в зоне прерывистых токов, для углов Строим естественную

электромеханическую характеристику электропривода в зоне непрерывных токов для

Рисунок 2.2 -

Естественная электромеханическая характеристика при ∆Ω=95,877-23,515 Строим естественную электромеханическую характеристику электропривода в зоне

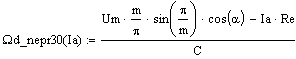

непрерывных токов для

Рисунок 2.3 –

Электромеханическая характеристика при ∆Ω=119,857-63,603 2.9 Выбор тахогенератора Условия, необходимые для выбора тахогенератора: Ø

Ø

Ø

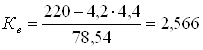

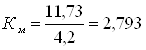

Исходя из следующих условий, выбираем тахогенератор типа ДПР-52Н1-01 со следующими параметрами: © мощность на валу, Рнтг, Вт………………………………………9,4 © скорость вращения, Ωнтг, рад/с………………………………….942 © напряжение питания, Uнтг, В……………………………………27 © ток якоря, Iнтг, А………………………………………………0,53 © сопротивление обмотки якоря, Rнтг, Ом………………………3,6 © момент инерции, Jнтг, кгм2·10-6…………………………………1,7 © масса, mтг, кг…………………………………………………0,26 2.10 Определение параметров структурной схемы ДПТ Номинальные параметры двигателя характеризуются коэффициентами:

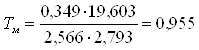

Электромагнитная постоянная двигателя определяется, как

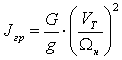

Определим электромеханическую постоянную времени двигателя

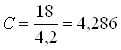

Коэффициент усиления двигателя

Выбор постоянных времени

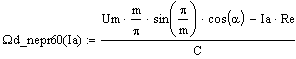

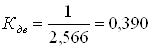

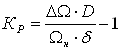

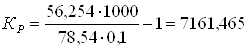

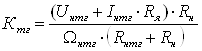

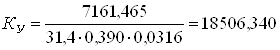

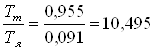

Определим коэффициенты усиления системы электропривода Определим коэффициент усиления разомкнутой системы

где ΔΩ – изменение скорости; D – диапазон регулирования, D = 1000.

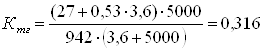

Определим коэффициент передачи тахогенератора

где Rн – сопротивление входа усилителя,

Определим коэффициент передачи тиристорного преобразователя

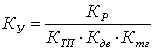

Определим коэффициент усиления усилителя

Определим коэффициент усиления регулятора тока и скорости

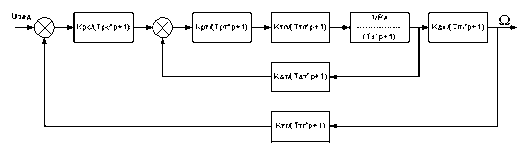

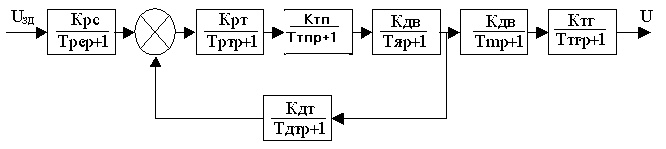

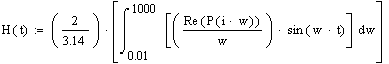

2.11 Динамический расчет системы привода Рассмотрим динамическую модель разработанной приводной системы:

Исходные данные для расчета:

В

системе электроприводов ПР момент инерции нагрузки изменяется, а, следовательно

и механическая постоянная времени Тm тоже будет изменяться. При

Передаточные функции звеньев имеют вид: Ø регулятор скорости Ø регулятор тока Ø двигатель Ø ТП Ø тахогенератор Ø датчик тока Для определения устойчивости относительно задающего воздействия по критерию Найквиста необходимо разорвать цепь обратной связи и определить передаточную функцию в разомкнутом состоянии. Схема разомкнутой динамической системы привода имеет вид

Передаточная функция разомкнутой системы будет иметь вид

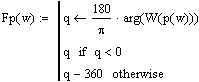

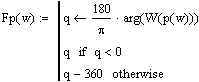

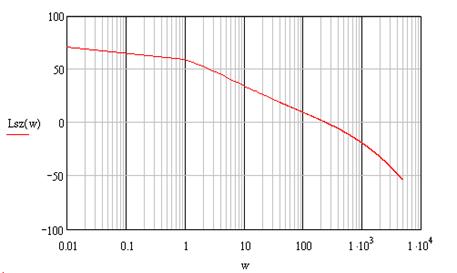

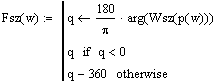

Построим ЛАЧХ и ЛФЧХ исходной разомкнутой системы

Рисунок 2.4 – ЛАЧХ и ЛФЧХ исходной системы Определим частоту среза

Построим желаемую ЛАЧХ и определим форму корректирующего звена. Для построения желаемой ЛАЧХ определим желаемую частоту среза.

Введение Свойства электромеханической системы определяются взаимосвязанными характеристиками элементов и образующих её подсистем (механической, электрической и магнитной). Поэтому при этапном проектировании электромеханической системы особое внимание уделяется выбору электромеханической элементной базы, электродвигателей и информационных и силовых полупроводниковых преобразователей, статических и динамических характеристик, как силовых исполнительных элементов, так и системы Построим ЛАЧХ и ЛФЧХ исходной разомкнутой системы

Рисунок 2.4 – ЛАЧХ и ЛФЧХ исходной системы Определим частоту среза

Построим желаемую ЛАЧХ и определим форму корректирующего звена. Для построения желаемой ЛАЧХ определим желаемую частоту среза.

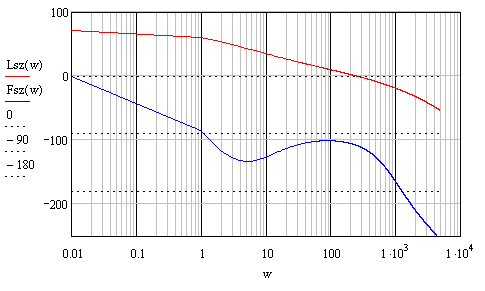

Рисунок 2.5 – Желаемое ЛАЧХ Корректирующее звено можно реализовать следующим звеном:

В итоге передаточная функция скорректированной системы будет иметь вид:

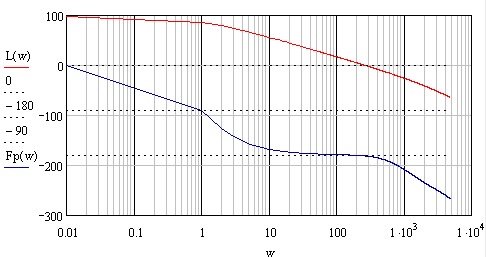

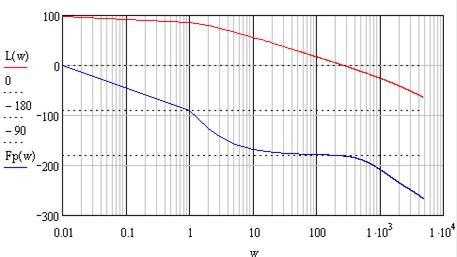

Построим ЛАЧХ и ЛФЧХ разомкнутой системы

Рисунок 2.6 – ЛАЧХ и ЛФЧХ скорректированной системы

Запас устойчивости по фазе Запас

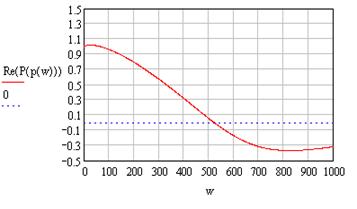

устойчивости по амплитуде Построим вещественную частотную характеристику исходной системы.

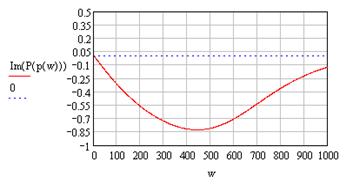

Рисунок 2.7 – Вещественная частотная характеристика системы

Рисунок 2.8 – Мнимая частотная характеристика Построим переходный процесс

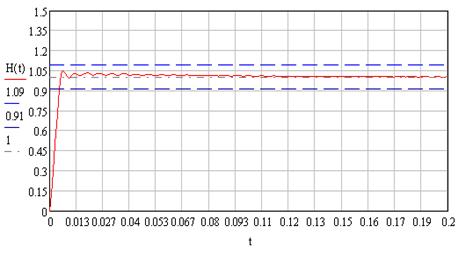

Рисунок 2.9 – Переходный процесс системы Из рисунка 2.9 видно: ~ время переходного процесса по точке перехода кривой через линию установившегося значения составляет 0,007 с и не превышает заданного значения в сравнении с исходными данными для проектирования, tп.п. = 0,15. ~ ожидаемое значение перерегулирования составляет 5% и не превосходит установленного уровня 18% для проектируемого электропривода. 3 Описание работы системы управления приводом Электропривод тиристорный, — реверсивный, с раздельным управлением, шестиимпульсной силовой схемой. Диапазон мощностей 0,5—18,5 кВт, ток до 200 А и напряжение до 440 В. Преобразователи имеют три типа исполнения: по выходному току 40, 100 и 200 А и два диапазона регулирования 1:1000 и 1:10 000. Электропривод состоит из регулятора скорости (РС), регулятора тока (РТ), управляемого выпрямителя (УВ), двигателя (Д), тахогенератора (ТГ), датчика тока (ДТ). Регуляторы тока и скорости охвачены цепями коррекции RI, С1 и R2, С2. Между регулятором тока и тиристорным выпрямителем имеется нелинейное звено ИЗ, служащее для обеспечения качества регулирования при переходе из зоны прерывистых в зону непрерывных токов. В схеме отсутствуют уравнительные реакторы, что обусловлено применением раздельного управления группами тиристоров. Функциональная схема содержит силовую часть, состоящую из трехфазного мостового выпрямителя, подключаемого к сети через согласующий трансформатор Т5 и автоматический выключатель F6. Якорь двигателя М присоединяется к выпрямителям через сглаживающий дроссель L. Система управления — двухконтурная по принципу подчиненного регулирования, размещена на двух печатных платах Е1 и Е2. На плате Е1 размещены система СИФУ, регуляторы скорости и тока (PC и РТ), функциональный преобразователь ЭДС двигателя (ФПЕ), нелинейное звено (Н3), блок питания (БП), датчик тока (ДТ), узел защиты и сигнализации. Плата Е2 имеет две модификации — для диапазонов 1:1000 и 1:10000. На плате размещены логическое устройство системы раздельного управления группами тиристоров УЛ с переключателем характеристик ПХ и датчиком проводимости вентилей ДПВ, узел зависимого токоограничения УЗТ. Пропорционально-интегральные регуляторы скорости и тока выполнены на операционных усилителях А1 и А2. Выходной сигнал регулятора скорости является задающим для внутреннего токового контура. Резистор R17 служит для регулирования степени ограничения максимально возможного тока якоря в переходных режимах и при перегрузках. Для обеспечения постоянства коэффициента усиления тиристорного выпрямителя в режиме непрерывного и прерывистого токов в канал регулирования введено нелинейное звено (НЗ) с характеристикой, обратной регулировочной характеристике в режиме прерывистого тока. Оно выполнено на операционном усилителе, охваченном нелинейной обратной связью. Переключатель характеристик ПХ служит для согласования однополярной регулировочной характеристики СИФУ двухполярным сигналом управления Uy. Ограничение углов зажигания тиристоров и установка начального угла зажигания осуществляется усилителем и резистором R41. Максимальный угол (150°) выставляется резистором R49, минимальный (5—10°) — R50. Зависимое от частоты вращения токоограничение, необходимое при использовании высокомоментных двигателей, осуществляется узлом УЗТ, принцип действия которого основан на ограничении выходного напряжения регулятора скорости в зависимости от напряжения тахогенератора. Максимальное выходное напряжение УЗТ устанавливается резистором R6, минимальное — R5. Резистор R3 определяет крутизну характеристик вход — выход УЗТ. Сигнал обратной связи по току формируется с помощью датчика тока ДТ, питающегося от трансформаторов тока Т2, Т4. Реверсирование его обеспечивается транзисторными ключами «Вперед» (В) и «Назад» (Н). V16 Подключение выхода СИФУ к необходимому комплекту тиристоров осуществляется логическим устройством УЛ. Оно же управляет ключами «Вперед» и «Назад». УЛ состоит из нуль-органа (НО), триггера Т1 заданного направления тока, триггера Т2 истинного направления тока, схемы состояний триггеров (СС), элемента отсчета выдержки времени, датчика проводимости вентилей (ДПВ). Работа УЛ происходит следующим образом: при изменении знака управляющего напряжения изменяется сигнал на выходе нуль-органа. После достижения током в цепи якоря нулевого значения на выходе датчика проводимости вентилей формируется 1 и триггер T1 перебрасывается в новое состояние. Схема совпадения СС фиксирует несоответствие состояния триггеров. Этим обеспечивается блокировка выдачи управляющих импульсов СИФУ, а также запускается элемент отсчета времени. Через 1 мс на его выводе формируется 1 и при отсутствии блокирующего сигнала ДПВ триггер Т2 перебрасывается в новое состояние. Если во время отсчета выдержки времени на вход НО не поступает команда на включение в первоначальное положение, то триггер Т1 возвращается в исходное положение, соответствующее триггеру Т2. При этом мгновенно разрешается выдача управляющих импульсов на соответствующую группу тиристоров. Датчик проводимости ДПВ работает по принципу контроля напряжения на тиристорах и состоит из диодных мостов, оптронов, резисторов и нуль-органа на транзисторах. При наличии напряжения на всех тиристорах входы транзисторов шунтируются, в результате чего они запираются и на выходе ДПВ формируется 1. СИФУ состоит из двух идентичных каналов фазосмещения и управляющего органа (УО). Каждый из каналов выполнен по принципу одноканального управления двумя противофазными вентилями выпрямительного моста. СИФУ включает в себя следующие узлы: источник синхронизирующего напряжения ИСН, три формирователя импульсов ФИ, управляющего органа УО, шести усилителей импульсов УИ, 12 вводных устройств. ФИ состоит из фильтра (Ф), двух пороговых элементов ПЭ1 ПЭ2, формирователя синхронизирующих импульсов F, генератора пилообразного напряжения Г, нуль-органа НО, триггера Т, формирователя длительности импульсов S. Работа СИФУ: синхронизирующие напряжения из ИСН сдвигается фильтром Ф на 30°. После ПЭ1, ПЭ2 напряжение имеет форму противофазных прямоугольных импульсов. При сигнале 0 на. выходе формирователя импульсов F формируется синхроимпульс (сигнал 1), которым осуществляется разряд интегрирующей емкости генератора пилообразного напряжения Г до нуля. В момент исчезновения синхроимпульса конденсатор начинает заряжаться и напряжение на выходе Г линейно возрастает от 0 до 10 В. Момент превышения напряжения Г над управляющим напряжением фиксируется нуль-органом НО, который изменяет свое состояние с 1 на 0. При этом триггер Т переключается и на его выходе формируется 0. Это вызывает появление на выходе S управляющего импульса. Импульс приходит на вход одного из усилителей в соответствии с сигналами ПЭ1 и ПЭ2. После УИ усиленный импульс поступает на вводное устройство УВ комплекта тиристоров «Вперед» или «Назад». Тиристор (Т) после появления 0 на выходе НО сохраняет свое состояние до тех пор, пока из F на другой его вход не поступит синхроимпульс, который подготавливает триггер для выдачи очередного управляющего импульса. Узел защиты обеспечивает максимально – токовую отсечку; защиту от перегрева двигателя при перегрузках; устранение «ползучей» скорости при отключении задатчика частоты вращения; защиту от понижения напряжения питающей сети. Заключение В результате выполнения курсовой работы была разработана система управления для тележки мостового крюкового крана с заданными параметрами. Были построены и исследованы энергетические характеристики ряда двигателей постоянного тока, что позволило выбрать приемлемый тип двигателя и проверить его реальные возможности на обеспечение заданных скоростных параметров системы. Произведен расчет основных параметров и осуществлен выбор основных элементов тиристорного преобразователя. ТП рассчитан и спроектирован на основе современных переключающих устройств, обеспечивающих хорошие технические показатели при допустимом тепловом балансе рабочего режима ключевых элементов схемы ТП. Произведен статический и динамический расчеты системы. Построены статические характеристики ДПТ, логарифмические частотные и фазовые характеристики системы с определением запасов устойчивости по амплитуде и фазе. Для коррекции переходных процессов в системе был применен регулятор, включение которого обеспечило желаемый переходной процесс в замкнутой системе электропривода. Анализ переходного процесса показал, что система отрабатывает управляющее воздействие в заданное пусковое время. Для управления тиристорным преобразователем и приводом в целом была разработана схема управления с выбором элементов информационного канала: датчиков тока и скорости (тахогенератора), а также определены параметры других необходимых элементов схемы управления. Список использованных источников 1. Карнаухов Н.Ф. Электромеханические модули мехатронных систем. Основы расчета и проектирования: Учебное пособие. — Ростов н/Д: Издательский центр ДГТУ, 2001. 2. Анурьев В.И. Справочник конструктора машиностроителя. 3 том — 7-е изд., перераб. и доп. М.: Машиностроение, 1992. 3. Справочник по автоматизированному электроприводу /Под ред. Елисеева В.А. и Шинявского А.В. — М.: Энергоатомиздат, 1986. 4. Карнаухов Н.Ф. Электромеханические системы. Основы расчета: Учебное пособие. Ростов н/Д: Издательский центр ДГТУ, 1998. |

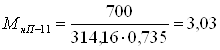

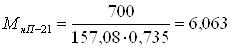

Н·м. (2.5)

Н·м. (2.5) Н·м.

Н·м.  Н·м.

Н·м. Н·м.

Н·м.  Н·м.

Н·м.

рад/с, (2.7)

рад/с, (2.7) рад/с.

рад/с. , (2.8)

, (2.8) ,

,  ,

, ,

,  м/с, (2.9)

м/с, (2.9) м/с.

м/с. м/с.

м/с. м/с.

м/с. м/с.

м/с. м/с, (2.10)

м/с, (2.10) м/с.

м/с. , (2.11)

, (2.11) .

. А. (2.14)

А. (2.14) . (2.19)

. (2.19) В. (2.20)

В. (2.20) В.

В. Ом, (2.23)

Ом, (2.23) Ом.

Ом. А, (2.24)

А, (2.24) А.

А. Ом, (2.25)

Ом, (2.25) Ом.

Ом. Гн, (2.27)

Гн, (2.27) Гн.

Гн. Ом, (2.28)

Ом, (2.28) Ом.

Ом. Ом.

Ом. Гн, (2.31)

Гн, (2.31) Гн.

Гн. Гн, (2.34)

Гн, (2.34) Гн. (2.35)

Гн. (2.35) с, (2.36)

с, (2.36) с.

с. В·с/рад, (2.37)

В·с/рад, (2.37) В·с/рад.

В·с/рад. Н·м/А, (2.38)

Н·м/А, (2.38) Н·м/А.

Н·м/А. можно

получить ряд характеристик ДПТ при питании от ТП.

можно

получить ряд характеристик ДПТ при питании от ТП. (2.39)

(2.39)

, (2.43)

, (2.43) .В·с.

.В·с. , (2.44)

, (2.44) .

. , с. (2.45)

, с. (2.45) с.

с. с. (2.46)

с. (2.46) кг·м2, (2.49)

кг·м2, (2.49) кг·м2.

кг·м2. с.

с. , рад/В·с, (2.50)

, рад/В·с, (2.50) рад/В·с.

рад/В·с. , (2.51)

, (2.51) .

. , (2.52)

, (2.52) .

. , (2.53)

, (2.53) , (2.54)

, (2.54) .

.

(2.56)

(2.56)

,

,

,

,

, (2.67)

, (2.67)

, (2.70)

, (2.70)