Курсовая работа: Редуктор зубчатый прямозубыйКурсовая работа: Редуктор зубчатый прямозубыйРЕДУКТОР ЗУБЧАТЫЙ ПРЯМОЗУБЫЙ Оглавление 1 Задание на курсовой проект 2 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ 3 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПЕРЕДАЧИ 4 ПРОЕКТНЫЙ РАСЧЕТ РЕДУКТОРА 4.1 Структурная схема редуктора. 4.2 Расчет зубчатых колес редуктора 4.3 Проверочный расчет спроектированной передачи 4.4 Расчет диаметров валов редуктора. 4.5 Конструктивные размеры корпуса редуктора 4.6 Выбор подшипников и расчет их на долговечность. 4.7 Проверка прочности шлицевых и шпоночных соединений 4.8 Проверка опасных сечений быстроходного вала 4.9 Проверка опасных сечений тихоходного вала 5 Расчет муфты (определение диаметра срезаемого штифта) 6 Выбор сорта масла. 7 ДОПУСКИ И ПОСАДКИ 8 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

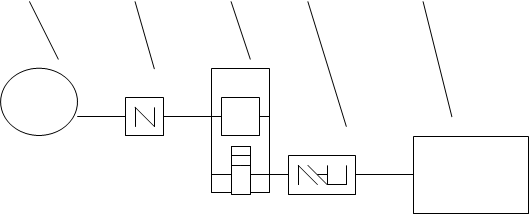

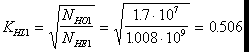

1-электродввигатель 2-упругая втулочно-пальцевая муфта 3-передача 4-комбинированая муфта 5-исполнительный механизм Задание: для приведенной выше схемы выполнить проект передачи, входящей в него. Исходные данные: 1.1 Номер варианта……………………………….…….29Номер схемы……………………………….….……...1 Вид колес………………….……………...прямозубый Мощность на ведущем валу……………….….2,2 кВт Частота вращения ведущего вала……..1425 об/мин ведомого вала ………360 об/мин Вид нагрузки………….………………….реверсивная Смазка зацепления………………………….картерная Срок службы …………………………...…24000 часов Характер нагружения…..……вибрационная нагрузка 2 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯУчитывая исходные данные, по табл. П1 [1, стр. 390] выбираем двигатель асинхронной серии 4А ( по ГОСТ 19523-81) , мощности P = 2,2кВт , n1 = 1425 об/мин. Условные обозначения 90L4/95 .По табл. П2 [1, стр. 391] определяем диаметр выходного вала для выбранного электродвигателя dэ = 24 мм 3. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПЕРЕДАЧИ Передаточное число привода находится по формуле U12=n1/n2 =1425/360 = 4 (3.1) n1 - частота вращения на ведущем валу, (об./мин.) n2 - частота вращения на ведомом валу, (об./мин.) n1 = 1425 об/мин n2 =360 об/мин Замечание: передаточное число до стандартного значения не доопределяется Крутящий момент на валу находится по следующей формуле Т=9,55Ч106ЧРh/n , (3.2) где : Р - мощность электродвигателя, (кВт) h-КПД n -частота вращения вaлa, (об/мин) КПД привода принемаем за единицу h=1 Определяем крутящий момент на ведущем валу T1 = 9,55Ч106Ч2,2/1425 = 14735,65 НЧмм Рассчитываем крутящий момент на ведомом валу T2 = T1ЧU12 =14735,65 Ч 4 = 58942,6 НЧмм 4. ПРОЕКТНЫЙ РАСЧЕТ РЕДУКТОРА 4.2 Расчет зубчатых колес редуктора4.2.1 Выбор материалов и их характеристики.Принимаем согласно рекомендациям табл. 2,6 - 2,8 [З] марку материалов и их термообработку. Выписываем механические характеристики из табл. 2.8 [3]. Материал детали : шестерня сталь 45 колесо сталь 45 Вид термообработки: шестерня улучшение колесо улучшение Твердость: шестерня HB 300 колесо HB 240 Базовое число циклов перемены напряжений при расчете на контактную выносливость: шестерня NHO1=1,7Ч107 колесо NHO2=1,3Ч107 Базовое число циклов перемены напряжений при расчете на изгибную выносливость: шестерня Nfo1=4Ч106 колесо Nfo2=4Ч106 Допускаемое контактное напряжение при базовом числе циклов: шестерня sHO1=580 н/мм2 колесо sHO2=514 н/мм2 Допускаемое напряжение изгиба в зубьях при базовом числе циклов: шестерня sfo1=294 н/мм2 колесо sfo2=256 н/мм2 4.2.2 Расчет допускаемых напряжений для выбранных материаловПо рекомендациям табл. 2,9 [3] для прямозубых передач определяем допускаемые напряжения: а) Допускаемое контактное напряжение [sH] = sHOЧКн (4.2.1) sHO - допускаемое контактное напряжение при базовом числе циклов (см. п. 3.2) Кн- коэффициент долговечности принимаем = 1 Nнo- базовое число циклов перемены напряжений при расчете на контактную выносливость NHe-эквивалентное число циклов, определяется по формуле Nнe = Nfe = 60ЧhЧn (4.2.2) Подставим в формулы численные значения данных Шестерня Nнe1 = Nfе =60Ч24Ч103Ч1425 = 2052000000

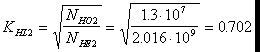

КHL1 = 1 [sH1] = sHO1ЧКH1=580Чl = 580 н/ мм2 Колесо NHE = NFE = 60Ч24Ч103Ч360 = 518400000

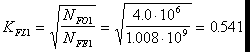

КHL2 = 1 [sH2] = sHO2 Ч Кн2=514 Ч l = 514 н/ мм2 б) Допускаемое напряжение при изгибе [sF] = sFOЧKF (3.3.4) sFO - допускаемое напряжение изгиба в зубьях при базовом числе циклов (см. п. 3.2) KF - коэффициент долговечности, принимается = 1 NFO - базовое число циклов перемены напряжений при расчете на изгибную выносливость NFE - эквивалентное число циклов определено выше по формуле (4.2.2) Подставим в формулы численные значения данных Шестерня NFE1 = NHE1 = 2052000000

KFL1 = 1 [sF1] = sFO1ЧKFL1 = 294Ч1 = 294 н/мм2 Колесо NFE2 = NHE2 = 518400000

KFL2 = 1 [sF2] = sFO2ЧKFL2 = 256Ч1 = 256 н/мм2 Расчетное допускаемое контактное напряжение для передачи [sH] = min([sH1],[sH2]) (4.2.7) [sH1] -допускаемое контактное напряжение для шестерни (см. выше) [sH2]-допускаемое контактное напряжение для колеса (см. выше) Численный расчет допустимого контактного напряжения: 4.2.3 Определение геометрических параметров зубчатой передачиа) Межосевое расстояние Ориентировочное значение межосевого расстояния аw , согласно рекомендациям табл. 2.9 [3] определяется следующей формулой

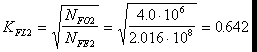

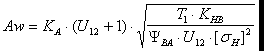

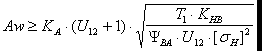

КA - коэффициент, учитывающий механические свойства материалов колес (см. ниже) U12 - передаточное число (см. п. 3) Т1 - крутящий момент на ведущем валу (см, п. 3) Кнв - коэффициент, учитывающий распределение нагрузки по ширине венца (см. ниже) yBA -коэффициент относительной ширины колеса (см. ниже) [sH] - расчетное допускаемое контактное напряжение для передачи (см. п. 4.2.2) Замечание: в скобках знак "+" - соответствует колесам внешнего зацепления, "-'' колесам внутреннего зацепления, в данном задании рассматривается случай внешнего зацепления зубчатых колес, поэтому формуле (4.2.8) соответствует знак «+». Зададимся недостающими коэффициентами: Коэффициент относительной ширины колес yBA , определяем согласно рекомендациям табл. 2,24 [3] для прямозубых передач: yBA = 0,2-0,6 выбераем 0,4 Коэффициент yBD вычисляем по формуле yBD = yBAЧ(1+U12)/2 (4.2.9) yBD = 0,4Ч(1+4)/2 = 1 Коэффициент, учитывающий механические свойства материала колес КA - определяем из таблицы 2.10 [3] Вид колес цилиндрический прямозубый Материал шестерни и колеса сталь 45 Коэффициенты Кa = 49,5 (н/мм2) ZM = 274 (н/мм2) КHB - определяем из таблицы 2.11 [3] Твердость <350 НВ Расположение шестерни - несимметрично относительно опор КHb =1,07 – коэффициент учитывающий расположение нагрузки по ширине венца KFb = 1,15 Произведем ориентировочный расчет межосевого расстояния

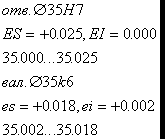

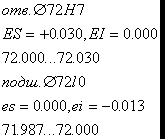

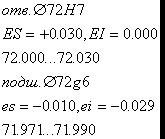

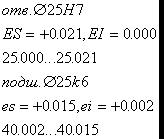

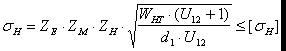

Округляем значение Aw до ближайшего значения из ряда R 40 (см. табл. 2.5 [3]): Aw = 100 мм б) Значение модуля Определяем значение модуля m = mn из соотношения m = (0,01 - 0,03) Ч Aw (4.2.11) Рассчитываем m = 0,02Ч100 мм Значения модуля лежат в диапазоне от 1,0 мм до 3,0 мм. Выбираемые в соответствии со стандартом, одно из значений таблицы 2.22 [З] mn = 2,0 мм в) Ширина венца колеса и шестерни Определяем рабочую ширину венца колеса: b2 = yBAЧAw (4.2.12) Рассчитываем b2 = yBAЧAw = 0,4Ч100 = 40 мм Выбираем рабочую ширину венца колеса из ряд предпочтительных линейных размеров b2 = 40 мм Рабочая ширина шестерни определяется соотношением b1 = b2 + (2 - 5) = 40+5 = 45 мм (4.2.13) В соответствии со стандартами числовых значений таблицы 2.5 [З], выбираем из полученного диапазона следующее значение для рабочей ширины шестерни b1 = 45 мм г) Число зубьев шестерни и колеса Aw = mnЧ(Z1+Z2) / (2Чcos(b)) (4.2.14) ZS = Z1+Z2 = 2Aw . cosb / mn Замечание: для цилиндрической прямозубой передачи b принимаем за 0о Вычислим ZS (сумарное число зубьев) ZS = AwЧ2Чcos(b)/mn = 100Ч2Ч1 / 2 = 100 (4.2.15) Определим Z1 и Z2 из соотношения U12=Z2/Z1 cos(b)=0 Z2 = U12Ч Z1 =>U12= Z2/Z1 = 80/20 = 4 Zl = 20 - число зубьев шестерни Z2 = 80 - число зубьев колеса д) Делительные диаметры колеса и шестерни Определяем делительные диаметры шестерни и колеса по формулам: [1, стр. 37] d1 = Z1Чmn/cos(b) (4.2.16) d2 = Z2Чmn/cos(b) (4.2.17) d1 = 20Ч2/1 = 40 мм d2 = 80Ч2/1 = 160 мм Осуществим проверку правильности полученных результатов Aw = (d1 +d2)/2 (4.2.18) Aw = (40+160)/2 = 100 мм Точность произведенных вычислений не превысила допустимую , данные, полученные в ходе расчета являются верными. Основные параметры цилиндрических зубчатых передач, выполненных без смещения Диаметр вершин зубьев шестерни dA1=d1+2Чmn =40+2Ч2 = 44мм (4.2.19) колеса dA2=d2+2Чmn =160+2Ч2 = 164 мм (4.2.20) Диаметр впадин зубьев шестерни dF1=d1 –2,5Чmn =40-2,5Ч2 = 35 мм (4.2.21) колеса :dF2=d2 –2,5Чmn =160-2,5Ч2 = 155 мм (4.2.22) е)Степень точности передачи определяем окружную скорость колес по формуле V = pЧdlЧnl/60Ч103 (4.2.23) V = 3,14Ч37,14Ч1425/60Ч103 = 2,985 м/с Согласно табл. 2.21 [З] выбираем требуемую точности передачи степень точности передачи Ст-9 4.3 Проверочный расчет спроектированной передачиа) Расчет на контактную выносливость Выполним проверочный расчет спроектированной передачи: sH Ј [sH], согласно рекомендациям табл. 2.9 [З] Для цилиндрических передач

ZH -коэффициент, учитывающий форму сопряженных поверхностей зубьев (см.ниже) ZM -вспомогательный коэффициент, учитывающий механические свойства материалов колес (см. п. 4) ZE - коэффициент, учитывающий суммарную длину контактных линий (см.ниже) WHT - удельная расчетная окружная сила (см.ниже) U12 - передаточное число (см. п, 3) dl - делительный диаметр шестерни (см, п, 4) Зададимся недостающими коэффициентами: Коэффициент ZH определим из таблицы 2.15 [3], угол наклона линии зуба b=0o ZH = 1,76 Коэффициент Ze определим из таблицы 2.17 [3] ZE = 0,90 Коэффициент ZМ определим из таблицы 2.9 [3] ZМ=274 1.Коэффициент торцового перекрытия Ea = [1,88 - 3,2 Ч(1/Z1 ± 1/Z2)] cos(b)= [1,88 - 3,2 Ч(1/20+1/80)]/1 = 1,68 (4.3.2) 2.Коэффициент осевого перекрытия Eв = b2Чsin(b)/(mn) = 40Ч0/2 = 0 (4.3.3) Определим удельную расчетную окружную силу WHT : [3, табл. 2.8 , стр 20] WHT = 2ЧT1ЧKHa ЧKHв.KHV /(d1 Чbw) =2·14740·1,12·1,12·1,2/(40·40) = 27,728 H/мм (4.3.4) Т1 - крутящий момент на ведущем валу (см. п. 3) KHб - коэффициент, учитывающий распределение нагрузки между зубьями (см.ниже) KHв - коэффициент, учитывающий динамическую нагрузку в зацеплении (см.ниже ) KHV - коэффициент, учитывающий распределение нагрузки по ширине венца (см. п. 4) d1 - делительный диаметр шестерни (см. п. 4) bw - рабочая ширина венца колеса (см. п. 4 ) Зададимся недостающими коэффициентами: Коэффициент KHб определим из таблицы 2.19[3]: Окружная скорость = 2,985 м/с Степень точности = 9 Коэффициенты KHA=1,16 KHB=1,04 Коэффициент Кнv определим из таблицы 2.20 [З] Твердость поверхности зубьев < 350 HB Колеса цилиндрические Коэффициенты KHV=1,2 KFV=1,5

По формуле (4.3.1) рассчитываем Проверяем условие sH < [s'H] Заключение: расчетное контактное напряжение не превзошло значения допустимого контактного напряжения. Выбор материалов и проведенный расчет были сделаны правильно. б) Расчет на выносливость при изгибе Выполним проверочный расчет по условиям: sF Ј [sF], согласно рекомендациям табл. 2.9 [3] Для цилиндрических передач sF = YF1ЧYBЧWFT/m < [sF] (4.3.5) YF - коэффициент формы зуба (см.ниже) YB – коэффициент учитывающий наклон зуба (см.ниже) WFT - удельная расчетная окружная сила (см.ниже) m - модуль зуба (см. п. 4) Зададимся недостающими коэффициентами: Коэффициент YF определим по таблице 2.18 [3]; 1. Эквивалентное число зубьев: ZV = Z/cos3(b) (4.3.6) ZV = 80/13 = 80 - для колеса ZV = 20/13 = 20 - для шестерни Шестерня ZV = 20 YF = 4,08 Колесо ZV = 80 YF = 3,61 Коэффициент YB определим из таблицы 2.16 [З] Угол наклона зуба b = 0o YB = 1 Определим удельную расчетную окружную силу WFT WFT = 2ЧT1ЧKFбЧKFвЧKFV/d1Чbw = 2·14740·1·1,15·1,28/(40·44) = 21,649 Н/мм2 (4.3.7) KFB - коэффициент , учитывающий распределение нагрузки по ширине венца (см. выше п. 4) KFV - коэффициент, учитывающий динамическую нагрузку в зацеплении (см. п. 4) По формуле (4.3.5) рассчитываем sF Колесо sF = 4,08·1·21,649 /2 = 50,283 H/мм2 Шестерня sF = 3,61·1·21,649 /2 = 44,491 H/мм2 Заключение: результаты проверочного расчета на выносливость при изгибе зубьев колес не превзошли допустимых показателей напряжений при изгибе. Выбор материалов и проведенный расчет геометрических параметров произведен верно. 4.4 Расчет диаметров валов редуктораДиаметр вала оцениваем исходя из расчета только на кручение при пониженных допускаемых напряжениях:

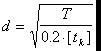

T - крутящий момент, действующий в расчетном сечении вала (НЧмм) [tk]—допускаемое напряжение при кручении для стальных валов согласно табл (3.1) [8] [tk] = (10 - 15) Н/мм2 а) быстроходный вал Шестерню выполняем заодно с валом 1) Диаметр d1 хвостовика вала определяем по формуле (4.4.1); при этом Т = Т1 - крутящий момент на быстроходном валу (см. n. 3) [tk]= 15 Н/мм2 (см. п. 3.1 [8])

d1=17 Округляем результат до ближайшего значения из ряда предпочтительных чисел R 40 d2 = 17 мм Так как диаметр d1 соединен муфтой с валом электродвигателя, то необходимо согласоватьдиаметры вала электродвигателя dэ и d1. Вo избежание разработки "специальной" муфты, принимаем d1 = (0,8 - 1,2) Чdэ Исполнение 90L4/95 Мощность 2,2 кВт Асинхронная частота вращения 1425 об/мин Диаметр хвостовика двигателя 24 мм Окончательно диаметр хвостовика принимаем равным: d1 = 24 мм 2) Диаметр вала под подшипник Принимаем d1п = 30 мм 3) диаметр буртика подшипника d1бп = d1п+3.r = 36 мм б) Тихоходный вал 1) Диаметр d2 хвостовика вала определяем по формуле (4.4.1); при этом Т = Т2 - крутящий момент на тихоходном валу (см. n. 3)

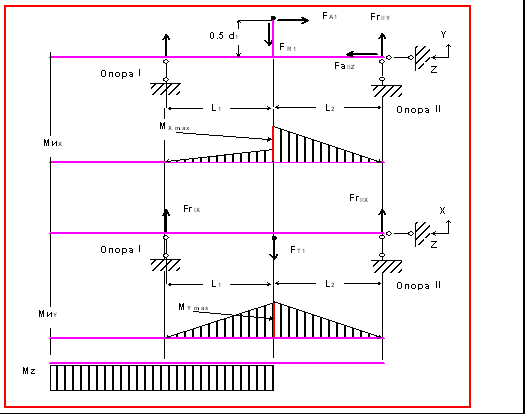

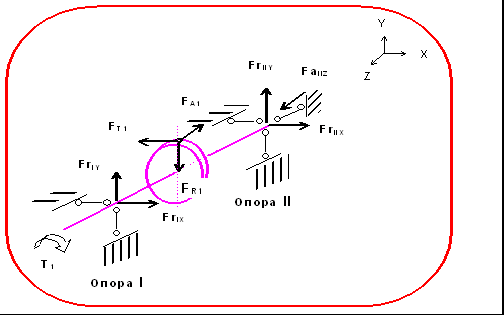

[tk]= 15 Н/мм2 (см. п. 3.1 [8]) d2=26,984 Округляем результат до ближайшего значения из ряда предпочтительных чисел R 40 d2 = 28 мм 2) Диаметр вала под подшипник Принимаем d2п = 30 мм 3) диаметр буртика подшипника d2бп = d1п+3.r = 36 мм 4) Диаметр посадочного места колеса Принимаем dк= 36 мм 5)Диаметр буртика колеса dбк = dk+3f = 39 мм 4.5 Конструктивные размеры корпуса редуктораСм. рис.10.18 и табл. 10.2 и 10.3 [1]. Толщина стенок корпуса d і0,025·аw+1 = 0,025·100+1 = 3,5 мм Принимаем d = 8 мм Толщина стенок крышки d1 і0,02·аw+1 = 0,02·100+1 = 3 мм Принимаем d1 = 8 мм Толщина фланцев Верхнего пояса крышки и корпуса b = b1 =1,5d = 1,5 · 8 = 12 мм Нижнего пояса корпуса p = 2,35 · 8 = 19 мм Принимаем p = 20 мм Диаметр фундаментных болтов d1 = (0,03 – 0,036)aw +12 = 15 мм Диаметр болтов для крепления крышки к корпусу d2 = (0,5 – 0,6)d1 = 9 мм 4.6 Выбор подшипников и расчет их на долговечностьа) Предварительный выбор По найденным выше диаметрам валов под подшипники подбираем по каталогу (см.[1]) 1)Для тихоходного вала подшипники легкой серии : обозначение 206 тип подшипника радиальный однорядный грузоподъемность С=15300 Н СO = 10200 Н диаметр внутреннего кольца подшипника, d=30 мм диаметр внешнего кольца подшипника, D=62 мм ширина подшипника, Т =16 мм 2) Для быстроходного вала выбираем подшипники легкой серии : обозначение 7206 тип подшипника радиальный однорядный грузоподъемность С=29800Н СO = 22300Н диаметр внутреннего кольца подшипника, d=30 мм диаметр внешнего кольца подшипника, D=62 мм ширина подшипника, Т =16 мм б)Построение эпюр моментов быстроходного вала

в)Построение эпюр моментов тихооходного вала г) Расчет на долговечность (быстроходный вал) 1) Силы действующие в зацеплении (см. рис. 2) Окружная составляющая Ft = 2ЧT1 /d1 = 2Ч14740/40 = 736,783 Н (4.6.1) T1 - крутящий момент на ведущем валу , (НЧмм) d1 - делительный диаметр шестерни ,(мм) Радиальная составляющая Fr = FtЧ(tg(a) /cos(b)) =2,747Ч103 Н (4.6.2) Ft - окружная сила (см. выше), (Н) a - угол зацепления a = 20 b - угол наклона зубьев (см. п. 4) Осевые составляющие FA = Ft Чtg(b)= FA12 = FA21 = 0 Н (4.6.3) Реакции в опорах: в плоскости XZ Rrx1 = Rx2 = Ft/2

в плоскости YZ

Рассчитаем Rrx1 = Rx2 =1,228Ч103 /2=613,983 Н Ry1 = Ry2= 1,374Ч103 Н Определяем суммарные радиальные реакции

Pr1 = Pr2 =1,505Ч103 H Осевые нагрузки для быстроходного вала : S=0,83.e.Fr= 0,83Ч0,36Ч2,747Ч103 = 820,804 H (4.6.7) В соответствии с таблицей 9.21 [2], осевые нагрузки: FaI = S=820,804 H FaII = S + Fa=820,804 +0 = 820,804 H Эквивалентная нагрузка см. формулу (9.3) [1] Рэ = V Ч Fr Ч Кб . Kt = 1Ч2,747Ч103 Ч1,2 . 1 = 3296 H (4.6.8) V - коэффициент , при вращении внутреннего кольца V = 1 Кб – коэффициент нагрузки см.[1, табл. 9.19] Кб = 1,2 Kt - температурный коэффициент см.[1, табл. 9.20] Kt=1 2) Расчет на долговечность Расчетная долговечность, ч (см. формулу (9.1.) [1]): Lh=106Ч(C/ Рэ)p /60Чn (4.6.9) С - динамическая нагрузка по каталогу, (Н) Рэ - эквивалентная нагрузка, (Н) р - показатель степени, для роликоподшипников p = 3,33 n - частота вращения; об/мин Рассчитываем роликоподшипник Lh = 106Ч (29800/3296)3,33/60 Ч1425 = 1,788 .104 ч Lh = 1,788 .104 > 24Ч103 (заданный срок службы) Заключение: Выбранные подшипники обеспечивают требуемый запас долговечности и могут быть использованы в опорных узлах редуктора. д) Расчет на долговечность (тихоходный вал) 1) Реакции в опорах 2) Ft = 2ЧT2 /d2 = 2.58942,6/160 = 736,783 Н Т2 - крутящий момент на ведомом валу , (НЧмм) d2 - делительный диаметр колеса ,(мм) Радиальная составляющая Fr = FtЧ(tg(a) /cos(b)) =2,747Ч103 Н Ft - окружная сила (см. выше), (Н) a - угол зацепления a = 20 b - угол наклона зубьев (см. п. 4) Осевые составляющие FA = Ft Чtg(b)= FA12 = FA21 = 0 Н Реакции в опорах: в плоскости XZ Rrx1 = Rx2 = Ft/2

в плоскости YZ

Рассчитаем Rrx1 = Rx2 =1,228Ч103 /2=613,983 Н Ry1 = Ry2= 1,374Ч103 Н Определяем суммарные радиальные реакции

Pr1 = Pr2 =1,505Ч103 H

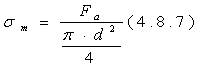

Осевые нагрузки для тихоходного вала : S=e.Fr= 0,36Ч2,747Ч103 = 988,92 H В соответствии с таблицей 9.21 [2], осевые нагрузки: FaI = S=988,92 H FaII = S + Fa=988,92 +0 = 988,92 H Эквивалентная нагрузка см. формулу (9.3) [1] Рэ = V Ч Fr Ч Кб . Kt = 1Ч2,747Ч103 Ч1,2 . 1 = 3296 H V - коэффициент , при вращении внутреннего кольца V = 1 Кб – коэффициент нагрузки см.[1, табл. 9.19] Кб = 1,2 Kt - температурный коэффициент см.[1, табл. 9.20] Kt=1 2) Расчет на долговечность Расчетная долговечность, ч (см. формулу (9.1.) [1]): Lh=106Ч(C/ Рэ)p /60Чn (4.6.9) С - динамическая нагрузка по каталогу, (Н) Рэ - эквивалентная нагрузка, (Н) р - показатель степени, для шарикоподшипников р = 3 n - частота вращения; об/мин Рассчитываем шарикоподшипник Lh=106Ч(C/ Рэ)p /60Чn = 106Ч(15300/3296)3/60Ч360 =4,631.104 ч Lh = 4,631.104 > 24Ч103 (заданный срок службы) Заключение: Выбранные подшипники обеспечивают требуемый запас долговечности и могут быть использованы в опорных узлах редуктора. 4.7 Проверка прочности шлицевых и шпоночных соединенийШпонки призматические Материал шпонки: сталь 45 чисто тянутая Предел текучести материала шпонки sв >600 Н/мм2 см. параграф 8.4 [1] Допускаемое напряжение смятия [s]см = 70 МПа 1) Ведомый вал диаметр вала d2 = 28 мм длина l = 32 мм высота шпонки h = 7 мм ширина шпонки b = 8 мм глубина паза вала t1=4,0 мм втулки t2=3,3 мм Проверочный расчет на смятие Напряжения смятия и условия прочности определяем по формуле (п. 3.3) [7] sсмmax=2ЧT / dЧlЧ(h- t1) < [sсм] (4.7.1) Т - передаваемый вращающий момент (см. п. 3) (НЧмм) d - диаметр вала в месте установки шпонки (см. выше) (мм) h - высота шпонки (см. выше) (мм) b - ширина шпонки (см. выше); (мм) l - длина шпонки (см. выше) (мм) [sсм] - допускаемое напряжение смятия при стальной ступице: Рассчитываем по формуле (4.7.1): sсмmax = 2.58940/28 . 32 . (7 - 4) = 43 МПа 3аключвние: проверочный расчет шпонки на смятие показал, что напряжение смятия не превосходит допустимого значения. Использование шпонок данного типа и с данными геометрическими параметрами вполне допустимо в рамках проектируемой передачи. 5.8 Проверка опасных сечений быстроходного вала 5hmhffyrw3ZY754FV7THHОпределение точек приложения радиальных нагрузок на валу (расстояний L1 и L2) Определим расстояние от внутреннего кольца подшипника до точки приложения нагрузки

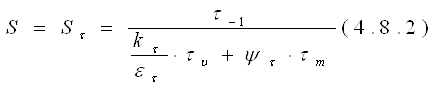

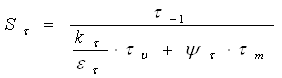

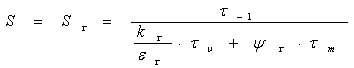

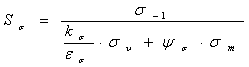

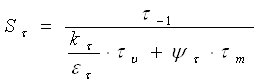

(см. формулу 9.11 [1]) Коэффициенты T,d,D,e, - размеры подшипника см. выше а = 16.3 Расстояния L1 и L2 (определяем из первого этапа компоновки редуктора) L1 = L2 = 61 мм Материал вала Сталь 45 . Термическая обработка – улучшение Среднее значение sв = 780 Мпа Предел выносливости при симметричном цикле изгиба s-1 @ 0,43 *sв s-1 = 0,43*780 = 335 Мпа Предел выносливости при симметричном цикле касательных напряжений t-1 = 0.58*s-1 t-1 = 0,58*335 = 193 Мпа а)Сечение А-А Это сечение при передаче вращающего момента от электродвигателя через муфту расчитываем на кручение

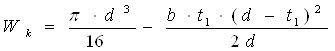

Коэффициент запаса прочности (см. формулу 8.19 [1])

Aмплитуда нормальных напряжений кручения Wk – момент сопротивления кручению

b – ширина шпонки t1 – глубина паза Wk = 3,14*263/16-8*4*(26-4)2/2/26 = 3151 мм3 tu = tm = 41446/2/3151 = 6.6 МПа Из таблиц 8.5 ; 8.8 [1] kt = 1.68 et = 0.79 Для принятого материала вала yt = 0.1 S = St = 13.6 Такой большой запас прочности обьясняется необходимостью увеличения диаметра под стандартную муфту. Заключение: прочность в сечении А-А обеспечена б) Сечение B-B Принимаем диаметр вала d @ df1 @32 мм

Коэффициент запаса прочности

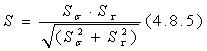

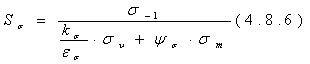

Коэффициент запаса прочности по нормальным напряжениям Коэффициенты : yt =0.1; и ys =0.2 (см стр 163 и стр166 [1]) ks =1.78; kt = 1.67 (см. табл. 8.6 [1]) es = 0.90; et = 0.76 (см. табл. 8.8 [1]) Изгибающий момент в горизонтальной плоскости Мx=RxII*L2 Мx= 506,8*61 = 68076 Н*мм Изгибающий момент в вертикальной плоскости Мy=RyII*L2 Мy= 331,4*61 = 30915 Н*мм Суммарный изгибающий момент

Момент сопротивления кручению

W=3,14*323/32 = 3215 мм3

Aмплитуда нормальных напряжений изгиба su = 23.2 МПа

Среднее напряжение цикла нормальных напряжений sm = 566,8/3,14/322*4 = 0.71 МПа В дальнейших расчетах не учитываем (величина пренебрежимо мала) Ss = 7.3 Коэффициент запаса прочности по касательным напряжениям

Aмплитуда нормальных напряжений кручения

Wk – момент сопротивления кручению Wk = 3,14*323/16 = 6430 мм3 tu = tm = 41446/2/6430 = 3.2 МПа St = 28.5 S=7.0 Заключение: прочность в сечении В-В обеспечена 4.9 Проверка опасных сечений тихоходного валаОпределение точек приложения радиальных нагрузок на валу (расстояний L1 и L2)

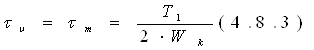

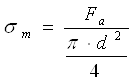

Определим расстояние от внутреннего кольца подшипника до точки приложения нагрузки (см. формулу 9.11 [1]) Коэффициенты T,d,D,e, - размеры подшипника а = 16.3 мм Расстояния L1 и L2 (определяем из первого этапа компоновки редуктора) L1 = L2 = 61 мм Материал вала Сталь 45 . Термическая обраьотка – нормализация Среднее значение sв = 570 Мпа Предел выносливости при симметричном цикле изгиба s-1 @ 0.43 *sв s-1 = 0,43 * 570 = 246 Мпа Предел выносливости при симметричном цикле касательных напряжений t-1 = 0.58*s-1 t-1 = 0,58*246 = 142 Мпа а)Сечение С-С Это сечение при передаче вращающего момента от электродвигателя через муфту расчитываем на кручение

Коэффициент запаса прочности (см. формулу 8.19 [1])

Aмплитуда нормальных напряжений кручения Wk – момент сопротивления кручению b – ширина шпонки

t1 – глубина паза Wk = 3,14*403/16-8*5*(40-5)2/2/40 = 11648 мм3 tu=tm=248676/2/11648 = 10.2 Из таблиц 8.5 ; 8.8 [1] kt = 1.50 et = 0.73 Для принятого материала вала yt = 0.1 S = St = 6.4 Заключение: прочность в сечении С-С- обеспечена б) Сечение D-D Концентрация напряжений обусловлена наличием шлицевого соединения

Коэффициент запаса прочности

Коэффициент запаса прочности по нормальным напряжениям Коэффициенты : yt =0.1; и ys =0.2 (см стр 163 и стр166 [1]) ks =1.55; kt = 2.35 (см. табл. 8.6 [1]) es = 0.85; et = 0.73 (см. табл. 8.8 [1]) Изгибающий момент в горизонтальной плоскости Мx=RxII*L2 Мx=1116*61 = 68076 Н*мм Изгибающий момент в вертикальной плоскости Мy=RyII*L2 Мy=331,4*61 = 30915 Н*мм Суммарный изгибающий момент

Момент сопротивления кручению W=3,14*523/32 = 13797 мм3

Aмплитуда нормальных напряжений изгиба su = 74767/13797 = 5.4 МПа

Среднее напряжение цикла нормальных напряжений sm = 566,8/3,14/522*4 = 0.27 МПа В дальнейших расчетах не учитываем (величина пренебрежимо мала) Ss = 23

Коэффициент запаса прочности по касательным напряжениям

Aмплитуда нормальных напряжений кручения Wk – момент сопротивления кручению

Wk = 3,14*523/16 = 27594 мм3 tu = tm = 248676/2/27594 = 4.3 МПа St = 14.8 S=12.4 Заключение: прочность в сечении D-D обеспечена 5 Расчет муфты (определение диаметра срезаемого штифта)Материал штифта: сталь 45, закаленная до HRC 38 – 43

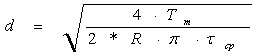

Диаметр срезного штифта см.формулу 11.3 [1] где : Тm – максимальный момент R – расстояние от осивала до оси штифта tср –предел прочности на срез для материала штифта tср = 400 Мпа см. параграф 11.2 [1] Tm = 1,05kTном = 1,05*2,5*248676 = 626664 Нмм k=2,5 см. табл. 11.3 [1]

Принимаем R = 65 мм Округляем значение d вверх до стандартного значения по ГОСТ 3128 – 70 d = 4 мм 6 Выбор сорта маслаСмазывание шевронного зацепления производится окунанием шевронного колеса в масло заливаемого внутрь корпуса до уровня, обеспечивающего погружение колес. По табл. 10.18[1] устанавливаем вязкость масла: Контактные напряжения,sH: до 550 МПа окружная скорость V: до 1.5 м/с вязкость масла: 34Ч10-6 м2/с Согласно табл. 10.10 [1] осуществляем выбор масла: Вязкость масла: 34Ч10-6 м2/с Сорт масла: индустриальное. Марка: И-40А. Камеры подшипников заполнять пластичным смазочным материалом УТ-1, натриевой основы(см, табл. 9.14 [1]) 7 ДОПУСКИ И ПОСАДКИ

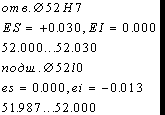

8 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Курсовое проектирование деталей машин. С.А. Чернавский, К. Н. Боков; И. М. Чернин и др. М.: машиностроение, 1987. 2. Проектирование механических передач /Под ред. С. А. Чернавского 5-е изд.: Машиностроение; 1984, 558 с. 3. Методические указания к практическим и лабораторным занятиям по курсам "Основы конструирования " и "Основы инженерного проектирования". Механические передачи. С. ф. Мороз, Н. А. Аксенова, В. В. Баранов и др., М.: Изд-во МЭИ, 1987. 4. Методические указания к курсовому проектированию по курсам "Основы конструирования", "Конструирование машин", "Инженерное проектирование". Ю. И. Сазонов. М.: Изд-во МЭИ, 1991. 5. Общетехнический справочник /Под ред. Е. А, Скороходова - 2-е изд., перераб., и доп. - М.: Машиностроение. 1982.415 с. 6. Оформление расчетно-пояснительной записки (РПЗ) к курсовому проекту и типового расчета (ТР). А. Г. Фролов - М.: Изд-во МЭИ,1989. 7. Методические указания к практическим и лабораторным занятиям по курсу "Основы конструирования". Соединения /Под ред. С. Ф. Мороз -М.: Изд-во МЭИ, 1981. 8. Машиностроительное черчение /Под ред. Г. П. Вяткина - 2-е изд., перераб, и доп. - М,: Машиностроение, 1985.368 с. 9. "Конструирование узлов и деталей машин", П. Ф. Дунаев, О. П. Леликов, М.: Высшая школа, 1985. 10. "Детали машин", П. Г. Гузенков, 3-е изд., перераб. и доп. -М.: Высш. Школа, 1982ю-351 с., ил. 11. "Детали машин" атлас конструкций 1, 2 части; /Под. Ред. Д.Н. Решетова, 5-е изд., перераб. и доп. -М.: Машиностроение, 1992 г. |

(4.2.3)

(4.2.3) (4.2.4)

(4.2.4) (4.2.5)

(4.2.5) (4.2.6)

(4.2.6) (4.2.8)

(4.2.8) (4.2.10)

(4.2.10) (н/мм2) (4.3.1)

(н/мм2) (4.3.1) (4.4.1)

(4.4.1)