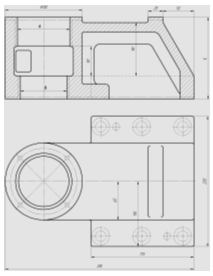

Курсовая работа: Розробка технологічного процесу виготовлення деталі - "Корпус"Курсовая работа: Розробка технологічного процесу виготовлення деталі - "Корпус"Міністерство освіти і науки України Житомирський державний технологічний університет Кафедра ТМ і КТС Група МС-112 Курсовий проект з дисципліни: "Технологія машинобудування" Тема: "Розробка технологічного процесу виготовлення деталі - "Корпус"" Житомир Зміст Завдання на проектування Вступ 1. Призначення і характеристика об’єкта виробництва 2. Технологічний розділ: 2.1 Аналіз технологічності деталі 2.2 Вибір виду і форми заготовки 2.3 Розрахунок припусків на обробку 2.3.1 Розрахунок припусків табличним методом 2.3.2 Визначення припусків розрахунково-аналітичним методом 2.4 Розробка технологічного процесу 2.5 Вибір металорізального обладнання 2.6 Розрахунок режимів різання 2.7 Технічне нормування технологічного процесу 3. Організаційний розділ 4. Конструкторський розділ 4.1 Обґрунтування необхідності проектування спеціального пристрою для однієї з операцій 4.2 Розробка теоретичної схеми базування та затискання на заданій операції 4.3 Розрахунок похибок базування, затискання та встановлення заготовки в пристрої 4.4 Розробка загальної схеми взаємодії сил та моментів, що діють на заготовку. Визначення необхідної величини сили затискання 4.5 Визначення фактичної сили затискання заготовки в пристрої 4.6 Опис принципу роботи спроектованого пристрою 4.7 Технічні вимоги на виготовлення конструкції пристрою Література Завдання на проектування Вихідними даними для проектування є: - робоче креслення деталі типу "Корпус", для якої розробляється технологічний процес (наведено в додатку до курсової роботи); - річна програма випуску деталей: N = 5000 шт./рік. За цим даними необхідно спроектувати операційний технологічний процес виготовлення заданої деталі. Вступ Машинобудування - провідний комплекс галузей в промисловості. Його рівень визначає подальший розвиток всього народного господарства. Розвиток машинобудування ставить нові проблеми, пов’язані з підвищенням якості виробів, продуктивності праці і вимагає їх вирішення. Сучасне машинобудування використовується практично в усіх сферах людської діяльності, досягло величезних успіхів у підвищенні її ефективності і врешті перетворилось у технологічну базу промисловості, що визначає рівень технічного розвитку країни та її безпеки. Технологія машинобудування, як галузь науки, займається дослідженням технологічних процесів виготовлення машинобудівних виробів з метою використання результатів дослідження для забезпечення необхідної якості та кількості виробів з найвищими техніко-економічними показниками. Сучасна технологія розвивається за наступними основними напрямками: створення нових матеріалів; розробка нових технологічних принципів, методів, процесів, обладнання; механізація і автоматизація технологічних процесів, що зменшує безпосередню участь в них людини. Будівництво матеріально-технічної бази і необхідність безперервного підвищення продуктивності праці на основі сучасних засобів виробництва ставить перед машинобудуванням досить відповідальні задачі. До їх числа відносяться підвищення якості машин, зниження їх матеріаломісткості, трудомісткості і собівартості виготовлення, нормалізація та уніфікація їх елементів, запровадження поточних методів виробництва, його механізація і автоматизація, а також скорочення термінів підготовки виробництва нових об’єктів. Вирішення вказаних задач забезпечується поліпшенням конструкції машин, удосконаленням технології їх виготовлення, застосуванням прогресивних засобів і методів виробництва. У зв’язку з неперервно зростаючими вимогами до якості виробів, швидкої зміни номенклатури виробів зростає обсяг технологічної підготовки виробництва за одиницю часу. Таким чином виникає проблема, яка полягає в тому, що технолог в сучасних умовах повинен виконувати не тільки більший обсяг роботи, а й робити її на більш якісному рівні. Вирішення цієї проблеми полягає в автоматизації праці технолога, а це в свою чергу, вимагає подальшого розвитку наукових основ технології машинобудування. Все це повинно проходити в напряму більш глибокого вивчення закономірностей технологічних процесів, підвищення рівня узагальнень, формалізації результатів досліджень, застосування математичних методів, удосконалення методів розрахунку та розробки технологічних процесів, проектування засобів технологічного оснащення, методів організації технологічної підготовки виробництва. 1. Призначення і характеристика об’єкта виробництва Призначення деталі По заводському шифру на кресленні деталі визначаємо, що вона входить до приводу поздовжніх подач револьверного супорту верстату 1В340Ф30. Токарно-револьверний верстат з револьверною головкою на хрестовому супорті з ОСУ підвищеної точності мод. 1В340Ф30 призначений для виконання різноманітних токарних робіт у межах встановленої потужності, в основному, при обробці складних деталей зі ступінчатим і криволінійним профілем. Верстат призначений для роботи в умовах серійного та дрібносерійного виробництва. Основні переваги верстату: - конструкція 8-ми позиційної револьверної головки забезпечує високу жорсткість (фіксація головки на плоскі зубчасті колеса) і високу швидкодію; - обробка деталей з прутка в автоматичному циклі; - широкий діапазон нарізуваних різьб, включаючи багатозаходні; - хрестовий супорт з вертикальною віссю револьверної головки дозволяє виконувати всі види токарної обробки малою кількістю інструментів; - наявність оперативної системи управління дозволяє робітнику на робочому місці, в ході обробки першої деталі за допомогою засобів ручного управління та використовуючи елементи автоматичного управління формувати керуючу програму, яка дозволяє уже наступну деталь обробляти в автоматичному циклі. Задана деталь (корпус) призначена для закріплення кулькової гвинтової пари поздовжнього переміщення супорту верстата. Поздовжні переміщення револьверного супорту здійснюються за допомогою високомоментного електродвигуна, що встановлюється на кронштейні, який кріпиться до правого торцю станини. Обертання двигуна на пару гвинт-гайка кочення передається зубчастою пасовою передачею. Опорою гвинта служать підшипники, що встановлюються в КОРПУС (задана деталь), який жорстко кріпиться на правому торці станини. Для контролю положення револьверного супорту існує датчик зворотного зв’язку, вал якого з’єднаний з парою гвинт-гайка кочення за допомогою спеціальної муфти. Натягування зубчастого пасу здійснюється переміщенням кронштейну у вертикальній площині. Характеристика матеріалу деталі Матеріал деталі, виходячи з креслення, - сірий чавун СЧ 20. Сірий чавун є технологічним матеріалом, йому властива гарна рідко текучість, мала схильність до утворення усадочних дефектів в порівнянні із чавунами інших типів. З нього можна виготовляти виливки самої складної конфігурації з товщиною стінок від 2 до 500 мм. Механічні властивості сірого чавуну забезпечуються в литому стані або після термічної обробки. Область застосування чавуну СЧ 20 наведена в табл. 1.1.: Таблиця 1.1. Застосування чавуну СЧ 20

Механічні властивості матеріалу заданої деталі представлені у табл. 1.2. Таблиця 1.2. Механічні властивості сірого чавуну СЧ 20 за ГОСТ 1412-85

Хімічний склад чавуну вказаний в табл. 1.3. Таблиця 1.3. Масова доля складових елементів сірого чавуну СЧ 20, у %

2. Технологічний розділ 2.1 Аналіз технологічності деталі Деталь виготовляється з сірого чавуну литтям, тому конфігурація зовнішнього контуру і внутрішніх поверхонь не викликає значних труднощів при отриманні заготовки. Однак виливка потребує застосування стержневої формовки для утворення внутрішніх порожнин (для формування внутрішніх отворів застосовується збірні стержні). Багато поверхонь деталі необроблювані, тобто отримуються литтям. До внутрішніх оброблюваних поверхонь ø 85Н7 та ø 95Н7, окрім точності обробки самих отворів, ставиться жорсткий доступ щодо їх співвісності. Такі вимоги можуть бути забезпечені обробкою поверхонь з однієї установки. Форма і розташування отворів зручні для обробки з одного боку виливки. До плоских поверхонь висуваються вимоги щодо їх паралельності, це забезпечується при взаємному їх базуванні. Конструкція деталі допускає обробку площин на прохід, такій обробці нічого не заважає. Передбачена обробка ряду глухих отворів, що використовуватимуться як кріпильні, тому наскрізними отворами їх замінити не можна. Дещо складною є обробка отворів, розташованих на зовнішній циліндричні поверхні. Отвори розташовані під різними кутами до площини входу-виходу. Тому така обробка вимагає спеціального поворотного пристрою. В цілому деталь є досить технологічною, допускає застосування високопродуктивних режимів обробки, оскільки: - до оброблюваних поверхонь є вільний доступ інструмента; - жорсткість деталі є достатньою і не обмежує режимів різання; - базові поверхні мають велику протяжність; - відсутні оброблювані площини, що розташовані під тупими або гострими кутами; - в конструкції відсутні внутрішні різьби великого діаметру. 2.2 Вибір виду і форми заготовки Спосіб лиття для деталі не заданий. Оскільки деталь містить необроблювані поверхні, то за рекомендаціями [п.3, 10] вибір способу лиття проводимо за чотирма ознаками: - точність розмірів і висота шорсткості таких поверхонь, а також матеріал і тип виробництва (середньосерійний) - (табл. 2.2.1.). Спосіб вважається обраним, якщо значення усіх чотирьох ознак в таблиці, характерних для цього способу, відповідають значенням цих ознак, наведеним у кресленні деталі. Таблиця 2.2.1. Алгоритм вибору основних способів лиття

За наведеними чотирма основними ознаками для деталі за заданим кресленням відповідає лиття у піщано-глинисті форми. Такий же спосіб рекомендовано згідно [табл.4.2., 11]. Згідно [п.14, 10] оцінимо вибраний спосіб лиття за запропонованими економічними оціночними показниками. Таблиця 2.2.2. Показники порівняння основних способів лиття (чим менше число, тим кращий показник: 1 - найкращий; 5 – найгірший)

За показниками табл. 2.2.2. обраний спосіб лиття є найбільш економічно вигідним.

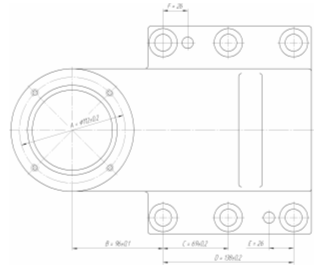

Зобразимо форму майбутньої заготовки, встановимо розміри, що визначають її. Серед них виділимо виконавчі розміри (ті, за якими ведеться розрахунок припусків) і позначимо їх великими буквами латинського алфавіту (A, B, C …). Решта розмірів не мають відношення до оброблюваних поверхонь. За ними не ведеться розрахунок припусків (розміри для довідок, розміри необроблюваних поверхонь, кутові розміри...). Розрахунок виливки для заданої деталі будемо проводити згідно [3]. Таблиця 2.3.1. Параметри відливки згідно ГОСТ 26645-85

2.3 Розрахунок припусків на обробку 2.3.1 Розрахунок припусків табличним методом Розрахунок виливки за цим методом будемо проводити згідно 3 - [3]: За табл. 9, [3] в залежності від вибраного способу лиття, найбільшого габаритного розміру виливки (318 мм) та типу сплаву (сірий чавун) визначимо клас розмірної точності виливок 7 – 12. Для заданого типу виробництва (середньосерійного) найдоцільніше обрати клас розмірної точності - 9. За табл. 11, [3] в залежності від вибраного способу лиття, найбільшого габаритного розміру виливки (318 мм) та типу сплаву (сірий чавун) визначимо степінь точності поверхонь виливок 10 – 17. Для заданого типу виробництва (середньосерійного) оберемо степінь точності поверхонь виливок - 15. За табл. 12, [3] обраному степеню точності поверхонь виливок – 9, відповідає шорсткість поверхні Ra = 50 мкм. За табл. 14, [3] в залежності від вибраного степеню точності поверхні, визначимо ряд припусків на подальшу механічну обробку – 8 (6...9). Мінімальний ливарний припуск на обробку поверхні виливки для усунення нерівностей та дефектів литої поверхні призначаємо в залежності від ряду припусків за табл. 5, [3]: мінімальний ливарний припуск на сторону – 1 мм. За табл. 10, [3] в залежності від відношення найменшого розміру виливки до найбільшого (16/318 » 0,0503) визначимо степінь жолоблення елементів виливки – (5...8) 7. За табл. 2, [3] в залежності від степеню жолоблення елементів виливки (7) та номінального розміру нормованої ділянки виливки (найбільша ділянка для якої регламентується форма і розташування поверхні = 318 мм) визначимо допуск форми і розташування поверхонь виливки = 1,6 мм. В залежності від степені точності поверхонь виливки визначимо за табл. 3, [3] допуск нерівностей поверхонь виливки – 1,2 мм. За [ГОСТ 25347-82] визначимо допуски та граничні відхилення розмірів деталі. Всі попередні і подальші результати зводимо в табл. 2.3.1. За табл. 1, [3] в залежності від класу розмірної точності та номінального розміру виливки (за номінальний розмір виливки приймаємо відповідний номінальний розмір деталі, що задана) визначаємо для кожного виконавчого розміру допуск розміру виливки. За табл. 7, [3] в залежності від допуску відповідного розміру виливки та співвідношенням між допусками розміру деталі та виливки попередньо визначаємо вид завершальної механічної обробки кожної поверхні. За табл. 8, [3] в залежності від допуску відповідного розміру виливки та співвідношенням між допусками форми і розташування поверхонь деталі та виливки попередньо визначаємо вид завершальної механічної обробки кожної поверхні. Співставляючи отримані результати, приймаємо остаточний вид завершальної механічної обробки як найточніший з двох визначених за таблицями 7 та 8 [3] для кожного виконавчого розміру. За табл. 16, [3] в залежності від допуску відповідного розміру виливки та допуску форми і розташування поверхонь виливки визначаємо для кожного розміру загальний допуск елементу виливки, який враховує допуск розміру виливки, а також допуск форми і розташування поверхні. За табл. 6, [3] в залежності від загального допуску елементу виливки, ряду припусків (4) і методу завершальної обробки для кожного розміру визначаємо загальний припуск на сторону. Причому згідно п.4.2.1, [3], загальні припуски на сторону для поверхонь обертання та протилежних поверхонь, що використовуються взаємних баз при їх обробці, призначають по половинним значенням загального допуску. Визначаємо середній розмір деталі (враховуючи граничні відхилення):

Визначаємо остаточні розміри виливки з урахуванням припусків на сторону, додаючи або віднімаючи (виходячи з креслення) його одинарну або подвійну (для діаметральних розмірів) його величину. Допуски усіх розмірів на оброблювані поверхні обраний за стандартом допуск буде симетричним, тобто табличне значення допуску необхідно поділити навпіл і вказати зі знаком "±". Визначаємо формовочні уклони за [табл. 1, с.3 ГОСТ 3212-92]: За кресленням деталі невказані ливарні радіуси дорівнюють 3…5 мм. За табл. 13, [3] в залежності від вибраного способу лиття, номінальної маси виливки (10…100 кг) та типу сплаву (сірий чавун) визначимо клас точності маси виливок 6 – 13. Для заданого типу виробництва оберемо клас точності маси виливок - 10. За табл. 4, [3] в залежності від номінальної маси виливки (10…40 кг) та класу точності маси виливок 10, визначаємо допуск маси виливки у відсотках від номінальної маси виливки – 12 %. 2.3.2 Визначення припусків розрахунково-аналітичним методом Спираючись на попередні розрахунки та на робоче креслення деталі визначимо всі необхідні величини та зведемо їх у відповідні таблиці. Поверхня 1 і 2 - площини: Г і протилежна їй (за кресленням) Так як ці поверхні протилежні та використовуються для взаємного базування, приймемо, що припуски для них матимуть рівне значення. Таблиця 2.3.2.1.

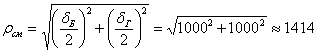

За [табл. 27, с.65, 6] в залежності від способу лиття, класу точності виливки визначимо величини RZ та T для заготовки, результати занесемо в табл. 2.3.2.1. RZ – висота мікронерівностей поверхні; T– глибина дефектного поверхневого шару; За [табл. 29, с.67, 6] в залежності від виду обробки визначимо величини RZ та T для всіх переходів обробки поверхні 1, 2 (чорнове і чистове фрезерування). За [табл. 31, с.68, 6] в залежності від типу деталі та способу базування (за протилежною площиною) визначимо розрахункову формулу для сумарного значення просторових відхилень:

тут L = 318 мм – найбільша довжина в напрямку обробки (довжина оброблюваної поверхні);

тоді сумарне значення просторових відхилень:

За рекомендаціями

[с.74, 6] визначимо коефіцієнт уточнення форми Визначимо залишкові просторові відхилення після чорнової обробки:

Похибка встановлення заготовки при обробці плоских поверхонь, паралельних установочній базі, визначається за формулою:

При такій схемі

базування (на протилежну площину) похибка базування: Похибку закріплення визначимо за [табл. 40, с.82, 6] в залежності від характеристики базової поверхні, поперечних розмірів заготовки та типу затискного пристосування:

Отже, похибка встановлення заготовки:

Похибка встановлення заготовки після чорнового розточування:

При послідовній обробці протилежних або окремо розташованих площин величина мінімального припуску на обробку визначається за формулою згідно [табл.26, с.65, 6]:

Припуск на чорнову обробку:

Припуск на чистову обробку:

Згідно з рекомендаціями [прим.3, табл. 25, с.64, 6] доцільно з міркувань режимних умов обробки припуск, розрахований на чорнову обробку, розподілити між чорновою та напівчистовою обробкою: 60...70% припуску зняти на чорновій обробці, 30...40% - на чистовій. Отже, припуск на чорнову обробку приймемо = 755 мкм, на напівчистову = 503 мкм. З урахуванням цього таблиця розрахункових розмірів матиме вигляд (табл.2.3.2.2.): Таблиця 2.3.2.2.

Визначимо розрахункові розміри, починаючи з кінцевого розміру (за кресленням), шляхом послідовного додавання розрахункового мінімального припуску кожного технологічного переходу:

За [табл.7, с.30, 6], кресленням деталі і СТ СЭВ 145-88 визначимо відповідно допуск розміру виливки, готової деталі та допуск для відповідної стадії обробки в залежності від точності отримуваних розмірів (враховуючий параметр шорсткості на певній стадії, спираючись на [табл. 20, с.827, 7]) , дані занесемо в таблицю. Розрахуємо значення максимальні значення оброблюваного розміру, отримані результати в таблицю:

Розрахуємо максимальну і мінімальну величину припусків, результати зведемо в таблицю:

Загальні припуски визначаємо, сумуючи проміжні припуски по переходам, і їх значення записуємо внизу відповідних граф таблиці:

Загальний номінальний припуск:

Номінальний розмір заготовки:

Перевірка правильності розрахунків:

Можна судити про правильність виконання розрахунків. Поверхня 3 - отвір ø95Н7 Таблиця 2.3.2.3.

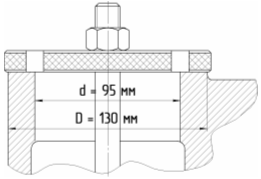

За [табл. 27, с.65, 6] в залежності від способу лиття, класу точності виливки визначимо величини RZ та T для заготовки, результати занесемо в табл. 2.3.2.3. RZ – висота мікро нерівностей поверхні; T– глибина дефектного поверхневого шару; За [табл. 30, с.67, 6] в залежності від виду обробки визначимо величини RZ та T для всіх переходів обробки поверхні 3 (чорнове, чистове розточування). Сумарне значення просторових відхилень для заготовки даного типу при обробці отвору 3 визначається:

Визначимо жолоблення:

L = 45мм –довжина оброблюваного отвору;

d = 95 мм – діаметр оброблюваного отвору. Сумарне зміщення отвору у виливці відносно зовнішньої її поверхні являє геометричну суму в двох взаємно перпендикулярних площинах [рис.15, с.86, 6]:

де Отже, сумарне значення просторових відхилень складе:

За рекомендаціями

[с.74, 6] визначимо коефіцієнт уточнення форми Визначимо залишкові просторові відхилення після чорнової обробки:

Похибка встановлення заготовки визначається за формулою:

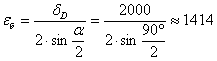

При такій схемі базування (у призмі) похибка базування :

Похибку закріплення визначимо за [табл. 40, с.82, 6] в залежності від характеристики базової поверхні (отримана литтям), поперечних розмірів заготовки та типу затискного пристосування:

Отже, похибка встановлення заготовки при чорновому розточуванні:

Похибка встановлення заготовки після чорнового розточування:

При обробці зовнішніх поверхонь обертання величина мінімального припуску на обробку визначається за формулою згідно [табл.26, с.65, 6]:

Припуск на чорнову обробку:

Припуск на чистову обробку:

Згідно з рекомендаціями [прим.3, табл. 25, с.64, 6] доцільно з міркувань режимних умов обробки припуск, розрахований на чорнову обробку, розподілити між чорновою та напівчистовою обробкою: 60...70% припуску зняти на чорновій обробці, 30...40% - на чистовій. Отже, припуск на чорнову обробку приймемо ≈ 3,2 мм, на напівчистову ≈ 2,22 мм. З урахуванням цього таблиця розрахункових розмірів матиме вигляд: Таблиця 2.3.2.4.

Визначимо розрахункові розміри, починаючи з кінцевого розміру (за кресленням), шляхом послідовного віднімання (оскільки поверхня внутрішня) розрахункового мінімального припуску кожного технологічного переходу:

За [табл.7, с.30, 6], кресленням деталі і ГОСТ 25347-82 визначимо відповідно допуск розміру виливки, готової деталі та допуск для відповідної стадії обробки в залежності від точності отримуваних розмірів, дані занесемо в табл. 2.3.2.4. Розрахуємо значення мінімальних діаметральних розмірів і зведемо отримані результати в табл. 2.3.2.4.

Розрахуємо максимальну і мінімальну величину припусків, результати зведемо в таблицю:

Загальні припуски визначаємо, сумуючи проміжні припуски по переходам, і їх значення записуємо внизу відповідних граф таблиці:

Загальний номінальний припуск:

Номінальний діаметр заготовки:

Перевірка правильності розрахунків:

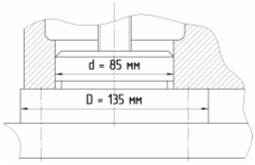

Можна судити про правильність виконання розрахунків Поверхня 4 - отвір ø85Н7 Розрахунки проведемо аналогічно поверхні 3, результати зведемо в табл. 2.3.2.5. Таблиця 2.3.2.5

Загальний номінальний припуск:

Номінальний діаметр заготовки:

Перевірка правильності розрахунків:

Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 Вибір металорізального обладнання Вихідними даними для вибору металорізального устаткування є: - метод обробки відповідних поверхонь або їх поєднання; - точність та шорсткість поверхонь; - припуски на обробку; - обсяг і тип виробництва. На основі цих даних вибираємо верстати для технологічного процесу, що проектується, згідно з рекомендаціями [с. 50, 6], їх характеристики наведемо нижче в табл. 2.5.1. Таблиця 2.5.1. Технічні характеристики металорізального обладнання

2.6 Розрахунок режимів різання Операція 010: чорнове фрезерування поверхні шириною 220 мм та довжиною 318 мм Вихідні дані: матеріал: СЧ20, HB 230, шорсткість поверхні після обробки : Rz = 40 мкм; обробка без охолодження згідно [табл. 39, с. 288, 13] верстат: 6Н13П; потужність двигуна головного руху – 10 кВт; діапазон частоти обертання шпинделя – 31,5...1500 об/хв; регулювання – ступінчасте. інструмент: [табл. 94, с. 187, 13] фреза торцева ø 250 , матеріал твердосплавних пластин – ВК6, кількість зубів z =24, ширина B = 47 мм (ГОСТ 9473-80), головний кут в плані φ = 60º. Глибина різання: Призначаємо глибину різання рівною припуску на обробку (згідно розрахованих раніше значень): t = 1,8 мм Подача: Приймаємо подачу на зуб фрези sz в межах 0,14...0,24 мм/зуб за [табл. 33, с. 283, 13] в залежності від потужності верстата (5-10 кВт), оброблюваного та оброблюючого матеріалів. Враховуючи примітку до [табл. 33, с. 283, 13], оскільки ширина фрезерування більша 30 мм, зменшуємо табличне значення подачі на 30%: sz = 0,098...0,168 мм/зуб Приймемо подачу sz ≈ 0,1 мм/зуб Подача на оберт складе:

Швидкість різання (колова швидкість фрези):

В цій формулі: D = 250 мм – діаметр фрези; B = 47 мм – ширина фрези z = 24 – кількість зубів інструменту Значення коефіцієнта СV та показників степеню в цій формулі визначаємо за [табл. 39, с. 288, 13] в залежності від типу фрези, виду операції, матеріалу ріжучої частини: СV = 445, q = 0,2, x = 0,15, y = 0,35, u = 0,2, p = 0, m = 0,32 Т = 240 хв – період стійкості фрези за [табл. 40, с. 290, 13]. Загальний поправочний коефіцієнт на швидкість різання:

В цій формулі: За [табл. 1, с. 261, 13] поправочний коефіцієнт, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання для сірого чавуну:

де Поправочний

коефіцієнт, що враховує вплив стану поверхні заготовки на швидкість різання за [табл. 5, с. 263, 13]: Поправочний

коефіцієнт, що враховує вплив інструментального матеріалу на швидкість різання

за [табл. 6, с. 263, 13]: Отже, розрахункова швидкість різання:

Розрахункова частота обертання ріжучого інструменту:

Розрахункова хвилинна подача:

Узгодимо за паспортними даними верстата отримані результати і остаточно приймемо: Фактична частота обертання:

Фактична хвилинна подача:

Уточнимо значення швидкості та подачі на зуб:

Сила різання: Головна складова сили різання (при фрезеруванні - колова сила):

Значення коефіцієнта Ср та показників степеню в цій формулі визначаємо за [табл. 41, с. 291, 13] в залежності від типу фрези, оброблюваного і оброблюючого матеріалів: Ср = 54,5, q = 1,0, x = 0,9, y = 0,74, u = 1,0, w= 0. Поправочний коефіцієнт на якість оброблюваного матеріалу знаходимо в [табл. 9, с. 264, 13]:

Отже, колова сила:

Величини решти складових сили різання визначаємо із їх співвідношення з головною складовою – коловою силою за [табл. 42, с. 292, 13]: Горизонтальна сила (сила подачі):

Вертикальна сила:

Радіальна сила:

Осьова сила:

Крутний момент на шпинделі:

Ефективна потужність різання:

Основний технологічний час підраховується за формулою згідно [п. ІІ , с. 190, 9]:

L – довжина шляху, що проходить інструмент в напрямку подачі; l – довжина оброблюваної поверхні (за кресленням) = 318 мм; l1– величина на врізання і перебіг інструменту, що визначається за [дод. 4, арк. 6, с. 378, 9] в залежності від типу фрези (торцьова), схеми її установки (симетрична) й ширини фрезерування (за кресленням = 220 мм); sхв– хвилинна подача фрези, визначена раніше; і– число проходів. Операція 015: Фрезерно-розточувальна (чорнова) Вихідні дані: матеріал: СЧ20, HB 230, шорсткість поверхні після обробки : Rz = 40 мкм; обробка без охолодження згідно [табл. 39, с. 288, 13] верстат: 6Р13Ф3; потужність двигуна головного руху – 7,5 кВт; діапазон частоти обертання шпинделя – 40...2000 об/хв; діапазон подач за координатами X, Y, Z – 3...4800 мм/хв; число ступеней регулювання частоти обертання – 18 ФРЕЗРУВАННЯ Розрахунок режимів різання проводимо аналогічно операції 010. інструмент: [табл. 94, с. 187, 13] фреза торцева ø 160 , матеріал твердосплавних пластин – ВК6, кількість зубів z =16, ширина B = 46 мм (ГОСТ 9473-80) Глибина різання: Рівна припуску на обробку: t = 1,8 мм Подача: За [табл. 33, с. 283, 13] з урахуванням поправки на ширину фрезерування: sz ≈ 0,1 мм/зуб Подача на оберт складе:

Швидкість різання:

D = 160 мм – діаметр фрези; B = 46 мм – ширина фрези z = 16 – кількість зубів інструменту Значення коефіцієнта СV та показників степеню в цій формулі визначаємо за [табл. 39, с. 288, 13]: СV = 445, q = 0,2, x = 0,15, y = 0,35, u = 0,2, p = 0, m = 0,32 Т = 190 хв – період стійкості фрези за [табл. 40, с. 290, 13]. Загальний поправочний коефіцієнт на швидкість різання:

В цій формулі: За [табл. 1, с. 261, 13]: За[табл. 5, с. 263, 13]: З [табл. 6, с. 263, 13]: Отже, розрахункова швидкість різання:

Розрахункова частота обертання ріжучого інструменту:

Хвилинна подача:

Узгодимо за паспортними даними верстата і остаточно приймемо фактичну частоту обертання:

Тоді фактична хвилинна подача:

Уточнимо значення швидкості різання:

Сила різання: Головна складова сили різання:

Значення коефіцієнта Ср та показників степеню в цій формулі визначаємо за [табл. 41, с. 291, 13]: Ср = 54,5, q = 1,0, x = 0,9, y = 0,74, u = 1,0, w= 0. Поправочний коефіцієнт на якість оброблюваного матеріалу знаходимо в [табл. 9, с. 264, 13]:

Отже, колова сила:

За [табл. 42, с. 292, 13]: Горизонтальна сила (сила подачі):

Вертикальна сила:

Радіальна сила:

Осьова сила:

Крутний момент на шпинделі:

Ефективна потужність різання:

Основний технологічний час згідно [п. ІІ , с. 190, 9] та [п. 2.2.6., с. 104, 4]:

РОЗТОЧУВАННЯ Вибір глибини різання: Враховуючи раніше визначені припуски на обробку та рекомендації [карти 2.2., с.174, 4] визначаємо глибину різання для поверхонь 1 та 2: - чистове розточування t3 = 0,4 мм - напівчистове розточування t2 = 1,1 мм - для чорнового розточування t1 = (6,2/2 -1,1 - 0,4) = 1,6 мм Різальний інструмент: Для обробки поверхонь 1 і 2 вибираємо розточувальні різці з пластинами з твердого сплаву за ГОСТ 9795-84 типу 4, виконання 1 (керуючись заводським техпроцесом), позначення різця - 2142-0444 (лівий, з кутом врізання 10º). Геометричні параметри різця: - переріз різця: h×b = 16×16 мм; - довжина різця L = 63 мм; - довжина пластина l = 12 мм; - тип пластин за ГОСТ 25396-82 : 07; - головний кут в плані: φ = 60º, - допоміжний: φ1 = 35º. Вибір матеріалу твердосплавних пластин проводимо відповідно до рекомендацій додатку [Д. 2.1., с.444, 4]. Для чорнової обробки деталі (СЧ20) приймається твердий сплав ВК6, Решту геометричних параметрів різця вибираємо за [Д. 2.7., с.450, 4] : Для чорнової обробки: - α = 6º - задній кут; - γ = 8º - передній кут; - f = 0,4 мм - ширина фаски різальної кромки; - ρ = 0,02 мм - радіус округлення різальної кромки; - rв = 0,8 мм - радіус вершини різця. Нормативний період стійкості за [Д. 2.10., с.459, 4]: Т = 30 хв. Вибір подач Для чорнового розточування за [табл. 12, с.267, 13] при заданому перерізі різця та глибині різання рекомендується подача S = 0,2...0,3 мм/об. Приймаємо подачу S = 0,22 мм/об. Швидкості різання Визначатимемо їх за формулами теорії різання, згідно [п. 3, с.265, 13]:

Значення коефіцієнтів в цій формулі знаходимо за [табл. 17, с.266, 13]:

Швидкісний коефіцієнт:

В цій формулі: За [табл. 1, с. 261, 13]: За [табл. 5, с. 263, 13]: За [табл. 6, с. 263, 13]: Отже, загальний швидкісний коефіцієнт:

При внутрішній обробці (розточуванні) згідно рекомендацій за [табл. 17, с. 270, 13] на швидкість різання додатково водиться поправочний коефіцієнт 0,9: Таким чином швидкість різання:

Розрахункова

частота обертання шпинделя визначається за наступною формулою: Поверхня 1 (ø95 Н7): Поверхня 2 (ø85 Н7): Уточнюємо значення швидкості різання:

Поверхня 1 (ø95 Н7): Поверхня 2 (ø85 Н7): Сила різання: Величини тангенційної PZ, радіальної PY і осьової PX складових сили різання при розточуванні визначаються за формулою:

За [табл. 22, с. 274, 13] знаходимо коефіцієнти для визначення складових сили різання:

Поправочний коефіцієнт на силу різання являє собою добуток наступних коефіцієнтів:

За [табл.9, с.264 і табл.23, с.275, 13] визначаються поправочні коефіцієнти для складових сили різання в залежності від: - механічних властивостей матеріалу, що оброблюється –

Поправочні коефіцієнти що враховують вплив геометричних параметрів: - головного кута в плані - КРφХ = 1,11; КРφУ =0,77; КРφZ = 0,94; - переднього кута - КРγХ = КРγУ = КРγZ =1,0; - кута нахилу різальної кромки - КРλХ = 0,8; КРλУ = 1,3; КРλZ = 1,0; Тоді:

Складові сили різання:

Потужність різання розраховують за формулою:

Поверхня 1 (ø95 Н7): Поверхня 2 (ø85 Н7): Визначення основного часу: Основний технологічний час на перехід, підраховується за формулою згідно [р. ІІ , с. 55, 92]:

Поверхня 1 (ø95 Н7): Поверхня 2 (ø85 Н7): Сумарний основний час на операції:

Операція 020: напівчистове і чистове фрезерування поверхні шириною 220 мм та довжиною 318 мм Вихідні дані: матеріал: СЧ20, HB 230, шорсткість поверхні після обробки : Rа = 2,5 мкм; обробка без охолодження згідно [табл. 39, с. 288, 13] верстат: 6Н13П; потужність двигуна головного руху – 10 кВт; діапазон частоти обертання шпинделя – 31,5...1500 об/хв; регулювання– ступінчасте. інструмент: [табл. 94, с. 187, 13] - фреза торцева ø 250 , матеріал твердосплавних пластин – ВК6, кількість зубів z =24, ширина B = 47 мм (ГОСТ 9473-80); - напівчистове обробка - фреза торцева ø 250 , матеріал твердосплавних пластин - ВК3М, кількість зубів z = 24, ширина B = 47 мм (ГОСТ 9473-80); - чистова обробка Глибина різання: Призначаємо глибину різання рівною припуску на обробку: t = 0,8 мм - для напівчистової; t = 0,4 мм - для чистової; Подача: Для напівчистової обробки приймаємо подачу на зуб фрези sz за [табл. 33, с. 283, 13] з урахуванням поправки на ширину фрезерування: sz ≈ 0,07 мм/зуб; Подача на оберт

складе: Для чистової обробки приймаємо подачу на оберт s за [табл. 37, с. 285, 13]: s = 0,6 мм/об Подача на зуб складе:

Швидкість різання:

Значення коефіцієнта СV та показників степеню в цій формулі визначаємо за [табл. 39, с. 286, 13: СV = 445, q = 0,2, x = 0,15, y = 0,35, u = 0,2, p = 0, m = 0,32 Т = 240 хв – період стійкості фрези за [табл. 40, с. 290, 13]. Загальний поправочний коефіцієнт на швидкість різання:

За [табл. 1, с. 261, 13]: За [табл. 5, с. 263, 13]: За [табл. 6, с. 263, 13]: Отже, розрахункова швидкість різання:

- при напівчистовому фрезеруванні;

- при чистовому фрезеруванні; Розрахункова частота обертання ріжучого інструменту:

Розрахункова хвилинна подача:

Узгодимо за паспортними даними верстата, приймемо фактичну частоту обертання і хвилинну подачу:

Уточнимо значення швидкості та подачі на зуб:

Сила різання: Головна складова сили різання:

Значення коефіцієнта Ср та показників степеню в цій формулі визначаємо за [табл. 41, с. 291, 13]: Ср = 54,5, q = 1,0, x = 0,9, y = 0,74, u = 1,0, w= 0. За [табл. 9, с. 264, 13]: Отже, колова сила:

За [табл. 42, с. 292, 13]: Горизонтальна сила (сила подачі):

Вертикальна сила:

Радіальна сила:

Осьова сила:

Крутний момент на шпинделі:

Ефективна потужність різання:

Основний технологічний час згідно [п. ІІ , с. 190, 9]:

Сумарний основний час на операції:

Операція 025: Фрезерно-розточувальна (чистова і напівчистова) Вихідні дані: матеріал: СЧ20, HB 230, обробка без охолодження згідно [табл. 39, с. 288, 13] верстат: 6Р13Ф3; потужність двигуна головного руху – 7,5 кВт; діапазон частоти обертання шпинделя – 40...2000 об/хв; діапазон подач за координатами X, Y, Z – 3...4800 мм/хв; число ступеней регулювання частоти обертання - 18 Розрахунок режимів різання проводимо аналогічно операції 015. ФРЕЗЕРУВАННЯ Інструмент: [табл. 94, с. 187, 13] - фреза торцева ø 160 , матеріал твердосплавних пластин – ВК3М, кількість зубів z =16, ширина B = 46 мм (ГОСТ 9473-80); - для чистової обробки; - фреза торцева ø 160 , матеріал твердосплавних пластин – ВК6, кількість зубів z =16, ширина B = 46 мм (ГОСТ 9473-80); - для напівчистової обробки; Глибина різання: Призначаємо глибину різання рівною припуску на обробку: t = 0,4 мм - для чистової обробки; t = 0,8 мм - для напівчистової обробки. Подача: Для напівчистової обробки приймаємо подачу на зуб фрези sz за [табл. 33, с. 283, 13], враховуючи поправку на ширину фрезерування: sz ≈ 0,07 мм/зуб Подача на оберт складе:

Для чистового фрезерування приймаємо подачу на оберт фрези s за [табл. 37, с. 285, 13]: s = 0,6 мм/об Тоді подача на зуб:

Швидкість різання:

Значення коефіцієнта СV та показників степеню в цій формулі визначаємо за [табл. 39, с. 286, 13]: СV = 445, q = 0,2, x = 0,15, y = 0,35, u = 0,2, p = 0, m = 0,32 Т = 190 хв – період стійкості фрези за [табл. 40, с. 290, 13]. Загальний поправочний коефіцієнт на швидкість різання:

Отже, розрахункова швидкість різання:

Розрахункова частота обертання ріжучого інструменту:

Узгодимо за паспортними даними верстата і остаточно приймемо фактичну частоту обертання:

Фактична хвилинна подача:

Уточнимо значення швидкості різання:

Сила різання: Головна складова (при фрезеруванні - колова сила):

Значення коефіцієнта Ср та показників степеню в цій формулі визначаємо за [табл. 41, с. 291, 13]: Ср = 54,5, q = 1,0, x = 0,9, y = 0,74, u = 1,0, w= 0. Поправочний коефіцієнт на якість оброблюваного матеріалу знаходимо в [табл. 9, с. 264, 13]:

Отже, колова сила:

Величини решти складових сили різання визначаємо за [табл. 42, с. 292, 13]: Горизонтальна сила (сила подачі):

Вертикальна сила:

Радіальна сила:

Осьова сила:

Крутний момент на шпинделі:

Ефективна потужність різання:

Основний технологічний час на перехід згідно [п. ІІ , с. 190, 9] та [п. 2.2.6., с. 104, 4]:

РОЗТОЧУВАННЯ Глибина різання: Враховуючи раніше визначені припуски на обробку та рекомендації [карти 2.2., с.174, 4] визначаємо глибину різання для поверхонь 1 та 2 складе: - чистове розточування t3 = 0,4 мм - напівчистове розточування t2 = 1,1 мм Інструмент: Для обробки поверхонь 1 і 2 вибираємо розточувальні різці з пластинами з твердого сплаву за ГОСТ 9795-84 типу 4, виконання 1, позначення різця - 2142-0444 (лівий, з кутом врізання 10º). Геометричні параметри різця: - переріз різця: h×b = 16×16 мм; - довжина різця L = 63 мм; - довжина пластина l = 12 мм; - тип пластин за ГОСТ 25396-82 : 07; - головний кут в плані: φ = 60º, - допоміжний: φ1 = 35º. Вибір матеріалу твердосплавних пластин проводимо відповідно до рекомендацій додатку [Д. 2.1., с.444, 4]. Для чорнової та напівчистової обробки деталі (СЧ20) приймається твердий сплав ВК6, Решту геометричних параметрів різця вибираємо за [Д. 2.7., с.450, 4] : Для напівчистової обробки: - α = 6º - задній кут; - γ = 8º - передній кут; - f = 0,4 мм - ширина фаски різальної кромки; - ρ = 0,02 мм - радіус округлення різальної кромки; - rв = 0,8 мм - радіус вершини різця. Для чистової обробки (форма передньої поверхні - без фаски): - α = 8º - задній кут; - γ = 12º - передній кут; - ρ = 0,02 мм - радіус округлення різальної кромки; - rв = 0,6 мм - радіус вершини різця. Нормативний період стійкості за [Д. 2.10., с.459, 4] - Т = 30 хв. Вибір подач: Для напівчистової обробки: за [табл. 12, с.267, 13] : S = 0,18 мм/об. Для чистового розточування отворів за [табл. 19, с.271, 4]: s = 0,05 мм/об Швидкості різання: Визначатимемо їх за формулами теорії різання, згідно [п. 3, с.265, 13]:

Значення коефіцієнтів в цій формулі знаходимо за [табл. 17, с.266, 13]:

Швидкісний

коефіцієнт: -

для

чистової обробки: -

для

напівчистової обробки: При внутрішній обробці (розточуванні) згідно рекомендацій за [табл. 17, с. 270, 13] на швидкість різання додатково водиться поправочний коефіцієнт 0,9: Таким чином, розрахункова швидкість різання: - для напівчистового розточування:

- для чистового розточування

Частота обертання

шпинделя визначається за наступною формулою: Поверхня 1 (ø95 Н7): - для

напівчистової обробки: - для чистової

обробки: Поверхня 2 (ø85 Н7): - для

напівчистової обробки: - для чистової

обробки: Уточнимо швидкість різання:

Поверхня 1 (ø95 Н7): для напівчистової

обробки: - для чистової

обробки: Поверхня 2 (ø85 Н7): - для напівчистової

обробки: - для чистової

обробки: Сила різання Величини тангенційної PZ, радіальної PY і осьової PX складових сили різання при розточуванні визначаються за формулою:

За [табл. 22, с. 274, 13] знаходимо коефіцієнти для визначення складових сили різання:

Поправочний коефіцієнт на силу різання являє собою добуток наступних коефіцієнтів:

За [табл.9, с.264 і табл.23, с.275, 13] визначаються поправочні коефіцієнти для складових сили різання в залежності від: - механічних властивостей матеріалу, що оброблюється –

Поправочні коефіцієнти що враховують вплив геометричних параметрів: головного кута в плані - КРφХ = 1,11; КРφУ =0,77; КРφZ = 0,94; - переднього кута - КРγХ = КРγУ = КРγZ =1,0; - кута нахилу різальної кромки - КРλХ = 0,8; КРλУ = 1,3; КРλZ = 1,0; Тоді:

Складові сили різання: - при

напівчистовій обробці:

- при чистовій

обробці:

Потужність

різання: Поверхня 1 (ø95 Н7): -

напівчистове

розточування: -

чистове

розточування: Поверхня 2 (ø85 Н7): -

напівчистове

розточування: -

чистове

розточування: Визначення основного часу: Основний технологічний час на перехід за формулою згідно [р. ІІ , с. 55, 92]:

Поверхня 1 (ø95 Н7):

Поверхня 2 (ø85 Н7):

Сумарний основний час роботи верстата на операції:

Операція 030: Свердлувальна Вихідні дані: матеріал: СЧ20, HB

230, верстат: 2Р135Ф2 межі частот обертання - 31..1400 об/хв; потужність головного приводу - 4 кВт; регулювання – ступінчасте. СВЕРДЛУВАННЯ Інструмент: 1) отвори ø 6,7 : свердло ø 6,7 - 0054 ГОСТ 10903-77 2) отвори ø 18 : свердло ø 18 - 0061 ГОСТ 10903-77 3) отвори ø 12 : свердло ø 12 - 0039 ГОСТ 10903-77 4) отвори ø 30 : цековка ø 30 - 2350-0728 ГОСТ 26258-87 Глибина різання: Для свердління призначаємо глибину різання рівною половині діаметру свердла: 1) отвори ø 6,7 : t = 3,35 мм; 2) отвори ø 18 : t = 9 мм; 3) отвори ø 12 : t = 6 мм; Для цекування отворів ø 30: 4) Подача: Приймаємо подачу за [табл. 25, с. 277, 13] в залежності від діаметру свердла та оброблюваного матеріалу (СЧ20), причому для отворів в яких надалі нарізатиметься різь рекомендовано ввести поправочний коефіцієнт 0,5, тобто зменшити задану в таблиці подачу вдвічі згідно [прим. 2, табл. 25, с. 277, 13]: 1) отвори ø 6,7 : S = 0,2 мм/об; 2) отвори ø 18 : S = 0,42 мм/об; 3) отвори ø 12 : S = 0,32 мм/об; 4) отвори ø 30 : S = 0,32 мм/об; Швидкість різання: Згідно [с. 276, 13] для свердління швидкість різання визначається за формулою:

для цекування за формулою:

В цій формулі Т - період стійкості інструменту, що визначається в залежності від його діаметру та виду оброблюваного і оброблюючого матеріалу за [табл. 30, с. 280, 13]: 1) отвори ø 6,7 : Т = 35 хв; 2) отвори ø 18 : Т = 60 хв; 3) отвори ø 12 : Т = 60 хв; 4) отвори ø 30 : Т = 75 хв; Значення коефіцієнтів та показників степеню з формули для визначення швидкості різання визначаємо за [табл. 28, с. 279, 13] для свердління: отвори ø

6,7 та ø 10,2 : отвори ø

18 і ø 12: для цекування за [табл. 29, с. 280, 13]: отвори ø

30: Поправочний коефіцієнт на швидкість різання:

За [табл. 1, с.

261, 13]: За [табл. 6, с.

263, 13]: для свердління: За [табл. 31, с.

280, 13]: Отже, загальний швидкісний коефіцієнт:

Тоді швидкість різання: 1) отвори

ø 6,7 : 2) отвори

ø 18 : 3) отвори

ø 12 : 4) отвори

ø 30 : Розрахункова

частота обертання визначається за формулою: 1) отвори

ø 6,7 : 2) отвори

ø 18 : 3) отвори

ø 12 : 4) отвори

ø 30 : Розрахункові

значення хвилинних подач визначаємо за формулою 1) отвори

ø 6,7 : 2) отвори

ø 18 : 3) отвори

ø 12 : 4) отвори

ø 30 : Визначимо фактичні значення швидкості різання:

1) отвори

ø 6,7 : 2) отвори

ø 18 : 3) отвори

ø 12 : 4) отвори

ø 30 : Уточнимо фактичну подачу на оберт:

1) отвори

ø 6,7 : 2) отвори

ø 18 : 3) отвори

ø 12 : 4) отвори

ø 30 : Крутний момент та осьова сила: при свердлінні:

при цекуванні:

За [табл. 9, с. 264, 13]:

За [табл. 32, с. 281, 13] знаходимо значення коефіцієнтів: при свердлінні:

при цекуванні:

1) отвори

ø 6,7 :

2) отвори

ø 18 :

3) отвори

ø 12 :

4) отвори

ø 30 :

Основний час по переходам: Основний технологічний час згідно [п. ІІ , с. 88, 9]:

1) отвори

ø 6,7 : i = 4, l = 20 мм, l1 = 4 мм; 2) отвори

ø 18 : i = 6, l = 35 мм, l1 = 8 мм; 3) отвори

ø 12 : i = 2, l = 35 мм, l1 = 6 мм; 4) отвори

ø 30 : i = 6, l = 16 мм, l1 = 1 мм; НАРІЗАННЯ РІЗІ Інструмент: мітчик 2640-0083 ГОСТ 3266-81 Крок: Р = 1,25 мм; Швидкість різання: Згідно [с. 297, 13] для нарізання різьби мітчиками швидкість різання визначається за формулою:

В цій формулі S=Р - кроку різьби; період стійкості інструменту (Т ), а також відповідні коефіцієнти визначаємо за [табл. 49, с. 296, 13]:

Загальний поправочний коефіцієнт на швидкість різання:

(Складові загального поправочного коефіцієнту визначаємо за [табл. 50, с. 298, 13]:

Тоді швидкість різання:

Частота обертання: Розрахункова

частота обертання визначається за формулою:

Крутний момент:

Коефіцієнти та показники степенів в цій формулі визначимо за [табл. 51, с. 298, 13] та за [табл. 50, с. 298, 13]:

Потужність різання:

При нарізанні на верстатах машинними мітчиками число обертів при вигвинчуванні мітчика з отвору визначаємо за [картою 84, с. 149, 9]:

Основний технологічний час на перехід, згідно [п. ІІ , с. 88, 9]:

ЦЕНТРУВАННЯ Інструмент: свердло ø 16 ГОСТ 10903-77 ; Подача на оберт: S = 0,2 мм/об. Частота обертання

: Основний час на перехід згідно [п. ІІ , с. 88, 9]:

L= 2 мм – довжина шляху, що проходить інструмент в напрямку подачі; Рівна l1 – величині на врізання і перебіг інструменту, що визначається за [дод. 4, арк. 3, с. 375, 9]. Основний технологічний час на операцію визначається:

Операція 035: Свердлувальна Вихідні дані: матеріал: СЧ20, HB

230, верстат: 2Р135Ф2 межі частот обертання - 31..1400 об/хв; потужність головного приводу - 4 кВт; регулювання – ступінчасте. Розрахунок режимів різання будемо вести аналогічно операції 030. СВЕРДЛУВАННЯ Інструмент: свердло ø 10,2 - 0050 ГОСТ 10903-77 Глибина різання: Для свердління призначаємо глибину різання рівною половині діаметру свердла: t = 5,1 мм; Подача: Приймаємо подачу за [табл. 25, с. 277, 13]: S =0,16( мм/об). Швидкість різання: Згідно [с. 276, 13] для свердління швидкість різання визначається за формулою:

В цій формулі Т - період стійкості інструменту, що визначається за [табл. 30, с. 280, 13]: Т = 35 хв; Значення коефіцієнтів та показників степеню з формули для визначення швидкості різання визначаємо за [табл. 28, с. 279, 13] для свердління:

Поправочний коефіцієнт на швидкість різання:

За [табл. 1, с. 261, 13]: За [табл. 6, с. 263, 13]: За [табл. 31, с.

280, 13]: Отже, загальний швидкісний коефіцієнт:

Тоді розрахункова швидкість різання:

Розрахункова

частота обертання обчислюється за формулою

Розрахункове

значення хвилинної подачі визначаємо за формулою

Уточнюємо значення швидкості різання:

Уточнимо значення подачі на оберт:

Крутний момент та осьова сила:

Коефіцієнт, що враховує фактичні умови обробки

За [табл. 32, с. 281, 13] знаходимо значення коефіцієнтів:

Потужність різання:

Визначення основного часу: Основний технологічний час на перехід згідно [п. ІІ , с. 88, 9]:

отвори ø

10,2 : i = 6, l = 25 мм,

l1 = 6 мм; НАРІЗАННЯ РІЗІ: інструмент: мітчик 2640-0153 ГОСТ 1604-71; Крок різьби М12-7Н: Р = 1,5 мм; Швидкість різання згідно [с. 297, 13]:

В цій формулі S=Р - кроку різьби; період стійкості інструменту (Т ), а також відповідні коефіцієнти визначаємо за [табл. 49, с. 296, 13]:

Загальний поправочний коефіцієнт на швидкість різання:

(Складові загального поправочного коефіцієнту визначаємо за [табл. 50, с. 298, 13]:

Тоді швидкість різання:

Частота обертання: Розрахункова

частота обертання обчислюється за формулою

Уточнимо швидкість різання:

Крутний момент:

Коефіцієнти та показники степенів в цій формулі визначимо за [табл. 51, с. 298, 13] та за [табл. 50, с. 298, 13]:

Потужність різання:

При нарізанні на верстатах машинними мітчиками число обертів при вигвинчуванні мітчика з отвору визначаємо за [картою 84, с. 149, 9]:

Визначення основного часу: Основний технологічний час на перехід згідно [п. ІІ , с. 88, 9]:

i = 6, l = 16 мм,

l1 = 3 мм: ЦЕНТРУВАННЯ Інструмент: свердло ø 15 - 0050 ГОСТ 10903-77 Подача на оберт: S = 0,2 мм/об. Частота обертання

: Швидкість:

Основний технологічний час на перехід згідно [п. ІІ , с. 88, 9]:

Основний технологічний час на операцію визначається:

Операція 040: Свердлувальна Вихідні дані: матеріал: СЧ20, HB

230, верстат: 2Н55 межі частот обертання - 20..2000 об/хв; потужність головного приводу - 4 кВт; регулювання – ступінчасте. Інструмент: 1) отвори ø 4,2 : свердло ø 4,2 2300-0029 ГОСТ 886-77; 2) отвори ø 5 : свердло ø 5 2300-7001 ГОСТ 886-77; 3) отвори ø 8,6 : свердло ø 8,6 2300-7001 ГОСТ 886-77; Глибина різання: Для свердління призначаємо глибину різання рівною діаметру свердла: 1) отвори ø 4,2 : t = 2,1 мм; 2) отвори ø 5 : t = 2,5 мм; 3) отвори ø 8,6 : t = 4,3 мм; Подача: Приймаємо подачу за [табл. 25, с. 277, 13]: 1) отвори ø 4,2 : SТ = 0,5∙0,18=0,09 (мм); 2) отвори ø 5 : SТ = 0,12 мм; 3) отвори ø 8,6 : SТ = 0,5∙0,30= 0,15(мм); Коректуємо вибрані подачі за паспортом верстата: 1) отвори ø 4,2 : S = 0,08 мм; 2) отвори ø 5 : S = 0,112 мм; 3) отвори ø 8,6 : S = 0,16 мм; Швидкість різання згідно [с. 276, 13]:

В цій формулі Т - період стійкості інструменту, що визначається за [табл. 30, с. 280, 13]: 1) отвори ø 4,2 : Т = 20 хв; 2) отвори ø 5 : Т = 20 хв; 3) отвори ø 8,6 : Т = 35 хв; Значення коефіцієнтів та показників степеню визначаємо за [табл. 28, с. 279, 13]:

Поправочний коефіцієнт на швидкість різання:

За [табл. 1, с. 261, 13] :

За [табл. 6, с. 263, 13]: За [табл. 31, с. 280, 13]: 1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Отже, загальний швидкісний коефіцієнт: 1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Тоді розрахункова швидкість різання: 1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Згідно

рекомендацій приміток до [табл. 28, с. 279, 13],

знайдені значення швидкості слід помножити на коефіцієнт 1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Частота обертання: Розрахункова частота обертання визначається за формулою:

1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Скоректуємо розраховані значення за паспортом верстата і остаточно приймемо: 1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Уточнимо швидкість різання:

1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Крутний момент та осьова сила:

За [табл. 9, с. 264, 13]: За [табл. 32, с. 281, 13] знаходимо значення коефіцієнтів:

1) отвори

ø 4,2 :

2) отвори

ø 5 :

3) отвори

ø 8,6 :

Потужність

різання: 1) отвори

ø 4,2 : 2) отвори

ø 5 : 3) отвори

ø 8,6 : Визначення основного часу: Згідно [п. ІІ , с. 88, 9]:

1) отвори

ø 4,2 : i = 4, l = 16 мм, l1 = 2,5 мм; 2) отвори

ø 5 : i = 2, l = 5 мм, l1 = 2,5 мм; 3) отвори

ø 8,6 : i = 2, l = 10 мм, l1 = 4

мм; ЗАСВЕРДЛЮВАННЯ Інструмент: свердло ø 9 2300 - 7005 ГОСТ 886-77 Подача на оберт: S = 0,2 мм/об. Частота обертання

: Швидкість: Основний технологічний час на перехід згідно [п. ІІ , с. 88, 9]:

Основний технологічний час на операцію :

Режими різання оброблюваних поверхонь

2.7 Технічне нормування технологічного процесу Операція 010: чорнове фрезерування Основний час при чорновому фрезеруванні, виходячи з визначених попередньо значень:

Допоміжний час Допоміжний час визначається (згідно [п. ІІІ, с.15, 10]) за формулою:

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (IIІ група верстатів): Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже:

Норма штучного часу складає:

Підготовчо-заключний час Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 32., с. 110, 10] для вертикально-фрезерних верстатів. Для обробки в універсальному пристрої (тиски) без ділильної головки, при кількості встановлюваних фрез 1-2: Тп.з.А = 18 хв В даному випадку на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником складає: Тп.з.В = 10 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В =18 + 0 + 10 = 28 (хв) Штучно-калькуляційний час: Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

Операція 015: Фрезерно-розточувальна (чорнова) Сумарний основний час роботи верстата на операції, визначений раніше:

Визначення машинно-допоміжного часу: Згідно [п. 2.2.6.2., с.105, 4] тривалість машинно-допоміжного часу автоматичної роботи верстата розраховується за формулою:

k - загальна кількість змін інструмента;

LXXj – довжина j-ї ділянки холостого ходу інструмента; SXXj – подача (швидкість) холостих ходів за паспортом верстата = 4800 мм/хв Тривалість

машинно-допоміжного часу за наближеними розрахунками : Допоміжний час Для верстатів з ЧПК допоміжний час визначається (згідно [п.1.1.1.1., с.8, 4]) за формулою:

- допоміжний час пов’язаний з операцією, який не ввійшов до УП за [картою 1.11., с. 57, поз. 1,4,6, 4], група верстатів - фрезерна: · 0,6 хв - час для того, щоб встановити задане взаємне положення деталі та інструмента по координатах X, Y, Z та у разі необхідності зробити підналадку; · 0,2 хв - час для того, щоб встановити перевірити прихід деталі або інструмента в задану точку після обробки; · 0,04 хв - час для того, щоб встановити та зняти щиток від забризкування емульсією.

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (IIІ група верстатів): Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже: Норма штучного часу: Для верстатів з ЧПК до норми штучного часу включається також машинно-допоміжний час при роботі верстата за програмою ТМД, який включає час на підведення/відведення деталі/інструмента від початкових точок в зону обробки, зміну величини напряму подачі, час технологічних пауз тощо:

Підготовчо-заключний час Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 32., с. 110, 10] для вертикально-фрезерних верстатів. Група верстатів ІІІ. Для обробки в спеціальному пристрої, при кількості встановлюваних інструментів > 2: Тп.з.А = 30 хв В даному випадку на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником для ІІІ групи верстатів складає: Тп.з.В = 10 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 30 + 0 + 10 = 40 (хв) Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії:

Операція 020: напівчистове і чистове фрезерування Сумарний основний час на операції, визначений раніше:

Допоміжний час Допоміжний час визначається (згідно [п. ІІІ, с.15, 10]) за формулою:

- для фрезерування площини зі фрезою, встановленою на розмір, група верстату - ІІІ, вимірюваний розмір більше 100 мм (довжина столу до 1800 мм); визначається за [картою 31., с. 108, поз. 2, 10] = 0,22 хв; - для зміни числа обертів шпинделя та подачі (відповідно по 0,08 хв) за [картою 31., с. 108, поз. 15,16, 10]

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (IIІ група верстатів): Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже:

Норма штучного часу складає:

Підготовчо-заключний час Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 32., с. 110, 10] для вертикально-фрезерних верстатів. Для обробки в універсальному пристрої (тиски) без ділильної головки, при кількості встановлюваних фрез 1-2: Тп.з.А = 18 хв В даному випадку на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником складає: Тп.з.В = 10 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В =18 + 0 + 10 = 28 (хв) Штучно-калькуляційний час: Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

Операція 025: Фрезерно-розточувальна (чистова і напівчистова) Основний час роботи верстата на операції, визначений раніше:

Визначення машинно-допоміжного часу: Згідно [п. 2.2.6.2., с.105, 4] тривалість машинно-допоміжного часу автоматичної роботи верстата розраховується за формулою:

k - загальна кількість змін інструмента;

LXXj – довжина j-ї ділянки холостого ходу інструмента; SXXj – подача (швидкість) холостих ходів за паспортом верстата = 4800 мм/хв Тривалість машинно-допоміжного часу за наближеними розрахунками:

Допоміжний час: Для верстатів з ЧПК допоміжний час визначається (згідно [п.1.1.1.1., с.8, 4]) за формулою:

· 0,6 хв - час для того, щоб встановити задане взаємне положення деталі та інструмента по координатах X, Y, Z та у разі необхідності зробити підналадку; · 0,2 хв - час для того, щоб встановити перевірити прихід деталі або інструмента в задану точку після обробки; · 0,04 хв - час для того, щоб встановити та зняти щиток від забризкування емульсією.

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (IIІ група верстатів): Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже:

Норма штучного часу: Для верстатів з ЧПК до норми штучного часу включається також машинно-допоміжний час при роботі верстата за програмою ТМД, який включає час на підведення/відведення деталі/інструмента від початкових точок в зону обробки, зміну величини напряму подачі, час технологічних пауз тощо:

Підготовчо-заключний час: Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 32., с. 110, 10] для вертикально-фрезерних верстатів. Група верстатів ІІІ. Для обробки в спеціальному пристрої, при кількості встановлюваних інструментів > 2: Тп.з.А = 30 хв В даному випадку на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником для ІІІ групи верстатів складає: Тп.з.В = 10 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 30 + 0 + 10 = 40 (хв) Штучно-калькуляційний час: Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

Операція 030: Свердлувальна Основний технологічний час на операцію, визначений раніше:

Визначення машинно-допоміжного часу: Згідно [п. 2.2.6.2., с.105, 4] тривалість машинно-допоміжного часу автоматичної роботи верстата розраховується за формулою:

k - загальна кількість змін інструмента;

LXXj – довжина j-ї ділянки холостого ходу інструмента; SXXj – подача (швидкість) холостих ходів за паспортом верстата = 4000 мм/хв За наближеними

розрахунками: Допоміжний час: Для верстатів з ЧПК допоміжний час визначається (згідно [п.1.1.1.1., с.8, 4]) за формулою:

- допоміжний час пов’язаний з операцією, який не ввійшов до УП за [картою 1.11., с. 57, поз. 1,4,6, 4], група верстатів - фрезерна: · 0,2 хв - час для того, щоб встановити задане взаємне положення деталі та інструмента по координатах X, Y, Z та у разі необхідності зробити підналадку; · 0,12 хв - час для того, щоб встановити перевірити прихід деталі або інструмента в задану точку після обробки; · 0,03 хв - час для того, щоб встановити та зняти щиток від забризкування емульсією.

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (IIІ група верстатів): Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже: Норма штучного часу: Для верстатів з ЧПК до норми штучного часу включається також машинно-допоміжний час при роботі верстата за програмою ТМД, який включає час на підведення/відведення деталі/інструмента від початкових точок в зону обробки, зміну величини напряму подачі, час технологічних пауз тощо:

Підготовчо-заключний час: Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 28., с. 100, 10]. Для обробки в універсальному пристрої, при кількості встановлюваних інструментів до 6: Тп.з.А = 13 хв Час на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником складає: Тп.з.В = 6 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 13 + 0 + 6 = 19 (хв) Штучно-калькуляційний час: Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

Операція 035: Свердлувальна Основний технологічний час на операцію, визначений раніше:

Визначення машинно-допоміжного часу: Згідно [п. 2.2.6.2., с.105, 4] тривалість машинно-допоміжного часу автоматичної роботи верстата розраховується за формулою:

k - загальна кількість змін інструмента;

LXXj – довжина j-ї ділянки холостого ходу інструмента; SXXj – подача (швидкість) холостих ходів за паспортом верстата = 4000 мм/хв. За наближеними

розрахунками: Допоміжний час: Для верстатів з ЧПК допоміжний час визначається (згідно [п.1.1.1.1., с.8, 4]) за формулою:

· 0,2 хв - час для того, щоб встановити задане взаємне положення деталі та інструмента по координатах X, Y, Z та у разі необхідності зробити підналадку; · 0,12 хв - час для того, щоб встановити перевірити прихід деталі або інструмента в задану точку після обробки; · 0,03 хв - час для того, щоб встановити та зняти щиток від забризкування емульсією.

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування: Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже: Норма штучного часу : Для верстатів з ЧПК до норми штучного часу включається також машинно-допоміжний час при роботі верстата за програмою ТМД, який включає час на підведення/відведення деталі/інструмента від початкових точок в зону обробки, зміну величини напряму подачі, час технологічних пауз тощо:

Підготовчо-заключний час: Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 28., с. 100, 10]. Для обробки в універсальному пристрої, при кількості встановлюваних інструментів до 6: Тп.з.А = 13 хв Час на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником складає: Тп.з.В = 6 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 13 + 0 + 6 = 19 (хв) Штучно-калькуляційний час: Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

Операція 040: Свердлувальна Основний час, визначений раніше:

Допоміжний час: Допоміжний час визначається (згідно [п. ІІІ, с.15, 10]) за формулою:

· 0,12 хв - час на свердління по кондуктору, [поз. 3]; · 0,02 хв - час на ввімкнення/вимкнення обертів шпинделя, [поз. 10]; · 0,09 хв - час на зміну числа обертів шпинделя або величини подачі [поз. 13]; · 0,09 хв - час на встановлення та зняття інструменту у швидкозмінному патроні з вимкненням обертів шпинделя, [поз. 18]; · 0,09 хв - час на поворот деталі з пристроєм на кут з фіксацією, [поз. 3]; Враховуючи структуру операції: кількість змін інструменту, числа обертів шпинделя та подачі, поворотів деталі у пристрої, допоміжний час, пов’язаний з операцією, дорівнюватиме:

Сумарний допоміжний час рівний:

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби: Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (II група верстатів): Час на обслуговування робочого місця складе:

Час на відпочинок і особисті потреби складе:

Отже:

Норма штучного часу складає:

Підготовчо-заключний час: Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В). Підготовчо-заключний час визначається за [картою 28., с. 100, 10]. Для обробки в універсальному пристрої, при кількості встановлюваних інструментів до 6: Тп.з.А = 13 хв Час на додаткові прийоми час не витрачається, тому Тп.з.Б = 0 Час на отримання і здання інструментів працівником складає: Тп.з.В = 6 хв Таким чином: Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 13 + 0 + 6 = 19 (хв) Штучно-калькуляційний час: Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

3. Організаційний розділ Форма організації роботи виробництва Вибір раціональної форми організації виробництва в цеху проводимо, виходячи з конструктивних й технологічних особливостей заданої деталі, масштабу виробництва і ступеня його спеціалізації. Враховуючи перераховані ознаки, для заданих умов найбільш раціональною формою організації виробництва є - непотокове. Для обладнання, що використовується, найбільш раціональною буде робота у дві зміни. Дійсний річний фонд роботи обладнання (в середньому) визначаємо за [табл. 5, с.23, 6]:

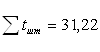

Уточнення серійності виробництва До табл. 3.1. зводимо розраховані у попередньому розділі норми основного, штучного та штучно-калькуляційного часу по операціям. Таблиця 3.1. Норми часу

Визначимо такт випуску деталей згідно [ф. 2, с.21, 6]:

N = 5000 шт./рік - річна програма випуску деталей; Сумарний штучний час :

Середній штучний час:

Коефіцієнт серійності визначимо згідно [ф.1, с.20, 6] :

→ виробництво середньосерійне згідно [табл., с.20, 6]. Визначення необхідної кількості обладнання Трудоємкість обробки деталі на верстатах даного типорозміру при непотоковому методі організації виробничого процесу визначається за формулою:

m - число операцій обробки на верстатах даного типорозміру 6Н13П: 6Р13Ф3: 2Р135Ф2: 2Н55: Розрахунки зводимо до табл. 3.2. Таблиця 3.2. Розрахунок потрібної кількості верстатів

Розрахункова кількість верстатів визначається діленням сумарної трудоємкості обробки всіх деталей на верстатах даного типорозміру на дійсний фонд роботи обладнання:

Отже, визначену розрахункову кількість верстатів по кожному типорозміру заносимо в табл. 3.2. Коефіцієнт завантаження обладнання рівний відношенню розрахункової кількості верстатів до прийнятої:

З даних табл. 3.2. очевидно, зо обладнання значно недозавантажене. Також є недоцільним використання лише одного верстату певного типорозміру. Це свідчить про те, що організація цеху (дільниці) лише для виготовлення заданої деталі є непланомірною. Тому слід довантажити виробництво іншими деталями, або збільшити програму випуску. 4. Конструкторський розділ 4.1 Обґрунтування необхідності проектування спеціального пристрою для однієї з операцій Виходячи з наведеного технологічного процесу, можна зробити висновок, що для обробки заданої деталі необхідні як універсальні, так і спеціальні пристрої. Зокрема найбільш доцільним є застосування спеціальних пристроїв на усіх трьох свердлильних операціях (030, 035, 040). Це обумовлено перш за все конфігурацією деталі та розташуванням оброблюваних отворів. В нашому випадку проектуватимемо пристосування для свердлувальної операції 030. Нескладний за своєю сутністю пристрій для цієї операції забезпечуватиме задану точність базування деталі, просте затискання і разом з тим його використання підвищить ефективність обробки, дозволить відмовитись від складних операцій розмітки. Конструкція пристосування буде досить простою та типовою, тому кінцева вартість його виготовлення буде у значній мірі перекриватися економічним ефектом від скорочення допоміжного та машинного часу, оскільки дозволить обробити необхідну кількість отворів (яка є досить значною) з однієї установки з потрібною точністю міжосьових відстаней, що надалі буде підтверджено відповідними розрахунками. 4.2 Розробка теоретичної схеми базування та затискання на заданій операції З урахуванням технічних вимог на виготовлення деталі, а також можливості їх реалізації в конструкції пристрою, розробимо теоретичну схему її базування на заданій операції. Розроблена схема позбавляє заготовку шести ступенів вільності, тобто забезпечує повне її базування. В цьому випадку для базування використовується комплект технологічних баз (установочної, направляючої та опорної): Установочною базою є площина A, яка несе на собі три опорні точки (1, 2, 3) і позбавляє заготовку трьох ступенів вільності (переміщення вздовж однієї з координатних осей та обертання навколо двох інших). Напрямною базою є поверхня отвору B, яка містить дві опорні точки (4, 5) і позбавляє тіло двох ступенів вільності (переміщення вздовж однієї з координатних осей та обертання навколо іншої). Опорна база в даному випадку - це поверхня торця деталі C, яка містить на собі одну опорну точку (6) і позбавляє заготовку одного ступеня вільності (переміщення вздовж однієї з координатних осей).

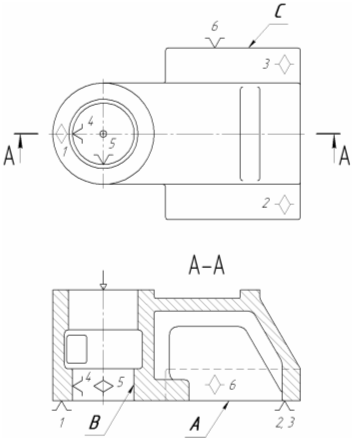

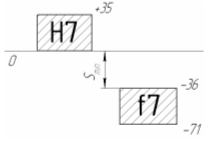

Рис. 4.2.1. Теоретична схема базування та затискання деталі 4.3 Розрахунок похибок базування, затискання та встановлення заготовки в пристрої. Перевірка умови забезпечення необхідної точності. Висновки Похибка базування Для розрахунку похибок базування відповідних розмірів, позначимо їх великими літерами латинського алфавіту A, B, C, D, E та F, вказуючи відповідні допуски на кожен розмір.

Похибка базування

Похибка базування для розмірів А та В однакова і визначається за формулою:

Отже,

Для розмірів С, D та F положення вимірювальної бази може змінюватися у межах допуску на розмір В, тому похибка базування обчислюється так:

Для розміру Е положення вимірювальної бази може змінюватися у межах допуску на розмір D, тому похибка базування обчислюється так:

Похибка затискання Похибка

затискання В даному випадку

похибка затискання рівна нулю ( Похибка положення заготовки в пристрої Похибка положення

заготовки Складова Складову Складова

При використанні пристроїв в серійному виробництві (як в нашому випадку) згідно [§ 2, с.22, 5] похибка положення заготовки визначається:

t = 3 - коефіцієнт, що визначає долю можливого браку, %;

Отже, з урахуванням вище наведених коефіцієнтів, похибка положення визначатиметься:

Похибка встановлення Так як

Визначимо похибку встановлення для кожного розміру :

Перевірка умови забезпечення необхідної точності обробки. Висновок Точність обробки забезпечиться лише у тому випадку, якщо похибка базування буде меншою за допуск на відповідний розмір. Допуски на розміри задані за кресленням:

Порівнюючи знайдені значення похибок встановлення, можна зробити висновок, що для кожного розміру їх значення менше за відповідний допуск. Це свідчить про те, що прийнята конструкція пристрою є задовільною і є доцільним розробляти її далі. 4.4 Розробка загальної схеми взаємодії сил та моментів, що діють на заготовку. Визначення необхідної величини сили затискання В ході обробки на заданій (свердлувальній) операції на заготовку діють осьові сили та крутні моменти при обробці кожного отвору відповідно. Їх значення були визначені в п. 4.1.6. при знаходженні режимів обробки. Необхідна величина сили затискання заготовки в пристрої визначається при вирішенні задачі статики на рівновагу твердого тіла, що знаходиться під дією всіх прикладених до нього сил та моментів. Схему взаємодії сил та моментів складемо для найбільш несприятливого випадку - цекування отвору Æ 30, що знаходиться найдалі від місця прикладення затискної сили. Серед усіх перелічених переходів для цекування крутний момент найбільший. У цьому випадку плече буде найбільшим, а отже момент, який намагатиметься провернути заготовку, також буде найбільшим. Тому шукана сили затискання повинна бути такою, щоб протистояти йому. Попередньо подамо відомий крутний момент при цекуванні у вигляді добутку сили PZ на половину діаметру оброблюваного отвору (що видно з рисунка):

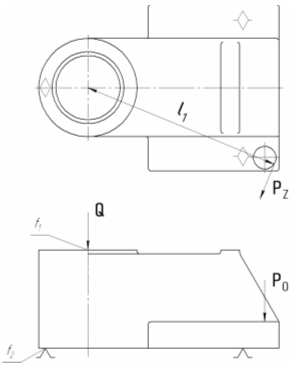

Звідси знайдемо силу PZ, яка намагається провернути заготовку відносно центру базуючого отвору:

Проаналізувавши сили, що діють на заготовку, можна зробити висновок, що осьова сила PО діє в одному напрямку із силою затискання Q і намагається притиснути заготовку до столу, а тангенційна сила PZ намагається провернути заготовку відносно осі базуючого отвору. Тому момент тертя, що створюється на відповідних поверхнях (між шайбою та поверхнею заготовки - поверхня 1, між установочно поверхнею заготовки та опорами - поверхня 2;) повинен перевищувати максимальний момент різання, який створюється силою PZ на величину коефіцієнта запасу затискання.

Рис. 4.5.1. Схема взаємодії сил та моментів, що діють на заготовку Момент різання від сили PZ :

тут Тоді рівняння взаємодії моментів різання та моментів тертя має вигляд:

На поверхні 1 між шайбою та поверхнею заготовки між момент тертя створюється лише силою затискання Q і дорівнює:

де

На поверхні 2 між шайбою та поверхнею заготовки момент тертя створюється силою затискання Q, до якої додається осьова сила PО :

де Формула для визначення моменту тертя між шайбою та поверхнею заготовки враховує лише момент тертя в лівій опорі (за рис.), моментом тертя в правій опорі нехтуємо. Отже загальне рівняння взаємодії моментів різання та моментів тертя матиме вигляд:

або

Тоді необхідна сила затискання:

Коефіцієнт запасу затискання розраховується згідно [пр.3, 16] як добуток ряду коефі-цієнтів, що враховують конкретні умови обробки:

Отже загальний коефіцієнт запасу:

Необхідна сила затискання:

4.5 Визначення фактичної сили затискання заготовки в пристрої Згідно [§ ІІІ.2., с.44, 2] в залежності від необхідної сили затискання, визначеної в п. 4.5., і допустимого напруження гвинта на розтяг, знаходимо номінальний зовнішній діаметр різьби гвинта:

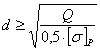

Отже, номінальний діаметр гвинта:

Приймаємо за номінальний діаметр гвинта найближчий більший із стандартного ряду:

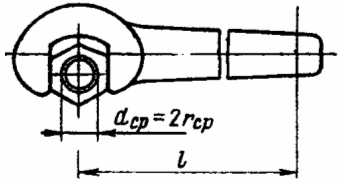

Згідно [§ ІІІ.2., с.43, 2] фактична сила затискання при прикладеній силі Р на ключі різьбового зажиму з гайкою (рис.) обчислюється за формулою:

Р ≈ 160 Н - сила на ключі різьбового зажиму, що прикладається робітником; l ≈ 14d - відстань від осі гвинта до точки прикладення сили Р, мм; l ≈ 14∙16 ≈ 224 мм; Приймемо l = 200 мм;

Фактична сила затискання: