Курсовая работа: Розроблення технологічного процесу оброблення для деталі "Корпус ДПТМ 999.100.001"Курсовая работа: Розроблення технологічного процесу оброблення для деталі "Корпус ДПТМ 999.100.001"Національний університет “Львівська політехніка” Кафедра ---------------------------------------- Курсовий проект На тему: Розроблення технологічного процесу оброблення для деталі «Корпус ДПТМ 999.100.001» Розробив:---------- Перевірив:--------- Львів 2009 Зміст Вступ. 1. Загально-технічна частина. 1.1 Службове призначення деталі, аналіз технічних умов та норм точності 1.2 Попереднє встановлення типу та організаційної форми виробництва 2. Технологічна частина 2.1 Відпрацювання конструкції деталі на технологічність 2.2 Вибір способу отримання заготовки 2.3 Вибір методів оброблення поверхонь 2.4 Вибір та розрахункове обґрунтування технологічних баз 2.5 Детальне розроблення оптимального варіанта технологічного процесу 2.5.1 Встановлення припусків та міжопераційних розмірів, проектування заготовки 2.5.2 Розмірний аналіз технологічного процесу 2.5.3 Визначення режимів різання 2.6.Встановлення контрольних, допоміжних та транспортних операцій Вступ Сучасні тенденції розвитку машинобудування в Україні, які орієнтуються на підвищення якості та конкуректноспроможності машинобудівних виробів, на широке застосування прогресивних конструкційних і інструментальних матеріалів, сучасної технології, на комплексну автоматизацію на основі застосування верстатів з ЧГЙС, напівавтоматів та іншого автоматизованого обладнання, потрібна підготовка висококваліфікованих спеціалістів» з глибокими теоретичними знаннями, які спроможні практично їх використовувати у своїй виробничій діяльності. На даному етапі розвитку комп’ютеризації в технологічних процесах, інженери-технологи, інженери-конструктори інженери-механіки масових спеціальностей «Технологія машинобудування» та «Металоршуч» верстати і інструменти» повинні володіти комп'ютерною технікою» за допомогою якої майбутні спеціалісти можуть використовувати в роботі для проведення розрахунків технологічних розмірних ланцюгів, розмірного аналізу технологічних процесів, вибору раціональних схем базування заготовок, розрахунків, похибок установки та закріплення заготовки в пристосуванні, що впливає на точність механічної обробки, розрахунків припусків, оптимальних режимів обробки, норм часу і технологічної собівартості, а також володіти практичними навичками щодо розробки технологічних процесів на технологічних картах. 1. Загально-технічна частина 1.1 Службове призначення деталі, аналіз технічних умов та норм точності Виходячи з назви, можна припустити , що деталь використовується як основа, або елемент основи стола верстата, робочі поверхні якої виконують основне призначення як деталі зокрема, так і для вузла в цілому. Виходячи з креслення , можна сказати , що до деталі висуваються підвищені вимоги до точності розмірів та взаємного розташування поверхонь. Також високі вимоги і по шорсткості поверхонь. Це не дає змогу обробляти тільки обмежене число поверхонь і застосовувати переважно чорнові методи обробки а також отримувати заготовку способом, який може не забезпечувати високу точність заготовки . Матеріал деталі - сірий чавун СЧ-20. Цей чавун відноситься до класу перлітних чавунів. Хімічний склад: 3,2-3,4% С; 1,4-2,2% Sі; 0,7-1,0% Мn; <0.2% Р; <0.2% S. Цей склад забезпечує застосування даного матеріалу для відповідальних виливків, проте, він також обмежує способи виготовлення заготовок і при механічній обробці утворює багато пилу, що додатково вимагає застосування кращої витяжки. До суттєвих переваг даного матеріалу слід віднести його невелику вартість. Для зняття ливарних напружень і стабілізації розмірів чавунні виливки відпалюють, що ми і проведемо для даної деталі. Відпал проводиться при 500-600°С і витримці 3 год. Охолодження проводять разом з піччю. Така термічна обробка мало змінює механічні властивості, проте внутрішні напруження знижуються на 80-90%. 1.2 Попереднє встановлення типу та організаційної форми виробництва Вихідні дані:

річна програма випуску деталі – N =50 000 шт.; режим роботи –

двозмінний; маса деталі ‑ 1. Орієнтовне визначення типу виробництва. Орієнтовно

встановлений тип виробництва – великосерійний для річної програми випуску N

=50 000 шт. та маси деталі 2. Дійсний річний фонд часу Fд роботи устаткування. Прийнятий дійсний річний фонд часу роботи устаткування – Fд = 4055 год при кількості робочих змін – 2 [9, c.18]. 3. Такт випуску деталей:

4. Розроблення попереднього маршруту виготовлення деталі і його наближене нормування. Технологічний маршрут оброблення деталі “Корпус ДПТМ 999.100.001”. 005. Вертикально-фрезерна. Фрезерувати пов. 1 та 14 одноразово одночасно з перевстановленням. Пристрій двомісний, різальний інструмент – фреза торцьова; одночасне оброблення двох площин у двох заготовках з перевстановленням. Контрольний інструмент – скоба. 010. Вертикально-свердлильна. 1. Свердлити 2 отв. 9 послідовно з поворотом заготовки. 2. Розвернути 2 отв. 9 послідовно з поворотом заготовки. Пристрій – одномісний поворотний. Різальні інструменти – свердло, розвертка. Допоміжний інструмент – патрон швидкозмінний. Контрольний інструмент – калібр – пробка. 015. ......................................................... 020. ......................................................... 025. ......................................................... 030. Горизонтально-розточувальна. 1. Розточити пов. 7 та 6 начисто послідовно. 2. Розточити пов. 3 та 2 начисто послідовно. Пристрій – одномісний. Різальний інструмент – різці розточувальні (4 шт.). Допоміжний інструмент – борштанга розточувальна (2 шт.). Контрольний інструмент – калібр-пробки. 035 Алмазно-розточувальна. Розточити пов. 2 та 6 тонко одночасно. Пристрій – одномісний. Різальний інструмент – різці розточувальні (2 шт.). Допоміжний інструмент – борштанга розточувальна (2 шт.). Вимірювальний інструмент – калібр-пробки. 5.Розрахунок коефіцієнта закріплення операцій і встановлення типу виробництва. Результати наближеного нормування технологічного маршруту оброблення деталі зведено в табл. 2.1. Таблиця 2.1. Наближене нормування технологічного процесу оброблення деталі.

Нормативний коефіцієнт завантаження устаткування для попередньо встановленого великосерійного типу виробництва приймаємо рівним hн = 0,85; Розрахункова

кількість робочих місць

Прийнята

кількість робочих місць (верстатів) – Фактичний

коефіцієнт завантаження робочого місця (верстата)

Загальна

кількість можливих (для інших деталей) фрезерних операцій -

Результати розрахунків для решти операцій технологічного процесу обробки наведені в табл. 2.2. Таблиця 2.2. Кількість робочих місць (верстатів) та їх коефіцієнти завантаження

Розрахунково встановлено, що технологічний процес оброблення деталі “Корпус ДПТМ 999.100.001” доцільно реалізувати на 6-ти робочих місцях (верстатах). Операція 030 „Горизонтально-розточувальна” виконується на двох робочих місцях (верстатах) – кінцевий коефіцієнт завантаження робочого місця – 0,38. Операції 010, 015 та 020 „Вертикально-свердлильна” здійснюються на одному робочому місці (верстаті) кінцевий коефіцієнт завантаження якого – 0,12. Для повнішого використання дійсного фонду часу роботи устаткування, робочі місця (верстати) можуть використовуватися для виконання відповідних операцій з виготовлення інших деталей. Загальна

кількість робочих місць необхідних для виконання маршруту обробки деталі – Загальна

кількість всіх можливих операцій які можуть бути виконані на встановлених

верстатах – Коефіцієнт закріплення операцій:

Відповідно до

ГОСТ 14.004-83 отримуємо – великосерійний тип виробництва ( Середня норма

штучного часу

6. Встановлення організаційної форми виробництва. Середнє число

робочих місць

Виконується умова

Орієнтовне добове

завдання

де Д – кількість робочих днів у році (прийнято Д = 254 дні). Попередня

величина партії запуску

де а – періодичність запуску партії деталей (прийнято а = 3 дні). Кількість змін

де Прийняте число

змін Фактична

кількість деталей у партії

Приймаємо 2. Технологічна частина 2.1. Відпрацювання конструкції деталі на технологічність

2.1.1 Аналіз геометричної форми Геометрична форма даної деталі погана для оброблення: тут присутні поверхні під кутом, що утруднює виготовлення моделей для литва а також вимагає при обробленні використання спеціальних, досить складних, пристосувань для закріплення деталі і надання їй необхідного положення. Також на деталі наявні отвори, які вимагають при обробці застосування спеціальних різальних інструментів.

2.1.2 Аналіз фізико - хімічних і технологічних властивостей матеріалу Хімічний склад даної деталі є хорошим з точки зору технологічності: даний матеріал добре надається для виготовлення заготовок литвом, потребує простої термічної обробки, а також непогано обробляється різанням. До суттєвих недоліків за механічними властивостями даного матеріалу слід віднести те, що він не може оброблятися операціями вільного кування і штампування.

2.1.3 Аналіз показників базових поверхонь Поверхні напрямних „ластівчин хвіст" обробляються до шорсткості 0,63 і 1,25 мкм. Неплощинність поверхонь напрямних не більше 0,016 мм., базової площини Е не більше 0,025 мм. Непаралельність напрямних не більше 0,025 мм. Непрямолінійність робочої поверхні „основи" не більше 0,016 мм.на довжині 180 мм. 2.1.4 Аналіз наявності стандартних базових поверхонь На даній деталі наявні такі стандандартні базові поверхні: - площини 7,24,8,19,1,2,3,4,5,6,13,14,22,23,25,26,27,28,32,33 - отвори 9,10,11,12,15,16,17,18,20,21,29,30,31

2.1.5 Аналіз можливості застосування універсальних інструментів Для оброблення і контролю даної деталі потрібне застосування як універсальних, так і спеціальних різальних інструментів. Спеціальні різальні інструменти обов'язково необхідні при обробці конусних отворів. Також, судячи з програми випуску N=20 000 штук, необхідно застосовувати спеціальні вимірні інструменти

2.1.6 Кількісні показники технологічності Показники по поверхням зводимо в таблиці, а потім за цими таблицями порахуємо коефіцієнти: точності, шорсткості, уніфікації і використання матеріалу. Таблиця 5.2.1

2.2 Вибір способу отримання заготовки

Вибір заготовки здійснюємо виходячи з матеріалу , програми випуску і маси деталі. Вибрати заготовку означає встановити спосіб її одержання і форму , розрахувати розміри і вказати допуски на неточність виготовлення . Для встановлення розмірів заготовки потрібно знати припуски на оброблення , які згідно з розділами пояснювальної записки будуть розраховуватися пізніше. Вихідні данні для вибору способу отримання заготовки: матеріал деталі: чавун СЧ-20 ; маса деталі: 13,5 кг ; річна програма : N = 20 000 шт.; виробництво : великосерійне Так , як у нас матеріал СЧ-20 , то розглянемо такі два способи отримання заготовки : литво у піщані форми ; литво у кокіль; Порівняльні параметри обох способів зводимо в таблицю 2.2.1 Таблиця 2.2.1

Виливки отримані методом литва у піщані форми хороші тим , що вони найдешевші із заготовок, що отримуються литвом і при застосуванні машинної формовки можливе застосування цього методу у великосерійному виробництві. Вартість заготовок згідно першого варіанту :

S1 = 8.54 де CI = 380 грн. - базова вартість 1 тони заготовок ; kt = 1,1 - коефіцієнт, що залежить від класу точності кс = 0,7- коефіцієнт, що залежить від групи складності [16] ; kb = 0,9 - коефіцієнт, що залежить від маси [16] ; km = 1,04 - коефіцієнт, що залежить від марки матеріалу; кп = 1,0- коефіцієнт, що залежить від об’єму виробництва заготовок [16] ; Q = 16,8 кг-маса заготовки ; q = 13,5 кг-маса деталі; Sb = 65 грн/т - вартість тони відходів. Виливки отримані литвом у кокіль добрі тим , що вони досить точні (11-12 квалітет , Rz 10...40 ) і тому деталі потребують мінімальної механічної обробки. Цей метод можна застосовувати у великосерійному виробництві. Вартість заготовок згідно другого варіанту :

S1 = 8.38 де CI = 398 грн. - базова вартість 1 тони заготовок ; Q = 15,3 — маса заготовки ; Kt = 1,1 - коефіцієнт, що залежить від класу точності ; Кс = 0,7 - коефіцієнт, що залежить від групи складності [16]; Kb = 0,9- коефіцієнт , що залежить від маси ; Km = 1,04 - коефіцієнт, що залежить від марки матеріалу ; Кп = 1,0- коефіцієнт, що залежить від об’єму виробництва; q = 13,5-маса деталі; Sb = 65 грн/т - вартість тони відходів. Таким чином, вибираємо литво у кокіль, як раціональніший метод отримання заготовки. 2.3 Вибір методів оброблення поверхонь Необхідно встановити методи оброблення отвору Ø75Н7(+0,030). З креслення заготовки встановлюємо, що допуск заготовки на цю поверхню складає Тз = 0,56 мм, і лежить між 12 і 13 квалітетами. 2. Встановлюємо розрахункове уточнення

Встановлюємо з таблиці 5 [___, с. 11] кінцеві методи оброблення, які забезпечують одержання допуску деталі Тд = 30 мкм та шорсткість Ra = 2,5 мкм. Це можуть бути: точне розвертання, тонке розточування, чистове шліфування, розкатування, калібрування, алмазне вигладжування. Застосування останніх трьох методів і розвертання не рекомендується для глухих отворів, а також для отвору малого діаметру. Тому залишається тонке розточування. Встановлюємо необхідну кількість методів обробок

Приймаємо 3 методи. Встановлюємо з цієї ж таблиці 5 [___] попередні методи оброблення: розточування чистове і розточування чорнове. Визначаємо для кожного методу оброблення середньо-економічний квалітет і допуск з таблиці 5 [___]. Визначаємо уточнення для кожного методу оброблення. Визначаємо загальне уточнення всіх оброблень.

Перевіряємо правильність призначених методів оброблення.

Це значить, що вибрано достатню кількість методів оброблення. Всі розрахунки необхідно звести до таблиці 2.3.1 Таблиця2.3.1 Методи оброблення поверхонь деталі

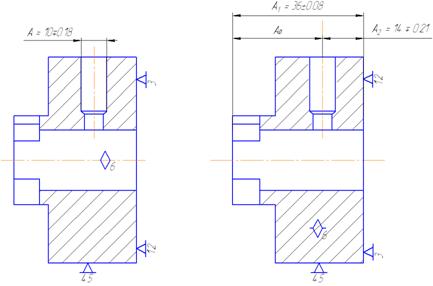

2.4 Вибір та розрахункове обґрунтування технологічних баз Згідно з ГОСТ-м 21495-76 при виборі технологічних баз користуємося правилом „шести точок" та принципом єдності, постійності та спадковості баз. Вибір технологічних баз включає в себе три етапи: A) Аналіз призначення різних поверхонь деталі; Б) Вибір чистовых баз; B) Вибір чорнових баз; А) За результатами аналізу виявляємо основні та допоміжні бази деталі. Основними базами вважаються поверхні, які визначають положення деталі відносно інших деталей у вузлі. У даному випадку це поверхня типу „ластівчин хвіст". Допоміжними базами є поверхні, які визначають положення всіх інших деталей, що приєднуються до даної, займаючи визначене положення відносно основних баз. У даному випадку це пази, отвір ф 10, отвір ф 28 Н7. Решта поверхонь відносяться до вільних поверхонь. Б) виходячи із службового призначення деталі, аналізу технічних вимог, з метою досягнення необхідної точності деталі, за чистові технологічні бази вибираємо поверхні, від яких задано положення виконавчих поверхонь. Оскільки основна база - поверхня типу „ластівчин хвіст" та поверхня - обробляються тричі (фрезерування чорнове, шліфування напівчистове, шліфування чистове), то в якості чистових баз необхідно вибрати саме їх, поперемінно чергуючи для забезпечення принципу спадковості баз. Щодо обробки допоміжних баз (пазів, отворів ф 10, ф 28 Н7), то тут можливі наступні варіанти: Оброблення отвору Ø 10. Установчою базою в обох варіантах є попередньо оброблена пов.2 Напрямною базою в обох варіантах є попередньо оброблена пов.4 В якості упорної бази може бути пов.31, або пов.7

Рис.2.4.1.Теоретичні схеми базування. При необхідності витримати розмір Аг = 10 ± 0,18 похибка базування буде меншою у другому випадку. Якщо прийняти перший варіант, то похибка базування складе: єб = 0,29 + 0,16 = 0,45 мкм. В)Вибір чорнових баз. Для обробки чистових баз єдиним варіантом базування є: Установча база - поверхня 4; Напрямна база - поверхня 1;Упорна база - поверхня 7; 2.5 Детальне розроблення оптимального варіанта технологічного процесу Аналізуємо робоче креслення та призначення деталі у вузлі, річну програму випуску, а також відомі технологічні процеси досягнення точних параметрів, враховуємо можливість досягнення повної відповідності креслення деталі його службовому призначенню. Використовуємо при цьому різноманітні можливості обладнання, методи і схеми обробки, технологічне оснащення. При цьому будуть відрізнятися лише витрати на виробництво. Для скорочення цих витрат доцільно максимально механізувати і автоматизувати виробничий процес та максимально зменшити час обробки. Одним із важливих факторів є зменшення припуску на обробку, тобто зменшення витрат на матеріал - чавунне литво, зменшення глибини різання - для застосування більш прогресивних режимів різання та зменшення витрат на електроенергію і експлуатацію обладнання та вивільнення робітників, що зайняті важкою фізичною працею, шляхом використання автоматизації виробництва. Складаємо таблицю норм часу на ведучі операції для визначення оптимального варіанту технологічного процесу.

Таблиця 2.5.1 Норми часу на основні операції.

Як основний критерій оптимізації вибираємо штучний час Тшт. Другий критерій - фактичний коефіцієнт завантаження прямує до найбільшого значення Дані для різних варіантів оброблення поверхонь зводимо у (табл. 2.5.2)

За даними таблиці 2.5.2 будуємо граф. Згідно з цим графом ми отримали наступні варіанти технологічних процесів : 1. 1+2+3+4+5+6+9+10+12+17+18 2. 1+2+3+4+5+6+9+10+13+14+15+16+17+18 3. 1+2+3+4+5+6+11+12+17+18 4. 1+2+3+4+5+6+11+13+14+15+16+17+18 5. 7+2+3+4+5+6+9+10+12+17+18 6. 7+2+3+4+5+6+9+10+13+14+15+16+17+18 7. 7+2+3+4+5+6+11+12+17+18 8. 7+2+3+4+5+6+11+13+14+15+16+17+18 9. 8+2+3+4+5+6+9+10+12+17+18 10.8+2+3+4+5+6+9+10+13+14+15+16+17+18 11. 8+2+3+4+5+6+11+12+17+18 12.8+2+3+4+5+6+11+13+14+15+16+17+18

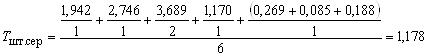

Тепер обчислюємо Тшт для кожного варіанту технологічного процесу і вибираємо оптимальний.

Таблиц.2.5.3

Згідно даних таблиць про величину штучного часу встановлюємо , що оптимальним є технологічний процес під номером 1 :

Рис.2.5.1 Граф технологічного процесу Таблиця 2.5.4

Даний технологічний процес приймаємо для подальших розрахунків, бо він є найраціональнішим згідно вибраного нами критерію. Цей процес ми попередньо приймали за базовий, тому ми не будемо робити повторні розрахунки Тшт та інших величин. 2.5.1 Встановлення припусків та проектування заготовки Припуск на заготовку може бути призначений згідно з довідковими таблицями незалежно від технологічного процесу механічного оброблення та умов його виконання та визначений розрахунково - аналітичним методом з урахуванням факторів , що впливають на його розміри . Порівняно з табличним , розрахунковий метод більш трудомісткий , але дає змогу призначити мінімальні припуски на механічне оброблення , що має істотне значення для серійного та, особливо , масового виробництва . Тому у даній роботі ми будемо розраховувати припуски розрахунковим методом . Всі дані наших розрахунків ми будемо зводити в таблиці. Таблиця 2.5.1.1 Розрахунок припусків та граничних розмірів по технологічним переходам на обробку поверхні 4.

Таблиця 2.5.1.2 Розрахунок припусків та граничних розмірів по технологічним переходам на обробку поверхні 3,5,6.

Таблиця 2.5.1.3 Розрахунок припусків та граничних розмірів по технологічним переходам на оброблення отвору 9,10,11,12.

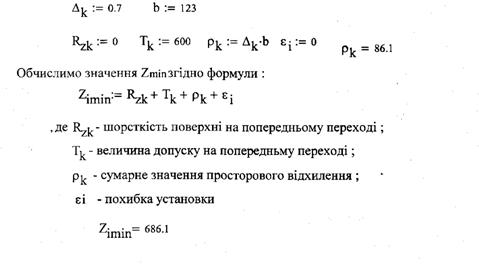

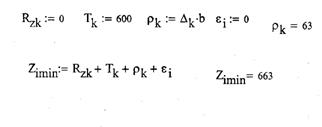

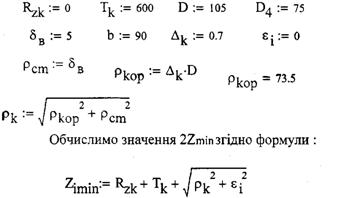

де Rzk- шорсткість поверхні на попередньому переході; Tk - величина допуску на попередньому переході; Pk - сумарне значення просторового відхилення ; Pkop – просторове відхилення в діаметральному напряму ; Pc – просторове відхилення зміщення осі;

Для чорнового розточування : Для чистового

розточування: Для зенкерування:

Таблиця 2.5.1.4 Розрахунок припусків та граничних розмірів по технологічним переходам на обробку отвору 20 і 21.

Обчислимо значення 2Zmin згідно формули : Для чорнового розточування:

Для чистового

розточування: Для зенкерування:

2.5.2 Розмірний аналіз технологічного процесу Розмірні ланцюги розраховують як методом повної взаємозамінності (максимума-мінімума), так і методами неповної взаємозамінності [9]. Методика розрахунку технологічних розмірних ланцюгів полягає в тому, що послідовно розв’язують складні рівняння спочатку для дволанкових, потім триланкових і т.д. ланцюгів, забезпечуючи наявність для кожного з рівнянь однієї невідомої величини. Номінальні розміри заготовок отримують у залежності від обраного способу їх запису. При цьому граничні розміри повинні залишатись незмінними, тобто такими, які отримані у результаті розрахунків. Незначні заокруглення номінальних значень розмірів допускаються тільки за умови збільшення припусків на механічне оброблення [10].

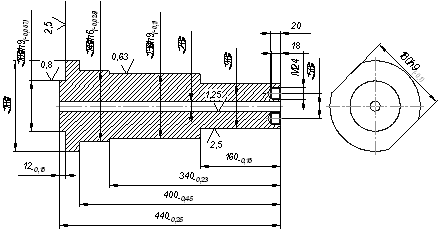

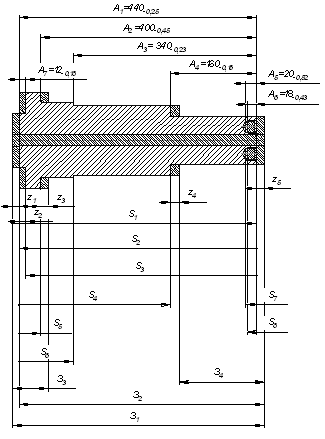

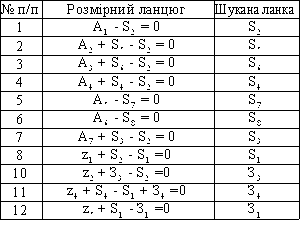

Рис. 2.__. Креслення деталі для проведення технологічного розмірного аналізу. Рівняння для розрахунку технологічних ланцюгів зводять у таблицю за прикладом табл. 2.5.2.1 Таблиця 2.5.2.1. Розмірний аналіз технологічного процесу.

На рис. 2.5.2.12.5

показано суміщений ескіз деталі та заготовки, на якому вказуємо розміри деталі Оскільки всі діаметральні розміри мають спільну технологічну базу – вісь обертання вала, що реалізована центровими отворами, розмірний аналіз проводимо лише для лінійних розмірів. Конструкторські ланки, відповідно до креслення деталі (рис. 2.__), є такими: А1 = 440-0,25; А2 = 400-0,45; А3 = 340-0,23; А4 = 160-0,16; А5 = 20-0,52; А6 = 18-0,43; А7 = 12-0,18 Мінімальні значення припусків: Z1 min= Z5 min= 3,0 мм; Z2 min= Z3 min= Z4 min= 2,2 мм;

Рис. 2.5.2.1Схема технологічного розмірного аналізу Розмірні ланцюги подано в табл. 2.5.2.2 Таблиця 2.5.2.2 Рівняння технологічних розмірних ланцюгів

Якщо замикаючою ланкою буде конструкторський розмір, то розрахунок буде таким: Ланцюг 2. А2 + S5 – S2=0; З дволанкового ланцюга 1 – S2 = 440-0,25; S5= S2 –А2; S2 = 440-0,25 ‑ 400-0,45=40+0,2 (мм). Якщо замикаючою ланкою буде розмір припуску, то розрахунок буде наступний: Ланцюг 14. Z1=S1 – S2; Z1min=S1min – S2max; S1min = Z1min + S2max = 3,0 + 440 = 443 мм. Допуск розміру S2 приймаємо по 14 квалітету рівним 1,8 мм. Тоді: S1mах = 443 + 1,8 = 444,8 мм. S1 =

444 Звідси: Z1 =

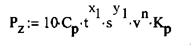

444 2.5.3 Визначення режимів різання Розрахунок режимів різання проводимо за емпіричними формулами для одного ( чорнового ) переходу операції. Модель верстату встановлюється після обчислення теоретичних значень режимів різання, точніше, необхідної потужності на приводі верстата. При цьому враховуються характеристики точності верстату, габаритні розміри, характер оброблення тощо. Після вибору моделі верстату коректуються режими різання за його паспортними даними . Глибина різання : t := 2.0 мм Подача : S = 0.З мм/об Швидкість різання обчислюємо за формулою :

де Т - стійкість інструменту ;

наведено в таблицях ; вони залежать від виду обробки , матеріалу деталі, матеріалу інструменту і характеристики подачі. Силу різання обчислюємо за формулою :

де Ср, х, у, n – стала і показники степеня, що враховують конкретні умови різання (приймаються згідно таблиць) ;

-поправочний коефіцієнт, що враховує фактичні умови різання. Потужність різання, кВт ,розраховуємо по такій формулі:

Тоді, потужність приводу верстату буде :

де ■ найбільший діаметр оброблюваної заготовки : 400 мм ; ■ потужність головного приводу , кВт : 20 ; ■ частота обертання шпінделя : 43—635 об/хв ; ■ подача : 0,064 – 4,002 мм/об . 5.2.9 Вибір методів та засобів технічного контролю Контрольні операції і інструмент вибирають в залежності від : • типу виробництва; • виду контрольованої поверхні; • точності, яку необхідно забезпечити . Так , як ми маємо великосерійний тип виробництва, то вибираємо такі інструменти для контролю: - розмір 28h13 - калібр-скоба; отвір Ø10Н7 - калібр - пробка ; конусні отвори - калібри - пробки . - напрямні типу „ластівчин хвіст" провіряються спеціальним пристроєм для контролю.

2.6 Встановлення контрольних, допоміжних та транспортних операцій Вхідний контроль заготовки деталі “Корпус”. зовнішній огляд заготовок для виявлення дефектів матеріалу і механічних пошкоджень (на поверхні “Ф” вм’ятини, шлакові включення і раковини не допускаються; на поверхнях “И”, “Т” величина уступів не більше 0,6 мм, а на поверхнях “Ж, З, И, Т” глибина вм’ятин і раковин не більше 0,2 мм) заготовок; контроль твердості матеріалу виливок, яка згідно ТУ 234575-81 для алюмінієвого сплаву АК7М3Ц2МГ повинна становити 85-107 НВ; контроль геометричних розмірів виливка: 80±0,35; 63,3±0,35; 68±0,35; 87±0,35; 16±0,25; 14±0,25; Величина вибірки для вхідного контролю партії заготовок: зовнішній огляд – 100% контроль заготовок; контроль твердості матеріалу – 2-3 заготовки з партії; контроль геометричних розмірів – 2-3 заготовки з партії. Операційний контроль (приклад наведено для алмазно-розточувальної операції при викінчувальному обробленні отв. Ø38Н7). а) кінцеві розміри і параметри поверхонь двох отворів Ø38Н7 та їх допуски: діаметр – Ø38+0,025 мм; глибина – 63,3+0,05 мм; допуск перпендикулярності до поверхні Л –0,025/50; допуск паралельності дна отворів до поверхні Л – 0,025/35; шорсткість - Гранично допустимі похибки вимірювання засобів для контролю параметрів поверхні 2 отворів Ø38Н7: для Ø38+0,025 – [Δ] = Aмет.Т = 0,3 .0,025 = 0,0075 мм; для розміру 63,3+0,05 - [Δ] = Aмет.Т = 0,25 .0,05 = 0,0125 мм; для допусків розташування - [Δ] = Aмет.Т = 0,3 .0,025 = 0,0075 мм; для шорсткості допуск не вказаний, приймаємо допустимі відхилення параметру Ra ± 20%. Вибір засобів контролю параметрів поверхні 2-х отворів Ø38Н7: для контролю

діаметру отворів Ø38Н7 вибираємо калібр-пробку двохсторонню з вставками

прохідною (ПР) і непрохідною (НЕ); конструкція калібру по ГОСТ 17.736-72;

виконавчі розміри вставок визначаємо по ГОСТ 24.853-81 відповідно: прохідної -

Ø38,005-0,004; непрохідної - Ø38,027-0,004

для яких допуски на виготовлення Т = 0,004 для контролю глибини отворів Ø38Н7 вибираємо мікрометричний глибиномір ГОСТ 7470-77 з діапазоном вимірювання 0-100 мм, найбільшою похибкою вимірювання ±3 мкм, що менше [Δ] = 0,0125 мм (калібри для контролю глибини застосовують для розмірів 10-14 квалітетів); контроль перпендикулярності осі отворів до поверхні Л і паралельності дна отворів до поверхні Л в зв’язку з великою працемісткістю буде здійснюватись на окремій контрольній операції; контроль шорсткості поверхні з параметром Ra = 2,5 ± 20% мкм здійснюється виконавцем шляхом порівняння шорсткості оброблених поверхонь з поверхнею стандартних зразків шорсткості, виготовлених по ГОСТ 9378-70. Періодичність контролю параметрів поверхні 2-х отворів Ø38Н7: контроль діаметру отворів – 100% контроль всіх деталей здійснює верстатник, час на контроль перекривається машинним часом; контроль шорсткості поверхні вибірковий (5% деталей) здійснює верстатник, час контролю перекривається машинним. Кінцевий (приймальний) контроль готових деталей здійснює контролер на контрольній операції. Контролю підлягають: зовнішній вид (наявність всіх оброблених поверхонь, фасок, округлень, відсутність задирок, раковин, забоїн згідно пунктів Т.В. 6, 7, 8, 12); шорсткість оброблених поверхонь шляхом порівняння із зразками шорсткості; геометричні розміри: 63,3+0,05; 39+0,025; 72±0,2; 6+0,048; 8+0,029; 11±0,35; 24+1,3; 2+0,1; 86,4+0,87; 26,7+0,21; 65±0,06; 69±0,06; 75-0,74; 83±0,435; допуски форми і відхилень взаємного розташування поверхонь: допуск овальності і конусовидності поверхонь Д і Е не більше 0,01 мм; допуск паралельності твірних поверхонь Д і Е не більше 0,025 на довжині 60 мм; допуск співвісності поверхонь Ж і З не більше 0,02 мм; допуск паралельності поверхонь Ж і З до поверхні Л – 0,025/35 мм; допуск перпендикулярності поверхонь Д і Е до Л – 0,025/35 мм; допуск площинності поверхонь Л, Н, Н – 0,025/100 мм. Заповнюється операційна карта технічного контролю (див. Взірець). 2. Встановлення транспортних операцій. Маса заготовки корпусу – 1,08 кг, габаритні розміри – 112х87х78 мм, форма – овальний паралелепіпед. Обробка деталей ведеться партіями. На дільницю механообробки корпусу заготовки завозяться зі складу в піддонах в кількості 64 штуки і складаються на площадці для заготовок. Підвезення здійснюється заводським транспортом – автонавантажувачем. Основний транспортний засіб на дільниці – підвісний конвеєр марки ЦПК-100 [*]. Заготовки між робочими місцями будуть переміщатися в спеціальній тарі, підвішеній до рухомих елементів конвеєра. Враховуючи габаритні розміри і масу заготовок, приймаємо величину партії запуску на конвеєр П1 = 12 штук. Швидкість руху конвеєра

де l = 5 м – середня віддаль між верстатами;

Необхідну довжину конвеєра визначимо при розробці плану дільниці. В якості допоміжних транспортних засобів використаємо спеціальну тару – касети, в яких розміщаються деталі для переміщення конвеєром. Касети закріплюються до кареток конвеєра. Вносимо в маршрутну карту технологічного процесу операції переміщення заготовок під номером 006. Назва операції – “Транспортна” з приміткою, що вона виконується після операцій 005, 010, ..., 075. Після контрольної операції 080 деталі складаються в піддони на площадці для готових деталей, з якої електронавантажувачем мод. ЭП-201 переміщаються на дільницю складання, що відображено в маршрутній карті як операція 081. Список літератури 1. Встановлення типу та організаційної форми виробництва. Методичні вказівки до практичної роботи з дисципліни 2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Минск: Вышэйшая школа, 1983. – 256 с. 3. Долматовский Г.А. Справочник технолога по обработке металлов резанием. – Москва: Государственное научно-техническое издательство машиностроительной литературы, 1962. – 1239 с. 4. Обработка металлов резанием. Справочник технолога / Под ред.А.А. Панова. – Москва: Машиностроение, 2004. – 784 с. 5. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть II. Нормативы режимов резания. – Москва: Центральное бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам, 1990. – 473 с. 6. Расчеты экономической эффективности новой техники. Справочник / Под общ. ред. К.М. Великанова. – Ленинград: Машиностроение, 1990. – 448 с. 7. Режимы резания. Справочник / Под общ. ред. Ю.В. Барановского. – Москва: Машиностроение, 1973. – 407 с. 8. Руденко П.О. Проектування технологічних процесів у машинобудуванні. – Київ: Вища школа, 1993. – 414 с. 9. Справочник технолога машиностроителя. В 2-х т. Т.1 / Под ред. А.М. Дальского А.Г. Косиловой и др. – Москва: Машиностроение, 2003. – 912 с. 10. Справочник технолога машиностроителя. В 2-х т. Т.2 / Под ред. А.М. Дальского А.Г. Косиловой и др. – Москва: Машиностроение, 2003. – 944 с. 11. Технология машиностроения (специальная часть) / C.А. Картавов. – Київ: Вища школа, 1984. – 272 с. 12. Токаренко В.М. Технологія автодорожного машинобудування і ремонт машин: Курсове проектування. – Київ: Вища школа, 1992. – 127 с. 13. Худобин Л.В., Гурьянихин В.Ф., Берзин В.Р. Курсовое проектирование по технологии машиностроения: Учебное пособие. – Москва: Машиностроение, 1989. – 288 с. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

хв

хв

(2.5.3.1)

(2.5.3.1) (2.5.3.2)

(2.5.3.2) (2.5.3.3)

(2.5.3.3)