Курсовая работа: Станки высокоскоростной обработкиКурсовая работа: Станки высокоскоростной обработкиВведение Высокоскоростная обработка - одна из современных технологий, которая, по сравнению с обычным резанием, позволяет увеличить эффективность, точность и качество механообработки. Ее отличительная особенность — высокая скорость резания, при которой значительно увеличивается температура в зоне образования стружки, материал обрабатываемой детали становится мягче, и силы резания уменьшаются, что позволяет инструменту двигаться с большой рабочей подачей. Первое официальное объяснение явления HSM было предложено Карлом Саломоном в 1931 году (патент № 523594, April 1931, Германия). Он определил, что при некоторой скорости резания, которая является в несколько раз выше, чем при обычной механообработке, теплопередача от стружки к инструменту начинает уменьшаться, а это делает возможной обработку заготовок на более высоких скоростях. Он также экспериментально определил область высокоскоростной обработки для различных материалов. Эффект высокоскоростной обработки обуславливается структурными изменениями материала (из-за пластических деформаций, осуществляемых с большой скоростью) в месте отрыва стружки. При повышении скорости деформаций силы резания первоначально растут, а потом, с достижением определенной температуры в зоне образования стружки, вдруг начинают существенно снижаться. Самое замечательное, что время контакта режущей кромки с заготовкой и стружкой так мало, а скорость отрыва стружки столь высока, что большая часть тепла, образующегося в зоне резания, удаляется вместе со стружкой, а заготовка и инструмент просто не успевают нагреваться. ВСО достигла сегодня больших успехов и вследствие большого разнообразия применяемых инструментов обладает большой гибкостью относительно геометрических параметров заготовок и их материала. И уже сейчас существует немало деталей, которые невозможно получить классическими способами, поэтому приходится использовать высокоскоростную обработку, обладающую достаточной экономической эффективностью и гибкостью. В мировом станкостроении сегодня наблюдается устойчивая тенденция создания станков, предназначенных для высокоскоростной обработки. Достижения в области технологии создания режущего инструмента позволили эффективно применять высокоскоростную обработку в различных отраслях машиностроения. На наш взгляд, ведущие мировые производители режущего инструмента подошли к некоему пределу качества. И теперь все большее значение приобретает техническая поддержка, то есть способность компании-продавца произвести оптимальный подбор инструмента под конкретные технологические потребности заказчика. 1. Перспективы развития САМ-систем Ведущие мировые производители оборудования и режущего инструмента первыми предложили решения для использования новой технологии. Разработчики САМ поначалу не спешили признать необходимость новых стратегий в процессах резания, однако рынок заставил их развивать возможности САМ в направлении соответствия принципам HSM. При этом появились следующие вопросы: • Каковы потенциальные проблемы развития САМ для HSM? • Какова рыночная востребованность новых CAM-разработок? • Какие новые стратегии, отличные от стандартных методов обработки, должны быть созданы для HSM, чтобы удовлетворить производителей оборудования и инструмента? • Может ли CAM-система оптимизировать траекторию инструмента для сохранения постоянных усилий резания и большой рабочей подачи при постоянной скорости резания? Существующие CAM-системы пока еще не учитывают многообразие форм обрабатываемых деталей и влияние инерции, возникающей в процессе механообработки, а также не решают проблемы, связанные непосредственно с особенностями конструкции станков. На сегодняшний день разработчики САМ предложили лишь общие решения специфических проблем, появляющихся при обработке каждой конкретной детали. Например, чтобы получить УП, пригодные для HSM, часто приходится реконструировать геометрию детали. Под этим понимается создание некоторой новой геометрии с целью получения оптимальной траектории инструмента. Иногда разработчикам УП приходится вручную дорабатывать данные, полученные с помощью САМ. Однако, несмотря на все ограничения, современный рынок активно осваивает самое важное достижение в теории резания. Надо отметить, что CAM-системы сегодня бурно совершенствуются, чтобы удовлетворить специфические потребности в создании новых стратегий движения инструмента. Современная CAM-система должна обеспечивать следующие основные критерии разработки УП для HSM: • постоянство условий резания с сохранением постоянной толщины стружки; • сопряжение по радиусу острых углов траектории для поддержания наилучших условий резания с минимальными потерями рабочей подачи; • плавное соединение концов траектории при позиционировании; • максимальная скорость отработки УП системой ЧПУ. В связи с этим CAM-система должна уметь создавать проходы с маленьким шагом, которые будут выполняться на очень больших рабочих подачах. Для этого должны быть исключены резкие повороты, так как функция предварительного просмотра (look-ahead) системы ЧПУ автоматически уменьшает рабочую подачу в тех случаях, когда обнаруживает приближение точки смены направления движения. Целью является геометрически точное фрезерование изделий (например, деталей пресс-форм) с достижением такой шероховатости поверхности, чтобы финишная полировка была минимальной или даже полностью устранялась. Кроме того, чтобы преодолеть известную проблему "голодания данных" (недостаточное быстродействие системы ЧПУ при обработке сигналов ведет к уменьшению рабочей подачи), система CAM должна создавать специальные траектории инструмента, соответствующие возможностям систем управления HSM-обо-рудования (к примеру, использовать возможность отработки G-кодов на базе технологии NURBS). Для получения оптимальной траектории инструмента в функциональные возможности САМ-системы должны входить следующие опции: • исследование расстояния между слоями по оси Z; • плавное соединение концов траектории; Такие функциональные возможности помогут исключить получистовую обработку, уменьшить время обработки и износ режущего инструмента. Кроме того, CAM-система должна обеспечивать плавное врезание инструмента в материал заготовки (например, по спирали). Отметим, что в последнее время все ведущие CAM-системы постоянно дополняются новыми функциональными возможностями, предназначенными для создания траектории инструмента для HSM-обработки. Кроме того, эти возможности служат для существенного улучшения условий резания и при обычном (не высокоскоростном) фрезеровании. Главный эффект HSM заключается не только в сокращении машинного времени за счет интенсификации режимов резания, а в общем упрощении производственного процесса и в повышении качества обработки. Условием успеха в высокоскоростной обработке может стать правильный выбор всех составляющих факторов, участвующих в этом процессе: · станок, · система ЧПУ, · режущий инструмент, · система программирования с поддержкой HSM, · квалификация персонала Отсутствие всего одной составляющей сведет на нет весь эффект от применения HSM. Возможности используемого программного обеспечения являются ключевыми в обеспечении эффективной высокоскоростной обработки. Технология HSM начинается с применения соответствующих параметров в операциях обработки, которые в настоящее время присутствуют в большинстве современных CAM-систем, но далеко не во всех. Существуют основные принципы, которым должны быть выполнены при создании управляющих программ для HSM: · плавные траектории движения инструмента. · попутное направление фрезерования. · минимизация количества врезаний инструмента – эффекта «швейной машинки», предпочтительны длинные траектории. · отход и подход инструмента по дуге. · небольшая и постоянная глубина резания в осевом и радиальном направлении. NX обладает всей необходимой функциональностью для создания HSM-обработки, такими как сглаживание траектории перемещения инструмента, плавное врезание инструмента по дуге и спирали, обработка комбинированных поверхностей (muti-surface), оптимальный алгоритм определения высот резания, использование трахоидальной стратегии резания и перемещения по спирали, оптимизация перемещений без резания и т.д.

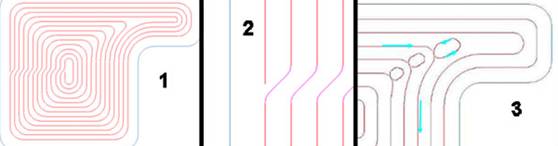

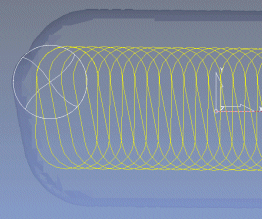

Рис.1 Траектории обработки 2. Технологические особенности системы обработки Возможности программного обеспечения CAD CAM являются ключевыми в обеспечении эффективной высокоскоростной обработки. Технология высокоскоростной обработки начинается с создания соответствующих управляющих программ, поэтому возникли новые требования к САМ системам и навыкам технологов-программистов. Целью применения высокоскоростного фрезерования деталей является получение такой шероховатости поверхности и геометрической точности, чтобы финишная полировка могла быть минимизирована или полностью устранена. При создании программ фрезерной обработки необходимо учитывать следующие параметры: · Динамические характеристики оборудования; · Максимально выдерживать оптимальные режимы резания для выбранного инструмента. До появления высокопроизводительного инструмента, минутная подача при обработке конструкционных сталей не превышала 200...300 мм/мин, и 500...600 мм/мин, при обработке легких сплавов. Теперь, если станок позволяет задавать необходимые обороты, подачи достигают 800...2000мм/мин. для сталей, и до 10000мм/мин для легких сплавов. В некоторых случаях даже современные станки не могут обеспечить необходимую подачу. Так как все рабочие органы станка имеют значительную массу и как следствие, инерционность, для исключения излишних нагрузок на привода и обеспечения срока службы, в системах ЧПУ закладываются параметры разгона и торможения при изменении направления движения. Так же задается, так называемый, угол реверса и при всех изменениях направления движения на этот, или более острый угол, система управления выполняет торможение в конце перемещения перед переломом и разгон после его. В случае, если длина перемещения, заданная в кадре перед переломом меньше, чем необходимо для торможения, система управления не может обеспечить сброс подач. При этом инструмент отклонится от заданной траектории и на обрабатываемой поверхности получится подрез. Кроме того, так как включается режим экстренного торможения, возникают механические и электрические нагрузки на привод, превышающие нормальные эксплуатационные, что приводит к уменьшению срока службы приводов и систем управления электроприводами. Так же важным динамическим параметром станка является подача, с которой он может выполнить окружность с минимальными искажениями. Превышение подачи приводит к искажению траектории и повышении нагрузок на привода станка. Поэтому крайне важно, чтобы система САМ обеспечивала коррекции подач по этим параметрам, а визуализатор обработки позволял учитывать динамические характеристики станка. Не менее важным, для обеспечения качества и точности обработки, стойкости инструмента, уменьшения нагрузки на инструмент и узлы станка необходимо строго соблюдать рекомендации фирм, производителей инструмента. В отличии от стандартных режимов фрезерования, где задается минутная подача, производители инструмента указывают рекомендованные для каждого вида фрез подачу на зуб, ширину и глубину фрезерования. Подача на зуб определяет толщину снимаемой стружки и обеспечивает создание необходимого усилия для резания. Для различных материалов инструмента она разная. Так на пример: · для фрез из быстрорежущих сталей - 0,10...0,15мм · для цельных фрез из твердого сплава - 0,01 ...0,03мм · для наборных фрез с пластинами из твердого сплава -0,09...0,15мм При высокоскоростном фрезеровании рекомендуется применять попутное фрезерование для черновой и чистовой обработки. Во-первых, при попутном фрезеровании получается лучшая шероховатость поверхности, и происходит оптимальный отвод стружки. Во-вторых, существенно возрастает стойкость фрезы. При встречном фрезеровании большое количество тепла выделяется при увеличении толщины стружки от нуля до максимума, поскольку режущая кромка движется с большим трением. Задание подачи на зуб, при попутном фрезеровании, меньше минимально допустимой приводит к ухудшению условий резания и повышенному износу (в несколько раз). Это происходит потому, что первый зуб не может срезать слишком тонкий слой металла (на режущей кромке не создается достаточная сила резания) и проскальзывает и начинает резать только второй или третий зуб. При этом, возникает дополнительная нагрузка на инструмент и станок, из за избыточного трения при проскальзывании зубьев. Кроме того, так как фреза работает через зуб, а то и два, возникает вибрация, которая приводит к разрушению режущей кромки инструмента и повышенному износу узлов станка, и плохому качеству обрабатываемой поверхности. По этому, при недостаточной мощности станка или низкой жесткости системы СПИД, снижать нагрузку необходимо уменьшением ширины фрезерования (по длине инструмента). Изменение глубины фрезерования (по диаметру инструмента) дает гораздо меньший эффект, так как ширина резания не изменяется. Например, разница оптимальной подачи на зуб при фрезеровании на половину диаметра и на полный диаметр составляет не более 10...15%. В управляющих программах число оборотов шпинделя, как правило, задается вначале программы и в дальнейшем не изменяется. В отличие от оборотов, минутная подача движения фрезы должна изменяться, согласно условиям обработки на каждом участке траектории, для обеспечения оптимальных режимов обработки и динамических требований станка. Применяемое в управляющих программах для стандартных режимов резания правило постоянной минутной подачи в программах для высокоскоростного фрезерования неприемлемо. Необходимо выдерживать постоянной подачу на зуб, при этом минутная подача может изменяться и очень значительно. Наиболее простым примером этого служит фрезеровка отверстий и обкатка углов на контуре. При движении фрезы по траектории обработки внутреннего радиуса, возникает ситуация, когда периферия инструмента перемещается с гораздо большей скоростью. Например, если на траектории, при обработке фрезой 10мм, при движении по радиусу 1мм задана подача 300мм/мин, то непосредственно на контуре минутная подача будет 1500мм/мин. Соответственно реальная подача на зуб возрастет в пять раз. Это, конечно же, приведет к поломке инструмента. При обработке выпуклых поверхностей, получается обратный эффект. Рассчитать в ручную необходимое изменение минутной подачи на каждый участок траектории не представляется возможным. Особенно это становится понятным при обработке конических поверхностей, где практически каждый проход должен выполняться на своей минутной подаче. Кроме того, изменения минутной подачи, требуется и по динамическим требованиям станка. Практически во всех САМ - системах, алгоритм торможения обязательно включает в себя выделение зоны торможения. Для «старого» инструмента этот алгоритм работал хорошо, так как изменение подачи составляло 30...50%. С применением современного инструмента, когда необходимо изменение минутной подачи в несколько раз, этот алгоритм приводит к повышенному износу инструмента. Напрашивается следующий вывод, что САМ - системам необходимо задавать, как исходную информацию, не минутную подачу, а подачу на зуб, количество зубьев фрезы и обороты, для автоматического расчета минутной подачи на каждом участке обработки. Введение зон торможения должно быть обусловлено только динамическими характеристиками станка, то есть когда перемещение слишком мало для торможения, или изменениями условий обработки (например, значительным увеличением припуска). К сожалению, на данный момент времени ни одна система, даже высокого уровня, не решает поставленных задач в полном объеме. 3. Принципы генерации траектории режущего инструмента Существуют следующие четыре принципа, которым должны быть подчинены все подходы к созданию УП для HSM: · предпочтительны длинные траектории инструмента для резания с небольшой глубиной в осевом и радиальном направлениях. · резание образующей вместо торцового фрезерования. Окружная скорость прямо пропорциональна радиусу инструмента, и даже при высокой скорости вращения шпинделя она равна нулю в центре инструмента (на оси). Силы резания при HSM существенно уменьшаются в направлении осей X и Y, а вот в направлении оси Z - практически не изменяются. К тому же при торцовом фрезеровании эвакуация стружки затруднена, что очень негативно сказывается на процессе резания. \3\ Плавное изменение условий резания: условия отвода стружки, усилия резания в осевом и радиальном направлениях и т.д. Для современного инструмента из твердого сплава более благоприятна постоянная (пусть даже и высокая) температура в зоне резания, чем её колебания. Резкое изменение условий резания при врезании инструмента в материал приводит к увеличению количества выделяемого тепла и механических напряжений, что отрицательно сказывается на стойкости инструмента. Если траектория инструмента рассчитана при условии плавного изменения условий резания, то это позволит значительно увеличить стойкость инструмента, получить лучшую точность и шероховатость обработанной поверхности. Очень часто деталь невозможно изготовить без использования траектории, предполагающей резкую смену направления движения инструмента, но такие случаи должны быть минимизированы. Разработчики CAM-систем работают над средствами, позволяющими достичь абсолютного отсутствия острых углов у траектории. 4. Врезание инструмента Сила резания в направлении оси Z не уменьшается сколько-нибудь значительно при увеличении скорости вращения шпинделя. Врезание в твердый материал с большой рабочей подачей создаст большое напряжение в инструментальном патроне и шпинделе и, вероятней всего, приведет к повреждению инструмента. Необходимо всячески избегать вертикального врезания инструмента в материал (за исключением графита, алюминия и некоторых других мягких материалов). Опускание режущего инструмента на величину прохода по оси Z рекомендуется производить в воздухе, а врезание в материал - в горизонтальном направлении по дугообразной траектории. Желательно и выход инструмента из материала осуществлять по дуге. При обработке кармана можно использовать такие функции CAM-системы, как HELIX и RAMP для выполнения врезания по спирали, причем угол наклона спирали рекомендуется задавать менее 2 градусов. Чем тверже материал, тем меньше должно быть значение угла врезания.

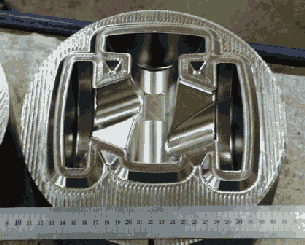

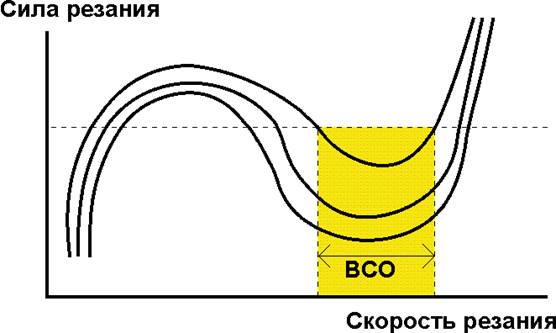

Рис. 2 Поверхности карманного типа 5. Способы обработки 5.1 Резание параллельными слоями Резание параллельными слоями (фреза движется последовательно слоями по горизонтальным плоскостям) - наиболее популярный сегодня метод формирования траектории для предварительной обработки. К числу преимуществ этого подхода относится простота программирования. При обработке параллельными слоями хорошо генерируются проходы для окончательной обработки боковых стенок карманов или островов. Однако для обработки плоских поверхностей (низ кармана или верх острова) такая техника не совсем подходит, и тут лучше применять другие методы. CAM-системы обычно позволяют программировать траектории для обработки комбинированных поверхностей ( multi-surface). Идеальные CAM-системы могут автоматически распознавать наклонные и горизонтальные поверхности и совмещать в одной программе разные методы обработки различных областей. Ести же CAM-система не имеет подобных встроенных функций (что не является столь уж необычным явлением), то технолог-программист должен вручную комбинировать различные методы для обработки поверхностей разного типа. На сегодняшний день наблюдается постоянный прогресс CAM-технологий. Совершенствуется современный инструментарий создания различных стратегий обработки и множатся элементы сложных построений. Одновременно сохраняет свою актуальность следующая задача: разделить обрабатываемые поверхности на сегменты и с помощью различных методов программирования достигнуть оптимальной шероховатости поверхности при удовлетворительной стойкости инструмента. Сегменты могут быть разделены в соответствии с их естественными границами или же искусственно, с помощью функций CAM, доступных технологу-программисту. Другая важная проблема обработки параллельными слоями - изменение шага по оси Z. Только некоторые CAM-системы автоматически определяют различные значения приращения по оси Z в зависимости от угла наклона стенок; большинство же - не может. Обработка всегда должна вестись с образованием стружки. Тепло из зоны резания в основном отводится вместе со стружкой. При слишком низкой рабочей подаче стружка почти не производится. Вырабатываемое в процессе трения тепло будет отводиться только через инструмент и обрабатываемую деталь, что приведет к перегреву и преждевременному износу инструмента. Если условия резания не могут быть постоянными в силу специфичной геометрии детали, то уменьшение значения шага по оси Z является наиболее эффективным способом улучшить резание. При уменьшении шага минимизируются случаи внезапного увеличения объема удаляемого материала при врезании фрезы в угол, которые приводят к повышению вибрации и ухудшению условий отвода стружки (тепла). Попутное фрезерование рекомендуется и для предварительной, и для окончательной обработки. Во-первых, при этом получается поверхность с лучшей шероховатостью и происходит оптимальный отвод стружки. Во-вторых, существенно возрастает стойкость фрезы. Современные инструменты из твердого сплава лучше сопротивляются усилиям сжатия (что характерно для попутного фрезерования), нежели растяжения. При встречном фрезеровании толщина стружки увеличивается от нуля до максимума, что способствует выделению большого количества тепла, поскольку режущая кромка движется с большим трением. 5.2 Резание в одном направлении При таком резании инструмент всегда будет находиться с одной стороны от материала, поэтому условия резания будут более однородными. Недостаток - большое время, затрачиваемое на холостые перебеги. 5.3 Минимум врезаний инструмента При врезании количество стружки резко увеличивается, и в режущем инструменте возникает большое напряжение. Некоторые CAM-системы решают эту проблему автоматически. Окончательная глубина фрезерования должна достигаться переменными шагами, чтобы для окончательной обработки оставался равномерный припуск. Излишний припуск может оказаться слишком большим для инструмента окончательной обработки, поэтому предосторожность в этом случае не помешает. Если используемая CAM-система не обеспечивает контроль величины припуска, необходимо добавить дополнительную траекторию между предварительной и окончательной обработкой. 6. Рекомендации для предварительной обработки В процессе предварительной обработки сталей должны быть достигнуты две главные цели: высокая производительность (скорость удаления материала) и обеспечение высокой стойкости инструмента. При ближайшем рассмотрении процесса чернового фрезерования можно заметить, что существуют различные концепции достижения этих, на первый взгляд противоположных, целей. На самом же деле, стойкость современного инструмента, как это ни парадоксально, гораздо выше при большой (соответствующей) рабочей подаче, нежели при заниженной. Иногда значение подачи на зуб является решающим фактором в обеспечении высокой стойкости фрезы. Поэтому при подборе оптимальных режимов резания значение скорости резания (vc) варьируется довольно широко, в то время как значение подачи на зуб почти не меняется. Классический процесс чернового фрезерования осуществляется фрезами, сделанными из быстрорежущей стали (HSS). Преимущество фрез HSS состоит в том, что они могут применяться даже тогда, когда жесткость станка невысока. Однако из-за низкой скорости резания значение рабочей подачи ограничено. К тому же стойкость такого инструмента существенно ниже по сравнению с твердосплавными фрезами, и обработка ими закаленных сталей практически невозможна. Высокая скорость резания и большая температура в зоне резания способствуют уменьшению сил резания. Высокая скорость резания и большая рабочая подача обуславливают большую производительность (даже при обработке закаленной стали). Фактор, ограничивающий эффективность данного процесса, - малое сечение стружки. К тому же из-за возможности повторного резания инструментом стружки (являющейся фактически абразивом) своевременная эвакуация стружки из зоны резания имеет важнейшее значение. Поэтому геометрия современного режущего инструмента, предназначенного для предварительной обработки, рассчитана с условием достижения эффективного выброса стружки из зоны резания. 7. Постпроцессоры Можно много говорить о функциональности различных CAM-систем, но нельзя забывать, что итоговым (и самым важным) продуктом системы автоматизации процессов КТПП является NC-программа в G-кодах, управляющая станком с ЧПУ. Тем удивительней, что для многих пользователей получение соответственно форматированной УП остается одной из самых больших проблем. После более чем 30 лет компьютерного NC-программирования связь "CAM-система - станок с ЧПУ" до сих пор не везде обеспечена в полной мере. Обеспечивает эту связь отдельная программа (обычно называемая постпроцессором, поскольку процесс генерации G-кодов имеет место после создания траектории инструмента), которая форматирует нейтральный CL-файл (CL - Cutter Location) в конкретную NC-программу, наиболее подходящую для специфической комбинации "станок - система ЧПУ". По существу, постпроцессор является необходимой составляющей процесса производства. Так почему же нельзя получить качественную TVC-программу, имея корректные данные в формате CL-файла? Как известно, система управления должна выполнять команды в соответствии со стандартами программирования системы ЧПУ (EIA/ISO) независимо от типа станка. Например, команда M08 служит для включения подачи охлаждающей эмульсии] Большинство производителей оборудования соблюдает стандарты команд выполнения основных подготовительных (группа G) и вспомогательных (группа М) функций. Одновременно с этим каждый тип оборудования выполняет специализированные функции (например, циклы сверления, нарезания резьбы и др.), и соответствие этих функций стандарту обычно не соблюдается. Команды, служащие для выполнения специализированных функций, индивидуальны для определенного станка. Кроме того, чтобы выбранными при покупке оборудования. В результате для двух одинаковых комбинаций "станок - система ЧПУ" могут использоваться различные способы программирования одинаковых команд и функций. Приняв во внимание указанные факторы, становится понятным, почему получение хорошей NC-программы напрямую зависит от качества постпроцессора. Надо сказать, что проблематичным является даже получение соответствующих команд в желаемом порядке в критических местах УП - в начале, в местах смены инструмента и в конце УП (например, команды ввода и сброса коррекции и т.п.). Дополнительные трудности возникают из-за того, что зачастую даже разные компании одной корпорации имеют собственные требования к УП и используют различные методы для программирования одинаковых NC-команд. 8. Обзор принципов ВСО Рассмотрим основные составляющие, влияющие на качество поверхности после обработки на высокий скоростях 8.1 Скорость и сила резания Теоретическим обоснованием высокоскоростной обработки являются так называемые кривые Соломона, которые показывают снижение сил резания в некотором диапазоне скоростей.

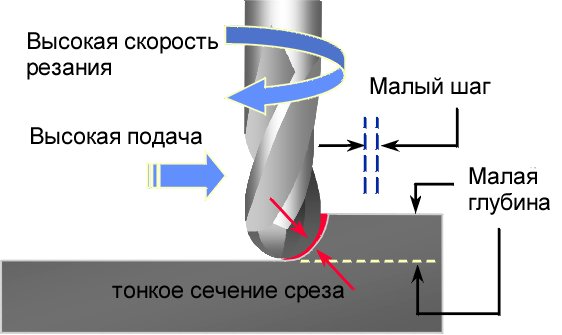

Рис. 3 Зависимость сил резания от скорости резания Но наиболее важным фактором является перераспределение тепла в зоне резания. При небольших сечениях среза, в данном диапазоне скоростей основная масса тепла концентрируется в стружке, не успевая переходить в заготовку. Именно это позволяет вести обработку закаленных сталей не опасаясь отпуска поверхностного слоя. Отсюда основной принцип ВСО – малое сечение среза, снимаемое с высокой скоростью резания, и соответственно высокие обороты шпинделя и высокая минутная подача.

Рис. 4 Режимы резания для традиционной и высокоскоростной обработки Есть даже такая рекомендация, что глубина резания не должна превышать 10% диаметра фрезы. Имея возможность вести лезвийную обработку закаленных сталей можно обеспечить качество поверхности соизмеримое с электроэрозионной обработкой. Главный эффект ВСО не уменьшение машинного времени за счет интенсификации режимов резания, а повышение качества обработки и эффективное использование современных станков с ЧПУ. Условием успеха в высокоскоростной обработке может быть правильный выбор всех составляющих факторов, участвующих в этом процессе – станок, система ЧПУ, режущий инструмент, вспомогательный инструмент с системой закрепления инструмента, система программирования, квалификация технолога программиста и оператора станка с ЧПУ. Пренебрежение одним из этих составляющих может свести к нулю все предыдущие усилия. 8.2 Система ЧПУ Ограничителем ВСО может стать система ЧПУ, если она не имеет высокой скорости обработки кадров. Для достижения высокого качества поверхности программа для ВСО содержит очень малые перемещения. Например, во время отработки технологии высокоскоростной обработки на фирме Delcam был отмечен дефект в виде периодических следов остановки фрезы на станке Matsuura MC-800VF выпуска 90-х годов с системой ЧПУ Yasnac i80M. Анализ программ показал, что система ЧПУ не успевает отрабатывать кадры программы при заданной подаче. Максимальную подачу, которую может обеспечить система ЧПУ можно определить по формуле Fmax = Длина перемещения в кадре /Время обработки кадра *60 Отсюда, при перемещениях 0.01 мм и времени обработки кадра 2 мс максимальная подача ограничена значением 0.3 м/мин. Перевод обработки на более современный станок Bridgeport снял эту проблему. Современная система ЧПУ должна смотреть вперед со скоростью от 100 до 200 кадров в секунду, чтобы успеть сделать расчеты для торможения на подходе к углу и разгона после поворота.

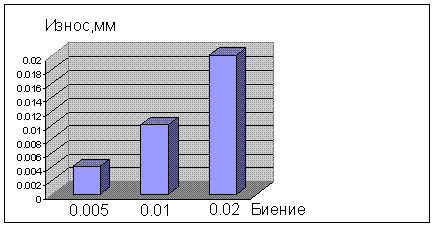

Рис. 5 Простои инструмента 8.3 Шпиндель Высокоскоростной шпиндель накладывает определенные ограничения на процесс обработки. Рассмотрим разные шпиндели: · силовой шпиндель: 15 000 об/мин, конус 50, мощность 45 квт, максимальный крутящий момент 400 Нм на 1000 об/мин, диаметр 100 мм. · средний шпиндель: 24 000 об/мин, конус 40, мощность 20 квт, момент 75 Нм на 3 000 об/мин, диаметр 70 мм. · скоростной шпиндель: 40 000 об/мин, конус 30, мощность 12 квт, момент 48Нм на 30 000 об/мин, диаметр 45мм. Как видим с ростом скорости вращения падает мощность и крутящий момент, уменьшается диаметр. Уже сам этот факт заставляет переходить от силовых режимов к более щадящим скоростным режимам резания. Это совсем не означает, что мы должны использовать эти станки только для чистовой обработки. Просто черновая обработка, где надо снять большой объем материала, должна выполняться с уменьшенными сечениями среза, снимаемыми с более высокой скоростью. 8.4 Режущий и вспомогательный инструмент Следующий фактор – режущий и вспомогательный инструмент. Ведущие инструментальные фирмы предлагают сегодня широкую гамму фрез для ВСО с подробными рекомендациями по областям их применения и режимам резания. Разрабатываются новые мелкодисперстные сплавы способные надежно работать на высоких скоростях. Более важно обратить внимание на системы вспомогательного инструмента, которые обеспечивают крепление фрез. В связи со снижением сил резания в процессе ВСО на первый план выходят другие факторы – величина биения фрезы, вибрации, инерционные нагрузки и силы, возникающие при этом становятся соизмеримыми с силами резания. Биение инструмента сильно влияет на износ. Это подтверждают данные экспериментов из графика на зависимости износа от биения инструмента, где видна практически линейная зависимость износа от биения при высоких скоростях резания. Таким образом, ВСО требует особого внимания к балансировке инструмента. Для этого могут использоваться специальные патроны с возможностью балансировки или балансированные оправки для термозажима. Специально для высокоскоростной обработки спроектированы конусы HSK, которые обеспечивают более высокую жесткость зажима.

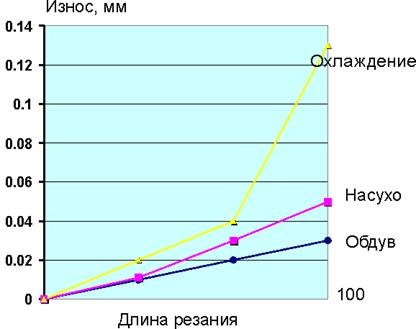

Рис.6 Влияние биения на износ инструмента Для справки максимальное число оборотов шпинделя для разных конусов: HSK A 100 = 12000 об/мин ISO 30 = 45000 об/мин HSK A 63 = 25000 об/мин ISO 40 = 30000 об/мин HSK A 50 = 35000 об/мин ISO 50 = 15000 об/мин Рис. 7 Износ инструмента в различных условиях Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения. Как показывает график, наибольшая стойкость наблюдается при использовании обдува. Так как тепло концентрируется в стружке, ее надо просто быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении объясняют главным образом выкрашиванием, вследствие циклических термических нагрузок на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах лучше, чем меняющаяся циклическая нагрузка. Все что мы перечислили выше, относится к технической стороне ВСО. 8.5 Малый припуск Первое правило ВСО – малые сечения среза снимаемые с большой скоростью. Мы уже упоминали, что это основа высокоскоростной обработки и реализуется простым заданием малых шагов между проходами, кроме случаев врезания, когда идет проход полной шириной фрезы. Такие случаи надо исключать и достигается это использованием трохоидальной обработки, когда фреза движется в процессе врезания по окружности, в конечном счете, осуществляя врезание. Идеально, когда САМ система сама строит трохоиду в местах, где надо осуществить врезание.

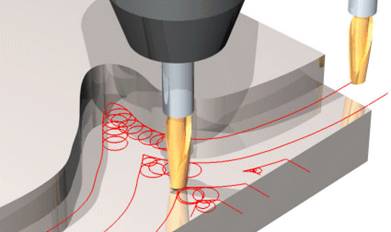

Рис. 8 Трохоидальной обработка Такая стратегия используется и при формировании пазов, которые ранее обрабатывались одним ходом фрезы того же диаметра, что ширина паза. Короткие прикрепленные клипы хорошо иллюстрируют эту технологию.

Рис. 9 Обработка пазов

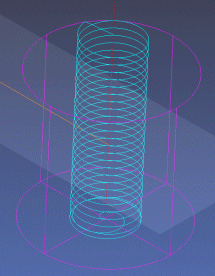

Рис. 10 Обработка больших, не диаметральных пазов Когда ВСО используется для обработки сразу из закаленной заготовки и деталь имеет отверстия, их обработка сверлением представляет собой определенную проблему, вследствие низкой стойкости сверл. В этом случае эффективным способом может быть спиральная расфрезеровка отверстий. Причем, как показывает практика этот метод, как по производительности, так и по стойкости инструмента превосходит сверление.

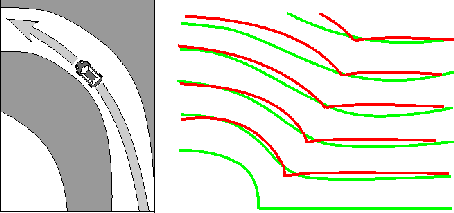

Рис. 11 Спиральная обработка отверстий Как результат выполнения этого правила нужно быть готовым, что объем программ для ВСО значительно превосходит объемы традиционных программ силового резания и, как было отмечено выше, системы ЧПУ должны иметь возможность быстро обрабатывать программы составляющие десятки мегабайт. Большие объемы программ требую соответственно больших затрат времени на расчет траектории и здесь на первый план выходит скорость расчета которую обеспечит САМ система. При разработке своей системы PowerMILL фирма Delcam уделяла этому особое внимание и на сегодняшний день она явный лидер по времени расчета и пересчета программ. 8.6 Борьба с углами Второе правило ВСО – гладкая траектория инструмента. Оно вытекает из необходимости снижения динамических нагрузок во время резкой смены направления движения инструмента. Надо максимально возможно исключить углы на траектории. В углах, где инструмент меняет направление, он вынужден остановиться, снижение нагрузки в этот момент вызывает врезание фрезы в тело детали и как следствие на поверхности детали остаются следы, которые видно на рисунке.

Рис. 12 Скругление углов Создание гладких траекторий - это функция САМ системы, например, PowerMILL для создания гладких траекторий реализует тот же алгоритм сглаживания, который выполняет гонщик, проходя крутые виражи.

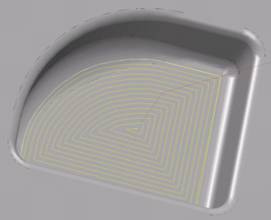

Рис. 13 Гладкие траектории 8.7 Равномерная нагрузка Третье правило – равномерная нагрузка на инструмент. Традиционная строчная обработка, состоящая из многочисленных ходов врезания и выходов инструмента, даже если это сглаженные входы по дуге, не может быть признана оптимальной для ВСО. Предпочтение должно отдаваться спиральным стратегиям, где инструмент однажды врезавшись, сохраняет непрерывный и равномерный контакт с заготовкой или стратегиям эквидистантного смещения контура, которые сохраняют контакт инструмента с заготовкой длительное время с одним заходом и выходом.

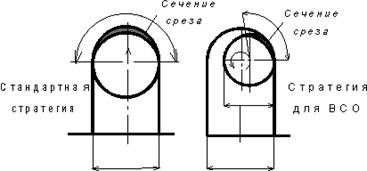

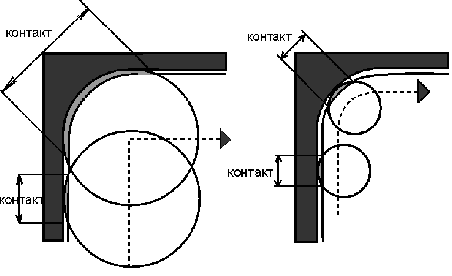

Рис. 14 Эквидистантное смещение контура обработки Это же правило равномерных нагрузок диктует технику обработки внутренних скруглений. При ВСО надо стремиться исключать обработку фрезами с радиусами равными радиусам скругления на детали.

Рис. 15 Контактные поверхности при скруглениях Как видно из рис.15 в местах скруглений это вызывает резкое увеличение сечения среза и соответственно нагрузки на инструмент, и если он будет ломаться, наверняка он будет ломаться именно в этих местах. Правда это заставит моделировать все радиусы скругления на компьютерной модели, тогда как раньше часто, экономя время, радиусы не моделировались, а формировались геометрией фрезы. Отсюда одним из требований к системам моделирования должно быть требование легкого и надежного моделирования радиусов скругления. САМ система для ВСО должна обеспечить: - широкий набор вариантов гладкого подвода-отвода и связок между проходами. - набор стратегий спиральной и эквидистантной обработки зон, как на чистовой, так и на черновой обработке и поиск оптимальной стратегии в различных зонах обработки, а также автоматическое сглаживание траекторий в углах. - исключение проходов полной шириной фрезы и автоматическое применение трохоидального врезания в этих местах. - оптимизацию подач для сглаживания нагрузки на инструмент. Заключение В заключение можно сказать, что успех внедрения ВСО находится в руках технолога-программиста, хорошо владеющего САМ системой, ведь сложность программ для ВСО значительно больше, чем при традиционной обработке, хотя бы потому, что инструмент делает большее число ходов и требует специальных технологий подвода-отвода, обхода углов и сглаживания нагрузки на инструмент, и кроме того повышенная производительность станков требует ускорения подготовки программ. Отметим положительный фактор, что ВСО заставила обратить внимание на качество траектории инструмента. Внедрение новых подходов и стратегий, разработанных для ВСО, в обычную обработку естественным образом благоприятно скажется на качестве обработки и уменьшит вероятность поломки инструмента. Освоение технологий высокоскоростной обработки позволит вести обработку с таким качеством, которое может исключить финишные операции ручной полировки. Литература 1. Высокоскоростная обработка //Оборудование: рынок ,предложение, цены. Приложение к журналу "Эксперт". М.: ИТЦ "Технополис 2100". 1998. Выпуск 1. 28 с. 2. Андреев В.Н. Совершенствование режущего инструмента. М: Машиностроение, 1993. 240 с. 3. Для подготовки данной работы были использованы материалы с сайта http://masters.donntu.edu.ua/ 4. «САПР и графика» 11'2002 |