Курсовая работа: Техническая реализация САУ (система автоматического управления) технологическим параметром (уровень воды) в котле Е-50Курсовая работа: Техническая реализация САУ (система автоматического управления) технологическим параметром (уровень воды) в котле Е-50Федеральное агентство по образованию Российской Федерации Государственное образовательное учреждение высшего профессионального образования Санкт-Петербургский государственный технологический университет растительных полимеров Факультет автоматизированных систем управления технологическими процессами Кафедра автоматизации теплоэнергетических процессов Курсовой проект по дисциплине «Технические средства автоматизации» Тема проекта «Техническая реализация САУ (система автоматического управления) технологическим параметром (уровень воды) в котле Е-50». Исполнитель: студент группы 583 Иванов В.Н Руководитель: Смирнов В.Б. Санкт-Петербург 2010 г. Ведомость проектаРеферат Введение 1. Состав и характеристика объекта управления 1.1 Назначение 1.2 Принцип действия 1.3 Технические характеристики объекта управления 2. Характеристика ТС объекта управления 2.1 Перечень и спецификация ТСА 3. Обоснование требований к разрабатываемой САУ 3.1 Требования к разрабатываемой САУ 3.2. Требования к ТСА и качеству управления 3.3 Анализ качества управления существующей САУ 4. Выбор ТС разрабатываемой САУ 4.1 Обоснование выбора ТС 4.2 Перечень и спецификация ТС САУ 5. Выбор структуры регулятора 5.1 Обоснование выбора структуры регулятора 5.2 Функциональная схема, принцип действия регулятора 6. Организация безударных переходов в САУ 6.1 Способы обеспечения высокой надёжности САУ 6.2 Принцип организации безударного перехода 6.3 Структурная схема САУ 7. Разработка технической структуры САУ 7.1 Техническая реализация САУ 7.2 Техническая структура 7.3 Описание работы САУ 8. Разработка электрической схемы Выводы Список используемой литературы Приложения РефератВ данном курсовом проекте по теме: «Техническая реализация САУ технологическим параметром(уровень воды) в котле Е-50», рассмотрены техническое описание котла и его оборудования. Цель этого курсового проектирования являлось, усовершенствование устаревших схем автоматизации, и внедрение более современных, а так же составление электрической схемы управления. Проводить полную модернизацию котельной установки нецелесообразно. Нужно задаваться целью пошаговой модернизацией производства с планомерным обучением имеющегося персонала. Процесс переоборудования котельной установки и сопутствующих технических инструментов должен проходить с минимальными материальными затратами, но в тоже время с максимальной отдачей. Т.е. разработанная САУ должна обеспечить бесперебойную работу на производстве. Это позволит сократить штат персонала, обслуживающего устаревшую САУ. Кроме того автоматика избавит персонал от рутинной работы. Но перед запуском новой системы персонал должен пройти соответствующее обучение. Какая бы не была надёжная САУ в её режиме должно быть предусмотрено ручное управление. В случае аварийной ситуации персонал должен будет взять на себя управление всей системы, т.к. остановка производственный процессов категорически неприемлема. Регулируемый нами параметр – уровень воды в котле является одним из важнейших контролируемых параметров в котельных установках, т.к. при снижении уровня воды ниже допустимого предела, не обеспечивается циркуляция воды. В результате нарушения циркуляции воды в экранных трубах происходит чрезмерное повышение температуры и пережог их стенок. Также опасно и резкое снижения давления пара, что увеличивает опасность возможного заброса воды в пароперегреватель и выведение котла из строя. Непосредственное измерение уровня воды в котле не представляется возможным, поэтому мы проводим замеры в двух точках: расход питательной воды до барабана и расхода пара после. В итоге применения регулятором ПИ-закона на основании полученных от датчиков сведений, мы знаем, какой уровень воды непосредственно в барабане. И если он отклоняется от нормы, то регулятор посылает сигнал на исполнительный механизм в виде регулирующего клапана с электроприводом. Процесс регулирования заданного значения происходит плавно благодаря выбранным переходным процессам. Внедрение систем автоматизированного управления паровыми и водогрейными котлами, построенных на основе программируемых контроллеров, позволяет автоматизировать процесс производства тепловой энергии в котлах и значительно упростить контроль и управление этим процессом. Применение такой системы повышает эффективность функционирования котлоагрегата за счет снижения потребления энергоресурсов, рационального сжигания топлива, использования технологического оборудования, оперативного управления оборудованием и технологическим процессом. Кроме того, внедрение таких систем позволяет снизить влияние человеческого фактора в производственном процессе и вероятность возникновения аварийных режимов функционирования котла. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, система контролирует исправность оборудования и при возникновении поломок и аварийных ситуаций сигнализирует об этом и при необходимости персонал может перевести работу САУ в ручной режим для устранения неполадок. ВведениеНа предприятиях промышленности и ЖКХ, где требуется большое количество тепловой энергии в виде пара и горячей воды, котельные оборудованы разнообразными паровыми и водогрейными котлами, произведёнными 30 и более лет назад. Для управления процессами котлы комплектовались системами, построенными на основе релейно-контактной автоматики, которые к настоящему времени морально и физически устарели. В процессе эксплуатации котлов, оснащённых релейно-контактной автоматикой, нередко возникают аварийные режимы, это обусловлено физическим старением, износом элементов на основе которых построены такие системы, часто такие системы автоматики не отвечают требованиям существующих правил безопасности. Такие котлы требуют определённого уровня квалификации обслуживающего персонала, а своевременное регулирование процесса производства тепловой энергии требует постоянного наблюдения за параметрами процесса со стороны оператора. К сожалению выпускаемые системы автоматики, поставляемых в комплекте с котельными установками по-прежнему реализованы на основе релейно-контактных элементов. Кроме того большое количество котельных установок, эксплуатируемых по всех территории России, имеют ещё достаточный запас ресурса, их полная замена не оправдана. И по этому для продления срока службы котлов эксплуатирующие предприятия вынуждены оснащать агрегаты, системами автоматизированного управления в основном импортного производства. Такое оборудование имеет высокую стоимость, и как правило, требует дорогого сервисного обслуживания. Наряду с этим постепенное удорожание топлива потребовало наиболее рационального и вместе с тем эффективного использования энергоресурсов, что реально при оснащении котлов высоконадёжными и быстродействующими системами автоматики, в основе которых используются последние достижения в области микроэлектроники и программного регулирования процессов. В данный момент на мировом рынке имеется полное разнообразие, в частности микроконтроллеров для промышленной автоматизации, предназначенных для продолжительной работы в различных условиях, а также развитые компьютерные технологии позволяют создавать системы управления процессами, способные функционировать в автономном режиме. Внедрение систем автоматизированного управления паровыми и водогрейными котлами, построенных на основе программируемых контроллеров, позволяет автоматизировать процесс производства тепловой энергии в котлах и значительно упростить контроль и управление этим процессом. Применение такой системы повышает эффективность функционирования котлоагрегата за счет снижения потребления энергоресурсов, рационального сжигания топлива, использования технологического оборудования, оперативного управления оборудованием и технологическим процессом. Кроме того, внедрение таких систем позволяет снизить влияние человеческого фактора в производственном процессе и вероятность возникновения аварийных режимов функционирования котла. Повышение экологических характеристик котельной и культуру производственного процесса. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, система контролирует исправность оборудования и при возникновении поломок и аварийных ситуаций сигнализирует об этом обслуживающему персоналу. 1. Состав и характеристика объекта управленияОбъектом автоматизации является котлоагрегат Е-50 1.1 Назначение Паровой котел Е-50предназначен для получения пара высокого давления и температуры при сжигании газа, а также используется на технические нужды предприятий различных отраслей для теплоснабжения систем отопления, вентиляции, горячего водоснабжения объектов промышленного и бытового назначения, а также при работе на паровую турбину получения электрической энергии. 1.2 Принцип действия В теплоэнергетике основным теплоносителем является вода или водяной пар. Комплекс устройств и агрегатов, обеспечивающих получение горячей воды или пара под давлением, называется котельной установкой. Она состоит из котла и вспомогательного оборудования. Котлом – называется устройство для получения горячей воды или водяного пара с давлением выше атмосферного за счёт теплоты сгорания органического топлива. Котел барабанный, с естественной циркуляцией, с камерным сжиганием топлива. Компоновка поверхностей нагрева П-образная. В котле происходит нагрев воды, ее испарение и перегрев образовавшегося пара. В качестве топлива используется природный газ. Котел предназначен для работы в закрытых помещениях. Паропроизводительность котла 50 т/час, абсолютное давление и температура пара 3,9 МПа, 440°C, температура питательной воды 145°C. Теплоносителем являются продукты сгорания - дымовые газы. Горение топлива происходит в вертикальной топочной камере, образованной экранными трубами. Подача топлива в топку осуществляется с помощью газо-мазутных горелок, расположенных на боковых стенках топки по две на каждой стенке с мазутными форсунками. Форсунки устанавливаются по центру каждой горелки. На стенках топки расположены испарительные экраны из труб диаметром 60 на 3 мм, шаг между трубами 70 мм2 (сталь 20). Реакционные поверхности нагрева закрывают все стены топочной камеры, образуя фронтовый, задний и боковые экраны. К конвективным поверхностям относятся: котельный пучок, воздухоподогреватель, пароперегреватель и экономайзер. Трубы фронтового и заднего экранов в нижней части образуют холодную воронку. Трубы заднего экрана в верхней части разведены в четырёхрядный фестон. На котле имеются непрерывная и периодическая продувки. Поверхность нагрева: - испарительная – 263 м2 - перегревателя – 299 м2 - экономайзера – 442 м2 Передний трубный экран – 2 части Задний трубный экран – 2 части Боковые трубные экраны – 2 части Экономайзер – 2 части Пароперегреватель 1 ступени – 1 шт. Пароперегреватель 2 ступени – 1 шт. Конденсатор –1 шт. Воздухоподогреватель – 2 части Коллектор впрыска – 1 шт. Дымосос – 1 шт. Габаритные размеры котла: длина, м – 15,3 ширина, м – 11,1 высота, м – 16,7 масса, т – 173 Получение пара имеет большое значение в тепловой энергетике. Пар играет большую роль во многих технологический процессах. Назначение процесса парообразования – это получение пара с высокой температурой и давлением. Чистота пара обеспечивается химической подготовкой воды (обессоливание). Процесс работы парового котла типа Е-50 в паровом режиме осуществляется следующим образом. Сгорание топлива, поступающего через горелки происходит в топочной камере. К горелкам подводится также воздух по воздуховоду с помощью дутьевого вентилятора. Для устойчивого и интенсивного горения воздух нагревается. Забор воздуха в воздуховод производится зимой из окружающей среды, а летом из помещения. Тепло, выделившееся при сгорании топлива, передаётся воде, через поверхности нагрева котла (экранные трубы) излучением в топке и конвекцией от нагретых газообразных продуктов сгорания в газоходах котла (пароперегревателе). Исходная вода сначала поступает в ХВО, затем в деаэратор, который служит для удаления из воды кислорода и активных газов. Туда же подаётся добавочная химически очищенная вода из ХВО. Поступающая в котёл вода называется питательной, сначала подогревается в подогревателе высокого давления, в водяном экономайзере, где за счёт тепла уходящих газов подогревается. Из экономайзера по отводящим трубам питательная вода подаётся в барабан котла. Из барабана по опускным трубам вода поступает в нижние коллекторы, откуда раздаётся по подъёмным трубам топочных экранов. Барабан котла вместе с системой не обогреваемых опускных труб, выходящих из него, и подъёмных (экранных) труб внутри топочной камеры образует замкнутый, циркуляционный контур, в котором при горении топлива в топке организуется движение воды (опускные трубы) и пароводяной смеси (подъёмные трубы). Циркуляционный контур заполнен до уровня, расположенного на 15…20 см ниже диаметральной плоскости барабана котла, водой, которую называют котловой. Объём барабана, заполненного водой, называют водяным, а занятым паром – паровым. Поверхность, разделяющую водяной и паровой объёмы, называют зеркалом испарения. При подводе теплоты к обогреваемым трубам вода в них закипает, и они заполняются пароводяной смесью. Поступившая вода превращается в пар лишь после многократного прохождения через циркуляционный контур. За один цикл вода в контуре испаряется на 3…20%. Количество движущейся в контуре воды в несколько раз больше образующегося пара. Сухой насыщенный пар из барабана котла поступает на перегрев в пароперегреватель, после чего перегретый пар направляется к паровой турбине. Для регулирования температуры перегретого пара в системе предусмотрен впрыскивающий пароохладитель. Пар с параметрами подводится к турбине из парового котла. В турбине происходит адиабатное расширение пара до конечного давления в процессе которого совершается работа, передаваемая электрическому генератору. Отработавший в турбине пар направляется в конденсатор, где он отдаёт охлаждающей воде теплоту и конденсируется при постоянной температуре и давлении. Из конденсатора конденсат поступает в питательный насос, где его давление повышается. Продукты сгорания топлива, пройдя экономайзер и воздухоподогреватель отдают им тепло. Продукты сгорания после воздухоподогревателя называются уходящими газами, их температура составляет от 120 до 160ºС. При помощи дымососной установки выбрасываются в атмосферу через дымовую трубу. И так, процесс получения перегретого пара состоит из трёх этапов: подогрева питательной воды до температуры кипения; образования насыщенного пара из воды; перегрева сухого насыщенного пара до необходимой температуры. Котёл оборудован: 1. трубопроводами топлива, питательной воды и пара; 2. электрофицированной арматурой, исполнительными механизмами и эл. двигателями (далее везде ИМ); 3. датчиками и приборами контроля теплотехнических параметров ИМ, датчики и приборы контроля теплотехнических параметров образуют согласно функциональной принадлежности и пространственного расположения, следующие технологические (функциональные) подсистемы котла: · топливопроводов и газо-воздуховодов (ТГВ) · нижних газо-мазутных горелок (ГМГН) · верхних газо-мазутных горелок (ГМГВ) · трубопроводов питательной воды и пара (ТПВП). 1.3Технические характеристики объекта управления Паропроизводительность котла 50 т/час. Aбсолютное давление перегретого пара 3,9 МПа. Температура перегретого пара 440°C. Давление в барабане 4,4 МПа. Давление в выходном коллекторе пароперегревателя 3,9 МПа. Температура питательной воды 145°C. Котёл как объект автоматизации Для создания автоматизированной системы управления процессами выработки пара и горячей воды, реализуемыми паровыми и водогрейными котлами, в первую очередь необходимо определить цель создания системы и её назначение, а также провести обследование котла и его технологического оборудования как объекта предстоящей автоматизации. В процессе обследования составляются перечень технологического оборудования, его исправность, определяют режимы работа котла и эксплуатационные характеристики: энергопотребление, вид топлива, производительность и другие, а также контролируемые и управляемые параметры, перечень критических и опасных значений параметров процесса. Паровой котёл является наиболее трудным в обследовании, так как представляет собой довольно сложный технологический агрегат с большим количеством контролируемых и управляемых параметров. Для наглядности котёл и его оборудование разделяют на несколько частей: · система подачи топлива; · система подачи воздуха; · горелочные устройства; · топка; · система подачи воды; · барабан котла.

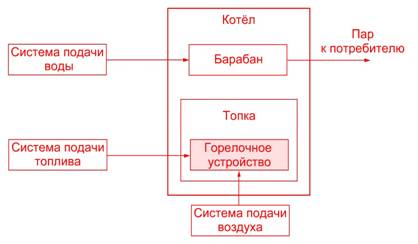

Рис.1. Функциональная схема котла Котёл имеет следующие режимы функционирования: · розжиг; · основной режим; · остановка. Наиболее сложным с точки зрения управления является основной режим с динамически изменяющимися нагрузками и исправность котла во многом зависит от уровня давления пара и количества воды в барабане котла. Рассмотрим, к чему может привести превышение предельных значений параметров котла. При нормальном течении процесса уровень воды в барабане котла уравновешивается давлением подпитки котловой воды и давлением пара. При этом он находится выше среза экранных труб, стенки которых охлаждаются циркулирующей в них водой. В следствии создания чрезмерного высокого давления в барабане котла уровень воды может снизиться ниже допустимого предела, при котором не обеспечивается циркуляция воды. В результате нарушения циркуляции воды в экранных трубах происходит чрезмерное повышение температуры и пережог их стенок. Также опасно и резкое снижения давления пара, что увеличивает опасность возможного заброса воды в пароперегреватель и выведение котла из строя. Кроме того, частые и резкие изменения подачи воды в котел могут вызвать значительные температурные напряжения в металле экономайзера, и качество поддержания уровня также определяется равномерностью подачи воды. Наряду с этим создание необходимого давления пара в котле и его поддержание на заданном уровне обеспечивается созданием соответствующих температурных режимов, достигающихся сжиганием некоторого количества топлива. Итак, регулирование давления пара в барабане котла и питания котельных агрегатов главным образом сводиться к поддержанию материального баланса между отводами пара и подачи воды. Рассмотрев котёл как объект автоматизации затронув в большей части процессы проходящие в барабане котла, увидели, что нормальное протекание процесса, реализуемого паровым котлом, требует выполнения множества условий, а не соблюдение хотя бы одного из них может вызвать аварийную ситуацию и выход из строя дорогостоящего оборудования. Всё это обуславливает необходимость постоянного слежения за параметрами и не медленного реагирования на отклонение их от нормы. 2. Характеристика ТС объекта управленияРегулирование питания котельных агрегатов и регулирование давления в барабане котла главным образом сводится к поддержанию материального баланса между отводом пара и подачей воды. Параметром, характеризующим баланс, является уровень воды в барабане котла. Надежность работы котельного агрегата во многом определяется качеством регулирования уровня. При повышении давления, снижение уровня ниже допустимых пределов, может привести к нарушению циркуляции в экранных трубах, в результате чего произойдет повышение температуры стенок обогреваемых труб и их пережег. Повышение уровня также ведет к аварийным последствиям, так как возможен заброс воды в пароперегреватель, что вызовет выход его из строя. В связи с этим, к точности поддержания заданного уровня предъявляются очень высокие требования. Качество регулирования питания также определяется равенством подачи питательной воды. Необходимо обеспечить равномерное питание котла водой, так как частые и глубокие изменения расхода питательной воды могут вызвать значительные температурные напряжения в металле экономайзера. Система управления котельной обеспечивает: · автоматический пуск горелочного устройства по заданной программе с предварительным проветриванием топки и газового тракта котла; · позиционное регулирование уровня воды в барабане, температуры топлива (для жидкотопливных горелок); позиционное или плавное регулирование тепловой мощности в зависимости от типа используемой горелки; · защиту котла: – по допустимым уровням воды; – по аварийному превышению давления пара;– по погасанию факела горелки; – по допустимым уровням давления в топке; – по перегрузке электродвигателей оборудования. 2.1 Перечень и спецификация ТСА

Регулятор РС-29 с усилителем У29.3М. Технические характеристики: • выходные сигналы: - импульсы пульсирующего напряжения постоянного тока среднего значения 24 В; - импульсы напряжения постоянного тока +10 В или -10 В; • питание ~(220) В, c частотой (50±1), (60±2) Гц; • Подключение 30 клемм под винт. Клапан регулирующий Т-35б с электроприводом МЭО 250/25-0,25.Технические характеристики Т-35б: • рабочее давление до 10 МПа; • температура рабочей среды до 300°С; • изготовлен в соответствии с ТУ 108.21.272-2004; • материал корпуса сталь 25Л. Технические характеристики МЭО 250/25-0,25: • крутящий момент 250 Нм; • номинальное время полного хода 25 сек.; • номинальное значение полного хода 0,25 об.; • электроприводы обеспечивают выполнение заявленных технических параметров при отклонении питающего напряжения от – 15% до +10% от номинальных значений; • срок службы 15 лет. 3. Обоснование требований к разрабатываемой САУ3.1 Требования к разрабатываемой САУ Требования к АСУ любого вида должна соответствовать требованиям настоящего госстандарта, ГОСТ 24.104-85. Выделим из ГОСТа основные требования к разрабатываемой АСУ. 1. Требования к АСУ в целом. 1.1 АСУ любого вида должна соответствовать требованиям настоящего стандарта, требованиям технического задания на ее создание или развитие, а также требованиям нормативно-технических документов, действующих в ведомстве заказчика АСУ. 2. Требования к функциям АСУ. 2.1. АСУ в необходимых объемах должна автоматизированно выполнять. • Сбор, обработку и анализ информации (сигналов, сообщений и т.п.) о состоянии объекта управления. • Выработку управляющих воздействий (программ, планов и т. п.). • Передачу управляющих воздействий (сигналов, указаний, документов) на исполнение и ее контроль. • Реализацию и контроль выполнения управляющих воздействий. • Обмен информацией (документами, сообщениями и т. п.) с взаимосвязанными автоматизированными системами. 3.Требования к подготовленности персонала АСУ. 3.1 Квалификация персонала АСУ должна обеспечивать эффективное функционирование системы во всех заданных режимах. 3.2 Персонал АСУ должен быть подготовлен к выполнению своих обязанностей в соответствии с инструкциями организационного обеспечения. 3.3 Каждое лицо, входящее в состав персонала АСУ, должно применять соответствующие информационные модели и работать с используемыми им техническими средствами и документацией, определяющей порядок его деятельности. 4.Требования к техническому обеспечению АСУ. 4.1 Комплекс технических средств АСУ должен быть достаточным для выполнения всех автоматизированных функций АСУ. 4.2 В комплексе технических средств АСУ должны в основном использоваться технические средства серийного производства. При необходимости допускается применение технических средств единичного производства. 4.3 Технические средства АСУ, используемые при взаимодействии АСУ с другими системами, должны быть совместимы по интерфейсам с соответствующими техническими средствами этих систем и используемых систем связи. 4.4 В АСУ должны быть использованы технические средства со сроком службы не менее десяти лет. Применение технических средств с меньшим сроком службы допускается только в обоснованных случаях и по согласованию с заказчиком АСУ. 4.5 Размещение технических средств, используемых персоналом АСУ при выполнении автоматизированных функций, должно соответствовать требованиям эргономики: для производственного оборудования по ГОСТ 12.049-80, для средств представления зрительной информации по ГОСТ 21829-76, в том числе для табло коллективного пользования из цифровых знакосинтезирующих электролюминесцентных индикаторов по ГОСТ 21837-76. 4.6 Любое из технических средств АСУ должно допускать замену его средством аналогичного функционального назначения без каких-либо конструктивных изменений или регулировки в остальных технических средствах АСУ (кроме случаев, специально оговоренных в технической документации на АСУ). 4.7 Технические средства АСУ допускается использовать только в условиях, определенных в эксплуатационной документации на них. В случаях, когда необходимо их использование в среде, параметры которой превышают допустимые значения, установленные для этих технических средств, должны быть предусмотрены меры защиты отдельных технических средств АСУ от влияния внешних воздействующих факторов. 5. Требования к программному обеспечению АСУ. 5.1 Программное обеспечение АСУ должно быть достаточным для выполнения всех функций АСУ, реализуемых с применением средств вычислительной техники, а также иметь средства организации всех требуемых процессов обработки данных, позволяющие своевременно выполнять все автоматизированные функции во всех регламентированных режимах функционирования АСУ. 5.2 Программное обеспечение АСУ должно обладать следующими свойствами: • функциональная достаточность (полнота); • надежность (восстанавливаемость, наличие средств выявления ошибок); • адаптируемость; • модифицируемость; • модульность построения; • удобство эксплуатации. 6.Требования к информационному обеспечения АСУ. 6.1 Информационное обеспечение АСУ должно быть достаточным для выполнения всех автоматизированных функций АСУ. 6.2 В АСУ для связи между устройствами комплекса технических средств должны быть применены: • входные и выходные сигналы: • электрические - тока и напряжения по ГОСТ 26.011-80, с дискретным изменением параметров по ГОСТ 26.013-81, кодированные по ГОСТ 26.014-81, • гидравлические по ГОСТ 26.012-80, • пневматические по ГОСТ 26.015-81; • наборы символов алфавитно-цифровые по ГОСТ 19767-74; • коды 8-битные по ГОСТ 19768-74. 6.3 Информационное обеспечение АСУ должно быть совместимо с информационным обеспечением систем, взаимодействующих с ней, по содержанию, системе кодирования, методам адресования, форматам данных и форме представления информации, получаемой и выдаваемой АСУ. 6.4 Формы документов, создаваемых АСУ, должны соответствовать требованиям стандартов УСД или нормативно-технических документов ведомства заказчика АСУ. 7.Требования к организационному обеспечению АСУ. 7.1 Организационное обеспечение АСУ должно быть достаточным для эффективного выполнения персоналом АСУ возложенных на него обязанностей при осуществлении автоматизированных на него обязанностей при осуществлении автоматизированных и связанных с ними неавтоматизированных функций системы. 7.2 Инструкции организационного обеспечения АСУ должны определять действия персонала АСУ, необходимые для выполнения каждой автоматизированной функции, во всех режимах функционирования АСУ, с учетом заданных требований по безошибочности и быстродействию реализации персоналом АСУ своих функциональных обязанностей, а также содержать конкретные указания о действиях в случае возникновения аварийных ситуаций или нарушении нормальных условий функционирования АСУ. Требования к содержанию инструкций - по ГОСТ 24.209-80. 7.3 По каждой автоматизируемой функции, которая выполняется во взаимодействии данной АСУ с другими системами, инструкции персоналу АСУ и этих систем должны быть взаимоувязаны для всех режимов выполнения данной функции и содержать указания о действиях персонала при отказах технических средств АСУ. 8. Требования к лингвистическому обеспечению АСУ. 8.1 Лингвистическое обеспечение АСУ должно быть достаточным для общения различных категорий пользователей в удобной для них форме со средствами автоматизации АСУ и для осуществления процедур преобразования и машинного представления обрабатываемой в АСУ информации. 8.2 В лингвистическом обеспечении АСУ должны быть: • предусмотрены языковые средства для описания любой используемой в АСУ информации; • унифицированы используемые языковые средства; • стандартизованы описания однотипных элементов информации и записи синтаксических конструкций; • обеспечены удобство, однозначность и устойчивость общения пользователей со средствами автоматизации АСУ; • предусмотрены средства исправления ошибок, возникающие при общении пользователей с техническими средствами АСУ. 8.3 Лингвистическое обеспечение АСУ должно быть отражено в документации (инструкциях, описаниях) организационного обеспечения АСУ в виде правил общения пользователей с техническими средствами АСУ во всех режимах функционирования системы. 9. Требования к правовому обеспечению АСУ. Правовое обеспечение АСУ должно включать совокупность правовых норм: • определяющих юридическую силу информации на носителях данных и документов, используемых при функционировании АСУ и создаваемых системой; • регламентирующих правоотношения между людьми, входящими в состав персонала АСУ (права, обязанности и ответственность), а также между персоналом АСУ и персоналом систем, взаимодействующих с АСУ. 10. Требования к эксплуатационной документации на АСУ. 10.1 Эксплуатационная документация на АСУ должна быть достаточной для ввода АСУ в действие и ее эффективного функционирования. 10.2 Эксплуатационная документация на АСУ должна: • содержать сведения, необходимые для быстрого и качественного освоения и правильной эксплуатации средств автоматизации АСУ; • содержать указания по деятельности персонала АСУ в аварийных ситуациях или при нарушении нормальных условий функционирования АСУ; • не содержать положений, допускающих неоднозначное толкование. 3.2 Требования к ТСА и качество управления Качество управления технологическим процессом характеризуется выполнение системой функций: • автоматический сбор значений параметров технологического процесса; • анализ значений контролируемых параметров технологического процесса; • автоматическое управление параметрами технологического процесса; • определение внешних ситуаций. 3.3 Анализ качества управления существующей САУ Анализ возложенных на систему управления функций показал, что для обеспечения сбора значений параметров технологических процессов котельный агрегат и его технологическое оборудование должны быть оснащены датчиками, а для управления параметрами – исполнительными устройствами. Конечно же, для осуществления анализа значений контролируемых параметров, формирования управляющих воздействий, определения внештатных ситуаций необходимо вычислительное устройство – автоматический регулятор, обеспечивающий сравнение полученных значений параметров со значениями параметров нормального течения процесса – установок. 4. Выбор ТС разрабатываемой САУ4.1 Обоснование выбора ТС Выбор технических средств осуществлялся по многим критериям: • соответствие ГОСТу; • качество; • надёжность; • температурные диапазоны работы; • регулировочный диапазоны работы; • унифицированный выход сигналов; • соответствие рабочим средам; • технологическая совместимость ТС и т.д. 4.2 Перечень и спецификация ТС САУ Датчик разности давлений, МЕТРАН-150 CD (150 CDR). Технические характеристики: • диапазон пределов измерений гидростатического давления (уровня) 0,63 – 2060 кПа; • температура окружающей среды -40…80°С; • поворот корпуса / поворот ЖКИ 180°/360° (с шагом 90°); • корозионностойкость — измерение давления агрессивных сред • конструкция Coplanar позволяет присоединять интегральные вентильные блоки, выносные мембраны (разделители), первичные преобразователи расхода; • высокая перегрузочная способность и стойкость к пневмо- и гидроударам, исключающая выход сенсора из строя; • стабильность «нуля»; • выходные сигналы: - аналоговый токовый (0-5 мА); - HART-протокола (4-20 мА); • межповерочный интервал / гарантийный срок эксплуатации 3 года и т.д. Диафрагма камерная (2 шт). ДКС06-200-А/Б-1 ГОСТ8.563.1…8.563.3, производство ЗАО «Метран». Интеллектуальный вихревой расходомер ЭМИС-ВИХРЬ 200-2шт.. Технические характеристики: • измеряемая среда: - жидкость; - газ (в том числе кислород); - пар; • динамический диапазон: - до 50:1 для газа и пара; - до 40:1 для жидкостей; • присоединение к трубопроводу - фланцевое (от 25 до 300 мм); - фланцевое с коническими переходами (от 25 до 300 мм); - сэндвич (от 15 до 200 мм); • давление измеряемой среды до 6,3 МПа; • температура измеряемой среды от -40°С до +460°С; • выходные сигналы: - аналоговый токовый 4-20 мА; - частотный до 10000 Гц; - цифровой RS-485 Modbus RTU; • температура окружающей среды от -40°С до +70°С; • межповерочный интервал / гарантийный срок эксплуатации 4 года и т.д.. Контроллер Mitsubishi ALPHA XL AL2-24MR-A. Технические характеристики: • надёжная среда программирования Function Block Diagram (FBD); • конфигурация системы: - AL-232 CAB; - AL2-GSM-CAB; - RS-232C; - RS-485; - передача данных через GSM-модем; • модуль PID-регулятора с автонастройкой; • встроенные часы реального времени (радио-часы DCF77); • источник питания: - напряжение 100...240 В; - частота 50…60 Гц; - потребляемая мощность 7,0 Вт; • количество цифровых входов 15; • количество выходов 9; • ЖК дисплей 12 символов, 4 строки. Кран шаровый ФБ39.Х14.100 c электроприводом AUMA SG07.1-11. Технические характеристики ФБ39.Х14.100:• рабочие жидкие и газообразные среды, по отношению к которым применяемые материалы коррозионностойки;• рабочее давление до 25 МПа;• температура рабочей среды от -40°С до +160°С; • присоединение к трубопроводу:- фланцевое; - муфтовое; - под приварку; • полный срок службы не менее 10 лет. Технические характеристики электропривода AUMA SG07.1-11: • мощность двигателя 0,160 кВт; • номинальный ток 0,6 А; • температура окружающей среды −25 °C до + 70 °C. 5. Выбор структуры регулятора5.1 Обоснование выбора структуры регулятора Применение пропорционально-интегрального (ПИ) закона регулирования для астатического объекта с явлением "набухания*" не обеспечивает требуемого качества регулирования (длительные слабо затухающие колебания уровня при ступенчатом входном возмущении). Интегральный (И) закон также дает плохую устойчивость системы. Пропорциональный (П) закон не допустим из-за статической ошибки регулирования. Поэтому для регулирования уровня в парогенераторах применяют комбинированную АСР: регулирование по отклонению с П-регулятором и контуром инвариантности по основному возмущающему воздействию - расходу пара. 2-импульсная схема регулирования не применяется по следующим причинам: 1) расход питательной воды через регулирующий питательный клапан зависит не только от положения клапана, но и от перепада давления на нем, который в процессе эксплуатации может изменяться; 2) в дифманометрах-расходомерах прежних лет выпуска выходной сигнал был пропорционален корню квадратному из перепада давления. Указанные недостатки 2-контурной АСР устраняются введением в регулятор третьего импулься по расходу питательной воды от расходомера. Такая 3-импульсная АСР изображена на рис.2. 5.2 Функциональная схема принцип действия регулятора Принцип работы АСР следующий. Сигналы по расходу пара и питательной воды вводятся в регулятор с противоположными знаками. В установившемся состоянии эти сигналы равны, противоположны по знаку и, следовательно, компенсируют друг друга. Сигнал по уровню воды в парогенераторе компенсируется сигналом задания. При изменении расхода пара мгновенно изменяется соответствующий сигнал на входе в регулятор и последний пропорционально изменяет расход питательной воды, не дожидаясь изменения уровня.

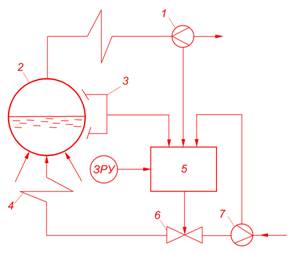

Рис.2. Функциональная схема САУ. 1-датчик расхода пара; 2-барабан; 3-дифференциальный датчик давления; 4-водяной экономайзер; 5-контроллер; 6-регулирующий клапан питательной воды; 7-датчик расхода питательной воды. В регуляторе используется ПИ-закон регулирования, однако вследствие ввода в регулятор практически безинерционной отрицательной обратной связи по расходу питательной воды в нем реализуется П-закон регулирования (аналогия жесткой обратной связи по положению регулирующего органа). Статическая неравномерность П-регулятора устраняется корректирующим сигналом по расходу пара. Увеличение потребления пара потребителям при неизменной подаче топлива приведёт к уменьшению давления в барабане котла, что вызовет увеличение объёма пароводяной эмульсии, так называемое «набухание». 6. Организация безударных переходов в САУ6.1 Способы обеспечения высокой надёжности САУ Надежность - свойство системы сохранять во времени и в установленных пределах значения всех параметров, характеризующих способность системы выполнять требуемые функции в заданных режимах и условиях эксплуатации. Надежность системы в большинстве случаев трудно непосредственно получить из первичной информации, кроме того, она не позволяет оценить влияние различных этапов разработки и эксплуатации системы, поэтому надежность рассматривают по трем главным составляющим, которые являются свойствами системы и могут характеризоваться как качественно, так и количественно: - безотказность-свойство системы сохранять работоспособность в течение требуемого интервала времени непрерывно без вынужденных перерывов. - восстанавливаемость (ремонтопригодность)-свойство системы, заключающееся в ее приспособленности к предупреждению, обнаружению и устранению причин возникновения отказов, а также поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов; - готовность-свойство системы выполнять возложенные на нее функции в любой произвольно выбранный момент времени в установившемся процессе эксплуатации. Готовность определяется как безотказностью, так и восстанавливаемостью системы. Система выполняющая эти три теоретические показатели считается надёжной. 6.2 Принцип организация безударного перехода Одним из основных требований при разработке САУ является обеспечение требуемой надёжности и эффективности, а также организации безударных переходов. Для организации безударных переходов используются различные режимы отступления к значению регулирующего параметра, управляющего воздействия или значению задания. Рассмотрим различные ситуации, которые могут возникнуть в САУ. • Выход из строя программированного контроллера. • Обрыв цепи измерительного прибора • Переход с автоматического режима работы на ручной и наоборот по запросу оператора. Во всех трёх случаях регулирование уровня воды в барабане будет проходить в ручном режиме до устранения неполадки. Главным орган регулирования, клапан имеет не только электропривод, но и механическое энергонезависимое регулирование положение шаровой заслонки. 6.3 Структурная схема САУ

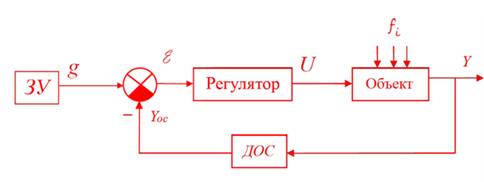

Рис.5. Структурная схема САУ Объектом управления является барабан котла, в котором регулируется физическая величина Y (уровень воды). На объект действуют внешние возмущения fi приводящие к изменению регулируемой переменной Y. Регулирование объектом осуществляется путём изменения управляющего сигнала U. Регулируемая переменная Y измеряется датчиком обратной связи – ДОС и преобразуется в нормированный выходной сигнал Yoc, который в сравнивающем устройстве сравнивается с нормированным сигналом задания g, формируемым задающим устройством ЗУ, или системой управления вышестоящего уровня. Сигнал отклонения (ошибки) ε поступает на регулятор, который формирует управляющее воздействие U. В состав регулятора входит большое число различных блоков и устройств, обеспечивающих требуемое преобразование сигналов. Это исполнительное устройство (исполнительный двигатель или исполнительный механизм) с регулирующим устройством (клапан, задвижка, заслонка, вентиль и др.); усилитель мощности; модуляторы; демодуляторы; динамические преобразователи (интеграторы, дифференциаторы), формирующие требуемый закон регулирования; нелинейные преобразователи; корректирующие устройства и др. В промышленных системах регулирования различными объектами разными будут регулируемая величина, датчик обратной связи и регулирующее устройство. Все остальные блоки регулятора имеют унифицированные внешние связи и работают с унифицированными сигналами, что позволяет с их помощью реализовывать регуляторы в самых различных промышленных системах регулирования. 7. Разработка технической структуры САУ7.1 Техническая реализация САУ Техническая реализация старой САУ на новую, есть аппроксимация оборудования без замены трубопроводов с использованием старых фланцевых соединения в случае с заменой запорной арматуры. Датчики расхода имеют сэндвичное присоединение на трубопроводов, что позволяет производить монтаж и наладку ДР без остановки работы котла, т. е. в «рабочем режиме». Монтаж всех кабелей ТС можно производить с использованием старых трасс и кабельных линий. Данные работы по установке, монтажу ТС и прокладке кабелей осуществляется монтажной бригадой по наряду-допуску и распоряжению. Наладка, программирование контроллера, пуск в работу осуществляется непосредственно квалифицированным персоналом в области автоматизации. 7.2 Техническая структура САУ 7.2.1 Верхний уровень (дистанционное управление, визуализация, регистрация, архивация и т.д.); 7.2.2 Нижний уровень (сбор и первичная обработка информации с датчиков, автоматическое регулирование, создание и выполнение алгоритмов взаимодействия устройств управления); 7.2.3 Полевые устройства управления (исполнительные механизмы, измерительные приборы, устройства сигнализации). Раскроем уровни САУ подробно с описанием в каждом его назначения, принцип, используемое оборудование. 7.2.1. Верхний уровень, есть операторская станция с промышленным компьютером и другими коммуникационными устройствами. В задачу уровня входит: • организация операторского интерфейса; • контроль и отображение технологического процесса; • архивация данных и формирование отчётов; • дистанционное управление оборудованием; • координация и оптимизация технологического процесса. Связь с нижним уровнем будет осуществляться протоколом ModBus. 7.2.2 Нижний уровень организован программируемым контроллером Mitsubishi ALPHA XL AL2-24MR-A. Программирование в среде FBD. Контроллер выполняет роль цифрового регулятора. Выполнение инструкций на получение операций, обмен данными, будет осуществляться через порт ModBus, RS-232 и центральный процессор i8088. 7.2.3 Полевые устройства управления (исполнительные механизмы, измерительные приборы, устройства сигнализации). Связь между нижним и всеми устройствами будет осуществляться витыми парами с унифицированным выходным сигналом 4…20мА, 0...5 мА.

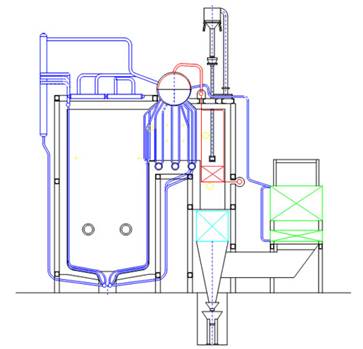

Рис.6. Техническая структура САУ. 7.3 Описание работы САУ Расход питательной воды и расход пара измеряются методом переменного перепада. Перепад давления пропорциональный расходу питательной воды, создаваемый на камерной диафрагме ДКС06-200-А/Б-1, и перепад давления пропорциональный расходу пара, создаваемый на диафрагме ДКС06-200-А/Б-1 измеряются и преобразуются преобразователем Метран-150CD в унифицированный токовый сигналы 0-5 мА, и с выходов измерительного преобразователя Метран-150CD сигналы подаются через вторичный прибор на входы микроконтроллера Mitsubishi ALPHA XL AL2-24MR-A, он же воздействует на положение питательного шарового крана ФБ39.Х14.100 с электроприводом AUMA SG07.1-11.

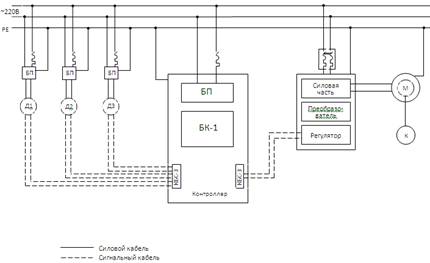

8. Разработка электрической схемы САУ.Этапы разработки электрической схемы САУ: • организация электропитания устройств автоматизации и защит кабельных линий; • организация ввода/вывода аналоговых и ввода дискретных сигналов; • организация сетевого соединения между верхним и нижнем уровнем. ВыводыВ данном курсовом проекте мы рассмотрели возможности регулирования технологического процесса (уровня воды) в котле малой мощности модели Е-50. Для обеспечения надежности регулирования, простоты снятия данных до 8 технологических параметров было рассмотрено регулирующее устройство фирмы Mitsubishi, отличительными чертами которого являются высокая функциональность, надежность и гибкость при умеренной стоимости. С данным контроллером были рассмотрены модули и датчики необходимые для снятия данных параметра и ввода их в память контроллера. В итоге можно сказать, что разработанная система является более надежной, «живучей», оперативной, мобильной, интеллектуальной, чем система автоматизированного управления, которая стояла до внедрения рассмотренной нами системы. Список используемой литературы.1. Александров В.Г. «Вопросы проектирования паровых котлов средней и малой производительности.» М.-Л., Госэнергоиздат, 1990. 2. Бесекерский В.А., Попов Е.П. «Теория систем автоматизированного управления.» СПб.: Профессия, 2003. 3. Двойнишников В.А. «Конструкция и расчет котлов и котельных установок.» М.:Машиностроение, 1988. 4. Сидельковский Л.Н., Юренев В.Н. «Котельные установки промышленных предприятий: Учебник для вузов.», 3-е изд., перераб.-М.:Энергоатомиздат, 1988. Также источником информации стали некоторые сайты: 1. http://rosenergostal.ru 2. http://www.es-electro-ural.ru Приложение1. Принципиальная схема барабанного котла Е-50

2. Электрическая схема САУ

|