Курсовая работа: Технология производства аскорбиновой кислоты (витамина С)Курсовая работа: Технология производства аскорбиновой кислоты (витамина С)Введение Аскорбиновая кислота впервые выделена в чистом виде Сцент-Гиорги в 1928 г. под названием гексуроновая кислота. В 1933 г. рядом исследователей установлена ее структура. Синтез ее осуществлен впервые Рейхштсйном в Швейцарии, Гевортом в Англии, Хеуорзом и Хирстом с сотр. также в Англии. Значение витамина С для организма человека очень велико. Аскорбиновая кислота принимает активное участие в окислнтельно-восстановительных процессах в организме и входит в состав ряда сложных ферментов, обусловливающих процессы клеточного дыхания. Витамин С участвует в процессах углеводного и белкового обмена, повышает сопротивляемость организма к инфекционным заболеваниям, регулирует холестериновый обмен, участвует в нормальном функционировании желудка, кишечника и поджелудочной железы; совместно с витамином Р обеспечивает нормальную эластичность стенок кровеносных капилляров, обезвреживает действие ряда лекарственных веществ и ядов. Аскорбиновая кислота применяется при лечении цинги, инфекционных заболеваний, ревматизма, туберкулеза, язвенной болезни, при гепатитах, шоковом состоянии и др. При недостаточности аскорбиновой кислоты развивается гиповитаминоз, в тяжелых случаях — авитаминоз (цинга, скорбут). При цинге наблюдается утомляемость, сухость кожи, расшатываются и выпадают зубы, наблюдаются боли в конечностях, снижается сопротивляемость к инфекциям. В конечном итоге, цинга приводит к летальному исходу. В терапевтических дозах аскорбиновая кислота хорошо переносится и побочных эффектов не вызывает. При введении в больших дозах и в течение длительного времени она может повреждать островковый аппарат поджелудочной железы и опосредованно почки. Аскорбиновая кислота содержится в значительных количествах в овощах, плодах, ягодах, хвое, шиповнике, в листьях черной смородины. Под влиянием высоких температур, кислорода, особенно в присутствии тяжелых металлов, витамин С легко разрушается. В организме человека и большинства животных аскорбиновая кислота не синтезируется. Примерная суточная доза составляет 50—100 мг. В то же время, в некоторых случаях (тяжелые физические нагрузки, простудные заболевания) показаны увеличенные (ударные) дозы аскорбиновой кислоты (до 0,5-1,0 г и более на прием). Активным пропагандистом этих воззрений является известный американский химик, лауреат Нобелевской премии Л. Полинг. Строение и физико-химические свойства аскорбиновой кислоты Строение аскорбиновой кислоты следующее:

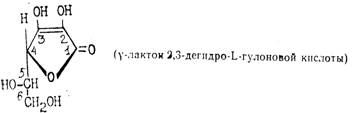

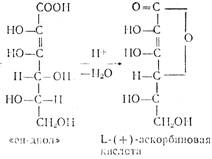

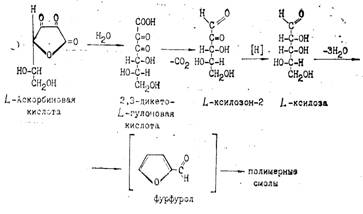

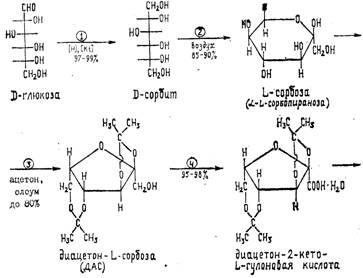

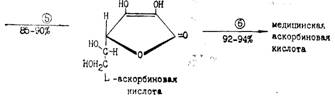

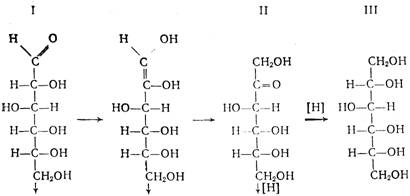

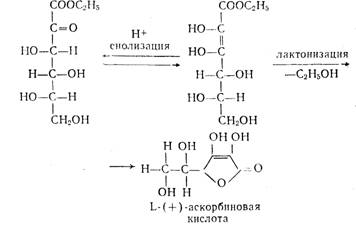

Аскорбиновая кислота является производным моносахарида L-ряда. Это строение подтверждено синтезами, в которых исходными веществами являются L-сорбоза (наиболее доступна) или L-гулоза, превращающиеся в 2-кето-Ь-гуло-новую кислоту—ключевой полупродукт в синтезе аскорбиновой кислоты:

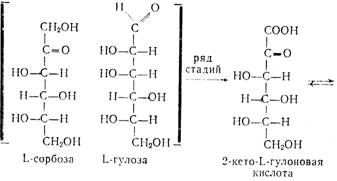

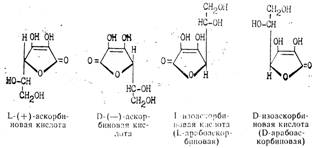

Аскорбиновая кислота имеет два асимметрических атома углерода в положениях 4 и 5 и образует четыре оптических изомера и два рацемата:

Биологически активной является L-(+)-форма. Д-(—)-форма является антивитамином и не существует в природе. Принятое строение аскорбиновой кислоты подтверждается рентгеноструктурным анализом. Молекулярная модель, установленная этим методом, показывает, что все атомы углерода и кислорода цикла лежат в одной плоскости, кроме С4, лежащего вне ее. Аскорбиновая кислота представляет собой белое кристаллическое вещество с Тпл 192°, очень чувствительна к нагреванию, хорошо растворима в воде, плохо в спиртах (за исключением метанола), практически нерастворима в неполярных растворителях. Она очень чувствительна к тяжелым металлам, медь и железо разрушающе, действуют на аскорбиновую кислоту. Аскорбиновая кислота легко отщепляет протон гидроксила в положении Сз кольца и по силе не уступает карбоновым кислотам:

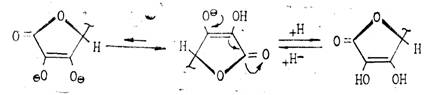

Аскорбиновая кислота является двухосновной, однако, ее считают практически одноосновной, поскольку pKI=4 12 а рКII =11,57. Кислотность обусловлена фенольной НО-группой. Аскорбиновая кислота легко образует соли — наиболее известна ее натриевая соль (аскорбинат натрия). Аскорбиновая кислота очень легко окисляется и обладает сильной восстановительной способностью. Процесс окисления аскорбиновой кислоты протекает сложно, начальной стадией его является образование т. н. дегидроаскорбиновой кислоты под влиянием кислорода воздуха или других окислителей. Этот процесс является обратимым:

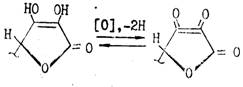

При рН<7 в процессе окислительного и гидролитического расщепления дегидроаскорбиновая кислота, например, превращается в 2,3-дикето-L-гулоновую кислоту. Последняя под влиянием повышенной температуры декарбоксилируется и превращается в L-ксилозон-2. Ксилозон восстанавливается аскорбиновой кислотой в L-ксилозу, которая циклизуется в фурфурол путем дегидратации:

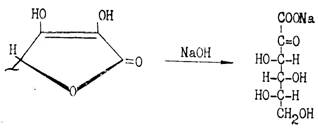

Известно, что фурфурол легко вступает в реакции присоединения, образуя полимеры, а также легко окисляется с раскрытием цикла и образованием янтарной и других органических кислот и смолистых веществ. Указанные процессы протекают даже в присутствии кислорода воздуха, образуя цикл каталитического разложения аскорбиновой кислоты. Поэтому желательно исключить воздействие кислорода на растворы аскорбиновой кислоты и ее препараты в производстве и при хранении. Естественно, что в присутствии более сильных окислителей и, особенно, ионов тяжелых металлов (медь, магний, железо) аскорбиновая кислота окисляется с деструкцией цикла и образованием в итоге различных органических кислот (L-трео-новая, глицериновая, щавелевая и др.). Все процессы окисления идут легче в щелочной среде. При нагревании со щелочами аскорбиновая кислота легко гидролизуется, превращаясь в соль 2-кето-L-гулоновой кислоты:

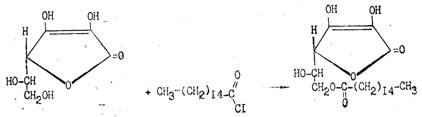

Из других свойств аскорбиновой кислоты следует отметить ее способность к образованию простых и сложных эфиров. Наиболее известен пальмитат аскорбиновой кислоты, который используют для витаминизации пищевых продуктов:

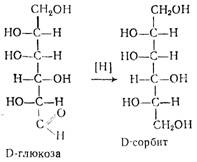

Методы синтеза аскорбиновой кислоты, выбор рационального способа производства Аскорбиновая кислота может быть получена из моносахаридов D- или L-ряда. Известно несколько методов ее синтеза. 1. Бензоиновый метод. В основе лежит конденсация— треозы и этилглиокислота в присутствии KCN. Метод неперспективен из-за дефицитности сырья, низкого выхода. 2. Циангидриновый метод. Аскорбиновую кислоту получают, исходя из L-ликсозы или L-ксилозы. Практического применения не имеет из-за отсутствия сырья, синтез которого из D-глюкозы очень сложен. 3. Получение аскорбиновой кислоты из свекловичного «жома» (отходы производства сахара из свеклы). Метод предложен американцами в 1904 г. Метод нуждается в значительном усовершенствовании: из 100 кг жома получают всего 2,5 кг аскорбиновой кислоты. 4. Частично микробиологический метод получения аскорбиновой кислоты из D-глюкозы. Включает 5 стадий, в т. ч. 3 химических. В основе метода лежит окисление D-глюкозы уксуснокислыми бактериями до кальциевой соли 5-кето-0-глюконовой кислоты, которую превращают в L-аскорбиновую кислоту. Метод привлекает внимание ограниченным применением химических реагентов. Однако выход продукта низок, а процессы микробиологического синтеза трудно управляемы. 5. Метод Рейхштейиа. Синтез L-аскорбиновой кислоты из 2-кето-L-гексоновой кислоты. Основное сырье (D-глюкоза) и вспомогательные реагенты, применяемые для синтеза, используются в пищевой и химической промышленности. Метод нашел применение во многих странах, в т. ч. СССР. Усовершенствован во ВНИХФИ, в настоящее время отдельные стадии его совершенствуются в НПО «Витамины». Метод Рейхштейна состоит из 6 стадий, включая 1 стадию микробного синтеза: 1 стадия. Получение D-сорбbта из D-глюкозы методом каталитического восстановления водородом. 2 стадия. Получение L-сорбозы из D-сорбита путем его глубинного аэробного окисления уксуснокислыми бактериями. 3 стадия. Получение диацетон-L-сорбозы из L-сорбозы путем ее ацетонирования. 4 стадия. Получение гидрата диацетон-2-кето-L-гулоновой кислоты путем окисления диацетон-L-сорбозы. 5 стадия. Получение L-аскорбиновой кислоты из гидрата диацетон-2-кето-L-гулоновой кислоты (деацетонирование —> этерификация —> «енолизация» —> «лактонизация»). 6 стадия. Получение медицинской аскорбиновой кислоты. Перекристаллизация технической аскорбиновой кислоты. Выход продукта в пересчете па глюкозу составляет в целом до 54%. Химическая схема производства аскорбиновой кислоты

Технология производства аскорбиновой кислоты Стадия 1. Производство D-сорбита из D-глюкозы В производстве синтетической аскорбиновой кислоты D-сорбит является первым промежуточным продуктом синтеза. D-сорбит представляет собой белый кристаллический порошок, легко растворимый в воде. Сырьем для его производства является D-глюкоза. Это сравнительно дорогое сырье, стоимость его составляет 40—44% от себестоимости аскорбиновой кислоты, поэтому замена D-глюкозы на непищевые виды сырья является важной проблемой. Процесс восстановления D-глюкозы можно осуществлять двумя методами: — электролитическим восстановлением; — каталитическим гидрированием. Электролитическое восстановление D-глюкозы в D-сорбит осуществляется при комнатной температуре в электролизерах со свинцовыми анодами и катодами из сплава никеля. Процесс проводят в присутствии NaOH и сульфата натрия или аммония при рН=10. Преимущество процесса заключается в мягких условиях его проведения, в отсутствии дорогостоящих катализаторов и автоклавов. Однако в процессе электролитического восстановления получается раствор D-сорбита, загрязненный его изомером—D-маннитом (до 15%). Разделение этих изомеров представляет большие трудности. Недостатком процесса является также высокая щелочность раствора и сложность конструкции электролизера. Поэтому в настоящее время на витаминных предприятиях принят каталитический метод. Каталитическое гидрирование (восстановление) можно представить следующей схемой:

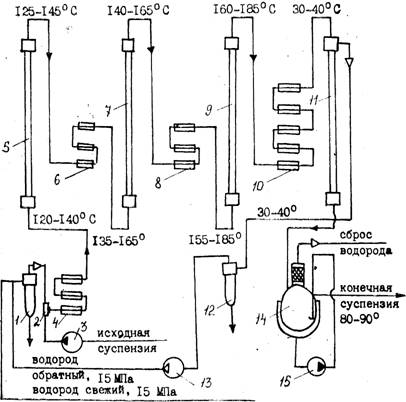

Выход составляет 98—99% от теоретически возможного. Особенностью этой стадии производства является протекание ряда побочных реакций: окисление D-глюкозы (I) в D-глюконовую кислоту (VI) кислородом воздуха в присутствии катализатора; фенолизация D-глюкозы в щелочной среде с последующей изомеризацией в D-фруктозу (II) и D-маннозу (IV). D-фруктоза может далее превращаться в D-сорбит (III) и D-маннит (V). В побочных процессах гидрогенолиза глюкозы, кроме D-сорбита, образуются также этиленгликоль, глицерин, пропиленгликоль и др. побочные продукты. Основные побочные процессы протекают по схеме:

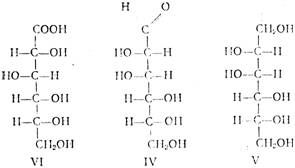

Основная задача при осуществлении технологического процесса—свести к минимуму образование этих побочных продуктов. Это достигается рядом мер, которые будут рассмотрены несколько позже. Технологическая схема получения D-сорбита включает следующие операции: 1) Приготовление и регенерация скелетного никелевого катализатора. 2) Приготовление 50—55%-ного раствора D-глюкозы. 3) Получение D-сорбита. 4) Очистка водного раствора D-сорбита от ионов тяжелых металлов. 5) Получение кристаллического D-сорбита для выпуска пищевого D-сорбита. Процесс гидрирования глюкозы осуществляют двумя способами: или автоклавным периодическим способом, или в непрерывно действующих аппаратах. Периодический способ Процесс приготовления и регенерации никелевого катализатора из сплава Ni—Al изучался ранее в других курсах, поэтому в предлагаемом тексте лекций не рассматривается. Для гидрирования приготавливают 50—55%-ный водный раствор D-глюкозы при 70—75°С, очищают раствор активированным углем при 75 °С, фильтруют через нутч-фильтр. В очищенный раствор добавляют известковую воду до рН 8,0—8,1 и раствор направляют на гидрирование. В настоящее время разработан способ непрерывной очистки 50%-ных растворов глюкозы на гранулированном угле АГ-3. Расход его значительно меньше, чем порошкообразного, он легче регенерируется. Наряду с этим проводятся исследования по очистке 50%-ных водных растворов глюкозы с использованием полимерных мембран и ионообменных смол. Автоклавный процесс гидрирования осуществляют при температуре 135—140°С, и рН=7,5—7,8 под давлением 70— 100 атм. при непрерывной подаче водорода, полученного электролитическим путем, в автоклав. Окончание процесса определяют по прекращению падения давления водорода в автоклаве в течение 20 мин. Раствор сорбита охлаждают до 75— 80 °С, снижают давление в автоклаве до 5—7 атм. и направляют раствор сорбита совместно с катализатором на фильтрацию. Катализатор отделяют на друк-фильтре и тщательно отмывают горячей водой. Затем катализатор направляют на регенерацию. Как уже указывалось, процесс гидрирования сопровождается рядом побочных реакций. Для того, чтобы свести их к минимуму, необходимо в периодическом процессе: — не допускать хранения щелочного раствора D-глюкозы с катализатором; — проводить реакцию гидрирования при рН, близком к нейтральному (7,3—7,5), т. к. в щелочной среде D-глюкоза будет подвергаться распаду при t==135—140°С. Однако при смешении катализатора с раствором D-глюкозы в автоклаве наблюдается некоторое снижение величины рН, поэтому рН раствора в начале процесса следует доводить до 8,0, а раствор глюкозы готовить на дистиллированной воде (он должен быть прозрачным и не содержать посторонних солей). Следует использовать особо чистый, электролитический водород. Катализатор необходимо тщательно подготовить и промыть. Величина зерен катализатора—1—2 мм. Остаточное содержание глюкозы по окончании гидрирования не должно превышать 0,1% по массе. Непрерывный способ Па предприятиях Венгрии, Германии, некоторых американских фирм, в России (г. Йошкар-Ола) процесс гидрирования глюкозы в сорбит ведут непрерывным способом. При непрерывном способе более эффективным является применение суспензированного катализатора, т. к. при этом достигается повышение контактной поверхности катализатоpa и наилучшее использование объема автоклава. На основе венгерской лицензионной технологии процесс гидрирования в Йошкар-Оле (рис. 1) осуществляют в каскаде из колонных автоклавов при температуре 140—165°С и давлении 150 атм.

Рис. 1. Схема узла гидрирования D-глюкозы непрерывным способом: 1 - маслоотделитель; 2 — смеситель; 3-—насос высокого давления; 4, 6. 8 — пароподогреватели высокого давления; 5, 7, 9 - - реакторы высокого давления: 10 — холодильник высокого давления; 11—сепаратор высокого давления; 12 — брызугоуловитель высокого давления; 13 — циркуляционный компрессор; 14 — сепаратор с брызгоуловителем; 15 — циркуляционный насос Предварительно готовят 50%-ный раствор глюкозы при t=80°С, охлаждают его до 30—40 °С и подают на гидрирование через специальный смеситель с катализатором. В системе смесителей готовят 10%-ную суспензию никелевого катализатора в известковой или аммиачной воде, смешивают ее с 50%-ным раствором глюкозы и насосами-дозаторами направляют в три последовательно соединенные колонны. Водород подается в тот же смеситель. По окончании процесса гидрирования раствор сорбита совместно с катализатором поступает для сепарации водорода в сборник, а затем на фильтрацию (система сепаратор—фильтр). Отработанный катализатор промывают горячей водой и передают на регенерацию, а раствор D-сорбита — на очистку. В настоящее время проведены испытания более технологичного и простого процесса гидрирования на стационарном никелевом катализаторе. Медно-никелевый стационарный катализатор применяют в ГДР для гидрирования глюкозы при t=120—140°С и избыточном давлении 201—240 кгс/см2.Непрерывный процесс гидрирования позволяет применять автоматические контроль и регулирование, обеспечивать более высокое качество продукта и увеличивать производительность труда. Очистка сорбитного раствора Очистка производится двумя способами: 1) химическим — методом осаждения ионов тяжелых металлов (меди, железа, никеля) с помощью двузамещенного фосфорнокислого натрия (Na2HPО4) имела. К 20—25%-ному раствору сорбита добавляют 1,5—2% Na2HP04 и 2—S% мела (к массе раствора), нагревают d течение 1 ч до 85— 90 °С, фильтруют через нутч-фильтр или фильтр-пресс с применением асбестовой или угольной подушки. По окончании фильтрации раствор сорбита подвергают анализу. 2) на ионообменных смолах — 25—30%-ный раствор сорбита пропускают через две колонны, заполненные катионитом (Н-+-форма) 1\У-2. При этом рН раствора значительно снижается за счет ионного обмена. Для повышения рН до 4,0— 4,6 раствор пропускают через 3 непрерывно действующие колонны, заполненные слабоосновным анионитом ЭДЭ-10П. Для получения кристаллического продукта очищенный раствор сорбита выпаривают в вакуум-аппарате при вакууме не ниже 650 мм рт. ст. до содержания сухих веществ 70— 80%. Часть раствора сорбита упаривают на РПИ до содержания влаги 5% и кристаллизуют. Кристаллы отфильтровывают, промывают спиртом и высушивают при температуре 35—40 °С. Получают чистый медицинский сорбит, используемый для лечебных и пищевых целей. Гранулированный D-сорбит из водного концентрата производят на специальной сушильной установке. Стадия 2. Производство L-сорбозы из D-сорбита

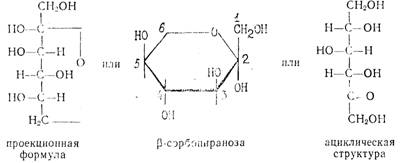

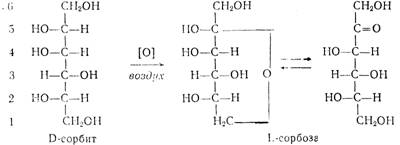

L-сорбоза является кетогексозсй, в кристаллическом виде имеет р-форму пиранозы. Хорошо растворима в воде, плохо в спирте, Тпл= 165°С. Строение L-сорбозы можно представить различными структурами- L-сорбоза чувствительна к нагреванию, особенно в растворах. Наиболее устойчива при рН 3,0. При рН<3 идет процесс распада до оксиметилфурфурола и далее муравьиной и левулиновой кислот. Возможны два метода получения L-сорбозы из сорбита: химический и микробиологический. Химический метод включает до 6 стадий, выход L-сорбозы составляет всего 0,75% от теоретически возможного, поэтому промышленного применения он не нашел. Микробиологическое аэробное окисление можно представить следующей схемой:

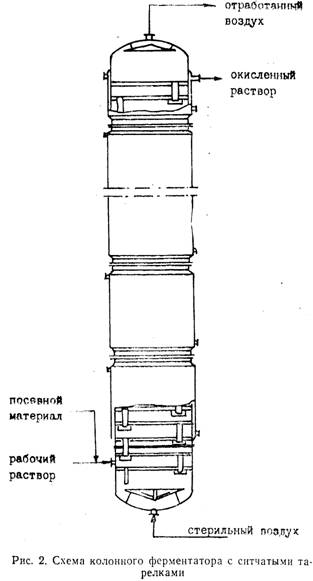

Процесс окисления D-сорбита в L-сорбозу осуществляется биохимическим методом и является результатом жизнедеятельности аэробных кетогенных уксуснокислых бактерий, культивируемых на питательной среде, состоящей из D-cop" бита и дрожжевого автолизата или экстракта. Изучено окислительное действие различных микроорганизмов: Ac. xylinum, Ac. xylinoides, Ac. suboxydans. Наиболее эффективно использование иммобилизованных клеток Gluconobacter Oxydans. Окисление осуществляется в присутствии биостимуляторов—аминокислот, витаминов группы В, ускоряющих процесс на 40%. Биостимулятор должен отвечать определенным требованиям: обеспечивать высокую скорость процесса, применяться в возможно меньших количествах, быть недорогим и простым в приготовлении, содержать мало балластных веществ, которые затрудняют выделение L-сорбозы и ухудшают ее качество. Биостимуляторы приготавливают, как правило, из дрожжей, подвергая их различным видам обработки. В настоящее время разработан способ приготовления ферментативного гндролизата дрожжей — нового биостимулятора для получения L-сорбозы. Испытания его показали, что окисление сорбита в этих случаях происходит с более высокой скоростью, чем на используемом в производстве кислотном гидролизате дрожжей с кукурузным экстрактом. Основные факторы, влияющие на процесс окисления: а) Состав и качество питательной среды. Качество зависит от степени очистки раствора D-сорбита. Так, при наличии в сорбите примесей могут протекать побочные процессы: образование D-глюконовой к-ты, б-кетп-О-глюконовой к-ты, D-фруктозы из манинита, а в кислой среде—5-оксиметилфурфу-рола. Сама L-сорбоза способна гидролизоваться, легко превращаясь в муравьиную и левулиновую кислоты. б) Количество и качество воздуха. Процесс окисления является аэробным, поэтому интенсивность его зависит от количества и качества воздуха, подаваемого для аэрации питательной среды. в) Герметичность и высокая стерильность аппаратуры, недопустимость заражения среды посторонней микрофлорой. Технологический процесс окисления D-сорбнта в L-сорбозу состоит из следующих вспомогательных и основных операций: 1. Приготовление дрожжевого биостимулятора, дрожжевого автолизата и разбавленной серной кислоты. 2. Приготовление рабочей культуры. 3. Приготовление и выращивание посевного материала. 4. Проведение процесса биохимического окисления в производственном ферментаторе. 5. Выделение кристаллической L-сорбозы из окисленного раствора. 6. Выделение L-сорбозы из маточных растворов. Биостимулятор готовят, как уже указывалось, из дрожжей, извлекая необходимые компоненты из дрожжевых клеток с помощью водной экстракции, автолиза, плазмолиза, кислотного гидролиза. Питательной средой для рабочей культуры является очищенный раствор D-сорбита и автолизат пекарских дрожжей. В питательную среду добавляется уксусная кислота до рН 4,8—5,5. Рабочую культуру готовят по следующей схеме: пробирки с твердой средой ↓ пробирки с жидкой средой ↓ колбы с жидкой средой ↓ бутылки с жидкой средой. Посевной материал выращивают глубинным способом в специальных аппаратах—инокуляторах и посевных ферментаторах. Аппарат тщательно стерилизуют острым паром, затем в него засасывают питательную среду состава: 10%"ный раствор очищенного сорбита, биостимулятор, азотнокислый аммоний, трилон Б, небольшое количество олеиновой кислоты. В питательную среду добавляют серную кислоту до рН 5,4—6,0 и стерилизуют в течение 1 ч при температуре 120 °С. По окончании стерилизации раствор охлаждают до 35°С, вводят стерильную рабочую культуру уксуснокислых бактерий, витамины Bi и Вз и ведут процесс культивирования (глубинного окисления) при температуре 30—32 °С в течение 10—12 ч. После этого глубинную культуру стерильно переносят в посевные ферментаторы. Культуру из инокулятора проверяют на чистоту и степень окисления, которая не должна быть ниже 30%. В посевном ферментаторе добиваются глубины окисления не менее-40%, а в производственном—до 97,5—98% при времени окисления до 18—30 ч. С целью интенсификации процесса получения сорбозы предложен метод стерилизации питательной среды и оборудования озоном, что сокращает время основного процесса окисления до степени окисления 97,5—98%. Исследованиями установлена возможность биохимического окисления сорбита в сорбозу путем аэрации среды кислородом вместо воздуха при глубине окисления 94—95%. Процесс ферментации ведут двумя способами: периодическим и непрерывным. Рассмотрим перспективный непрерывный способ. Непрерывный способ ферментации включает 2 стадии: 1) непрерывное культивирование уксуснокислых бактерий при биохимическом окислении D-сорбита в проточных средах; 2) непрерывное выделение кристаллической L-сорбозы из окисленного раствора. Наиболее эффективно процесс ферментации осуществляется в колонном ферментаторе с сетчатыми тарелками (установка типа УНФ-100). Ферментатор (рис. 2) представляет собой колонну высотой 8,3 м, диаметром — 1,1 м, состоящую из 6 царг с 32 ситчатыми тарелками (рис. 2). Объем рабочей зоны—3,8 м3. В аппарат с определенной скоростью, обеспечивающей необходимую степень превращения D-сорбита в L-сорбозу, непрерывно подается рабочая культура, стерильная среда (водный раствор сорбита с концентрацией D-сорбита 22%), а также сжатый воздух. Процесс проводится при температуре 30—36°С, давлении 0,2—0,5 атм, рН==4—4,5 в течение 28—39 ч. Обогрев осуществляется горячей водой через секционные рубашки. Окисленный раствор непрерывно отводится из верхней части колонного ферментатора в сборник, а затем поступает на доокисление в периодически действующие ферментаторы, где глубина окисления повышается с 70—80% до 95%. Окисленный раствор сорбита с содержанием сухих веществ 20—25% направляют на очистку. Очистку проводят с помощью активированного угля, который отфильтровывают на фильтр-прессе. Затем проводят процессы упаривання при t=45—50°С под вакуумом и кристаллизации, фуговки и сушки сорбозы в сушилках кипящего слоя при t=60—100°С до содержания влаги не более 0,7%. С целью повышения качества, снижения потерь при упаривании раствора сорбозы разработан метод непрерывного упаривания и кристаллизации сорбозы в вакуум-кристаллизаторе при пониженной температуре (35 °С) и температуре теплопередающей поверхности не выше 70—92 °С с последующей фуговкой сорбозы и возвратом маточного раствора

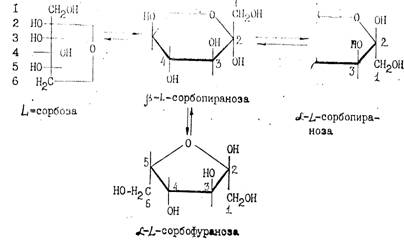

сорбозы в вакуум-кристаллизатор. Потери сорбозы уменьшаются, а выход сорбозы возрастает до 90%. Производительность непрерывного способа выделения сорбозы на 10% выше, чем периодического. Непрерывное выделение кристаллической сорбозы может также осуществляться следующим образом. Окисленный раствор непрерывно отводится из колонного аппарата в сборник и далее поступает в сепаратор для очистки от белковых частиц, затем направляется в колонну с катпоиптом, и далее— в колонну с анионитом. Очищенный раствор насосом подают в распылительную сушилку, где сушат при /=70°С, Окончательная сушка производится в шнековой сушилке до влажности не более 0,1%. Последний метод особенно перспективен в крупнотоннажных производствах. Стадия 3. Производство диацетоп- L -сорбозы из L-сорбозы Диацетоп- L -сорбоза (ДАС) — кристаллическое вещество с Tпл=78°С, хорошо растворима в воде, бсизппе, эфире, бензоле и др. органических растворителях. Получают ДАС в виде раствора светло-коричневого цвета с содержанием сухих веществ не менее 14—17%. Процесс ацетонированпя является одной из основных и самых сложных стадий в производстве аскорбиновой кислоты. Проводят этот процесс с целью защиты гидроксильных групп при дальнейшем окислении ДАС. Механизм ацетонирования чрезвычайно сложен, однозначного толкования его нет. Предполагается, что механизм реакции ацетонирования должен учитывать существование L-сорбозы в двух формах—фураноидной и пираноидной, которые, в свою очередь, существуют в а- и р-формах:

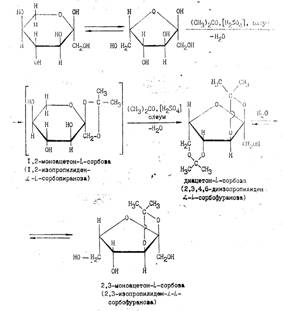

Предполагают, что моноацетонированию подвергаются те формы L-сорбозы, которые имеют гидроксильную группу, расположенную рядом с полуацетальным гидроксилом при Са-атоме по той же стороне цикла (L-cx-сорбопираноза и L-a-сорбофураноза). Следует подчеркнуть, что механизм ацетонирования определяется также и катализаторами ацетонирования. В качестве катализаторов могут быть использованы: серная кислота, олеум, хлорид цинка, сульфоновые кислоты, ионообменные смолы (сульфокатиониты в Н+-форме). Реакцию ацетонировання упрощенно можно представить следующей схемой:

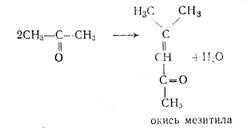

В соответствии с этой схемой реакция ацетонирования L-сорбозы является обратимой, и направление ее зависит от различных условий. Установлено влияние следующих факторов. 1. Температура. При уменьшении температуры равновесие между ДАС и другими ацетоновыми производными смещается в сторону образования ДАС. Поэтому реакция ацетонирования должна проводиться при минимально допустимой (с учетом, конечно, требуемой скорости процесса) температуре (12—14°С) с последующим охлаждением до —10—20°С для смещения равновесия в сторону образования ДАС. 2. Присутствие воды. ДАС в присутствии воды и кислоты легко гидролизуется. Вода может образоваться также при реакциях «уплотнения» ацетона. Поэтому содержание воды в реагентах должно быть минимальным (в L-сорбозе не более 0,1%, ацетоне—0,1—0,2%). Для связывания воды применяют 20%-ный олеум, используемый в качестве катализатора. Исходя из этих соображений, заманчивой представляется идея удаления воды или ее химического связывания. 3. рН среды. В присутствии кислоты, а также в щелочной среде протекает побочная реакция образования окиси мезитила из ацетона:

Поэтому важно следить за рН массы после нейтрализации, не допуская высокой щелочности. 4. Содержание олеума. Имеет важное значение, т. к. избыток его ускоряет процесс конденсации ацетона, а уменьшение его количества ускоряет гидролиз ДАС несвязанной частью воды. 5. Порядок смешения реагентов при нейтрализации ДАС: прямая или обратная нейтрализация. Показано, что при обратной нейтрализации ацетонового раствора ДАС выход ее увеличивается. 6. Температура нейтрализации и интенсивность перемешивания реакционной массы. При понижении температуры нейтрализации от +5°С до 0°С выход ДАС повышается; при увеличении интенсивности перемешивания в ацетонаторах выход ДАС тоже возрастает, причем значительно. Все перечисленные факторы учитываются в технологическом процессе получения ДАС. Технологический процесс получения ДАС включает 5 основных и 5 дополнительных операций. Основные: ацетонирование, нейтрализация, отгонка ацетона и отделение ДАС от солевого раствора, отгонка окиси мезитила, очистка ДАС. Дополнительные: экстракция моноацетонсорбозы (MAC) пз солевого раствора, отгонка ацетона с упариванием и получением сиропа MAC, доацетонирование MAC, отгонка ацетона от солевого раствора, регенерация ацетона. Процесс можно вести периодическим и непрерывным способом. Наиболее передовой промышленной технологией является непрерывный способ получения ДАС. Процесс ацетонирования L-сорбозы проводится в реакторах-ацетонаторах. Используется каскадная схема из 4-х' ацетонаторов. В ацетонатор с помощью дозирующих насосов через теплообменник непрерывно подают ацетон с температурой не выше —2°С и олеум. Скорость подачи ацетона регулируют в зависимости от количества дозируемой из бункера сорбозы. Скорость подачи олеума и сорбозы регулируется в пределах 60—90 л/ч и 80—181,2 кг/ч, соответственно. Ацетонаторы снабжены скоростными мешалками. Поддерживается кислотность в пределах 82—105г/л и температура не выше 16 С. Из 1-го ацетонатора по мере его наполнения масса самотеком поступает во 2-ой ацетонатор, где поддерживается температура не выше 24 °С и далее в 3-ий, работающий аналогично второму, но температура в нем не выше 18 °С. Далее масса поступает в 4-ый реактор, работающий при температуре 18°С, где ацетонирование завершается. Затем масса через холодильник поступает в реакторы-охладители, где ее охлаждают до —17°С и передают на стадию нейтрализации. Нейтрализация кислого ацетонового раствора моно- и диацетон- L -сорбозы может, также как и ацетонирование, проводиться как периодическим способом, так и непрерывным. Непрерывный способ более производителен и позволяет получить ДАС более высокого качества. По непрерывному способу нейтрализацию ведут в системе из 4-х нейтрализаторов, куда с помощью насоса одновременно подают разбавленный (8%-ный) раствор щелочи со скоростью 550—680 л/ч н кислый ацетоновый раствор со скоростью 1100—1500 л/ч, поддерживая температуру в пределах 2—10CC и щелочность 0,5—2 г/л. Нейтрализованный водно-ацетоновый раствор MAC и ДАС направляют в отгонный аппарат при температуре 80— 110°С ведут отгонку влажного 10—20%-ного ацетона. Затем упаренный раствор охлаждают до 33—38 °С и производят деление слоев. Процесс проводится или в делительной воронке, или на флорентине, или в колонне непрерывного действия по схеме:

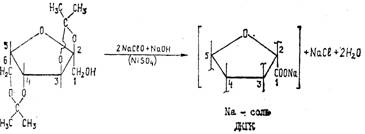

Доацетонирование MAC проводят в ацетонаторе, куда поступает раствор MAC, охлажденный ацетон и олеум. Процесс ведут при температуре 8—12 °С в течение 2—2,5 ч, затем массу охлаждают до —10 °С——20 °С и передают на нейтрализацию. Далее поступают, как при ацетонировании сорбозы. Дополнительный выход ДАС—5,6%. Ацетон, полученный в процессе отгонки, полностью регенерируют. Регенерацию ацетона осуществляют на ректификационных колоннах, соединенных с соответствующими аппаратами (дефлегматоры, холодильники, сборники, насосы). Процесс ректификации регулируется автоматически. Кубовый остаток от ректификации обезвреживают гипохлоритом натрия. Из солевого раствора сульфата натрия планируется получать чистый сульфат натрия. Очищенный 14—-17%-ный сироп ДАС направляют на стадию окисления. Суммарный выход ДАС достигает 78—87% от теоретически возможного. Стадия 4. Производство гидрата днацетон-2-кето- L -гулоновой кислоты Четвертой стадией промышленного синтеза аскорбиновой кислоты является окисление диацетонсорбозы (ДАС) в 2,3,6-ди-о-нзопропилнден-а- L -кетогулоновую кислоту (ДКГК). Гидрат ДКГК кристаллизуется в виде бесцветных кристаллов с Гп.л=98—99°С, хорошо растворим в спирте, эфире, почти не растворим в ледяной воде. При кипячении с водой гидрат легко омыляется и переходит в 2-кето-Ь-гулоновую кислоту, процесс гидролиза легко идет в кислой среде. Процесс окисления ДАС осуществляется под действием достаточно сильных окислителей—перманганата калия или гипохлорита натрия. Наряду с химическими методами окисления широко используется в промышленности электрохимическое окисление ДАС. Окисление ДАС перманганатом калия осуществляется в водно-щелочной среде при t=32—34°С. Полученную натриевую соль диацетон-2-кето-Ь-гулонов®й кислоты переводят в ДКГК с помощью 20%-ного раствора НС1 при t-2°C (pH 1.7-2,0). Выход ДКГК—95—96%. Присущие этому процессу недостатки—высокая стоимость и дефицитность КМп04, а также довольно большой его расход (несмотря на то, что КМп04 является очень эффективным и удобным для применения окислителем) делают его неперспективным для широкого применения. Наиболее перспективными с экономической точки зрения являются гипохлоритный и электрохимический методы окисления ДАС, применяющиеся на ряде заводов. Рассмотрим эти два метода более подробно.

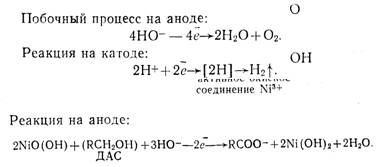

Гипохлоритный метод. Процесс окисления ДАС гипохлоритом натрия протекает по схеме: Механизм окисления при помощи NaCIO в присутствии NiS04 заключается в следующем. В щелочной среде образуется гидрат закиси никеля, окисляемый NaCIO до №203: NiSOA+2NaOH-^Ni(OH)o+N^S04 2Ni(OH)2+NaC10->Ni203+2H20+NaCl. Окись никеля (Ni34-) далее действует как катализатор, выделяя кислород из NaCIO. Окись никеля превращается в закись, которая снова окисляется в окись никеля: NaCIO +Ni203-^2NiO^ NaCI 1-0з. Выделяющийся кислород окисляет ДАС. Процесс сильно экзотермичен. Реакция, как правило, протекает с быстрым повышением температуры до 100—102 °С. На процесс окисления и на качество ДКГК влияют ряд факторов. Концентрация щелочи в NaCIO должна поддерживаться на уровне около 70 г/л при концентрации активного хлора 150—170 г/л. Количество NaCIO не должно превышать теоретического, т. к. при его избытке увеличиваются потери ДКГК. Температура окисления должна быть не ниже 65 °С и не выше 80 °С. Концентрация ДАС—до 18—20%. При более высокой концентрации окисление протекает слишком энергично. Расход окислителя зависит от качества ДАС. На выход ДКГК оказывает влияние величина рН реакционной массы (процесс ведут при р11==7,5—8,0). Основной побочный процесс — окисление примеси MAC с образованием оксалата и ацетата натрия, хлористого натрия и хлороформа. Процесс получения гидрата ДКГК состоит из следующих операции: 1. Приготовление раствора сернокислого никеля. 2. Подготовка раствора NaClO. 3. Приготовление разбавленной соляной кислоты. 4. Получение натриевой соли ДКГК методом непрерывного окисления ДАС гипохлоритом натрия. 5. Получение гидрата ДКГК. Предварительно готовят раствор сернокислого никеля в дистиллированной воде с концентрацией 200-—400 г/л. С целью стабилизации процесса окисления п раствор гипохлорита натрия вводят 42—44-%-иый раствор Na.OH. После 1 ч выдержки раствор передают на стадию окисления. Раствор содержит 50 г/л NaOH, 150 г/л активного хлора. Готовят также 19,44-ный раствор соляной кислоты. Процесс окисления ведут в непрерывно действующей колонне с кольцами Рашига. Рабочий раствор ДАС (содержание щелочи—10—15 г/л, ДАС—20%) подогревают до 35— 80 °С и насосом подают в напорную емкость, откуда самотеком — в нижнюю часть окислительной колонны. В линию подачи ДАС направляют раствор сульфата никеля. В нижнюю часть окислительной колонны из напорной емкости самотеком подают раствор гипохлорита натрия. Скорость подачи регулируют и измеряют соответствующими приборами. Скорость подачи раствора ДАС—750 л/ч, катализатора—7—10,8 л/ч, раствора NaClO—из расчета 1 кг активного хлора на 1 кг 100% ДАС. Окисленный раствор из верхней части колонны непрерывно поступает в реактор с рассольным охлаждением. Раствор фильтруют от окислов никеля и охлаждают до 5—-10°С. К охлажденному раствору в смеситель подают разбавленную соляную кислоту до рН===4,5—5,5. Затем масса направляется в реактор, где происходит выделение гидрата ДКГК разбавленной соляной кислотой при рН 1,7—2,0 и температуре не выше 10°С. Гидрат ДКГК отфильтровывают и промывают ледяной водой. После этого гидрат ДКГК, содержащий 10% влаги, направляют в пневматическую сушилку, где сушат воздухом с температурой 80 °С. Высушенный гидрат передается на стадию получения технической аскорбиновой кислоты. Выход гидрата ДКГК—90% от теоретически возможного. В настоящее время на некоторых витаминных комбинатах внедрен непрерывный процесс выделения гидрата ДКГК. Процесс регулируется автоматически. Достигнут выход гидрата 96,3%. Способ окисления ДАС с помощью гипохлорита натрия, несмотря на высокую эффективность и экономичность, имеет ряд недостатков: значительная коррозия аппаратуры вследствие использования водного раствора гипохлорита натрия, большое количество неорганических отходов, плохие санитарные условия и др. Электрохимический метод. Электрохимическое окисление в щелочных средах—перспективный промышленный способ окисления ДАС. В настоящее время способ значительно усовершенствован и является непрерывным. Электрохимический метод окисления разработан в 1970 г. Ранее окисление ДАС до ДКГК осуществлялось на графитовых электродах. В промышленности СССР и Болгарии довольно долго использовали графитовые электроды, которые впоследствии были заменены на металлические. Низкая механическая и коррозионная стойкость графита, ограничения по плотности тока, неблагоприятное соотношение эффективной поверхности к объему электрода — все это не давало возможности использовать электрохимический способ для многотоннажных производств. Процесс электрохимического окисления проводится в присутствии катализатора — хлористого пли сернокислого никеля. Механизм процесса может быть представлен следующим образом:

Особенностью процесса является участие гидроксид-ионов в процессе окисления. При рИ<12,4 резко снижается скорость окисления. Электрохимическое окисление проводят в электролизерах специальной конструкции. Электролизеры в форме винипластовых ванн, применявшиеся ранее, заменены на электролизеры фильтр-прессного типа с высокой плотностью тока. Установка состоит из 8 электролизеров, связанных между собой последовательно. Переток жидкости осуществляется за счет непрерывной подачи электролита в первый электролизер. Скорость подачи электролита контролируется ротаметром. Электролит готовят предварительно — концентрация ДАС — 120—140 г/л, NaOH—36—43 г/л. Величина рН в начале процесса 13,4—13,8, концентрация NiCb—1,5%. Процесс окисления осуществляется при температуре 50—53 °С, плотности тока 2—6 А/дм2 до остаточной концентрации ДАС не более 2.5 г/л. Электроокислительная система состоит из 4-х контуров, связанных между собой последовательно. Подача электролита в первый контур осуществляется через ротаметр. Каждый контур состоит из электроокислителя, фазоразделителя, насоса, теплообменника. Циркуляция электролита по контуру обеспечивается работой насоса. Гидрат ДКГК выделяют из раствора ее натриевой соли, подкислив последний соляной кислотой до рН=1,7--2,0 при температуре не выше 10°С. Гидрат ДКП< сушат в пневматической сушилке при 80 °С. Электрохимический способ позволяет получать гидрат ДКГК с выходом 90%. Усовершенствование электрохимического окисления связано с разработкой новых катализаторов, использованием предварительно активированного отработанного катализатора, а также с разработкой методов очистки стоков и в других направлениях. Стадия 5. Производство L-аскорбиновой кислоты из гидрата ДКГК

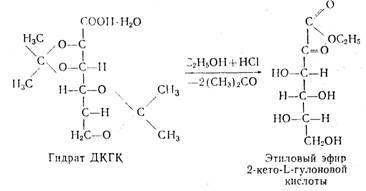

Превращение гидрата ДКГК в аскорбиновую кислоту является сложным процессом и протекает в две основные стадии. Первую стадию можно рассматривать как стадию этерификации и гидролиза, вторую — как «фенолизацию» и «лактонизацию» этилового эфира 2-кето-Г-гулоновой кислоты с образованием аскорбиновой кислоты. Последовательность этих процессов до конца не выяснена, однозначного толкования этих процессов нет. Образование этилового эфира 2 кето-L-гулоновой кислотой доказано, однако его не выделяют.

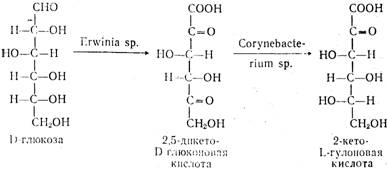

К побочным процессам относятся: частичное образование фурфурола, продуктов его конденсации и смол, а также других органических продуктов неизвестного строения. Процесс получения технической аскорбиновой кислоты (ТАК) состоит из следующих операций: 1. Фенолизация гидрата ДКГК. 2. Центрифугирование и сушка ТАК. 3. Регенерация дихлорэтана. 4. Нейтрализация кислого ацетона. Процесс фенолизации катализируется минеральными кислотами, в том числе хлористым водородом, и проводится при использовании органических растворителей — хлороформа, дихлорэтана, трихлорэтилена и др. В промышленности используют два варианта. Фенолизацию ведут в присутствии спиртового раствора НС1 в дихлорэтане или хлороформе. Вначале идет процесс этерификации по карбоксильной группе и процесс гидролиза ацетоновых групп, а затем при 60—62°С—в хлороформе или 70—71°С—в дихлорэтане протекает процесс фенолизации и лактонизации. Длительность процесса в хлороформе 45—48 ч. Выход—84,3% в пересчете на ДКГК. Исходный продукт — гидрат ДКГК — плавят, добавляют концентрированную 35%-ную соляную кислоту, температуру поднимают до 68—80°С и при температуре 50—80°С отгоняют выделяющийся ацетон. Maccу передают в фенолизатор и добавляют дихлорэтан, а затем изопропанол и остаток соляной кислоты. Реакционную массу выдерживают в течение 8—12 ч при температуре не выше 72 °С. Через 8—10 ч контролируют содержание продукта в массе. При положительном анализе охлаждают реакционную массу водой до 40 °С, а затем в течение 1—3 ч до температуры не выше 14 °С. Выпавшие кристаллы аскорбиновой кислоты отфильтровывают на центрифуге, промывают регенерированным ДХЭ, охлажденным до температуры 10 °С. Сушат ТАК в секционной сушилке при температуре не выше ПО°С. Выход ТАК—до 86— 90%. Следует отметить, что в этом случае процесс идет через образование 2-кето-Ь-гулоновой кислоты. Недостатком этого метода является загустевание массы при гидролизе и лактонизации. Поэтому предложено вести процесс без отгонки ацетона. К недостаткам фенолизации в хлороформе относится длительность процесса, а также плохая растворимость гидрата ДКГК и ТАК в применяемых растворителях. С целью сокращения времени предложен процесс ускоренной фенолизации в ДХЭ при работе с влажным гидратом ДКГК. фенолизацию и лактонизацию ведут в среде дихлорэтановой «рабочей» смеси с отгонкой ацетона в присутствии раствора НС1 в изобутаноле. Общая продолжительность процесса сокращается с 46—48 ч до 20—24 ч. Выход—84,1% в пересчете на гидрат ДКГК. Целесообразно вести процесс фенолизации в присутствии поверхностно-активных веществ, которые вследствие измельчения дисперсной фазы уменьшают сопротивление массопереносу в гетерогенной системе и увеличивают скорость взаимодействия. Стадия 6. Получение медицинской аскорбиновой кислоты Медицинскую аскорбиновую кислоту (МАК) получают перекристаллизацией ТАК и аскорбиновой кислоты, выделенной из маточников. Вследствие лабильности перекристаллизацию ТАК ведут при соблюдении перечисленных ниже условий: — процессы растворения, упаривания, сушки проводят быстро, при температуре не выше 70 °С; — растворы хранят на холоду; — для осветления применяют специально подготовленный уголь и ограничивают его количество; — полностью исключают контакт с железом. Процесс получения МАК состоит из следующих операций: 1. Получение дистиллированной воды. 2. Восстановление активированного угля, регенерация отработанного угля. 3. Перекристаллизация ТАК. 4. Получение АК П-ой кристаллизации. 5. Получение АК 111-ей и IV-ой кристаллизации. 6. Регенерация этилового спирта, применяемого для промывки МАК. Дистиллированную воду получают перегонкой умягченной поды или артезианской поды. Воду анализируют на содержание ионов железа, хлоридов, сульфатов и органических примесей. -Величина рН воды должна быть в пределах 4,5—7,8. Уголь восстанавливают глюкозой в щелочной среде в присутствии кальцинированной соды при температуре 85—90 °С, отфильтровывают и промывают горячей дистиллированной водой до нейтральной реакции среды. Перекристаллизацию ТАК и АКП-ой кристаллизации ведут при температуре 80—85 °С в присутствии активированного угля от трилона Б. Фильтрацию от угля проводят при температуре 65—75 °С. Продукт кристаллизуют в течение 4— 6 ч при перемешивании и температуре 0——2°С и отфильтровывают. Полученную медицинскую аскорбиновую кислоту на фильтре промывают дистиллированной водой, охлажденной до О—2°С, затем охлажденным этанолом и сушат в вакуумной сушке при температуре горячей воды 80—85 °С. Выход МАК 1-ой кристаллизации 66,7% от теоретически возможного. Для получения аскорбиновой кислоты 11-ой кристаллизации используют маточные растворы аскорбиновой кислоты, которые упаривают и кристаллизуют. Аскорбиновую кислоту III-ей и IV-ой кристаллизации получают при переработке маточных растворов аскорбиновой кислоты II-ой и Ш-ей кристаллизации. Суммарный выход МАК с учетом перекристаллизации аскорбиновой кислоты 11, III, IV кристаллизации составляет 92,2% в пересчете на ТАК. Все растворители, используемые в синтезе аскорбиновой кислоты, регенерируют. Синтез аскорбиновой кислоты—многостадийный процесс, требующий использования большого количества растворителей и различных видов сырья. Выбросы в атмосферу и образование значительного количества кислых стоков на стадии ацетонировання являются серьезным недостатком процесса в целом. Наиболее совершенная стадия в промышленном синтезе аскорбиновой кислоты—трансформация D-сорбита в L-copбозу, осуществляемая микробиологическим окислением. При этом используется уникальное свойство бактерий — выполнять направленный процесс окисления многоатомных спиртов в сахаре. В исследованиях, направленных на усовершенствование синтеза витамина С, четко прослеживается тенденция к сокращению числа химических стадий за счет привлечения биотехнологических методов. Значительные успехи были достигнуты в получении 2-кето--L-гулоновой кислоты через 2,5"дикето-0-глюконовую кислоту. 2,5-дикето-0-глюконовая кислота может быть получена при окислении глюкозы бактериями рода Gluconobactcr Егwinia. Трансформация полученной кислоты в 2-кето-Ь-гулоно-вую кислоту осуществляется многими бактериями, принадлежащими к родам Corynebacterium, Brevibacterium и др. Используя микробиологический метод, можно осуществить в одном ферментере двухстадийный синтез 2-кето-1-гулоновой кислоты с высоким выходом—84,6% (при химическом синтезе 65—69%).

Синтез аскорбиновой кислоты через 2,5-дикето-0-глюконную кислоту исключает процессы, связанные с использованием высоких давлений, снижает металлоемкость аппаратуры и резко уменьшает количество вредных выбросов. В настоящее время получен рекомбинантный штамм, трансформирующий глюкозу непосредственно в 2-кето L -гулоновую кислоту. В итоге, синтез аскорбиновой кислоты может быть сведен к двум стадиям: 1) получение 2-кето- L -гулоновой кислоты микробиологическим способом; 2) фенолизацня полученной кислоты с образованием аскорбиновой кислоты. Микробиологический метод открывает большие перспективы в области синтеза аскорбиновой кислоты. Литература 1. Касаткина А.Г. Основные процессы и аппараты химической технологии. – М.: Просвещение, 2008 2. Акинин Н.И. Промышленная экология: принципы, подходы, технические решения. – М.: Техноиздат, 2002 3. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. «Общая химическая технология» М.: Высшая школа, 1990 4. Рахмилевич 3.3.,Радзин И.М., Фарамазов С.А., Справочник механика химических производств, М.,1999 5. Справочник инженера-химика, пер. с англ., 6 изд., под ред. Р. Перри, кн. 1-4, M., 1991 6. Аскорбиновая кислота. Реестр лекарственных средств. РеЛеС.ру |

||||||||||||||||||||||||||||||||||||||||||||||