Курсовая работа: Твердые токсичные отходы промышленности

Курсовая работа: Твердые токсичные отходы промышленности

Курсовая работа на тему

«Твердые токсичные отходы промышленности»

Содержание

1 КЛАССИФИКАЦИЯ ТВЕРДЫХ ОТХОДОВ_ 3

2 ОБЪЕМЫ ОБРАЗОВАНИЯ ОТХОДОВ В

ПРОМЫШЛЕННОСТИ_ 5

3 ВОЗМОЖНОСТИ И ПРЕДЕЛЫ УТИЛИЗАЦИИ

ОТХОДОВ_ 7

4 УТИЛИЗАЦИЯ ПРОМЫШЛЕННЫХ ТОКСИЧНЫХ

ОТХОДОВ_ 8

4.1 Плазменный способ утилизации

промышленных отходов_ 8

4.2 Сжигание отходов_ 10

5 ПОЛИГОНЫ ДЛЯ ЗАХОРОНЕНИЯ ОТХОДОВ_ 14

5.1 Общие сведения_ 15

5.2 Технологическая схема работы

полигона_ 17

5.3 Обезвреживание токсичных

промышленных отходов_ 18

5.4Типы захоронения_ 22

Литература_ 26

1 КЛАССИФИКАЦИЯ

ТВЕРДЫХ ОТХОДОВ

Существующие классификации твердых

отходов весьма многообразны и односторонни.

Различные подходы к классификации отходов базируются

на следующих классификационных признаках: место образования отходов (отрасль

промышленности); стадия производственного цикла; вид отхода; степень ущерба

окружающей среде и здоровью человека; направление использования; эффективность

использования; величина запаса и объемы образования; степень изученности и

разработанности технологий утилизации.

Согласно отечественному стандарту «Вредные вещества.

Классификация и общие требования безопасности", все промышленные отходы

делятся на четыре класса опасности: первый — чрезвычайно опасные, второй —

высоко опасные, третий — умеренно опасные, четвертый — малоопасные.

Наличие в отходах ртути, хромовокислого калия,

треххлористой сурьмы, оксида мышьяка и других высокотоксичных веществ требует

отнесения их к первому классу опасности.

Наличие в отходах хлористой меди, хлористого никеля,

трехокисной сурьмы, азотнокислого свинца и др. относит их ко второму классу

опасности.

Наличие в отходах сернокислой меди, оксида свинца,

щавелевокислой меди, четыреххлористого углерода относит их к третьему классу

опасности.

Классификация промышленных отходов по видам

представлена на рис. 1.

Классификация позволяет определить пути дальнейшего

движения отходов (утилизация на местах образования, передача другим

предприятиям, вывоз на свалку, сброс в канализацию, сжигание и т.п.). На основе

этой классификации разрабатываются схемы централизованного сбора, вывоза и

переработки промышленных отходов для использования в качестве вторичного сырья

и для предотвращения их отрицательного воздействия на окружающую среду.

Рис. 1. Классификация

промышленных отходов по видам

Все твердые промышленные отходы можно разделить на два

вида: нетоксичные и токсичные. В своей основной массе твердые отходы

нетоксичны.

Для определения классов опасности токсичных отходов и их перечня используются следующие нормативные акты: 1. Временный классификатор токсичных отходов; 2. Порядок накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов (санитарные правила); 3. Предельные количества токсичных промышленных отходов, допускаемые для складирования в накопителях (на полигонах) твердых бытовых отходов (нормативный документ);

Токсичные отходы можно разбить на

несколько групп, некоторые из которых представлены ниже:

Ø мышьяксодержащие неорганические твердые

отходы и шламы; ртутьсодержащие отходы; циансодержащие сточные воды и шламы;

отходы, содержащие свинец, цинк, кадмий, никель, сурьму, висмут, кобальт и их

составления;

Ø отходы, содержащие металлоорганические

токсичные соединения олова, галогенорганические и кремнийорганические

соедине-нчя;отходыщелочныхметаллов,фосфорорганическихсоединений;шламы

производства тетраэтилсвинца; использованные органические растворители (в

соответствии с номенклатурой продукции, закрепленной за министерством);

пестициды, пришедшие в негодность и запрещенные к применению;

Ø

фосфорсодержащие и фторсодержащие отходы и шламы; пестициды,

пришедшие в негодность и запрещенные к применению;

Ø отходы гальванических производств;

Ø отходы нефтепереработки, нефтехимиии

сланцехимической переработки; использованные органические растворители;

Ø хромсодержащие отходы; шламы и сточные

воды; отходы карбонилов железа и никеля.

2 ОБЪЕМЫ

ОБРАЗОВАНИЯ ОТХОДОВ В ПРОМЫШЛЕННОСТИ

Последовательность образования и возможные пути

утилизации отходов в промышленности можно проследить по схеме, приведенной на

рис.2.

Рис. 2. Принципиальная

схема образования и утилизации отходов

К примеру, в хозяйственном цикле

"добыча—обработка—потребление— утилизация" восполнение потерь из него

в основном осуществляется за счет взятых у природы первичных материальных

ресурсов, т. е. добытых вновь. В настоящее время при производстве стали

вторичные материальные ресурсы составляют 30 %, а при производстве бумаги —

25%, цветных металлов — 20 %. В то же время капитальные вложения, необходимые

для переработки вторичного сырья, примерно в 4 раза меньше, чем для получения

первичного сырья.

Ресурсосберегающая технология — такая организация производства,

при которой отходы сведены к минимуму и перерабатываются в реальные вторичные

материальные ресурсы. При ресурсосберегающей технологии предполагается создание

оптимальных технологических схем с замкнутым материальным и энергетическим

потоками. Однако еще не для всех производств разработаны промышленные

технологии рационального использования ресурсов, не созданы экономические и

юридические предпосылки для этого. Такая задача должна и будет решена тем

поколением, которое сегодня вступает в реальную хозяйственную деятельность.

Альтернативы такому подходу, сегодня уже нет.

Ресурсосберегающие технологии

позволяют:

1. Снизить или предотвратить размер ущерба, наносимого

окружающей среде выбросом отходов. Например, утилизация жидких и твердых

хлорсодержащих отходов металлургической переработки титансодержащих

концентратов позволяет на 45 % снизить выброс хлора в окружающую среду.

2.Уменьшить площади земель, занятых отвалами, накопителями, свалками

отходов.

3.Уменьшить загрязнение окружающей среды от переработки первичного сырья,

"компенсирующего" неиспользование вторичных материальных ресурсов,

содержащихся в отходах, а также тепла, содержащегося во вторичных

энергетических ресурсах (ВЭР).

Очень

важна максимально полная утилизация полимерных отходов, поскольку она дает

возможность не только уменьшить расход нефти и газа на их синтез, но и снижает

нагрузку на окружающую среду, так как в атмосферных условиях полимеры

разлагаются очень медленно.

Широкое применение во всех отраслях народного

хозяйства ресурсосберегающих технологий должно стать решающим фактором

улучшения природоохранной деятельности, обеспечивая максимально возможное

предотвращение экологического ущерба. Ресурсосберегающие технологии, окупаясь в

короткий срок, обеспечивают наибольший выход конечного продукта в расчете

Использование вторичных ресурсов вместе с

положительными имеет и отрицательные стороны. Негативные последствия увеличения

доли вторичного сырья и замены первичного сырья отходами, проявившиеся в ряде

отраслей, свидетельствуют о том, что их применение должно быть оптимальным. С

этим столкнулись при переходе на замкнутый пароводяной цикл в теплоэнергетике,

в системах оборотного водоснабжения, в производстве картона и других.

В производстве картона замыкание цикла водоснабжения

ухудшило качество продукции — на картоне стали появляться "высолы" —

пятна от накопления в бумажной массе солей, что исключило его применение в таре

для пищевых продуктов, уменьшило прочность коробок и т.д.

Использование отходов в пищевой промышленности привело

к резкому снижению вкусовых качеств продукции.

Применение осадков сточных вод в качестве удобрений

вызвало накопление фитотоксичных тяжелых металлов в почве, усилило накопление

кадмия в растениях. Вследствие этого внесение таких осадков в почву

рекомендовано делать не чаще одного раза в 5 лет и применять их лишь для

удобрения лугов.

Некоторые виды отходов, содержащих ртуть, мышьяк и

другие токсичные компоненты, не подлежат использованию без предварительного

обезвреживания.

He рекомендовано использование кислых гудронов в асфальтовых

покрытиях в черте населенных пунктов вследствие загрязнения воздуха

ароматическими углеводородами. Использованию отхода флотации угля для

мелиорации почв должна предшествовать проверка его канцерогенных свойств.

По мере увеличения доли вторичного сырья в

материальных циклах идет накопление примесного вещества, например, в стали,

выплавленной из металлолома, накапливаются медь, цинк, кобальт-60. В

целлюлозной массе за счет макулатуры уменьшается доля длинного волокна, что

постепенно приводит к снижению прочностных свойств бумаги. Поэтому становятся

необходимыми, как и в системе оборотного использования воды,

"продувка" и "подпитка" цикла. Поступление примесных веществ

в цикл может быть ограничено путем рафинирования вторичного сырья.

Кроме того, необходимо учитывать расходы энергии на

утилизацию материалов. Если увеличение степени утилизации отходов в 2 раза (с

25 до 50 %) требует роста затрат энергии в 2,5 раза, то для такого же увеличения

степени утилизации, но с 50 до 75 % необходимо уже затратить энергии в 5 раз

больше.

4 УТИЛИЗАЦИЯ

ПРОМЫШЛЕННЫХ ТОКСИЧНЫХ ОТХОДОВ

Плазмохимическую технологию используют для переработки

высокотоксичных жидких и газообразных отходов. При этом происходит не только

обезвреживание опасных отходов, но и производство ценных товарных продуктов.

Процесс осуществляется в плазмотроне за счет энергии электрической дуги при

температуре выше 4000 °С. При такой температуре кислород и любые отходы

расщепляются до электронов, ионов и радикалов. Степень разложения токсичных

отходов достигает 99,9998 %, а в отдельных случаях 99,99995%.

Высокие затраты энергии и сложность проблем, связанных

с плазмохимической технологией, предопределяют ее применение для ликвидации

только тех отходов, огневое обезвреживание которых не удовлетворяет

экологическим требованиям.

Перспективно применение плазменного метода для

переработки отходов в восстановительной среде с целью получения ценных товарных

продуктов. В нашей стране, например, разработана технология пиролиза жидких

хлорорганических отходов в низкотемпературной восстановительной плазме,

позволяющая получать ацетилен, этилен, хлористый водород и продукты на их

основе.

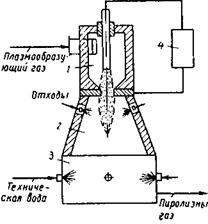

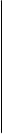

Рис.

3. Схема плазменного агрегата:

1 —

плазмотрон; 2 — плазмо-химический реактор; 3 — закалочное устройство; 4—

источник электропитания

Схема плазменного агрегата для переработки жидких

хлорорганических отходов представлена на рис. 3. Плазмообразующий газ (водород,

азотоводородная смесь и др.) нагревается электрической дугой в плазмотроне 1

до 4000-5000 °С. Образующаяся низкотемпературная плазма из сопла плазмотрона

поступает в плазмохимический реактор 2, куда форсунками впрыскиваются

хлорорганические отходы. При смешивании отходов с плазмой происходит их

испарение, термическое разложение (пиролиз) с получением олефиновых

углеводородов, хлористого водорода и технического углерода (сажи). Пиролизный

газ подвергают скоростной закалке в закалочном устройстве 3, а затем охлаждают

и очищают от сажи. Очищенный газ используется при синтезе хлорорганических

продуктов. Процесс является замкнутым, безотходным и рентабельным.

Себестоимость получаемых продуктов является сравнительно низкой за счет

использования неутилизируемых отходов.

Представляет интерес использование плазменной

технологии для утилизации фреонов, являющихся озоноразрушающими веществами и

представляющих серьезную опасность для озонового слоя Земли.

Для плазмохимического разрушения фреонов целесообразно

в качестве плазмообразующего газа использовать водород. В этом случае в

результате взаимодействия плазмы с фреонами будут образовываться кислые газы HC1 и HF, а также хлор, фтор и диоксид углерода. Абсорбцию кислых

газов необходимо проводить в скруббере с получением товарных продуктов —

соляной и плавиковой кислот. Удаление галогенов может быть осуществлено с

помощью щелочи.

Огневой способ обезвреживания и переработки отходов

является наиболее универсальным, надежным и эффективным по сравнению с другими.

Во многих случаях он является единственно возможным способом обезвреживания

промышленных и бытовых отходов. Способ применяется для утилизации отходов в

любом физическом состоянии: жидких, твердых, газообразных и пастообразных.

Наряду с сжиганием горючих отходов огневую обработку используют и для

утилизации негорючих отходов. В этом случае отходы подвергают воздействию

высокотемпературных (более 1000 °С) продуктов сгорания топлива.

Сжиганием называется контролируемый процесс

окисления твердых, жидких или газообразных горючих отходов. При горении

образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах,

образуют при сжигании различные оксиды, а хлор восстанавливается до HCl. Помимо упомянутых газообразных

продуктов при сжигании отходов образуются и твердые частицы - металлы, стекло,

шлаки и др., которые требуют дальнейшей утилизации или захоронения.

Этот способ характеризуется высокой

санитарно-гигиенической эффективностью. Область применения огневого способа и

номенклатура отходов, подлежащих огневому обезвреживанию, постоянно

расширяются. К ним относятся отходы хлорорганических производств, основного

органического синтеза, производства пластических масс, резины и синтетических

волокон, нефтеперерабатывающей промышленности, лесохимии,

химико-фармацевтической и микробиологической промышленности, машиностроения,

радиотехнической и приборостроительной промышленности, целлюлозно-бумажного

производства и многих других отраслей промышленности.

Способом сжигания можно обезвреживать и такие сложные

с точки зрения утилизации отходы, как смесь органических и неорганических

продуктов, а также галогенорганические отходы.

Одним из наиболее

опасных отходов, основным методом переработки которых служит сжигание, являются

галогено-органические отходы. Фтористые и бромистые отходы менее

распространены, но их обрабатывают тем же способом, что и хлорсодержащие материалы.

Хлорированные органические материалы могут содержать водную фазу или

определенное количество воды. Отходы с высоким содержанием хлора имеют низкую

теплоту сгорания, так как хлор, аналогично брому и фтору, препятствует процессу

горения.

Оптимальное проведение процесса сжигания зависит от

соблюдения технологических параметров: температуры в огневом реакторе, удельной

нагрузки, рабочего объема реактора, дисперсности распыления, аэродинамической

структуры и степени турбулентности газового потока в реакторе и др.

Сжигание производят в

печах различной конструкции, основным элементом которых является колосниковая

решетка, на которой собственно и протекает процесс. Пространство внутри печи

разделено на несколько зон, где последовательно протекают процессы, в

результате которых происходит сжигание отходов.

Процесс сжигания состоит из пяти стадий, которые, как

правило, протекают последовательно, но могут проходить и одновременно. Это —

сушка, газификация, воспламенение, горение и дожигание.

В зоне сушки влага, содержащаяся в отходах,

превращается в пар. Общая потребность в энергии на этой стадии состоит из двух

составляющих: энергии, необходимой для повышения температуры до 100°С при

атмосферном давлении (для подъема температуры воды с 20 до 100 °С необходимо 334

кДж/кг), и энергии, необходимой для превращения воды в пар (2260 кДж/кг).

Температура других компонентов отходов не может превышать 100°С до тех пор,

пока вода не превратится в пар.

На следующей стадии в зоне газификации происходит

превращение горючих веществ в летучие компоненты.

Летучие газы, проходя по топке, попадают в зону

воспламенения и загораются при 250°С. Распространение горения увеличивается при

росте плотности и объема газового потока. После воспламенения летучие

компоненты сгорают, причем дополнительный подвод тепла уже не требуется. Важно,

чтобы "постель" (слой) сжигаемого материала была равномерной и имела

нужную высоту. Учитывая, что отходы обычно засыпают в устройство для сжигания

слоями высотой 100—120 см и что их объем сразу же уменьшается, нужно так

проводить засыпку, чтобы всегда обеспечивалась равномерная плотность и

необходимая высота слоя отходов, предназначенных для сжигания.

В зоне сгорания повышается температура отходов. Для

полного их сгорания и охлаждения колосников в этой зоне необходим подвод

достаточного количества воздуха, причем необходимо, чтобы отходы долго

находились в зоне высоких температур. Если утилизируются сырые необработанные

отходы, то период их полного сгорания составляет не менее 3 ч.

В зоне дожигания происходит охлаждение раскаленного

шлака воздухом или водой до 250—350 °С.

В процессе сгорания 1 т твердых отходов в среднем

образуется до 4000 м3 газообразных продуктов (в пересчете на 0 °С),

в которых содержится от 20 до 100 кг летучей золы.

Промышленные отходы перед сжиганием должны пройти ряд

подготовительных операций: дробление, гомогенизацию, дегидратацию и др.

На рисунке 4 представлена

промышленная установка сжигания токсичных отходов, предназначенная для

одновременного сжигания как жидких, так и твердых отходов предприятий

машиностроения, химической и лакокрасочной промышленности, в технологических

циклах которых используются различные токсичные вещества, эмульсии,

растворители и нефтепродукты. А также очистка металлической тары и металлолома

от остатков красок, смол и клеевых материалов.

Преимущества данной установки состоят в

следующем:

Ø

Сжигание различного вида отходов в четырехкамерной печи особой

конструкции;

Ø

Оптимальное ведение процесса путем регулирования параметров

теплообразования и сжигания;

Ø

Полное сжигание отходов с различной теплотворной способностью до

стерильной золы;

Ø

Сокращение объема отходов в 50-100 раз;

Ø

Возможность переработки жидких негорючих отходов;

Ø

Особенности технологического процесса и конструкция установки

обеспечивают отсутствие в сбросных газах вредных веществ;

Ø

Наличие эффективной системы газоочистки обеспечивает соблюдение

предельно допустимых выбросов в атмосферу;

Ø

Безопасная эксплуатация оборудования с помощью системы блокировок

и контроля процессов сжигания и газоочистки;

Ø

Использование тепла от сжигаемых отходов для нагрева воды или

пара.

Рис 4.

Установка для сжигания токсичных отходов

А1 - камера

прокалки металлической тары; А2 - камера сжигания твердых отходов; A3

- камера сжигания жидких отходов; А4 - камера дожигания дымовых газов; Б1

- Б5 - баки; H1 - Н6 - насосы; С1 - скруббер; AT1 - АТ2

- теплообменники; В1 - вентилятор; К1 - узел загрузки; Т1

- тележка; Р1 - рекуператор; Ф1 - фильтр рукавный.

- сжатый воздух - сжатый воздух

- масла и нефтешламы - масла и нефтешламы

- техническая вода - техническая вода

- дымовые газы - дымовые газы

5 ПОЛИГОНЫ ДЛЯ ЗАХОРОНЕНИЯ ОТХОДОВ

Централизованный сбор,

транспортировка, обезвреживание и

захоронение неутилизируемых токсичных промышленных отходов

обеспечивают эффективную санитарную очистку

городов. Количество и разнообразие

токсичных промышленных отходов в настоящее

время так велико, что обезвреживание этих отходов на самих предприятиях экономически нецелесообразно. Все эти отходы из-за химических и физических свойств не могут быть

обезврежены и уничтожены с соблюдением мер

безопасности и охраны окружающей среды совместно с бытовыми отходами

методом сжигания или складирования на полигонах, поэтому появилась необходимость создания региональных полигонов по обезвреживанию и захоронению неутилизируемых токсичных промышленных отходов

Полигоны для захоронения отходов являются

природоохранными сооружениями, предназначенными для регулярного

централизованного сбора, удаления, обезвреживания и хранения неутилизируемых

отходов. Количество и мощность полигонов для каждого региона обосновывается

технико-экономическими расчетами.

При организации полигонов для захоронения отходов

важное значение имеют:

• правильный выбор площадки;

• создание необходимых инженерных

сооружений;

• порядок заполнения полигона отходами;

• глубина предварительной обработки

отходов;

• проведение мониторинга окружающей

среды;

• контроль за образованием,

сбором и транспортировкой биогаза;

• контроль за образованием,

сбором и удалением фильтрата.

В составе полигона следует предусматривать:

Ø

завод по обезвреживанию токсичных промышленных отходов;

Ø

участок захоронения токсичных промышленных отходов;

Ø

гараж специализированного автотранспорта, предназначенного для

перевозки токсичных промышленных отходов.

Завод по обезвреживанию

токсичных промышленных отходов предназначен для сжигания и физико-химической

переработки отходов с целью их обезвреживания или понижения токсичности (класса

опасности), перевода их в нерастворимые формы обезвоживания и сокращения объема

отходов, подлежащих захоронению.

Участок захоронения токсичных промышленных отходов

представляет собой территорию, предназначенную для размещения специально

оборудо-ванных карт(котлованов), в которые складируются токсичные твердые

отходы различных классов опасности, а также вспомогательных зданий и

сооружений.

В соответствии с

современными требованиями захоронение отходов должно быть оборудовано

следующими отдельными инженерными сооружениями:

Ø уплотненным основанием из минеральных

слоев в комбинации с искусственными материалами;

Ø проездами;

Ø сооружениями по сбору просачивающейся

воды и ее очистке;

Ø сооружениями по сбору и утилизации

вьщеляющегося газа;

Ø • сооружениями по защите ландшафта с помощью

рекультивации земель.

Полигоны размещают в свободных от застройки, открытых, хорошо проветриваемых

незатопляемых местах, на которых возможно выполнение необходимых инженерных

работ. Вокруг полигона на расстоянии не менее 3000 м должна быть создана

санитарно-защитная зона.

Полигон может располагаться на расстоянии не менее 200

м от сельскохозяйственных угодий и транзитных магистральных дорог и не менее 50

м от лесных массивов.

Место захоронения должно располагаться на

незначительном удалении от главных транспортных магистралей и быть связано с

ними дорогой хорошего качества.

Дефицит площади для захоронения отходов вблизи крупных

городов можно уменьшить путем организации сети перегрузочных станций, где

отходы должны сортироваться, измельчаться и накапливаться по видам. Это

позволяет сократить их объем и использовать для захоронения более удаленные

полигоны.

Полигоны размещаются на участках со слабо фильтрующими

фунтами (глина, суглинок, сланцы и т. д.), имеющими коэффициент фильтрации не

более 0,00001 см/с. Уровень фунтовых вод при их наибольшем подъеме должен

составлять не менее 2 м от нижнего уровня захороняемых отходов (как правило,

заглубленного на 7—15 м).

Главными конструктивными элементами участка

захоронения отходов являются герметизирующая облицовка, защитный облицовочный

слой, дренажный слой для фильтрата и верхнее покрытие. Для обеспечения

герметичности применяют минеральные (глиняные) покрытия, полимерные пленочные

материалы (например, полиэтилен высокого давления), покрытия из асфальтобетона,

а также усиление почвы бентонитом.

Захоронение должно быть оборудовано надежной системой

сбора и удаления фильтрата. Для обеспечения хорошего дренажа на все основание

хранилища поверх герметизирующего покрытия укладывают высокопористый слой

какого-либо материала, например щебня.

Приему на полигон не подлежат следующие виды отходов:

Ø

отходы, для которых

разработаны эффективные методы извлечения

металлов или других веществ (отсутствие методов утилизации и переработки

отходов в каждом конкретном случае должно быть подтверждено соответствующими министерствами);

Ø

радиоактивные отходы;

Ø

нефтепродукты, подлежащие

регенерации

Технологическая схема работы

полигона должна предусматривать следующие основные мероприятия, позволяющие регулярно и организованно, с соблюдением мер безопасности, удалять неутилизируемые токсичные промышленные отходы

предприятий и организаций, обезвреживать их и надежно захоранивать,

обеспечив защиту окружающей среды:

Ø

организацию сбора неутилизируемых токсичных промышленных отходов

на предприятиях-поставщиках;

Ø

организацию транспортировки

токсичных отходов на полигон;

Ø

организацию приема,

обезвреживания и захоронения токсичных отходов на полигоне.

При организации сбора токсичных промышленных

отходов на предприятиях-поставщиках следует руководствоваться документом «Предельное количество накопления токсичных промышленных отходов

на территории предприятия (организации)" и

санитарными правилами «Порядок накопления,

транспортировки, обезвреживания и захоронения

токсичных промышленных отходов".

Способ временного хранения отходов определяется их физическим

состоянием и классом опасности веществ — компонентов отходов. При наличии в составе отходов веществ различного класса опасности

их следует относить к токсичным на основании нормативного

материала

Временное хранение отходов

необходимо осуществлять, как правило, в

стационарных складах. Допускается

временное хранение отходов на специальной

площадке под навесом при соблюдении определенных условий.

Хранение токсичных отходов в открытом виде (навалом, насыпью)

или в негерметичной открытой таре как на складе, так и на специальной площадке не допускается.

Транспортировка токсичных промышленных

отходов на полигон, как правило осуществляется специализированным

транспортом полигона.

Весь автотранспорт, предназначенный для транспортировки

отходов должен быть переоборудован с целью:

Ø

Обеспечения механизации погрузки и выгрузки отходов;

Ø

Исключения возможности потери отходов и загрязнения окружающей

среды при транспортировке;

Ø

Обеспечения удобства и безопасности обслуживания.

Жидкие негорючие отходы, поступающих на полигон, перед захоронением

следует обезвоживать и при технической возможности обезвреживать (понижение валентности некоторых металлов, перевод в нерастворимые

соединения).

Жидкие, твердые и

пастообразные горючие отходы, поступающие на полигон, следует сжигать в печах по возможности с утилизацией физического тепла продуктов сгорания, с

последующей очисткой отходящих газов от вторичных вредных веществ.

Твердые и пастообразные негорючие отходы, содержащие растворимые

вещества 1 класса опасности, как правило, при технической возможности перед захоронением подлежат частичному

обезвреживанию, заключающемуся в

переводе токсичных веществ в нерастворимые соединения. Допускается при соответствующем технико-экономическом обосновании

непосредственное захоронение твердых и пастообразных негорючих отходов, содержащих растворимые вещества 1 класса опасности, в

герметичных металлических контейнерах.

В цехе физико-химического

обезвреживания твердых и жидких негорючих отходов следует предусматривать:

а) установку по обезвреживанию твердых циансодержащих

отходов, включающую системы:

Ø

приема и измельчения отходов;

Ø

приготовления суспензии и перевода цианидов в цианаты:

Ø

фильтрации суспензии;

б) установку по обезвреживанию отходов

гальванических производств,

включающую:

Ø

емкостный парк для приема отходов;

Ø

систему восстановления Сr+6 и Мn+7 раствором серной кислоты и железного купороса;

Ø

систему осаждения ионов тяжелых

металлов известковым молоком;

Ø

систему фильтрации осадка;

в)установку обезвреживания мышьяксодержащих отходов,

включающую:

Ø

емкостный парк для приема

отходов;

Ø

систему перевода соединений трехвалентного и треххлористого мышьяка в мышьяковую кислоту, арсенат натрия и

нитрооксифенил — аросоновую кислоту;

Ø

систему осаждения мышъяксодержащих соединений известковым молоком

в виде арсената кальция;

Ø

систему фильтрации осадка;

Ø

систему отпарки фильтрата.

Перечень групп отходов и методов их переработки

|

Номер группы

отходов

|

Отходы |

Состав отходов |

Агрегатное состояние |

Методы переработки и захоронения |

|

| I |

Гальванических производств |

Слабокислые или щелочные, содержащие

соли металлов или их

гидроксиды

|

Жидкие влажностью80- 95% no

массе

|

Физико-химический метод переработки, заключающийся в

понижении валентности некоторых металлов (Cr, Mn), осаждении гидроксидов и других нерастворимых

солей, фильтрации. Осадки после фильтрации

транспортируются на захоронение в специальные карты, а фильтрат направляется на

очистку

|

|

| 2 |

Шламовые

осадки

очистных

сооружений

|

To же, содержащие

минеральные соли, соли металлов

или их гид-

роксидм

|

Тоже |

|

| Жидкие влажностью 80- 90% по массе |

|

|

|

|

|

|

| 3 |

Садержащие мышьяк

а)жидкие

|

Мышьяко-

вый и мышьяковистый

ангидриды и

другие соединения

мышьяка в смеси с другими солями

|

Жидкие

влажностью 85- 98% по

массе

|

Физико-химический метод переработки, заключаюшийся в

переводе соединений мышьяка в арсенид калия, отстаивании и фильтрации

Осадок после фильтрации транспортируется на захоронение в

специальные карты, а фильтрат направляется на выпарку

|

|

| б) твердые и смолообразные |

Соли мышьяка |

Твердые

влажностью 10- 15%по массе

|

3aтapивание

в герметичные контейнеры и захоронение в специальные карты |

|

| 4 |

Содержащие цианистые соединения |

Цианистые

соединения

и другие co-

ли

|

Твердые,

жидкие

|

Физико-химический метод переработки, заключающийся в

дроблении твердых отходов и их перемешивании с жидкими отходами (или водой),

переводе цианидов в цианаты, отстаивание и фильтрация. Осадок после

фильтрации

транспортируется на захоронение в специальные карты, а

фильтрат направляется на локальные очистные сооружения

|

|

| 5 |

Органические горючие :

а)твердые

|

Обтирочные материалы; загрязненые опилки;

ветошь; загрязненная деревянная тара; твердые смолы;

мастика; промасленная бумага и

упаковка; обрезки пластмасс,

оргстекла; остатки лакокрасочных материалов; пестициды

|

Твердые |

Термическоеe обезвреживание с

утилизацией тепла отходящих газов для выработки водяного пара энергетических

параметров в котлах-утилизаторах и с системой очистки отходящих газов от пыли

и паров хлористого водорода, фтористого водорода и оксидов серы. Зола и ишак,

образующихся при сжигании отходов, транспортируются на захоронение в

специальные карты |

|

| б)жидкие |

Жидкие нефтепродукты, не подлежащие регенерации; мас-

ла; . загрязненные бензин, керосин, нефть и мазут |

Жидкие

Влажностью до 15% по массе

|

Тоже |

|

| в) пастообразные |

Загрязненные пастообразные лаки, эмали,

смолы, краски, масла

|

Пастообразные влажностью до 10% по массе |

Тоже |

|

| 6 |

Жидкие органические горючие, содержащие хлор (не менее

40%) |

Загрязненные растворители, кубовые остатки |

Жидкие

Влажностью до 15% no массе

|

Термическоеe обезвреживание с

утилизацией тепла отходящих газов для выработки водяного пара в

котлах-утилизаторах и с системой утилизации хлористого водорода в виде

раствора соляной кислоты, хлористого кальция или других солей |

|

| 7 |

Гальванических производств |

Смесь солсй металлов или их

гидроксидов |

Твердые влажностью 10-15% по

массе |

транспортируются на захоронение в специальные карты |

|

| 8 |

Ртутьсодержащие |

Неисправные ртутные дуговые и

люминесцентные

лампы

|

Твердые |

Демеркуризация ламп с

утилизацией ртути и других ценных металлов |

|

| 9 |

Формовочная

смесь

|

Земля, загрязненная органическими

веществами |

Тоже |

Прокаливание с утилизацией земли |

|

| 10 |

Сильнодействующие

ядовитые вещества |

Мышьяковый

и мышьяковистый ангидриды, сулема, соли синильной кислоты, соли

нитрилакрн-лпвой кислоты |

Твердые,

пастообразные |

Затаривание

в герметичные контейнеры и захоронение в специальные карты |

|

|

|

|

|

|

|

|

Существуют два основных типа захоронения: наземное и

подземное.

Подземные захоронения — шахты, пустоты, скважины,

старые нефтяные поля и другие выработки — используются в основном для

размещения опасных и радиоактивных отходов.

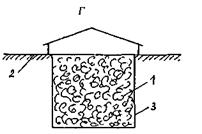

Наземные захоронения различных видов (рис. 5)

используют для размещения бытового и строительного мусора, а также промышленных

отходов с точно учтенным небольшим содержанием токсичных компонентов.

Рис. 5. Виды наземных захоронений

отходов:

A — отвальный тип захоронения; Б —

захоронение на склонах; В — захоронение в котлованах; Г — захоронение в

подземном бункере; 1 — отходы; 2— гидроизоляция; 3— бетон

Захоронения отвального типа имеют

следующие преимущества:

основание захоронения расположено на земной

поверхности;

имеется хорошая возможность контроля за уплотнением

размещаемого материала;

отвод вод происходит без

использования насосов;

имеется хороший контроль за состоянием дренажных

систем.

Недостатки захоронений отвального

типа состоят в:

сложности оценки устойчивости откосов, особенно при

большой высоте захоронения;

высоких сдвиговых напряжениях на

основании откосов;

необходимости использования специальных строительных

конструкций для повышения устойчивости захоронения;

создании эстетической нагрузки на

ландшафт.

Захоронения на склонах в отличие от рассмотренных

захоронений отвального типа требуют дополнительной защиты тела захоронения от

сползания и от смыва водой, стекающей по склону. Защита осуществляется с

помощью строительных конструкций.

Захоронение в котлованах в меньшей степени влияет на

ландшафт и не создает опасности, связанной с устойчивостью. Однако оно требует

отвода вод с помощью насосов, так как основание расположено ниже поверхности

земли. Такое захоронение создает дополнительные трудности для гидроизоляции

боковых склонов и основания захоронения отходов, а также требует постоянного

контроля за дренажными системами.

Захоронения в подземных бункерах по всем параметрам

более удобны и экологически чисты, однако из-за больших капитальных затрат на

их сооружение они могут использоваться только для удаления небольших количеств

отходов.

Укладка отходов должна осуществляться слоями толщиной

не более 2 м при обязательном уплотнении, обеспечивающем наибольшую

компактность и отсутствие пустот, что особенно важно при захоронении

крупногабаритных отходов.

Уплотнение отходов при захоронении необходимо не

только для максимального использования свободного пространства, но и для

исключения проблем, связанных с последующим оседанием тела захоронения. Кроме

того, рыхлое тело захоронения, имеющее плотность ниже 0,6 т/м3,

усложняет контроль за фильтратом, так как в теле неизбежно возникает множество

каналов, затрудняющих его сбор и удаление.

Степень компактирования отходов зависит от

используемого оборудования, природы отходов и способа их размещения. Для

компактирования отходов применяют обычные дорожные машины, такие как бульдозеры

на гусеничном ходу, а также специальные тяжелые компакторы со стальными

зубчатыми колесами. Использование компакторов позволяет уплотнять тело

захоронения до 0,7—0,8 т/м3.

Послойное перекрытие всего основания небольшими слоями

отходов равномерной толщины более целесообразно, чем укладка отходов на всю

высоту захоронения, но на отдельных участках.

Однако иногда, прежде всего по экономическим

соображениям, заполнение хранилища производят посекционно. Основными причинами

секционного заполнения являются: необходимость разделения различных типов

отходов в пределах одного полигона, а также стремление к уменьшению площадей,

на которых образуется фильтрат.

При оценке устойчивости тела захоронения следует

различать внешнюю и внутреннюю устойчивость. Под внутренней устойчивостью

понимают состояние самого тела захоронения (устойчивость бортов, устойчивость к

вспучиванию); под внешней устойчивостью понимают устойчивость основания

захоронения (оседание, раздавливание). Недостаточная устойчивость может

повредить дренажную систему и гидроизоляцию.

Оседание может явиться следствием

следующих причин: » вытеснения воды из влажных отходов; » увеличения объема

пустот вследствие истечения биогазов, образующихся в результате

микробиологических процессов; « дробления отходов за счет механических

нагрузок. Некоторые специалисты считают, что уложенный слой отходов после

компактирования должен ежедневно пересыпаться грунтом, что позволяет снизить

опасность переноса инфекций грызунами и птицами, а также исключить загрязнение

местности при ветреной погоде. При больших площадях полигона это не всегда

выполняется из-за технических и экономических трудностей. Более выгодным

является использование для временного укрытия тела захоронения полимерных

пленок, синтетических разрушающихся пен и других материалов.

После завершения захоронения его необходимо

гидроизолировать сверху и провести рекультивацию земель. Такие захоронения

должны быть защищены от дальнейшего проникновения осадков и вод просачивания.

Делается это не сразу после завершения захоронения, а после окончания биологических

процессов в теле захоронения и полного прекращения выделения газов. В противном

случае закрытое захоронение может превратиться в бомбу замедленного действия.

Поскольку при захоронении отходов на неорганизованных

свалках не выполняются современные требования по гидроизоляции, то эти свалки

являются источником загрязнения грунтовых вод и почвы.

Литература

1.

Б.Б. Бобович

Транспортирование, сжигание и захоронение отходов: Учебное пособие. М-во общ и

проф образования РФ, Моск. гос. индустр. университет, 1998.

2.

П.П. Пальгунов

Утилизация промышленных отходов. М.:1990.

3.

Кукуева Т.И.

Утилизация промышленных и бытовых отходов. Томск, 1992.

4.

Пособие по

проектированию полигонов по обезвреживанию и захоронению токсичных промышленных

отходов. Москва, 1990.

5.

Раковская Е.Г.

Промышленная экология. С.-П., 2002.

|