Лабораторная работа: Колодочные тормозаЛабораторная работа: Колодочные тормозаФедеральное агентство по образованию ГОУ ВПО БрГУ Кафедра СДМ и О Лабораторная работа Колодочные тормоза Выполнил: ст. группы СДМ 03-1А.А. Килибеев Проверил: Преподаватель А.Ю. Кулаков Братск 2006 Введение Использование тормозов имеет целью: 1. Поглощение живой силы груза и элементов механизма, находящихся в поступательном или вращательном движении. 2. Регулирование скорости опускания или подъема груза с обеспечением его остановки в заданном положении. 3. Использование в некоторых случаях энергии движущейся системы для кратковременной обратной отдачи мощности в электрическую сеть. Различают несколько способов торможения: а) механическое торможение (колодочные, ленточные и пластинчатые тормозы); б) электрическое торможение (рекуперативное, т.е. с отдачей энергии в сеть); противовключение, т.е. включение электродвигателя на короткий момент в обратную сторону, как говорят, «на силу», т. е. на подъем, при торможении в момент опускания груза и т.п. Мы рассмотрим только механические схемы торможения, в которых электромагниты (как правило, короткоходовые) или гидротолкатели используются в качестве растормаживающих устройств. Требования по оборудованию кранов тормозными устройствам и содержатся в Правилах инспекции «Госгортехнадзор». 1. Динамика торможения При расчете тормозов приходится учитывать не только величину грузового момента, но также (при машинном приводе) дополнительные моменты от сил инерции поступательно движущихся и вращающихся масс.

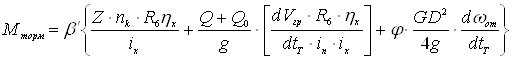

где М2 - момент, расходуемый на преодоление сил инерции поступательно движущихся масс; М3 - момент расходуемый на преодоление маховых моментов вращающихся масс;

По нормам Госгортехнадзора величины S и Таблица 1 - Запасы торможения

В специальных случаях (электротали с микроподъемом) s может еще во много раз уменьшено. В ручных механизмах тормоз обычно устанавливается на валу рукоятки, а при электроприводе - иногда на соединительной муфте электродвигателя или на выходящем в противоположную строну конце вала. В этом случае динамические усилия, воспринимаемые деталями механизма, все же могут вызвать их поломку, причем тормоз не сможет предотвратить аварию (надежность его не абсолютная). Однако сам тормоз здесь легок, компактен и дешев. В ответственных случаях (лифты, патерностеры, шахтные подъемники, металлургические краны) должен быть установлен аварийный тормоз на валу барабана, несмотря на наличие тормоза на валу электродвигателя. Последний нередко ставится поверх упругой или зубчатой муфты. В этом случае колодки тормоза располагаются на второй полумуфте, не связанной жестко с мотором, диаметр которой, по необходимости, увеличивают, чтобы уменьшить удельное давление на тормозные колодки. Формула тормозного момента при электроприводе в развернутой форме имеет вид:

где nк - число канатов, одновременно навиваемых на барабан; Z - натяжение каждого из канатов, навиваемых на барабан; R6 - радиус барабана;

ix - передаточное число механизмов между валом барабана и валом тормоза; V - скорость груза, м/сек;

(Q + Q0) - вес груза с грузозахватным приспособлением, кГ,

2. Типы тормозов и остановов колодочный тормоз Помимо тормозов для стопорения груза и регулировки спуска применяются так называемые остановы, которые используются для удержания груза на заданной высоте. Классификация тормозов и остановов дана в табл.2. Таблица 2. Классификация тормозов и остановов.

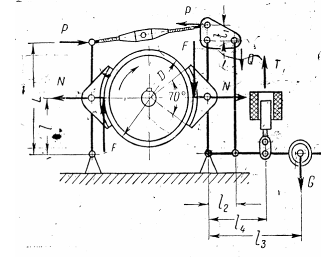

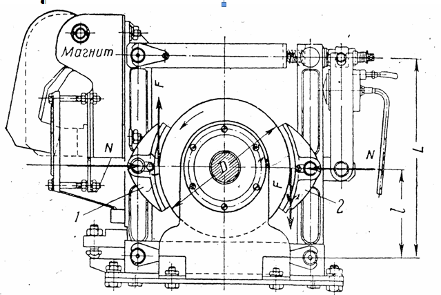

3. Конструкции колодочных тормозов Наиболее распространенным в настоящее время типом колодочного тормоза является двухколодочный тормоз с короткоходовым растормаживающим электромагнитом (рис. 1). Две колодки 1 и 2, обшитые тормозной лентой, прижаты силами N (с противоположных сторон) к тормозному шкиву диаметром D. Момент трения, развиваемый колодками на ободе шкива,

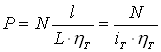

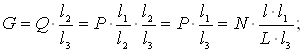

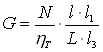

Если расчетный момент на валу электродвигателя в кГм

причем, если этот момент соответствует номинальной мощности электропривода, то тормозной момент

где

Рис.1. Двухколодочный тормоз с короткоходовым растормаживающим электромагнитом. Коэффициент трения тормозной ленты по чугунному шкиву f = 0,25-0,35-0,4 - всухую. Передаточным числом тормоза называется отношение

Рабочее усилие главной пружины определяется из соотношения

Здесь к.п.д. тормозного механизма

(на рис. 1 плечо Для тормоза с длинноходовым электромагнитом с грузовым замыканием (рис.2) основные уравнения имеют вид:

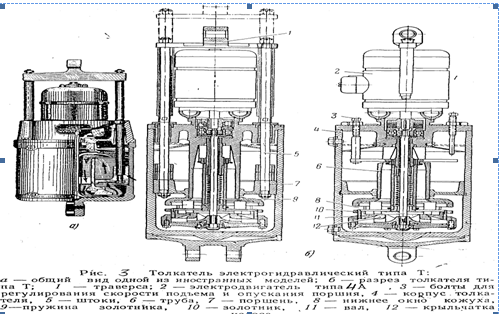

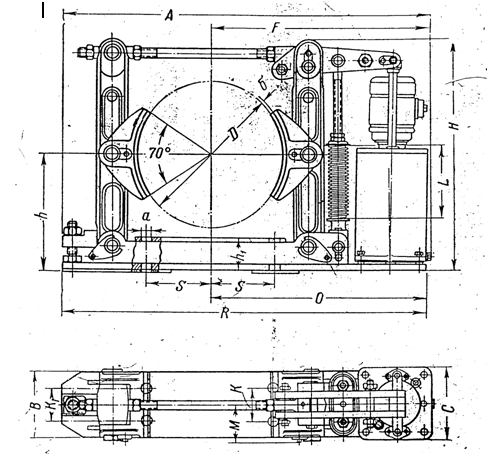

точнее с учетом к.п.д. - В настоящее время взамен электромагнитов с успехом применяются гидротолкатели, представляющие электронасос с цилиндром, заполненным маслом. Типовое конструктивное оформление двухколодочного тормоза с гидротолкателем представлено на рис.4. Заключение В настоящей работе были рассмотрены задачи и методы торможения в механизмах грузоподъемных машин, а также разновидности и расчетные зависимости колодочных тормозов. Ленточные тормоза и остановы рассматриваются в других лабораторно-практических работах

Рис.2.Схема двухколодочного тормаза с длинноходовым электромагнитом.

Таблица 3 - Основные технические данные тормозов ТКТГ

Таблица 4 – Размеры тормозов ТКТГ (по ВНИИПТМАШу) (рис.4)

Рис.4. Тормоз колодочный ТКТГ (габаритные и установочные размеры). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

угловая скорость ротора электродвигателя, 1/сек;

угловая скорость ротора электродвигателя, 1/сек; - момент инерции ротора.

- момент инерции ротора. ,

,

кГ

кГ

.

.