Реферат: Контроль якості еластомерів. Пружно-міцнісні властивості гумРеферат: Контроль якості еластомерів. Пружно-міцнісні властивості гумЗМІСТ Вступ 1. Загальні засади контролю якості еластомерів 1.1 Загальні засади контролю якості еластомерів, особливості, чинники, різновиди 1.2 Загальні вимоги до фізико-механічних випробувань гум 2. Пружно-міцнісні властивості гум 2.1 Контроль пружно-міцнісних властивостей еластомерів, загальні засади 2.2 Визначення пружно-міцносних властивостей гум за розтягу 2.3 Визначення умовно-рівноважного модуля гум Література Вступ Дисципліна “Контроль якості полімерних матеріалів” дає знання про те, якими методами оцінюють якість матеріалів, з яких виготовляють полімерні вироби. Властивості полімерних матеріалів визначають і якість виробів і терміни їх експлуатації. Дисципліна знайомить з методами контролю якості пластмас і еластомерів, принципами і суттю цих методів, особливостями контролю того чи іншого матеріалу, а також з розрахунками кількісних показників якості. Матеріал дисципліни базується на вивченні хімії і фізики полімерів, прикладної механіки. Полімерними матеріалами можуть бути пластики, на основі яких виготовляють пластмасові вироби, або каучуки, які є основою виробів з еластомерів, тобто гумових виробів. Піддаються контролю також полімерні композиції, тобто суміші пластиків або каучуків з різними добавками, які забезпечують модифікацію властивостей полімерів та виробів з них. Пластмаси та каучуки мають спільну полімерну природу, бо є високомолекулярними сполуками, що визначає особливості їх поведінки в процесах переробки та експлуатації (перехід у в’язкотекучий стан, висока в’язкість розплавів, склування та кристалізація, релаксація, гістерезіс та ін.). Але при цьому вони розрізняються за температурами фазових та фізичних переходів, молекулярною масою, гнучкістю полімерних ланцюгів, поведінкою за розтягу та ін.). Тому оцінку якості цих полімерних матеріалів необхідно проводити лише за затвердженими методиками, на спеціальних приладах та за умов, передбачених технічними умовами на конкретний полімерний матеріал. 1.Загальні засади контролю якості еластомерів еластомер різновид гума властивість 1.1 Загальні засади контролю якості еластомерів, особливості, чинники, різновиди Еластомери складають великий клас полімерних матеріалів, до якого відносять лінійні каучуки та рідкозшиті гуми. Їхньою особливою властивістю є здатність до великих оборотних деформацій, тобто еластичність. Гума є дуже складним багатокомпонентним матеріалом з міцною просторовою сіткою, що відрізняється за властивостями і від твердих пружних тіл і від в’язких рідин, хоча і має ознаки і тих і інших. Тому для випуску стандартної гумової продукції необхідно застосовувати лише якісні вихідні матеріали та суворо дотримуватись стандартних методик контролю. Специфічні властивості гуми та великий спектр умов її практичного застосування потребують особливого контролю якості як вихідних каучуків, так і гумових сумішей та вулканізатів. Під дією різних механічних та немеханічних факторів за експлуатації властивості гуми суттєво змінюються, навіть за короткочасної дії таких факторів. Гумові вироби можуть експлуатуватись за статичних або динамічних умов, за високих або низьких температур, в середовищах повітря, кисню, озону, агресивних рідин та ін. Тому вироби повинні мати властивості, які дозволяють виконувати їх свої функціональне призначення. Через свою неоднорідність гумові вироби мають великий розкид показників, що потребує набагато більшої кількості зразків для випробувань. Порівняти показники різних гум можна тільки за використання однакових стандартизованих методів контролю. Контроль якості гумових виробів здійснюють трьома способами: 1) визначення фізико-механічних показників (ФМП) зразків, що вирізано з виробу або виготовлено з тої ж самої гумової суміші, що і виріб; 2) лабораторні випробування гумових виробів універсальних або специфічних машинах (стендах); 3) експлуатаційні випробування готових виробів. 1.2 Загальні вимоги до фізико-механічних випробувань гум Фізико-механічні випробування класифікуються за характером навантажень та за призначенням і можуть проводитись в статичних або динамічних умовах. Вони є основним засобом оцінки якості сировини, напівфабрикатів та готових виробів. Такі випробування повинні мати достатню чуттєвість, проводитись швидко та за умов, що максимально наближені до експлуатаційних. Випробування повинні проводитись тільки на стандартних приладах з застосуванням стандартних зразків. Необхідно суворо дотримуватись ходу випробування, який вказано в стандарті, особливо звертаючи увагу на виготовлення зразків, швидкість навантаження, тривалість витримки та „відпочинку” зразків. Треба підтримувати температуру та вологість повітря, що вказані в стандарті на певний вид випробування. Зразки для кожного окремого виду випробування фізико-механічних властивостей гум мають різну форму та розміри. Випробуванню можуть підлягати зразки як в сирому вигляді, так і в вулканізованому. 2.Пружно-міцнісні властивості гум 2.1 Контроль пружно-міцнісних властивостей еластомерів, загальні засади Міцність будь-якого матеріалу означає його опір напруженню, що прикладається зовні. Вона дорівнює:

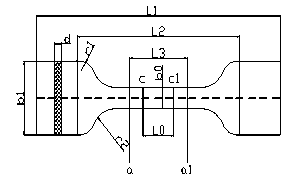

де σр – руйнівне напруження, Па; Р – сила, яка руйнує зразок чи виріб, Н; S – площина поперекового перетину зразка або виробу, м2. На відміну від міцності традиційних матеріалів міцність гум має специфічні особливості. Вона визначається величинами енергії зв’язку між елементами структурної сітки. Однак реальна міцність набагато менша за теоретичну, що розрахована за сумарною енергією зв’язків, що перешкоджає розриву структурної сітки. Це є наслідком того, що навіть в гумі високої якості завжди є мікродефекти, зумовлені неоднорідністю структури. За дії розтягуючого напруження ділянки з зовнішніми дефектами стають перенапруженими. В них з’являються осередки руйнування, які поступово розростаються та ведуть до повного руйнування зразка. Таким чином, для гуми найбільш небезпечними є розтягуючі напруження, тому визначення міцності проводиться за розтягу. При цьому до зразка докладається сила, яка розтягує його до руйнування. Знаючи величину цієї сили та площину поперекового перетину зразка, можна розрахувати напруження, що руйнує зразок. Якщо при цьому виміряти довжину зразка в момент розриву, можна розрахувати відносне подовження, яке характеризує здатність гуми до розтягу, тобто пружність. Випробування гум на міцність можна розділити на такі види: 1) визначення межі міцності гум з розривом; 2) визначення відносного подовження за розриву; 3) випробування на роздирання. 2.2 Визначення пружно-міцносних властивостей гум за розтягу Найбільш небезпечними для гумових виробів є напруження розтягу. Тому звичайно пружно-міцнісні властивості визначають за розтягу. Для цього певним чином готують зразки зазначеної форми та розмірів, розтягують їх з певною швидкістю та визначають руйнівну силу. Порядок визначення суворо стандартизований, бо через специфічні особливості гуми та її неоднорідність можна одержати некоректні результати. Зразки виготовляють з гумової суміші того складу, що ї й гумовий виріб, та за тих самих умов технологічного процесу. Зразки мають форму двобічних лопаток ( рис. 1), щоб добре закріпити між захватами розривної машини. Робочою частиною зразка є тонка прямокутна ділянка певної товщини та висоти, на яку діє сила, що розтягує зразок.

Рис. 1. Форма стандартних зразківПеред випробуванням вимірюють ширину та довжину робочої частини кожного зразка з точністю до 0,01 мм, що потрібно для розрахунку площини поперекового перетину. Для визначення обов’язково беруть збільшену кількість зразків та вимірюють розміри кожного з них. В стандарті дається кількість зразків, що підлягає випробуванню, що требі суворо виконувати. Кожний зразок окремо розтягують на розривній машині і вимірюють силу, яка руйнує зразок. Розривна машина впорядкована спеціальною лінійкою та пристроєм, що рухається разом з зразком та зупиняється в момент його розриву. Таким чином, одночасно вимірюють і міцність зразка, і його відносне подовження, тобто і міцнісні і пружні властивості. За випробування зразків вимірюють такі величини: 4) навантаження (сила), що викликає задане подовження; 5) навантаження (сила), що викликає розрив зразка; 6) подовження зразка, за якого відбувається розрив. Розрізняють умовні та істинні показники. На практиці використовують умовні значення, які віднесені до початкового перетину зразка. Умовна міцність за розтягу зразка в формі лопаток розраховується за формулою: еластомер гума пружний розтяг

де Рр – сила, що викликає розрив зразка; h – середнє значення початкової товщини зразка; b – початкова ширина зразка. Часто визначають напруження при заданих подовженнях (200 %, 300 %, 500 % та т.д.). Умовне напруження при заданому подовженні зразків (лопаток) розраховують за формулою:

де Рр – сила, що викликає задане подовження зразка; h – середнє значення початкової товщини зразка; b – початкова ширина зразка. Відносне подовження зразків (лопаток) в відсотках визначають за формулою:

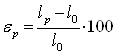

де lр – довжина робочої ділянки зразка в момент розриву; l0 – початкова довжина робочої ділянки. Як додатковими характеристиками рекомендовано користуватись величинами істинного напруження за заданого подовження та заданої міцності. Істинне напруження за заданого подовження зразків (лопаток) розраховують за формулою:

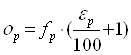

де fε – умовне напруження за заданого подовження; εε – задане подовження, %. Істинна міцність визначається за формулою:

де fр – умовна міцність; εр – відносне подовження в момент розриву, %. Для випробувань беруть 5-6 зразків, для яких за результат приймається середньоарифметичне. Слід пам’ятати, що істинні значення напруження за заданого подовження та істинна міцність завжди мають значення, які більші за умовні показники, бо площа поперекового перетину за розтягу весь час зменшується. 2.3 Визначення умовно-рівноважного модуля гум Гума є полімерним матеріалом, що в звичайних умовах не підкоряється закону Гука, тобто не має прямолінійної залежності між напруженням та відносною деформацією. Модуль Е в рівнянні закону Гука σ = Е·ε є коефіцієнтом пропорційності. Рівноважний стан, коли така залежність виконується, потребує дуже малої швидкості деформування і дуже великої тривалості випробування, чого не можна досягти за промислових умов. Тому модуль Е визначають в наближених до рівноважних умовах і вважають його умовно-рівноважним. Тоді як відносна деформація гуми завдяки її унікальній властивості – еластичності - може досягати кількох сотень відсотків, визначення умовно-рівноважного модуля проводиться за деформацій 50 – 100 % (залежно від типу каучуку). Визначення проводять на спеціальному приладі, який дозволяє розтягувати зразки та вимірювати силу, що розтягує. Зразки мають вигляд смужок довжиною 70±5 мм та ширину 5±0, 5 мм. Зразки вирубають з вулканізованих платин товщиною 1±0,2 мм або 2±0,1 мм. Для визначення беруть не менше 3 зразків і вимірюють товщину кожного з них в трьох точках, беручи середнє значення з трьох вимірювань. Розрахунок умовно-рівноважного модуля здійснюють за формулою:

де Р – навантаження; S – площина початкового перетину, l0 – початкова довжина робочої ділянки; l – довжина розтягнутого зразка. Література 1. Берштейн Л.А. Лабораторный практикум по технологии резины. - Л.: Химия, 1989. - с. 111-123. 2. Захаров Н.Д. Лабораторный практикум по технологии резины. – М.: Химия, 1988. с. 9-30. 3. Федюкин Д.Л., Махлис Ф.А. Технические и технологические свойства резины. - М.: Химия, 1985. – с 41-64. |

, МПа,

, МПа, ,

, , МПа,

, МПа,  ,

,