Реферат: Технология изготовления секции корпуса суднаРеферат: Технология изготовления секции корпуса суднаМинистерство образования и науки Украины Национальный университет кораблестроения имени адмирала Макарова Кафедра технологии судостроения Реферат: "Технология изготовления секции корпуса судна" Выполнил: студент группы 4112 Николаев И.В. Проверила: Цикало Н.В. Николаев 2007 Содержание 1. Описание секции. Конструктивно-технологическая классификация секции 2. Требования к деталям и узлам, поступающим на сборку секции 3. Технологический процесс изготовления узла секции 4. Технологический процесс изготовления флора на стенде 5. Технология изготовления днищевой секции 6. Описание оснастки, используемой при изготовлении днищевой секции 7. Разработка оснастки: сборочный стенд 8. Расчет трудоемкости изготовления секции 1. Описание секции. Конструктивно-технологическая классификация секции 1.1. Секция 3005 сборочный чертеж 17012-112.03-005 - объемная, Н/В=0,3. Масса: 93240 кг, габаритные размеры: LxBxH = 3425х7000х1700. Практическая шпация? мм. 1.2. Район расположения секции: по длине - 59 8/9 - 75 4/9 шпангоут, по ширине - от правого борта до ДП включая ВК. 1.3. Система набора секции: продольная. 1.4. Наружная обшивка днища: плоская за исключением скулового пояса (криволинейный простой кривизны). Толщина: пояса наружной обшивки днища (? шт.) - S13?, горизонтальный киль - S?, скуловой пояс - S?. Сварные швы: между горизонтальным килём, 1 и 2 поясами обшивки - параллельны ДП, между 2, 3 и скуловым поясом - под углом к ДП. 1.5. Внутрисекционный стык: отсутствует 1.6. Настил второго дна: форма поверхности - плоская, S15,18, 20, 20. Состоит из 4? листов, листы расположены поперек корпуса, проходят от ДП до правого борта. 1.7. Продольный набор: вертикальный киль S20, I (S18), II, III, IV (S12), V,VIстрингер. 1.7.1. Вертикальный киль: состоит из трех листов, имеет 2 выреза Т2 72-50 и 1 вырез Ǿ50, усилен приварными полками. 1.7.2. 1 днищевой стрингер: состоит из трех листов?, имеют 6 вырезов Т2 72-50, усилен приварными полками?. 1.7.3. 4 днищевой стрингер: состоит из одного листа, усилен вертикальными РЖ; 1.7.4. 1 РЖ: состоит из 6 листов, усилено горизонтальными РЖ 12х120. 1.8. Поперечный набор: флоры S9, состоят из 4 листов (по 2 симметрично ДП), имеют вырезы 375х500 и ø200, подкреплены РЖ из T 1858 h100, 9х90. 1.9. Секция изготовлена из стали D32

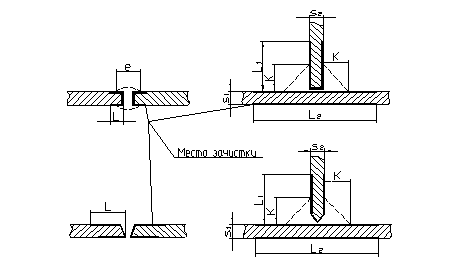

1.10. Описание сварных соединений 1.10.1. Пазы и стыки наружной обшивки днища и настила второго дна варить автоматической сваркой под флюсом ГОСТ 8713-79 1.10.2. Сварка набора между собой (№ 58-5, 63, 66): полуавтоматическая сварка в среде защитного газа двусторонняя ГОСТ 14771-76 Т7 1.10.3. Приварка ребер жесткости к набору: полуавтоматическая сварка в среде защитного газа односторонняя ГОСТ 14771-76 Т6 1.10.4. Крепление балок набора к настилу 2 дна (в нижнем положении): полуавтоматическая сварка под флюсом (ПФш) ГОСТ 8713-79 Т3 1.10.5. Подваривание набора к обшивке днища (в нижнем положении): ручная сварка плавящимся электродом в среде защитного газа ГОСТ 14771-76 Т7 1.11. Контуровочные пазы и стыки: назначить припуск 25 мм. Обшивка второго дна: ГОСТ 8713-79 С9 Обшивка днища: ГОСТ 8713-79 Т3 Скуловой пояс: ГОСТ 14771-76 С17 Туннельный киль и стрингеры: ГОСТ 14771-76 С17 Соединание настила 2 дна со скуловым поясом обшивки: ГОСТ 8713-79 Т3 2. Требования к деталям и узлам, поступающим на сборку секции2.1 Размеры и форма деталей, поступающих на сборку узлов и секций, должны соответствовать чертежам и плазовым данным. Допускаемые отклонения на размеры и форму деталей указаны в ОСТ 5.9091-80. 2.2 Детали, поступающие на сборку узлов и секций, должны изготавливаться без припусков. Допускается изготовление деталей с припусками по кромкам, образующим контур узла или секции. 2.3 Комплектацию деталей следует производить пооперационно, при этом детали должны быть уложены в порядке их установки в процессе сборки. Мелкие детали следует хранить и транспортировать в специальных контейнерах. 2.4 Детали, подаваемые на сборку узлов и секций, должны быть очищены от ржавчины, масла, грязи и загрунтованы. Кромки деталей, подлежащих сварке должны быть зачищены в соответствии с рисунком 2.1

Рис.2.1 Схема размеров зачищаемой поверхности стыкуемых деталей 2.4.1 Ширина шва е при сварке поясьев днищевой обшивки между собой (толщина листов 12 мм) - 18мм; при сварке поясьев днищевой обшивки с горизонтальным килем - 20 мм; при сварке поясьев со скуловым поясом - 18 мм. Примем длину зачищаемого участка L при сварке любых поясьев днищевой обшивки 27÷32 мм. 2.4.2 Для сварки поясьев настила второго дна (толщина листов 10 мм) примем длину зачищаемого участка 18÷23 мм. 2.4.3 Для сварки набора (толщина 9-10мм) с наружной обшивкой в среде защитного газа назначаем катет шва К=5мм. Длины зачищаемых участков принимаем L1=10÷15мм, а L2=25÷30мм. 2.4.4 Для сварки набора с настилом второго дна и настила второго дна с наружной обшивкой снизу (ручная сварка) К=6 мм, L1=11÷16 мм, L2= 27÷32 мм. 2.4.5 Для сварки настила второго дна с наружной обшивкой сверху (автоматическая сварка под флюсом) К=5, L1=10÷15мм, L2=26÷31мм. 3. Технологический процесс изготовления узла секции

1. Подготовить стенд: удалить временные крепления, зачистить места их приварки, проверить на горизонтальность и прямолинейность согласно ОСТ 5.9324-79. 2. Подать стенку флора на стенд, закрепить стенку к стенду электромагнитами, грузами и прижимами "рыбий хвост". 3. Разметить места установки РЖ, линии разметки накернить. 4. Подать и установить РЖ, закрепить на электроприхватках. 5. Сдать узел под сварку. 6. Произвести сварку узла полуавтоматом в среде защитного газа ГОСТ 14771-76 Т6 7. Освободить узел от крепления к стенду. 8. Зачистка сварных швов. 9. Контроль сварных швов: Ø осуществить контроль сварных швов в соответствии с ОСТ 5.1093-78; Ø исправить дефекты сварных швов в соответствии с ОСТ 5.1078-76. 10. Сдать секцию на комплектность и качество. 11. Произвести грунтовку дефектных мест. 12. Выполнить маркировку узла. 5. Технология изготовления днищевой секцииПредварительно изготавливаемые узлы: Ø Полотнище настила второго дна Ø Полотнище плоской части наружной обшивки Ø Флоры с ребрами жесткости Ø Туннельный киль Ø Днищевые стрингеры с ребрами жесткости Ø Полотнище РЖ 1 1. Подготовить стенд (удалить временные крепления, зачистить места их приварки, проверить на горизонтальность и прямолинейность согласно ОСТ 5.9324-79). 2. Подать полотнище настила второго дна на стенд, закрепить полотнище к стенду по контуру грузами и постоянными фиксаторами с винтовыми зажимами. 3. Разметить места установки набора, линии разметки проверить и накернить. 4. Установка высокого набора: Ø установить фиксирующие стойки в местах установки туннельного киля, приварить их; Ø установить туннельный киль краном между стойками, проверить правильность установки по растяжке и на вертикальность, зафиксировать талрепами, закрепить на прихватках (длина прихваток 20-25 мм, расстояние между прихватками 250 мм, катет 4 мм); Ø установить аналогично 1 и 2 днищевые стрингеры и 1 РЖ днища; Ø установить фиксирующие стойки на полотнище, туннельном киле и стрингерах в местах установки флоров; Ø подать краном первый лист флора, установить на полотнище между туннельным килем и 1 стрингером по фиксаторам, обжать и пикрепить прихватками к полотнищу и продольному набору; Ø аналогично установить остальные листы флоров; Ø провести сборку с двух бортов параллельно. 5. Сдать конструкцию под сварку: Ø проверить чистоту кромок, в случае загрязнения - зачистить; Ø проверить правильность подготовки кромок под сварку; Ø проверить правильность сборки согласно чертежам и плазовым данным. 6. Сварка набора: Ø сварить набор между собой и с полотнищем ячейковым методом с общим направлением сварки от середины секции к её краям, выполняя сначала сварку набора между собой, затем приварку его к полотнищу полуавтоматической сваркой в среде защитного газа, ГОСТ 14771-76. 7. Установка и приварка доизоляционного насыщения ручной сваркой плавящимся электродом в среде защитного газа, ГОСТ 14771-76. 8. Контроль сварных швов: Ø осуществить контроль сварных швов в соответствии с ОСТ 5.1093-78; Ø исправить дефекты сварных швов в соответствии с ОСТ 5.1078-76. 9. Проверка высокого набора по высоте: Ø проверить по высоте положение верхних кромок набора согласно плазовым данным. Поправить при необходимости кромки газовой резкой и зачистить. Суммарная длина подрезаемых кромок не должна превышать 15% общей длины кромок высокого набора на секции. 10. Установка плоской части наружной обшивки днища на набор секции: Ø подать краном узел полотнища, установить полотнище на набор секции, выровнять его по контрольным линиям по длине и ширине; Ø обжать узел к набору, прикрепить прихватками. 11. Установка листов криволинейной части наружной обшивки на набор секции: Ø подать лист скуловой части, уложить на набор, выровнять относительно ранее установленного полотнища, раскрепить; Ø состыковать прихватками лист с полотнищем наружной обшивки, обжать и прикрепить к набору; Ø установить два листа симметрично ДП. 12. Сдать конструкцию под сварку: Ø проверить чистоту кромок, в случае загрязнения - зачистить; Ø проверить правильность подготовки кромок под сварку; Ø проверить правильность сборки согласно чертежам и плазовым данным. 13. Сварка наружной обшивки: Ø заварить пазы наружной обшивки автоматом под флюсом ГОСТ 8713-79; Ø приварить наружную обшивку к настилу второго дна полуавтоматом в среде защитного газа, ГОСТ 14771-76. 14. Установка и приварка доизоляционного насыщения полуавтоматической сваркой в среде защитного газа, ГОСТ 14771-76 15. Установка и приварка обухов для кантования и транспортирования: Ø установить обухи в соответствии со схемой кантовки и транспортировки секции, сдать под сварку; Ø раскрепить при необходимости секцию временными ребрами жесткости; Ø приварить обухи полуавтоматом в среде защитного газа, ГОСТ 14771-76; Ø приварить набор корпусной конструкции в районе обухов в объеме, предусмотренном схемой кантования и транспортирования секции (полуавтоматом в среде защитного газа, ГОСТ 14771-76). 16. Контроль сварных швов: Ø осуществить контроль сварных швов в соответствии с ОСТ 5.1093-78; Ø исправить дефекты сварных швов в соответствии с ОСТ 5.1078-76. 17. Освободить секцию от закрепления к оснастке. 18. Кантование: кантовать секцию в соответствии со схемой кантования и транспортирования. 19. Закрепить секцию к стенду прижимами. 20. Подварка швов: Ø подготовить сварные швы корпусных конструкций и насыщения для подварки; Ø подварить сварные швы в последовательности, аналогичной сварке основного шва. 21. Приварка набора к полотнищу наружной обшивки после кантования секции: приварить междудонный набор к полотнищу ячейковым методом с общим направлением сварки от середины секции к её краям (полуавтоматом под флюсом ГОСТ 8713-79). 22. Установка и приварка доизоляционного насыщения после кантования секции (полуавтоматом в среде защитного газа, ГОСТ 14771-76). 23. Контроль сварных швов: Ø осуществить контроль сварных швов в соответствии с ОСТ 5.1093-78; Ø исправить дефекты сварных швов в соответствии с ОСТ 5.1078-76. 24. Снятие секции с оснастки: снять секцию или узел краном, подать на сборочный стенд или площадку для сдачи и доделки, установить секцию на опоры. 25. Контуровка: Ø проверить габаритные размеры секции или узла; Ø удалить припуски по кромкам секции газовой резкой, разделать, если требуется, кромки под сварку, зачистить кромки. 26. Нанесение контрольных линий: нанести контрольные линии согласно ОСТ 5.9324-79, накернить их, отметить краской. 27. Замеры секции согласно ОСТ 5.9324-79. 28. Сдача секции на комплектность и качество 29. Испытание на непроницаемость сварных швов: испытать керосином сварные швы непроницаемых конструкций 30. Грунтовка секции: Ø провести грунтовку секции согласно ведомости грунтовки, монтажные кромки шириной 50-75 мм не грунтовать; Ø восстановить контрольные линии, нанесенные на секции, отметить их белой краской. 31. Маркирование: выполнить маркирование секции с лицевой и внутренней стороны белой краской. Маркировку обвести краской. 6. Описание оснастки, используемой при изготовлении днищевой секции- Сборка секции осуществляется на железобетонном сварочном стенде. Железобетонный стенд представляет собой сборную конструкцию, состоящую из железобетонных балок прямоугольного сечения длиной 4 м каждая и уложенных на них отдельных железобетонных плит размерами в плане 1х2 или 2х4 м. - Сборка узлов производится на электромагнитном сварочном стенде. Сварочный стенд представляет собой конструкцию с магнитно-флюсовыми или магнитно-флюсомедными подушками и предназначены для повышения эффективности автоматической сварки стыковых соединений полотен с толщиной листов до 30 мм. - Для закрепления полотнища настила второго дна на стенде применить грузы и фиксаторы с винтовыми зажимами. - Для установки высокого набора применить съемные (неприварные) фиксирующие стойки. Фиксаторы - элементы технологической оснастки, служащие для точного определения заданного взаимного положения деталей и узлов конструкции в процессе сборки. Для закрепления высокого набора применить вакуумно-гидравлический прижим. - Проверка положения свободных кромок флоров, стрингеров и туннельного киля: с помощью шаблонов с плаза. 7. Разработка оснастки: сборочный стендБольшинство секций корпуса судна имеет в своем составе плоские элементы. Сборку и сварку таких секций осуществляют на плоских сборочных стендах (сборочных площадках повышенной жесткости). Дополнительной особенностью сборочных стендов, используемых при сборке секций, вертикальный набор которых устанавливают по веску, является обеспечение требования об обязательной горизонтальности рабочих поверхностей с допустимым отклонением не более 1/1000 l, где l - длина (ширина) стенда. По конструктивному оформлению и используемому материалу сборочные стенды подразделяются на металлические (литые и сварные) и железобетонные. Железобетонные стенды применяют при сборке плоских корпусных конструкций с толщиной настила до 30 мм. Их можно использовать в качестве оснований для установки сборочно-сварочных постелей и другой переносной оснастки. Железобетонный стенд представляет собой сборную конструкцию, состоящую из железобетонных балок прямоугольного сечения длиной 4 м каждая и уложенных на них отдельных железобетонных плит размерами в плане 1х2 или 2х4 м. Плиты и балки соединены между собой закладными металлическими деталями, свариваемыми при монтаже стенда. Верхняя рабочая поверхность стендов, используемых при сборке конструкций с толщиной листов настила до 8 мм, облицовывается металлическими листами толщиной 8 мм. Стенды, применяемые для для сборки конструкций с толщиной листов начтила свыше 8 мм, не облицовывают металлом. Для возможности установки на стенд и закрепления к нему элементов другой остастки (например, железобетонных постелей) между отдельными плитами имеютс пазы шириной 50 мм, в которые закладывают прижимные приспособления с анкерными болтами или клиньями. Размеры железобетонного стенда выбирают в зависимости от потребностей производства и габаритов сборочно-сварочного цеха. Для днищевой секции 102 применить железобетонный стенд со следующими характеристиками: - Расстояние между пазами, м-2,0 - Расстояние между стыками, м-4,0 - Расстояние между балками, м-2,0 - Масса стенда на 1 м2, кг-340 - Расход металла на 1 м2 стенда, кг-40 - Расход бетона на 1 м2 стенда, м3-0,15 Эскиз железобетонного стенда в плане - на стр.15 8. Расчет трудоемкости изготовления секции

Суммарная трудоемкость 474.68 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||