Реферат: Химические методы очистки отходящих газовРеферат: Химические методы очистки отходящих газовХимические методы очистки отходящих газов Введение Тема реферата «Химические методы очистки отходящих газов» по дисциплине «Технология очистки и утилизации газовых выбросов». В связи с повышением требований к экологической чистоте производств все больше внимания уделяется развитию химических методов очистки отходящих газовых потоков. Эти методы сами по себе или в совокупности с основанными на других принципа технологии обеспечивают эффективную очистку выбрасываемы) в атмосферу газообразных продуктов, надежность всего производства, снижение энергозатрат и себестоимости. Устранение нежелательных компонентов в газах с использованием химических методов означает, что в основе процесса лежит химическая реакция и ее роль является преобладающей по сравнению с процессами адсорбции, абсорбции, конденсации или сжигания. В большинстве случаев, однако, технология сочетает в себе несколько операций и достаточно сложно классифицировать метод очистки в соответствии с перечисленными выше физико-химическими методами. Например, метод очистки газа от SO2 с использованием извести или известкового молока не приводится здесь в качестве химического, поскольку определяющей операцией является абсорбция на стадии скруббирования. Из этого примера видно, что определение, данное «химическому» методу очистки, неоднозначно и вводится для удобства изложения и необходимости классификации. 1. Окислительные методы 1.1 Особенность применения химических методов очистки отходящих газов Устранение нежелательных компонентов в газах с использованием химических методов означает, что в основе процесса лежит химическая реакция и ее роль является преобладающей по сравнению с процессами адсорбции, абсорбции, конденсации или сжигания. В большинстве случаев, однако, технология сочетает в себе несколько операций и достаточно сложно классифицировать метод очистки в соответствии с перечисленными выше физико-химическими методами. Например, метод очистки газа от SO2 с использованием извести или известкового молока не приводится здесь в качестве химического, поскольку определяющей операцией является абсорбция на стадии скруббирования. Из этого примера видно, что определение, данное «химическому» методу очистки, неоднозначно и вводится для удобства изложения и необходимости классификации. Вследствие разнообразия топок, котельных и других аналогичных устройств сфера приложения описываемых методов контроля чистоты выбросов очень широка. Специалист в данной области имеет возможность выбрать наиболее оптимальный вариант или найти способы улучшения уже функционирующих конструкций. Общий интерес представляет применимость отдельных методов к конкретным типам загрязняющих выбросов, их универсальность, экономичность, перспектива усовершенствования, увеличение производительности и возможные недостатки. Каталитические методы очистки газов основаны на реакциях в присутствии твердых катализаторов, т. е. на закономерностях гетерогенного катализа В результате каталитических реакций примеси, находящиеся в газе, превращаются в другие соединения, т. е. в отличие от рассмотренных методов примеси не извлекаются из газа, а трансформируются в безвредные соединения, присутствий: которых допустимо в выхлопном газе, либо в соединения, легко удаляемые из газового потока. Если образовавшиеся вещества подлежат удалению, то требуются дополнительные операции (например, извлечение жидкими или твердыми сорбентами). Трудно провести границу между адсорбционными и каталитическими методами газоочистки, так как такие традиционные адсорбенты, как активированный уголь, цеолиты, служат активными катализаторами для многих химических реакций. Очистку газов на адсорбентах–катализаторах называют адсорбционно-каталитической. Этот прием очистки выхлопных газов весьма перспективен ввиду высокой эффективности очистки от примесей и возможности очищать большие объемы газов, содержащих малые доли примесей (например, 0,1—0,2 в объемных долях SO2). Но методы утилизации соединений, полученных при катализе, иные, чем в адсорбционных процессах. 1.2 Адсорбционно-каталитические методы Адсорбционно-каталитические методы применяют для очистки промышленных выбросов от диоксида серы, сероводорода и серо-органических соединений. Катализатором окисления диоксида серы в триоксид и сероводорода в серу служат модифицированный добавками активированный уголь и другие углеродные сорбенты. В присутствии паров воды на поверхности угля в результате окисления SO2 образуется серная кислота, концентрация которой в адсорбенте составляет в зависимости от количества водяного пара при регенерации угля от 15 до 70%. Схема каталитического окисления H2S во взвешенном слое высокопрочного активного угля приведена на рис. 8. Окисление H2S происходит по реакции H2S + 1/2 О2 = Н2О + S Активаторами этой каталитической реакции служат водяной пар и аммиак, добавляемый к очищаемому газу в количестве ~0,2г/м3. Активность катализатора снижается по мере заполнения его пор серой и когда масса S достигает 70—80% от массы угля, катализатор регенерируют промывкой раствором (NH4)2S. Промывной раствор полисульфида аммония разлагают острым паром с получением жидкой серы. Представляет большой интерес очистка дымовых газов ТЭЦ или других отходящих газов, содержащих SO2 (концентрацией 1-2% SO2), во взвешенном слое высокопрочного активного угля с получением в качестве товарного продукта серной кислоты и серы. Другим примером адсорбционно-каталитического метода может служить очистка газов от сероводорода окислением на активном угле или на цеолитах во взвешенном слое адсорбента-катализатора.

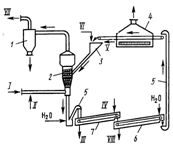

Рис. 1. Схема каталитической очистки газа от сероводорода во взвешенном слое активного угля: 1 – циклон-пылеуловитель; 2 – реактор со взвешенным слоем; 3 – бункер с питателем;4 – сушильная камера;5 – элеватор; 6 – реактор промывки катализатора (шнек); 7 – реактор экстракции серы (шнек-растворитель); I – газ на очистку; II – воздух с добавкой NH3; III – раствор (NH4)2Sn на регенерацию; IV – раствор (NH4)2S; V – регенерированный уголь; VI – свежий активный уголь; VII – очищенный газ; VIII – промывные воды 1.3 Каталитическое окисление токсичных органических соединений и оксида углерода Широко распространен способ каталитического окисления токсичных органических соединений и оксида углерода в составе отходящих газов с применением активных катализаторов, не требующих высокой температуры зажигания, например металлов группы платины, нанесенных на носители. В промышленности применяют также каталитическое восстановление и гидрирование токсичных примесей в выхлопных газах. На селективных катализаторах гидрируют СО до CH4 и Н2О, оксиды азота — до N2 и Н2О. Применяют восстановление оксидов азота в элементарный азот на палладиевом или платиновом катализаторах. Каталитические методы получают все большее распространение благодаря глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно невысоких температурах и обычном давлении, а также при весьма малых начальных концентрациях примесей. Каталитические методы позволяют утилизировать реакционную теплоту, т.е. создавать энерготехнологические системы. Установки каталитической очистки просты в эксплуатации и малогабаритны. Недостаток многих процессов каталитической очистки — образование новых веществ, которые подлежат удалению из газа другими методами (абсорбция, адсорбция), что усложняет установку и снижает общий экономический эффект. 1.4 Термические методы обезвреживания газовых выбросов Термические методы обезвреживания газовых выбросов применимы при высокой концентрации горючих органических загрязнителей или оксида углерода. Простейший метод — факельное сжигание — возможен, когда концентрация горючих загрязнителей близка к нижнему пределу воспламенения. В этом случае примеси служат топливом, температура процесса 750—900 °С и теплоту горения примесей можно утилизировать. Когда концентрация горючих примесей меньше нижнего предела воспламенения, то необходимо подводить некоторое количество теплоты извне. Чаще всего теплоту подводят добавкой горючего газа и его сжиганием в очищаемом газе. Горючие газы проходят систему утилизации теплоты и выбрасываются в атмосферу. Такие энерготехнологические схемы применяют при достаточно высоком содержании горючих примесей, иначе возрастает расход добавляемого горючего газа. Для полноценной очистки газовых выбросов целесообразны комбинированные методы, в которых применяется оптимальное для каждого конкретного случая сочетание грубой, средней и тонкой очистки газов и паров. На первых стадиях, когда содержание токсичной примеси велико, более подходят абсорбционные методы, а для доочистки — адсорбционные или каталитические. 2. Очистка газов от оксида азота 2.1 Введение аммиака газ химический очистка токсичный Методы очистки газов от NOX являются наиболее удачным примером применения химических методов для обеспечения экологической чистоты промышленных выбросов. Особо отмечены два метода: некаталитическое гомогенное восстановление NOX добавками аммиака и селективный гетерогенно-каталитический процесс восстановления оксидов азота в присутствии NH3. Основы методов Метод основан на восстановлении NO до N2 и Н2О в присутствии кислорода и вводимого восстановителя — аммиака (NH3) и предназначен для очистки отходящих газов систем сжигания от оксидов азота. Процесс описывается следующими брутто-уравнениями : NO + NH3 + ¼02 → N2 + 3/2Н20; NH3 + 5/402 + NO + 3/2Н20. Первая реакция преобладает при температуре газового потока в интервале 880—1000 °С. Начиная с 1100°С вклад реакции становится существенным и наблюдается нежелательное образование NO . Таким образом, процесс восстановления очень чувствителен к температуре и наиболее эффективен в достаточно узком температурном интервале 970 ± 50 °С. Экспериментальные данные наглядно демонстрируют связь селективности процесса с изменением температуры . Добавка водорода снижает нижний температурный предел, и таким образом значительно расширяется допустимый температурный интервал. При мольном отношении Н2 : NH3 = 2:1 восстановление оксидов азота происходит достаточно быстро при температуре около 700 °С. Очистку газов от оксидов азота описываемым способом можно применять в широком масштабе в различных стационарных сжигающих устройствах, например в городских и промышленных котельных и при очистке газов металлургических производств (доменные печи, вагранки). Метод прошел успешную проверку на ряде котельных и промышленных топок в Японии и при очистке газов парогенераторов в США, предназначенных для повышения нефтеотдачи пластов. В Калифорнии наряде устройств подтверждена эффективность очистки отходящих газов с точки зрения допустимой чистоты выброса в соответствии с экологическими требованиями. До настоящего времени метод, однако, не опробован для очистки дымов топок, работающих на угле. Факторы определяющие степень восстановления оксидов азота Степень восстановления оксидов азота определяется следующими факторами: 1. Тип топки, характеристики топлива. 2. Время пребывания газовой смеси в области оптимальной температуры в процессе движения потока. 3. Распределение температуры в топке. 4. Отношение NН3/NОх и концентрация NOX. 5. Перемешивание в потоке. С практической точки зрения наиболее важно установить место ввода аммиака в газовый поток, чтобы обеспечить максимально быстрое смешивание аммиака (и в случае необходимости Н2) в оптимальном температурном интервале, совпадающем со стационарным режимом топки. Для этого необходимо иметь профиль распределения температуры по потоку при различных мощностях загрузки топлива. Обычно при правильном выборе температурной области для протекания реакции достаточно 0,2— 0,3; при содержании оксидов азота в количестве не выше 200 млн-1 используется отношение NH3 : NO* = 1,5. При дальнейшем увеличении количества NOх это отношение уменьшается до 1,0. Эффективность восстановления возрастает с уменьшением количества кислорода в газовом потоке, однако лишь до определенного уровня в соответствии с уравнением брутто-реакции . Следует отметить, что это согласуется с практикой, когда для уменьшения образования оксидов поддерживают небольшой избыток воздуха. Поскольку данный метод очистки топочных газов находится в стадии развития, необходимо отметить ряд недостатков, нерешенных вопросов и факторов, позволяющих в будущем его усовершенствовать. 1. Необходимо очень точно устанавливать место ввода аммиака в топочный газ, поскольку процесс восстановления NO аммиаком эффективно протекает в узком температурном интервале. 2. Строгие требования к процессу восстановления и зависимость температуры потока от загрузки топлива и его калорийности могут ограничивать мощность сжигающего устройства. 3. Выброс в атмосферу аммиака (обычно не выше 50 млн-1) и других побочных продуктов. 4. При сжигании высокосернистых нефтей или углей теплообменник котла может забиваться бисульфатом аммония. 5. Стоимость очистки может превысить затраты на, усовершенствование сжигающего устройства. Большинство указанных недостатков, как было показано экспериментально, может быть устранено путем многофорсуночного ввода аммиака при повышении загрузки топки топливом, путем промывки дымоходов водой и отдува сажи воздухом для предотвращения закупорки газовых магистралей. Главное достоинство метода — возможность снижать концентрацию оксидов азота в топочном дыме на 40—60 % и совместимость с техническими решениями по улучшению режимов сгорания с целью снижения в топочном газе содержания NОх. Для более глубокой очистки дыма следует устанавливать дополнительное оборудование. Метод селективного каталитического восстановления (СКВ) В мировой практике проблеме очистки топочных газов уделяется большое внимание и разрабатывается несколько направлений, Однако наиболее перспективен «сухой» (без стадии промывки) способ, так как он прост и отличается более низкой стоимостью. Введение стадии абсорбции оксидов растворами резко усложняет технологию вследствие необходимости очистки сточных вод. Селективное каталитическое восстановление основано на реакции восстановления оксидов азота аммиаком на поверхности гетерогенного катализатора в присутствии кислорода. Термин «селективный» в данном случае отражает предпочтительное протекание каталитической реакции аммиака с оксидами азота по сравнению с кислородом. В то же время кислород является реагентом в каталитической реакции. Метод СКВ применим в первую очередь к топочным газам в условиях полного сгорания содержание кислорода в них более 1 % и отходящий газ подвергается химической реакции в окислительных условиях. Ранее описанный процесс некаталитического восстановления (НКВ) применим к топочным газам с высоким процентным содержанием исходного топлива, т. е. когда обеспечиваются восстанавливающие свойства газового потока. Процесс СКВ может быть представлен следующими брутто-уравнениями: 2NH3 + 2NO + ½02 -+ 2N2 + ЗН2О; 2NH3 + N02 + ½02 + 3/2N2 + 3H20. Реакция является основной, так как оксид азота N0 составляет обычно около 95 % в сумме оксидов азота. В соответствии с этими уравнениями с теоретической точки зрения достаточно стехиометрического количества аммиака относительно оксидов азота для перевода их в экономически чистые продукты — молекулярный азот (N2) и Н2О. При мольном отношении NH3 : NOx = = 1:1 восстанавливается 80—90 % оксидов азота, и в отходящем газе содержание аммиака не превышает 20 млн-1. Метод СКВ используется в широком масштабе для очистки газов городских и промышленных котельных, работающих на газе и нефти. В США и Канаде разновидность метода селективного каталитического восстановления широко используется для очистки хвостовых газов заводов по производству азотной кислоты и других химических производств. В настоящее время в США разрабатывается ряд процессов, призванных наглядно продемонстрировать эффективность метода СКВ для очистки топочных газов при использовании всех типов топлива — газ, уголь, нефть. Эффективность метода СКВ определяется параметрами: 1) система сжигания — вид топлива; 2) состав катализатора; 3) активность катализатора, его селективность и время дейтвия; 4) форма катализатора, конфигурация каталитического реактора; 5) отношение NH3 : NOX и концентрация NOx; 6) температура каталитического реактора; 7) скорость газового потока. Метод СКВ предусматривает наличие катализатора, каталитического реактора, емкости для хранения аммиака и систему его подачи в газовый поток. Большое сопротивление каталитического реактора приводит к падению давления потока; для его компенсации предусматривается система вентиляторов. Наиболее эффективно каталитическое восстановление происходит в области 300—450 °С. Для обеспечения именно такой температуры газового потока каталитический реактор располагают между экономайзером котла и теплообменником для подогрева входящего воздуха. Общепринятая схема приведена на рис. 11. От конструкции реактора и типа катализатора зависит качество всего процесса восстановления, что требует детального обсуждения. Большинство катализаторов формируется на основе диоксида титана (ТiO2) и пентоксида ванадия (V2O5). Диоксид титана — удобный носитель и не отравляется SO3. Пентоксид ванадия промотирует реакцию взаимодействия аммиака и оксидов азота и мало чувствителен к действию SO2. Композиция катализатора и соотношение составных частей защищены в большинстве случаев патентами.

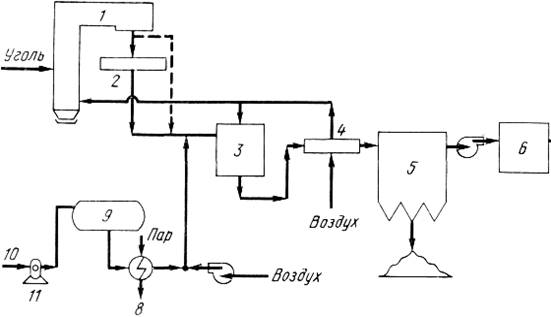

Рис. 2. Схема процесса селективного каталитического восстановления: 1 — топка котла; 2 — экономайзер; 3 — реактор; 4 — теплообменник для нагрева воздуха; 5 — электрофильтр; 6 — блок обессеривания топочного газа; 7 — дымовая труба; 8 — испаритель аммиака; 9 — емкость для хранения аммиака; 10 — выгрузка аммиака с железной дороги или автотранспорта; 11 — компрессор Тип реактора и структура катализатора могут изменяться в широких пределах, однако основным фактором при конструировании является содержание мелкодисперсных частиц в топочном газе. Для котельных на газе катализатор используют в виде сферических шариков, колец или цилиндров, расположенных слоем на сетчатом поддоне. Для котельных, использующих в качестве топлива нефть или уголь, характерно большое содержание золы в потоке топочного газа. В этом случае предпочтительны системы с параллельным газовым потоком в каталитической зоне, В этих устройствах топочный дым проходит по открытым каналам, стенки которых параллельны поверхности катализатора. Мелкие частицы остаются в турбулентном потоке, в то время как оксиды азота вступают в каталитическую реакцию с поверхностью катализатора в результате турбулентности и диффузии. Разновидностью данного типа являются устройства, в которых катализатор удерживается в стенках каналов с помощью специальных сеток или экранов.

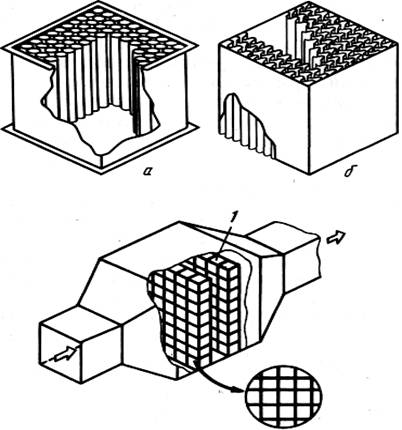

Рис. 3. Конструкция сменных блоков реактора СКВ : а — трубчатая конфигурация; б — сотовая, с использованием гофрированных металлических пластин. Катализатор может быть порошкообразным материалом различной дисперсности или закрепляться на поверхности металлических или керамических носителей. Для удобства изготавливают блоки объемом 1 м3 (рис. 3), которые послойно соединяют в реакторе (рис. 4).

Несмотря на большую работу по совершенствованию реактора и типа катализаторов, некоторые вопросы требуют дальнейшей доработки. Не во всех случаях можно предотвратить отравление катализатора ядами, присутствующими в топочном газе, и предотвратить осаждение крупных частиц золы и сажи на каталитической поверхности. Мелкие частицы размером <1 мкм могут закрывать каталитические центры на поверхности носителя. Особенно важно продлить время работы катализатора и сохранность реактора без закупорки каналов при использовании в качестве топлива угля. Необходимо увеличить продолжительность работы катализатора с 1 до 2 лет при наличии в топочном дыме оксидов серы и сажи. В методе СКВ эффективность восстановления определяется скоростью потока, мольным отношением аммиак : оксиды азота и температурой при мольном отношении, равном 1; обычно востанавливается более 90 % оксидов, содержащихся в исходном В случае большого отношения степень восстановления увеличивается при одновременном нежелательном увеличении в атмосферу аммиака. Основной недостаток метода СКВ — образование и осажден на стенках технологического оборудования твердого сульфат аммония и расплава бисульфата аммония при выходе из каталитического реактора. Эти соединения — (NH4)2SO4 и NH4) SO4 образуются по реакции вводимого аммиака с SO3, который получается при сгорании высокосернистых топлив. Особенно трудно избежать осаждения солей в воздушном теплообменнике. Наиболее острой эта проблема является для технологических линий с использованием устройств электростатической очистки топочного газа перед его подачей в каталитический реактор и далее в воздушный теплообменник, когда в качестве топлива применяются нефть и уголь с высоким содержанием серы. Вероятно, частицы золы в турбулентном газовом потоке способствуют механической очистке стенок от солей или аммонийные соли конденсируются на мелкодисперсных частицах и в таком виде выносятся с потоком из теплообменника. Тем не менее в большинстве случаев необходимо предусматривать способы очистки от копоти горячих и холодных внутренних поверхностей оборудования и промывку теплообменника водой для растворения солей. Воду после промывки, как и сточные воды из блока десульфуризации газового потока (ДГП), необходимо очищать от аммиака перед сбросом, В настоящее время разработаны специальные конструкции теплообменников, не допускающие конденсации солей, однако они не введены в практику. Другими проблемами являются: выбросы в атмосферу аммиака и его соединений, а также иных нежелательных продуктов, например SO3, необходимость использования дополнительных устройств для очистки потока — блок обессеривания и др., отсутствие надежной аппаратуры для определения количества аммиака в отходящем газе, чувствительность каталитического процесса к температурному режиму и связанные с этим ограничения в загрузке топлива, замена и дезактивация катализатора удобными с точки зрения охраны окружающей среды методами, надежность устройств очистки и их экономическая целесообразность. Несмотря на это, метод СКВ успешно используют для очистки газов котельных, работающих на нефти и газе; в стадии проектирования находится ряд сжигающих устройств на угле. При необходимости восстановить 80 % или более оксидов азота в топочном газе метод СКВ является единственно возможным. Кроме того, метод предполагает совершенствование; его можно успешно сочетать с методами совершенствования системы сжигания для снижения количества оксидов азота

2.2 Другие методы очистки газов от оксида азота

Неселективное каталитическое восстановление (НСКВ) В данном методе восстанавливающий агент — аммиак — заменяется другими восстановителями (Н2, СО, углеводороды). Эти востановители действуют не селективно, поскольку взаимодействуют с кислородом и SOX газового потока; это взаимодействие идёт параллельно с целевой реакцией восстановления оксидов азота, что требует значительного избытка восстановителей. Чтобы обеспечить неселективное каталитическое восстановление, целесообразно проводить сжигание таким образом, чтобы образующийся топочный газ обладал восстанавливающими свойствами. Практически это означает подачу в камеру сжигания топлива и кислорода в количествах, близких к стехиометрическому отношению (так называемая обедненная горючим смесь). В этих условиях СО и непрореагировавшие углеводороды вступают в реакцию каталитического восстановления NOX и отпадает необходимость в дополнительном введении восстановителя в газовый поток. Такому процессу сжигания аналогичен процесс регулирования степени сгорания топлива в двигателях внутреннего сгорания автомобилей. Перенос технических решений автомобильной промышленности на стационарные сжигающие устройства находятся в стадии начальной разработки и не обсуждается более подробно. Облучение потоком электронов Другой перспективный метод очистки отходящих газов от оксидов азота — стимулирование химических реакций с помощью электронного пучка. Метод обеспечивает восстановление NOX и SОx в Реакции с аммиаком в отсутствие катализатора под дейcтвием стимулирующего излучения. Первоначально поток топочных газов очищается от золы, затем подается аммиак и газовая смесь облучается в реакторе. В результате аммиак и оксиды превращаются в сухой порошок неорганических солей: (NH4 )2SO4 и (NH4)2 SO4*2NH4NO3. В настоящее время нет точного описан химического механизма. После отделения солей горячий топочный газ выбрасывается через дымоход. Пилотная установка, работающая на этом принципе, обеспечивает восстановление 85 % оксид азота и 95 % оксидов серы в сильно загрязненных топочных газ котельных, использующих нефть в качестве топлива. Метод находится в стадии развития, однако имеет перспективы благодаря высокой эффективности одновременного удаления оксидов азот и серы, а также возможности получения в сухом виде ценного полупродукта для производства удобрений. Экономическую сторону такого способа очистки следует оценить в условиях длительной эксплуатации. Литература1. Защита атмосферы от промышленных загрязнений. Справочник в 2-х частях. Под ред. С. Калверта. - М.: Металлургия. - 1988. - 760 с. 2. Родионов А.И. и др. Техника защиты окружающей среды. Учебник для вузов. - М.: Химия, 1989. - 512 с. 3. Родионов А.И. и др. Техника защиты окружающей среды. Учебник для вузов. - М.: Химия, 1989. - 512 с. 4. Власенко В. М. Каталитическая очистка газов. Киев: Техника, 1973. 199 с. 5. Катализ в кипящем слое/Под ред. Мухленова И. П. и Померанцева В. М, Изд. 2-е. Л.: Химия, 1978. 232 с. 6. Хмыров В. И., Фисак В. И, Термическое обезвреживание промышленных газовых выбросов. Алма-Ата: Наука, 1978. 116 с. 7. Лукин В. Д., Курочкина М. М. Очистка вентиляционных выбросов в химической промышленности. Л.: Химия, 1980. 232 с. |