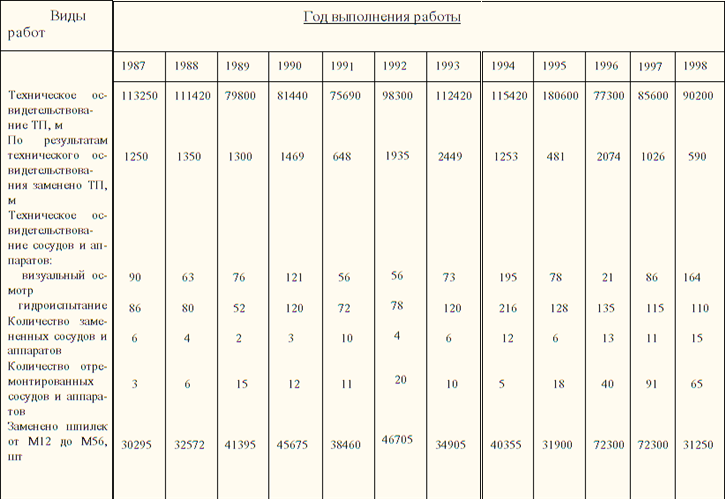

Курсовая работа: Коррозия на Оренбургском газоперерабатывающем заводеКурсовая работа: Коррозия на Оренбургском газоперерабатывающем заводеФедеральное агентство по образованию Российской Федерации Российский государственный университет нефти и газа имени И.М.Губкина. Кафедра общей и неорганической химии Курсовая работа Коррозия на Оренбургском газоперерабатывающем заводе 2008 г. Оглавление 1. Введение 2. Возможные виды коррозии оборудования и трубопроводов 3. Условия работы металлических конструкций ОГПЗ 4. Оборудование и трубопроводы ОГПЗ 5. Механизм сероводородного растрескивания оборудования и трубопроводов 6. Места контроля и методы контроля коррозионного процесса по технологической схеме 7. Способы и методы предотвращения коррозии 8. Литература 1. Введение Добываемые на Оренбургском нефтегазоконденсатном месторождении (ОНГКМ) природный газ, конденсат и нефть содержат в своем составе примеси сероводорода и диоксида углерода, способные вызывать помимо общей и язвенной коррозии сероводородное растрескивание и водородное расслоение металла оборудования и трубопроводов. Надежная и безопасная разработка таких месторождений обеспечивается применением специальных сталей, сварочно-монтажных технологий изготовления оборудования и трубопроводов и ингибиторной защитой в процессе эксплуатации. Характерной особенностью текущего периода разработки ОНГКМ является переход на стадию падающей добычи. Это сопровождается нарастающим поступлением в продукцию пластовых вод и соответственно возрастанием коррозионной активности среды. Эксплуатация металлических конструкций сероводородсодержащих нефтегазовых месторождений связана с осуществлением многопланового контроля за коррозионным состоянием оборудования и трубопроводов, а также с проведением большого количества ремонтных работ: ликвидацией аварийных ситуаций; подключением новых скважин и трубопроводов к действующим; заменой аппаратов, запорной арматуры, дефектных участков трубопроводов и т.п. Трубопроводы и оборудование ОГПЗ в настоящее время выработали проектный нормативный ресурс. Поэтому дальнейшая безопасная эксплуатация оборудования и трубопроводов требует эффективного контроля их технического состояния, включающего систематическое проведение комплекса специальных диагностических работ, необходимость объективной оценки остаточного ресурса работоспособности оборудования и трубопроводов путем анализа причин отказов, систематизацию данных по всем видам разрушений, выявление закономерностей протекания коррозионных процессов в течение длительной и интенсивной работы. В связи с изложенным выше актуальны исследования, связанные с выявлением основных причин повреждений металлических конструкций сероводородсодержащих нефтегазоконденсатных месторождений, разработкой методик диагностирования трубопроводов и оборудования и оценки их остаточного ресурса. 2. Возможные виды коррозии оборудования и трубопроводов. 1. По механизму процесса возможны следующие типы коррозии: - электрохимическая - взаимодействие металла с коррозионной средой (раствор электролита), при котором ионизация атомов металла и восстановление окислительной компоненты коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала; - химическая - взаимодействие металла с коррозионной средой, при котором окисление металла и восстановление окислительной компоненты коррозионной среды протекают в одном акте. 2. По условиям протекания возможны следующие виды коррозии: - газовая - химическая коррозия металла в газах при высоких температурах; - атмосферная - коррозия металла в атмосфере воздуха; - подземная - коррозия металла в почвах и грунтах; - контактная - электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите; - межкристаллитная - коррозия, распространяющаяся по границам кристаллов (зерен) металла; - под напряжением - коррозия металла при одновременном воздействии коррозионной среды и постоянных или переменных механических напряжений; - щелевая - усиление коррозии в щелях и зазорах между двумя металлами, а также в местах неплотного контакта металла с неметаллическим коррозионно-инертным материалом; - коррозионное растрескивание - коррозия металла при одновременном воздействии коррозионной среды, внешних или внутренних механических напряжений растяжения с образованием транскристаллитных или межкристаллитных трещин. 3. По характеру коррозионных поражений возможны: Сплошная коррозия, охватывающая всю поверхность металла, она в свою очередь подразделяется на: - равномерную, протекающую с одинаковой скоростью по всей поверхности металла; - неравномерную, протекающую с неодинаковой скоростью на различных участках поверхности металла. Местная коррозия, охватывающая отдельные участки поверхности металла, она в свою очередь подразделяется на: - точечную (питтинг) - местная коррозия в виде отдельных точечных поражений; - коррозия пятнами; - сквозную коррозию, вызывающую разрушение металла насквозь. 3. Условия работы металлических конструкций ОГПЗ. Коррозионная активность H2S-содержащего газа увеличивается, как известно, с ростом Степень агрессивности сероводородсодержащей среды определяется ее составом, влажностью, рН, температурой, давлением и скоростью потока. Кор-розионно-опасным считается наличие сероводорода при парциальном давлении более 0,00015 МПа, а углекислого газа при давлении более 0,2 МПа. Существенно меняет характер коррозии присутствие пластовой воды, в которой растворены в больших количествах минеральные хлорсодержащие соли. Скорость коррозии максимальна при минерализации воды 2-3 %, при большей минерализации скорость коррозии уменьшается в связи со снижением растворимости сероводорода в воде; кроме того, присутствие солей в растворе оказывает влияние на состав и защитные свойства поверхностных слоев сульфидных пленок. Снижение рН раствора стимулирует сероводородную и углекислотную коррозию. Влияние скорости движения газоконденсатного потока на электрохимическую коррозию имеет сложный характер и, как правило, увеличение скорости потока приводит к интенсификации коррозионных процессов, особенно при скоростях потока более 15 м/с. Доминирующим фактором развития коррозионного процесса является химический состав среды. Для протекания реакции взаимодействия железа с агрессивными компонентами необходим электролит - пластовая или конденсационная вода с растворенными в ней солями и кислыми компонентами. При полном отсутствии электролита (как в виде пара, так и жидкости), диссоциация кислых компонентов невозможна и коррозионная агрессивность рабочих сред равна нулю. В случае присутствия электролита только в виде паров, система бесконечно долго будет оставаться инертной. При изменении термодинамических параметров системы изменяется и ее фазовый состав. Так, при повышении давления или снижении температуры снижается равновесное содержание паров воды в газе, что приводит к переходу электролита в жидкую фазу. В условиях эксплуатации трубопроводов ОГПЗ конденсация влаги происходит за счет снижения температуры при транспорте или дросселировании газа. При контакте газа с холодным металлом происходит конденсация влаги на стенках труб. При столкновении холодных и теплых потоков газа происходит объемная конденсация типа тумана. Считается, что наиболее жесткие условия эксплуатации будут при относительной влажности газа по воде 75-80 % , так как в этих условиях происходит образование тонкой пленки электролита, что облегчает диффузию кислых компонентов через нее к металлической поверхности. Коррозионные процессы наиболее интенсивны при 100 % влажности газа, особенно в условиях водяного тумана. Следующими по значимости факторами являются содержание и парциальное давление кислых компонентов и температура транспортируемой среды. Влияние соотношения парциальных давлений сероводорода и углекислого газа на характер и интенсивность коррозионного разрушения металла в электролите существенно. Согласно результатам исследований, в зависимости от соотношения парциальных давлений кислых компонентов в системе характер коррозионных процессов существенно изменяется: при повышении давления сероводорода увеличивается количество проникающего в сталь водорода и скорость общей коррозии; при увеличении парциального давления С02 возрастает скорость общей коррозии стали. В большой мере скорость коррозии оборудования зависит и от температуры газа. Максимальные скорости существуют на тех участках оборудования, которые работают в диапазоне температур 60-95 °С, в то время как наибольшая опасность сульфидного растрескивания металла наблюдается при температурах 15-25 °С. Большую роль в развитии процессов как углекислотной, так и сероводородной коррозии играют влажность газа, количество и химический состав воды, поступающей из скважин вместе с газом. Опасным содержанием диоксида углерода, с точки зрения углекислотной коррозии, является его парциальное давление, начиная с 0,1 МПа. Увеличение парциального давления диоксида углерода за счет его содержания в газе или за счет роста общего давления газа ведет к ускоренному развитию процессов углекислотной коррозии. Например, рост парциального давления С02 с 0,1 до 2 МПа при температуре 60 °С увеличивает скорость коррозии углеродистой стали в 6-7 раз. В этом диапазоне парциального давления существует линейная зависимость скорости коррозии от давления С02. Однако прямая зависимость наблюдается только до определенных значений давления диоксида углерода, зависящих в свою очередь от температуры процесса. Это явление можно связать с законом Генри, устанавливающим линейную зависимость растворимости газа от его парциального давления лишь для сравнительно невысоких значений последнего. Скорость сероводородной коррозии также растет при увеличении парциального давления сероводорода примерно до 0,2 МПа. Повышение давления сероводорода выше указанной величины практически не отражается на скорости общей коррозии. Таким образом, можно утверждать, что при определенных достаточно высоких парциальных давлениях диоксида углерода и сероводорода скорость общей коррозии металла труб и оборудования практически стабилизируется. Велико и неоднозначно влияние на процессы коррозии оборудования минерализации воды. Соли способны заметно изменить как скорость, так и характер коррозионных процессов. Растворены минеральные соли ионного состава: Na, К, CI, Вг и др. С одной стороны, диссоциированные соли увеличивают электропроводность электролита, что естественно облегчает процессы электрохимической коррозии. Соли жесткости (Са, Mg) могут также осаждаться на стенках оборудования, разрыхляя пленку продуктов коррозии. Кроме того, соли, содержащие ионы С1, могут менять характер общей коррозии от равномерной к местной, связанной с питтингообразованием. Но, с другой стороны, следует иметь в виду, что значительное увеличение минерализации приводит к уменьшению растворимости газов (в том числе и агрессивных) в воде и сеют ветственно к снижению ее общей коррозионной агрессивности. Все это полностью подтверждается многолетней практикой эксплуатации оборудования на всех месторождениях природного газа, содержащего в своем составе кислые компоненты. Выше уже отмечалось, что на интенсивность протекания коррозионных процессов на различных участках технологической цепи в трубах и оборудовании большое влияние оказывает температура среды. Влияние данного фактора чаще всего имеет вид кривой с максимумом. Физически это явление объясняется тем, что, с одной стороны, скорость любых коррозионных процессов возрастает с увеличением температуры в соответствии с законом Аррениуса, с другой стороны, агрессивность коррозионной среды снижается, так как содержание С02 и H2S в электролите уменьшается из-за снижения их растворимости. Очень важным фактором, влияющим не только на коррозию, но и на выбор того или иного ингибитора коррозии является влажность газа. Экспериментально доказано, что при полном отсутствии воды или при осушке газа до 20-30 % относительной влажности коррозия практически не получает своего развития независимо от содержания агрессивных компонентов в составе газа. Коррозия заметно проявляется, когда влажность газа достигает 60 % и более. Наибольшая коррозия имеет место при 100 % влажности природного газа. По стандарту NACE MR 0175-97 природный газ, содержащий сероводород при парциальном давлении более 0,35 кПа, читается сернистым, т.е. вызывающим сероводородное растрескивание. Согласно феноменологической классификации, вследствие диффузии водорода в металл происходит разрыв некогерентных границ "матрица - включение" с образованием микротрещин, давление водорода в которых достигает :!00 - 400 МПа, что сопоставимо с пределом текучести малоуглеродистых конструкционных сталей. Под воздействием внутреннего давления происходит рост и слияние микротрещин и разрушение металла. Растрескивание стали начинается при концентрации водорода 0,1-10 % и протекает при температуре от минус 10,0 до плюс 100 °С. Интенсивное водородное расслоение начинается при парциальном давлении сероводорода 7 10~3 МПа. Скорость общей коррозии во всем диапазоне парциальных давлений находится в диапазоне 0,25 - 0,30 мм/год. Стойкость стали к сероводородному растрескиванию и коррозионному растрескиванию существенно зависит от температуры реакции. Минимальная стойкость стали к сероводородному растрескиванию наблюдается при температуре от +18 до 1-25 °С. При снижении или повышении температуры происходит быстрый рост стойкости к сероводородному растрескиванию. Скорость общей коррозии в диапазоне отрицательных температур незначительна. Сероводород в водных растворах значительно больше усиливает проникновение водорода в стали, чем общую коррозию металла. При выдержке в кислых растворах максимальная доля диффундирующего в углеродистую сталь водорода составляет 4 % от общего количества восстановленного водорода. В сероводородсодержащих растворах эта величина достигает 40 %. Таким образом, основную опасность для оборудования, эксплуатируемого в сероводородных средах, создает не общая коррозия, а наводороживание сталей. Интенсивность коррозии усиливается при наличии в водной среде, кроме сероводорода, хлоридов, оказывающих дополнительное агрессивное воздействие. Получен экстремальный характер зависимости скорости коррозии от концентрации NaCl с максимумом при 100 г/л. Объясняется это конкурентным влиянием обусловливающих скорость коррозии факторов (разрушение пленки продуктов коррозии под действием хлоридов; блокирование активных участков поверхности металла хлоридионами при их высоких концентрациях, затрудняющее протекание электродных процессов; уменьшение растворимости коррозионно-активного сероводорода при переходе к концентрированным растворам хлористого натрия). Воздействие сероводорода проявляется тем сильнее, чем выше прочностные характеристики металла - твердость, предел текучести и предел прочности. Механические напряжения играют большую роль в процессе коррозионного растрескивания, стимулируя электрохимическое локальное растворение металла, и, как следствие, зарождение и развитие трещин. Степень коррозионного воздействия зависит от отношения приложенного напряжения к пределу текучести. Исследования влияния рН раствора на коррозию малоуглеродистых сталей в системе H2S - С02 - Н20 показали значительное снижение коррозии с переходом от кислых к нейтральным и щелочным растворам. Считается, что при рН > > 10 коррозионное растрескивание не происходит. Необходимым условием для протекания активных процессов коррозии в сероводородсодержащих средах является наличие влаги, в которой сероводород находится в диссоциированном состоянии. При этом коррозионные процессы приобретают электрохимический характер, катодный процесс протекает с водородной деполяризацией, в результате которой появляется водород в атомарной и молекулярной формах. При относительно малой влажности (4-26 %) сероводород оказывает незначительное влияние на углеродистые стали, вызывая за 30 сут только потускнение его поверхности. Наличие капельной влаги увеличивает коррозию сталей примерно в 100 раз по сравнению с сухим газом. С повышением внутренних напряжений возникает восприимчивость металлов к сероводородному растрескиванию. Кинетику коррозионных процессов в сероводородсодержащих средах зависит от парциального давления сероводорода. На работоспособность коммуникаций и оборудования сероводородсодержащих существенно влияет степень наводороживания коррозионного повреждения материала конструкций. В стали водород может находиться в междоузлиях кристаллической решетки в атомарном или ионизированном виде,в микронесплошностях, где он молизуется, и в виде химических соединений с различными компонентами стали. Существенно снижаются при проникновении водорода (в количестве более 2мл/100 г) пластические свойства стали - относительное удлинение и относительное сужение, причем изменение относительного сужения происходит наиболее интенсивно. Для стали, после выдержки ее в растворе сероводорода 2000 ч при напряжениях, равных пределу текучести, снижение пластичности достигает 50 % и более при отсутствии признаков образования вздутий или трещин, характерных для сульфидного растрескивания. Значительное снижение пластических свойств стали под действием водорода и напряжений называется водородной хрупкостью. Эффект водородной хрупкости проявляется максимально в интервале температур от - 20 °С до + 30 °С и зависит от скорости деформации. Различают обратимую и необратимую водородную хрупкость. Охрупчивающее влияние водорода при содержаниях его до 8-10 мл/100 г в большинстве случаев - процесс обратимый, т.е. после вылеживания или низкотемпературного отпуска пластичность конструкции не слишком большого сечения восстанавливается вследствие десорбции водорода из металла. Обратимая хрупкость стали обусловливается, в основном, растворенным в кристаллической решетке водородом. Необратимая хрупкость зависит от содержания водорода в стали в молекулярном состоянии, агрегированного в коллекторах, где он находится под высоким давлением, вызывающим большие трехосные напряжения и затрудняющим пластическую деформацию стали. Пластические свойства металла при необратимой хрупкости не восстанавливаются даже после вакуумного отжига, в структуре стали происходят необратимые изменения: образуются трещины по границам зерен, где наблюдается преимущественное скопление водорода и обезуглероживание стали. На стойкость сталей в сероводородсодержащей среде существенно влияет ее твердость, уровень действующих в металле напряжений и концентрация сероводорода. Воздействие сероводородсодержащей среды на мягкие нелегированные стали при небольших напряжениях вызывает образование трещин и расслоений, ориентированных вдоль проката параллельно действующим напряжениям. В случае сталей повышенной прочности (твердости) или мягкой стали, но при высоких концентрациях напряжений, возникают трещины, перпендикулярные чествующим напряжениям. Наводороживание стенок аппаратов с образованием расслоений размером до нескольких сот квадратных сантиметров происходит за период от нескольких недель до 6 лет, причем процесс наводороживания интенсифицируется в периоды, когда климатические условия способствуют увеличению конденсации влаги. При одинаковом химическом составе, структуре и механических свойствах металла водородное расслоение аппаратуры локализуется в местах концентрации растягивающих напряжений и повышенной агрессивности среды. Отмечается преимущественное образование пузырей в несплошностях металла (вытянутые вдоль проката строчечные включения, газовые раковины, микро- и макропустоты) и других дефектах, возникающих в процессе прокатки стали. Пузыри в результате водородного расслоения металла образуются не только на внутренней, но иногда и на наружной поверхности аппаратов, изготовленных из стали 3, причем в подавляющем большинстве случаев они наблюдаются в нижней части аппаратов, где скапливается основная часть конденсационной воды. Таким образом, при эксплуатации коммуникаций и оборудования в условиях сероводородсодержащих сред, в случаях отсутствия эффективных противокоррозионных мер, возможно изменение коррозионно-механических свойств материалов, образование блистеров, расслоений и коррозионных трещин, вызывающих разрушение металлических конструкций. Аварийное разрушение трубопроводов ведет, соответственно, к выбросу токсичного, содержащего H2S газа в атмосферу с нанесением значительного экологического ущерба окружающей среде. Риск коррозионного разрушения усиливается с ростом диаметра трубопровода из-за высокого давления транспортируемого по нему газа (6-8 МПа), создающего в его стенках (независимо от их толщины) значительные напряжения. Развитию сероводородного растрескивания и водородного расслоения также способствует кислотность транспортируемой среды, пропорциональная парциальному давлению pH2S. По общепринятому мнению, скорость всех видов коррозии трубных сталей очень мала при <р газа < 60 %. Однако в результате исследований, проведенных на ОГПЗ, установлено, что подверженность сталей сероводородному растрескиванию зависит не только от влажности газа, но и от свойств и структуры металла трубопровода и его напряженного состояния. Изучение опыта эксплуатации ОГПЗ актуально прежде всего с точки зрения оценки причин и масштабов проблем, вызываемых сероводородной коррозией. С другой стороны, проблемы надежности оборудования и трубопроводов связанны не только с коррозией, но и с качеством их проектирования, строительства и эксплуатации, это важно с позиций оценки влияния на надежность указанных факторов. Поэтому представляется необходимым выяснить, какие факторы оказывают преобладающее влияние на работоспособность оборудования и трубопроводов ОГПЗ и, в частности, какое место среди факторов, снижающих уровень надежности, занимают проблемы коррозии. В процессе эксплуатации ОГПЗ неоднократно наблюдали повреждения трубопроводов и оборудования различного характера, сопровождавшиеся утечками газа и наносящие не только значительный материальный, но и экологический ущерб. 4. Оборудование и трубопроводы ОГПЗ Оборудование Оренбургского ОГПЗ находится в эксплуатации с 1973 г. I очередь завода пущена в 1973 г. и к настоящему времени проработала 24 года. II очередь пущена в 1975 г., а III очередь - в 1978 г., т.е. даже оборудование III очереди находится в эксплуатации 20 лет. Всего находится в эксплуатации более 1,7 тысяч сосудов и аппаратов и более 400 км технологических трубопроводов. Условия эксплуатации оборудования различны. Давление - от 0 до 6472 кПа (64 кгс/см2). Температуры - от -10 до +425 °С. Рабочие среды - жидкие и газообразные, нейтральные, кислые и щелочные. Содержание H2S в некоторых средах - до 16 %. Из 456 проконтролированных в 1993 г. "Техдиагностикой" сосудов в 32 обнаружена язвенная коррозия от 0,5 до 2,3 мм, в двух аппаратах глубина язв достигает 4,5-5 мм; в 23 сосудах выявлены несплошности, а в двух сосудах обнаружены расслоения и вздутия металла обечаек. Как показал опыт эксплуатации оборудования ОГПЗ, коррозионное состояние аппаратов, контактирующих с кислыми газами при температурах выше 100 °С, определяется в основном частотой их остановок. При остановках в аппаратах конденсируются кислые среды различного состава, содержащие H2S, С02, S02, вызывающие интенсивную коррозию оборудования. Основной причиной коррозии оборудования установок производства серы, эксплуатирующегося при высоких температурах, является отсутствие или недостаточно эффективная продувка его инертным газом при остановках, что приводит к образованию агрессивного конденсата. Трубные пучки теплообменного оборудования выходят из строя из-за того, что межтрубное пространство забивается солевыми отложениями, и из-за сквозной коррозии металла. Причиной язвенной коррозии ребойлеров регенераторов является" агрессивность гликолевого раствора, обусловленная разложением его при температуре выше 100 °С и накоплением в растворе органических кислот. Язвенная коррозия в области раздела жидкий и паровой фаз ребойлеров регенераторов аминового раствора обусловлена разложением при температуре выше 121 °С аминового раствора с увеличением его коррозионной активности. В целях повышения надежности и эксплуатационной безопасности оборудования и трубопроводов ОГПЗ проведена (по схемам технологических линий переработки газа и межцеховых коммуникаций) оценка возможности попадания сероводородсодержащих сред в трубоповоды и аппараты некоррозионно-стойкого исполнения. Объекты, на которых возможен контакт сероводородсодержащих сред с некоррозионностойкими материалами, подвергли неразрушающему ультразвуковому контролю или заменили на коррозионно-стойкие. Недействующие аппараты и трубопроводы законсервировали, обеспечив их надежную защиту от сероводородсодержащих сред. Лавинообразное разрушение корпуса теплообменника, находившегося под действием внутреннего давления, произошло в ноябре 1987 г., при остановке технологической линии. В момент, предшествующий разрушению, потока среды в межтрубном пространстве аппарата не было, однако в корпусе сохранялось рабочее давление (вероятнее всего жидкой фракции). Теплообменник представлял собой горизонтальный цилиндрический аппарат с двумя неподвижными трубными решетками, сферическими днищами и компенсатором на трубной части. Он рассчитан на эксплуатацию с некоррозионной средой под давлением в корпусе 3 МПа, в трубной части 3,8 МПа при температуре -18 °С. Корпус, днища и трубные решетки аппарата изготовлены из стали 09Г2С. Размеры теплообменника: длина (между трубными решетками) 5000 мм; диаметр 1200 мм; толщина стенки корпуса 20 мм. В соответствии с технологической схемой обвязки Т-231 теплообменник эксплуатировался при температуре -36 °С. На основании анализа результатов исследований установлено следующее. Зарождение и докритический рост трещины, вызвавшей разрушение корпуса теплообменника, произошли на оси кольцевого шва обечайки в зоне приварки штуцера входа этановой фракции. Трещина развивалась вдоль оси кольцевого шва, и при достижении критической длины (200 мм) произошел переход в лавинообразное разрушение с разветвлением трещины но трем направлениям: вдоль шва и в обе стороны поперек оси шва по основному металлу. Химический состав и механические свойства основного металла 09Г2С корпуса теплообменника в основном соответствовали требованиям НД. Температура перехода материала днища (Т50) в хрупкое состояние по данным серийных испытаний составила -20 °С. Для материала обечайки она составляет от 0 до -20 °С. При температуре -40 °С вязкая составляющая в изломе отсутствовала. Механические свойства металла швов и сварных соединений отвечали требованиям, предъявляемым НД к качеству сварных соединений сосудов и аппаратов. В зоне зарождения и докритического роста трещины, вызвавшей лавинообразное разрушение теплообменника, обнаружены следующие недопустимые дефекты кольцевого шва: непровар в корне шва глубиной 1-3 мм на длине 205 мм, горячие трещины, пленочные шлаковые включения между корневым и первым заполняющим швом размером до 5x10 мм и глубиной до 1,5 мм. Инициатором разрушения теплообменника явился непровар в корне шва. Развитию разрушения способствовало наличие указанных выше дефектов шва и низкотемпературное охрупчивание материала обечайки при температуре -36 °С. В целях повышения эксплуатационной надежности сосудов, работающих под давлением при отрицательных температурах, выбор материалов для работы в таких условиях должен производиться с учетом их хладостойкости. На ОГПЗ после 12-20 лет эксплуатации оборудования обнаружены в процессе диагностирования следующие коррозионные повреждения: 1991 г – водородное расслоение металла двадцати труб d720х22 мм трубопровода PG 14.06.01 влажного сероводородсодержащего газа; 1993 г. - водородное расслоение металла четырнадцати труб d720x22 мм трубопровода PG 14.01.01 влажного сероводородсодержащего газа; 1995г. - водородное расслоение (с выходом на сварной шов) металла буллита 100 В01-35; водородное расслоение с зонами ступенчатого растрескивания металла сосуда 367В01 (факельная емкость); 1996г. - утонение стенки обечайки емкости 741Е01 вплоть до образования сквозных повреждений; 1997г. - утонение стенки обечайки (с исходной 15 мм до 6,2 мм) в районе люка-лаза конвертора 04R403; водородное расслоение металла факельного сепаратора; 1998г. - водородное расслоение патрубка "Е" буллита 100В01-11; водородное растрескивание шириной около 450 мм металла обечайки буллита 100В01-28; водородное расслоение площадью около 6600 мм2 металла обечайки буллита 100В01-31; водородное расслоение и коррозионные повреждения сепаратора кислого газа 2У50В01; утонение стенок до отбраковочных значений входных сепараторов С-190-1 и С-190-2; недопустимое утонение стенок обечаек и днищ распределительных камер теплообменников 1У, 2У 374Е-14. По результатам технического диагностирования, освидетельствования и надзора за период с 1990 по 1998 гг. на ОГПЗ заменены 92 технологических аппарата и теплообменника, 32 секции агрегатов воздушного охлаждения и большое количество пучков теплообменников (от 15 до 20 штук в год). Только в 1998 г. проведено освидетельствование 465 аппаратов, контрольная диагностика 52 аппаратов и 3000 м трубопроводов. По результатам этих работ произведена замена 19 аппаратов, проведен ремонт 162 аппаратов, на которых отремонтировано 454 штуцера. За этот же период на ОГПЗ произошли отказы: шпилек М12-М56 фланцевых соединений при воздействии коррозионной промышленной атмосферы на некоррозионностойкий металл шпилек; насосов 100РО1, 374Р06А и других - вследствие разрушения подшипников; насосов 741Н03-1, 741Н04-2 и других из-за прихватки внутренней обоймы подшипников к валу; насосов 731Р06/2, 731Р08/1 и других - вследствие потери герметичности торцевых уплотнений; поршневых компрессоров 331К01А, 09С101В и других – вследствие разрушения штоков по резьбе в месте крепления поршня; печей 741П01, 31F01 и других - из-за язвенной коррозии змеевиков камер; теплообменников 2У70-20ЕОЗ; ЗУ70-20Е10 и других - вследствие сквозной язвенной коррозии корпусов; теплообменников 1У372Е07А, В; 2У372Е07А, В и других - из-за язвенной коррозии пучков. Количество заменяемых ежегодно деталей, трубопроводов и оборудования ОГПЗ приведено в табл. 1. Таблица 1.

Аппараты ОГПЗ подвержены в основном язвенной коррозии, имеются также отказы вследствие водородного растрескивания основного металла и сероводородного растрескивания сварных соединений аппаратов. Коррозионное состояние аппаратов, контактирующих с кислыми газами при температурах выше 100 °С, определяется в основном частотой их остановок. При остановках в аппаратах конденсируются кислые среды различного состава, содержащие H2S, С02, S02, вызывающие интенсивную коррозию оборудования. Основной причиной коррозии оборудования установок производства серы, эксплуатирующегося при высоких температурах, является отсутствие или недостаточно эффективная продувка его инертным газом при остановках, что приводит к образованию агрессивного конденсата. Трубные пучки теплообменного оборудования выходят из строя при забивке межтрубного пространства солевыми отложениями и сквозной коррозии металла. Причиной язвенной коррозии ребойлеров регенераторов является агрессивность гликолевого раствора, обусловленная разложением его при температуре выше 100 °С и накоплением в растворе органических кислот. Язвенная коррозия в области раздела жидкой и паровой фаз ребойлеров регенераторов аминового раствора обусловлена разложением при температуре выше 121 °С аминового раствора с увеличением его коррозионной активности. Отказы насосов обусловлены в основном разрушением подшипников; поршневых компрессоров - разрушением штоков по резьбе в месте крепления поршня; шпилек фланцевых соединений воздействием агрессивной промышленной атмосферы на коррозионно-нестойкий металл шпилек. 5. Механизм сероводородного растрескивания оборудования и трубопроводов Как было отмечено выше, сероводородное растрескивание оборудования ОГПЗ инициируется концентраторами напряжений: дефекты сварных соединений и технологические дефекты основного металла, резьбы, следы от ключей, коррозионные язвы и т.п. Результаты лабораторных испытаний сварных образцов из стали 20 также свидетельствуют о зарождении сероводородного растрескивания от дефектов, которые более чем в 10 раз снижают долговечность сварных соединений. Сопротивление CP качественных сварных соединений не ниже, чем основного металла, кроме того, за 20 лет эксплуатации сварных конструкций в металле швов в отличие от основного проката не обнаружено ни одного случая водородного расслоения. Это объясняется применением электродных материалов с низким содержанием серы, отсутствием в шве текстуры, а также тем, что условия плавления и кристаллизации шва способствуют образованию мелких сульфидных включений глобулярной формы и равномерному их распределению по литому металлу шва. В прокате из стали типа сталь 20 оборудования ОГПЗ наблюдается, особенно в срединной части стенки конструкции, значительное количество сульфидных включений дискообразной формы длиной от долей до десятков миллиметров. На границах раздела сульфид - матрица при охлаждении после завершения кристаллизации возможно образование микрополостей, так как коэффициент термического расширения сульфидов FeS - MnS больше, чем у ферритной матрицы (18х10-6 К-1 против 11,810-6 К-1). Металл матрицы в зоне границы раздела фаз, являясь областью объемного растяжения кристаллической решетки, может выполнять роль коллекторов для водорода. Образующийся в результате контакта стали с сероводородсодержащей средой водород, попадая в эти несплошности, молизуется, вызывая водородное растрескивание металла. Трещины водородного расслоения зарождаются внутри металла на границах раздела матрица - включение и распространяются, как правило, межкристаллитно в направлении, параллельном его поверхности; при взаимодействии этих трещин-расслоений возникает ступенчатая магистральная трещина, пронизывающая часть или весь металл по сечению. В отличие от водородного расслоения при сероводородном растрескивание трещины зарождаются с поверхности, контактирующей с сероводородсодержащей средой, или в приповерхностных слоях и распространяются преимущественно перпендикулярно этой поверхности, т.е. нормально к действующим напряжениям. Магистральная трещина сероводородного растрескивания при развитии соединяет отдельные трещины, возникшие вследствие молизации водорода в коллекторах и ориентированные вдоль проката параллельно приложенным напряжениям. Металлографическими и фрактографическими исследованиями сероводородного растрескивания изделий и образцов, испытанных при MP (3,6х10-6 м/с2) в натурной сероводородсодержащей 72 среде ОГПЗ, выявлены следующие характерные особенности сероводородного растрескивания. В отличие от коррозионного растрескивания, при сероводородном растрескивании не наблюдается значительных следов электрохимического растворения, и сероводородное растрескивание может зарождаться в приповерхностных объемах металла. Зона субкритического роста трещин характеризуется межзеренным разрушением, наличием вторичных трещин, нормальных к плоскости магистральной трещины , т.е. параллельных растягивающим напряжениям. Зарождение и развитие вторичных трещин в значительной мере определяется состоянием границ зерен и наличием вблизи развивающейся трещины неметаллических включений, следы которых наблюдаются в изломах. Макроскопическая трещина образуется путем объединения многих межзеренных микротрещин. Их поверхность состоит из гладких фасеток, разделенных множеством гребешков или ступенек, отделяющих различные уровни продвижения магистральной трещины. Общее направление гребешков указывает на то, что трещина распространяется от поверхности внутрь, сливаясь с микротрещинами, периодически зарождающимися на границах зерен. Наблюдаются и самостоятельные микротрещины, не объединенные в более крупную трещину. Атомарный водород локализуется на границах раздела матрица - включение, а также в межзеренных коллекторах, где идет реакция его молизации и возникают микрорасслоения - микротрещины. Последние под действием внутреннего давления водорода и внешней нагрузки увеличиваются, перемычки между ними разрушаются с последующим образованием магистральной трещины. Таким образом, сероводородное растрескивание стальных конструкций, контактирующих с сероводородсодержащими средами, происходит, как и водородное растрескивание-расслоени, межкристаллитно. В настоящее время преобладает "островковая" модель границ, согласно которой граница зерен состоит из чередующихся островков с хорошим и плохим сопряжением кристаллических решеток смежных кристаллитов - каналы вакансий (микро-несплошностей). Строение и протяженность участков плохого сопряжения зависят от угла разориентировки смежных зерен. Малоугловые границы (угол до 15°) представляют как ряд отдельных дислокаций и сопряженных узлов решетки между дислокациями, сопровождающими ее деформацией. Болыпеугловые границы (угол больше 15°) рассматривают как область скопления дислокаций, а сопряжение узлов происходит в результате значительных локальных искажений решетки, при этом область искажений может достигать до 100 параметров решетки. Химический состав приграничных слоев заметно отличается от состава кристаллитов, вследствие обогащения границ зерен фосфором и другими атомами примесей. Вероятность адсорбции водорода на границе увеличивается из-за большей энергии связи водорода с атомами примесей (Р, S), чем с железом, поэтому концентрация водорода на границе зерен выше, чем в кристаллитах. Растворимость водорода в межзеренном веществе на три порядка больше, чем в б-железе. Границы зерен являются также предпочтительными путями диффузии водорода в стали при ее наводороживании. Причем, диффузионный водород неравномерно распределяется по толщине металла, наибольшее его содержание наблюдается в слое толщиной 0,2-0,3 мм, прилегающем к поверхности контакта с наводороживающей средой, где образуется большое число коллекторов, заполненных молекулярным водородом. При этом абсорбция сталью водорода зависит от ее структурно-физического состояния. Холоднодеформированная мягкая сталь может поглотить в 100 раз больше водорода, чем отожженная. В районе концентратора напряжения скорость накопления водорода в стали возрастает в 10 раз и более по сравнению с областями равномерных напряжений. Известно также, что водород диффундирует в области трехосных растягивающих напряжений, которые, например, для стали находятся на расстоянии 0,3-0,4 мм от вершины трещины. При действии механических напряжений 76 диффузия водорода в сталь увеличивается, особенно ускоряется диффузия при напряжениях, вызывающих пластические деформации стали. Последнее объясняют усилением проникновения водорода вдоль плоскостей скольжения и через связанные с ними дислокации и скопление вакансий. Анализ сероводородного растрескивания натурных конструкций ОГПЗ и образцов с учетом существующих представлений о механизме сероводородного растрескивания и свойствах границ зерен позволил заключить, что очагами зарождения микротрещин при контакте сталей с сероводородсодержащей средой, наряду с границами раздела матрица - неметаллическое включение, служат островки границ с плохим сопряжением кристаллических решеток смежных кристаллитов. Эти островки (каналы вакансий) являются микрополостями-микро-концентраторами, в области которых под действиями остаточных напряжений или внешних нагрузок (особенно при наличии концентраторов напряжений) возникает трехосное напряженное состояние. Водород находится в металле в виде ионов, которые, попадая в микрополости через границы зерен и из кристаллической решетки, захватывают из электронного облака металла электроны и превращаются в атомы, уменьшая прочность этих участков границ. По мере повышения концентрации атомов водород молизуется. Увеличение давления молизованного водорода в микрорасслоениях до критических значений, наряду с усугубляющим действием водорода, находящегося вблизи этих микрорасслоений - в областях трехосного напряженного состояния, приводит к активизации дислокационных процессов, микродеформациям и разрушению островков границ с хорошим сопряжением решеток смежных зерен. В дальнейшем описанные процессы повторяются, вызывая рост и объединение микротрещин. Наличие при сероводородном растрескивании вторичных трещин - водородных расслоений, расположенных перпендикулярно к магистральной трещине, т.е. параллельно действующим напряжениям, подтверждает то, что контролирующими процессами сероводородного растрескивания, как и водородного расслоения, являются: сорбция металлом ионов водорода и молизация водорода в микронесплошностях, находящихся на границах зерен и на границах раздела матрица - неметаллическое включение. 6. Места контроля и методы контроля коррозионного процесса по технологической схеме Технологические среды процесса контактирующие с оборудованием, характеризуются различной коррозионной агрессивностью и вызывают разнообразные виды коррозионных повреждений, обусловленных присутствием в технологических потоках сероводорода, сернистого ангидрида, углекислого газа, жидкой серы, котловой воды и т.д. Контроль над коррозией оборудования осуществляется цехом технического надзора следующими методами: - периодический контроль и освидетельствование насосного оборудования; - внешний осмотр сосудов и аппаратов в период эксплуатации и во время ППР; - осмотр внутренних поверхностей сосудов и аппаратов во время ППР, в случае невозможности осмотра - проведение гидроиспытаний на прочность давлением не менее 1,25 рабочего давления; - для всех трубопроводов токсичных взрывоопасных и горючих сред осуществление контроля сварных швов радиографическим методом контроля по требованию, периодическое проведение гидроиспытаний трубопроводов на прочность давлением не менее 1,5 расчетного давления; - замер толщины стенок трубопроводов методом ультразвуковой толщинометрии согласно руководящим указаниям по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов; - замер толщины стенок обечаек и днищ аппаратов методом ультразвуковой толщинометрии; - осуществление контроля за коррозией в аппаратах, работающих в агрессивной среде, с помощью образцов-свидетелей, помещенных в аппараты. Коррозионному контролю подвергаются: реакторы, сепараторы, коагуляторы, конденсаторы и т.д. 7. Способы и методы предотвращения коррозииВ связи с тем что коррозия - естественный процесс, обусловленный термодинамической нестойкостью металлов в эксплуатационных условиях, срок службы металлических изделий часто бывает относительно коротким. Продлить его можно в основном четырьмя способами, которые широко используются на практике: -изоляция поверхности металлических изделий от агрессивной среды; -воздействие на металл с целью повышения его коррозионной устойчивости; -воздействие на окружающую среду с целью снижения ее агрессивности; -поддержание такого энергетического состояния металла, при котором окисление его термодинамически невозможно или сильно заторможено. Первый способ носит название пассивной защиты. К нему относятся следующие методы: 1. Нанесение на поверхность металла слоя химически инертного относительно металла и агрессивной среды вещества с высокими диэлектрическими свойствами. Этот метод является наиболее распространенным. Он предполагает использование различного рода мастик, красок, лаков, эмалей и пластмасс, жидких в момент нанесения, а затем образующих твердую пленку, которая обладает прочным сцеплением (адгезией) с поверхностью металла. К этому методу следует отнести также и специальные методы укладки, часто используемые для защиты подземных сооружений на территории городов и заводов. 2. Обработка изделий специальными окислителями, в результате которой на поверхности металла образуется слой малорастворимых продуктов коррозии. Примером может служить образование нерастворимых фосфатов на поверхности стальных изделий (фосфатирование) или окиси алюминия на изделиях из алюминиевых сплавов. 3. Нанесение на изделия из малостойкого металла тонкого слоя другого металла, обладающего меньшей скоростью коррозии в данной среде (например, оцинкование, хромирование или никелирование стальных изделий). 4. Обработка металлических изделий растворами окислителей (пассиваторов) для перевода поверхностного слоя металла из активного состояния в пассивное, прикотором резко уменьшается переход ионов металла в раствор и тем самым снижается интенсивность коррозионного процесса. Второй способ защиты – в ведение в металл компонентов, повышающих его коррозионную стойкость в данных условиях, или удаление вредных примесей, ускоряющих коррозию. Он применяется на стадии изготовления металла, а также при термической и механической обработке металлических деталей. Общую теорию коррозионного легирования предложил Н. Д. Томашов. Во многих случаях легирование металла, мало склонного к пассивации, металлом, легко пассивируемым в данной среде, приводит к образованию сплава, обладающего той же (или почти той же) пассивируемостью, что и легирующий металл. Таким путем получены многочисленные коррозионностойкие сплавы, например нержавеющие стали, легированные хромом и никелем. Третий способ защиты предусматривает дезактивационную обработку агрессивной среды путем введения ингибиторов (замедлителей) коррозии. Действие ингибиторов сводится в основном к адсорбации на поверхности металла молекул или ионов ингибитора, тормозящих коррозию. К этому способу можно отнести и удаление агрессивных компонентов из состава коррозионной среды(деаэрации водных растворов, очистка воздуха от примесей и осушка его). Обработкой коррозионной среды различными ядохимикатами достигается значительное снижение интенсивности деятельности микроорганизмов, что уменьшает опасность биокоррозии металлов. При борьбе с подземной коррозией осуществлятся обработка агрессивного грунта с целью его гидрофобизации (несмачиваемости водой), нейтрализации и частичной замене на менее агрессивный грунт или специальную засыпку. Последнее мероприятие может быть квалифицировано также как изоляция металла от прямого воздействия среды. Четвертый способ носит название активной защиты. К нему относятся следующие методы: 1. Постоянная катодная поляризация изделия, эксплуатирующегося в среде с достаточно большой электропроводностью. Такая поляризация, осуществляемая от внешнего источника электрической энергии, носит название катодной защиты. В некоторых случаях катодная поляризация может осуществляться не постоянно, а периодически, что дает ощутимый экономический эффект. При катодной защите изделию сообщается настолько отрицательный электрический потенциал, что окисление металла становится термодинамически невозможным. 2. Катодная поляризация, вызванная электрическим контактом изделия с металлом, обладающим более отрицательным электродным потенциалом, например стольного изделия с магниевой отливкой. Более электроотрицательный металл в среде с достаточно высокой электропроводностью подвергается окислению, а следовательно, разрушается. Его следует периодически заменять. Такой металл называется протектором, а метод протекторной защитой. К этому методу можно тонести мероприятия по борьбе с блуждающими токами, которые ведутся по двум основным направлениям: предупреждение или уменьшение возможности возникновения блуждающих токов на самом источнике тока и поведение специальных работ на защищаемом подземном сооружении. Мероприятия первого направления – обязательная, но только начальная мера. Независимо от их результатов следует проводить работы по защите самих подземных сооружений, к которым относятся использование высокоизолирующих совершенных покрытий, устройство электрических экранов, установка изолирующих соединений (фланцев) на трубопроводах, укладка трубопроводов в подземных коллекторах и каналах, электродренажная защита, катодная поляризация и др. 3. Анодная поляризация, которая в некоторых случаях способствует поддержанию пассивного состояния металла в средах, не пассивирующих металл и являющихся весьма агрессивным. К способам защиты от коррозии часто относят использование неметаллических материалов, обладающих высокой химической стойкостью (асбоцемента, бетона, керамики, стекла, пластмасс и т.д.). Однако изготовление изделий из других материалов не может рассматриваться как способ защиты от коррозии – где нет металла, там нет и коррозии его. Система защиты от коррозии влияет не только на срок службы, но и на стоимость эксплуатации, технического обслуживания, расходы на прокачку, пропускную способность трубопровода. Повышенная температура эксплуатации, наличие солей, сероводорода и углекислого газа в транспортируемом продукте, а так же другие факторы – все они способствуют внутренней коррозии. Имеются различные способы борьбы с внутренней коррозией, включая использование специальных сплавов, ингибиторов и покрытий. Внутреннее эпоксидное антикоррозионное покрытие обеспечивает ряд преимуществ в дополнение к защите от коррозии: -улучшенные характеристики потока и снижение энергопотребления на прокачку, -упрощенную инспекцию при строительстве, -защиту от коррозии при хранении, -более легкую очистку и снижение образования осаждений. Внутренние эпоксидные покрытия используются для защиты от коррозии нефте-, газопроводов и оборудования уже несколько десятков лет. Эти покрытия имеют достаточно высокую гибкость, стойкость к газам, высокую химическую стойкость и абразивостойкость. Температура эксплуатации покрытия зависит от его состава, но максимальная температура эксплуатации эпоксидных покрытий не превышает +140 С. Толщина покрытия обычно составляет 450-500 микрон или немного больше, в случае эксплуатации в особенно агрессивных средах. Основное оборудование и трубопроводы изготовлены из коррозионно-стойких конструкционных материалов. В зонах высоких температур применены жаропрочные стали, а в зонах промежуточных температур применяются нержавеющие стали. При расчете толщины стенок труб и аппаратов для зоны высокой коррозионной активности принята увеличенная толщина стенок. Для защиты котлов аппаратов от коррозии в питательную воду добавляется тринатрийфосфат (Na3РО4 12Н2О), который удаляет накипь в виде солей, небольшая щелочность котловой воды парализует вредное коррозирующее воздействие на металлы, путем образования равномерной защитной пленки. Оборудование и сварные швы трубопроводов подвергнуты термической обработке. Для снятия остаточных напряжений от воздействия атмосферной коррозии трубопроводов, аппаратов металлических конструкций предусмотрена покраска и изоляция. В особо агрессивных местах 100 % внутренней поверхности конверторов заторкретировано. 8. Литература коррозия трубопровод металлический растрескивание сероводородный 1. Гафаров Н.А., Гончаров А.А., Кушнаренко В.М. Определение характеристик надежности и технического состояния оборудования сероводородсодержащих нефтегазовых месторождений.-М. "Недра",2001-240 стр. 2. Сухотин А.М., Чекулаев Е.И. Способы защиты оборудования от коррозии – М., "Химия",1987-280 стр. 3. Дизенко Е.И., Новоселов В.Ф. Противокоррозионная защита трубопроводов и резервуаров – М., "Недра",1978-199 стр. 4. Красноярский В.В., Цикерман Л.Я. Коррозия и защита подземных металлических сооружений – М., "Высшая школа",1968-296 стр. 5. Скорчеллетти В.В. Теоретические основы коррозии металлов – Л., "Химия",1973-60 стр. 6. Чемоданов А.Н., Колотыркин Я.М. – М.,ВИНИТИ,1981-стр.102-154. 7. Акимав Г.В. Теория и методы исследования коррозии металлов – АН СССР,1945-414 стр. 8. Дьяков В.Г., Шрейдер А.В. Защита от сероводородной коррозии оборудования нефтеперерабатывающей и нефтехимической помышленности – М.,ЦНИИТЭнефтехим,1984-368 стр. 9. Территория нефтегаз. Журнал.2005 Актуальные вопросы противокоррозионной защиты. |